智能炼钢电弧炉技术

电弧炉高效低耗炼钢技术阐述

电弧炉高效低耗炼钢技术阐述1、电弧炉炼钢的发展及现代电弧炉炼钢的概念自上世纪中叶至今,虽然转炉炼钢技能取得了长足的进步,但国际电炉的钢比例不断增加,从1950年的7.3%增加到2003年的33.1 %,其中美国从6.2%增加到48.9% ,2004年美国电炉钢比例达53%。

自1950年以后,电弧炉炼钢所占比例迅速上升,变成了与转炉流程相抗衡的第二大钢铁制造流程,主要原因有:(1)平炉炼钢由氧气转炉炼钢所代替,积累的废钢转由电弧炉炼钢流程来消化。

(2)超高功率电弧炉炼钢技能的成功使用,使电弧炉炼钢的功率显著进步,出产成本大幅度下降。

(3)连铸、连轧技能的成功使用,废钢-电弧炉炼钢-连轧型的“小钢厂”敏捷发展,占据了型材出产比例。

就电弧炉炼钢的现在的技能和化学能利用技能的长足进步,冶炼周期已由60min进入50-40min,因此其出产节奏已迫近转炉水平。

1993年6月,殷瑞钰和徐匡迪教授在上海召开了“当代电炉流程与工程疑问的研讨会”。

在会上,他们依据上世纪8O年代以来电炉炼钢技能的发展状况,提出了现代电炉炼钢一词及总结了现代电炉炼钢的特征。

现代电弧炉炼钢的特征总结为:高效、节能、环保、电炉出产节奏转炉化,钢的二次精粹在线化和钢的凝结进程接连化,建立在接连轧制基础上的商品专业系列化和可持续发展。

其中现代电弧炉炼钢的首要特征即是:高效低耗。

多项现代电弧炉高效低耗炼钢技能在中国得到了研讨、推行及使用与长足的发展。

2、现代电弧炉高效低耗炼钢技术在我国的应用2.1优化电弧炉炉料结构电弧炉炼钢主要固态炉料有废钢、生铁、直接还原铁(DRI)和热压块铁(HBI)等。

废钢基本来源有三种:自产废钢、加工厂废钢、循环旧废钢。

炉料结构对电弧炉炼钢的各项指标都有重大影响。

优化炉料结构不只有利于完成技能的最好化,并能给公司带来经济效益,更可以为合理的使用有限的资本提供牢靠的根据。

天津钢管公司炼钢厂具有国内容量较大的炼钢电弧炉,并且是当前我国为数不多的长时间倾加直接还原铁的电弧炉炼钢厂,研讨其炉料的构造对我国电弧炉炼钢铁源的拓宽有重要的指导意义。

安全技术之炼钢电弧炉的节电增产的有效措施

节电管理措施

加强用电管理

制定合理的用电计划,实行峰谷平电价策略,优 化用电结构,提高用电效率。

开展节能宣传

加强节能宣传教育,提高员工的节能意识,形成 全员参与的节能氛围。

定期进行能耗监测

对电弧炉等设备的能耗进行实时监测和记录,及 时发现和解决浪费电能的情况。

03

炼钢电弧炉的增产技术

安全技术的发展趋势和展望

物联网和大数据

人工智能和机器学习

绿色和可持续发展

物联网和大数据技术的发展为炼钢电 弧炉的安全技术提供了新的发展方向 。通过物联网技术将设备连接起来, 实现数据的实时采集和传输,再通过 大数据技术对数据进行处理和分析, 可以更好地掌握生产情况,及时发现 安全隐患,提高生产效率和质量。

热量利用率低

炼钢电弧炉在利用热量进 行炼钢时,存在热量利用 率低的问题,造成能源浪 费。

设备老化

炼钢电弧炉长时间运行, 设备老化严重,导致能耗 增加。

能耗问题

节能意识不强

炼钢企业对于节能减排的 重要性认识不足,缺乏有 效的节能措施。

技术水平落后

炼钢企业的技术水平相对 落后,缺乏先进的节能技 术和设备。

提高熔化率的措施

增加功率

通过提高电弧炉的输入功率,增加熔化速率,从而提高熔化率。

改进电极插入方式

优化电极插入方式,减少电极损耗,提高电弧能量利用效率。

采用高效炉衬材料

使用高效耐火材料作为炉衬,减少热量损失,提高熔化效率。

改进熔炼工艺的措施

合理控制熔炼温度

01

根据钢种和原料条件,合理控制熔炼温度,降低能耗。

管理不善

炼钢企业的管理不善也是 导致能耗问题的一个重要 原因,如设备维护不当、 生产计划不合理等。

电弧炉炼钢技术经济指标分析讲解

电弧炉炼钢技术经济指标分析讲解首先,炼钢成本是电弧炉炼钢技术经济指标分析的关键。

炼钢成本包括原料成本、能源成本、劳动力成本和设备维护成本等。

相对于传统炼钢方法,电弧炉炼钢所需的能源成本较低,因为电能价格相对较低且电弧炉能够高效利用电能。

同时,电弧炉炼钢还可以利用废钢等作为原料,降低原料成本。

此外,电弧炉炼钢不需要使用高炉等设备,也减少了设备维护成本。

其次,炼钢效率也是电弧炉炼钢技术经济指标分析的重要内容。

炼钢效率是指单位时间内炼制的钢材重量。

电弧炉炼钢技术在适当的工艺条件下,可以实现高温、高速的钢水冶炼过程,提高炼钢效率。

同时,电弧炉炼钢过程中还可以进行加料、排渣、转炉氧气喷吹等操作,进一步提高炼钢效率。

再次,产品品质也是电弧炉炼钢技术经济指标分析的内容之一、电弧炉炼钢可以根据生产需要调整炉温、气氛等工艺参数,控制钢水成分、温度和气体含量,保证钢材质量。

同时,电弧炉炼钢还可以进行精炼处理,减少杂质含量,提高产品品质。

最后,环境效益也是电弧炉炼钢技术经济指标分析关注的方面。

相对于传统高炉炼钢方法,电弧炉炼钢不需要使用焦炭等高污染物质,减少了大气污染物的排放。

此外,电力工业可以采用清洁能源如风电、太阳能等供应电能,进一步降低电弧炉炼钢过程对环境的影响。

综上所述,电弧炉炼钢技术经济指标分析涉及到炼钢成本、炼钢效率、产品品质和环境效益等方面。

通过对这些指标的分析,可以评估电弧炉炼钢技术的经济效益和可行性。

同时,还可以为相关产业政策的制定和产业发展的决策提供参考依据。

电弧炉炼钢工艺技术与设备

电炉供氧示意图

北京科大电炉炼钢用氧 专利技术内容

电炉炉门多功能吹氧装置 电炉炉壁氧燃助熔及二次燃烧氧枪 电炉炉壁及EBT氧枪 电炉炉顶氧枪 电炉炉壁氧气及碳粉喷吹模块(集束氧枪) 电炉泡沫渣技术 电炉用氧诊断--电炉用氧模块化控制技术

在吹氧条件下,熔池中 各元素氧化1kg 时所产生的理论热值

1 电炉炼钢工艺的发展历程

1905年第一台5吨工业炼钢电炉建成 (德国人R.Linberg) 1936年德国制造了可炉盖旋转的炼钢电炉 1936年美国建成了当时最大的100吨炼钢电炉 1964年美国碳化物公司(W.E.Schwabe)和西 北钢铁线材公司(C.G>Robinson)提出电炉超高 功率概念(Ultra High Power简称UHP),电炉 工业开始走向辉煌。开始与转炉竞争。 1990年后,电炉炼钢技术取得了重大进展。炼钢 技术的进步主要进步集中在电炉炼钢领域。

供电时间确定

1. C 吨钢电耗,kWh/t 2. W 钢水总重,t 3. P电炉变压器容量,kV.A 4. 变压器利用率, 5. 非通电时间,min

3.2 供 氧

炉门人工吹氧 从1根氧管到3根氧管; 炉门吹氧机械手 强化供氧及安全生产; 炉壁氧燃枪(可加二次燃烧) 辅助能量; EBT氧枪 解决偏心炉的冷区及成分均匀; 炉壁氧气碳粉喷吹模块 可伸入式及固定式; 炉壁及烟道的二次燃烧氧枪

氧化期喷粉脱磷

碳的控制

作用:减少金属烧损、 降低熔池温度、促进 钢渣反应、促进脱磷、 促进泡沫渣形成、去 气去夹杂。

温度控制

T出钢=t1+△t过程- △t加热+ △t浇铸

t1

液相线温度

△t过程 过程降温

△t加热 钢包温度补偿

独家专题:电弧炉炼钢技术进展

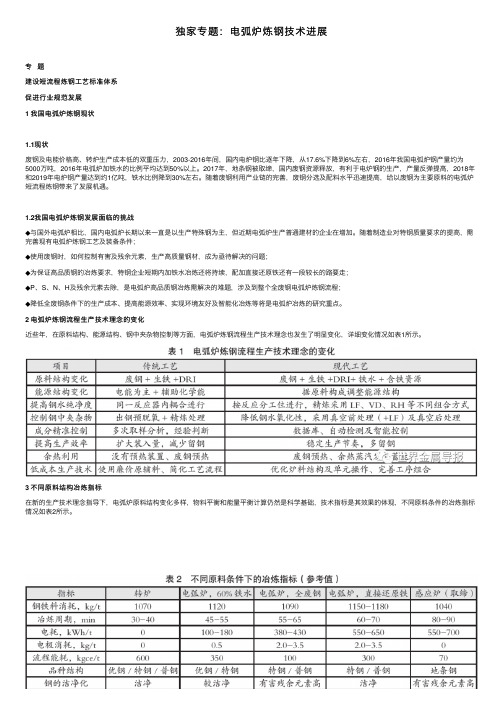

独家专题:电弧炉炼钢技术进展专题建设短流程炼钢⼯艺标准体系促进⾏业规范发展1 我国电弧炉炼钢现状1.1现状废钢及电能价格⾼、转炉⽣产成本低的双重压⼒,2003-2016年间,国内电炉钢⽐逐年下降,从17.6%下降到6%左右,2016年我国电弧炉钢产量约为5000万吨,2016年电弧炉加铁⽔的⽐例平均达到50%以上。

2017年,地条钢被取缔,国内废钢资源释放,有利于电炉钢的⽣产,产量反弹提⾼,2018年和2019年电炉钢产量达到约1亿吨,铁⽔⽐例降到30%左右。

随着废钢利⽤产业链的完善,废钢分选及配料⽔平迅速提⾼,给以废钢为主要原料的电弧炉短流程炼钢带来了发展机遇。

1.2我国电弧炉炼钢发展⾯临的挑战◆与国外电弧炉相⽐,国内电弧炉长期以来⼀直是以⽣产特殊钢为主,但近期电弧炉⽣产普通建材的企业在增加。

随着制造业对特钢质量要求的提⾼,需完善现有电弧炉炼钢⼯艺及装备条件;◆使⽤废钢时,如何控制有害及残余元素,⽣产⾼质量钢材,成为亟待解决的问题;◆为保证⾼品质钢的冶炼要求,特钢企业短期内加铁⽔冶炼还将持续,配加直接还原铁还有⼀段较长的路要⾛;◆P、S、N、H及残余元素去除,是电弧炉⾼品质钢冶炼需解决的难题,涉及到整个全废钢电弧炉炼钢流程;◆降低全废钢条件下的⽣产成本、提⾼能源效率、实现环境友好及智能化冶炼等将是电弧炉冶炼的研究重点。

2 电弧炉炼钢流程⽣产技术理念的变化近些年,在原料结构、能源结构、钢中夹杂物控制等⽅⾯,电弧炉炼钢流程⽣产技术理念也发⽣了明显变化,详细变化情况如表1所⽰。

3 不同原料结构冶炼指标在新的⽣产技术理念指导下,电弧炉原料结构变化多样,物料平衡和能量平衡计算仍然是科学基础,技术指标是其效果的体现,不同原料条件的冶炼指标情况如表2所⽰。

4 电弧炉炼钢单元技术的发展4.1强化供能1)合理化供电合理的电⽓运⾏制度是电弧炉炼钢最基本的保障,不仅对操作顺利很必要,⽽且也有助于降低电耗、电极耗损和耐⽕材料侵蚀,缩短冶炼周期,还能取得良好的节能降耗效果。

电弧炉炼钢技术发展

电弧炉炼钢技术发展摘要:本文主要介绍了电弧炉炼钢技术的发展历程,论述了其工艺改进和高效化技术发展,探讨了我国电弧炉炼钢技术的发展现状、存在的问题以及近年来取得的显著成果,分析了存在问题的原因,并提出了发展前瞻性建议。

关键词:电弧率;炼钢、发展自20世纪60年代起至,电炉炼钢技术获得了很大的发展和进步,电炉钢年产量逐年快速增长。

通过电弧炉炼钢的发展历程可以窥见,如何从高效率、高质量、低能耗、高排放量、可持续发展的角度去对电弧炉炼钢技术展开改良和技术创新就是电弧炉炼钢技术发展的关键。

一、电弧炉炼钢技术的现状1、我国电弧炉炼钢技术的现状电弧炉向大容量发展,并且形成了科学的现代化电弧炉冶炼流程;而且电弧炉炼钢技术经济指标明显提高,近几年又引进了国外先进的生产技术,在生产过程中的许多方面有所创新,我国现代化电弧炉炼钢技术及电弧炉炼钢技术取得了显著的成绩。

2、世界电弧炉炼钢技术的发展现状(1)原料多样化电弧炉炼钢原料种类多元化,比如铁水、碳化铁、dri/hbi等,随着原料的减少和改良,极大地提高了电弧炉的适应性,废钢中的残余物更好地被吸收,大大提高了钢水的品质,此外电弧炉原料的多样化也开拓了电炉钢产品的范围。

(2)合理供电如今的电弧炉炼钢已逐渐由交流炉向极高功率、低电阻交流炉及直流炉方向发展,炼钢过程尽量同时实现高电流短弧操作方式,但是必须特别注意尽量避免产生过多的电网污染,这样一来,输出功率获得了提升,炼钢速率大力推进,延长周期,增加电极消耗,同时还能够减少噪音的影响。

(3)能量多元化炼钢过程中使用多种形式的能量可以有效率减少电能消耗,目前通常使用的能量形式存有机械式氧碳枪、二次冷却、炉壁氧一冷却嘴、底吹气等,进一步增强了输出强度,同时炼钢效率获得进一步提高。

(4)余热利用减少能量消耗就是增加整体总能耗的关键,废气余热再利用就是增加能耗的有效率手段。

多种炉型比如竖炉、consteel炉、双炉壳、c0narc炉、ecoarc炉等的相继发生,许多技术问题也不断涌现,在问题的化解过程中彰显出来了电弧炉炼钢技术的发展。

HX-50吨18000KVA炼钢电弧炉技术方案

序号

名称

数量

估重/吨

价格/万元

1.倾炉机构

1套

1.1

倾炉平台

1套

1.2

倾炉轨道

2只

1.3

水平支撑机构

2套

1.4

旋转架锁定

1套

1.5

旋转架缓冲

1套

1.6

弧形架

2套

1.7

倾炉油缸

2只

1.8

连接件

1套

2.炉体装置

1套

2.1

炉壳

上炉壳

1套

下炉壳

1套

2.3

炉门及油缸开启机构(含油缸)

EAF-50t/18000KVA炼钢电弧炉设备技术参数及投资概算

一. 主要技术参数

序号

名称

参数

备注

1

额定容量

50t

2

炉壳直径

ф4600mm

3

出钢口形式

偏心底出钢

4

ห้องสมุดไป่ตู้炉盖提升高

400mm

5

石墨电极直径

ф450mm

6

电极分布园直径

ф1150mm

7

电极升降行程

2800mm

8

电极上升最大速度

6m/min

9

电极下降最大速度

冷却装置

1套

12.高压系统(GBC-35KV)

1套

12.1

进线柜

1套

12.2

断路器柜

1套

12.3

保护柜(氧化锌避雷器,R-C)

1套

12.4

DC220V直流电源柜

1套

13.电炉变压器(18000KVA/35KV)

超高功率电弧炉炼钢新技术和工艺操作要点

超高功率电弧炉炼钢新技术和工艺操作要点广告现代电炉炼钢生产技术手册作者:王新江主编当当1、快速熔化与升温操作快速熔化和升温是超高功率电弧炉最重要的功能,将第1篮预热废钢加入炉后,此过程即开始进行。

超高功率电弧炉以最大的功率供电,氧一燃烧嘴助熔,吹氧助熔和搅拌,底吹搅拌,泡沫渣以及其他强化冶炼和升温等技术,为二次精炼提供成份、温度都符合要求的初炼钢液。

2、脱磷操作脱磷操作的三要素,即磷在渣一钢间分配的关键因素有:炉渣的氧化性(%TFeO)、石灰含量(%CaO)和温度。

随着渣中%TFeO. %CaO的升高和温度的降低,磷在渣钢间的分配比(% (P) /% [P])明显提高。

采取的主要工艺有:强化吹氧和氧一燃助熔,提高初渣的氧化性;提前造成氧化性强、氧化钙含量较高的泡沫渣,并充分利用熔化期温度较低的有利条件,提高炉渣脱磷的能力,及时放掉磷含量高的初渣,并补充新渣,防止温度升高后和出钢时下渣回磷,采用氧气将石灰与萤石粉直接吹入熔池,脱磷率一般可达80%,脱硫率<50%:采用无渣(或少渣)出钢技术,严格控制下渣量,把出钢后磷降至最低。

一般下渣量可控制在2kg。

出钢磷含量控制应根据产品规格、合金化等情况综合考虑,一般P<O. 01%。

3、脱碳操作配碳可以用高碳废钢和生铁,也可以用焦炭或煤等含碳材料。

后者可以和废钢同时加入炉内,或以粉状喷入。

配碳量和碳的加入形式、吹氧方式、供氧强度及炉子配备的功率(决定周期时间)关系很大,需根据实际情况确定。

炉料中有一定的碳含量与脱碳反应的作用:熔化期吹氧助熔时,碳先于铁氧化,从而减少了铁的烧损;渗碳作用可使废钢熔点降低,加速熔化;碳氧反应造成熔池搅拌,促进了钢一渣反应,有利于早期脱磷:在精炼升温期,活跃的碳氧的反应,扩大了钢一渣界面,有利于进一步脱磷,有利于钢液成分和温度的均匀化和气体、夹杂物的上浮;活跃的碳氧反应有助于泡沫渣的形成,提高传热效率,加速升温过程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

智能炼钢电弧炉技术 摘 要 介绍3种智能电弧炉技术,分析了智能电弧炉的技术特点,讨论了我国发展智能电弧炉技术应注意的问题。 关键词 炼钢 电弧炉 智能

近年来人工智能(AI,Artificial Intelligence)技术的发展,给现代电弧炉供电技术带来了新的动力。如利用神经网络(NN,Neural Networks)技术模拟电极调节器运动规律、学习动态变化的不平衡三相电气参数、预报电极在给定电气参数条件下的运动趋势等;利用专家系统(ES,Expert System)对神经网络控制进行监控、学习,保证控制的最佳化。国际上已有不少电炉采用了这项技术,取得了很好的效果。

1 几种智能电弧炉 近年来,国际上较为活跃的智能电弧炉技术有3种,即美国的IAFTM、SmartArcTM和德国的SimeltRNEC系统。表1是3种智能电弧炉的基本比较。

表1 3种超高功率智能电弧炉 Table 1 Three kinds of intelligence UHP electric arc furnace

项 目 IAFTM[1~10] SmartArcTM[11~13] SimeltR NEC[14~17] 厂家

使用情况 开发始时

NAC(美国) 工业生产(25台) 1991 SME(美国) 工业生产 1994 SIMENS(德国) 工业生产 1994

技术背景 Mill Tech.HOH 电炉监控系统 DigitArc电极调节器 ArcMeter电参数速测系统

Simelt系列电极调节器 Simens系列控制电气设备

技术特点 三相意识 无需考虑废钢条件变化 稳定电弧 连续预报 快速测量 识别废钢组成 识别渣况 产生规则指导生产 冶炼不同阶段改变控制策略 三相模型 考虑电弧电抗 控制功率分配

控制目标 最大功率 最长稳定电弧 最优供电曲线 最大有功功率 控制对象 电极调节器 电极调节器 氧燃烧嘴 电极调节器 实验厂家 North Star Steel SMI Steel Inco. Krupp Niroston Co. 美国 墨西哥 德国 采用智能技术 人工神经网络 专家系统 人工智能 人工神经网络

效果 产量提高12% 吨钢电耗降低8% 电极消耗降低25% 产量提高13.1% 有功功率提高3% 吨钢电耗下降1.5% 通电时间减少5.1% 电极消耗减少7.3% 产量提高9.1% 通电时间减少8% 有功功率提高9.5%

美国NAC的IAFTM系统开发较早,应用也比较广泛;我国的广州钢厂和天津无缝钢管公司先后引进了该系统。IAF智能电弧炉可提供全新神经电弧炉,也可加装于现有电极调节器上,其控制框图见图1(a)。 美国SMI的SmartArc[TM]系统主要在北美应用,它基于该公司的ArcMeter快速测量系统,主要在该公司开发的DigitArc电极升降调节器上应用,其控制框图见图1(b)。 德国西门子公司的SimeltR NEC系统主要应用在欧洲,该系统既可装在该公司开发的Simelt系列电极升降调节器上,又可加装在其它电极调节器上,其控制框图见图1(c)。1997年3月,西门子曾专门在北京召开电炉技术研讨会,介绍并推广这套技术。 图1 3种智能电弧炉控制框图 Fig.1 Control block diagrams of three kinds of intelligence electric arc furnace

2 技术分析 智能电弧炉技术是一项综合技术,可以融合各种现代超高功率电弧炉及其配套技术,是超高功率电弧炉的主要发展方向之一。 2.1 三相意识 IAF和Simelt-NEC的技术介绍中明确表示了其控制的“三相意识”:IAF用一个神经网络学习每一相与其它相的关系,进行10~20 min的在线学习即可进行三相判断;Simelt-NEC建立的电气模型本身的每一相电阻、电抗都由三相决定,模型的合理性保证了控制的有效性。 2.2 动态调整 虽然一些智能电弧炉声称可装备在一般电极调节器上,但由于三相超高功率电弧炉的电参数变化很快,为了保证控制的稳定性,智能电弧炉一般都采用专用、快速准确的测量装备系统(电气参数、温度、流量、压力等)。以此为基础,进行阻抗设定点、变压器抽头、喷碳量、吹氧量等控制变量的动态调整。 2.3 工艺考虑 智能电弧炉考虑了越来越多的工艺、设备(包括电气)方面的因素,如水冷炉壁的温度、废钢的组成、泡沫渣的厚度、钢种、炉壁及炉门氧燃烧嘴、碳枪等。由于神经网络技术有很好的扩展性(神经元的增加给计算带来的复杂度的增加,可通过计算机芯片升级来解决),以上因素的综合考虑并不存在技术上的困难。 2.4 多元智能 由于每种智能技术都存在长处和短处,如神经网络学习复杂变量之间关系,但不了解其原因,对学习样本之外的预测容易出错;专家系统基于规则,可不断学习总结新知识和启发推理,但不胜任复杂未知关系的学习和推理;模糊逻辑比专家系统有更强的一般化能力,但牺牲了精确度,其限制范围与专家系统相似。因此,采用多种智能技术,保证控制的灵敏、快速、安全、稳定是智能电弧炉发展的方向。

3 讨论 3.1 超高功率电弧炉技术的基础 长期以来,国际电炉炼钢界一直对电炉的电气运行十分重视。智能电弧炉技术就是从电炉的电气运行入手,结合冶炼工艺和自动化技术,将智能引入电炉控制和操作。 电弧炉电气运行是电炉冶炼生产最基本的保证,关系到冶炼工艺、原料、电气、设备等诸多方面的问题,直接影响电炉炼钢生产的各项技术经济指标。正常工作的超高功率电弧炉,必需有合理的电气运行制度与之相匹配,如果电气运行制度不合理,不仅电耗增高、电极损耗加大、耐火材料侵蚀严重、冶炼周期加长,甚至可能造成操作无法进行。智能电弧炉技术的出现,使电炉炼钢电气运行合理化、技术手段和控制方法最优化。 3.2 发展我国智能电弧炉 近年来,我国陆续从国外引进多台炉型各异的现代超高功率电弧炉,虽然设备等硬件已达到国际水平或国际先进水平,但操作和使用还没有达到国际水平。也即引进的大电炉还存在合理使用的“软”问题。这个问题已逐渐被我国冶金界所认识,并逐步得到解决。国内的一些电炉厂家引进智能电弧炉技术便是基于这种考虑。但要进一步消化、吸收、改进,形成自主产权的智能电弧炉技术还有很长一段路要走。 NAC、SMI和Simens等3家公司都有较强的技术实力。NAC公司早先就开发出Mill Tech.HOH电炉监控系统,并在多台电炉上使用;SMI公司本身就具有生产电极调节器(DigitArc)和电参数速测系统(ArcMeter)等的技术实力;Simens是国际电气界的知名公司,Simens系列控制电气设备、Simelt系列电极调节器表明了在电炉控制领域的实力。 4 结论 (1) 智能电弧炉技术是一项综合技术,融合了多种现代超高功率电弧炉及其配套技术,是超高功率电弧炉的主要发展方向之一。 (2) 我国要发展智能电弧炉技术,要考虑我国实际,走多方联合发展的道路。

作者简介:李京社,男,40岁,副院长、副教授,1989年获北京科技大学钢铁冶金硕士。从事钢铁冶金生产过程、UHP-EAF合理供电技术、优化炉料结构,炼钢工艺模型等技术研究。

作者单位:北京科技大学冶金学院,北京 100083 参考文献 1 Staib W E. Steel Technology International 1993. 103 2 Staib W E, et al. Iron and Steel Engineer 1992,(6):29 3 Staib W E, et al. Electric Furnace Conference Proceedings 1991.749 4 Bliss N G, et al. Steel Technology International 1995/1996.121 5 Staib W E, McNames J M. Iron and Steel Engineer. 1994,(5):38 6 Staib W E, Bliss N G. MPT International. 1995,(2):58 7 Intelligent Arc Furnace Operation at Birmingham Steel. Steel Times International. 1996,(1):20 8 Edward Wilson. Steel Technology International 1997/1998:140 9 What is a newel control system. Steel Times International. 1996,(1):21 10 Bliss N G. Jglibertson G Swent J. 5th European Electric Steel Congress, 1995,(6):240 11 Omais Y R, Rofriguez O, Martinez F. 5th European Electric Steel Congress. 1995,6. Paris:202 12 Omais Y R. Electric Furnace Conference Proceedings 1994.121 13 Omais Y R, et al. ASIA Steel 1996.122 14 Sesselmann R, et al. 5th European Electric Steel Congress, 1995. 6. Paris:260 15 Riess M. Steel Plant Automation. EAF Seminar Beijing April 1997 (Personal Reference) 16 Sesselmann R. Specification of SIEMENS Neural Network Optimization for AC Arc Furnace. SIMENS Information (Personal Reference) 17 Guzamn R. SIMELT EDC Digital Electrode Control for Intelligent Operation of EAFs. Simens Information (Personal Reference)