机械制造基础-切削加工(2)共44页

合集下载

机械制造基础金属切削加工基础

a . 切屑变形所产生的热; b . 切屑与前刀面之间的摩擦; c . 工件与后刀面之间的摩擦。

2) 切削热的传散

切屑: 50~86% 车 工件: 40~10% 削 刀具: 9~3%

介质: 1%

切屑: 28% 钻 工件: 52.5% 削 刀具: 14.5%

介质: 5%

2.影响切削温度的因素

① 切削用量: 、vc 、f 愈大a,p 切削温度愈高。但 v的c影响最大 、 次之f 、 最a小p。

一、切屑的形成过程及切屑的种类

1. 切屑的形成过程与切屑变形

450 M A

F

MA

F

BO

B

O

切屑的形成

2. 切屑的种类

1) 带状切屑 特征:底层光滑,上表面呈毛茸状。 形成条件:塑性材料、切削速度大、较大的0 、切削

厚度较小。

2) 节状切屑(挤裂切屑) 特征:底层光滑、有时有裂 纹,上表面呈锯齿状。 形成条件:中等硬度的塑性材料、切削速度较低、较

1000 60

(m/s)

往复直线运动:

vc

2Lnr

1000 60

2)进给量(f) (mm)

(m/s)

在单位时间内(主运动的一个循环内),刀具或工件沿 进给运动方向的相对位移。

单位时间的进给量— 进给速度(vf)

v f f n (mm/s)

进给量

dw ap

ap

dm

n

3)切削深度(ap)(mm)

a . 冷却作用:

b . 润滑作用:

c . 洗涤与排屑作用:

d . 防锈作用:

2) 切削液的种类 ① 水溶液:水+防锈剂等;呈透明状。 ② 乳化液:乳化油+水;呈乳白色。应用最广泛。 ③ 切削油:矿物油;润滑作用。

2) 切削热的传散

切屑: 50~86% 车 工件: 40~10% 削 刀具: 9~3%

介质: 1%

切屑: 28% 钻 工件: 52.5% 削 刀具: 14.5%

介质: 5%

2.影响切削温度的因素

① 切削用量: 、vc 、f 愈大a,p 切削温度愈高。但 v的c影响最大 、 次之f 、 最a小p。

一、切屑的形成过程及切屑的种类

1. 切屑的形成过程与切屑变形

450 M A

F

MA

F

BO

B

O

切屑的形成

2. 切屑的种类

1) 带状切屑 特征:底层光滑,上表面呈毛茸状。 形成条件:塑性材料、切削速度大、较大的0 、切削

厚度较小。

2) 节状切屑(挤裂切屑) 特征:底层光滑、有时有裂 纹,上表面呈锯齿状。 形成条件:中等硬度的塑性材料、切削速度较低、较

1000 60

(m/s)

往复直线运动:

vc

2Lnr

1000 60

2)进给量(f) (mm)

(m/s)

在单位时间内(主运动的一个循环内),刀具或工件沿 进给运动方向的相对位移。

单位时间的进给量— 进给速度(vf)

v f f n (mm/s)

进给量

dw ap

ap

dm

n

3)切削深度(ap)(mm)

a . 冷却作用:

b . 润滑作用:

c . 洗涤与排屑作用:

d . 防锈作用:

2) 切削液的种类 ① 水溶液:水+防锈剂等;呈透明状。 ② 乳化液:乳化油+水;呈乳白色。应用最广泛。 ③ 切削油:矿物油;润滑作用。

【机械制造基础课件】2.1切削过程中的变形--切削过程规律

,

法应力 =s

剪应力,=

O

A

B

黏结区

滑动区

刀具

OA—黏结区(内摩擦区):摩擦系数是变化的 AB—滑动区(外摩擦区):摩擦系数是常数

Ff s Fn av

黏结区内摩擦

切塑性金属时,切屑与前刀面间高温(几)、高压 (2-3GPa)使切屑底部与前刀面间发生黏结,亦称 “冷焊”;

1. 剪切角与前刀面上摩擦角的关系 前刀面上:法向力Fn和摩擦力Ff; 剪切面上:正压力Fns剪切力Fs 两对力平衡。

作用在切屑上的力及其与角度关系

在直角自由切削下,作用在切屑上的力有:前刀面上的法向 力这F两n对和力摩的擦合力力Ff,应在该剪互切相面平上衡也。有一个正压力Fns和剪切力Fs,

2.挤裂切屑

外侧面呈锯齿状,内侧面有时有 裂纹

加工塑性金属材料,切削厚度较 大,切削速度较低,刀具前角较 小时得到

切削力波动较大,切削过程产生 一定的振动,已加工表面较粗 糙。

3.单元切屑

生产中很少见到。 在挤裂切屑的基础上切削

厚度增大,切削速度、前角 减小,使剪切裂纹进一步扩 展而断裂成单元体。

o

卡片模型 切削层金属就象一摞卡片,在刀具作用下受剪应力 后沿卡片间滑移而成为切屑。滑移方向就是剪切面 方向。

卡片模型

研究切削变形的实验方法

侧面变形观察法 高速摄影法 快速落刀法 SEM观察法 光弹性、光塑性实验法 其它方法,如:X射线衍射等

表示变形程度的方法

•剪切角 •剪应变 •变形系数 •刀屑接触长度 L

(1) 剪切角

剪切角可采用快速落刀实 验获得切屑根部照片再测量 得到。 o

法应力 =s

剪应力,=

O

A

B

黏结区

滑动区

刀具

OA—黏结区(内摩擦区):摩擦系数是变化的 AB—滑动区(外摩擦区):摩擦系数是常数

Ff s Fn av

黏结区内摩擦

切塑性金属时,切屑与前刀面间高温(几)、高压 (2-3GPa)使切屑底部与前刀面间发生黏结,亦称 “冷焊”;

1. 剪切角与前刀面上摩擦角的关系 前刀面上:法向力Fn和摩擦力Ff; 剪切面上:正压力Fns剪切力Fs 两对力平衡。

作用在切屑上的力及其与角度关系

在直角自由切削下,作用在切屑上的力有:前刀面上的法向 力这F两n对和力摩的擦合力力Ff,应在该剪互切相面平上衡也。有一个正压力Fns和剪切力Fs,

2.挤裂切屑

外侧面呈锯齿状,内侧面有时有 裂纹

加工塑性金属材料,切削厚度较 大,切削速度较低,刀具前角较 小时得到

切削力波动较大,切削过程产生 一定的振动,已加工表面较粗 糙。

3.单元切屑

生产中很少见到。 在挤裂切屑的基础上切削

厚度增大,切削速度、前角 减小,使剪切裂纹进一步扩 展而断裂成单元体。

o

卡片模型 切削层金属就象一摞卡片,在刀具作用下受剪应力 后沿卡片间滑移而成为切屑。滑移方向就是剪切面 方向。

卡片模型

研究切削变形的实验方法

侧面变形观察法 高速摄影法 快速落刀法 SEM观察法 光弹性、光塑性实验法 其它方法,如:X射线衍射等

表示变形程度的方法

•剪切角 •剪应变 •变形系数 •刀屑接触长度 L

(1) 剪切角

剪切角可采用快速落刀实 验获得切屑根部照片再测量 得到。 o

机械制造基础第三版电子课件模块八金属切削加工的基础知识

2.进给速度vf 进给速度是指在单位时间内,刀具在进给运动方向上相对于工件的位移量。

3.背吃刀量ap 背吃刀量一般指工件上待加工表面和已加工表面间的垂直距离。

二、知识链接 (一)金属切削加工 金属切削加工就是利用金属切削机床,使用金属切削刀具对金属材料进行切削

加工,切除工件上的多余金属,使之成为具有一定几何形状、尺寸精度、几何精 度和表面质量的工件。

一、任务实施 (一)任务引入

已知工件材料为调质45 钢,Rm=0.735 GPa,如图8-19

所示为工件加工尺寸(其中Δ、y 分别为入切、超切长度)。

要求加工后达到h11 级精度,表面粗糙度Ra 值为3.2 μm。

半精车直径余量为1.5 mm,使用CA6140 型普通车床,请 选择粗车与半精车的刀具几何参数。

尺寸,也称切削宽度,单位为mm。

(4)切削层公称横截面积AD:简称切削面积,其单位为mm2。

课题二 刀具切削部分的几何参数 任务 标注刀具切削部分的几何角度

任务说明 ◎ 通过学习,能够正确标注正交平面参考系中刀具的角度。 技能点 ◎ 能够正确标注正交平面参考系中刀具的角度。 知识点 ◎ 刀具切削部分的组成。 ◎ 刀具的标注角度。 ◎ 刀具参考坐标系。

刀尖角εr ——主切削刃与副切削刃在基面上的投影间的夹角。 楔角βo ——在正交平面中测量的前面与后面的夹角。

(四)刀具的工作角度

如图8-11 所示为刀具工作参考系与基准平面, 工作参考系为在考虑进给运动所生成的合成运动速

度方向情况下的参考系。其中vc 为主切削速度,ve 为合成切削速度,pre 为工作参考系基面,poe 为工 作参考系正交平面,pse 为工作参考系切削平面。

(二)分析及解决问题 1.确定刀具类型与材料 粗车、半精车车刀材料选用YT15。刀具寿命为T=60 min。选择刀杆材料为 45 钢,刀杆尺寸为16 mm×25 mm(按机床中心高选取),刀片厚度为6 mm。

机械制造技术基础第1章金属切削加工基础知识 共116页

吃刀量asp,也常称为切削用量三要素。

• (1)切削速度

• 切削速度即主运动的速度。 • ① 主运动为旋转运动 • 大多数主运动属于回转运动,切削速度为刀具或工件最大直径

• 处的线速度v:c60 d 1n 000(m /s或 者 m /m in)

• d——完成主运动的刀具或者工件的最大直径(mm); • n——主运动的转速(rad/S或r/min)。

(2)进给运动和进给速度

① 由机床或人力提供的,使主运动能够继续切除工件上 多余金属以形成工件表面所需的运动称为进给运动。

② 进给运动可以用进给速度vf或进给量f、fz、af来表示。

③ 进给运动的特点:速度低;消耗的机床功率少;各种 切削加工方法可以有一个或多个进给运动,一般不唯一。

1.2 切削运动与切削用量

运动的总和。为了加工出所需的零件表面,机床就必须具备这 些成形运动。

例1-1 用普通车刀车削外圆 • 母线——圆,由轨迹法形成,需 要一个成形运动B1。 • 导线——直线,由轨迹法形成, 需要一个成形运动A2。 • 表面成形运动的总数为两个,即 Bl和A2,都是简单的成形运动。

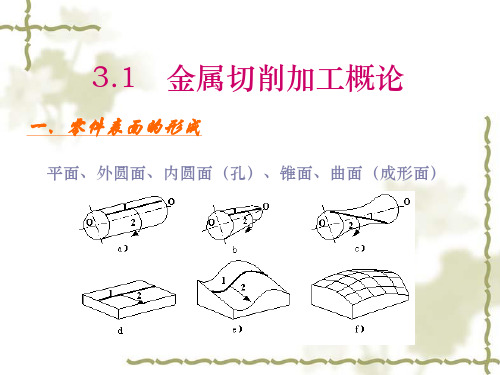

1.1 工件表面的成形方法及所需的成形运动

1.1 工件表面的成形方法及所需的成形运动

加工表面的形成

母线

导线

成形法

导线

母线

1.1 工件表面的成形方法及所需的成形运动

加工表面的形成

表面成形运动是保证得到工件 要求的表面形状的运动。例 如用车刀车削外圆柱面,形 成母线和导线的方法,都属 于轨迹法。工件的旋转运动 B1,产生母线(圆);刀具 的纵向直线运动A2产生导线 (直线)。运动B1和A2就是 形成外圆表面两两个成形运 动。

螺旋线

螺纹牙形 渐开线

• (1)切削速度

• 切削速度即主运动的速度。 • ① 主运动为旋转运动 • 大多数主运动属于回转运动,切削速度为刀具或工件最大直径

• 处的线速度v:c60 d 1n 000(m /s或 者 m /m in)

• d——完成主运动的刀具或者工件的最大直径(mm); • n——主运动的转速(rad/S或r/min)。

(2)进给运动和进给速度

① 由机床或人力提供的,使主运动能够继续切除工件上 多余金属以形成工件表面所需的运动称为进给运动。

② 进给运动可以用进给速度vf或进给量f、fz、af来表示。

③ 进给运动的特点:速度低;消耗的机床功率少;各种 切削加工方法可以有一个或多个进给运动,一般不唯一。

1.2 切削运动与切削用量

运动的总和。为了加工出所需的零件表面,机床就必须具备这 些成形运动。

例1-1 用普通车刀车削外圆 • 母线——圆,由轨迹法形成,需 要一个成形运动B1。 • 导线——直线,由轨迹法形成, 需要一个成形运动A2。 • 表面成形运动的总数为两个,即 Bl和A2,都是简单的成形运动。

1.1 工件表面的成形方法及所需的成形运动

1.1 工件表面的成形方法及所需的成形运动

加工表面的形成

母线

导线

成形法

导线

母线

1.1 工件表面的成形方法及所需的成形运动

加工表面的形成

表面成形运动是保证得到工件 要求的表面形状的运动。例 如用车刀车削外圆柱面,形 成母线和导线的方法,都属 于轨迹法。工件的旋转运动 B1,产生母线(圆);刀具 的纵向直线运动A2产生导线 (直线)。运动B1和A2就是 形成外圆表面两两个成形运 动。

螺旋线

螺纹牙形 渐开线

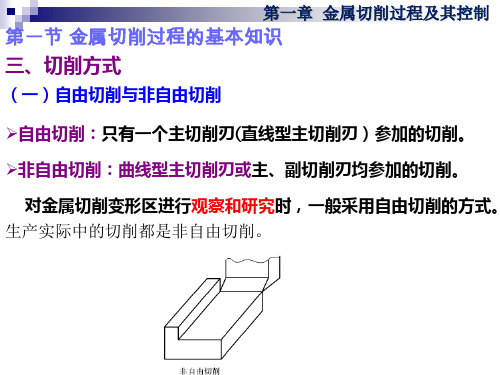

机械制造基础课件 第一章 金属切削过程及其控制(第二节)第一次课

第一章 金属切削过程及其控制

重点内容回顾--合成切削运动与合成切削速度

合成切削运动:由同时进行的主运动和 进给运动合成的运动。

合成切削运动方向:切削刃上选定点相 对工件的瞬时合成切削运动的方向。

合成切削速度Ve:切削刃上选定点相对 工件的合成切削运动的瞬时速度。

ve vc v f

合成切削速度角η:主运动方向和合成 切削运动方向之间夹角。

切削层体积=切削层截面积(Ac). lD =切屑截面积(Ach).lch

已知 又知

Ac=ap.f ξ= lD / lch= Ach/ Ac Ach=1000Q/ ρ. Lch(mm2)

lD— 切削层长度 lch—切屑长度

故

ξ=1000Q/ ρ. Lch. ap.f

第一章 金属切削过程及其控制

第二节 金属切削过程的基本规律与控制 一、切削变形与切屑

法剖面 前刀面

基面

主偏角kr 副偏角kr’ 法前角γn

法后角αn

刃倾角λS

在法平面参考系中的标注角度

主切削刃

第一章 金属切削过程及其控制

重点内容回顾—车刀的标注角度

切深剖面Pp:

“通过主切削刃上

选定点,同时垂直 于基面和假定工作

后刀面

切削平面

平面的平面”。

基面

前刀面

进给剖面

切深剖面

基面

进给剖面Pf: “通过主切削刃上 选定点,平行于进 给方向并垂直于基 面的平面”

第二节 金属切削过程的基本规律与控制 一、切削变形与切屑

(一)切削变形与切屑形成——变形区的划分

Ⅱ

三个变形区分析

Ⅰ

➢ 第Ⅰ变形区:即剪切变形区,金属剪切 滑移,成为切屑。金属切削过程的塑性变

13机械制造基础2_齿加工和磨削

动画7 剃齿

第 16 页

视频5 剃齿

第 17 页

12.4.2 刀具、夹具、工件的安装

1.剃齿刀的安装 剃齿的安装角ψ按下式计算: ψ=β工+β刀 式中:β刀——刀具分度圆螺旋角; β工——被剃齿轮分度圆螺旋角。 剃齿面的安装精度、刀杆的径向圆跳动量一般小于0.003mm; 刀具安装好后,刀具端面圆跳动量一般小于0.006mm。

7

8~7

1.6~0.4

3.2~1.6

高

一般较滚齿低 较高 高 很高 成形高于展成

拉床

插齿机 滚齿机 剃齿机 珩齿机 磨齿机

大批大量生产7级精度的内齿 轮

单件成批生产中等质量的内外 圆柱齿轮、多联齿轮 单件成批生产中等质量的外圆 柱齿轮、蜗轮 精加工未淬火的圆柱齿轮 成批大量光整加工已淬火的圆 柱齿轮 精加工已淬火的圆柱齿轮

插齿过程如同一对齿轮作无侧隙的啮合运动,其中一个是被加 工齿轮,另一个是插齿刀(在每一个齿上磨出前角和后角以形成刀刃, 切削时插齿刀作上下往复运动,从工件上切除切屑。插齿刀的

模数和压力角必须与被加工齿轮的模

数和压力角相同。如动画6所示,当 插削圆柱直齿轮时,插齿机必须有以 下几个运动: ①切削运动; ②周向进给运动; ③分齿运动; ④径向进给运动; ⑤退 刀运动。

动画10 常用剃齿法

0.03mm)。

动画11 鼓形齿剃削

第 21 页

12.5 珩齿(见视频6)

12.5.1 珩齿加工原理

珩齿加工是应用珩轮与被珩齿轮作自由啮合传动,利用其齿面间 的相对滑动速度和压力来进行珩削的一种齿面精加工方法。珩齿运 动和剃齿基本相同,一般用于淬硬齿轮的最终加工,与剃齿不同的 是珩齿加工余量很少,只需一次进行到底,故开始时齿面压力较大, 随后逐渐减小,直至压力消失时,珩齿便告结束。