金相与失效分析

失效分析

材料的失效分析◆失效机制,失效现象失效是指产品丧失规定的功能,而失效分析是指判断失效的模式,查找失效原因和机理,提出预防再失效的对策的技术活动和管理活动。

机械失效常常会出现多个机件发生失效,特别是机械事故发生的时候,往往有大量机件同时遭到破坏,情况相当复杂,而失效原因也错综复杂、多种多样。

因此,需要有正确的失效分析思路和合理的失效分析步骤。

美国《金属手册》认,机械产品的零件或部件处于下列三种状态之一时就可定义为失效:(1)当它完全不能工作时(2)仍然可以工作,但是已不能令人满意的实现预期的功能时(3)受到严重损伤不能可靠而安全的继续使用,必须立即从产品或装备拆下来进行修理或更换的。

机械产品及零部件常见的失效类型包括变形失效、损伤失效和断裂失效三大类。

◆失效原因分析及过程1、保护失效现场保护失效现场的一切证据,维持原状、完整无缺和真实不伪,是保证失效分析得以顺利有效地进行的先决条件。

失效现场的保护范围视机械设备的类型及其失效发生的范围而定。

2、失效现场取证和收集背景材料失效现场取证应由授权的失效分析人员执行,并授权收集一切有关的背景材料。

失效现场取证可用摄影、录像、录音和绘图及文字描述等方式进行记录。

失效现场取证所应注意观察和记录的项目主要有:(1)失效部件及碎片的名称、尺寸大小、形状和散落方位。

(2)失效部件周围散落的金属屑和粉末、氧化皮和粉末、润滑残留物及一切可疑的杂物和痕迹。

(3)失效部件和碎片的变形、裂纹、断口、腐蚀、磨损的外观、位置和起始点,表面的材料特征,如烧伤色泽、附着物、氧化物和腐蚀生成物等。

(4)失效设备或部件的结构和制造特征。

(5)环境条件(失效设备的周围景物、环境温度、湿度、大气和水质)。

(6)听取操作人员及佐证人介绍事故发生时情况(录音记录)。

在观察和记录时要按照一定顺序,避免出现遗漏。

例如观察和记录时由左向右、由上向下、由表及里和由低倍到高倍等。

所应收集的背景材料通常有:(1)失效设备的类型、制造厂名、制造日期、出厂批号,用户、安装地点、投入运行日期、操作人员、维修人员、运行记录、维修记录、操作规程和安全规程。

金属材料失效分析案例

3 分析

(1)断裂叶片的金相组织为正常的回火索氏体,材料化学成分 合格,主要性能指标也基本正常。

(2)叶片断裂部位在倒*形槽根部的横断面上,亦即在应力集 中部位,是裂纹源萌生地,断口具有典型的疲劳断裂特征, 裂纹扩展属穿晶走向。

精品文档

(3)叶片根部疲劳断裂与装配质量有关,高压转子叶片安 装时通常要求根部紧配合,但裂断的第+级叶片根部却是 松配合,遂导致叶片在运行过程中产生振动并传至根部, 根部与叶轮槽表面产生摩擦,从而使根部表层晶粒持续滑 移带极易萌生裂纹,即产生疲劳源,随后裂纹不断扩展, 最终造成根部疲劳断裂。

疲劳断裂。

精品文档

材料失效分析

班级:XXX 组员:XXX

精品文档

案例 漳平电厂1号机叶片断裂失效分析

1、背景

2 检查、试验

2.1宏观检查2Biblioteka 2 断口微观检查2.3化学成分

2.4硬度测试

2.5 冲击试验

2.6 金相检查

3 分析

4 结论

精品文档

1、背景 漳平电厂1号机系北京重型电机厂制造的冲动凝汽 式汽轮机,其高压转子第8级叶片材料为2Cr13。1998年4月 大修揭盖后发现该级叶片有一段围带残缺约10cm长,有一 个叶片在根部断裂丢失,部分围带铆钉头有弹起现象。修 复工作由电厂委托北京重型电机厂进行,其修复过程为: 拆除5段围带及43片叶片,更换断裂和受损的2个叶片及损 坏的2段围带,复装后叶片与围带采用焊接固定,并对2段 围带铆钉头弹起的部位进行打磨后焊补,修后机组恢复运 行。2000年5月7日,汽轮机出现异常响声,且振动不断加 剧,揭缸后发现高压转子第8级叶片丢落19个,部分围带脱 落,第9级叶片及8、9、10级部分隔板磨损变形。对照1998 年4月大修记录,发现此次丢落的19个叶片大部分为当时修 复处理过的叶片。由于此次叶片断裂事故对转子损伤较为 严重,故把整个转子送到制造厂修复。为了找出叶片断裂 的原因,我们开展了一系列精的品文失档 效分析工作。

材料失效分析方法综述

材料失效分析方法综述材料失效是指材料在使用过程中,无法满足其设计要求或者正常使用寿命结束的情况。

对于工程领域而言,材料失效可能导致设备或结构的损坏、事故的发生甚至人身安全的威胁。

因此,准确判断材料失效的原因和机制,对于提高材料的可靠性和寿命至关重要。

在这篇文章中,我们将综述几种常用的材料失效分析方法,包括金相分析、红外光谱分析、热分析、X射线衍射分析和扫描电子显微镜分析等。

金相分析是一种常见的材料失效分析方法。

它通过观察材料的组织结构,来确定可能的失效机制。

通过光学显微镜观察材料的显微组织,可以发现一些常见的失效问题,如晶体缺陷、夹杂物、晶粒长大不良等。

金相分析可以提供宝贵的信息,帮助确定疲劳、腐蚀、断裂等失效机制,并指导进一步的材料改进和工艺优化。

红外光谱分析是一种利用材料对红外光的吸收和散射来识别和分析材料的方法。

材料中不同的化学成分和它们之间的结合方式会导致不同的红外光谱特征。

通过对材料的红外光谱进行分析,可以确定材料中存在的化学成分和它们的状态,从而判断失效的原因。

例如,红外光谱分析可以用来检测材料的老化程度、化学变化、污染物等。

热分析是通过对材料在不同温度下的性质变化进行监测和分析的方法。

常用的热分析技术包括差示扫描量热法(DSC)、热重分析(TGA)和热膨胀测量等。

这些技术通过测量样品在升温和降温过程中的热力学性质变化,如热流、质量损失和尺寸变化等,来推断材料的热稳定性、热老化、热膨胀系数等信息。

热分析可以帮助确定材料失效是由于热老化、热应力或温度变化导致的。

X射线衍射分析是一种材料结构和相变分析的重要技术。

它利用X射线与材料相互作用的规律,通过观测和分析材料衍射的特征,可以确定材料的晶体结构、晶体缺陷和相变等信息。

X射线衍射分析可以帮助研究人员了解材料的结晶状态、晶格畸变和应力状态等。

对于失效材料的分析,X射线衍射可以确定材料中是否存在晶体缺陷或相变,从而推断失效机制。

扫描电子显微镜(SEM)是一种通过扫描材料表面,并利用电子束与材料相互作用产生的各种信号来观察和分析材料表面形貌和微观结构的方法。

LED失效分析方法简介

和半导体器件一样,发光二极管(LED)早期失效原因分析是可靠性工作的重要部分,是提高LED可靠性的积极主动的方法。

LED失效分析步骤必须遵循先进行非破坏性、可逆、可重复的试验,再做半破坏性、不可重复的试验,最后进行破坏性试验的原则。

采用合适的分析方法,最大限度地防止把被分析器件(DUA)的真正失效因素、迹象丢失或引入新的失效因素,以期得到客观的分析结论。

针对LED所具有的光电性能、树脂实心及透明封装等特点,在LED早期失效分析过程中,已总结出一套行之有效的失效分析新方法。

LED失效分析方法1、减薄树脂光学透视法在LED 失效非破坏性分析技术中,目视检验是使用最方便、所需资源最少的方法,具有适当检验技能的人员无论在任何地方均能实施,所以它是最广泛地用于进行非破坏检验失效LED的方法。

除外观缺陷外,还可以透过封装树脂观察内部情况,对于高聚光效果的封装,由于器件本身光学聚光效果的影响,往往看不清楚,因此在保持电性能未受破坏的条件下,可去除聚光部分,并减薄封装树脂,再进行抛光,这样在显微镜下就很容易观察LED芯片和封装工艺的质量。

诸如树脂中是否存在气泡或杂质;固晶和键合位置是否准确无误;支架、芯片、树脂是否发生色变以及芯片破裂等失效现象,都可以清楚地观察到了。

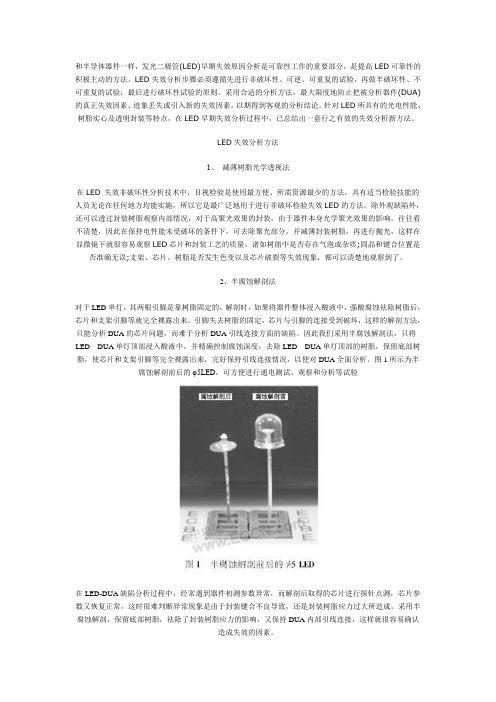

2、半腐蚀解剖法对于LED单灯,其两根引脚是靠树脂固定的,解剖时,如果将器件整体浸入酸液中,强酸腐蚀祛除树脂后,芯片和支架引脚等就完全裸露出来,引脚失去树脂的固定,芯片与引脚的连接受到破坏,这样的解剖方法,只能分析DUA的芯片问题,而难于分析DUA引线连接方面的缺陷。

因此我们采用半腐蚀解剖法,只将LED单灯顶部浸入酸液中,并精确控制腐蚀深度,去除LED单灯顶部的树脂,保留底部树脂,使芯片和支架引脚等完全裸露出来,完好保持引线连接情况,以便对DUA全面分析。

图1所示为半腐蚀解剖前后的φ5LED,可方便进行通电测试、观察和分析等试验在LED-DUA缺陷分析过程中,经常遇到器件初测参数异常,而解剖后取得的芯片进行探针点测,芯片参数又恢复正常,这时很难判断异常现象是由于封装键合不良导致,还是封装树脂应力过大所造成。

金属构件失效分析

03

金属构件失效案例分析

案例一:疲劳失效

总结词

疲劳失效是金属构件最常见的失效形式之一,由于在循环应力或交变应力的作用下,金属构件逐渐产生疲劳裂纹 并扩展,最终导致断裂。

详细描述

疲劳失效通常发生在承受循环应力或交变应力的金属构件中,如发动机曲轴、齿轮等。疲劳裂纹通常起源于构件 表面或亚表面,裂纹扩展过程中会受到应力集中的影响,如缺口、划痕等。疲劳失效的原因包括材料缺陷、应力 集中、温度变化等。

05

结论

金属构件失效分析的意义

保障工业安全

通过对金属构件失效进行分析,可以及时发现潜在的安全隐患, 避免因构件失效导致的工业事故。

提高产品质量

通过失效分析,可以找出产品设计、制造或使用过程中的问题,为 改进产品提供依据,提高产品质量。

促进科技进步

失效分析涉及多个学科领域,如材料科学、力学、化学等,对促进 相关学科的科技进步具有重要意义。

金属构件失效分析

目 录

• 引言 • 金属构件失效分析方法 • 金属构件失效案例分析 • 金属构件失效预防措施 • 结论

01

引言

主题简介

金属构件失效分析是一门研究金属构 件失效原因、失效模式和失效机理的 学科。

它涉及到材料科学、力学、腐蚀科学 等多个领域,对于保障金属构件的安 全可靠性和延长其使用寿命具有重要 意义。

THANK YOU

严格控制加工过程

确保金属构件在加工过程中不受损伤 ,如防止过度切割、弯曲或冲压,以 减少应力集中和微裂纹的形成。

定期进行维护和检查

制定维护计划

根据金属构件的使用环境和条件,制定合理的维护计划,包括定期清洁、涂层保护和紧 固件检查等。

定期检查与监测

金属材料的失效分析

实验序号:7 实验项目名称:金属材料的失效分析一、实验目的及要求1.了解失效分析的意义、目的2..熟悉失效分析的类型及分析思路3.利用显微镜对失效试样进行断口失效分析二、实验设备(环境)及要求金相显微镜、体式显微镜、抛光机、实验样品。

三、实验内容与步骤㈠实验内容1.失效分析的目的⑴防止同类失效现象重复发生⑵失效分析是机械产品设计、制造的依据⑶消除隐患,确保产品安全可靠⑷失效分析可以提高产品的信誉2.失效的形式及其类型失效的分类比较复杂,按其失效机理将失效分为:断裂失效;变形失效;磨损失效;腐蚀失效等四种类型。

⑴断裂失效断裂是指金属或合金材料或机械产品在力的作用下分成若干部分的现象。

它是个动态的变化过程,包括裂纹的萌生及扩展过程。

断裂失效是指机械构件由于断裂而引起的机械设备产品不能完成原设计所指定的功能。

断裂失效类型有如下几种:①解理断裂失效;②韧窝破断失效;③准解理断裂失效;④疲劳断裂失效;⑤蠕变断裂失效;⑥应力腐蚀断裂失效;⑦沿晶断裂失效;⑧液态或固态金属脆性断裂失效;⑨氢脆断裂失效;⑩滑移分离失效等。

⑵变形失效所谓变形通常是机械构件在外力作用下,其形状和尺寸发生变化的现象。

从微观上讲是指金属材料在外力作用下,其晶格产生畸变。

若外力消除,晶格畸变亦消除时,这种变形为弹性变形;若外力消除,晶格不能恢复原样,即畸变不能消除时,称这种变形为塑性变形。

变形失效是指机械构件在使用过程中产生过量变形,即不能满足原设计要求时变形量。

一般情况下将变形失效分为弹性变形失效和塑性变形失效两种。

弹性变形失效将使机械构件表面不留任何损伤痕迹,仅是金属材料的弹性模量发生变化,而与机械构件的尺寸和形状无关;塑性变形失效将导致机械构件表面损伤,其机械构件的形状与尺寸均发生变化。

⑶磨损失效磨损是摩擦作用下物体相对运动时,表面逐渐分离出磨屑而不断损伤的现象。

磨损失效是指由于磨损现象的发生使机械零部件不能达到原设计功效,即不能达到原设计水平。

失效分析 XXX期末开卷考试题库及答案

失效分析 XXX期末开卷考试题库及答案失效分析是一种通过对失效零件的分析来确定失效原因并提出改进措施的技术。

其中,断裂是机械零件失效最常见也是危害最大的一种形式。

失效分析工作者通常从致断原因的角度出发,将机械零件的断裂失效分为过载断裂失效、疲劳断裂失效、材料脆性断裂失效、环境诱发断裂失效以及混合断裂失效等类型。

除此之外,还有正常失效,如耗损失效,生产者一般不承担责任。

焊接残余应力是一种常见的失效原因,直接应力是形成焊接残余应力的主要原因。

铸造残余应力则是由于组织和成分不同而产生的组织应力。

受平面拉应力的典型零件是各式各样的薄壁压力。

在交变应力作用下,金属材料发生损伤的现象称为疲劳。

当工作载荷超过金属构件危险载面所能承受的极限载荷时,构件发生的断裂称为过载断裂。

失效的诱发因素包括力学因素、环境因素及时间。

失效率按使用时间可分为早期失效期、偶然失效期和耗损失效期。

据调查统计,在失效的原因中,设计和制造加工方面的问题占56%以上。

有时,在零件的一种应力集中源上又叠加了另一种形式的应力集中源,如在缺口上刻有划痕,此时的应力集中程度应用复合理论应力集中系数来表示。

4.微孔型断裂是指塑性变形起主导作用的一种延性断裂。

5.防止微孔型断裂的主要措施是减小构件中的裂纹尺寸。

1.防止构件发生断裂的措施包括消除或减小构件上的裂纹尺寸、细化晶粒、消除或减少金属材料中的有害物质以及采用双相钢代替单一的马氏体组织材料。

2.预防沿晶断裂失效的措施通常有提高材料的纯洁度,减少有害杂质元素的沿晶界分布、严格控制热加工质量和环境温度,防止过热、过烧及高温氧化、减少晶界与环境因素间的交互作用以及降低金属表面的残余拉应力,以及防止局部三向拉应力状态的产生。

3.为了提高材料的断裂韧度,应尽量减少促使微孔形成的内在因素,其措施包括纯化金属,减少有害杂质的含量,使有害杂质以固溶状态存在以及发挥韧性相的作用。

1.所谓故障树分析就是分析各种事件(系统组元的状态变化)之间的逻辑关系,分清正常事件和异常事件(失效事件),再找出失效原因。

金相分析

铁素体奥氏体型双相不锈钢α-相面积含量金相测定法 铬镍奥氏体不锈钢焊缝铁素体含量测量方法 奥氏体不锈钢中α-相面积含量金相测定法 0Cr17Ni4Cu4Nb(17-4PH)+马氏体沉淀硬化不锈钢金相检验

(4) 化学热处理及感应淬火 1 GB/T 11354-2005 钢铁零件 渗氮层深度测定和金相组织检验 2 GB/T 9450-2005 钢件渗碳淬火硬化层深度的测定和校核 3 JB/T 7710-1995 薄层碳氮共渗或薄层渗碳钢件显微组织检测 4 QCn 29018-1991 汽车碳氮共渗齿轮金相检验 5 QC-T 262-1999 汽车渗碳齿轮金相检验 6 TB/T 2254-1991 机车牵引用渗碳淬硬齿轮金相检验 7 JB/T 6141.1-1992 重载齿轮 渗碳层球化处理后金相检验 8 JB/T 6141.2-1992 重载齿轮 渗碳质量检验 9 JB/ T6141.3-1992 重载齿轮 渗碳金相检验 10 JB/T 6141.4-1992 重载齿轮 渗碳表面碳含量金相判别法 11 GB/T 5617-2005 钢的感应淬火或火焰淬火有效硬化层深度的测定 12 GB/T 9451-2005 钢件薄表面总硬化层深度或有效硬化层深度的测定 13 JB/T 9204-1999 钢件感应淬火金相检验 14 JB/T 9205-1999 珠光体球墨铸铁零件感应淬火金相检验 15 NJ 305-1983 渗碳齿轮感应加热淬火金相检验 16 QC/T 502-1999 汽车感应淬火零件金相检验 17 CB/T3385-1991 钢铁零件渗氮层深度测定方法

国外部分金相检验标准

ASTM E3-2001 金相试样制备规程 ASTM E7-2003 有关金相学的术语 ASTM E1558-1999(2004) 金相试样电解抛光指南 ASTM E2014-1999(2005) 金相实验室安全指南 ASTM E340-2000e1 金属和合金宏观侵蚀的试验方法 ASTM E407-1999 微观侵蚀金属和合金的试验方法 ASTM E45-1997(2002) 测定钢中夹杂物含量的规程 ASTM E768-1999(2005) 钢夹杂物自动检验用试样的制备及评定规程 ASTM E2142-2001 用扫描电子显微镜评定和分类钢中夹杂物的试验方法 ASTM E2283-2003 钢和其它大结构零件中中非金属夹杂物极端值分析规程 ASTM E112-1996(2004) 测定平均粒径的试验方法 ASTM E930-1999 评估冶金相学部分中观测到的最大晶粒(ALA粒径)的试验方法 ASTM E1382-1997(2004) 用半自动和自动成像分析法测定平均粒度的试验方法 ASTM E1077-2001(2005) 评估钢样品脱碳层深度的试验方法

机械装备的失效分析(续前)第4讲金相分析技术(上)

机械装备的失效分析(续前)第4讲金相分析技术(上)王荣【摘要】金相分析技术是目前应用最为广泛的金属材料分析技术之一,可以分为宏观金相分析技术和微观金相分析技术.首先介绍了宏观金相分析技术,并举例介绍了其在失效分析中的应用.然后详细介绍了微观金相分析技术,包括微观金相分析所使用的光学金相显微镜组成、金相试样制备的详细过程及注意事项、以及金相试样的侵蚀方法等.最后,通过大量的、具有代表性的典型实例重点介绍了两种显微金相分析技术,即光学显微技术和电子显微技术在失效分析中的应用.实践证明:金相分析技术经常会以其丰富的内涵和外延揭示出构件失效现象的本质,在机械装备的失效分析中具有非常重要的作用.%Metallographic analysis technique is one of the most widely used metallic materials analysis techniques,and it can be divided into macro metallographic analysis technique and micro metallographic analysis technique.Firstly,the macro metallographic analysis technique was introduced and its application in failure analysis was exemplified.Then,the micro metallographic analysis technique was introduced in detail from the aspects of compositions of optical metallographic microscope,detailed process and matters needing attention of metallographic sample preparation,as well as erosion method of metallographic samples.Finally,through a large number of representative typical examples,the application of two kinds of micro metallographic analysis techniques,namely optical microscope technique and electron microscope technique,in failure analysis was introduced.The practice has proved that metallographic analysis technique often revealsthe essence of component failure phenomenon with its rich connotation and extension,and plays a very important role in the failure analysis of mechanical equipments.【期刊名称】《理化检验-物理分册》【年(卷),期】2017(053)002【总页数】9页(P77-84,109)【关键词】金相分析技术;光学金相显微镜;扫描电子显微镜;金相试样;显微组织【作者】王荣【作者单位】上海材料研究所,上海200437;上海市工程材料应用与评价重点实验室,上海200437【正文语种】中文【中图分类】TG115;TB301885年,英国冶金学家索比(Sorby H C)首先在光学显微镜下应用直射光源,清晰地观察到了珠光体的片层结构,并预测厚的片层为纯铁(即α铁素体),薄的片层为渗碳体(即Fe3C),这就是传统光学金相技术的雏形,也标志着传统金相学的诞生。

常用失效分析方法整理

常⽤失效分析⽅法整理常⽤失效分析⽅法整理 C-SAM(超声波扫描显微镜),⽆损检测:sonix1.材料内部的晶格结构,杂质颗粒.夹杂物.沉淀物.2. 内部裂纹. 3.分层缺陷.4.空洞,⽓泡,空隙等. X-Ray⽆损检测:德国依科视朗服务介绍:X-Ray是利⽤阴极射线管产⽣⾼能量电⼦与⾦属靶撞击,在撞击过程中,因电⼦突然减速,其损失的动能会以X-Ray形式放出。

⽽对于样品⽆法以外观⽅式观测的位置,利⽤X-Ray 穿透不同密度物质后其光强度的变化,产⽣的对⽐效果可形成影像,即可显⽰出待测物的内部结构,进⽽可在不破坏待测物的情况下观察待测物内部有问题的区域。

服务范围:产品研发,样品试制,失效分析,过程监控和⼤批量产品观测服务内容:1.观测DIP、SOP、QFP、QFN、BGA、Flipchip等不同封装的半导体、电阻、电容等电⼦元器件以及⼩型PCB印刷电路板2.观测器件内部芯⽚⼤⼩、数量、叠die、绑线情况3.观测芯⽚crack、点胶不均、断线、搭线、内部⽓泡等封装缺陷,以及焊锡球冷焊、虚焊等焊接缺陷显微镜分析OM ⽆损检测:蔡司⾦相显微镜OM服务介绍:可⽤来进⾏器件外观及失效部位的表⾯形状,尺⼨,结构,缺陷等观察。

⾦相显微镜系统是将传统的光学显微镜与计算机(数码相机)通过光电转换有机的结合在⼀起,不仅可以在⽬镜上作显微观察,还能在计算机(数码相机)显⽰屏幕上观察实时动态图像,电脑型⾦相显微镜并能将所需要的图⽚进⾏编辑、保存和打印。

服务范围:可供研究单位、冶⾦、机械制造⼯⼚以及⾼等⼯业院校进⾏⾦属学与热处理、⾦属物理学、炼钢与铸造过程等⾦相试验研究之⽤服务内容:1.样品外观、形貌检测2.制备样⽚的⾦相显微分析3.各种缺陷的查找体视显微镜OM ⽆损检测:蔡司服务介绍:体视显微镜,亦称实体显微镜或解剖镜。

是⼀种具有正像⽴体感的⽬视仪器,从不同⾓度观察物体,使双眼引起⽴体感觉的双⽬显微镜。

对观察体⽆需加⼯制作,直接放⼊镜头下配合照明即可观察,成像是直⽴的,便于操作和解剖。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

中冶金相与失效分析检测

金相检测

一、产品介绍:

我院金相检测室作为专业的第三方金相检测实验室经过十多年的逐渐发展与完善,先后通过国家认可委员会实验室认可、冶金工业工程质量监督总站检测中心认可、三合一管理体系认证,并且参与了上海市工程建设规范《钢结构检测与鉴定技术规程

DG/TJ08-2011-2007》的编写工作。

经过多年的发展,金相室己配备了在国内外均属一流的金相制样与检测设备,配套灵活,再配以金相图像分析系统,真正实现检测工作一体化,可以开展现场复膜金相检测,实验室常规金相检测如零部件、设备及系统的失效分析和司法鉴定工作等。

金相检测分为宏观金相与显微检测。

宏观金相有:原材料低倍缺陷检验。

微观检测包括:显微组织检验及评定、晶粒度、非金属夹杂物、脱碳层/渗碳硬硬化层深度测定等。

另有:金属维氏(HV)硬度、洛氏(HRC)、布氏硬度(HB)、里氏硬度(HL)测定。

公司金相检测室长期从事钢水包、铁水包的金相检验、混铁车、行车检验以及各种压力容器管道以及特种设备检验。

作为专业的第三方金相检测机构,近年来公司已为各大生产厂家进行产品质量的出厂检验及进厂的产品质量复检。

同时在上海、江苏、浙江等地承接了多项金相检测业务,检测标准有如:用欧标、美标。

业务领域不但深入化工、钢铁、石油、民房等各行业,中冶金相检测不断向更宽更广的领域发展。

二、业务范围:

序号检则项目检测内容

1 金相常规检测焊接接头、各种紧固件及原材料金相、铸铁、铸钢、有色金属、原材低倍缺陷检验、金属硬度(HV、HRC、HB、HL)测定、各种金属材料显微组织检验及评定、晶粒度、非金属夹杂物、脱碳层/渗碳硬化层深度测定等。

2 现场复膜检测对钢水包、铁水包、混铁车、行车、各种压力容器管道以及特种设备等的非破坏性的组织检测,检测结果精确,对所检设备无任何破坏作用。

三、金相检测工程案例

显微硬度检测冶炼设备复膜金相金相现场硬度测试工业管道复膜检验焊接工艺评定显微组织检测

失效分析介绍

一、公司介绍

中冶建筑研究总院(上海)有限公司专注于金属材料和产品的失效分析与研究的独立第三方权威检测机构。

近年来失效分析作为公司的重点发展方向之一,为了提供更好的失效分析检测技术服务,公司不断为失效分析检测技术人员提供尽可能多的培训与学习以及同大型失效分析检测机构和科研院所交流与合作的机会,使得我们院的整体失效分析检测技术水平得到了质的飞跃提升,现己跻身国内同行业的前列。

失效分析是一门新兴发展中的学科,在提高产品质量,技术开发、改进,产品修复及仲裁失效事故等方面具有很强的实际意义。

公司失效分析检测业务己具有一支高素质、高水平的失效分析团队,团队成员共有12位,其中失效分析工程师级别4名,高级失效份析检测工程师2名,教授级高工3名,中冶集团首席技师1名,分别为金属材料、热处理、焊接、材料加工与成型机械设计、材料力学性能检测、钢结构无损探伤等不同专业领域。

公司失效分析检测近年来获得众多奖项,先后完成失效分析检测百余项,发表相关失效分析论文几十篇。

先后与北京科技大学、重庆大学、上海大学、同济大学、华东理工大学合作与新技术应用,取得了多项科技成果。

近年来失效分析专家先后攻克了对管道爆裂、齿轮断裂、轨道断裂、风电螺栓紧固件断裂等的失效分析检测与产品质量司法鉴定。

二、失效分析业务范围:

(1)金属材料和产品的失效分析与研究

(2)既有建筑钢结构的安全性评估

(3)属材料与产品质量的分析与鉴定

(4)金属材料相关的安全评估

(5)企业金属产品的制造工艺改进和技术支持

(6)新产品的技术实现和持续技术改进

(7)大型设备在线无损检测及运行安全性评估

三、技术规范

1、TB 10212-2008 《铁路钢桥制造规范》

2、DG/TJ08-2001-2007(J10973-2007) 《钢结构检测与鉴定技术规程》

3、DG/TJ08-804-2005(J10616-2005) 《既有建筑物结构检测与评定标准》

4、GB/T 17455-1998《无算检测表面检查的金相复制件技术》

5、DNV 船舶入级规范《船舶/高速、轻型船只和海军水面船只-新建船只》

6、BS EN 1321-1996 《Destructive tests on welds in metallic materials-Macroscopic and microscopic examination of welds》

7、E45-05 《Standard Test Methodds for Determining the inclusion Content of Steel》

8、GB/T 3949-2001 《船用不锈钢焊接接头晶间腐蚀试验方法》

9、ISO 9015-1:2001《金属材料焊缝破坏性试验-硬度试验-第一部分:弧焊接头的硬度试

验》。

10、ISO 9015-2:2001《金属材料焊缝破坏性试验-硬度试验-第二部分:弧焊接头的硬度试验》

11、BS EN 287-1:2004 《Qualification test of welders-Fusion welding-Part 1:Steel》

12、GB/T 5617-2005 《钢的感应淬火或火焰淬火后有效硬化层深度的测定》

13、DL/T 868-2004 《焊接用以评定规程》

14、DL/T 773-2001 《火电厂用12CrMoV钢球化评级标准》

15、EN 1320 《Destructive tests on welds in metallic materials-Fracture test》

16、GB.T6417.1-2005/ISO 6520-1:1998《金属熔化焊接头缺欠分类及说明》

17、GB/T13320-91 《钢质模锻件金相组织评级图及评定方法》

18、GB/T3098.1-2000/ISO 898-1:1999《紧固件机械性能螺栓、螺钉和螺柱》

19、GB/T 1172-1999《黑色金属硬度及强度换算值》

20、GB/T11354-2005 《钢铁零件渗氮层深度测定和金相组织检验》

21、GB/T 2654-2008/ISO 9015-1:2001 《焊接接头硬度试验方法》

22、ISO 5817:2003 《焊接-钢、镍、钛及其合金的熔化焊接头(高能束焊接头除外)-缺欠质量分级》

23、BS EN 1043.1:1996 《Destructive tests on welds in metallic materials.Hardness testing》

24、GB/T 19869.1-2005/ISO 15614-1:2004《钢、镍及镍合金的焊接工艺评定试验》

25、JGJ81-2002 《建筑钢结构焊接技术规程》

26、GB/T 10561-2005 /ISO 4967:1998 《钢中非金属夹杂物含量的测定标注评级图显微检验法》

27、DL/T 674-1999 《火电厂用20号钢珠光体球化评级标准》

28、GB/T 9450-2005 《钢件渗碳淬火硬化层深度的测定和校核》

29、GB/T 9451-2005 《钢件薄表面总硬化层深度或有效硬化层深度的测定》

30、GB/T 6394-2002 《金属平均晶粒度测定方法》

31、GB/T 231.1-2002/ISO 6506-1:1999 《金属布氏硬度试验第1部分:试验方法》

32、GB/T 17394-1998 《金属里氏硬度试验方法》

33、JB 4708 -2000 《钢制压力容器焊接工艺评定》

34、GB/T 4340.1-1999/ISO 6507-1:1999 《金属维氏硬度试验第1部分:试验方法》

35、GB/T 224-87 《钢的脱碳层深度测定法》

36、GB/T 226-91 《钢的低倍组织及缺陷酸蚀检验法》

37、GB/T6401-86 《铁素体奥氏体型双相不锈钢中α相面积含量金相测定法》

38、GB/T 7216-87 《灰铸铁金相》

39、GB/T 9441-88 《球墨铸铁金相检验》

40、GB/T 13298-1991 《钢的显微组织检验方法》

41、GB/T 13299-1991 《钢的显微组织评定方法》

42、GB/T 13302-91 《钢中石墨碳显维评定方法》

43、GB/T 13305-91 《奥氏体不锈钢中α相面积含量金相检验测定法》

44、GB/T 1979-2001 《结构钢低倍缺陷评级图》

45、JB/T 5074-1991 《低、中碳钢球化体评级》

二、仪器设备:

实验室金相检测设备金相室制样设备

金相现场检测设备便携式现场图片采集系统现场便携式金相检测设备高真空镀膜机

五、失效分析检测工程案例

造纸厂压榨辊断裂失效分析预热管失效分析断口深水港轨道失效分析检测汽车钢圈开裂失效分析换热管腐蚀失效分析化工厂蒸馏塔塔板泡罩腐蚀分析化工厂管道爆裂失效分析管道断裂失效分析风电螺栓断裂失效分析弹簧断裂失效分析齿轮质量司法鉴定叉车门架断裂失效分析。