改性超细沉淀硫酸钡生产操作规程(修订版)

涂料中沉淀硫酸钡的生产工艺

涂料中沉淀硫酸钡的生产工艺自环保政策收紧以来,涂料行业就一直面临着重重挑战。

但福祸相依,剧烈的危机感和成本压力同时也给了一种粉体材料良好的发展机会,那就是可部分替代钛白粉的沉淀硫酸钡。

作为一种无毒钡盐,沉淀硫酸钡的外观为白色无定型粉末,化学性质稳定,具有很好的耐候性和耐化学性,是一种理化性质优良的基础无机化工原料。

沉淀硫酸钡的生产工艺1传统制备方法目前,国内生产平凡硫酸钡产品大多数采用传统工艺“芒硝-黑灰法”,即根据一定比例将煤粉与重晶石混匀,在1100~1500℃下进行还原反应制取硫化钡(BaS),经浸取、沉降澄清,调控硫化钡和硝水质量浓度分别为130~160g/L和1.2~1.22g/cm3。

钡卤水和芒硝水按一定比例混合,加热至90℃进行复分解反应。

当反应达到等当点或钡卤微过量时,反应完成,将所得硫酸钡和硫化钠浆液进行固液分别。

反应方程式如下:但由于上述工艺所制备的硫酸钡产品,粒度分布宽(平均粒径10μm)且纯度不高,只能作为一般涂料使用,限制了其在高档油漆、涂料中的应用。

2新型制备方法为了使沉淀硫酸钡性能得到良好发挥,国内外的研究学者们一直寻求各种方法来调控BaSO4颗粒的粒径分布和形貌。

目前主要有直接沉淀法、络合沉淀法、微乳液法、微反应器法、离子交换法、表面活性剂法等。

①直接沉淀法直接沉淀法是将反应物在容器中直接混合发生反应生成悬浮物或沉淀,经过滤或离心、洗涤、干燥、研磨制得产品。

这种方法工艺简便、易于掌握、成本较低。

沉淀法制备超细粒子一般是由四个过程构成:一是晶核的形成过程,成为成核过程;二是晶核的长大过程,称为生长过程;三是颗粒团聚和聚集过程;四是干燥过程。

当成核速率小于生长速率时,有利于形成大而少的粗粒子;相反,当成核速率大于生长速率时,有利于行程超细粒子。

另外在反应体系中添加EDTA 能够有效阻挡硫酸钡团聚,从而降低硫酸钡粒径。

②络合沉淀法络合沉淀法是利用乙二胺四乙酸(EDTA)强络合剂与Ba2+鳌合,削减游离Ba2+的同时生成相对稳定的EDTA-Ba络合物。

超细沉淀硫酸钡的制备及研究进展

超细沉淀硫酸钡的制备及研究进展祁琪;孙青;张俭;严俊;潘方珍;盛嘉伟【摘要】In recent years,with the rapid development of modern materials science,barium sulfate is widely studied by the researchers because of its excellent physical and chemical properties.The ordinary production process of BaSO4(size distribution is at 10~20 μm) is not environmental-friendly and the quality of product is not good,however,ultrafine technology (size distribution of BaSO4 is at 0.1~1 μm) can improve its quality greatly and extend its application.The progress in preparation technology and application of ultrafine precipitated barium sulfate was reviewed,and some suggestions on existing problems and future development of production process were put forward.With the research promotion,the preparation process and application fields of ultrafine precipitated barium sulfate will be more progressed and extensive.%近年来,随着现代材料科学的迅速发展,硫酸钡(BaSO4)作为一种理化性质优良的无机材料受到了广泛关注.普通硫酸钡(粒度为10~20 μm)生产工艺粗放,品质不高,超细化处理(粒度为0.1~1 μm)可大大提升产品质量,扩展其应用范围.综述了超细沉淀硫酸钡的制备及应用方面的研究进展,并对制备工艺现有的问题和未来发展提出建议.随着研究工作的推进,超细沉淀硫酸钡的制备工艺及应用领域将会得到提升与拓展.【期刊名称】《无机盐工业》【年(卷),期】2018(050)005【总页数】6页(P15-20)【关键词】超细沉淀硫酸钡;直接沉淀法;微反应器法;微乳液法【作者】祁琪;孙青;张俭;严俊;潘方珍;盛嘉伟【作者单位】浙江工业大学材料科学与工程学院,浙江杭州310014;浙江工业大学材料科学与工程学院,浙江杭州310014;浙江工业大学温州科学技术研究院;浙江工业大学材料科学与工程学院,浙江杭州310014;浙江工业大学温州科学技术研究院;浙江工业大学温州科学技术研究院;浙江省地质矿产研究所;浙江工业大学材料科学与工程学院,浙江杭州310014;浙江工业大学温州科学技术研究院【正文语种】中文【中图分类】TQ132.35硫酸钡(BaSO4)作为一种无毒钡盐,其外观为白色无定型粉末,化学性质稳定,常温下基本不溶于水、醇和其他传统溶剂,能够溶于质量分数达98%以上的浓硫酸和熔融态的碱中,具有很好的耐候性和耐化学性[1]。

改性纳米沉淀硫酸钡FB-100E在涂料中的耐水实验报告

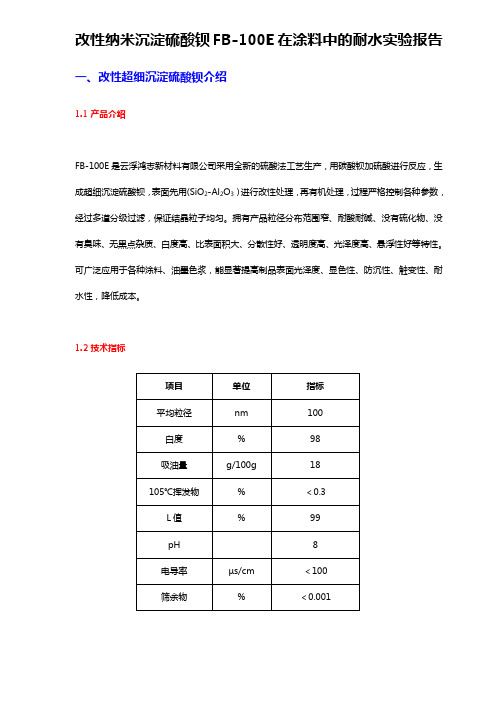

改性纳米沉淀硫酸钡FB-100E在涂料中的耐水实验报告一、改性超细沉淀硫酸钡介绍1.1产品介绍FB-100E是云浮鸿志新材料有限公司采用全新的硫酸法工艺生产,用碳酸钡加硫酸进行反应,生成超细沉淀硫酸钡,表面先用(SiO2-Al2O3)进行改性处理,再有机处理,过程严格控制各种参数,经过多道分级过滤,保证结晶粒子均匀。

拥有产品粒径分布范围窄、耐酸耐碱、没有硫化物、没有臭味、无黑点杂质、白度高、比表面积大、分散性好、透明度高、光泽度高、悬浮性好等特性。

可广泛应用于各种涂料、油墨色浆,能显著提高制品表面光泽度、显色性、防沉性、触变性、耐水性,降低成本。

1.2技术指标1.3产品特点①高透明性,低雾影:粒径约100nm,加之其折光指数很低,只有1.64,因此,他们不会影响涂层的透明性和涂料色浆既定的调色问题。

②防絮凝:FB-100E对无机和有机颜料都有稳定作用,防止絮凝或者浮色。

改性超细沉淀硫酸钡粒子能够吸附在颜料粒子周围,增加空间位阻或是电荷斥力稳定颜料。

③缩短研磨时间:在涂料、油墨制备中使用FB-100E不仅能节约原材料,而且能缩短研磨分散时间。

快速达到既定着色力或刮板细度所需的时间。

④增加触变性:FB-100E的不同级别和不同的用量,会不同程度改变涂料的屈服点,以减少垂挂的流动倾向。

⑤减少溶剂含量:FB-100E能增加涂料色浆的固份,大大减少溶剂用量。

⑥提高光泽和鲜艳性:FB-100E在大多数树脂体系中,提高涂层光泽和降低雾影。

经FB-100E 改性的涂料色浆,即使在较高的浓度下,具有极高的光泽和流变性能。

FB-100E产品电镜图普通沉淀硫酸钡产品电镜图二、试验情况2.1改性纳米沉淀硫酸钡FB-100E用于透明高光体系涂料配方工艺:先将A2560丙烯酸树脂、硫酸钡、分散剂、消泡剂、二甲苯以2000转分散20分钟,再加入流平剂,1000转分散5分钟后,过滤即好。

(浆料:玻璃珠=1:1)原料名称配方A(%)配方B(%)A2560丙烯酸树脂70 70TEGO904W消泡剂0.1 0.1BYK110分散剂0.2 0.2BYK300流平剂0.2 0.2FB-100E 20 /普通沉淀钡/ 20二甲苯10 102.2改性纳米沉淀硫酸钡FB-100E的防沉性2.3改性纳米沉淀硫酸钡FB-100E的耐水光泽度变化2.4产品性能项目FB-100E 普通沉淀钡光泽(60°)0h 96 82.4光泽(60°)12h 95 78光泽(60°)24h 93.6 62失光/发白(24h)不发白,保光性好发白,消光起泡/脱落(24h)轻微起泡无脱落严重起泡轻微脱落A值-0.533 -0.546B值-0.439 -1.406L值32.009 35.039三、试验总结3.1改性纳米沉淀硫酸钡FB-100E具有平滑度大,干、湿抗张强度和撕裂强度高,不透水,收缩率小等特点。

沉淀硫酸钡的生产工艺流程

沉淀硫酸钡的生产工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!沉淀硫酸钡的生产工艺流程一、原料准备阶段在进行沉淀硫酸钡的生产之前,需要进行一系列的原料准备工作。

反应沉淀法制备超细硫酸钡的研究

论, 反应物的浓度越高, 生成产物的过饱和度越高,

生成晶体的粒径越小。

2. 2 N a 2SO 4 浓度对 BaSO 4 粒径的影响 粒子尺寸分布、结晶参数、晶体结构和分散度由

反应动力学控制。反应液浓度是影响反应动力的主

要因素之一, 反应液浓度越高, 反应动力越大, 反应 速度越快。N a 2SO 4 浓度越高, 形成单分散的硫酸钡 粒子( 即具有很窄的尺寸分布的无团聚粒子) 的机会 越大, 沉积硫酸钡固体粒径越小。N a2SO 4 浓度对硫 酸钡粒径的影响见图 3。图中调速泵转速为 2 500 r / min, 添加剂加入量为 0. 5 g , QBaS= 15% 。

表 1 超细BaSO 4粒径分布结果

粒径 /n m 10 20 30 40 50 60 70 \80 粒径分布/ % 0 3. 7 26. 5 38. 2 22. 6 6. 5 1. 1 1. 5

3. 2 超细硫酸钡合成过程工艺简单, 操作方便, 生 产能力大、容易工业化。

( 下转第 39 页)

宋泰伟: 完善企业人力资源管理工作

钡粒径的影响见图 4, 其中调速泵转速为 2 500 r / m in, QN a2SO 4= 26% , QBaS= 15% 。

图 4 添加剂加入量对产品粒径的影响

2. 4 搅拌速度对硫酸钡粒径的影响 在其它条件不变的前提下, 随着调速泵叶轮转

速的提高, 反应生成的 BaSO 4 粒径变小, 当搅拌速

增强, 缩短了向晶核传输溶质原子的距离, 结果形成

ห้องสมุดไป่ตู้

较小的 BaSO 4 颗粒。

另外,

Ba2

+

与

S

O

24

反应生成的新

改性超细沉淀硫酸钡生产操作规程(修订版)要点

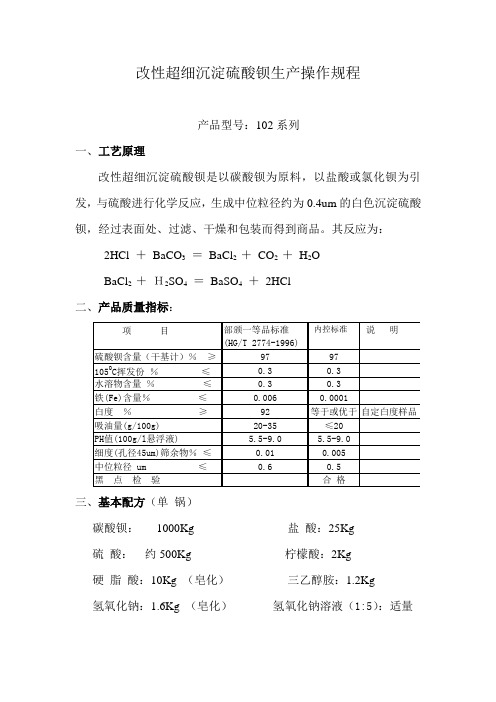

改性超细沉淀硫酸钡生产操作规程产品型号:102系列一、工艺原理改性超细沉淀硫酸钡是以碳酸钡为原料,以盐酸或氯化钡为引发,与硫酸进行化学反应,生成中位粒径约为0.4um的白色沉淀硫酸钡,经过表面处、过滤、干燥和包装而得到商品。

其反应为:2HCl +BaCO3=BaCl2 +CO2 +H2OBaCl2 +H2SO4=BaSO4+2HCl二、产品质量指标:项目部颁一等品标准内控标准说明(HG/T 2774-1996)硫酸钡含量(干基计)% ≥ 9797105O C挥发份 % ≤0.30.3水溶物含量%≤0.30.3铁(Fe)含量% ≤0.0060.0001白度 % ≥92等于或优于自定白度样品吸油量(g/100g)20-35≤20PH值(100g/l悬浮液) 5.5-9.0 5.5-9.0细度(孔径45um)筛余物% ≤ 0.010.005中位粒径 um ≤0.60.5黑 点 检 验合 格三、基本配方(单锅)碳酸钡:1000Kg 盐酸:25Kg硫酸:约500Kg 柠檬酸:2Kg硬脂酸:10Kg (皂化)三乙醇胺:1.2Kg氢氧化钠:1.6Kg (皂化)氢氧化钠溶液(1:5):适量四、生产操作规程1、浆化往浆化槽里加水12M3。

启动搅拌器,在搅拌下徐徐投加3000Kg碳酸钡原料,投料完成后继续搅20分钟。

搅拌下用泵将悬浮液泵至反应锅。

2、合成反应①将浆化好的含1000Kg碳酸钡悬浮液(约4.3M3)在搅拌下泵到反应锅内,加水至6M3,开动反应锅搅拌器。

②打开硫酸贮槽阀门,将硫酸放至中转槽。

启动硫酸泵,将硫酸泵到高位槽;启动吸收塔引风机和反应锅循环泵,往反应锅中倒入25公斤盐酸(或一包氯化钡)(25㎏),③打开硫酸阀门,在搅拌下将硫酸慢慢加入反应锅中,当PH=2-2.2时,停止投加硫酸(控制加酸时间在20-25分钟内完成),开循环泵,继续搅拌观察PH值有无变化,如PH值升高则补加硫酸,至PH值稳定在终点PH=2后再搅拌30分钟。

硫酸钡沉淀与c工艺流程

硫酸钡沉淀与c工艺流程英文回答:The process of precipitating barium sulfate with sulfuric acid, also known as the c process, is a common method used in chemical laboratories and industries. This process involves the reaction between barium chloride and sulfuric acid, resulting in the formation of barium sulfate precipitate.To begin the process, I first prepare a solution of barium chloride by dissolving it in water. Then, in a separate container, I prepare a solution of sulfuric acid by adding the acid to water. It is important to add the acid to water slowly and with caution, as the reaction between water and sulfuric acid is exothermic and can release a large amount of heat.Once the solutions are prepared, I slowly add the sulfuric acid solution to the barium chloride solutionwhile stirring continuously. This allows for the reaction between the two compounds to occur and for the bariumsulfate precipitate to form. The reaction can berepresented by the following equation:BaCl2 + H2SO4 -> BaSO4 + 2HCl.After the addition of the sulfuric acid, I continue to stir the mixture for a few minutes to ensure complete reaction and precipitation of the barium sulfate. The precipitate appears as a white, finely divided solid that settles at the bottom of the container.To separate the precipitate from the remaining solution, I use a filtration process. I set up a filter funnel with a filter paper and pour the mixture into the funnel. Thefilter paper retains the solid barium sulfate whileallowing the liquid to pass through. I make sure to washthe precipitate with distilled water to remove anyimpurities or excess reactants.Once the precipitate is collected, I can furtherprocess it for various applications. For example, barium sulfate is commonly used as a filler in paints, plastics, and rubber. It is also used as a contrast agent in medical imaging procedures such as X-rays and CT scans.中文回答:硫酸钡沉淀与c工艺流程是化学实验室和工业中常用的一种方法。

硫酸钡生产操作法

硫酸钡生产操作法一、配酸岗位操作步骤:1.穿戴好劳动防护用具,避免浓硫酸溅出伤人。

如果不小心手上或身上沾上浓硫酸或稀硫酸,赶紧用大量的清水冲洗,严重的上医务室或去医院诊治。

2.从浓硫酸罐中取样分析浓硫酸的浓度(以%浓度来计),记录于记录表中。

3.冲洗干净搪瓷釜。

4.关闭搪瓷釜底阀。

5.将冷水罐内的水经准确计量后,加入搪瓷罐内。

6.开启搪瓷釜搅拌器。

7.打开搪瓷釜夹套冷却水阀门。

8.缓慢加入经过计量的浓硫酸,同时注意使搪瓷釜的温度不超过70℃。

如果温度高了,停止加酸,等温度降到70℃后继续加酸。

9.将配好的稀酸放入稀酸贮罐内,同时取样分析浓度,以mol/L来计量。

分析结果记录于记录表中。

二、反应岗位操作步骤:1.用罐车从硫化钡车间运来BaS溶液,用泵卸到黄水贮罐中,取样分析硫化钡含量,并测量温度,作好记录。

2.检查黄水压滤机,压好滤布。

将管道阀门调整到连续反应器。

3.关闭搪瓷釜底阀。

4.打开连续反应器黄水进口管道的阀门和稀硫酸进口管道的阀门。

5.计算黄水和稀硫酸的流量。

6.开启罗茨风机,打开硫化氢管道进出口阀门,通过回流阀调整管道压力在0.03Mp左右。

注意有无硫化氢气体泄露,如有应及时停车处理,避免伤人。

7.先开稀硫酸泵,并通过转子流量计调整稀硫酸的的流量。

在开黄水泵,并通过转子流量计调整黄水的流量。

8.开启搪瓷釜的搅拌,并记录反应时间。

9.从连续反应器取样分析钡浆的PH值,同时观察黄水和稀硫酸的转子流量计是否在指示的刻度。

如不在,应及时调整。

10.反应10分钟后,开启搪瓷釜的底阀,向1# 罐内放料。

直到1# 罐内的液位达到指定值时,关闭搪瓷釜底阀。

继续反应直到搪瓷釜内的液位达到指定值时先后关闭黄水泵和稀硫酸泵。

同时关闭连续反应器的进料阀。

11.打开罗茨风机回流阀,关闭罗茨风机进出口阀门,关闭罗茨风机。

反应结束。

三、脱气岗位操作规程1.开启高压风机,向1# 罐内鼓风,30分钟后,停止高压风机。

将钡浆输送到1# 压滤机压滤。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

改性超细沉淀硫酸钡生产操作规程产品型号:102系列一、工艺原理改性超细沉淀硫酸钡是以碳酸钡为原料,以盐酸或氯化钡为引发,与硫酸进行化学反应,生成中位粒径约为0.4um的白色沉淀硫酸钡,经过表面处、过滤、干燥和包装而得到商品。

其反应为:2HCl +BaCO3=BaCl2 +CO2 +H2OBaCl2 +H2SO4=BaSO4+2HCl二、产品质量指标:三、基本配方(单锅)碳酸钡:1000Kg 盐酸:25Kg硫酸:约500Kg 柠檬酸:2Kg硬脂酸:10Kg (皂化)三乙醇胺:1.2Kg氢氧化钠:1.6Kg (皂化)氢氧化钠溶液(1:5):适量四、生产操作规程1、浆化往浆化槽里加水12M3。

启动搅拌器,在搅拌下徐徐投加3000Kg碳酸钡原料,投料完成后继续搅20分钟。

搅拌下用泵将悬浮液泵至反应锅。

2、合成反应①将浆化好的含1000Kg碳酸钡悬浮液(约4.3M3)在搅拌下泵到反应锅内,加水至6M3,开动反应锅搅拌器。

②打开硫酸贮槽阀门,将硫酸放至中转槽。

启动硫酸泵,将硫酸泵到高位槽;启动吸收塔引风机和反应锅循环泵,往反应锅中倒入25公斤盐酸(或一包氯化钡)(25㎏),③打开硫酸阀门,在搅拌下将硫酸慢慢加入反应锅中,当PH=2-2.2时,停止投加硫酸(控制加酸时间在20-25分钟内完成),开循环泵,继续搅拌观察PH值有无变化,如PH值升高则补加硫酸,至PH值稳定在终点PH=2后再搅拌30分钟。

分别加入2Kg 柠檬酸和 1.2Kg三乙醇胺,继续搅拌5分钟。

④在搅拌的情况下,将已溶解澄清的氢氧化钠溶液(1+5)缓慢加入反应锅内调PH值,当PH=8-8.5时即为终点。

⑤将反应好的硫酸钡悬浮液用泵送到袋式过滤器进行过滤,过滤后的悬浮液流到包核锅里。

在过滤过程中,要注意观察过滤器的表压,当过滤器的表压达到或超过0.2Mpa时,要停止过滤,清洗滤袋内的杂物,以保证过滤器的畅顺,(如发现滤袋已破损,则该锅硫酸钡悬浮液要重滤。

),过滤快结束时检验黑点,如悬浮液黑点不合格,需重新过滤。

每次过滤后要清洗袋式过滤器的滤袋。

(注意:滤袋如含硫酸钡多,应把浓浆倒到回收槽后再洗,以免造成浪费和污染。

)注意:在合成反应过程中,每两少时检查一次吸收塔循环母液的PH 值,如果PH值低于8时,应适量补加氢氧化钠。

3、包核反应①皂化液的制备;往皂化锅加入0.6m³水,升温至85℃,启动搅拌器,按配方加入硬脂酸,待其溶清后按配方加入氢氧化钠,皂化终点PH=10-10.5,搅拌并保温20-30分钟后待用。

②检查包核锅内硫酸钡悬浮液温度和PH值:温度应达到600C以上,否则开启加热蒸汽以达到温度要求;PH值8-8.5,否则用氢氧化钠溶液调整。

③包核锅悬浮液检验合格后,启动包核锅搅拌,边搅拌边加入皂化液(用小滤袋过滤),加完后需往皂化锅加入热水冲洗管道,防止皂化液冷却堵塞管道,加完皂化液后,PH值等于8-8.5。

继续搅拌20分钟,即可送压滤机过滤。

4、压滤①将已卸料的压滤板排放齐,注意滤布不能折叠。

启动液压压紧装置,直到其自动停止并自动保压。

合上接水盘,启动压滤泵进行过滤。

过滤过程中要密切关注压滤机是否有漏浆情况,及时处理。

②当压滤的进口压力上升到0.8MPa时,停止压滤。

如果需要水洗,则要启动水洗泵。

如不用,则启动反压泵进行挤压,挤压压力约1.0-1.2MPa.时间3分钟左右。

当出水量很少时即可停止;③启动液压松开装置,待完全打开后,拉开接水盘,逐板打开,让滤饼掉到料仓中。

5、干燥包装按旋转闪蒸干燥的操作规程进行。

工艺要求:闪蒸干燥进口温度:≤300O C产品型号:103系列一、工艺原理改性超细沉淀硫酸钡是以碳酸钡为原料,以盐酸或氯化钡为引发,与硫酸进行化学反应,生成中位粒径约为0.2um的白色沉淀硫酸钡,经过表面处、过滤、干燥和包装而得到商品。

其反应为:2HCl +BaCO3=BaCl2 +CO2 +H2OBaCl2 +H2SO4=BaSO4+2HCl二、产品质量指标:三、基本配方(单锅)碳酸钡:约1000Kg 盐酸:30Kg硫酸:500Kg 柠檬酸:2Kg硬脂酸:15Kg (皂化)三乙醇胺:1.2Kg氢氧化钠:2.4Kg (皂化)氢氧化钠溶液(1:5):适量四、生产操作规程1、浆化往浆化槽里加水12M3。

启动搅拌器,在搅拌下徐徐投加3000Kg碳酸钡原料,投料完成后继续搅拌。

2、合成反应①打开硫酸贮槽阀门,把硫酸放到中转槽;启动硫酸泵,将硫酸泵到高位槽,启动吸收塔引风机和循环泵。

②向反应锅加入自来水约3立方米,开动反应锅搅拌器,往反应锅中加入30公斤30%盐酸(或氯化钡),打开硫酸阀门,在搅拌下将约500公斤硫酸加入反应锅中。

③启动碳酸钡浆泵,将巳浆化好的碳酸钡悬浮液泵到高位槽,并启动高位槽搅拌,然后打开碳酸钡悬浮液阀门将悬浮液加入到反应锅中,加料速度尽量稳定,控制反应时间在30分钟左右完成,以反应锅不逸出泡沫为好。

当PH=1.5-2.0时,开循环泵,继续搅拌观察PH值有无变化,如PH值升高超过2.2则补加硫酸,至PH值稳定在终点1.8-2.0后搅拌30分钟。

分别加入2Kg 柠檬酸和 1.2Kg三乙醇胺,继续搅拌5分钟。

④在搅拌的情况下,将已溶解澄清的氢氧化钠溶液(1+5)缓慢加入反应锅内调PH值,当PH=8-8.5时即为终点。

⑤将反应好的硫酸钡悬浮液用泵送到袋式过滤器进行过滤,过滤后的悬浮液流到包核锅里。

在过滤过程中,要注意观察过滤器的表压,当过滤器的表压达到或超过0.2Mpa时,要停止过滤,清洗滤袋内的杂物,以保证过滤器的畅顺,(如发现滤袋已破损,则该锅硫酸钡悬浮液要重滤。

),过滤快结束时检验黑点,如悬浮液黑点不合格,需重新过滤。

每次过滤后要清洗袋式过滤器的滤袋。

(注意:滤袋如含硫酸钡多,应把浓浆倒到回收槽后再洗,以免造成浪费和污染。

)注意:在合成反应过程中,每两少时检查一次吸收塔循环母液的PH 值,如果PH值低于8时,应适量补加氢氧化钠。

3、包核反应①皂化液的制备;往皂化锅加入0.6m³水,升温至85℃,启动搅拌器,按配方加入硬脂酸,待其溶清后按配方加入氢氧化钠,皂化终点PH=10-10.5,搅拌并保温20-30分钟后待用。

②检查包核锅内硫酸钡悬浮液温度和PH值:温度应达到600C以上,否则开启加热蒸汽以达到温度要求;PH值8-8.5,否则用氢氧化钠溶液调整。

③包核锅悬浮液检验合格后,启动包核锅搅拌,边搅拌边加入皂化液(用小滤袋过滤),加完后需往皂化锅加入热水冲洗管道,防止皂化液冷却堵塞管道,加完皂化液后,PH值等于8-8.5。

继续搅拌20分钟,即可送压滤机过滤。

4、压滤①将已卸料的压滤板排放齐,注意滤布不能折叠。

启动液压压紧装置,直到其自动停止并自动保压。

合上接水盘,启动压滤泵进行过滤。

过滤过程中要密切关注压滤机是否有漏浆情况,及时处理。

②当压滤的进口压力上升到0.8MPa时,停止压滤。

如果需要水洗,则要启动水洗泵。

如不用,则启动反压泵进行挤压,挤压压力约1.0-1.2MPa.时间3分钟左右。

当出水量很少时即可停止;③启动液压松开装置,待完全打开后,拉开接水盘,逐板打开,让滤饼掉到料仓中。

5、干燥包装按旋转闪蒸干燥的操作规程进行。

工艺要求:闪蒸干燥进口温度:≤300O C产品型号:198系列一、工艺原理改性超细沉淀硫酸钡是以碳酸钡为原料,以盐酸或氯化钡为引发,与硫酸进行化学反应,生成中位粒径约为0.7um 的白色沉淀硫酸钡,经过滤、干燥、表面处理、粉碎和包装而得到商品。

其反应为: 2HCl + BaCO 3 = BaCl 2 + CO 2 + H 2OBaCl 2 + H2SO 4 = BaSO 4 + 2HCl二、产品质量指标: 三、基本配方(单 锅)碳酸钡: 1000Kg 盐 酸:12Kg硫 酸: 约500Kg 柠檬酸:2Kg无水硫酸钠5Kg 三乙醇胺:1.2Kg 氢氧化钠溶液(1:5):适量项 目部颁一等品标准 说 明(HG/T 2774-1996)硫酸钡含量(干基计)% ≥ 9797105C 挥发份 % ≤0.30.3水溶物含量 % ≤0.30.3铁(Fe)含量% ≤0.0060.0001白度 % ≥92等于或优于自定白度样品吸油量(g/100g)20-35≤20PH 值(100g/l 悬浮液) 5.5-9.08-9.0细度(孔径45um)筛余物% ≤ 0.010.005中位粒径 um ≤0.7黑 点 检 验合 格 内控标准O 项 目部颁一等品标准 说 明(HG/T 2774-1996)硫酸钡含量(干基计)% ≥ 9797105C 挥发份 % ≤0.30.3水溶物含量 % ≤0.30.3铁(Fe)含量% ≤0.0060.0001白度 % ≥92等于或优于自定白度样品吸油量(g/100g)20-35≤20PH 值(100g/l 悬浮液) 5.5-9.08-9.0细度(孔径45um)筛余物% ≤ 0.010.005中位粒径 um ≤0.7黑 点 检 验合 格内控标准O四、生产操作规程1、浆化往浆化槽里加水9立方米。

启动搅拌器,在搅拌下徐徐投加3000Kg 碳酸钡原料和盐酸18Kg,投料完成后继续搅拌10分钟备用。

2、合成反应①打开硫酸贮槽阀门,启动硫酸泵,将硫酸泵到高位槽,启动吸收塔引风机和循环泵。

②向反应锅加入自来水约3立方米,往再加入6Kg 盐酸,开动反应锅搅拌器,搅拌5分钟。

③启动碳酸钡浆泵,将巳浆化好的碳酸钡悬浮液泵到高位槽(约3.3立方米),然后打开碳酸钡悬浮液高位槽阀门把碳酸钡悬浮液加入到反应锅中,同时打开硫酸阀门,在搅拌下将约500公斤硫酸加入反应锅中。

加碳酸钡悬浮液和硫酸时必须控制好流速,控制好反应浆PH 值在3-5之间,整个加料反应过程控制在60-70分钟左右完成)。

反应完成后PH值应控制在1.8-2.0,开循环泵,继续搅拌观察PH值有无变化,如PH值升高则补加硫酸,至PH值稳定在终点后搅拌30分钟。

分别加入2Kg 柠檬酸、无水硫酸钠5Kg 和 1.2Kg三乙醇胺,继续搅拌10分钟。

④在搅拌的情况下,将已溶解澄清的氢氧化钠溶液(1+5)缓慢加入反应锅内调PH值,当PH=8-8.5时即为终点。

⑤将反应好的硫酸钡悬浮液用泵送到袋式过滤器进行过滤,过滤后的悬浮液流到198系列产品贮浆槽里。

在过滤过程中,要注意观察过滤器的表压,当过滤器的表压达到或超过0.2Mpa时,要停止过滤,清洗滤袋内的杂物,以保证过滤器的畅顺,(如发现滤袋已破损,则该锅硫酸钡悬浮液要重滤。

),过滤快结束时检验黑点,如悬浮液黑点不合格,需重新过滤。

每次过滤后要清洗袋式过滤器的滤袋。

(注意:滤袋如含硫酸钡多,应把浓浆倒到回收槽后再洗,以免造成浪费和污染。

)注意:在合成反应过程中,每两少时检查一次吸收塔循环母液的PH 值,如果PH值低于8时,应适量补加氢氧化钠。