罗新民 金属加工液中功能添加剂 防锈剂 润滑剂 表面活性剂 杀菌剂 的应用

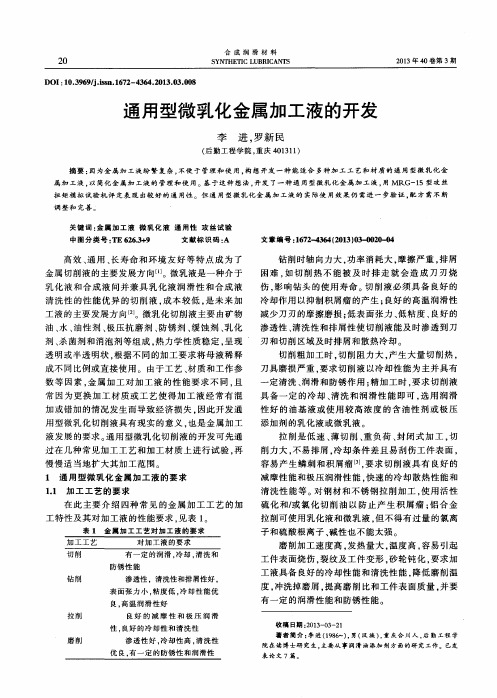

通用型微乳化金属加工液的开发

油、 水、 油性剂 、 极 压抗 磨 剂 、 防锈 剂 、 缓蚀剂 、 乳 化 剂、 杀 菌 剂和 消泡 剂等组 成 。 热力 学性 质 稳定 , 呈 现

透 明或半 透 明状 . 根据不 同的加 工要 求将 母液 稀 释

渗透性 、 清 洗性 和排 屑性 使切 削液 能 及时 渗透 到 刀 刃 和切削 区域及 时排 屑和 散热 冷却 。

拉 削是 低 速 、 薄切削 、 重 负荷 、 封 闭 式加 工 , 切 削 力大 , 不易 排屑 , 冷却 条件 差且 易 刮伤 工件 表 面 ,

容 易产 生 鳞刺 和 积 屑瘤 [ 3 ] 。 要求 切 削 液具 有 良好 的

慢慢 适 当地 扩大 其加 工范 围 。

1 通 用型微 乳化 金属 加工 液 的要求 1 . 1 加 工工 艺的 要求 在 此 主 要介 绍 四种 常 见 的金 属 加 工 工艺 的加

通用型微乳化金属加 工液 的开发

李 进. 罗 新 民

( 后 勤 工 程学 院 , 重庆 4 0 1 3 1 1 )

摘要 : 因 为金 属 加 工 液 纷 繁 复 杂 ,  ̄4  ̄ - - t - 管理 和 使 用 , 构 想 开 发 一 种 能 适 合 多种 加 工 工 艺 和 材 质 的通 用型 微 乳 化 金

属加 工液, 以 简化 金 属 加 工 液 的 管 理和 使 用 。 基 于 这种 想 法 , 开发 了一 种 通 用 型 微 乳化 金 属 加 工 液 , 用 MR . G一 1 5型 攻 丝 扭 矩模 拟 试 验 机 评 定表 现 出较 好 的 通 用 性 。但 通 用 型微 乳化 金 属 加 工 液 的 实 际使 用 效果 仍 需进 一 步验 证 , 配 方 需 不 断 调 整和 完善 。

水性防锈剂润滑剂在切削液配方中的应用

水基防锈剂、切削液的发展与应用金属在潮湿空气中或浸于水中是很容易受到腐蚀的。

但在水中加入一定量的缓蚀剂,这种水就是具有一定防锈功能的防锈水。

防锈水被广泛应用于金属加工过程中工序间防锈,也可把材料浸泡在防锈水中暂时贮存。

本文最后将介绍两款水基防锈剂在切削液、防冻液、水-乙二醇抗燃液压液、防锈水中的应用。

最常用的水溶性防锈剂主要有亚硝酸钠:亚硝酸钠(NaNO2)是目前应用最广泛最廉价的水溶性防锈剂,多与碳酸钠共用。

对黑色金属(钢、铁、锡)有效,对铜等有色金属无效。

易溶于水、甘油,难溶于乙醇和乙醚。

但在使用时最后不低于0.3%,在保护钢铁时其临界浓度为0.25%,低于0.25%时则形成腐蚀,所以最好保持在0.5%以上。

在含高浓氯离子的海水中则没有防锈作用,在含氧化剂或还原剂的水中,缓蚀效果也大为降低。

适用于闭封式循环系统,敞开式系统则需要更高的浓度。

在常温下易产生硝化细菌营养物质而导致微生物腐蚀(在防冻液中不会,水温较高),对人和生物有害,特别是和胺类合用时形成的亚硝胺有致癌作用;缓蚀过程中会还原成氨,腐蚀某些金属材料。

无水碳酸钠:一般不单独使用,而是和亚硝酸钠复配使用。

应用举例:亚硝酸钠3~8%,无水碳酸钠0.5~0.6%,水余量,用于全浸小零件;亚硝酸钠3~8%,三乙醇胺0.5~0.6%,水余量,用于全浸、喷淋精密零件防锈;亚硝酸钠15%,无水碳酸钠0.5~0.6%,甘油30%,水余量,用于中间库存防锈、成品防锈。

三乙醇胺:易溶于水,呈碱性,常和亚硝酸钠、苯甲酸钠一起复配防锈水使用,其用量一般为0.5~10%,实际用量更偏高,只对钢铁有效,对铜、铬、镍会加速腐蚀。

苯甲酸钠:溶于水和醇,配成1~1.5%防锈水即可阻止钢的腐蚀,也可减缓铜、铅的锈蚀,浓度大于40g/L 时,对铝、硅钢、铸铁、钢都有明显缓蚀作用。

苯并三氮唑:是铜、银等有色金属的缓蚀剂,对抑制铜变色、腐蚀最有效,易溶于醇,微溶于水。

其它如钼酸钠、N-烷基亚氨双丙烯酸钠、六亚甲基四胺(乌洛托品)、尿素、磷酸盐、铬酸盐、硅酸钠等不再一一介绍。

第11章 表面活性剂在金属防锈中的应用

加剂等组成的复配物。

具有效果好、使用方便、成本低廉、易施工和易去除等优 点。 表面活性剂是防锈油脂的重要组分,其作用有多种,如防 锈作用、乳化作用、润湿作用等。

常用的表面活性剂有石油磺酸盐、脂肪酸胺盐、聚氧乙烯

烷基酚醚、Span等。

第 23 页

11.3 防锈油脂

1. 除去型防锈油 (1)人汗置换型防锈油

5. 防锈脂

第 33 页

11.4 金属防锈、缓蚀的新进展

金属的腐蚀造成了大量资源的浪费,缓蚀剂是一种

较好的防腐方法,在保护资源减少材料损失方面大

有作为。但有些缓蚀剂本身对人体和环境有一定的 损害。随着环境保护和安全意识的加强,这些有毒 有害的缓蚀剂将被限制和停止使用。 为进一步提高缓蚀效率,同时保护环境免受污染破 坏,开发和研究不影响环境,无毒无公害的环境友 好的缓蚀剂将是未来缓蚀剂行业的发展方向。

第 17 页

11.2 缓蚀剂

4.油溶性缓蚀剂

(2)酯类

包括天然化合物和人工合成酯两大类。

常用天然化合物有羊毛脂及其皂类,蜂蜡等。

人工合成的酯类有失水山梨醇单油酸酯(Span80),单油酸 甘油酯、季戊四醇油酸酯等。

第 18 页

11.2 缓蚀剂

4.油溶性缓蚀剂

(3)磺酸盐及其他含硫有机化合物

原电池反应包括阳极反应和阴极反应,如果缓烛剂可以抑

制阳极、阴极反应中的任何一个或两个,原电池反应将减 缓,金属的腐蚀速度就会减慢。 能够抑制阳极反应的缓烛剂称为阳极抑制型缓蚀剂;能够 抑制阴极反应的缓蚀剂称为阴极抑制型缓烛剂;既能抑制

阳极反应,又能抑制阴极反应的缓蚀剂称为混合型缓蚀剂。

第5页

第 37 页

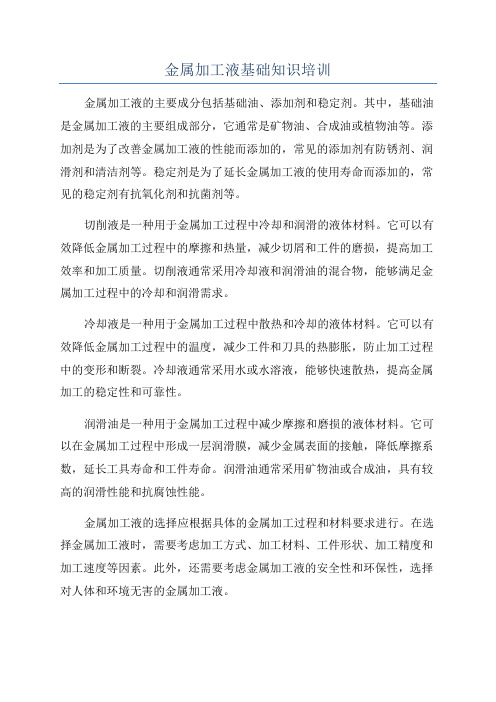

金属加工液基础知识培训

金属加工液基础知识培训金属加工液的主要成分包括基础油、添加剂和稳定剂。

其中,基础油是金属加工液的主要组成部分,它通常是矿物油、合成油或植物油等。

添加剂是为了改善金属加工液的性能而添加的,常见的添加剂有防锈剂、润滑剂和清洁剂等。

稳定剂是为了延长金属加工液的使用寿命而添加的,常见的稳定剂有抗氧化剂和抗菌剂等。

切削液是一种用于金属加工过程中冷却和润滑的液体材料。

它可以有效降低金属加工过程中的摩擦和热量,减少切屑和工件的磨损,提高加工效率和加工质量。

切削液通常采用冷却液和润滑油的混合物,能够满足金属加工过程中的冷却和润滑需求。

冷却液是一种用于金属加工过程中散热和冷却的液体材料。

它可以有效降低金属加工过程中的温度,减少工件和刀具的热膨胀,防止加工过程中的变形和断裂。

冷却液通常采用水或水溶液,能够快速散热,提高金属加工的稳定性和可靠性。

润滑油是一种用于金属加工过程中减少摩擦和磨损的液体材料。

它可以在金属加工过程中形成一层润滑膜,减少金属表面的接触,降低摩擦系数,延长工具寿命和工件寿命。

润滑油通常采用矿物油或合成油,具有较高的润滑性能和抗腐蚀性能。

金属加工液的选择应根据具体的金属加工过程和材料要求进行。

在选择金属加工液时,需要考虑加工方式、加工材料、工件形状、加工精度和加工速度等因素。

此外,还需要考虑金属加工液的安全性和环保性,选择对人体和环境无害的金属加工液。

金属加工液的使用应按照使用说明进行,遵守使用规范和操作要求,确保安全生产。

同时需要定期检查金属加工液的性能和质量,如发现异常应及时更换或补充。

此外,还应定期清洗和维护金属加工液的设备和管道,保证金属加工液的正常使用和稳定性。

金属加工液的基础知识培训对于金属加工人员来说非常重要。

通过掌握金属加工液的基础知识,金属加工人员能够正确选择和使用金属加工液,提高金属加工的效率和质量,减少工件和刀具的损耗,延长设备的使用寿命,提高工作安全性和环保性。

因此,金属加工液的基础知识培训对于金属加工行业的发展和提升具有重要意义。

罗新民 金属加工液中功能添加剂(防锈剂 润滑剂 表面活性剂 杀菌剂)的应用

金属加工液中功能添加剂的应用罗新民教授二〇一〇年十月·苏州-润滑剂、防锈剂、表面活性剂与杀菌剂-主要内容润滑剂1防锈剂2表面活性剂3杀菌剂4§润滑剂能降低加工过程中的摩擦阻力和工具磨损,获得更好的加工精度和表面质量,延长工具使用寿命。

它包括基础油、油性剂和极压抗磨剂。

§(一)基础油§1、矿物油§I类、II类、III类基础油:国产I类、II类,III类基础油主要从日本、韩国进口。

§溶剂油:D40,D60,D80,D70,D90,D110,异构烷烃等;§低黏度油:柴油,煤油,全损耗系统用油,70N,90N,150SN,非标油等;§高黏度油:500SN,150BS,减线油,抽余油等。

§2、植物油§菜籽油,棉籽油,妥尔油,棕榈油,椰子油等。

§3、动物油:猪油,牛油等。

§4、合成油§酯类油:有双酯、多元醇酯、季戊四醇酯、复酯、自乳化酯等多种类型。

§聚α-烯烃(PAO):用于要求高低温等特殊场合,如内燃机油和齿轮油等,在加工用油中较少用到。

§硅油:用作脱模剂,消泡剂等。

§聚醚(PAG):线性聚合物,比水溶性油剂有更好的润湿性、冷却性、稳定性、抗菌性,使用寿命长。

用作切削油、拉拔油、冲压油和水基淬火液等。

§合成酯的供应商:§CRODA禾大(收购了Uniqema):合成酯,聚醚,乳化剂。

§德国COGNIS(科宁)公司§英国英锐驰化学有限公司§Hatco公司(美国Chemtura科聚亚集团成员之一)§Lubrizol路博润的聚合酯、水溶/ 可乳化酯和聚亚烷基二醇衍生物§科莱恩(Clariant)合成酯,乳化剂,杀菌剂§三羟甲基丙烷酯:轧制、切削、磨削、拉拔和冲压。

§短链合成酯,挥发性单酯:空调铝翅片冲压油的油性剂,金属加工液的基础油和添加剂。

纳米SiO2的表面改性及作为润滑油添加剂的研究进展

纳米SiO2的表面改性及作为润滑油添加剂的研究进展

李春风;罗新民;肖绍峰

【期刊名称】《中国粉体技术》

【年(卷),期】2007(013)002

【摘要】纳米SiO2用作润滑油添加剂的研究尚处于起步阶段,但从研究结果看出,它具有优良的摩擦学性能.本文中简单介绍了纳米SiO2表面改性方法,总结了它作为润滑油添加剂的研究现状;并对作用机理进行了探讨;最后提出其作为润滑油添加剂的发展趋势,即纳米SiO2粒子的制备和表面修饰的"一体化",制备高聚物-纳米SiO2杂化粒子以及对其摩擦学机理进行研究.

【总页数】4页(P43-45,48)

【作者】李春风;罗新民;肖绍峰

【作者单位】后勤工程学院,油料应用与管理工程系,重庆,400016;后勤工程学院,油料应用与管理工程系,重庆,400016;中国人民解放军65142部队,辽宁,铁岭,112609【正文语种】中文

【中图分类】TB383

【相关文献】

1.PMMA/SiO2纳米杂化材料的制备及作为润滑油添加剂的摩擦学性能 [J], 李春风;罗新民;侯滨;王志民

2.纳米SiO2作为润滑油添加剂性能及机理研究进展 [J], 李春风;罗新民;肖绍峰

3.改性纳米TiO2/SiO2作为润滑油添加剂的摩擦性能研究 [J], 梁超;陈文刚;冯少盛;王建飞

4.表面改性海泡石纳米纤维作为润滑油添加剂的摩擦学行为 [J], 尹艳丽;于鹤龙;王红美;魏敏;史佩京;白志民;张伟;徐滨士

5.PMMA/SiO2纳米杂化材料作为润滑油添加剂的摩擦磨损性能研究 [J], 李春风;陈波水;罗新民;侯滨

因版权原因,仅展示原文概要,查看原文内容请购买。

环保型金属切削液的成分

环保型金属切削液的成分

环保型金属切削液是一种用于金属切削加工过程中的润滑剂和冷却剂。

它的成分通常包括以下几个方面:

1. 基础油:环保型金属切削液的基础油通常是合成油或者生物基油。

合成油是通过化学合成得到的油,具有较高的稳定性和抗氧化性能。

生物基油则是从植物或动物油脂中提取的天然油,具有较低的毒性和生物降解性。

2. 添加剂:环保型金属切削液中的添加剂主要包括抗菌剂、抗氧化剂和防腐剂等。

抗菌剂可以防止切削液中的细菌和真菌滋生,保持切削液的稳定性。

抗氧化剂可以延长切削液的使用寿命,减少氧化反应的发生。

防腐剂则可以防止切削液受到外界环境的污染和腐蚀。

3. 界面活性剂:界面活性剂可以降低切削液与金属工件之间的表面张力,提高润滑性能。

它们能够在金属表面形成一层薄膜,减少金属与切削液之间的摩擦和磨损。

4. pH调节剂:环保型金属切削液中的pH调节剂可以控制切削液的酸碱度,维持在适当的范围内。

过高或过低的pH值都会影响切削液的性能,导致切削液的腐蚀性增加或润滑性能下降。

5. 水:环保型金属切削液中的水是切削液的主要成分之一。

水的添加可以起到冷却金属工件的作用,防止工件过热和变形。

总的来说,环保型金属切削液的成分主要由基础油、添加剂、界面活性剂、pH调节剂和水组成。

这些成分的合理配比可以提高切削液的润滑性能、冷却性能和稳定性,同时减少对环境的污染。

表面活性剂在金属表面处理中的应用

表面活性剂在金属表面处理中的应用1、前言在金属加工业中,表面活性剂广泛应用于金属清洗、酸洗、磷化和防腐等工艺中,在金属加工过程中使用表面活性剂,不但能提高工效、降低成本,而且能提高产品质量。

表面活性剂分子都是由极性的亲水基和非极性的憎水基两部份组成,在溶剂中加入少量的表面活性剂就能显著地降低表面张力,改变体系介面状态,从而产生湿润、乳化、分散、增溶、起泡、消泡、防腐等一系列作用。

表面活性剂的种类主要有离子型和非离子型两大类。

大量实践证明,表面活性剂在金属表面处理中能改善劳动强度,提高质量具有非常重要的经济价值。

2、表面活性剂用于金属清洗金属的表面清洗就是要去除金属表面的各种油酯、酸、碱、盐、灰尘等固体污垢与液体污垢。

金属清洗剂有:水基清洗剂、溶剂清洗剂、碱性清洗剂。

2.1 表面活性剂在水基金属清洗剂的应用原理是通过表面活性剂的湿润、渗透、乳化、分散、增溶等性质,使油污在金属表面上的附着力减弱或抵消,通过机械和物理方法加速油污离金属表面而进入洗液中被乳化,分散而悬浮或增溶胶束中。

用水基金属清洗还需要加入无机助剂:缓蚀剂、助溶剂、泡沫稳定剂、消泡剂、填充剂等。

配方:王基酚聚氯乙烯(20)醚80% 油酸8% 三乙酸胺8% 硼酸三乙酸酰胺8% 乙二酸单丁醚8% 硅酮消泡剂0.2% 水余量使用时稀释剂5% 注:上述百分比为质量比。

2.2 表面活性剂用于碱性金属清洗剂中为提高碱性清洗剂的去污能力,加入少量表面活性剂,使不能发生皂化反应的矿物乳化进入洗液中。

配方:浣基磺酸盐1% 二氧化硅3% 二氧化硫脲5% 三聚磷酸钠40% 碳酸钠51%使用时配成1010~200g/l3、表面活性剂用于磷化处理表面活性剂在磷化处理过程中能使磷化膜结晶微细。

致密和表面调节等作用。

配方:马日夫盐30~40g/l 磷酸二氢锌30~40 g/l 六水硝酸锌80~100 g/l 亚硝酸钠1~2 g/l 硝酸钠1 g/l 十二水合磷酸钠1.56 g/l 辛基酚聚氧乙烯(7~8)醚0.5 g/l 碳酸氢钠8 g/l 松油0.5 g/l 游离酸度3~5点总酸度60~80点时间8min4、表面活性剂用于酸洗在酸洗中会产生大量酸雾,既影响工人身体健康又污染环境,同时还会腐蚀厂房和设备,为提高酸洗的除锈效果及防止酸过腐蚀,在酸洗中的硫酸或硝酸中加入表面活性剂,能达到抑制酸雾,加快酸洗速度和防止过腐蚀的发生。

润滑油添加剂的市场状况和发展

润滑油添加剂的市场状况和发展

谭俊;罗新民

【期刊名称】《合成润滑材料》

【年(卷),期】2005(32)4

【摘要】在20世纪30年代以前,国外润滑油中几乎不使用添加剂。

但20世纪50年代以来,随着现代工业的发展,特别是汽车行业的发展,对润滑油的质量要

求越来越高。

现在由于受到法规的影响,要求润滑油要具有良好的抗氧化安定性、抗磨性和清净分散性等。

因此,添加剂在内燃机油及工业动力设备用油中得到广泛应用,发展速度也越来越快。

国内润滑油添加剂起步较晚,比较系统的开发始于

20世纪50年代末期,1963年~1965年我国相继建成了石油磺酸盐清净剂与二

烷基二硫代磷酸盐抗氧抗腐剂生产装置,目前我国有润滑油添加剂生厂家30多个,基本满足了国内润滑油工业的发展需求。

【总页数】4页(P43-46)

【作者】谭俊;罗新民

【作者单位】后勤工程学院;后勤工程学院

【正文语种】中文

【中图分类】TE6

【相关文献】

1.国内外润滑油添加剂市场概况及发展 [J], 刘文君;徐延齐;姜立军

2.寄语中国润滑油添加剂产业——形成添加剂资源保障能力提高润滑油行业核心竞

争力 [J], 赵江

3.独联体国家的润滑油和添加剂质量及需求状况 [J], 陈祥科

4.硼酸酯作为润滑油添加剂的研究进展状况 [J], 李冬青;张立;李久盛

5.磺化技术在润滑油添加剂生产中的应用--锦州康泰润滑油添加剂有限公司项目实施总结 [J], 王全贵;刘颖

因版权原因,仅展示原文概要,查看原文内容请购买。

金属加工行业水性防锈剂的研究应用现状

清洗世界Cleaning World 第35卷第10期2019年10月专轮与综述文章编号:1671-8909(2019)10-0060-004金属加工行业水性防锈剂的研究应用现状黄国都,赵凯利(南京科润工业介质股份有限公司,江苏南京211100)摘要:概述了金属加工行业常见的防锈问题以及对水性防锈剂的应用性能需求,同时分析了目前水性防锈剂的研究和应用现状,并简要介绍了金属加工行业水性防锈剂存在的问题,最后,对未来的发展方向提出了展望。

关键词:水性防锈剂;应用;金属加工行业中图分类号:TG174.42文献标识码:A1概述众所周知,在金属加工领域,工件生锈是困扰大多数企业的重要问题之一,控制不当会给企业带来严重的经济损失,因此工序间防锈也就成为必不可少的一道工序。

如热处理前后的清洗工序间防锈、使用水溶性淬火剂淬火时的防锈、机加工的工序间防锈、成品装配前防锈、涂装前处理工序间防锈等,上述锈蚀发生过程可能由高温氧化、大气腐蚀等多种腐蚀类型共同引起的,但主要是以大气腐蚀为主。

防锈是金属加工过程都会遇到的共性问题,在使用水性防锈剂进行工序间防锈时,不同行业和工艺条件下出现的问题也不一样,常出现的问题有:(1)高温状态下的防锈问题,如淬火后回火过程中,有机防锈剂在高温条件下容易失效,需要增强其抵抗高温分解的能力。

还比如焊管过程,瞬间高温状态下也需要考虑防锈问题。

(2)钢铁工件在机械加工的过程中,由于介质防锈不足容易,导致机床生锈以及工件在工序间周转过程中生锈。

(3)工件清洗后工序间防锈或装配前需要防锈,同时水性防锈剂的残留对后续的焊接、清洁度检测和装配精度等也有一定的影响。

(4)涂装前处理脱脂后,需要经过2~3道水洗,在水洗时间较长以及高温高湿环境情况下,工件表面容易产生浮锈,会严重影响后续涂装质量。

要解决上述问题,除了加强现场防锈管理(如现场环境、气温、湿度、材质、设备、工艺、人员等)夕卜,还需要通过机理研究,开发和应用合适的缓蚀剂。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

金属加工液中功能添加剂的应用罗新民教授二〇一〇年十月·苏州-润滑剂、防锈剂、表面活性剂与杀菌剂-主要内容润滑剂1防锈剂2表面活性剂3杀菌剂4§润滑剂能降低加工过程中的摩擦阻力和工具磨损,获得更好的加工精度和表面质量,延长工具使用寿命。

它包括基础油、油性剂和极压抗磨剂。

§(一)基础油§1、矿物油§I类、II类、III类基础油:国产I类、II类,III类基础油主要从日本、韩国进口。

§溶剂油:D40,D60,D80,D70,D90,D110,异构烷烃等;§低黏度油:柴油,煤油,全损耗系统用油,70N,90N,150SN,非标油等;§高黏度油:500SN,150BS,减线油,抽余油等。

§2、植物油§菜籽油,棉籽油,妥尔油,棕榈油,椰子油等。

§3、动物油:猪油,牛油等。

§4、合成油§酯类油:有双酯、多元醇酯、季戊四醇酯、复酯、自乳化酯等多种类型。

§聚α-烯烃(PAO):用于要求高低温等特殊场合,如内燃机油和齿轮油等,在加工用油中较少用到。

§硅油:用作脱模剂,消泡剂等。

§聚醚(PAG):线性聚合物,比水溶性油剂有更好的润湿性、冷却性、稳定性、抗菌性,使用寿命长。

用作切削油、拉拔油、冲压油和水基淬火液等。

§合成酯的供应商:§CRODA禾大(收购了Uniqema):合成酯,聚醚,乳化剂。

§德国COGNIS(科宁)公司§英国英锐驰化学有限公司§Hatco公司(美国Chemtura科聚亚集团成员之一)§Lubrizol路博润的聚合酯、水溶/ 可乳化酯和聚亚烷基二醇衍生物§科莱恩(Clariant)合成酯,乳化剂,杀菌剂§三羟甲基丙烷酯:轧制、切削、磨削、拉拔和冲压。

§短链合成酯,挥发性单酯:空调铝翅片冲压油的油性剂,金属加工液的基础油和添加剂。

§自乳化酯:配制乳化液和合成液;切削、磨削、拉拔、冲压。

§偏苯三酸酯:链条油等。

§复酯(Complex Ester)§水溶性聚合酯:水溶性能良好,润滑性,极压性能好,浅色、低泡。

§水溶性聚醚(Water Soluble PAG)§水不溶性聚醚(Water Insoluble PAG)§德国莱茵化学公司:§Additin®RC 8103:三羟甲基丙烷的特殊脂肪酸酯,用于金属加工油/ 液,珩磨油,研磨油,轧制油。

§Additin®RC8100 聚羧酸酯,是α-烯烃和马来酸或富马酸与短链或中等长度链醇酯化(不饱和二酯)的共聚物。

固有的高润滑性,以及能与抗磨剂形成有力的协同作用,使聚酯(复合抗磨/极压剂)成为氯化石蜡的替代品。

§上海道普化学公司§单酯,二元酸双酯,多元醇酯,多元醇复酯§南京威尔化工有限公司§聚醚,合成酯§海盐县精细化工有限公司§脂肪酸酯§(二)润滑剂§1、含氯极压剂,以氯化石蜡为代表。

用于一般加工,包括重负荷拉伸和冲剪,也适合不锈钢加工。

§(1)氯化石蜡T301,有较好的极压性能。

但安定性较差,易水解,对金属有腐蚀作用。

§(2)英国英力士INEOS氯化石蜡(Cereclor50LV,C10-C13短碳链;E50T,E系列加有腐蚀抑制剂和热稳定剂;S52,C14-C17中长碳链)。

§(3)MAYCO BASE 氯化石蜡:DC-40:高黏度,用于重负荷拉伸及冲剪。

§(4)DC-56:用于所有金属加工,可于切削油、水溶性油及半合成液。

§2、含磷极压剂,主要有油溶性磷酸酯/亚磷酸酯,水溶性磷酸酯。

§(1)(酸性)亚磷酸二正丁酯T304,用于工业齿轮油等。

§(2)磷酸三甲酚酯T306,良好的极压抗磨性能、阻燃性能,用于齿轮油和抗磨液压油。

§(3)有机膦酸盐T391,可调配冲压油等。

§(4)ADDCO®360P油溶性磷酸酯,高极压抗磨性。

§(5)ADDCO®380P脂肪亚磷酸酯。

§(6)ADDCO®410P水溶性磷酸酯。

§(7)科莱恩Hostaphat1322磷酸酯,良好的极压性和乳化性;良好的硬水稳定性。

§(8)Hostaphat MDB水溶性磷酸酯,无乳化性,低泡,用于全合成和半合成液。

§(9)MAYPHOS-45 油溶磷酸酯,用胺部份中和,可用于水溶性产品;对非铁质金属效果好。

§(10)MAYLUBE S-830磷酸酯,极压及边界润滑剂,用于铁及非铁合金。

§(11)SMART BASE P7800既溶于油又溶于水的磷酸酯,在油中与硫、氯配合使用,用于难加工材料。

用水稀释成微乳状半透明液体,用于乳化油、半合成、轧制油等。

§(12)MAYFREE 133 磷-氮化合物,代替氯化石蜡,油溶性,用于水溶性配方。

酸值较高,在水溶性配方中须提高碱含量,如三乙醇胺等。

§DOG的含磷抗磨剂§Deophos Zn 8,Zn8–9.2%,S15–17%,P8%。

§Deophos218,S9.5–11.5%,P4.5%。

§Deophos 228,P7.8%。

§3、含硫极压剂,主要有硫化脂肪(动植物油),硫化脂肪酸酯,硫化烃,硫化聚合酯,烃基多硫/聚硫化物,水溶性硫化等。

用于用于研磨油、珩磨油、拉拔油、切削油、深孔钻油、轧制油等。

§(1)硫化脂肪酸酯T2810、T2815、T2820,适合调配黏度较小的珩磨油和拉拔油等,也用于切削,冲压,拉拔和成型。

§(2)硫化异丁烯T321,用于各种齿轮油和金属加工油。

§(3)硫化棉子油T404,深红棕色透明粘稠液体,用于导轨油、主轴油、切削油等。

§(4)硫化烯烃棉子油T405、T405A,有极压抗磨及减摩性能,用于导轨油、工业齿轮和切削油等。

§(5)BECROSAN LSM 9、LSM15L、LSM17,非活性硫化植物油酯§(6)LUBRIZOL®5340MW,高活性硫化烃§(7)SYN-ESTER®SE-115,非活性硫化聚合酯§(8)RC2317硫化植物脂肪酸酯,尤其用于深孔钻油、珩磨油等。

§(9)RC2515硫化植物脂肪酸酯/碳氢化合物,适用非铁金属和有色金属合金成形,用于研磨油、导轨油、珩磨油、工业齿轮油、拉拔油、切削油、轧制油。

§(10)RC2526硫化植物脂肪酸酯和碳氢化合物,硫含量约26%,活性硫约15%,可配制操作条件苛刻的水溶性和非水溶性切削液。

与无灰磷型添加剂复合能取代含氯极压剂。

§(11)RC2540二烃基五硫化物,硫含量约40%,活性硫约38%。

活性硫含量随温度上升稳步增加,结果是温度略有上升(50-60℃),就有显著的极压作用。

§(12)MAYCO BASE 1351 硫化脂肪§硫化脂肪酸酯§MAYCO BASE 1540 硫化烯烃§EX 95-281 硫化甲酯§MAYCO BASE 1210 硫化动物油§TPS 20 二叔烷基多硫化物§DOVERLUBE LS-3220 水溶性硫化添加剂,用于全合成、半合成、乳化油中。

§SPS 10 水溶性极压添加剂,用于乳化油半合成及全合成液中,适合重负荷加工。

§TPS 20 二叔烷基多硫化物,不腐蚀铜或其他黄色金属。

§TPS 32 二元叔基十二烷基聚硫化物,用于纯油或乳化切削油中,不用于黄色金属。

§TPS 44, TPS 54 二元叔基丁基聚硫化物,用于工业润滑油(齿轮油)和润滑脂。

§DOG的硫化剂:§硫化脂肪酸甲酯(DeoAdd M 10,M 16,MOZ 16,M 18,MX 18),浅色。

§硫化脂肪酸甲酯(DeoAdd MD 18,MDX 18,MDZ 18,ME 13),浅棕色。

§硫化脂肪酸甲酯(DeoAdd MSX 18),深色。

§硫化脂肪酸甲酯/三酸甘油酯(DeoAdd MRO 10,MR 16,MRX 16),浅色。

§硫化脂肪酸甲酯/三酸甘油酯(DeoAdd MRD 10,MRD 16,MRZ 16,MRD 18),浅棕色。

§硫化脂肪酸甲酯/三酸甘油酯(DeoAdd MRS 11),深色。

§硫化烯烃,DeoAdd1030浅色;1215浅棕色。

§硫化猪油,DeoAdd LR 11H浅色;LR 11浅棕色。

§超碱值磺酸钙,TBN通常大于400 mgKOH/g,包括油基和水基的产品,能吸附在金属表面,生成高强度膜,起极压和抗烧结作用,用于铁基和非铁金属加工,如金属成型和冲压、切削。

代替氯化石蜡。

§LUBRIZOL®5283C超碱值合成磺酸钙胶体,用于重负荷冲压、拉拔等成型和切削加工,用于油基、乳化液和半合成液中。

§LUBRIZOL®5318A超碱值磺酸钠,TBN 450mgKOH/g,代替氯化石蜡。

§LUBRIZOL®5347超碱值天然磺酸钙,用于低、中、高黏度基础油的铁质和非铁质金属的切削和成型。

§LUBRIZOL®5347LC超碱值合成磺酸钙。

§LUBRIZOL®5358超碱值合成磺酸钙,用于低、中、高黏度油的铁质和非铁质金属的切削和成型加工。

§Calcinate®C-400 CLR高碱值磺酸钙,油溶,用于金属加工液。

§Calcinate®C-400 R高碱值磺酸钙,钙/磺酸比经过专门优化,很好的油溶性,用于金属加工液。

§Calcinate C-400W高碱值磺酸钙,其胶体中所含的碳酸钙颗粒呈晶体结构,比一般磺酸钙中的碳酸钙颗粒小,极压性能优于400R和400CLR,能降低摩擦系数,起油性剂作用。

§1、磺酸盐类,主要有石油和合成磺酸钡、钠、钙、锌盐。

§(1)石油磺酸钡T701,对黑色和有色金属有良好的防锈性能,用于油基产品、乳化油和微乳化油。

§(2)石油磺酸钠T702,有较强亲水性,对金属起缓蚀作用,有较好防锈性及乳化性能,用于油基产品、乳化油和微乳化油。