基于S7-200和组态王的四级传送带控制系统

第四章 S7-200PLC基础知识

成一定的控制任务。

(2)扩展单元(I/O接口电路) 就是各种类型的输入/输出模块。例如:数字量I/O模块、模拟量I/O模块 (3)特殊功能模块 完成某种特殊控制任务的一些装置。如PID模块、定位控制模块。扩展 单元和特殊功能模块不能单独完成一定的控制任必须和主机一起使用 (4)人机界面: 例如 :编程器、文本显示器、操作员面板、触摸屏等。 (5)编程软件: 编程软件STEP7-Micro/WIN,人机界面组态软件 ProTool 、WinCC

4.4 寻址方式

按位寻址的格式为:Ax.y

必须指定元件名称、字节地址和位号,如图所示。图中MSB表 示最高位,LSB表示最低位。

MSB LSB 76543210 I0 I1 I2 I3 I4 I 4 .5 字节的位,即位号 位地址与字节地址之间的间隔 字节地址 元件名称(区域标志)

I 14 .2 I15

4.3 内部资源

(11)高速计数器(HC) CPU 22X提供了6个高速计数器HC0、HC1……HC5 (每个计 数器最高频率为 30KHz )用来累计比 CPU 扫描速率更快的事件。

高速计数器的当前值为双字长的符号整数。

(12)累加器(AC) 累加器是用来暂存数据, S7-200 PLC提供了4个32位累加器 AC0~AC3。累加器支持以字节(B)、字(W)和双字(D)的存 取。。

电气控制及PLC

2014.09

第4章 S7-200 PLC基础知识 • 主要内容:

• • • • • • • 4.1 4.2 4.3 4.4 4.5 4.6 4.7 概述 硬件系统 内部资源 寻址方式 指令系统 程序结构 S7-200 PLC的几个特性

2

4.1 概述

S7-200系列PLC是西门子公司推出的一种小型PLC。它适用于

PLC四节传送带设计

《PLC设计与实训》设计报告题目:四节传送带控制`姓名:王伟杰班级:14自动化4班学号:30指导老师:陈才学提交日期:2017年6月14日目录摘要: (3)一、总体设计方案 (3)设计题目及任务 (3)任务分析 (3)课题项目管理计划进度表 (3)设计目标 (3)设计方案及方案的合理性分析 (3)二、硬件电路设计 (3)CPU选型 (3)I/O口分配 (3)硬件电路图 (3)电路工作过程 (3)顺序启动 (3)顺序停止 (3)传送带A发生故障时的停止 (3)传送带B发生故障时的停止 (3)传送带C发生故障时的停止 (3)传送带D发生故障时的停止 (3)三、软件程序设计 (3)程序功能图设计 (3)软件程序单元设计 (3)顺序启动设计 (3)顺序停止设计 (3)顺序急停设计 (3)四、系统调试过程及结果分析 (3)硬件调试过程 (3)软件调试过程(含单独调试和联调) (3)设计实验结果及分析 (3)五、心得体会和持续改进建议 (3)附件: (3)1、系统运行和测试照片 (3)2、设计环节与课程能力对应关系 (3)3、成绩考核与评定 (3)设计题目(四节传送带控制)摘要:当今社会,科技发展迅速,在工业方面,计算机技术、半导体技术、控制技术、数字技术、通信网络技术等高新技术的发展息息相关,这些高新技术同样也推动了PLC(可编程逻辑控制器)的发展。

现在,我们的生活中有很多称为可编程控制器的小电脑在为我们服务,可编程控制器在工业控制、军工航天、信息处理、家用电器等方面的应用中表现的十分出色。

本次设计的题目是:四节传送带控制,主要以PLC来控制,使其具备顺序启动与顺序停止功能,当某条皮带发生故障时,该皮带及前面的皮带立即停止的自动控制等功能。

通过这次设计,初步掌握PLC的基本控制功能,学会使用PLC来解决一些简单的工程问题。

关键词:PLC;工业控制;四节传送带;顺序控制一、总体设计方案设计题目及任务题目2四节传送带控制(难度系数:***)控制要求1.总体控制要求:系统由传动电机M1、M2、M3、M4,故障设置开关A、B、C、D 组成,完成物料的运送、故障停止等功能。

毕业设计基于PLC的生产流水线监控系统设计

摘要随着当今社会科学技术的日新月异,各类物料输送的生产线对自动化程度的要求也越来越高,原有的生产送料装置,已远远不能满足当前高度自动化的需要。

保障生产的安全性、可靠性、降低生产成本、减少环境污染、减轻劳动强度、提高产品的质量及经济效益,是企业生存和发展所必须面临和解决的现实问题。

本课题是研究通过PLC系统来控制生产线,监控组态来模拟监控界面,实现生产的自动化,可视化。

本课题首先设计PLC控制系统,根据要求实现的功能分配IO口,接线,然后编制通过V4.0 step 7软件进行梯形图的编辑、运行,并把现场的小车运行状况实时传送给上位机,上位机采用力控组态软件进行监控。

监控组态是通过力控ForceContro7.0软件进行监控界面的编辑、运行。

首先设计监控界面,设置通信参数和IO口,使得上下位机能够可靠通信。

上位机监控系统主要通过按钮控制完成电机正反转,电动机正反转灯的显示,传送带的正反转,电动机的正反转控制小车的前进与后退及各种指示工位灯的颜色变化控制等功能。

将各个部件的动作脚本编辑程序,实现了生产流水线的小车运行状态监控。

关键词:PLC;监控组态;状态监控;力控AbstractThis topic is the study of the PLC system to control production lines, monitoring configuration to simulate the monitoring interface, production automation, visualization.Monitoring configuration is controlled through the power of software to monitor interface ForceControl7.0 edit, run. Power Control Power Control 6.0 ForceControl7.0 in adhering to proven technology, based on the historical database, HMI, I / O driver scheduling and other major core improvements were significantly improved with redesigned one of the core components.Through PLC software ladder editor, run. editing software for Siemens series of industrial products including SIMATIC S7, and -based programming, monitoring and parameter setting, SIMATIC industrial software is an important part. has the following features: hardware configuration and parameter setting, communication configuration, programming, testing, start-up and maintenance, document filing, operation and diagnostics functions. have all the features extensive online help, use the mouse to open or select an object, press F1 to get help for the object.With the rapid changes in science and technology in society today, various types of material handling automation production line of the increasingly high demand, the original production of feeding device, can not meet the current needs of a high degree of automation. Protect the production of security, reliability, lower production costs, reduce environmental pollution, reduce labor intensity and improve product quality and economic benefits, is the enterprise survival and development must face and solve reality.Keys word:PLC;configuration;step;Forcecontrol目录摘要 (I)Abstract ............................................................................................................................. I I1绪论 (1)1.1设计的意义和目的 (1)1.2课题的发展状况 (1)1.3课题需要完成的主要任务 (2)2 PLC的控制系统设计 (3)2.1总体结构图 (3)2.2 PLC软件概述 (3)3力控组态监控设计 (5)3.1力控软件的总体介绍 (5)3.1.1 力控的介绍 (5)3.1.2力控的产品发展史 (6)3.1.3数据文件及应用目录说明 (6)3.1.4力控软件的安装 (6)3.1.5力控软件的基本结构 (8)3.2工程管理器 (9)3.2.1工程管理器的建立 (9)3.2.2建立工程组态画面 (12)3.3 I/O设备 (14)3.3.1I/O设备的介绍 (14)3.3.2I/O设备的步骤 (14)3.4 组态动画 (16)3.4.1组态动画的组建 (16)3.4.2力控的对象类型 (17)3.4.3动画连接的类型 (17)3.4.4动画连接的使用 (18)3.4.5设置变量 (20)4系统运行测试 (21)4.1正转运行 (21)4.2反转运行 (27)4.3移位运行 (28)4.4单周期运行 (29)4.5复位运行 (36)总结 (38)致谢 (39)参考文献 (40)附录 (41)1绪论1.1设计的意义和目的基于PLC控制生产流水线可以减少人员的数量,操作简单,省时省力。

MCGS

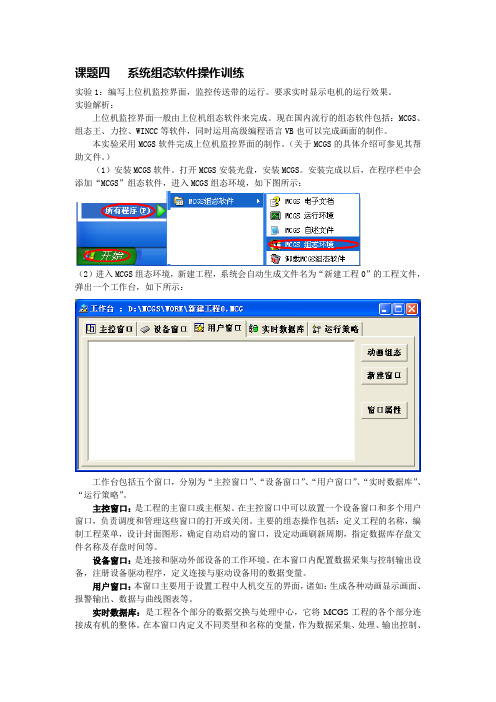

课题四系统组态软件操作训练实验1:编写上位机监控界面,监控传送带的运行。

要求实时显示电机的运行效果。

实验解析:上位机监控界面一般由上位机组态软件来完成。

现在国内流行的组态软件包括:MCGS、组态王、力控、WINCC等软件,同时运用高级编程语言VB也可以完成画面的制作。

本实验采用MCGS软件完成上位机监控界面的制作。

(关于MCGS的具体介绍可参见其帮助文件。

)(1)安装MCGS软件。

打开MCGS安装光盘,安装MCGS。

安装完成以后,在程序栏中会添加“MCGS”组态软件,进入MCGS组态环境,如下图所示:(2)进入MCGS组态环境,新建工程,系统会自动生成文件名为“新建工程0”的工程文件,弹出一个工作台,如下所示:工作台包括五个窗口,分别为“主控窗口”、“设备窗口”、“用户窗口”、“实时数据库”、“运行策略”。

主控窗口:是工程的主窗口或主框架。

在主控窗口中可以放置一个设备窗口和多个用户窗口,负责调度和管理这些窗口的打开或关闭。

主要的组态操作包括:定义工程的名称,编制工程菜单,设计封面图形,确定自动启动的窗口,设定动画刷新周期,指定数据库存盘文件名称及存盘时间等。

设备窗口:是连接和驱动外部设备的工作环境。

在本窗口内配置数据采集与控制输出设备,注册设备驱动程序,定义连接与驱动设备用的数据变量。

用户窗口:本窗口主要用于设置工程中人机交互的界面,诸如:生成各种动画显示画面、报警输出、数据与曲线图表等。

实时数据库:是工程各个部分的数据交换与处理中心,它将MCGS工程的各个部分连接成有机的整体。

在本窗口内定义不同类型和名称的变量,作为数据采集、处理、输出控制、动画连接及设备驱动的对象。

运行策略:本窗口主要完成工程运行流程的控制。

包括编写控制程序(if…then脚本程序),选用各种功能构件,如:数据提取、历史曲线、定时器、配方操作、多媒体输出等。

为了实现画面的监控,首先需要制作动作画面,将需要监控的图形制作出来,同时通过设置通道连接,利用计算机采集PLC里面的数据,然后将PLC的实时数据与图形画面相关的属性进行连接,就可以实现画面的动画效果,也可以监控相关的参数。

搬运机械手电气控制系统设计

目录第1章概述 (1)1.1 PLC简介 (1)1.2机械手概述 (1)1.3 机械手控制系统设计步骤 (2)第2章控制方案论证 (3)2.1 搬运机械手的设计原理 (3)2.2 PLC的选取 (4)第3章控制系统硬件电路设计 (7)3.1传送带A,B主电路图及传送带B的控制电路图 (7)3.2PLC控制面板及接口电路图 (8)第4章控制系统软件设计 (10)4.1控制系统的软件设计原理 (10)4.2梯形图 (12)第5章控制系统调试 (14)5.1 控制系统的调试过程 (14)总结 (15)参考文献 (16)附录 (17)第1章概述1.1PLC简介自二十世纪六十年代美国推出可编程逻辑控制器(Programmable Logic Controller,PLC)取代传统继电器控制装置以来,PLC得到了快速发展,在世界各地得到了广泛应用。

同时,PLC的功能也不断完善。

随着计算机技术、信号处理技术、控制技术网络技术的不断发展和用户需求的不断提高,PLC在开关量处理的基础上增加了模拟量处理和运动控制等功能。

今天的PLC 不再局限于逻辑控制,在运动控制、过程控制等领域也发挥着十分重要的作用。

通用PLC应用于专用设备时可以认为它就是一个嵌入式控制器,但PLC相对一般嵌入式控制器而方具有更高的可靠性和更好的稳定性。

实际工作中碰到的一些用户原来采用嵌入式控制器,现在正逐步用通用PLC或定制PLC取代嵌入式控制器。

1.2机械手概述工业机械手是近几十年发展起来的一种高科技自动化生产设备。

工业机械手是工业机器人的一个重要分支。

它的特点是可通过编程来完成各种预期的作业任务,在构造和性能上兼有人和机器各自的优点,尤其体现了人的智能和适应性。

机械手作业的准确性和各种环境中完成作业的能力,在国民经济各领域有着广阔的发展前景。

机械手技术涉及到力学、机械学、电气液压技术、自动控制技术、传感器技术和计算机技术等科学领域,是一门跨学科综合技术。

组态王与S7-200 SMART以太网通信详解

主题:组态王与S7-200 SMART以太网通信详解/club/bbs/post.aspx?b_id=64&a_id=1139577&s_id=0&num=2#anch /club/bbs/post.aspx?b_id=64&a_id=1139205&s_id=0&num=5#anch2014-04-16 17:54:35 楼主1.在亚控公司网站下载2013年9月更新的驱动程序,版本为60.1.24.30,网址如下::8080/driverdownload/Kingview_Generic_Version_Extendedview.asp?Number =414老版本的驱动不支持S7-200 SMART。

2.改写下载的驱动中的下载的驱动中有两个文件夹“KS驱动”和“KV驱动”。

使用其中的“KV驱动”。

将该文件夹中的初始化文件“kvS7200.ini”原文为[192.168.31.12:0]LocalTSAP=4D57RemoteTSAP=4D57TpduTSAP=000ASourceTSAP=0009[192.168.31.33:0]/SMARTLocalTSAP=1000RemoteTSAP=1000TpduTSAP=000ASourceTSAP=0009将它改写为:[192.168.2.1:0]LocalTSAP=0101RemoteTSAP=0101TpduTSAP=000ASourceTSAP=0009其中的“192.168.2.1”是CPU的IP地址。

如果有多台PLC,应列出它们的IP地址,例如[192.168.2.1:0][192.168.2.2:0]3.安装驱动程序单击Windows的“开始”按钮,执行菜单命令“\所有程序\组态王6.55\工具\安装新驱动”,打开驱动安装工具。

单击按钮,打开保存驱动的文件夹,双击其中的驱动文件“S7_TCP.dll”,单击“安装驱动”按钮,安装成功后显示“安装完成!”。

基于PLC的温度控制系统设计

基于PLC的温度控制系统设计作者:贾二林张国栋来源:《科学与财富》2014年第11期摘要:本文主要介绍了S7-200可编程控制器和温度控制的设计方案。

编程时调用了编程软件STEP 7 -Micro WIN中自带的PID控制模块,使得程序更为简洁,运行速度更为理想。

利用组态王设计人机界面,实现控制系统的实时监控、数据的实时采样与处理。

实验证明,此系统具有快、准、稳等优点,在工业温度控制领域能够广泛应用。

0 绪论在工业自动化领域内,PLC以其可靠性高、抗干扰能力强、功能强大、能耗低、体积小和其他重要特性被广泛应用于现代工业自动中。

在当前的工业控制中,通常以PLC 为现场的控制设备,用于数据采集和处理、输出控制、逻辑判断等;而上位机则是利用HMI 软件来完成工业控制状态、流程与参数的显示,实现监控、管理、分析和存储等功能。

这种监控系统充分利用了PLC 和计算机的特点,因此获得了普遍的应用。

通过这种方式设计一个温度控制系统,把基于PLC 的下位机与完成HMI功能的上位机相结合,组成分布式控制系统,从而达到了对温度的自动控制[1]。

1 系统总体设计方案根据温度控制系统的要求,本设计由S7-200PLC作为中央处理单元,Fameview作为监控组态软件,实现恒温控制系统的实时监控。

系统包括硬件和软件两部分。

完成整个系统的需求应该是由软件和硬件共同努力、相互协调工作。

本设计由工控机作为上位机监控整个系统,PLC等其他元件作为下位机完成具体控制要求,上位机与下位机之间的通信通过以太网的联接来达到通信的状态要求,以确保更好的完成对系统的监控。

系统总体结构图如图1所示[2]。

图1 系统总体结构图2 系统硬件电路设计图2是温度控制系统硬件接线图,其中可以看到CPU226有两个扩展模块,并且与监控室连接,便于值班人员操作控制。

图2 硬件接线图本设计采用CPU226作为主处理器,分别扩展了模拟量输入模块EM231以及模拟量输出模块EM232。

西门子实验指导书(S7-200-CPU226)

实验指导书启东计算机总厂有限公司DICE - PLCSM400目录第一章系统简介一、可编程序控制器(PC)主机二、编程装置三、输入输出部分四、输入/输出接口的使用方法五、实验演示屏介绍第二章软件的安装与使用一、软件的安装二、软件的使用第三章PLC控制实验实验一基本指令实验实验二定时器及计数器指令实验实验三移位寄存器指令实验实验四置位/复位及脉冲指令实验实验五跳转指令实验实验六常用功能指令实验实验七舞台灯的PLC控制实验八LED数码管显示控制实验九交通信号灯的自动控制实验十驱动步进电机的PLC控制实验十一电机的星/三角启动控制实验十二机械手的PLC自动控制实验十三四层电梯的PLC控制实验十四刀库捷径方向选择控制实验十五物料混合控制实验十六水塔水位控制实验十七邮件分拣控制实验十八四级传送带的控制第四章电子实验演示装置的使用一、简介二、电子实验演示装置软件的安装三、电子实验装置的测试四、电子实验演示装置的实验五、电子演示装置的实验说明正文第一章系统简介西门子(SIMATIC)S7-200系列小型PLC(Micro PLC)可应用于各种自动化系统。

紧凑的结构、低廉的成本以及功能强大的指令使得S7-200 PLC成为各种小型控制任务的理想的解决方案。

S7-200产品的多样化以及基于Windows的编程工具,使您能够更加灵活地完成自动化任务。

S7-200功能强,体积小,使用交流电源可在85~265V范围内变动,且机内还设有供输入用的DC-24V电源。

可编程序控制器(简称PC)在进行生产控制或实验时,都要求将用户程序的编码表送入PC的程序存贮器,运行时PC根据检测到的输入信号和程序进行运算判断,然后通过输出电路去控制对象。

所以典型的PC系统由以下三部分组成:输入/输出接口、PC主机、通讯口。

一、可编程序控制器(PC)主机在我们的实验箱中,选用的PC主机是SIMATIC S7-200 CPU226,有24个输入点,16个输出点,可采用助记符和梯形图两种编程方式。

PLC自动门控制系统正文

PLC自动门控制系统摘要:设计了一种基于PLC的自动门控制系统,系统实现的是感应器件在检测到人或物时产生一种电信号,将该信号传送到PLC后,PLC再通过驱动装置、传动装置作用于自动门,最终结果是实现自动门的控制。

关键字:PLC可编程控制器;自动门;S7-200引言自动门是门的一种衍生,是门功能的一种拓展。

自动门指的是:能够把人或物靠近门的动作视为一种入门授权,置为开门的信号,通过驱动装置将门开闭,人走开以后将门关闭,对门的开关实现控制的装置。

我国的经济高速发展,使得自动门成为了人们日常生活中不可缺少的一种工具。

自动门适用于许多场合,在自动门的控制设计中,人们首先考虑的是稳定、安全、环保。

自动门有很多控制方式,从控制器方面来分类:有继电器控制,有智能控制器控制。

继电器控制方式存在一些缺陷:用建筑物电源对电动机的控制比较困难,只能用油压,空压进行速度控制,电能的应用率很低。

但是当前市场上常见的银行自动门控制方式都是继电器控制。

因此诞生了智能控制器的控制方式。

智能控制的方式具有较高的稳定性和安全性,所以得到了很广泛的应用。

智能控制器的优点是:安装方便和体积小。

而PLC做为典型的一种智能控制器,它专用于工业环境下。

PLC控制方式在很多地方得到了普及。

具有以下的一些优点:稳定,可靠性高,抗干扰能力强。

硬件配套齐全,控制结构简单,适用性强,能耗低,维护方便。

编程方便,易学易用,深受工作人员的喜爱。

而且成本低,功能强大。

采用可编制程存储器,用来在其内部存储执行逻辑运算、顺序运算、计时、计数和算术运算等操作的指令,并可以通过数字或模拟式和开关量的逻辑控制的输入和输出。

因此PLC控制方式已经在很多地方得到了普及。

根据自动门的诸多条件,本课题主要研究平移型自动门,平移型自动门是最常见的一种自动门类型。

具体的操作是在门的两侧安装感应器件,当人进出门时,感应器件会收到一个信号将给PLC控制装置一个信号,控制装置通过驱动部分来作用。

毕业设计(论文)-装配流水线PLC模拟控制

武夷学院成人高等教育毕业论文(设计)题目装配流水线的PLC模拟控制姓名学号系(教学点)电子工程系年级、专业09机电一体化层次、形式指导教师、职称:摘要:本文主要是介绍PLC模拟控制在工业生产中的运用,要求学会使用组态软件和PLC(SIMEINS S7-200)控制系统连接,采用下位机执行,上位机监控的方法,构建完成装配流水线的模拟控制系统。

通过PLC模拟控制和组态的监控,本文实现了装配流水线的控制和监视。

关键词:PLC控制;下位机执行;上位机监控;组态监控(本文将以实验论述来讲述PLC的相关知识)。

黄峰(武夷学院电子工程系福建武夷山 354300)一. 本论1 引言1.1 PLC = Programmable logic Controller,可编程逻辑控制器,一种数字运算操作的电子系统,专为在工业环境应用而设计的。

它采用一类可编程的存储器,用于其内部存储程序,执行逻辑运算,顺序控制,定时,计数与算术操作等面向用户的指令,并通过数字或模拟式输入|输出控制各种类型的机械或生产过程,是工业控制的核心部分PLC = Programmable Logic Controller,可编程控制器。

另外PLC还有以下几个名称:PLC = Power Line Communication,电力线通信,即我们俗称的“电力线上网”。

可编程控制器(Programmable Controller)是计算机家族中的一员,是为工业控制应用而设计制造的。

早期的可编程控制器称作可编程逻辑控制器(Programmable Logic Controller),简称PLC,它主要用来代替继电器实现逻辑控制。

随着技术的发展,这种装置的功能已经大大超过了逻辑控制的范围,因此,今天这种装置称作可编程控制器,简称PC。

但是为了避免与个人计算机(Personal Computer)的简称混淆,所以将可编程控制器简称PLC,plc自1966年出现,美国,日本,德国的可编程控制器质量优良,功能强大。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要本文介绍一种以组态王为主要设计平台,并以组态王6.53软件和PLC进行辅助设计的传送带监控系统。

本设计根据设计要求,进行了PLC相关设计,设置了欢迎画面、手动控制画面、自动控制画面、配方画面和退出画面,采用了动画切换、定义变量、动画设计和命令语言编程等方式,另外还设置了手动控制、自动控制和配方功能,实现了对整个传送带的监控系统。

本系统采用四节传送带电路,以PLC为控制核心,以Wincc软件组态的人机界面为监控中心,具备顺序起动和顺序停止功能;当某条传送带发载料超重时,前面的皮带机立即停止,该传送带及其后面传送带延时停止的自动控制功能;当某条传送带发生故障时,该传送带及其前面的传送带立即停止的自动控制等功能。

关键词:监控系统,传送带,组态王,配方ABSTRACTThis paper introduces a kind of automatic Conveyer belt system based on kingview6.53 software for the main platform design. According to the design requirements,the design set the welcome screen, manual control, automatic control picture frames, the formula and out from the picture-picture. According to the design requirements,the design set the animation switching, define a variable, animation design and command language programming method . According to the design requirements, the design set the manual control, automatic control and formula function, realize the automatic Conveyer belt of the monitoring system. According to the design requirements,the design set the realize the automatic Conveyer belt of the monitoring system.Using plc for control center,the man-machine the Wincc software configured for surveillance center, the conveyor possess sequence starting and sequence stopping function; When a conveyor belt in material overweight,In front of the belt conveyor stop immediately, The conveyor belt and following conveyors delay stop of automatic control function;When one of the conveyor belt is at fault,The conveyor belt and forward conveyors to immediately stop of automatic control function.Keywords:monitoring system,Conveyer belt KingView, recipe目录第1章绪论 (1)1.1 传送带的起源与发展 (1)1.2 PLC的发展 (2)1.3 组态软件的发展 (3)1.4 传送带的研究方案及应用前景 (4)第2章设计方案与要求 (5)2.1 四级传送带的研究方案 (5)2.2 设计要求 (6)第3章PLC系统设计 (8)3.1 S7—200的概述 (8)3.2 硬件设计 (8)3.2.1 系统的控制要求 (8)3.2.2主电路的设计 (9)3.2.3 控制电路 (9)3.3软件设计 (10)3.3.1 设计程序流程图 (10)3.3.2 PLC的软件特点 (11)第4章四级传送带组态王的设计 (13)4.1工程的建立和定义外部设备 (13)4.1.1新工程的建立 (13)4.1.2 外部设备的定义 (15)4.2 组态画面的设计 (17)4.2.1组态画面建立 (17)4.2.2 建立画面的方法 (19)4.2.3 画面的切换 (21)4.3 定义组态变量 (23)4.4动画设计 (28)4.5命令语言 (30)4.5.1 手动画面控制命令语言 (30)4.5.2 自动画面控制命令语言 (31)第5章PLC与组态的验证 (32)5.1 PLC的验证 (32)5.2 组态的验证 (34)结论 (40)参考文献 (41)致谢: (42)附录1 PLC梯形图 (43)附录2 PLC语句表 (45)附录3手动控制画面命令语言 (47)附录4自动控制画面命令语言 (50)第1章绪论1.1 传送带的起源与发展1、传送带系统的起源17世纪中,美国开始应用空架索道传送散装物料;19世纪中叶,各种现代结构的传送带输送机相继出现。

皮带式传送带设备1868年,在英国出现了皮带式传送带输送机;1887年,在美国出现了螺旋输送机;1905年,在瑞士出现了钢带式输送机;1906年,在英国和德国出现了惯性输送机;此后,传送带输送机受到机械制造,电机,化工和冶金工业技术进步的影响,不断完善,逐步完成车间内部的传送,发展的完成在企业内部,企业之间甚至城市之间的物料搬运,成为物料搬运系统机械化和自动化不可缺少的组成部分。

2、传送带系统的发展未来传送带设备的将向着大型化发展,扩大使用范围,物料自动分拣,降低能量消耗,减少污染等方面发展。

大型化包括大输送能力,打单机长度和大输送倾角等各个方面。

水利输送装置的长度已达440公里以上带式输送机的单机长度已近15公里,并已出现由若干台组成联系甲乙两地的“带式输送带”。

不少国家正在探索长距离,大运量连续输送无聊的更完善的输送结构。

扩大输送机的使用范围,是指发展能在高温,低温条件下有腐蚀性,放射性,易燃性物质的环境中工作的,以及能输送炽热,易爆,易结团,粘性物料的传送带设备。

本论文设计了一个多级传送带传送系统,它多用于处于复杂地形的大型工业厂矿。

系统采用可编程的控制器(PLC)做下位机控制,上位机则采用工业通用组态软件—“组态王”设计控制画面,并最终完成上下机位的通信以达到直观方便的控制效果。

多级皮带传输系统凭借它自身的特点和优势在现代工业中有着重要的作用和地位,最典型的应用就是我们常说的输煤系统,输煤系统的组成部分包括给煤机,皮带,破碎机,三通,卸料器等。

1、继电器用于传送带的特点继电器用于传送带系统当中,控制技术较成熟,不能实现算术运算,控制系统控制逻辑采用硬件接线,利用继电器机触点的串联或并联等组合成控制逻辑,其连线多且复杂、体积大、功耗大,系统构成后,想再改变或增加功能、较为困难,不利于产品的更新换代。

由于继电器控控制系统使用了大量的机械触点,连线多,触点开闭时存在机械磨损、电弧烧伤等现象,触点寿命短,所以可靠性和可维护性较差。

2、单片机用于传送带的特点比较继电器控制逻辑可以很复杂,方便地实现算术运算,其体积小,功耗低,利于产品的更新换代,在工业环境下应用抗干扰能力差。

3、PLC用于传送带的特点相对于继电器控制系统,输入输出接入点少,可靠性高,完全可实现单片机控制系统的数学运算,可靠性高于单片机控制系统。

4、组态用于传送带的特点相对于纯PLC控制系统,能适应种类繁多的控制设备和过程其开发周期长不利影响;也避免了倘若原来的编程人员因工作变动而离去时,则必须同其他人员或新手进行源程序的修改,因而更是相当困难不利局面。

它能够很好地解决传统工业控制存在的种种问题,使用户能根据自己的控制对象和控制目的的任意组态,完成最终的自动化控制工程。

另外对生产现场可以实时监控,进行报表等操作,不但可以改善生产操作人员的工作环境,而且可以保证产品的工艺和质量的要求。

1.2 PLC的发展PLC英文全称Programmable Logic Controller ,中文全称为可编程逻辑控制器,定义是:一种数字运算操作的电子系统,专为在工业环境应用而设计的。

它采用一类可编程的存储器,用于其内部存储程序,执行逻辑运算,顺序控制,定时,计数与算术操作等面向用户的指令,并通过数字或模拟式输入/输出控制各种类型的机械或生产过程.PLC是可编程逻辑电路,也是一种和硬件结合很紧密的语言,在半导体方面有很重要的应用,可以说有半导体的地方就有PLC 。

PLC是一种专门为在工业环境下应用而设计的数字运算操作的电子装置。

它采用可以编制程序的存储器,用来在其内部存储执行逻辑运算、顺序运算、计时、计数和算术运算等操作的指令,并能通过数字式或模拟式的输入和输出,控制各种类型的机械或生产过程。

PLC及其有关的外围设备都应该按易于与工业控制系统形成一个整体,易于扩展其功能的原则而设计。

在工业生产过程中,大量的开关量顺序控制,它按照逻辑条件进行顺序动作,并按照逻辑关系进行连锁保护动作的控制,及大量离散量的数据采集。

传统上,这些功能是通过气动或电气控制系统来实现的。

目前,PLC在国内外已广泛应用于钢铁、石油、化工、电力、建材、机械制造、汽车、轻纺、交通运输、环保及文化娱乐等各个行业,使用情况大致可归纳为如下几类。

21世纪,PLC会有更大的发展。

从技术上看,计算机技术的新成果会更多地应用于可编程控制器的设计和制造上,会有运算速度更快、存储容量更大、智能更强的品种出现;从产品规模上看,会进一步向超小型及超大型方向发展;从产品的配套性上看,产品的品种会更丰富、规格更齐全,完美的人机界面、完备的通信设备会更好地适应各种工业控制场合的需求;从市场上看,各国各自生产多品种产品的情况会随着国际竞争的加剧而打破,会出现少数几个品牌垄断国际市场的局面,会出现国际通用的编程语言;从网络的发展情况来看,可编程控制器和其它工业控制计算机组网构成大型的控制系统是可编程控制器技术的发展方向。

目前的计算机集散控制系统DCS (Distributed Control System)中已有大量的可编程控制器应用。

伴随着计算机网络的发展,可编程控制器作为自动化控制网络和国际通用网络的重要组成部分,将在工业及工业以外的众多领域发挥越来越大的作用。