铁矿石工艺流程

铁矿选矿厂工艺流程

铁矿选矿厂工艺流程铁矿选矿是指从铁矿石中提取铁矿石中的铁资源,经过一系列的物理、化学处理过程,最终得到高品质的铁矿石产品。

铁矿选矿厂工艺流程是一个复杂的过程,需要经过多个阶段的处理和加工。

下面将详细介绍铁矿选矿厂的工艺流程。

1. 破碎和磨矿。

铁矿石通常是以岩石的形式存在,首先需要将原始的铁矿石进行破碎和磨矿处理。

破碎过程通常采用颚式破碎机或圆锥破碎机进行粗碎,然后再通过磨矿机进行细碎,将原始的铁矿石破碎成适合选矿过程的颗粒大小。

2. 磁选。

磁选是铁矿选矿的重要环节,通过磁选过程可以将铁矿石中的磁性矿物和非磁性矿物进行分离。

通常采用磁选机进行磁选处理,通过磁场的作用,将磁性矿物吸附在磁选机上,而非磁性矿物则被排除。

这样可以有效地提高铁矿石的品位,减少后续的冶炼成本。

3. 浮选。

在磁选之后,还需要进行浮选处理,将铁矿石中的硫化物进行分离。

通常采用浮选机进行浮选处理,通过向矿浆中加入药剂,使硫化物和其他矿物发生吸附作用,然后通过气泡的作用将其分离。

这样可以有效地提高铁矿石的品位,减少后续的冶炼成本。

4. 脱水。

经过磁选和浮选处理后,得到的铁矿石浆需要进行脱水处理,将其中的水分进行脱除。

通常采用压滤机或离心机进行脱水处理,将铁矿石浆中的水分进行脱除,得到干燥的铁矿石精矿。

5. 精矿处理。

经过脱水处理后,得到的铁矿石精矿还需要进行进一步的处理,通常包括磨矿、磁选和浮选等环节,以进一步提高铁矿石的品位和品质。

6. 成品铁矿石。

经过以上的一系列处理过程,最终可以得到高品质的成品铁矿石,可以直接用于冶炼生产高品质的铁制品。

以上就是铁矿选矿厂的工艺流程,通过破碎和磨矿、磁选、浮选、脱水和精矿处理等环节,可以将原始的铁矿石进行高效、高品质的提取和加工,为后续的冶炼生产提供优质的原料。

铁矿选矿工艺流程

铁矿选矿工艺流程

铁矿选矿是指通过一系列的工艺流程将含铁矿石中的有用矿物

与杂质分离,从而获得高品位的铁矿石。

铁矿选矿工艺流程通常包

括破碎、磨矿、磁选、重选等环节,下面将对铁矿选矿工艺流程进

行详细介绍。

首先是破碎环节。

破碎是将原始的铁矿石经过一定的破碎设备

进行粉碎,使其达到一定的颗粒度,便于后续的工艺处理。

常用的

破碎设备有颚式破碎机、圆锥破碎机等。

破碎后的铁矿石颗粒度一

般在10-25毫米之间。

接下来是磨矿环节。

磨矿是将破碎后的铁矿石进行进一步的细磨,以提高矿石的浮选性能。

常用的磨矿设备有球磨机、棒磨机等。

磨矿后的铁矿石颗粒度一般在0.074-0.4毫米之间。

然后是磁选环节。

磁选是利用磁性矿物和非磁性矿物在磁场中

的不同行为进行分离的工艺。

经过磁选处理后,可以将铁矿石中的

磁性矿物(如赤铁矿、磁铁矿等)与非磁性矿物(如石英、方铅矿等)分离开来,从而提高铁矿石的品位。

最后是重选环节。

重选是利用矿石中不同矿物的密度、颜色、

形态等物理性质进行分离的工艺。

通过重选处理,可以进一步提高

铁矿石的品位,去除其中的杂质,得到更纯净的铁矿石。

除了上述主要的工艺环节外,铁矿选矿过程中还可能包括脱硫、脱磷、脱碳等辅助处理,以满足不同铁矿石的品位要求。

总的来说,铁矿选矿工艺流程是一个复杂的过程,需要经过多

个环节的处理才能得到高品位的铁矿石。

通过合理的工艺流程设计

和设备选择,可以实现对铁矿石的有效分离和提纯,为后续的冶炼

工艺提供优质的原料。

铁矿加工流程

铁矿加工流程铁矿石加工工艺流程具体为:铁矿石经过破碎、筛分、磨矿、分级、磁选、浮选、重选、焙烧还原、过滤脱水等程序逐渐选出铁。

使含有铁元素或铁化合物能够经济利用的矿物集合体。

该工艺流程采用的主要有颚式破碎机、圆锥破碎机、振动筛、球磨机、浮选机、跳汰机、螺旋溜槽、磁选机、螺旋分级机、回转窑、烘干机等。

1、铁矿石加工工艺流程-铁矿石破碎工艺流程:铁矿石破碎工艺流程中一般采用了喂料机、头破、二破、筛分、细碎、干选这几道工序,为了经济起见,通常进入干选机的矿石粒度越细,含铁矿石被干选出的比例就越高。

一些小的选矿厂直接将细颚破破碎的铁矿石进行干选作业,造成极严重的自然资源浪费。

铁矿石生产作业中头破一般选用颚式破碎机,大型的生产单位(尤其是国外大型矿山)采用旋回式破碎机。

颚式破碎机是最为传统也是最为稳定可靠的粗级破碎设备,应用的范围最为广泛。

铁矿石破碎生产流程中,二破的选用一般有两种类型:要么是细颚破,要么是圆锥破碎机。

细颚破一般用于较小的铁矿石选场,其设备价值较低,结构简单,维护简捷方便。

但是,细颚破的排料口最小只能调节到25mm,因此其破碎粒度一般在40mm 以下。

圆锥破碎机结构较为复杂,设备价值较高。

但是,其产量较大,破碎粒度较细,耐磨件的时候用寿命较长。

因此,圆锥破碎机在较为大型的铁矿石选场被大量使用。

从铁矿石的生产效率和成本来说,采用圆锥破碎机可以有效的降低生产成本。

因为圆锥破碎机可以提供更小的产品粒度,从整体工艺上来说,采用层压设备完成铁矿石的主要破碎任务是最为经济的生产方式。

2、铁矿石加工工艺流程-铁矿石筛分工艺流程:铁矿石筛分设备一般采用圆振动筛,将二破完成的物料进行筛分作业。

一般可以将10mm或者更小的物料筛分后进行干选,10~40mm的物料筛分后进入细碎机进行细碎作业,40mm以上的物料返回到二破中进行回料破碎。

当然,筛分的粒度范围可以根据实际进行调整,以期达到最经济的作业模式。

3、铁矿石加工工艺流程-铁矿石磨矿工艺流程:铁矿石的选矿厂大多采用一段磨矿或两段磨矿,其中两段磨矿可分为两段连续磨矿和阶段磨矿阶段选别流程。

铁矿选矿工艺流程

铁矿选矿工艺流程铁矿选矿工艺流程是指通过一系列的物理和化学方法将铁矿从矿石中分离出来的过程。

下面是一个简化的铁矿选矿工艺流程的描述。

首先,原料的准备。

铁矿选矿的原料主要是含有铁矿石的岩石,其中主要的铁矿石有赤铁矿、磁铁矿和褐铁矿。

岩石通常需要经过破碎和磨矿的处理,将其粉碎为合适的粒度。

其次,矿石的重力分离。

矿石中的铁矿石通常比其它岩石更重,因此可以利用重力分离的原理将铁矿石从矿石中分离出来。

常用的重力分离设备有浮选机和螺旋选矿机等。

这些设备通过调整浮选药剂的配比和旋转速度来实现矿石的分离。

接着,矿石的磁性分离。

对于含有磁性铁矿石的矿石,可以利用磁性分离的原理将铁矿石从矿石中分离出来。

常用的磁性分离设备有湿式磁选机和干式磁选机等。

这些设备通过调整磁场强度和分离速度来实现矿石的分离。

然后,矿石的浮选分离。

铁矿石通常含有硅酸盐和硅酸钙等杂质,通过浮选可以减少这些杂质对铁矿石的影响。

浮选是利用物理和化学性质的差异将矿石中的有用矿物与杂质分离开来。

常用的浮选设备有浮选机和浮选槽等。

浮选药剂的选择和配比对浮选效果有重要影响。

最后,矿石的干燥和精选。

将分离出来的铁矿石进行干燥,除去其表面的水分。

然后对铁矿石进行精选,选取出粒度适中、质量合格的铁矿石。

常用的精选设备有振动筛和鳞状挡板等。

整个铁矿选矿工艺流程需要精细控制各个环节的参数,以达到最佳的分离效果。

此外,还需要进行废水处理和废弃物处理,以保护环境。

铁矿选矿工艺的优化可提高矿石的回收率和品位,降低生产成本,提高生产效益。

总结起来,铁矿选矿工艺流程是一个复杂的过程,需要通过一系列的物理和化学方法将铁矿石从矿石中分离出来。

每个环节都需要合理设计和精细控制,以达到最佳的分离效果。

这是一个既重要又具有挑战性的工艺过程,对于铁矿石行业的发展具有重要意义。

铁矿石的烧结与冶炼

04

铁矿石烧结与冶炼的环境 影响与控制

大气污染物排放与控制

大气污染物排放

在铁矿石的烧结和冶炼过程中,会产生大量的烟尘、二氧化硫、氮氧化物等大气污染物。这些污染物不仅对环境 造成严重污染,还会对人类健康产生严重影响。

02

铁矿石烧结过程

原料准备

01

02

03

铁矿石

选择品位高、成分稳定的 铁矿石作为原料,确保烧 结矿的质量和产量。

燃料

通常使用焦粉或煤粉作为 燃料,提供烧结所需的热 量。

熔剂

加入适量的熔剂,如石灰 石、白云石等,以调整烧 结矿的矿物组成和化学成 分。

配料与混料

配料

根据原料的化学成分和烧结矿的质量 要求,计算各种原料的配比,确保烧 结矿的品位、碱度和其它化学成分符 合要求。

利用

将处理后的烧结矿作为高炉炼铁的原 料,通过高炉冶炼提取出铁水,进一 步加工成各种钢材和铁制品。

03

铁矿石冶炼工艺

直接还原冶炼

直接还原冶炼是一种将铁矿石在还原气氛下进行高温处理,直接将铁矿石中的铁 氧化物还原成金属铁的过程。该工艺通常使用气体或固体还原剂,如天然气、煤 、焦炭等。

直接还原冶炼工艺具有流程短、能耗低、污染小等优点,但生产出的铁金属品位 较低,通常需要进一步加工处理。

混料

将各种原料按照配比混合均匀,确保 烧结过程中各组分能够均匀反应。

烧结矿的冷却与破碎

冷却

烧结矿从烧结机下来后,通过冷却设备将其冷却至适宜的温度,以利于后续的破 碎和运输。

破碎

烧结矿冷却后,经过破碎设备将其破碎至合适的粒度,以便于高炉冶炼。

冶炼工艺流程

冶炼工艺流程冶炼是将矿石中的金属成分分离出来,从而得到高纯度的金属的过程。

冶炼工艺流程是指完成冶金过程所需要的各种步骤和操作。

下面将以铁矿石冶炼为例,介绍一下其工艺流程。

首先,铁矿石经过储存和预处理后,进入炼铁炉。

炼铁炉是铁矿石经过高温热解的主要设备。

在炼铁炉中,铁矿石与燃料(一般为焦炭)和熔剂(一般为石灰石)一同放入炉中。

在高温条件下,铁矿石中的金属铁氧化成金属铁,并与熔剂中的氧化物产生化学反应,从而得到液态的铁水。

然后,经过一系列的工艺操作,铁水中的杂质被除去。

先是通过高炉各部位的不同温度层次,使铁水中的硫、磷等轻杂质向上移动,并夹带在废渣中被排出,这个过程称为脱硫和脱磷。

然后是通过脱硅,将铁水中的硅除掉,以获得更高纯度的铁。

接下来,将脱硅后的铁水注入连铸机。

连铸机利用铜管将铁水注入到水冷铜模内,通过冷却和凝固,得到不同形状和尺寸的铁水坯。

这个过程称为铸造。

连铸机具有高速度连铸、高温矫正和在线加热等特点,能够保障产品质量和生产效率。

最后,经过冷却处理的铁水坯将进一步进行热处理和加工。

通常会使用热轧或冷轧工艺。

热轧是将铁水坯在高温条件下进行加热,破坏晶粒结构,从而改变材料的力学性能和形状;而冷轧则是在室温下通过辊压,使坯料形成所需的尺寸和形状。

经过轧制后,还需要进行退火和酸洗等处理,以去除不良的组织和表面氧化。

以上就是铁矿石冶炼的工艺流程。

在现代冶炼工艺中,还有一些辅助工艺和设备的使用,如熔化改质、氧气转炉和电炉等。

这些技术和设备的应用,不仅提高了工艺流程的效率,也有助于降低生产成本和保护环境。

值得一提的是,对于冶炼过程中产生的废渣、废气和废水等,应采取相应的治理和回收措施,以减少对环境的污染。

大冶铁矿选矿工艺流程

大冶铁矿选矿工艺流程大冶铁矿是中国重要的铁矿石资源之一,其选矿工艺流程对于提高矿石的品位和回收率至关重要。

本文将介绍大冶铁矿的选矿工艺流程,包括矿石的破碎、磨矿、磁选和浮选等环节。

一、矿石的破碎和磨矿大冶铁矿的矿石首先经过破碎环节,将其破碎成适当的粒度。

破碎后的矿石经过进一步的磨矿处理,以提高磨矿细度,为后续的磁选和浮选过程做好准备。

二、磁选磁选是大冶铁矿选矿的关键环节之一。

磁选主要通过磁性物质对矿石中的铁矿石进行分离,常用的磁选设备有湿式磁选机和干式磁选机。

矿石经过磁选后,磁性较强的铁矿石会被磁选机吸附,而非磁性的杂质则会被排除。

三、浮选浮选是将矿石中的有用矿物通过气泡的作用使其浮起,从而实现矿石的分离。

在大冶铁矿选矿中,浮选主要用于分离矿石中的硅酸盐矿物,如石英等。

浮选过程中,矿石首先经过粗浮选,将较粗的矿物浮起,然后通过细浮选进一步分离细粒度的矿物。

四、脱硫大冶铁矿中的矿石中常含有一定量的硫化物矿物,如黄铁矿等。

脱除硫化物矿物的目的是减少矿石中的硫含量,提高矿石的品位。

常用的脱硫方法有浮选法、氧化法和焙烧法等。

五、脱磷大冶铁矿中的矿石中也常含有一定量的磷酸盐矿物,如磷灰石等。

脱除磷酸盐矿物的目的是降低矿石中的磷含量,以满足冶炼的要求。

常用的脱磷方法有磷酸浸出法、化学浸出法和浮选法等。

六、尾矿处理选矿过程中产生的尾矿需要进行处理。

尾矿中常含有一定量的有价值的矿物,如铁矿石和硅酸盐矿物等。

通过合适的方法对尾矿进行处理,可以实现对有价值矿物的回收,提高资源利用率。

大冶铁矿的选矿工艺流程包括矿石的破碎、磨矿、磁选、浮选、脱硫、脱磷和尾矿处理等环节。

通过这些工艺,可以实现对矿石中的有用矿物的有效分离和回收,提高矿石的品位和回收率,最终为冶炼和利用提供高品质的铁矿石原料。

大冶铁矿选矿工艺的不断改进和优化,将进一步提高选矿效果,推动矿石资源的可持续利用。

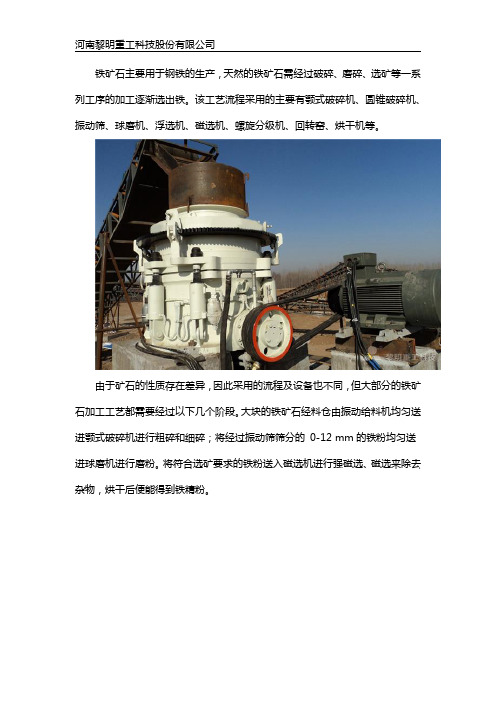

铁矿石加工生产工艺流程简介

铁矿石主要用于钢铁的生产,天然的铁矿石需经过破碎、磨碎、选矿等一系列工序的加工逐渐选出铁。

该工艺流程采用的主要有颚式破碎机、圆锥破碎机、振动筛、球磨机、浮选机、磁选机、螺旋分级机、回转窑、烘干机等。

由于矿石的性质存在差异,因此采用的流程及设备也不同,但大部分的铁矿石加工工艺都需要经过以下几个阶段。

大块的铁矿石经料仓由振动给料机均匀送进颚式破碎机进行粗碎和细碎;将经过振动筛筛分的0-12 mm的铁粉均匀送进球磨机进行磨粉。

将符合选矿要求的铁粉送入磁选机进行强磁选、磁选来除去杂物,烘干后便能得到铁精粉。

黎明重工作为矿山机械行业巨头,专注提供矿山破碎解决方案三十年,提供整套铁矿石到精铁粉加工工艺,铁矿石加工生产线遍布全国多地,质量过硬的产品,丰富的生产线经验,贴心的售后服务,良好的行业口碑都是您选择黎明的理由!。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铁矿石是一种重要的矿产资源,主要用于生产钢铁和其他金属材料。

铁矿石的工艺流程通常包括以下几个步骤:

1. 采矿:采矿是铁矿石加工的第一步,通常采用露天采矿或地下采矿的方式进行。

采矿的目的是将矿石从地下或露天矿床中采出来。

2. 破碎:矿石经过采矿后需要进行破碎,以便后续的选矿和冶炼。

矿石破碎通常采用颚式破碎机、圆锥破碎机、反击式破碎机等设备进行。

3. 筛分:经过破碎后的矿石需要进行筛分,以分离出不同尺寸的矿石颗粒。

筛分通常采用振动筛、直线振动筛、旋流器等设备进行。

4. 磁选:经过筛分后的矿石需要进行磁选,以分离出含有铁磁性物质的矿石颗粒。

磁选通常采用电磁选矿机、永磁滚筒等设备进行。

5. 浮选:经过磁选后的矿石需要进行浮选,以分离出含有铁磁性物质的矿石颗粒。

浮选通常采用泡沫浮选机、搅拌浮选机等设备进行。

6. 焙烧还原:经过浮选后的矿石需要进行焙烧还原,以将矿石中的

氧化铁还原成铁。

焙烧还原通常采用高温炉、电炉等设备进行。

7. 脱水:经过焙烧还原后的铁矿石需要进行脱水,以去除多余的水分。

脱水通常采用离心机、压滤机等设备进行。

8. 制粉:经过脱水后的铁矿石需要进行制粉,以制备出适合冶炼的铁矿石粉末。

制粉通常采用球磨机、振动磨等设备进行。

总之,铁矿石的工艺流程包括采矿、破碎、筛分、磁选、浮选、焙烧还原、脱水、制粉等多个步骤,每个步骤都需要使用不同的设备和技术进行处理。