安全库存计算公式

拉动生产安全库存计算公式

拉动生产安全库存计算公式

安全库存(Safety Stock)是为了应对需求的变动,预防延期交货和避免生产、供应的中断而设立的库存。

安全库存的计算公式主要取决于你对于风险和不确定性的接受程度。

一般来说,安全库存量 = (预计最大需求 - 平均需求) × 订货提前期。

在这个公式中:

1. 预计最大需求:这是在一定时期内可能达到的最大需求。

2. 平均需求:这是在一定时期内需求的平均值。

3. 订货提前期:从下订单到物品真正到货所需要的时间。

请注意,这只是一种基础的计算方法,实际上可能需要考虑更多的因素,例如需求和供应的不确定性、季节性变化、过去的销售数据等。

另外,这个公式也假设需求和提前期是已知的,但在实际情况中,它们可能会有所变动。

安全库存的设定应根据具体的生产和供应链情况,综合考虑交货提前期、原材料供应、生产制造、配送等多个环节的变量。

为了确定合适的库存水平,还需要考虑订货成本、库存持有成本、缺货成本等因素。

以上内容仅供参考,建议咨询专业人士获取更准确的信息。

安全库存天数的计算公式

安全库存天数的计算公式安全库存天数是一个在企业管理和供应链领域中非常重要的概念,它能够帮助企业更好地应对不确定性,保障生产和销售的顺利进行。

那到底啥是安全库存天数?它的计算公式又是咋样的呢?咱先来说说啥是安全库存。

比如说,你开了一家小超市,总不能说顾客今天来买某种东西,你就告诉人家没货了,对吧?所以你得提前多准备点,这多准备的部分就是安全库存。

它就像是一个保险,能在供应出现问题或者需求突然增加的时候,让你的生意还能照常进行。

那安全库存天数呢,简单说就是你的安全库存能够支撑你运营的天数。

下面咱就来聊聊安全库存天数的计算公式。

一般来说,安全库存天数 = 安全库存数量 ÷平均每日需求量。

这里面,安全库存数量的计算就有点复杂啦。

它通常要考虑好多因素,比如需求的不确定性、供应的稳定性、交货周期的变化等等。

我给您举个例子啊。

比如说有一家生产手机壳的工厂,他们平均每天能卖出 1000 个手机壳。

但是,有时候供应商那边可能会因为各种原因延迟交货,比如说恶劣天气啦、运输故障啦等等。

经过分析,他们发现这种供应延迟的情况平均每两个月会发生一次,每次延迟大概 5 天。

为了应对这种情况,他们决定设置安全库存。

首先,计算在供应延迟期间的需求量。

5 天的需求量 = 1000 × 5 = 5000 个。

然后,再考虑需求的不确定性。

通过历史数据发现,需求的波动大概在正负 10%左右。

所以,为了保险起见,再增加 10%的数量,也就是 5000 × 10% = 500 个。

这样,安全库存数量就是 5000 + 500 = 5500 个。

平均每日需求量还是 1000 个。

那安全库存天数 = 5500 ÷ 1000 = 5.5 天。

这就意味着,这家工厂的安全库存大概能支撑5.5 天的生产和销售。

在实际应用中,这个公式可能需要根据具体情况进行调整和优化。

比如说,如果你的产品季节性很强,那在计算的时候就得把季节因素考虑进去;如果市场变化特别快,那需求的不确定性可能就会更大,安全库存也得相应增加。

安全库存定义及安全库存公式

安全库存定义及安全库存公式安全库存是指为应对意外情况或不可预测的需求波动而保留的一定量的库存。

它可以帮助企业确保顺畅的生产和供应链运作,减少停滞和延迟的风险。

安全库存通常用于以下情况:1.供应风险:当供应商遇到延迟交货、原材料短缺或其他供应问题时,安全库存可以帮助企业继续生产并避免停产。

2.需求波动:当市场需求波动大或难以预测时,安全库存可以帮助企业满足突发需求,避免无货的情况发生。

3.质量问题:当产品质量问题导致部分库存需要丢弃或返工时,安全库存可以帮助企业维持生产的连贯性。

安全库存公式可以根据企业的具体情况进行调整,以下是一种常用的公式:安全库存=(最大需求量*最长补货周期)-(平均需求量*平均补货周期)其中,最大需求量是指其中一产品在其中一时间段内的最高销售数量,最长补货周期是指供应商需要多长时间才能回应需求并补充库存。

平均需求量是指其中一产品在一段时间内的平均销售数量,平均补货周期是指平均时间间隔内供应商进行一次补货的时间。

这个公式的基本思想是通过计算需求和补货之间的时间差,以及补货数量和销售数量之间的差异,来确定安全库存的大小。

假设最大需求量和最长补货周期是极端情况下的需求和补货周期,通过减去平均需求量和平均补货周期,可以确保在供应链中的任何时间段都有足够的库存储备。

但是需要注意的是,安全库存公式只是一个基本的计算方法,实际情况往往比这个简单公式更加复杂。

在实际应用中,企业还需考虑其他因素,如季节性需求、市场趋势、生产能力等。

此外,不同行业和企业的特点也会对安全库存的计算方法产生影响。

因此,企业在确定安全库存的大小时,应根据自身的实际情况进行调整和优化。

总之,安全库存是企业为了减少风险而保留的一定量的库存。

通过合理的安全库存公式的运用,企业可以在面对突发需求和供应问题时更加灵活应对,维持正常运作,并确保顺畅的生产和供应链运作。

最低库存与安全库存标准

最低库存和安全库存标准的规定如下:

1. 最低库存量 = 月计划用量/ 30 × 采购周期 + 安全库存。

最低库存等于请购点,存量标准原则上不低于正常情况下必要库存量的一定比例。

2. 安全库存是为防止未来物资供应或需求的不确定性因素(如大量突发性订货、交货意外中断或突然延期等)而准备的缓冲库存。

其大小取决于供应和需求的不确定性、顾客服务水平(或订货满足率),以及缺货成本和库存持有成本。

3. 安全库存量=预计每天的平均销售量×(采购周期)+日安全库存。

日安全库存量的计算公式比较复杂,需要考虑缺货率(客户满意度目标)、经济采购批量、每月的最大销售量、最小销售量,以及波动程度等因素。

一般来说,可以将日安全库存量定为日平均销售量的1.5~1.8倍。

以上信息仅供参考,具体数值可能会因具体情况而有所不同,建议咨询专业人士获取更准确的信息。

安全库存备货原则及方法

安全库存备货原则及方法安全库存备货原则及方法一、安全库存定义安全库存也称安全存储量,又称保险库存,是指为了防止不确定性因素(如大量突发性订货、交货期突然延期、临时用量增加、交货误期、平衡产能等特殊原因)而预计的保险储备量(缓冲库存)。

二、安全库存的计算公式1、物料安全存储量=预计每天或每周的平均耗用量×采购周期(订单处理期,供应商交期),日安全库存量;2、成品安全存储量=预计每天或每周的平均耗用量×交付周期(订单处理期,供应商之纳期,厂内之生产周期),日安全库存量。

※日安全库存量按顾客服务满足度?95%来计算,为日需用量的1.65(安全系数)缺料率与安全系数标准差系数表缺料率服务率安全系数样本数567891%99%2.33系数0.430.3950.370.3510.3252%98%2.08样本数11121314153%97%1.895%98%1.65系数0.3150.3070.30.2940.288 10%90%1.29日安全库存量,安全系数×标准差× 交付周期标准差,取一定周期内实际耗用量的变异数。

标准差,(最大耗用量-最小耗用量)*系数三、安全库存的原则1、物料安全库存, 不缺料导致停产(保证物流的畅通);, 在保证生产的基础上做最少量的库存;, 不产生呆料。

2、产成品安全库存, 达成较高顾客服务水平(顾客服务满足度?95%,缺货率,5%); , 不造成呆滞库存;, 均衡与优化工厂的产能负荷。

四、制定安全库存策略的决定因素1、物料的使用频率(使用量);2、产成品出货频率(销售量);3、供应商的交期;4、厂区内的生产周期(含外包);5、材料的成本;6、订单处理期;五、安全库存备货适用条件1、物料历史使用和预测使用频率呈一定规律或趋势;2、产成品历史发货和预测发货频率呈一定规律或趋势;3、无经常性使用或没有规律可循的,不宜适合安全库存。

六、安全库存备货计算实际模型:1、物料安全库存:Q:物料安全存量=预计每天或每周的平均耗用量P×采购周期T(订单处理期+物料交期)(PCS) P:(历史周期内实际消耗量?历史周期)×0.6+(预测周期预计消耗量?预测周期)×0.4 (PCS/天) T:订单处理时间+物料付周期(天)物料安全库存量的设定同时也应遵循经济批量订货原则。

安全库存量计算

安全库存量=每天的销售量X到货时间周期最高库存量(成品)=最高日生产量×最短交付天数+安全系数/天最低库存量(成品)=最低日生产量×最长交付天数+安全系数/天最大库存量=平均日销售量×最高库存天数最低库存量=安全库存+采购提前期内的消耗量最低库存量=日销售量*到货天数+安全系数/天.生产用量2.采购周期3.运输时间4经济采购数量例如每天用10个,采购周期10天,运输时间2天,经济批量2001.10天的用量为:10X10=100,2.考虑损耗加10%3.建议库存为10x22x1.1=242 22为采购的周期安全库存(Safety Stock,SS)也称安全存储量,又称保险库存,是指为了防止不确定性因素(如大量突发性订货、交货期突然延期、临时用量增加、交货误期等特殊原因)而预计的保险储备量(缓冲库存)。

安全库存的计算公式安全存储量=预计每天或每周的平均耗用量*(订单处理期+供应商之纳期)+日安全库存.安全存储量=预计每天或每周的平均耗用量*(订单处理期+供应商之纳期+厂内之生产周期)+日安全库存.安全库存的原则1、不缺料导致停产(保证物流的畅通);2、在保证生产的基础上做最少量的库存;3、不呆料。

安全库存制定决定因素1、物料的使用频率(使用量)2、供应商的交期3、厂区内的生产周期(含外包)4、材料的成本5、订单处理期以上以单位时间内来计。

怎么确定哪些物料需要定安全库存运用A.B.C分析法确定了物料的A,B,C等级后根据A,B,C等级来制订库存:A类料:一般属于成本较高,占整个物料成本的65%左右,可采用定期定购法,尽量没有库存或只做少量的安全库存.但需在数量上做严格的控制。

B类料:属于成本中等,占整个物料成本的25%左右,可采用经济定量采购的方法,可以做一定的安全库存。

C类料:其成本最少,占整个物料成本的10%左右,可采用经济定量采购的方式,不用做安全库存,根据采购费用和库存维持费用之和的最低点,订出一次的采购量。

物料安全库存计算公式

物料安全库存计算公式在企业的生产和运营中,物料管理可是个至关重要的环节。

而物料安全库存的计算,就像是这场大“战役”中的一把利剑,能帮助我们在风云变幻的市场环境中站稳脚跟。

咱们先来说说啥是物料安全库存。

简单来讲,就是为了防止各种意外情况,比如供应商突然断货、生产需求突然增加、运输延误等等,而提前准备的那部分物料库存。

那这物料安全库存咋计算呢?这里就给您介绍几个常用的计算公式。

第一个公式是“再订货点 = 平均日需求量 ×平均交货期 + 安全库存”。

比如说,咱们厂里生产的某个产品,每天平均要用掉 100 个零件,供应商平均交货期是 5 天,为了保险起见,咱设定安全库存为 200 个零件。

那这再订货点就是 100×5 + 200 = 700 个零件。

也就是说,当库存降到 700 个零件的时候,就得赶紧补货啦。

再来看另一个公式,“安全库存= (预计最大日用量- 平均日用量)×平均提前期”。

我给您讲个事儿啊,之前我们厂新接了个大订单,生产线上预计每天要用 150 个某种特殊螺丝,可平常平均每天也就用 100 个。

供应商的平均提前期是 3 天。

那这安全库存就是(150 - 100)× 3= 150 个螺丝。

有了这个安全库存,就算生产需求突然增加,咱也能暂时顶一顶,不耽误生产进度。

不过您可别以为,拿着这些公式就能一劳永逸啦。

实际情况可比这复杂得多!像市场需求的波动、供应商的稳定性、库存成本等等,都会影响到安全库存的计算。

比如说,有一回我们厂的主要供应商出了点问题,交货期一下子延长了好多。

这可把我们急坏了,因为按照之前算的安全库存根本不够用。

那段时间,大家都忙得焦头烂额,一边到处找新的供应商,一边紧急调整生产计划,尽量减少对物料的需求。

经过这一遭,我们深刻认识到,不能只依赖固定的公式,还得时刻关注各种变化,灵活调整安全库存。

总之,物料安全库存的计算不是个简单的数学题,而是要综合考虑各种因素,不断摸索和调整。

安全库存的计算方法

安全库存的计算方法

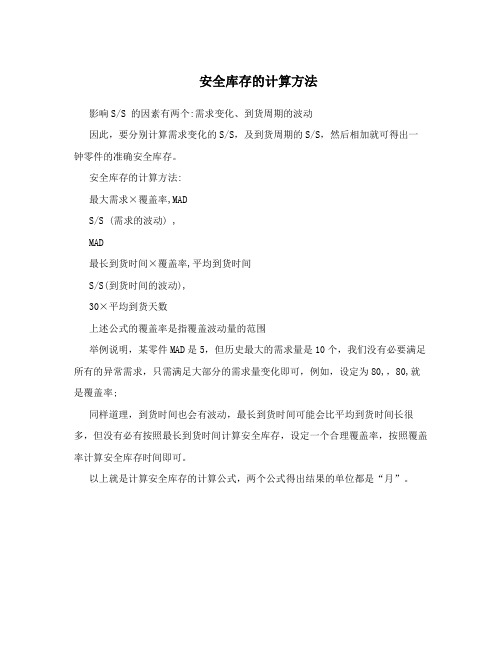

影响S/S 的因素有两个:需求变化、到货周期的波动

因此,要分别计算需求变化的S/S,及到货周期的S/S,然后相加就可得出一钟零件的准确安全库存。

安全库存的计算方法:

最大需求×覆盖率,MAD

S/S (需求的波动) ,

MAD

最长到货时间×覆盖率,平均到货时间

S/S(到货时间的波动),

30×平均到货天数

上述公式的覆盖率是指覆盖波动量的范围

举例说明,某零件MAD是5,但历史最大的需求量是10个,我们没有必要满足所有的异常需求,只需满足大部分的需求量变化即可,例如,设定为80,,80,就是覆盖率;

同样道理,到货时间也会有波动,最长到货时间可能会比平均到货时间长很多,但没有必有按照最长到货时间计算安全库存,设定一个合理覆盖率,按照覆盖率计算安全库存时间即可。

以上就是计算安全库存的计算公式,两个公式得出结果的单位都是“月”。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

安全库存计算公式

安全库存是指为了应对突发情况或者供应链中的不确定性而额外储备的库存量。

在制定安全库存策略时,计算安全库存的公式是非常重要的。

下面将介绍安全库存计算的公式及其应用。

首先,安全库存的计算公式为:

安全库存 = (最大库存水平平均日需求量)× lead time。

其中,最大库存水平是指在供应链中所需的最大库存量,平均日需求量是指在

一定时间范围内的平均需求量,lead time是指从下订单到收到货物之间的时间。

这个公式的含义是,安全库存等于最大库存水平与平均日需求量之间的差值,

再乘以lead time。

这样计算出的安全库存量可以确保在lead time内能够满足需求,避免因为供应链中的不确定性而导致缺货的情况发生。

在实际应用中,我们可以根据具体的情况对这个公式进行调整。

比如,如果供

应链中存在季节性波动,我们可以根据季节性需求的变化来调整平均日需求量;如果lead time存在波动,我们可以对lead time进行修正。

这样可以使得安全库存的

计算更加准确。

除了上述的基本公式外,还有一些其他的安全库存计算公式,比如基于服务水

平的计算公式。

这个公式是根据企业对于服务水平的要求来计算安全库存的量。

通常来说,服务水平是指企业能够在一定时间内满足需求的能力,常用的服务水平包括95%、99%等。

基于服务水平的计算公式可以帮助企业更加精确地确定安全库存的量,从而更好地保障供应链的稳定性。

在实际的供应链管理中,安全库存的计算是非常重要的一环。

通过合理的安全

库存计算,企业可以有效地应对供应链中的不确定性,避免因为缺货而导致的损失。

因此,我们需要认真对待安全库存的计算公式,根据实际情况来进行调整和优化,以确保供应链的稳定和高效运转。

总之,安全库存的计算公式是供应链管理中的重要工具,它可以帮助企业在不确定性的环境中更好地进行库存管理。

通过合理的计算公式和灵活的调整,企业可以确保安全库存的充足,从而提高供应链的稳定性和灵活性。

希望本文介绍的安全库存计算公式能够对您有所帮助,谢谢阅读!。