设备清洁验证管理规程

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.目的:建立设备清洗验证管理规程,以规范设备清洗的验证工作。

2.范围:本规程适用于安装试用前后设备、大修后设备、全部生产完成后设备清洁的

验证。

3.职责:公司质量负责人、验证小组成员及各部门负责人对本规程的实施负责。

4.依据:《药品生产质量管理规范》(2010年版)附录:确认与验证

5.程序

5.1清洁验证定义

有文件和记录证明所批准的清洁规程能有效清洁设备,使之符合药品生产的要求。5.1.1清洁验证注意事项

清洁验证应综合考虑设备使用情况、所使用的清洁剂和消毒剂、取样方法和位置以及相应的取样回收率、残留物的性质和限度、残留物检验方法的灵敏度等因素。

5.1.2清洁验证的一般要求

清洁验证是通过文件证明清洁程序有效性的活动,目的是确保产品不会受到来自于同一设备上生产的其他产品的残留物、清洁剂以及微生物污染;

为了证明清洁程序的有效性,清洁验证的次数应当根据风险评估确定,通常应至少执行连续三个成功的清洁循环;清洁验证计划完成需要一定的时间,验证过程中每个批次后的清洁效果需及时进行确认;根据清洁验证结果,必要时,在清洁验证后应当对设备的清洁效果进行持续确认。

对于专用设备,清洁验证可以不必对活性成分进行考察,但必须考虑清洁剂残留以及潜在的微生物污染等因素,对于一些特殊的产品,还应考察降解产物;

对于没有与药物成分接触的设备,清洁验证可以不必对活性成分进行考察,但必

文件编号:页码:2 / 7须考虑清洁剂残留及微生物污染等因素;

清洁验证中需对下列放置时间进行考察,进而确定常规生产中设备的放置时间:

①设备最后一次使用与清洁之间的最大时间间隔(“待清洁放置时间”)

②设备清洁后至下次使用的最大时间间隔(“清洁后放置时间”)

③当采用阶段性生产组织方式时,应当综合考虑阶段性生产的最长时间和最大批

次数量,以作为清洁验证的评价依据(最长连续生产周期)

5.2清洁验证流程

清洁验证前提条件

①清洁规程已经批准,包括关键清洁程序的参数范围

②完成风险评估(包括关键操作、设备、物料包括活性成分、试剂、辅料、清洁

剂以及其他可能影响到清洁效果的参数);

③分析方法经过验证;

④取样方法及取样回收率已经验证和批准;

⑤验证方案已经批准,其中包括接受标准

5.3 清洁验证设备

5.3.1制粒、整粒、提升转料、干燥设备

5.3.2混料设备

5.3.3压片设备、包衣设备

5.3.4 直接接触药品的内包装设备

5.3.5直接接触药品的容器

5.3.6其他与产品直接接触的设备

5.4清洁验证的步骤

5.4.1产品分组

在对设备进行清洁验证前,首先应依据该设备用来生产的产品进行分组。

5.4.1.1产品分组的原则

5.4.1.1.1 在清洁溶剂中具有类似的溶解特性

5.4.1.1.2类似的管理方法和危险水平

5.4.1.1.3使用类似的生产设备

5.4.1.2对具有以上相似性的产品,可将其设为同一组,并依照此原则对所有产品进行分组,而同一组的产品,其生产设备清洗,采取同样的清洁方法。

5.4.1.3在使用同样清洁方法的同一组产品中,选择一个产品作为验证参照物;验证参照物的选择应基于产品中活性成分的溶解性、基于各品种活性成分的毒性数据(LD50)计算标准、产品生产后设备的清洁难易程度进行综合评估,选择风险系数最大的。

5.4.1.4 当生产线引入新产品时,需再次进行评估,根据评估结果,确定是否需要进行清洁再验证。

5.4.2设备分组

5.4.2.1以下情况可分为一组

相同的几何形状,相同的特性,设备材料的构成相同或相似,尺寸接近,所生产的产品相同或相似。

5.4.2.2对同一组设备,选择相对最难清洁的一台设备进行清洁验证,最难清洁的设备可

考虑直接接触药品部位的几何形状最复杂,设备表面存在的死角最多等因素。 5.4.3 分析方法验证

5.4.3.1 检验方法应经过验证,具体验证方法参照《分析方法验证管理规程》。 5.4.3.2取样方法应经过验证。通过回收率试验验证取样过程的回收率和重现性。取样回收率一般不得低于50%,多次取样回收率的RSD 不大于20%。 5.4.3.3取样方法及取样位置

5.4.3.3.1棉签取样法:取样棉签应不易脱落纤维,能很好被清洗剂所湿润,不对清洁验证的检测产生影响,且有一定的机械强度和韧性,能对设备表面产生一定的压力和摩擦力。取样时用清洁或含有乙醇的棉签等擦拭指定的区域面积,适用于各种机械表面残留物的测定,取样部位必须选择机械设备的边角,即最容易被固体残留物沾污的地方作为清洗的验证关键点,取样面积一般为25cm 2/棉签,固体口服制剂生产所用的设备,如压片设备、包衣设备、制粒设备、干燥设备、颗粒内包装设备等,一般采用棉签法。

5.4.3.3.2取样点的设置、取样工具:必要时绘制取样部位图,取样点的设置应是最难清洁的部位,一般来讲,可选择清洁的死角、表面不光滑的地方、几何形状最复杂的地方等;验证方案中,应详细列出各取样位置以及选择理由;取样工具(包括尺寸大小)应明确进行规定,必要时取样工具应进行灭菌处理。 5.5 清洁验证化学可接收标准

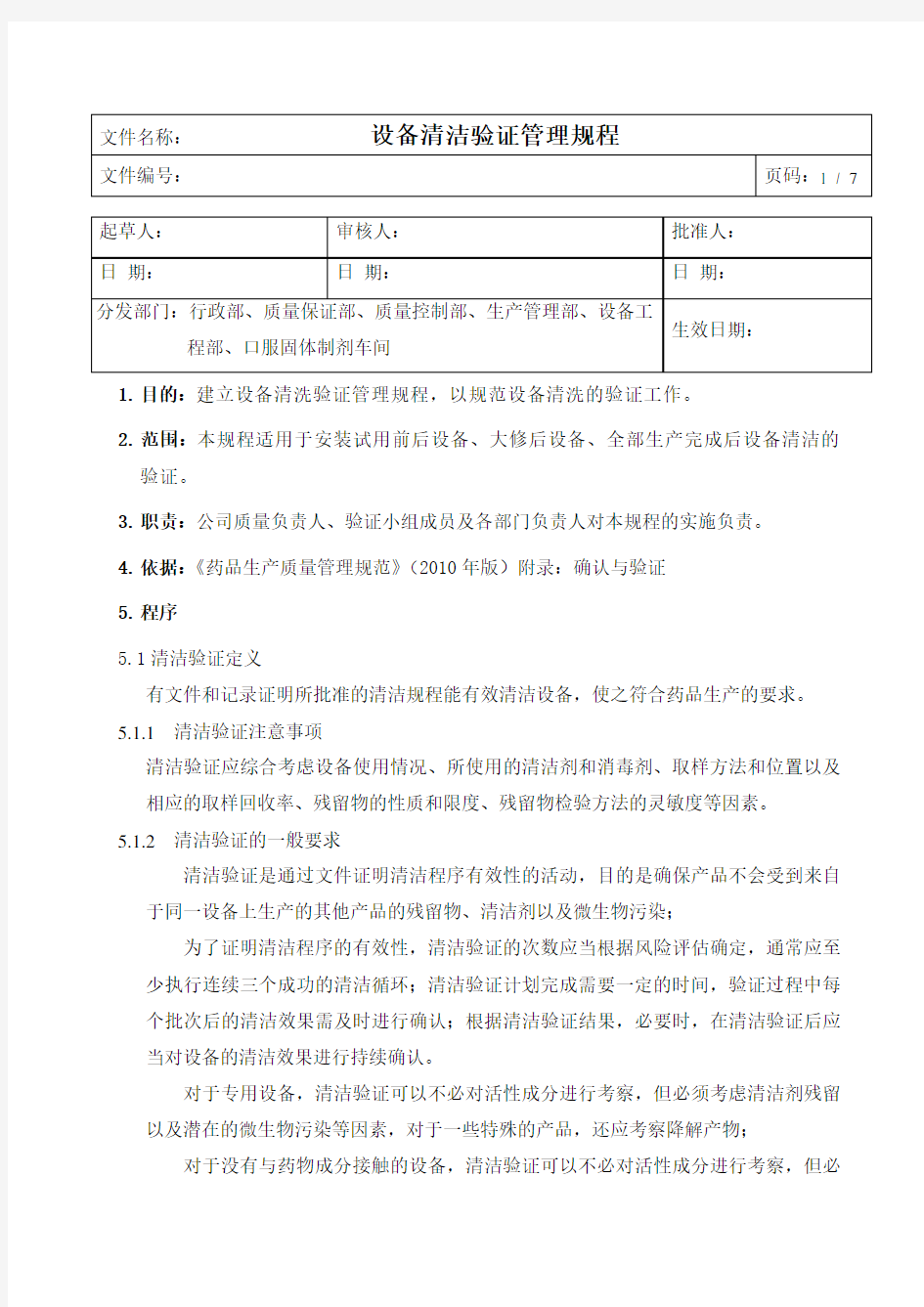

5.5.1基于毒性数据(LD50)标准最大允许残留量:

6

500.00057010LD BS MAC MDD SF ⨯⨯⨯⨯=

⨯

MAC:最大允许残留量,mg LD50 :清洗前产品,mg/kg

0.0005:是个经验值,来源于Layton 开发的动物模型 70:成年人的平均重量,kg

BS:清洗后产品的量小批重量,用grams 表示。 MDD:清洗后产品的最大日剂量,用grams 表示。 SF:对于药品,安全因子为1000