高性能覆铜板用聚苯醚_环氧树脂体系

环氧树脂-百度百科

环氧树脂百科名片环氧树脂是泛指分子中含有两个或两个以上环氧基团的有机高分子化合物,除个别外,它们的相对分子质量都不高。

环氧树脂的分子结构是以分子链中含有活泼的环氧基团为其特征,环氧基团可以位于分子链的末端、中间或成环状结构。

由于分子结构中含有活泼的环氧基团,使它们可与多种类型的固化剂发生交联反应而形成不溶、不熔的具有三向网状结构的高聚物。

简介英文术语:epoxy Resin凡分子结构中含有环氧基团的高分子化合物统称为环氧树脂。

固化后的环氧树脂具有良好的物理化学性能,它对金属和非金属材料的表面具有优异的粘接强度,介电性能良好,变定收缩率小,制品尺寸稳定性好,硬度高,柔韧性较好,对碱及大部分溶剂稳定,因而广泛应用于国防、国民经济各部门,作浇注、浸渍、层压料、粘接剂、涂料等用途。

我国自1958年开始对环氧树脂进行了研究,并以很快的速度投入了工业生产,至今已在全国各地蓬勃发展,除生产普通的双酚A-环氧氯丙烷型环氧树脂外,也生产各种类型的新型环氧树脂,以满足国防建设及国家经济各部门的急需。

环氧树脂是泛指分子中含有两个或两个以上环氧基团的有机高分子化合物,除个别外,它们的相对分子质量都不高。

环氧树脂的分子结构是以分子链中含有活泼的环氧基团为其特征,环氧基团可以位于分子链的末端、中间或成环状结构。

由于分子结构中含有活泼的环氧基团,使它们可与多种类型的固化剂发生交联反应而形成不溶、不熔的具有三向网状结构的高聚物。

类型1、活性氢化物与环氧氯丙烷反应;2、以过氧化氢或过酸(例过醋酸)将双键进行液相氧化;3、双键化合物的空气氧化;4、其它。

由于它的性能并不是十分完美的,同时应用环氧树脂的对象也不是千遍一律的,根据使用的对象不同,对环氧树脂的性能也有所要求,例如有的要求低温快干,有的要求绝缘性能优良。

因而要有的放矢对环氧树脂加以改性。

改性的方法1、选择固化剂;2、添加反应性稀释剂;3、添加填充剂;4、添加别种热固性或热塑性树脂;5、改良环氧树脂本身。

覆铜板树脂配方

覆铜板树脂配方

覆铜板树脂配方是指用于制作覆铜板的树脂材料比例配方。

覆铜板是一种将铜箔材料覆盖在基材表面的一种电子元器件基板,其生产过程中需要使用到覆铜板树脂。

以下是一种基本的覆铜板树脂配方:

1. 树脂材料:通常采用环氧树脂作为覆铜板的树脂材料。

环氧树脂具有良好的粘附性和耐高温性能,适合用于电子元器件的制造。

树脂的比例配方根据不同厂家和产品的需求而有所不同。

2. 填料:为了提高覆铜板的机械强度和导热性能,通常会在树脂中添加一些填料,如硅胶、硅灰、硅瓷等。

这些填料可以增加覆铜板的硬度、导热性和抗热冲击性能。

3. 硬化剂:环氧树脂需要通过添加硬化剂进行固化反应。

硬化剂的选择和比例配比根据具体产品的要求来确定。

4. 促进剂:为了加速树脂的固化反应,常常需要添加一些促进剂,比如酚酞等。

5. 溶剂:树脂配方中可能还需要添加一些溶剂,以调整树脂的粘度和适应性。

需要注意的是,不同的产品和不同的厂家在树脂配方上可能有所不同。

因此,具体的覆铜板树脂配方应该根据实际需要和相关材料厂家的建议来确定。

环氧树脂/氰酸酯/酚醛树脂三元体系在覆铜板中的应用研究

随 着 电 子 工 业 的 飞 速 发 展 , 电 子 产 品 向 小 型

化 、 高 功 能化 和 高 安 全 化 方 向发 展 ,要 求 电子 元 器

氰酸酯 / 氧树 脂体系 还存在 耐湿热性 差 的问 环 题 ,众 多 学 者 都 在研 究 解 决这 一 问题 , 已公布 的专

利 也 很 多 ,改 进 氰酸 酯/ 环氧 树 脂体 系 的方式 有BT 树 箔 与 层 压板 C p e F i&L miae op r ol a n t

印 制 电 路 信 息 2 1 .0 0 1No1

1 实验部 分

1 1 原 材 料 .

环氧 树脂 ,氰 酸酯 ,酚 醛树 脂 ,丁 酮等 。

对 比胶 水及 板 材 ( 固化 前 和 固 化后 ) 的红 外 即 谱 图 可 以发现 , 固化 前 体 系 中存 在 明显 的环 氧 基 的

关 键 词 环 氧 树 脂 ; 氰酸 酯 ;酚 醛 树 脂 ; 固化 反 应 过 程 ;覆 铜 板

中 图 分 类 号 :T 4 N1

文 献 标 识 码 :A

文 章 编 号 : 1 0 — 0 6 ( 0 1】 0 0 2 — 2 09 09 21 1—050

St udy 0 hea n t pplc to fe x e i / ya t i a i n 0 po y r sn c na e

件有更高的信号传播速度和传输效率,这就对P B C 用

覆 铜 板 提 出 了更 高 的要 求 , 即要 求 更低 的 介 电 常 数

和 介质 损耗 。

脂 、加 入 无 机 填 料 、酸 酐 、热 塑性 树 脂 等 。其 中 ,

BT 脂 是 目前 公认 的解 决 氰 酸酯 应 用 问题 最 佳 的方 树 式 ,但 技 术 封 锁 严 密 。本 文 研 究 引入 酚 醛 树 脂 ,可 促 进 氰 酸 酯/ 氧 树 脂 体 系 固化 更 完 全 ,使体 系具 有 环

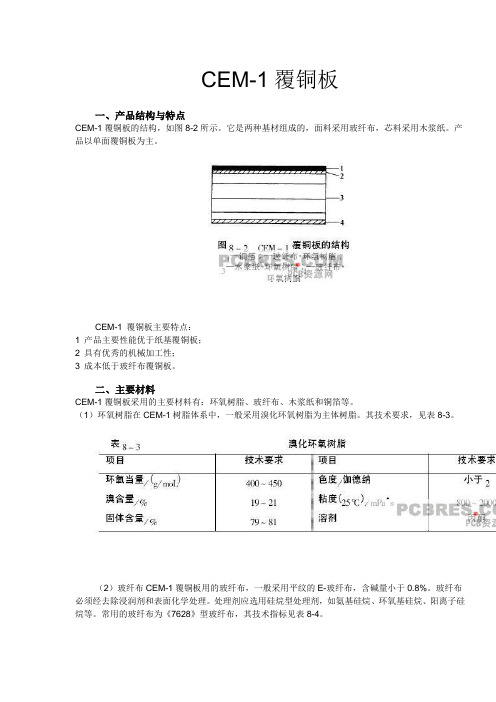

CEM-1覆铜板技术资料

CEM-1覆铜板一、产品结构与特点CEM-1覆铜板的结构,如图8-2所示。

它是两种基材组成的,面料采用玻纤布,芯料采用木浆纸。

产品以单面覆铜板为主。

CEM-1 覆铜板主要特点:1 产品主要性能优于纸基覆铜板;2 具有优秀的机械加工性;3 成本低于玻纤布覆铜板。

二、主要材料CEM-1覆铜板采用的主要材料有:环氧树脂、玻纤布、木浆纸和铜箔等。

(1)环氧树脂在CEM-1树脂体系中,一般采用溴化环氧树脂为主体树脂。

其技术要求,见表8-3。

(2)玻纤布CEM-1覆铜板用的玻纤布,一般采用平纹的E-玻纤布,含碱量小于0.8%。

玻纤布必须经去除浸润剂和表面化学处理。

处理剂应选用硅烷型处理剂,如氨基硅烷、环氧基硅烷、阳离子硅烷等。

常用的玻纤布为《7628》型玻纤布,其技术指标见表8-4。

(3)木浆板覆铜板用的纸有两类:棉浆纸(或称棉纤维纸)和木浆纸(或称木纤维纸)。

目前,CEM-1覆铜板一般是采用漂白木浆纸。

漂白木浆纸又分两种:加增强剂的漂白木浆纸和不加增强剂的漂白木浆纸。

加增强剂的漂白木浆纸主要用于二次上胶。

目前,常用的漂白木浆纸有126g/m2,135g/m2等规格,其技术要求,见表8-5.(4)铜箔CEM-1覆铜板用的铜箔与FR-4覆铜板用的一样。

其技术标准为IPC-MF-150F《印制线路用金属箔》。

常用的铜箔厚度:35μm或18μm。

铜箔的技术要求,见表8-6。

铜箔表面,须经Tc;(渡黄铜)或Tw(镀锌)处理。

三、CEM-1覆铜板制造工艺CEM-1覆铜板是由玻纤布和漂白木浆纸作基材,分别浸以环氧树脂,制成面料和芯料,覆以铜箔,经热压而成的。

所以在制造工艺方面,尤其是上胶工序,与FR-4覆铜板和FR-3覆铜板,有许多相同之处。

CEM-1覆铜板的制造工艺流程,见图8-3。

1 树脂体系在CEM-1树脂体系中,一般是采用溴化环氧树脂作为主体树脂。

在FR-4覆铜板生产中,普遍采用双氰胺作固化剂。

双氰胺是一种应用较早,且具有代表性的潜伏性固化剂。

覆铜板

覆铜板覆铜板的英文名为:copper clad laminate,简称为CCL,由石油木浆纸或者玻纤布等作增强材料,浸以树脂,单面或者双面覆以铜箔,经热压而成的一种产品。

是PCB的基本材料,所以也叫基材。

当它应用于生产时,还叫芯板。

目录覆铜板的结构>覆铜板的分类>常用的覆铜板材料及特点>覆铜板的非电技术指标>覆铜板的用途覆铜板的结构1.基板高分子合成树脂和增强材料组成的绝缘层压板可以作为敷铜板的基板。

合成树脂的种类繁多,常用的有酚醛树脂、环氧树脂、聚四氟乙烯等。

增强材料一般有纸质和布质两种,它们决定了基板的机械性能,如耐浸焊性、抗弯强度等。

2.铜箔它是制造敷铜板的关键材料,必须有较高的导电率及良好的焊接性。

要求铜箔表面不得有划痕、砂眼和皱褶,金属纯度不低于99.8%,厚度误差不大于±5um。

按照部颁标准规定,铜箔厚度的标称系列为18、25、35、70和105um。

我国目前正在逐步推广使用35um厚度的铜箔。

铜箔越薄,越容易蚀刻和钻孔,特别适合于制造线路复杂的高密度的印制板。

3.覆铜板粘合剂粘合剂是铜箔能否牢固地覆在基板上的重要因素。

敷铜板的抗剥强度主要取决于粘合剂的性能。

>覆铜板的分类根据PCB的不同要求和档次,主要基材——覆铜板有很多产品品种。

它们按不同的规则有不同的分类。

(1)按覆铜板不同的机械刚性划分按覆铜板的机械刚性划分,可分为刚性覆铜板和挠性覆铜板。

(2)按不同的绝缘材料、结构划分又分为有机树脂类覆铜板、金属基(芯)覆铜板、陶瓷基覆铜板。

(3)按不同的绝缘层的厚度划分则可分为常规板和薄型板。

(4)按所采用不同的增强材料划分,这种划分,当覆铜板使用某种增强材料,就将该覆铜板称为某种材料基板。

常用的不同增强材料的刚性有机树脂覆铜板有三大类:玻纤布基覆铜板;纸基覆铜板;复合基覆铜板。

另外还有特殊增强材料构成的覆铜板还有:芳酰胺纤维无纺布基覆铜板、合成纤维基覆铜板等。

4、覆铜板简介

2.2、覆铜板的组成——树脂 树脂——Resin

树脂有两个作用,既作为介电材料,又作为粘合剂 (Bonding Agent)。 树脂分为热固性(Thermosets)及热塑性(Thermoplastics) 两种。 热固性树脂提供优良的可操作性,而应用不同的树脂可 获得不同的电气性能。制造线路板主要使用的是热固性树脂。 热塑性树脂具有优异的电气性能,但处理热塑性材料需 要特别的设备与参数,因此许多厂商均开发新的热固性材料 用于代替热塑性材料。

2.1、覆铜板的组成——铜箔 铜箔——Copper Foil铜箔的作用是用于形成表面线路,进行

导通。铜箔按生产工艺主要分两类: 1、电解铜箔 ED Foil-Electrodeposited Foil a、通过电镀的方法,在硫酸铜镀液环境下,巨型镀槽的阴阳极距离非 常小, 由不锈钢制作的阴极轮以高速旋转冲击镀液,加上高电流(600ASF), 在光 滑的滚轮表面可撕出片状连续的铜箔,经后处理成为商品铜箔。 b、朝滚轮的一面称光面(Drum Side),朝镀液的一面称毛面(Matte Side)。 c3、应用在绝大多数的线路板上,主要是硬板(Rigid Board)。 2、压延铜箔(rolled-wrought copper Foil) 通过对铜板多次辊轧制成原箔,然后根据不同要求进行粗化、耐热层、 防氧化等处理而制得。 由于工艺的限制,其幅宽有限,难以满足刚性覆铜板的生产,主要用于 挠性覆铜板的生产。它属片状晶体结构,强度韧性高,同时因其致密度高表 面平滑,制成PCB后信号传输速率高,因此也用于高频高速传送和精细线路 的PCB上。

CH CH2 O

C CH3

O CH2 CH CH2 OH n 粘接性、反應性

从专利看双环戊二烯合成树脂在高速覆铜板中应用2[连载3]【定稿】

![从专利看双环戊二烯合成树脂在高速覆铜板中应用2[连载3]【定稿】](https://img.taocdn.com/s3/m/c48c3ed1aa00b52acfc7ca5f.png)

从专利看双环戊二烯合成树脂在高速覆铜板中应用——高速覆铜板专利战的新观察之三中电材协覆铜板分会顾问祝大同摘要:近两、三年来,不仅高速覆铜板在技术开发、市场开拓方面表现火热,而且还爆发了全球范围的专利大战。

本文重点综述、分析了高速覆铜板专利中所揭示的双环戊二烯酚环氧树脂,以及其他新型双环戊二烯衍生树脂应用技术的新进展。

关键词:高速覆铜板;专利;双环戊二烯(DCPD) ;双环戊二烯酚环氧树脂1.引言双环戊二烯(DCPD)是裂解C5馏分中的一种二烯烃。

它由于分子结构中同时含有活泼的亚甲基和2个共轭双键,致使其化学性质非常活泼,可与多种化合物反应,生成种类繁多的衍生物,可以开发出许多有价值的衍生物产品,其中包括合成树脂[1]。

双环戊二烯合成树脂最早进入覆铜板制造领域得到应用的是DCPD型环氧树脂。

近年随着高频高速高耐热性覆铜板的发展,在覆铜板领域中应用的双环戊二烯合成树脂品种在不断的扩大,包括作为环氧树脂固化剂的DCPD-酚树脂、DCPD结构活性酯,以及DCPD-乙烯苄基苯醚树脂、DCPD-二氢苯并树脂、DCPD型苯并恶嗪树脂等。

这些DCPD合成树脂在高速覆铜板中的采用,已在近年所公布的专利中得以揭示。

本文,通过涉及到DCPD合成树脂应用的高速覆铜板专利的研究,对此方面的应用技术进展作以综述与分析。

2.双环戊二烯酚环氧树脂在介电性、耐热性上表现其特异性双环戊二烯( DCPD) 酚型环氧树脂(以下简称“DCPD型环氧树脂”)近年成为开发高速覆铜板的重要树脂材料之一,在近年公布的高速覆铜板专利中,其出现频率高,且具有采用率在攀升的趋势[2][3][4]。

它为何受到高速覆铜板开发者的青睐?我们可从它的结构与介电特性的关系来探究。

DCPD型环氧树脂是一类分子结构中除含有苯环外,还含具饱和多环状的二环戊二烯结构的环氧树脂[4]。

这种特殊骨架结构,赋予它的固化物即Tg高、吸湿性低,又具介电常数低的性能。

这种特异性能,是许多其他环氧树脂所实现的不了的,因为有些环氧树脂固化物往往是官能团浓度高、交联密度大得到了高的Tg性,但它的结构中因极性大而造成Dk的偏高;或者是另有些环氧树脂官能团浓度及极性虽低实现了低Dk性,但同时因为此结构特点引起的耐热性、耐吸湿性偏低[5][6]。

绿色环保型覆铜板用新型环氧树脂

AER-5200A80 在工艺加工性方面的提高,具体 表现在:①提高了环氧树脂组成物胶液对玻璃纤维 布的浸渍性;②树脂胶化时间及熔融粘度等的加热 固化成型性,接近原传统的 FR-4 型 CCL 的树脂组成 物特性;③ 提高了半固化片的存储性(这是酚醛树 脂作为固化剂的 FR-4 型 CCL 用树脂胶液的工艺难点 之一)。

⁝ ⁝

…

…

…

…

Summarization

&

Comment

…

……………………………………………

⁝

⁝

综

述

与

评

论

⁝

⁝

⁝

⁝

⁝

⁝

⁝

⁝

⁝

⁝

⁝

⁝

⁝

⁝

⁝

⁝

⁝

⁝

⁝

⁝

⁝

⁝

⁝

⁝

⁝

⁝

⁝

⁝

⁝

⁝

⁝

⁝

⁝

⁝

⁝

⁝

16

⁝ ⁝

⁝

⁝

⁝

⁝

绿色环保型覆铜板用新型环氧树脂

中国电子材料行业协会经济技术管理部 祝大同

摘 要 对日本近年在适应无铅化、无卤化的CCL用新型环氧树脂的品种、性能及开发技术进行了阐述。 关键词 无铅兼容 无卤 印制电路板 覆铜板 环氧树脂

单位

℃ ℃ 分 分 kN/m — — —

AER4100A80 Dicy 170 190 5 ̄10 — 1.5 4.8 0.015 V-0

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 杨中强 1 高频应用的聚苯醚树脂基材[J ]1 绝缘材料通讯 , 1999 , (5) :36~391

2 R1 A1 Person , A1 F1 Yee1 The p reparation and mo rp holo2 gy of PPO2Epoxy blends [J ]1 Journal of Applied Polymer Science ,1993 , (48) :1051~10601

PP E/ EP 体系之间相容性差 ,不仅仅有“热力学引 起的相分离”,而且有“化学反应引起的相分离”[18] 。 PP E/ EP 体系是热塑性和热固性的混合物 ,在这个体 系中 ,由于热固性环氧树脂在固化的过程中 ,其分子量 逐渐增加 ,导致混合的构象熵降低 ,发生相分离 。所 以 ,采用简单的降低 PPE 分子量的方式是无法消除 PP E/ EP 体系间较多的 PP E 大颗粒 ,但通过加入少量 的相容剂或在 PPE 中引入极性基团可提高相容性 。

Vol1 34 №2 ( Sum1 172) Ap ril 2006

新材料 新工艺 新设计 新产品

塑料科技

PL ASTICS SCI1 & TEC HNOLO GY

1

文章编号 :100523360 (2006) 0220001204

高性能覆铜板用聚苯醚 /环氧树脂体系

田 勇 ,皮丕辉 ,文秀芳 ,程 江 ,杨卓如 (华南理工大学化工与能源学院 ,广东 广州 510640)

Walles1 E1 W[22] 等将 PP E 和环氧树脂混合后 ,

加入乙酰丙酮锌或硬脂酸锌作为相容剂 ,使 PPE 和环 氧树脂之间产生配位键 ,来解决 PPE 和环氧树脂间的 相分离问题 。但此类相容剂的缺点是金属盐会造成基 板的电气性能不佳 。

3 环氧基改性 PP E

在 PPE 上可引入与环氧树脂反应的基团如胺基 、 羧基以及环氧基等 。引入胺基或羧基虽然能使 PPE/ EP 的相容性得到改善 ,但是这种改性反应需在挤出设 备中进行 ,使工艺复杂化 ,且得到的聚合物耐化学药品 性不是很理想[23] 。所以 ,在 PP E 上引入环氧基是比 较独特和先进的方法 。

21 2 相容剂的影响

21 21 1 三烯丙基异氰酸酯 将三烯丙基异氰酸酯 ( TA IC) 加入 PP E/ EP 体系

中 ,可消除 PP E 大颗粒的产生 , 促进 PP E 和 EP 相 容[19 ] 。

TA IC 促进此体系相容的原因为 : 一方面 , TA IC 与环氧树脂相容性好 ; 另一方面 , PP E 芳环上的甲基 受到 TA IC 自由基的攻击而与 TA IC 形成接枝共聚 物[20] ,受制于 TA IC 网络中 ,使其很难被芳香烃和卤 代烃萃取 或溶 解 。也 就是 说 , TA IC 不 仅可 以 改 善 PP E/ EP 体系的相容性 ,也可以提高 PP E 的耐化学药 品性和韧性 。 21 21 2 苯乙烯2马来酸酐的共聚物

FR - 4

145

417~51 0 01 015~01 019 11 9~21 3

阻燃性 UL - 94 V- 0 V- 0

吸水率 %

01 1~01 3 01 35

从表 1 可知 , PP E/ EP 体系覆铜板 ( R G - 200) 具 有高玻璃化温度 ( T g) 、低介电常数与低介质损耗等性 能 ,是理想的高频高性能电路基板材料 。该类型覆铜 板的 T g 一般大于 180 ℃,在高温下 ,板的硬度和铜箔 的剥离强度都能很好的保持 ,具有良好的通孔可靠性 , 特别适用于多层线路板的制作及多种安装技术 。

2

田 勇 ,等 高性能覆铜板用聚苯醚/ 环氧树脂体系

的最高上临界温度在 160 ℃左右[13] 。也就是说小分子 量的 PP E 更易与 EP 相容 ,此外 ,小分子量 PP E 的末 端苯酚官能团能与 EP 在高温下反应形成共聚物 ,也 有利于 PP E 与 EP 相容[15 ,16 ] 。PP E 的用量对体系的 相态也有很大的影响[17] ,由 SEM 对 PP E/ EP 的相结 构观察可知 :其相转变发生在 PP E 的含量为 30 % (质 量百分比) 。即当 PP E 的含量大于 30 %时 , PP E 为连 续相 , EP 为分散相 ,体系的韧性明显地提高 。这是由 于体系的相态经历了从分散相 PP E/ 连续相 EP 到分 散相 EP/ 连续相 PP E 的转变 。

苯乙烯2马来酸酐的共聚物 ( SMA ) 也可以促进 PP E/ EP 体系相容 ,但需控制 SMA 的分子量和马来 酸酐的含量 。当 SMA 分子量较小时 ( M n < 4000g/ mol) ,SMA 不能改善二者的相容性 , PP E 仍有大颗粒 存在 ; 当 SMA 分子量较大时 ( M n > 180000g/ mol ) , SMA 颗粒本身不能完全溶解 ,同时体系会过早出现凝 胶化现象[2] 。马来酸酐的含量小于 8 %较为合适 ,当 它的含量大于 8 %时 , SMA 和 PP E 有相分离现象产 生 ,起不到改善相容性的作用[21 ] 。 21 21 3 金属盐

21 1 PP E 的分子量和用量的影响

PP E/ EP 体系之间的相容性可用经典的“Flory2 Huggins”理论来预测[14 ] :

ρ ρ △G = V A V B CAB + R T [ ( A V A I n V A ) / MA + ( B V B I n V B ) / MB ]

(1) 上式中 , △G 是单位体积的混合自由能 , V A 和 V B 分别是混合物 A 和 B 的体积分数 ,ρA 和ρB 分别是混 合物 A 和 B 的密度 , M 为分子量 。从 (1) 式可知 ,降低 PP E 或 EP 的分子量 ,以及增加体系的温度都可以促 进二者相容 。小分子量的 PP E/ EP 的最高上临界温 度在 80 ℃~120 ℃之间 ,而对应的大分子量 PP E/ EP

4 PP E/ EP 体系在覆铜板中的应用

PP E/ EP 体系在高性能覆铜板中得到了广泛的应 用 ,这主要是因为 PP E 改性 EP 覆铜板的耐热性能和 介电性能明显优于 FR - 4 ,其他性能又能满足 FR - 4 覆铜板的要求 ,且可采用与 FR - 4 覆铜板制造工艺相 似的生产工艺 。表 1 为 R G - 200 和 FR - 4 覆铜板的

关键词 : 聚苯醚 ; 环氧树脂 ; 覆铜板 ; 介电性能

中图分类号 : TQ3261 53

文献标识码 :A

1 前言

随着信息产品走向高速化及高频化 ,未来发展新 一代产品所需高性能覆铜板基材 ,如无线通讯网络 、卫 星通讯设备 、高功率及宽频产品 、高速计算机与计算机 工作站等 ,需要具有高玻璃化温度 ( T g) 、低介电常数 与低介质损耗 、适宜的线性热膨胀系数 、低吸湿率和良 好的加工性等综合性能优良的基板材料 。由于环氧树 脂原料易得 、价格便宜以及具有好的加工性 ,因此覆铜 板 (CCL) 所使用的基材 ,不管是数量上还是技术上 ,都 是以用环氧树脂 ( EP) 制成的 FR - 4 板材为主 ,但是 , FR - 4 的介电常数和介质损耗较高 、耐热性和尺寸稳 定性差以及性脆等缺点 ,已无法满足高频高性能 CCL 的要求 。为了获得良好的介电性能 ,可以从增强材料 和树脂体系两方面入手 。但是 ,从世界先进覆铜板公 司推出高频应用的 CCL 产品来看 ,最为成功的是高性 能的新型树脂体系[1] 。聚苯醚 ( PP E) 因具有低介电 常数 、高玻璃化温度和良好的尺寸稳定性等优点 ,被广 泛地应用于先进复合材料的制造中[2~6] 。采用 PP E 改性环氧树脂 ,不但可以改善环氧树脂的韧性 ,而且能 提高其耐热性和介电性能[7~10 ] ;同时也改善了 PP E 耐

郑盟松[24] 等使 PP E 末端结构中的羟基 ( - O H) 或酯基[ - O - (C = O) - R ,R 为芳香基 ]经取代反应 , 将含有环氧基的官能团导入 (如环氧溴丙烷) ,从而得 到末端含有环氧基的可交联性热固性 PPE 树脂 。由 于制得的改性 PPE 树脂含有环氧基 ,与环氧树脂之间 具有良好的相容性 ,并且在交联剂和促进பைடு நூலகம்的作用下 , 末端改性 PPE 与环氧树脂发生交联反应 ,可制出具有 优良性能的覆铜 板 。环 氧基 PPE 的制 备是先 进行 PP E 的再分配反应 ,把 PP E 的分子量调小 ,而后将得 到的小分子量 PPE 进行环氧化反应 。

摘 要 : 简要介绍了高性能覆铜板对基材的性能要求及聚苯醚和环氧树脂分别作为覆铜板基材的优缺点 ; PP E/ EP 是具有最高上临界温度的体系 ,详细讨论了 PPE 的分子量和用量 、相容剂以及改性 PP E 对 PPE/ EP 体系 相容性的影响 。采用 PPE/ EP 体系制得的覆铜板 (如 R G - 200) 比传统的 FR - 4 覆铜板的介电性能和耐热性能均 有大幅度的提高 。

田 勇 ,等 高性能覆铜板用聚苯醚/ 环氧树脂体系

3

性能比较[25 ] 。

表 1 PPE/ EP 体系覆铜板与 EP 体系覆铜板的性能比较

玻璃化温度 介电常数 介质损耗 剥离强度

型 号

℃

1M Hz

1 M Hz

N/ mm

RG- 200 190~210 319~41 3 01 01~01 015 11 8~21 1

环氧基 PP E 的具体制备过程如下 :将 PP E ( M n = 19772g/ mol) 溶于 100 ℃的甲苯中 ,然后分别加入 2 ,22 双 (42羟苯基) 丙烷和过氧化二苯甲酰 ,在 100 ℃下反 应 2h ,冷却至室温后 ,加入过量甲醇将产物沉淀析出 , 进行真空干燥 ,得到 M n 约为 3521g/ mol 的 PP E。将 上述的 PP E 产物溶于甲苯中 ,配成 A 液 ;取一定量的 KO H 溶于甲醇为 B 液 。将 A 和 B 混合 ,在 65 ℃下反 应 4h ,冷却至室温 ,加入环氧溴丙烷 ,在室温下反应 14h ;加入过量甲醇将产物沉淀析出 ,进行真空干燥 , 可得到末端含有环氧基的 PP E 产物 。用此改性 PP E 和环氧树脂聚合物制得覆铜板的介电常数与介质损耗 (1M Hz) 分别为 31 8 和 01 0144 。