孔轴检测与量规设计基础

孔轴检测与量规设计基础课件 (一)

孔轴检测与量规设计基础课件 (一)孔轴检测与量规设计基础课件是机械制造专业学生必须学习的一个课程。

它的主要内容是介绍如何利用量具来进行孔轴配合的检测和量具的设计。

在制造过程中,孔轴配合的质量直接影响着产品的质量,因此,了解这门课程对于提高机械零部件配合精度和降低制造成本具有重要意义。

一、什么是孔轴配合?孔轴配合是指将一个圆轴插入圆孔内,两者能够满足一定要求的配合条件。

关于孔轴配合,最关键的就是要确定合适的公差。

公差是指允许两个配合面的偏差大小。

对于科学而言,任何物体都不是绝对精确的,但是如果能够掌握好公差范围,就可以让孔轴配合更符合要求。

二、孔轴配合质量检测对于孔轴配合检测而言,我们可以利用测量设备进行检测。

例如,我们一般会使用千分尺来测量孔的直径和轴的直径,然后比对两者的公差范围来判定配合是否合格。

此外,还可以通过利用限制光圈和限位导轨等测量仪器进行检测。

这些测量仪器可以将制造出来的零件放入其中,然后进行实时的测量,便于及时发现问题。

三、量规设计的基本原则量规是用于量形、量大小、位置、加工表面等几何要素的测量和对实际零部件的检查评定中使用的辅助工具。

量规设计的基本原则包括以下几点:1、削减工序:量规的设计要尽可能地削减工序,使其结构简单,生产成本低廉。

2、高精度要求:量规的设计一定要注重精度要求。

对于较高精度的量规而言,测量公差要尽量小,而测量精度要尽量高。

3、耐用性要求:量规的设计也要注重使用寿命的问题,以免频繁更换,增加生产成本。

总之,学好孔轴检测与量规设计基础课件,是提高制造业工人技能的基本要求。

只有掌握了这里面的知识,我们才能够更好地提高产品质量,满足客户的需求,进一步推动我国制造业的发展。

第7章孔、轴检测及量规设计基础

7.2 光滑极限量规 量规——无刻度的专用检验工具。 ——只能判断工件合格与否,不能获得实际尺寸和几何误差 的数值。 一、光滑极限量规的功用和分类 光滑极限量规有通规和止规,应成对使用。 孔用量规——塞规,轴用量规——环规或卡规。

11

1.功用 应用于采用ER的单一要素的孔或轴的检验: 通规——模拟最大实体边界,检验孔或轴的实体是否超出MMB; 止规——检验孔或轴的实际尺寸是否超出LMS。 2.分类 (1)工作量规——工人用以检验工件的量规。

3.计算量规的工作尺寸:

18

通规:定形尺寸 DM 25

es

(Z1

1 2

T1

)

6. 2

T1 )

3.3m

止规:定形尺寸 DL 25.033

es 0

ei T1 3.4m

故检验孔

25H 8

用塞规的通规工作部分按

25 0.0067 0.0033

第7章 孔、轴检测与量规设计基础

主要内容: 1.孔、轴实际尺寸的验收 2.光滑极限量规 重点: 1.验收极限的确定 2.光滑极限量规的设计原理 3.光滑极限量规的设计计算

2

7.1 孔、轴实际尺寸的验收

一、验收极限 实际尺寸=真实尺寸±测量误差 如果根据测得的实际尺寸来判断工件尺寸的合格性,则有可 能造成工件的误收或误废。 误收: 将真实尺寸位于公差带上下两端外侧附近的不合格品误判为 合格品而接收。 误废: 将真实尺寸位于公差带上下两端内侧附近的合格品误判为不 合格品而报废。

7

例 检验φ85f7 ( ) 00..0037E61 轴时的验收极限:

8

二、计量器具的选择

测量不确定度 由两部分组成:

孔与轴的检测

通规

量块图 样标注 尺寸

(mm)

Φ40H7 E 止规

轴 通规

Φ40n6 E

止规

7-2试计算遵守包容要求的Φ40M8/h7配合的孔,轴工作 量规及其校对量规的极限尺寸,将计算的结果填入表 格中,并画出公差带示意图,表格的格式如下:

工件

量规

通规 孔Φ40M8

止规

量规公差 Z

(um)

(um)

量规定形尺 量规极限寸

dM

+18

TS

2.4 1.2

通规

k

TT

6 轴

止规

ZT

+2

+0-

dL

Φ40

返回首页

图7-9 Φ40k6轴颈用工作量规及 其校对量规定形尺寸公差带示意图

§2.孔,轴实际尺寸的验收

孔轴实际尺寸的数值,通常使用普通计量 器具,通过两点法来测量. 一.孔,轴实际尺寸的验收极限

按图样要求,孔轴的真实尺寸位于规定的 最大与最小极限尺寸范围内才算合格.考虑到车 间的实际情况,通常,工件的形状误差取决于加 工设备及工艺装备的精度,工件合格与否只按一 次测量来判断.对于温度,压陷效应以及计量器 具和标准器的系统误差均不进展修正,因此测量 孔轴实际尺寸时,由于存在诸多因素产生的测量 误差,测得的实际尺寸通常不是真实值,即测得 的实际尺寸=真实尺寸±测量误差,如以下图所 示.

布 〔偏向最大实体尺寸一边〕,试确定其验收极

限,并选择相应的计量器具.

解:(1)确定验收极限

被测轴加工后遵循偏态分布,因此其验收

极限可以这样确定,其尺寸偏向50mm的一边采用

内缩方式,而最小实体尺寸一边采用不内缩方式.

返回首页

根据该轴的尺寸公差IT8=0.039,查表得平安裕 度A=0.0039mm.确定上验收极限KS=500.0039=49.9961mm.

孔轴检测与量规设计

上验收极限K 上验收极限 s和 下验收极限K 下验收极限 i: Ks=Lmax-A Ki=Lmin+A

●采用内缩方式的验收极限进行检验能减少 采用内缩方式的验收极限进行检验能减少 误收率,但会增大误废率。主要用于遵循包 误收率,但会增大误废率。主要用于遵循包 容要求的尺寸和标准公差等级高的尺寸 的尺寸和标准公差等级高的尺寸。 容要求的尺寸和标准公差等级高的尺寸。

7.2.2 光滑极限量规的设计原理 设计时应遵循“泰勒原则”——孔或轴的体外 作用尺寸不允许超出最大实体尺寸,其实际尺 寸不允许超出最小实体尺寸。 ●通规为全型通规,工作部分应具有最大实体边 界的形状,其定形尺寸等于被测孔或轴的最大 实体尺寸。 ●止规为两点式,工作部分与被测孔或轴的接触 应为点接触,其定形尺寸等于被测孔或轴的最 小实体尺寸。

7.2.4 光滑极限量规工作部分极限尺寸的计算 和各项公差的确定 1.根据零件图上标注,从国标中查出孔或轴 根据零件图上标注, 根据零件图上标注 的上、下偏差,计算最大和最小实体尺寸。 的上、下偏差,计算最大和最小实体尺寸。 2.从附表 -5查出量规定形尺寸公差 1和通 从附表7- 查出量规定形尺寸公差 查出量规定形尺寸公差T 从附表 规定形尺寸公差带中心坐标Z 规定形尺寸公差带中心坐标 1值。 3.画出量规定形尺寸公差带示意图,确定量 画出量规定形尺寸公差带示意图, 画出量规定形尺寸公差带示意图 规的上下偏差, 规的上下偏差,并计算量规工作部分的极 限尺寸。 限尺寸。

某些情况下,为制造和使用方便, 某些情况下,为制造和使用方便,允许使 偏离泰勒原则的量规 的量规。 用偏离泰勒原则的量规。如检验大尺寸的孔 和轴、曲轴轴径、小孔和薄壁零件时。 和轴、曲轴轴径、小孔和薄壁零件时。

7.2.3 光滑极限量规的定形尺寸公差带和各项公 差 1.工作量规的定形尺寸公差带和各项公差 工作量规的定形尺寸公差带和各项公差 GB/T 1957-1981规定量规定形尺寸公差带 - 规定量规定形尺寸公差带 不得超出被测孔 轴的公差带。 被测孔、 不得超出被测孔、轴的公差带。孔用和轴用工作 量规定形尺寸公差带见图 - 、 - 。 量规定形尺寸公差带见图7-10、7-11。

第七章 孔与轴的检测

⑤确定工作量规的形位公差和表面粗糙度

工作量规的形位公差是尺寸公差的1 工作量规的形位公差是尺寸公差的1/2;表面粗糙度上限值为0.05 μm 表面粗糙度上限值为0.05

18

量规 公差 带图

19

20

⑥图样标注

21

⑥ 图 样 标 注

22

23

16

例2

20H 20f 计算检验φ20H8 E 孔的工作量规和φ20f7 E 轴的工 作量规及其校对量规工作部分的极限尺寸, 作量规及其校对量规工作部分的极限尺寸,并确定工作量规 的形位公差和表面粗糙度参数值。 的形位公差和表面粗糙度参数值。

确定孔、 解:①确定孔、轴的极限尺寸

φ20H8 的ES=0.033㎜,EI=0 20H ES= 033㎜ EI= φ20f7的 es=-0.020㎜, ei=-0.041㎜ 20f es=- 020㎜ ei=- 041㎜ =-0 =-0

Dfe≥Dmin 且 dfe≤dmax 且

Da≤Dmax da≥dmin

10

通规通过,止规不通过,表示 工件合格。 通规通过,止规不通过, 工件合格。

由此可得,通规的定形尺寸=工件的最大实体尺寸MMS 由此可得 通规的定形尺寸=工件的最大实体尺寸MMS 通规的定形尺寸 止规的定形尺寸=工件的最小实体尺寸LMS 止规的定形尺寸=工件的最小实体尺寸LMS

第七章 孔、轴精度的检测

第一节 孔、轴实际尺寸验收 第二节 光滑极限量规

1

§1 孔、轴实际尺寸的验收

实际尺寸=真实尺寸± 实际尺寸=真实尺寸±测量误差

如果根据测得的实际尺寸来判断其零件尺寸的合格 则有可能造成零件的误收或误废。 性,则有可能造成零件的误收或误废。

误收:将真实尺寸位于公差带上下两端外侧附近的不合

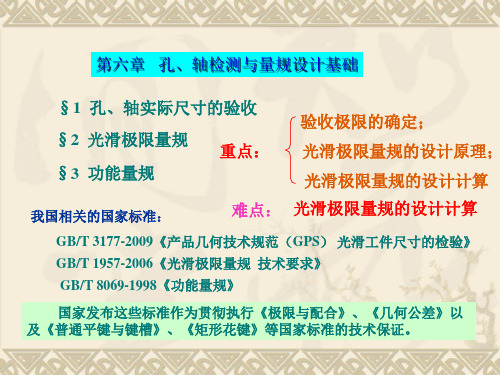

第六章 孔、轴检测与量规设计基础

§1 孔、轴实际尺寸的验收

§2 光滑极限量规 §3 功能量规

重点:

验收极限的确定; 光滑极限量规的设计原理; 光滑极限量规的设计计算

我国相关的国家标准:

难点: 光滑极限量规的设计计算

GB/T 3177-2009《产品几何技术规范(GPS) 光滑工件尺寸的检验》 GB/T 1957-2006《光滑极限量规 技术要求》 GB/T 8069-1998《功能量规》

规

规

孔

轴

适用场所不同

工 验校 作 收对 量 量量 规 规规

生

检

计

产

验

量

车

部

部

间

门

门

二、光滑极限量规的设计原理——泰勒原则

设计光滑极限量规时,应遵守泰勒原则(极限尺寸判断原则)的规定。

Dfe dfe

图7-7 孔、轴体外作用尺寸 Dfe、 dfe与实际尺寸 Da、 da

1—实际被测孔;2—最大的外接理想轴

(2)不内缩方式验收极限

不内缩方式的验收极限是以图样上规定的

上极限尺寸和下极限尺寸分别作为上、下 验收极限,即取安全裕度为零(A=0), 因此

KS

L; max

Ki Lmin

图7-2 工件尺寸公差带及验收极限

y

2、验收极限方式的选择

① 对于遵循包容要求的尺寸和标准公差等 级高的尺寸,其验收极限按双向内缩方式 确定。

轴用量规——环规或卡规

孔用量规——塞规

光滑极限量规有通规和止规,应成对使用。

常见量规的结构形式

◆量规按用途分类:

(1)工作量规——指在零件制造过程中操作者所使用的量 规。 分为通规“T”和止规“Z”。

检验Φ50H7f6孔和轴的量规设计

前言 (1)1.工作量规 (2)2.设计原则 (2)2.1泰勒原则 (2)2.1.1量规尺寸要求 (2)2.1.2量规形状的要求 (2)2.2量规的公差带 (3)2.2.1工作量规公差带 (3)2.2.2校对量规的公差带 (3)3、工作量规设计步骤 (5)4、计算说明 (5)5、量规的技术要求 (6)5.1量规材料 (6)5.2形位公差 (6)5.3表面粗糙度 (7)6、量规材料选用说明: (7)6.1合金工具钢 (7)6.2冷作模具钢 (8)6.3设计量规的所选材料 (8)6.4 制造工艺 (8)7.使用说明 (8)7.1 量规的使用型号 (8)7.2 使用参数要求 (8)8、量规的使用和维护注意事项 (9)8.1 使用量规注意事项 (9)8.2维护量具注意事项 (7)结束语 (9)参考文献 (11)致谢 (12)光滑极限量规是一种没有刻度的专用检验工具。

用光滑极限量规检验零件时,能判断零件是否在规定的验收极限范围内,而不能测出零件实际尺寸和形位误差的数值。

量规结构简单,使用方便、可靠、验收效率高。

因此,在大批量生产中得到广泛应用。

零件图样上被测要素的尺寸公差和形位公差按独立原则标注,一般使用通过计量器具分别测量。

当单一要素的孔和轴采用包容要求标注时,则应使用光滑极限量规(简称量规)来检验,把尺寸误差和形状误差都控制在尺寸公差范围内。

检验孔的量规称为塞规,检验轴的量规称为卡规或环规。

量规有通规和止规,通规和止规应成对使用。

通规用来模拟最大实体边界,止规用来检验孔或轴的实际尺寸是否超过最小实体尺寸。

用量规检验零件时,只要通规通过,止规不通过,则说明被测件是合格的。

量规的设计是作为负责机加工艺的管理者,必须掌握和熟悉工作量规的设计。

1.工作量规机件图样上被测要素的尺寸公差和形位公差按独立原则表注时,一般使用通用计量器具分别测量。

当单一要素的孔和轴采用包容要求标注时,则应使用光滑极限量规(简称量规)来检验,把尺寸误差和形状误差都控制在尺寸公差范围内。

检验50H7f6孔和轴的量规设计-开题报告

1、《几何量测量器具》使用手册,王启义主编,机械出版社

2、《机械设计手册》徐灏.机械工业出版设2001

指导教师意见

指导教师签名:年 月 日

教研室意见

主任意见: 年 月 日

系意见

负责人签名:年 月 日

二、基本内容及解决的主要问题

基本内容:零件图样上被测要素的尺寸公差和形位公差按独立原则标注,一般使用通过计量

器具分别测量。

解决的主要问题:

在图样上的单一要素的孔或轴采用包容要求时,使用量规检验可以把尺寸误差和形状误差都

控制在尺寸公差范围内。

三、进度、步骤

⑴3月1日至3月15日:明确设计任务,收集一些相关书籍及材料。

⑵3月16日至5月10日:拟定夹具结构设计方案,绘制夹具草图,标注尺寸,公差,形位

公差,编写设计要求。

⑶5月11日至5月20日:进行必要的精度分析和计算,拿给指导老师指导审查,改进设计。

⑷5月22日至5月28日:绘制工作图和夹具零件图,定稿,并按要求排版打印。

四、方法、措施

通规用来模拟最大实体边界,止规用来检验孔或轴的实际尺寸是否超过最小实体尺寸。用量规检验零件时,只要通规通过,止规不通过,则说明被测件是合格的。

毕业设计(论文)开题报告

姓 名

专业/班级

港口物流设备与自动控制

指导教师

课题名称

检验Φ50H7/f6孔Βιβλιοθήκη 轴的量规设计一、选题依据和意义

光滑极限量规是一种没有刻度的专用检验工具。用光滑极限量规检验零件时,能判断零

件是否在规定的验收极限范围内,而不能测出零件实际尺寸和形位误差的数值。量规结构简

单,使用方便、可靠、验收效率高。因此,在大批量生产中得到广泛应用。

公差5 孔轴检测与光滑量规

通规

止规

2.据用途不同分为:

⑴工作量规:生产中使用的量规 通规(T) :基本尺寸等于最大实体尺寸 止规(Z) :基本尺寸等于最小实体尺寸 ⑵校对量规:检验核对工作量规的量规。 只有轴有核对量规。因为孔的工作量规形状为轴,故可用普 通的计量器具校对;而轴正好相反,其工作量规形状为孔, 用普通计量器具检测不方便。 校对量规又分为: a.校通端(防止通端尺寸过大):校通—通→TT代号. b.校止端(防止止端尺寸过大):校止—通→ZT代号. c.校通端磨损极限(防止工作量规通端使用磨损过大):校通— 损→TS代号.

光滑极限量规

一.光滑极限量规的种类和作用: 1 .据工件形状不同: 检验孔(塞规) ◆通规:基本尺寸等于孔的最大实体尺寸 (Dmms = Dmin) ◆止规:基本尺寸基于孔的最小实体尺寸 (Dlms = Dmax) 检验轴(环规) ◆通规:基本尺寸等于轴的最大实体尺寸(dmms=dmax). ◆止规:基本尺寸等于轴的最小实体尺寸(dlms=dmin).

测量误差:测得值与被测真值之间的差异。 绝对误差: x x0 相对误差: f

x0

测量误差的来源:计量器具的误差、方法误差及环 境误差。

生产公差:由于测量误差的存在, 工件可能得到的最小的制造公差。 可能有误废现象。 保证公差:由于测量误差的存在, 工件可能得到的最大的制造公差。 可能有误收现象。

例:计算检验φ30p6工作量规及校对量规的极限尺寸。

解:1.查表,得轴为φ30 +0.035mm。 +0.022 2.查表5-11,得T=2um,Z=2.4um;故Tp=1um。 3.通规定形尺寸φ30.035mm, 上偏差+0.0336mm,下偏差+0.0316mm。 止规定形尺寸φ30.022mm, 上偏差+0.024mm,下偏差+0.022mm。 TT定形尺寸φ30.035mm, 上偏差+0.0326mm,下偏差+0.0316mm。 TS定形尺寸φ30.035mm, 上偏差+0.035mm,下偏差+0.034mm。 ZT定形尺寸φ30.022mm, 上偏差+0.023mm,下偏差+0.022mm。

量规设计基础

量规设计基础一、极限尺寸判断原则单一要素的孔和轴遵守包容要求时,要求其被测要素的实体处处不超过最大实体边界,而实际要素局部实际尺寸不得超过最小实体尺寸。

二、光滑极限量规的检验原则依照极限尺寸判断原则设计的量规,称为光滑极限量规(简称量规)。

检验孔用的量规称为塞规,检验轴用的量规叫环规或卡规。

量规由通规(通端)和止规(止端)所组成。

通规和止规是成对使用的。

检验时,通规通过被检轴、孔则表示工件的作用尺寸没有超出最大实体边界。

而止规不通过,则说明该工件实际尺寸也正好没有超越最小实体尺寸。

故零件合格。

三、滑极限量规的分类按用途分:工作量规、验收量规、校对量规1工作量规——工人在加工中用它来测工件的。

通端:T止端:Z2验收量规——检验部门或用户来验收零件的。

3校对量规——用来校对轴用量规,以发现卡规是否已磨损或变形。

TT→校通—通量规(通过被测卡规的通端)防止尺寸过小TS→校通—损量规(不通过被测卡规的通端)防止尺寸过大ZT→校止—通量规(通过被测卡规的通端)防止尺寸过小对于孔量规的校对一般用通用量仪来校对。

四、工作量规的设计1工作量规的公差带1)作量规基本尺寸的确定:各种量规是以被测工件的极限尺寸作为基本尺寸。

T=MMS :dmaxDZ=LMS :dminD2)作量规的公差带① 制造公差——控制量规制造时产生的误差。

② 磨损公差——规定有一个合理的寿命。

通端:制造、磨损止端:制造国标规定两种方案:量规公差带以不超出工件极限尺寸为原则分布在尺寸公差带之内。

通规的制造公差带对称于Z值。

Z——制造公差带中心至被测工件MMS之间的距离,其允许磨损量以工件的MMS 为极限。

止规的制造公差带是以工件的LMS算起。

量规公差带中:大小要素——T ;位置要素——Z。

其值见P93 表4-15 2验收量规的公差带没有列出单独的公差带规定:检验部门应该使用磨损较多的通规;用户使用通规接近MMS,以及接近LMS的止规。

3校对量规的公差带TT——从通规的下偏差计算起,向通规公差带内分布。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

光滑极限量规

一、功能与种类 孔、轴采用包容要求,用光滑极限量规 检验。 通规:模拟最大实体边界,检验孔、轴 的体外 作用尺寸是否超过最大实体边界 止规:检验孔、轴的实际尺寸是否超过 最小实体尺寸。 种类:工作量规、验收量规、校对量规

光滑极限量规

一、设计原理(泰勒原则) 孔轴实际尺寸与形状误差综合作用结果所形成的 体外作用尺寸不能超过最大实体尺寸。孔或轴任何 位置的实际尺寸不得超过最小实体尺寸。 二、设计要求: 通规:工作部分具有最大实体边界形状,与被测孔 轴成面接触定形尺寸等于被测轴或孔的最大实体尺 寸; 止规:工作部分与被测轴或孔的接触为两点接触, 两点间距离为被测轴或孔最小实体尺寸

孔、轴实际尺寸的验收

测量的实际尺寸: 实际尺寸=真实尺寸±测量误差 验收极限: 测量孔、轴实际尺寸时,首先应确 定判断其合格与否的尺寸界限 把不合格品误判为合格品称为误收; 把合格品判断为不合格品而报废称为误 废

孔、轴实际尺寸的验收

一、验收极限方式的确定 (1)内缩方式:验收极限是规定的最大 和最小极限尺寸分别向尺寸公差带内移 动一个安全裕度A的大小的距离 (2)不内缩方式:验收极限是规定的最 大和最小极限尺寸

内缩方式:

Lmax A 尺 寸 公 差 带 A Lmin Ki Ks

K s Lmax A K i Lmin A

不内缩方式:

K s Lmax Ki Lmin

孔、轴实际尺寸的验收

二、验收极限方式的选择 考虑工件不同的精度要求、标准公 差等级的高低、加工后尺寸的分布特性 和工艺能力等因原则: 测量孔或轴时 通规能够通过,并且止规不能通过, 被测孔或轴合格; 通规不能通过,或者止规不能通过, 被测孔或轴不合格;

第七章 孔、轴检测与 量规设计基础

引言

测量器具的选择根据孔轴被测要素的尺 寸公差与形位公差的关系来确定: 普通计量器具:独立原则 光滑极限量规:包容要求 功能量规:最大实体要求应用于被测要素和 基准要素

测量器具的选择

测量精度:所选的测量器具的精度指标必 须满足 被测对象的精度要求,才能保证测 量的准确度。 测量成本:在保证测量准确度的前提下, 用价格 较低、操作方便、维护保养容易的 测量器具,尽量降低测量成本。 被测件的结构特点及检测数量:所选测量 器具的测量范围必须大于被测尺寸。