制动盘铸造

碳陶刹车盘与铸铁制动盘性能对比

碳陶刹车盘在1999 年法兰克福国际汽车交易会(IAA)上,碳陶刹车盘首次被揭开了神秘的面纱。

高科技材料的使用彻底颠覆了传统的刹车盘技术:与传统的灰铸铁刹车盘相比,碳陶刹车盘的重量减轻了大约50%,非悬挂质量减轻了近20千克。

碳陶刹车盘更显着的优点还有:刹车反应速度提高且制动衰减降低、热稳定性高、无热振动、踏板感觉极为舒适、操控性能提升、抗磨损性高等等。

因此,碳陶刹车盘的使用寿命更长,而且几乎不会产生灰尘。

最初,保时捷公司于2001年将碳陶刹车盘作为配套设备装配在911 GT2型跑车上。

此后,其他知名品牌汽车也陆续开始通过采用这一创新型刹车技术来提高车辆安全性并改善踏板舒适度。

其中包括汽车制造商生产的奥迪、宾利、布加迪和兰博基尼等跑车与豪华汽车。

物理特性/单位/材料一般为 C/SiC材料/ 碳陶刹车盘用C/SiC / 灰铸铁(GG-20) 密度 / g cm-3 / 1.8~2.9 / 2.45 / 7.25抗张强度 / MPa(=N mm-2) / 10~240 / 20~40 / 200~250弹性模量 / GPa / 20~240 / 30 / 90~110挠曲强度弹性模量 / MPa(=N mm-2) / 20~210 / 50~80 / 150~250断裂伸长率 / % / 0.05~0.8 / 0.3 / 0.3~0.8抗热震性(第二导热系数K') / W m-1 / 26.500~46.000 / >27.000 / <5.400 热稳定性 / ℃ / 1350 / 1350 / 约 700最高工作温度(刹车盘) / ℃ / 1400非氧化 / 900 / 700线性热膨胀系数 / K-1 / 1.0~3.5 / 2.6~3.0 / 9~12导热性 / W m-1K-1 / 20~150 / 40 / 54比热(cp) / kJkg-1K-1 / 0.6~1.7 / 0.8 / 0.5SFI F1 / GT版 C/C 001碳盘尺寸330x32mm │355x32mm │ 380x34mm │ 400x36mm │ 430x36mm温度范围0℃~1800℃主要材质碳/陶刹车盘适用范围F1赛事 / GT赛事。

制动盘的要求

制动件美国国家学会标准ANSI/ASTM A 159-831.内容: 对汽车制动鼓、盘的材料、铸造、加工、及包装的要求。

2.范围:对使用灰口铸铁的砂型铸造制动鼓、盘的说明,包含双金属铸造。

3.零件要求3.1机械性能3.1.1抗拉强度制动盘的抗拉强度最小210Mpa抗拉强度必须使用30mm直径小球检验。

铸造试棒必须与制动盘在大致相同温度下浇注,如果抗拉强度由试棒得出,确定该试棒的抗拉强度可以保证制动盘的抗拉强度符合上面要求。

3.1.2布氏硬度硬度必须使用10 mm小球和在3000kg 载荷下得出。

布氏硬度 HBS187-2413.1.3微观结构石墨:主要由片状石墨组成,A类最少85%,含有少量的C类和D类。

石墨长度为3-5级(6-25mm)。

基体:主要由珠光体组成,最多90%,带有不超过10%的铁素体和不超过1%的碳化物。

3.1.4化学成分C: 3.1-3.4%Si: 1.90-2.30%Mn: 0.60-0.90%P: 0.15%MAXS: 0.15%MAX3.2一般说明3.2.1制动面缺陷制动面允许下列状态砂眼存在:每面最多6个砂眼。

每个砂眼最大为1.5×1.5=2.25mm。

每平方英寸(645.14mm )不超过3个砂眼。

3.2.2制动面厚度变化平面度不超过0.076mm。

任一直径圆周内厚度变化不超过0.0127mm。

综合起来360°范围内不超过0.0178mm。

3.2.2制动面粗超度加工表面:在R0.4-2.6范围内。

3.2.3径向跳动直径小于304.8 mm ,360°范围内不超过0.1 mm,30°内不超过0.025mm。

直径大于304.8mm,360°范围内0.127mm,30°内0.025mm。

3.2.4平面度安装面平面度0.127mm。

制动面平面度在0.076mm范围内。

3.2.5静平蘅盘:在260g.cm范围内。

鼓:在432g.cm范围内。

HT300机车制动盘的铸造工艺

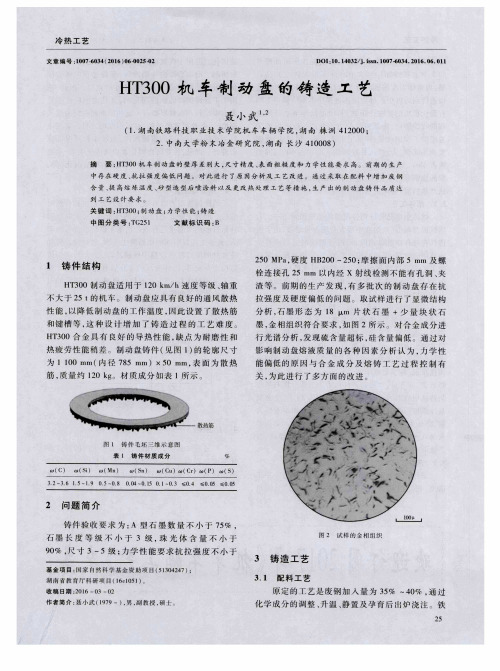

分析, 石 墨形 态 为 l 8 m 片状 石 墨 +少 量 块 状 石 墨, 金相组 织 符合要 求 , 如图 2所示 。对合 金成 分进

行 光谱 分析 , 发现 硫含量 超标 , 硅含 量偏 低 。通 过对

冷 热 工 艺

文章编号 : 1 0 0 7 — 6 0 3 4 ( 2 ( 1 1 6 ) 0 6 — 0 0 2 5 - 0 2 B Ol : 1 0 . 1 4 0 3 2 / j . i s s n . 1 0 0 7 - 6 0 3 4 . 2 0 1 6 . 0 6 . 0 l 1

墨, 当熔炼 温度 偏低 时粗 大 的石墨不 容 易消 除 , 将 直 接 遗传 到铸件 中。导致凝 固过程 中本来 应该 产 生 的

石 墨化析 出的膨胀 作 用 减 弱 , 增 加 铁熔 液 在 凝 固过

用 了不 含稀 硫酸 的磺 酸 固化 剂 , 并 且 造 型后 在 型腔

表 面喷 涂料 。涂料 层要 有一 定 的厚度 和一 定 的渗入 深度 , 对 受 热严重 的部 位 , 可采用 双层 涂料 。底 层涂 料 主要 保证 有一 定 的 渗透 深 度 , 面层 涂 料则 保证 致 密性好 。此外 , 还要 防止 固化太 快或 固化 太慢 , 主要 通过控 制砂 温在 l 0℃ ~3 5℃ 之 间 、 控制 固 化 剂 的

为 l l 0 0 m n l ( 内径 7 8 5 m m)×5 0 I l l m, 表 面 为 散 热

2 5 0 MP a , 硬度 H B 2 0 0~ 2 5 0; 摩擦 面 内部 5 m m 及螺 栓连 接孑 L 2 5 m m 以 内经 x射 线检 测不 能有孔 洞 、 夹 渣等 。前 期 的生 产发 现 , 有 多批 次 的制 动 盘存 在 抗

V法铸造在轨道交通制动盘生产上的应用

V法铸造在轨道交通制动盘生产上的应用摘要:本文简述了V法铸造工艺的原理,V法铸造与传统树脂砂铸造工艺对比及现阶段轨道交通制动盘生产上的问题;详细介绍了V法铸造在制动盘生产中的应用及进一步应用的探讨。

关键词:绿色铸造;V法铸造;轨道交通;制动盘;应用1背景近年来轨道交通行业快速发展,“高铁”已经成为代表我国工业和技术能力的高端名片,制动盘作为轨道交通装备核心部件,其生产要适应绿色环保这一基本国策,实现绿色铸造。

V法铸造,是近年来国家推广的绿色铸造方法之一,在轨道交通装备领域也已经有一些成功的应用,如货车摇枕侧架、机车电机吊杆等。

2 V法铸造的铸造特点及制动盘生产现状2.1V法铸造原理V法铸造,即真空密封造型,英文Vacuum process casting。

是利用塑料薄膜密封砂箱,抽出内部空气,使干砂紧实,以形成所需型腔。

铸件凝固后,解除负压,清除型砂。

在V法铸造浇注过程中,金属液充型,接触金属液的薄膜裂解气化蒸发及熔融,真空作用下渗入砂中,在金属液周围形成一壳状痂皮,金属自身和涂层立即担负密封,金属液在壳状痂皮中流动;靠近金属液的薄膜则熔化渗入涂层表面,与涂层共同继续维持密封,远距金属液的薄膜则仍维持原状或熔融;腔内气体逃逸容纳金属液充填铸型,腔内气体和燃烧产物通过透气孔排出。

型腔表面薄膜不断裂解气化和熔化,腔内部分气体穿过型砂被真空系统抽出,外界空气通过透气孔入型腔补充被真空系统抽出的气体损失,型腔与砂型内压差继续保持,铸型继续维持。

浇注初期的强烈排气过程后,随即伴随一个缓慢吸气过程,并继续排出气体,直到浇注完毕、透气孔充满、气体排尽。

2.2 V法铸造与传统树脂砂铸造的工艺特点对比2.2.1 利于环保传统树脂砂工艺,影响环境的最大因素是树脂含有大量的刺激性气体,对人体有害,严重危害环境。

而V法铸造无粘接剂,不使用树脂,旧砂不用再生处理,减少了排放,在这方面也就不会对环境产生危害。

2.2.2提高产品质量传统的树脂砂铸造,在铸件凝固过程中的强度无法调整,因此砂型对铸件的收缩应力以及冷却速度在凝固过程中无法调整。

制动盘铸造工艺

制动盘铸造工艺

一、模具设计

制动盘的模具设计是铸造工艺的第一步,根据产品规格和性能要求,确定模具的结构、尺寸和材料。

模具设计需考虑产品的精度、强度、耐热性、耐腐蚀性等因素,以确保铸造出的制动盘符合要求。

二、配料与熔炼

配料是根据铸造工艺要求,将所需原材料按照一定比例进行混合。

熔炼是将配料在高温下熔化成液态,以供后续浇注使用。

熔炼过程中需注意控制温度、时间和炉内气氛,以保证液态金属的质量。

三、浇注与充型

浇注是将熔化的液态金属注入模具中,以形成制动盘的形状。

充型过程中需注意控制浇注速度和温度,以保证金属液顺利充满模具,同时防止金属液溢出。

四、凝固与冷卻

凝固是液态金属在模具中冷却固化成固态的过程。

冷却过程中需控制冷却速度,以防止制动盘出现裂纹、缩孔等缺陷。

五、脱模与清理

脱模是将制动盘从模具中取出,并进行清理。

清理包括去除毛刺、飞边等,以保证制动盘的表面质量和精度。

六、热处理

热处理是对制动盘进行加热、保温和冷却的过程,以提高制动盘的力学性能和使用寿命。

热处理需根据材料种类和性能要求选择合适

的工艺参数。

七、表面处理

表面处理是对制动盘表面进行处理,以提高其抗腐蚀性、耐磨性和美观度。

常见的表面处理方法包括喷涂、电镀、喷丸等。

八、质量检测

质量检测是对制动盘进行全面的质量检查,包括尺寸精度、表面质量、力学性能等方面。

质量检测需使用专业的检测设备和标准,以确保制动盘符合质量要求。

以上是制动盘铸造工艺的主要步骤,各步骤之间相互联系,共同构成了制动盘铸造工艺的整体流程。

灰铸铁汽车制动盘湿砂型铸造工艺的设计及数值模拟

第 3期

上

海

金

属

Vo. 3,No 3 13 .

Ma y,2 1 31 01

21 0 1年 5月

S HANGHAI MET S AL

灰 铸 铁 汽 车 制 动 盘 湿 砂 型 铸 造 工 艺 的 设 计 及 数 值 模 拟

孙小 亮 马志英 裴 小虎 杨 弋涛 华 勤 翟启 杰

小, 故充 型 的平 稳 性 较 好 和 对 型 腔 的 冲 涮 力 较

小 。

分 型面选 择在 两个对 称 的砂芯 中间位置 。 浇 注 位置在砂芯表 面 , 注系统采用半 封闭式 。 浇 F

灰铸 铁具有 良好 的 自补 缩 能 力 , 注 系 统 对 浇 铸件有 一 定 的补缩 作 用 , 本 零 件 是 否要 冒 口是 对

直: F横 : F内 =1 2 14: 。 种方式 金属 液容 易 . :. 1这

这样可 以简 化铸 造 工 艺 , 铸 件 上采 用 机 械 加 工 在 方 式将槽 加 工 出来 。制动 盘 零 件 图 、 件 图 如 图 铸

1 示。 所

充满 铸 型 , 具有 一定 的挡 渣能力 , 属液 的流速 减 金

PRoCES S NUM ERI CAL I ULATI SM oN

S nX al n M hyn P i iou Y n i o Hu i Z a Qj u i i g aZ iig e Xah a gY t oa a aQ n h i ie i

( col f tr l S i c n n ier g hn h i nvr t) Sh o o ei s c n ea dE g ei ,S ag a U ie i Ma a e n n sy

新东线生产YH3216刹车盘的铸造工艺优化

新东线生产YH3216刹车盘的铸造工艺优化曹玉亭,李振,韩海全(烟台胜地汽车零部件制造有限公司,山东烟台264006)摘要:介绍了YH3216刹车盘的铸件结构及技术要求,针对原生产工艺出现的砂眼、气孔等缺陷问题,采取了以下改进措施:将过滤网设置在横浇道上,并将阻流截面变成二次搭接来挡渣;利用缓流式浇,阻,降低流速,流;采用环形横浇道,将内浇道适当分散,使砂;适当铸砂的气。

生产:次制,砂眼、气孔缺陷;生产,铸件成87.1%上97%,效关键词:铸;刹车盘;铸造工艺;砂眼;气孔中图分类号:TG251文献标志码:B文章编号:1003-8345(2021)03-0047-04D01:10.3969/j.issn.1003-8345.2021.03.012Optimization of Foundry Process of YH3216Brake Disc Produced by Sinto LineCAO Yu-ting,LI Zhen,HAN Hai-quan(Yantai Winhere Auto-part Manufacturing Co.,Ltd.,Yantai264006,China)Abstract:The casting structure and technical requirements of YH3216brake disc were introduced.According to the defects such as sand holes and porosity in the original production process,the following improvement measures were taken:A filter was placed on the cross runner and the choke cross section was changed to overlap twice to block the slag.The slow-flow pouring system was used to increase the local resistance,reduce the flow rate,and prevent the turbulence of the molten iron. An annular cross-runner was used to disperse the inner runner appropriately to make the sand mold heated evenly.Increase the exhaust capacity of mold and sand core.The production results showed that after small batch trial production,the defects of sand holes and porosity defects were greatly reduced.After mass production,the comprehensive yield of castings gradually raised from the initial87.1%to97%,and the effect was remarkable.Key words:gray iron;brake disc;casting process;sand hole;porosity1铸件结构及技术要求1.1铸件结构YH3216刹车盘结构为轴承盘,直径338mm,铸件质量19.51kg,铸件95.66mm,材G3500。

消失模铸造制动盘夹杂缺陷的防止

废 品率达 5 % 。后 经 采 取 工 艺措 施 ,夹 杂 缺 陷 明 显 0

2 模 样残渣缺陷的产生和防止 .

消 失模铸 造 在 浇 注 时 ,泡 沫 塑 料 模 样 与 高 温 铁

液发 生强 烈 的 物 理 化 学反 应 ,其 中 以泡 沫 模 样 剧 烈 的热 解气 化 为 主 ,产 生 的 气 体 被 真 空 泵 抽 走 。实 践

也证 明 ,任 何泡 沫塑 料热 解 反应 后 并 不能 全 部气 化 , 最终要 产 生 微量 的 固态 残 余 物 ,俗 称 残 渣 ,其 主 要

铁 液 温 度 提 高 ,有 利 于模

( ) 加强 扒 渣 和挡 渣 工 作 1

在 出 炉 前 ,铁 液 面

样 的充 分 气 化 分解 ,减少 残 渣 量 ,但 提 高 浇 注 温度 应 以防止铸 件粘砂 为前 提 。 ( )使 用 空心 浇 道 4 空 心 浇 道 有 利 于铁 液 的顺

观 区别在 于 :夹 砂 为 白色 颗粒 状 ,大 小 同 砂 粒 ,多 见于 铸件 浇 注位 置 的上 表 面皮 下 。 由于 夹砂 是 铁 液 流动 中冲破 型壁 带人 型砂 所 致 ,边 浇 注边 冲刷 带 人 , 因而铸 件 的其他 部位 往往 也 能 看到 夹 砂 。相 比之 下 ,

减少 ,产 品合 格率 逐 步 达 到 9 % 。相 信 随 着对 消 失 0 模T 艺认识 的深 入 ,铸件 质量 还会有 较大 的提 升 。

制动盘铸件N2气孔缺陷的防止措施

56 现代铸铁 圆园19 / 5

Problems and Countermeasures

置,芯砂配料中有 1.3%的树脂(酚醛树脂和聚异 氰酸酯之和)和 0.2%的 Fe2O3,中频炉熔化铁液, 材料牌号为 HT250,浇注温度为 1 380~1 450 益, 铸造工艺如图 2 所示。

JIANG Xiao-gang,CAO Yu-ting,WANG Wen-sheng,YANG Dan-dan,WANG Guang-jian

(Yantai Winhere Auto Parts Co.,Ltd.,Yantai 264006,China)

Abstract:The hole defect characteristics of the brake surface of gray iron brake disc were introduced. The metallographic structure and scanning electron microscopy analysis of the defect part were used to determine the defect was N2 blowhole. The fishbone diagram analysis showed that the poor exhaust of the cavity during casting and the large amount of gas generated by the sand core binder were the main reasons for the formation of N2 blowhole. The following measures were taken:(1)On the basis of the original process,the exhaust riser and exhaust passage were increased to increase the exhaust velocity in the cavity.(2)The Fe2O3 addition amount in the sand core 1 was increased from 0.2% to 0.4%~0.8%,under the condition of ensuring the strength of the sand core,the amount of resin added was reduced as much as possible,and the amount of resin added was reduced from 1.3% to 1.0%. The production results showed that after repeated verification,the pores of the casting brake surface were basically eliminated. Key words:gray iron;brake disc;N2 blowhole

制动盘铸造工艺设计

1.结合所学知识,查找相应资料,对所给零件或铸件原铸造工艺进行分析(工艺图设计,参数选取,砂芯设计,冒口设计,模板设计等)谈谈你的体会,及对教材、课堂教学的建议。

2.查资料,完成所指定锻件的生产过程,锻件图设计、相应的计算过程、下料、加热、锻造及热处理工艺进行分析。

3.结合汽车零件生产。

阐述埋弧焊原理、工艺特点、质量保证措施。

1 •结合所学知识,查找相应资料,对所给零件或铸件原铸造工艺进行分析(工艺图设计,参数选取,砂芯设计,冒口设计,模板设计等)。

1.1制动盘铸造要求及现状一、生产技术状况:制动盘种类繁多,特点是壁薄,盘片及中心处由砂芯形成。

不同种类制动盘,在盘径、盘片厚度及两片间隙尺寸上存在差异,盘毂的厚度和高度也各不相同。

单层盘片的制动盘结构比较简单。

铸件重量多为6~18kgo二、技术要求:铸件外轮廓全部加工,精加工后不得有任何缩松、气孔、砂眼等铸造缺陷。

金相组织为中等片状型,石墨型,组织均匀,断面敏感性小(特别是硬度差小)。

三、力学性能:(T b >250MPa , HB180-240,相当于国际HT250牌号。

四、有些外商对铸件的化学成分也作要求,本设计不作详细介绍。

1.2设计内容用金属型覆砂技术克服上述局限性,解决当前所遇到的铸造问题,保证工艺出品率。

即在金属型与铸件外形间覆薄砂层,形成砂型胶。

优点是同时具备金属型和砂型铸造的特点,金属型与熔体不直接接触,冷却速度和金相组织易于控制,同时提高金属型寿命,铸件形状可较复杂。

铸件可保证致密无气孔、缩孔、缩松等缺陷,工艺出口率咼。

2.1设计任务要求名称:制动盘材料:HT220类型:成批生产本铸件属于盘状薄壁件,盘面上的风道利于空气对流,达到散热的冃的。

如下图所示。

采用金属型覆砂工艺,需考虑金属型材料及芯砂材料。

2.2金属型材料选择根据以往金属型设计经验,选择常用的HT200作为金属型材料,参数如下:牌号:HT200标准:GB 9439-88特性:珠光体类型的灰铸铁。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要目前,国内汽车(主要是轿车)刹车盘的出口市场已经形成一定规模,仅就铸件来说,年产量(出口量)估计在 20万吨左右。

由于刹车盘出口主要针对的是配件市场,外商定货品种繁杂,而每个品种生产,批量不大。

另一方面,刹车盘铸件属薄壁小件,技术要求高,而国内生产出口刹车盘的企业,大多采用手工造型,粘土砂湿型,冲天炉熔炼铁液,成分变化较大,给生产技术管理和铸件质量控制带来一定难度,个别厂家铸件废品率居高不下,直接影响企业的经济效益和出口业务。

本文主要对金属型覆砂铸造刹车盘的工艺及工艺装备进行设计。

通过对零件图的详细分析,明确了各项技术指标。

拟定铸造工艺方案,包括选择铸造和造型方法等。

完成砂芯设计、浇冒口设计和射砂工艺装备设计。

绘制零件图、装配图、工艺流程图等。

关键词:金属型覆砂砂芯模板刹车盘AbstractCurrently, domestic vehicles (mostly cars) Brake export market, market has formed a certain scale, just from the casting, the annual production (exports) is estimated at 20 million tons. As the brake disc main export market for the parts, foreign orders is complex variety and every variety of production is not volume. On the other hand, small pieces of brake disc casting is thin, technically demanding, while domestic production and export enterprises brake disc, mostly by hand modeling, Green Sand, cupola melting iron, composition changed greatly, to the production technology casting quality control management and bring some degree of difficulty, the high rejection rate for individual manufacturers to cast a direct impact on economic efficiency of enterprises and export business. In this paper, the metal brake discs with Sand Casting design process and technical equipment.Through detailed analysis of the parts diagram, defines the technical indicators. Developed casting process, including the choice of casting and modeling methods. Complete sand core design, casting riser design and the design Shooting technical equipment. Drawing parts and assembly drawings, process flow diagrams .Key words: Metallic Sand Sand core Template Brake Disc目录摘要┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ⅠAbstract┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈Ⅱ第1章绪论┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 11.1 立项背景┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈11.2 刹车盘铸造要求及现状┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈11.3 本文设计内容┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈1第2章金属型及芯砂的选择┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 12.1 对设计任务的了解┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈22.2 金属型材料选择┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈32.2.1 性能比较┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈32.3 铁型覆砂工艺┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈32.4 芯砂选择┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈4第3章铸造工艺设计┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 63.1 零件结构的铸造工艺性分析┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈63.1.1 铸造工艺性分析┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈63.1.2 实际生产工艺┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈63.1.3 拟定铸造工艺┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈73.2 铸造工艺参数┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈93.3 浇注系统设计┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈103.3.1 浇注系统计算┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈103.3.2 实用冒口设计┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈11第4章工艺装备设计┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈124.1 金属型模样的结构设计┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈124.2 模板和模板框设计┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈124.3 金属型砂箱┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈134.4 金属性准备┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈15结论(总结)┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 16 致谢┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈17参考文献┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈18附录┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈19第1章绪论近年来随着汽车工业的飞速发展,汽车需求量也在逐年提高。

2007 年全球汽车产量已突破 7310万辆,我国汽车产量排世界第三位,产量突破850万辆,且每年仍以近12%的速度增长。

汽车工业已成为国民经济的支柱产业,汽车工业的发展为汽车零部件特别是铸造企业的发展提供了巨大的发展空间。

刹车盘作为汽车制动系中的主要磨损消耗件,市场需求量很大,每年需求量大约为6亿只。

因此,从汽车刹车盘产品的铸造生产工艺及铸件质量的分析情况中可以看到刹车盘产品专业铸造的发展趋势。

1.1 立项背景在这种需求下,刹车盘的铸造工艺发生了翻天覆地的改变。

刹车盘铸件属薄壁小件 , 技术要求高 , 而国内生产出口刹车盘的企业 , 大多采用手工造型 , 粘土砂湿型 , 冲天炉熔炼铁液 , 成分变化较大 , 给生产技术管理和铸件质量控制带来一定难度 ,个别厂家铸件废品率居高不下 , 直接影响企业的经济效益和出口业务,急需有新的工艺取代。

其中运用的铸造方法—金属型覆砂铸造,已在许多铸造领域采用,并得到广大厂家及工厂的认可。

故此本毕业设计也采用金属型覆砂铸造刹车盘,以保证铸件质量及出品率。

1.2 刹车盘铸造要求及现状一、生产技术状况:刹车盘种类繁多,特点是壁薄,盘片及中心处由砂芯形成。

不同种类刹车盘,在盘径、盘片厚度及两片间隙尺寸上存在差异,盘毂的厚度和高度也各不相同。

单层盘片的刹车盘结构比较简单。

铸件重量多为 6-18kg。

二、技术要求:铸件外轮廓全部加工,精加工后不得有任何缩松、气孔、砂眼等铸造缺陷。

金相组织为中等片状型,石墨型,组织均匀,断面敏感性小(特别是硬度差小)。

三、力学性能: σb ≥250MPa , HB180~240 , 相当于国际 HT250 牌号。

四、有些外商对铸件的化学成分也作要求,本毕业设计不作详细介绍。

1.3 本文设计内容用金属型覆砂技术克服上述局限性,解决当前所遇到的铸造问题,保证工艺出品率。

即在金属型与铸件外形间覆薄砂层,形成砂型胶。

优点是同时具备金属型和砂型铸造的特点,金属型与熔体不直接接触,冷却速度和金相组织易于控制,同时提高金属型寿命,铸件形状可较复杂。

铸件可保证致密无气孔、缩孔、缩松等缺陷,工艺出口率高。

第2章铸造内容分析2.1 对设计任务的整体了解名称:刹车盘材料:HT250类型:成批生产重量:约3.5kg本铸件属于盘状薄壁件,盘面上的风道利于空气对流,达到散热的目的。

如下图所示。

采用金属型覆砂工艺,需考虑金属型材料及芯砂材料。

2.2金属型材料选择根据以往金属型设计经验,选择常用的HT200作为金属型材料,参数如下:牌号:HT200标准:GB 9439-88特性:珠光体类型的灰铸铁。

其强度、耐磨性、耐热性均较好,减振性良好,铸造性能较优,需进行人工时效处理,其原理是把铸件重新加热到530-620℃,目的在于消除铸件内应力,减少变形、开裂的缺陷。

化学成分:碳 C :3.16~3.30硅 Si:1.79~1.93锰 Mn:0.89~1.04硫 S :0.094~0.125磷 P :0.120~0.170力学性能:抗拉强度σb (MPa):200硬度:(RH=1时)209HB试样尺寸:试棒直径:30mm金相组织:片状石墨+珠光体2.2.1性能比较2.3铁型覆砂工艺覆膜砂:在造型、制芯前砂粒表面上已覆盖有一层固态树脂膜的型砂、芯砂称为覆膜砂。

他是最早的一种热固性树脂砂,由德国克罗宁博士于1944年发明。

其基本工艺过程是利用射芯在加热的铁型上填上一层覆膜砂,以形成精密的型腔来生产覆膜砂基本配比2.4芯砂选择造型材料性能的基本要求:•具有一定强度,保证在合型、搬运和浇注过程中不变形、不损坏。

•良好的透气性。

•对铸件收缩的可退让性。

•一定的耐火度和化学稳定性。

树脂自硬砂是指原砂(或再生砂)以合成树脂为粘结剂,在相应的固化剂作用下,在室温下自行硬化成形的一类芯砂,其基本特点是:•型砂加热无需加热烘干,更节省资源,同时可以采用木质或塑料芯盒和模板。

•铸件质量高,铸铁件的尺寸精度可达CT8~CT10。

铸铁件的表面粗糙度为=25~50μm,比粘土砂、水玻璃砂好。

Ra•型砂容易紧实,易溃散,好清理,旧砂容易再生回用,因而大大减轻劳动强度,改善车间劳动环境,使单间小批量生产实现机械化。

•树脂价格较高,同时要求使用优质原砂,因而型砂成本比粘土砂水玻璃砂高。