汽车动力性经济性试验报告

新能源汽车本田i-MMD混动系统动力性经济性仿真分析

本田i-MMD混动系统动力性经济性仿真分析对业界流行的对标混动构型:本田i-MMD混动架构,笔者尝试着通过AVL CRUISE和MATLAB/Simulink 软件联合仿真的方式,对其动力性和经济性进行仿真分析,希望对国内混动仿真技术的开发提供一定的参考。

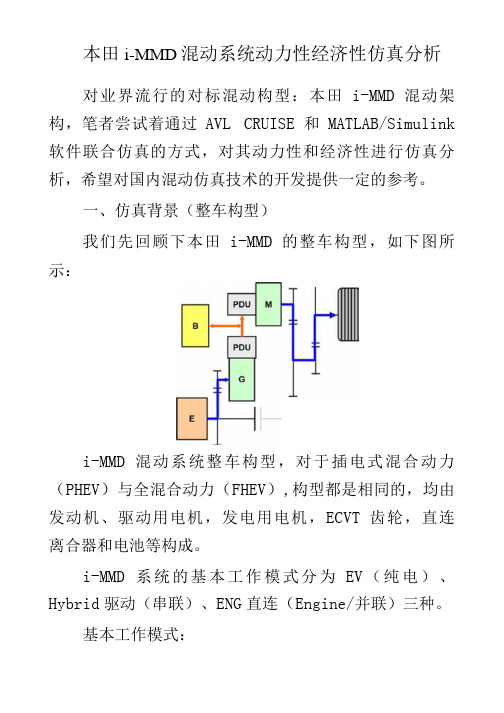

一、仿真背景(整车构型)我们先回顾下本田i-MMD的整车构型,如下图所示:i-MMD混动系统整车构型,对于插电式混合动力(PHEV)与全混合动力(FHEV),构型都是相同的,均由发动机、驱动用电机,发电用电机,ECVT齿轮,直连离合器和电池等构成。

i-MMD系统的基本工作模式分为EV(纯电)、Hybrid驱动(串联)、ENG直连(Engine/并联)三种。

基本工作模式:下面基于i-MMD PHEV 版本进行动力性经济性仿真计算,因为相对于FHEV i-MMD 版本来说,PHEV i-MMD 能通过仿真得到纯电(EV )驱动模式下的AER,更有实际 意义。

二、仿真背景(GB 法规要求)GB/T 32694-2016专门针对于插电式混合动力电动乘用车,有相应的AER 以及工况下的燃油消耗量要 求,如下表所示。

GB GB 要求 对应要求纯电驱动模式续驶里程(按 照国标NEDC 工况行驶,直 到发动机启动,纯电驱动《插电式混 模式续驶里程测量结束, GB 要求: 合动力电更 车辆行驶的距离为纯电驱 AER>50km乘用车技术 动模式续驶里程,结果四 条件》GB/T 舍五入至最近整数位);应 32694-2016 不小于 50km o燃料消耗量的加权平均值 燃料消耗量的加 应不大于对应车型燃料消权平均值耗量限值的50%o <4. 85L/100km 三、仿真参数设定在明确了i-MMD的架构以及GB法规要求后,需要进行仿真参数的设定,我们根据i-MMD混动系统整车构型以及台架/实车实测得出以下参数:内容参数整备质量kg 2035最大总质量kg 2410行驶阻力F二0. 041V"2+0.601V+141.28规格型号 2. 0LENG 峰值功率kW 107kW@6200rpm最大扭矩Nm 175Nm@3500rpm驱动电机峰值功率kW 135M OT驱动电机最大扭矩Nm 315驱动电机最高转速13000rpm发电电机峰值功率kW 106. 1发电电机最大扭矩Nm GEN 85发电电机最高转速rpm13000 电池电池单体容量Ah 27. 6包电池包总能量kWh 17齿轮比驱动电机端一车轮XHJ缅2.455 发电机端一发动机端 1.949 直连离合器端一车轮端0.806 主减速器 3.889滚动半径mm R18/358四、联合仿真模型搭建通过AVL CRUISE 和MATLAB/Simulink 软件联合仿真,模拟计算i-MMD PHEV (插电式混合动力)车辆动力性和经济性能。

基于Cruise的整车动力性和经济性分析

Vol. 33 No. 1Juz 0071第38卷第1期2071年1月贵州大学学报(自然科学版)Journal of Guizhou University ( Natural Sciecces)文章编号 10004269(2021)019098 26DOI : 10. 15755/j. ctU ydxPzrb. 0071.01. 15基于Crrise 的整车动力性和经济性分析郁逸桢,郑长江*(河海大学土木与交通学院,江苏南京710098 )摘要:动力传动系统作为影响车辆动力性和燃油经济性的重要部件,开展传动系统的优化设计 对车辆研发具有重要意义。

文中基于Cruise 软件建立了整车模型,将仿真结果对比工信部实测 数据,验证了 Cruise 软件所建立的车辆仿真模型是可靠的。

动力性计算指标误差在3%以内,燃油经济性误差在5%以内,具有较高精度。

通过改变传动系统中主减速器传动比和变速器各挡 位传动比对车辆性能进行优化,在动力性减弱1.52%的情况下,提升了 4. 97%的经济性,符合当 前节能减排的发展趋势。

该研究结果表明:基于Cruise 软件对车辆进行性能优化是非常有必要的,具有重要的工程应用和理论参考价值。

关键词:动力性;燃油经济性;Cruise 仿真模拟;优化匹配中图分类号:U492.8 文献标志码:A车辆的动力性和燃油经济性是综合评估汽车 性能的重要指标。

王锐[]通过对比某车型的动力 性理论数据和Cruwo 软件仿真结果得出,仿真分析 精确度高于理论计算。

朱路生⑵针对轻型卡车建 模仿真,对比分析了 Mule 车和标杆车型,确认了 Mule 车性能指标优于标杆车型,具备细分市场的 差异化竞争力。

王琳4]基于Cruise 软件仿真分析 了某款手动挡汽车,并将仿真结果与试验结果对比 研究,验证了动态建模仿真分析应用于产品开发研 究的可行性。

采用软件仿真并配合试验研究,在整 车动力性和经济性评价方面取得了较好的应用效 果。

车辆型式实验报告

一、实验目的1. 了解车辆型式实验的基本流程和内容。

2. 掌握车辆型式实验的实验方法和技术。

3. 熟悉车辆型式实验数据分析和处理方法。

4. 提高车辆工程师对车辆性能的评估能力。

二、实验背景随着汽车工业的快速发展,汽车型式实验在汽车研发过程中发挥着越来越重要的作用。

车辆型式实验是对新车型进行全面检测和评估的重要手段,旨在确保新车型满足国家和行业标准的要求,提高车辆的安全性、可靠性和舒适性。

三、实验内容1. 实验车辆信息车型:XXX发动机型号:XXX底盘型号:XXX轮胎规格:XXX2. 实验项目(1)动力性实验1)加速性能实验2)最高车速实验3)爬坡性能实验(2)经济性实验1)燃油消耗量实验2)二氧化碳排放量实验(3)制动性能实验1)制动距离实验2)制动效能实验(4)舒适性实验1)振动与噪声实验2)乘坐舒适性实验(5)安全性实验1)侧翻稳定性实验2)碰撞实验3. 实验方法(1)动力性实验1)加速性能实验:使用电子测速仪测量车辆在规定距离内的加速时间。

2)最高车速实验:使用电子测速仪测量车辆在规定距离内的最高车速。

3)爬坡性能实验:使用电子测速仪和坡道测量仪测量车辆在规定坡度上的爬坡速度。

(2)经济性实验1)燃油消耗量实验:使用燃油消耗量测量仪测量车辆在规定工况下的燃油消耗量。

2)二氧化碳排放量实验:使用二氧化碳排放量测量仪测量车辆在规定工况下的二氧化碳排放量。

(3)制动性能实验1)制动距离实验:使用电子测速仪和制动距离测量仪测量车辆在规定工况下的制动距离。

2)制动效能实验:使用制动效能测试仪测量车辆的制动效能。

(4)舒适性实验1)振动与噪声实验:使用振动噪声测试仪测量车辆在规定工况下的振动和噪声。

2)乘坐舒适性实验:使用乘坐舒适性测试仪测量车辆在规定工况下的乘坐舒适性。

(5)安全性实验1)侧翻稳定性实验:使用侧翻稳定性测试仪测量车辆的侧翻稳定性。

2)碰撞实验:使用碰撞测试台和碰撞传感器测量车辆的碰撞性能。

国产汽车出厂实验报告(3篇)

第1篇一、实验背景随着我国汽车工业的快速发展,国产汽车逐渐在国际市场上崭露头角。

为检验我国第一批国产汽车的质量和性能,确保其安全可靠,本实验对某型号国产汽车进行了全面的出厂实验。

本次实验旨在评估汽车的动力性能、操控性能、制动性能、舒适性、安全性等方面,为消费者提供可靠的产品保障。

二、实验目的1. 评估汽车的动力性能,包括发动机功率、扭矩、油耗等指标。

2. 检验汽车的操控性能,如转向、悬挂、制动等系统的工作状况。

3. 测试汽车的制动性能,确保制动系统在紧急情况下能够迅速、可靠地发挥作用。

4. 评估汽车的舒适性,包括座椅、空调、音响等设施。

5. 检查汽车的安全性能,包括车身结构、气囊、防盗系统等。

三、实验方法1. 动力性能测试:使用专业的动力测试设备,对汽车的发动机功率、扭矩、油耗等指标进行测试。

2. 操控性能测试:在封闭测试场地进行,对汽车的转向、悬挂、制动等系统进行综合评估。

3. 制动性能测试:在直线测试场地进行,测试汽车的制动距离和制动稳定性。

4. 舒适性测试:在模拟驾驶环境中,对汽车的座椅、空调、音响等设施进行体验式评估。

5. 安全性能测试:在封闭测试场地进行,模拟碰撞、翻滚等事故情况,评估车身结构、气囊、防盗系统等的安全性能。

四、实验结果与分析1. 动力性能:实验结果显示,该型号国产汽车的发动机功率和扭矩均达到设计要求,油耗在合理范围内。

发动机启动迅速,运行平稳,动力输出线性。

2. 操控性能:转向系统响应灵敏,操控精准,悬挂系统具有良好的支撑性,制动系统反应迅速,汽车在高速行驶和紧急制动时表现稳定。

3. 制动性能:在实验中,汽车在紧急制动时,制动距离短,制动稳定性良好,符合国家标准。

4. 舒适性:座椅舒适度较高,空调系统制冷、制热效果良好,音响系统音质清晰,为驾驶者提供了舒适的驾驶环境。

5. 安全性能:车身结构坚固,气囊系统响应及时,防盗系统有效,确保了汽车在发生事故时的安全性能。

五、结论经过全面实验,该型号国产汽车在动力性能、操控性能、制动性能、舒适性和安全性能等方面均达到设计要求,具备较高的品质和可靠性。

电动汽车动力性及经济性的评价探讨

电动汽车动力性及经济性的评价探讨在动力性方面,我国电动汽车动力性评价指标主要是依据是国标《GB/T 18385 2005 电动汽车动力性试验方法》,主要评价指标包括最高车速,30分钟最高车速,加速能力,爬坡车速,坡道起步能力等。

在经济性方面,经济性评价指标主要依据国标《GB/T 18386 2005 电动汽车能量消耗率和续驶里程试验方法》,测试工况分为60km/h和NEDC循环工况,评价指标主要有能量消耗率和續驶里程。

针对经济性评价而言,不同的国家,在选择循环工况和方案时有着不同的规定和标准,对于行驶工况的开发而言,最初是针对传统的燃油汽车的排放以及油耗的检测,当前,针对新能源汽车,特别是电动汽车,还没有形成针对性的行驶工况的评价体系,在进行评价和实车测试时,还是遵循传统汽车的行驶工况来进行,例如参考欧洲经济委员会的ECE-15的标准,以及为了满足市郊路面的行驶状况而修改的EUDC市郊工况;另外还有日本所推出的10?15工况和其最新修订的JC08工况;美国相继也制定了一些工况标准,如:UDDS、SAE等。

对于我国的国标而言,除了所指出的NEDC工况外,一些研究单位和科研院所还针对不同地区的路况建立了一些典型的工况数据,如北京地区的工况、长春地区的工况以及西安地区的工况等,基于这些工况来对整车的路面性能进行评价[1-3]。

此外,针对评价纯电动汽车最高车速、爬坡能力、加速时间、能量消耗率以及续驶里程等动力性与经济性评价指标,不同的车型有着不同的性能指标,而对于相同的车型,由于有着不同的电动机参数和传动系统参数的匹配,导致其能耗和动力性之间也存在着差异。

在选择车型和实施定量计算时,如果对于一个车型而言,其方案选择和性能指标相对于另一个车型较高时,性能优势较为明显,倘若各指标之间优劣交错,这就需要重新对比评价。

对此,在各国国家标准中还少有提及车辆的综合评价标准[4-6]。

1 电动汽车动力性评价指标对于纯电动汽车而言,动力性需求方面,和传统汽车基本类似,在GB18385-2005中所列出的评定车辆动力性的参数主要是加速时间、最高车速和最大爬坡能力。

汽车驾驶模式的经济性与动力性能

汽车驾驶模式的经济性与动力性能随着汽车科技的不断发展,各种驾驶模式也应运而生,其中经济驾驶模式和动力驾驶模式成为消费者关注的焦点。

在选择驾驶模式时,经济性和动力性能是需要权衡考虑的两个重要因素。

本文将探讨汽车驾驶模式对于经济性和动力性能的影响。

1. 经济驾驶模式对经济性的影响经济驾驶模式是指一种以降低燃油消耗为主要目的的驾驶方式。

在此模式下,车辆通常会调低发动机转速、降低油门踏板行程以及减少能耗。

经济驾驶模式所带来的优势在于更高的燃油经济性和较低的尾气排放。

首先,经济驾驶模式中采取的低转速行驶可以降低燃油消耗。

燃油在汽缸中的燃烧产生动力,如果发动机转速提高,每分钟燃烧的油料也会增加,从而导致燃油消耗增加。

而经济驾驶模式下,节省油耗成为驾驶者的首要目标,通过低转速行驶可以减少燃油燃烧的数量,提高燃油经济性。

其次,降低油门踏板行程也有助于经济驾驶。

油门踏板是控制汽车加速和减速的重要装置,而在经济驾驶模式下,减少油门踏板行程可以降低燃油的投入量。

通过轻踩油门,减少油料供应,不仅能够实现平稳行驶,还能够减少燃油的浪费。

最后,经济驾驶模式下的节能措施还包括减少空调使用、合理使用制动以及充分挂挡利用惯性等。

这些措施在一定程度上也能够提高汽车的经济性。

2. 动力驾驶模式对动力性能的影响与经济驾驶模式相反,动力驾驶模式则更注重汽车的动力性能,追求更强的加速能力和速度表现。

在动力驾驶模式下,车辆往往以高转速运行,并充分利用发动机的动力潜力。

这种驾驶模式下的动力性能相较于经济驾驶模式要更强大。

首先,动力驾驶模式注重发动机的输出能力。

高转速可以带来更大的马力和扭矩输出,进而提供更强的动力支持,让驾驶者能够更快地加速和超车。

其次,动力驾驶模式下车辆的换挡点更靠后。

换挡时,匹配适当的转速和车速是提高动力性能的关键。

在动力驾驶模式下,换挡迟缓可以充分发挥发动机的动力输出,确保车辆的加速迅猛。

最后,动力驾驶模式还可能会增加燃油消耗和尾气排放。

基于AVL Cruise的纯电动卡车动力性、经济性仿真分析

1 概述整车动力和传动系统的匹配,直接影响车辆动力性和经济性。

对于商用车而言,动力匹配的传统思路是根据车辆应用工况,结合零部件资源,着重零部件可靠性与成本进行选型,车辆动力性、经济性一般在样车试制完成后,基于实车试验进行验证。

这种传统设计思路大大延长了产品开发周期和开发成本。

目前,整车动力和传动系统匹配仿真技术快速发展,新能源卡车设计开发过程中,在整车方案设计阶段,利用AVL 软件对车辆性能进行仿真分析,再利用实车试验验证设计精度,并逐步优化车辆模型的正向开发思路,已经得到广泛应用。

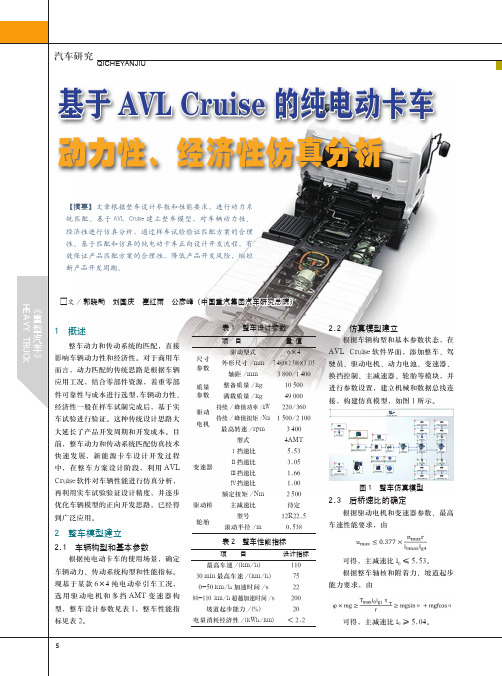

2 整车模型建立2.1 车辆构型和基本参数根据纯电动卡车的使用场景,确定车辆动力、传动系统构型和性能指标。

现基于某款6×4纯电动牵引车工况,选用驱动电机和多挡AMT 变速器构型,整车设计参数见表1,整车性能指2。

表1 整车设计参数表2 整车性能指标2.2 仿真模型建立根据车辆构型和基本参数状态,在AVL Cruise 软件界面,添加整车、驾驶员、驱动电机、动力电池、变速器、换挡控制、主减速器、轮胎等模块,并进行参数设置,建立机械和数据总线连接,构建仿真模型,如图1所示。

图1 整车仿真模型2.3 后桥速比的确定根据驱动电机和变速器参数、最高车速性能要求,由可得,主减速比i 0≤5.53。

根据整车轴核和附着力、坡道起步能力要求,由可得,主减速比i 0≥5.04。

基于AVL Cruise 的纯电动卡车动力性、经济性仿真分析/郭晓勐 刘国庆 崔红雨 公彦峰(中国重汽集团汽车研究总院)【摘要】文章根据整车设计参数和性能要求,进行动力系统匹配。

基于AVL Cruise 建立整车模型,对车辆动力性、经济性进行仿真分析,通过样车试验验证匹配方案的合理性。

基于匹配和仿真的纯电动卡车正向设计开发流程,有效保证产品匹配方案的合理性,降低产品开发风险,缩短新产品开发周期。

项 目量 值尺寸参数驱动型式6×4外形尺寸/mm 7 480×2 500×3 335轴距/mm 3 800/1 400质量参数整备质量/kg 10 500满载质量/kg 49 000驱动电机持续/峰值功率/kW 220/360持续/峰值扭矩/Nm 1 500/2 100最高转速/rpm3 400变速器型式4AMT Ⅰ挡速比 5.53Ⅱ挡速比 3.05Ⅲ挡速比 1.66Ⅳ挡速比 1.00额定扭矩/Nm 2 500驱动桥主减速比待定轮胎型号12R22.5滚动半径/m0.538项 目设计指标最高车速/(km/h)11030 min 最高车速/(km/h)750-50 km/h 加速时间/s 2280-110 km/h 超越加速时间/s200坡道起步能力/(%)20电量消耗经济性/(kWh/km)<2.2图2 整车滑行阻力曲线3 整车性能仿真分析3.1 动力性分析对整车的最高车速、0-50km/h 加速、80-110km/h超越加速、坡道起步能力等动力性项目进行仿真计算,整车动力性仿真结果见图3至图5。

整车环模测试实验报告(3篇)

第1篇一、实验目的本次实验旨在通过整车环模测试,验证整车的性能指标,包括动力性、经济性、舒适性、安全性等,为后续的产品研发和改进提供依据。

二、实验原理整车环模测试是指在模拟实际使用环境条件下,对整车进行全面性能测试的一种方法。

实验过程中,通过模拟各种工况,对整车的各项性能指标进行测试,从而全面评估整车的性能。

三、实验内容1. 实验设备(1)整车环模测试台架:用于模拟各种工况,包括加速、减速、爬坡、制动等。

(2)测试仪:用于采集整车各项性能数据,如车速、加速度、油耗、排放等。

(3)数据采集与分析软件:用于对采集到的数据进行处理和分析。

2. 实验方法(1)工况模拟:根据实际使用需求,设置相应的工况,如城市道路、高速道路、山区道路等。

(2)性能测试:在模拟工况下,对整车的动力性、经济性、舒适性、安全性等性能指标进行测试。

(3)数据采集:通过测试仪采集整车各项性能数据。

(4)数据分析:对采集到的数据进行处理和分析,评估整车的性能。

四、实验结果与分析1. 动力性测试(1)加速性能:在模拟工况下,测试整车的加速时间、最大速度等指标。

结果显示,整车的加速性能符合设计要求。

(2)爬坡性能:在模拟工况下,测试整车的爬坡能力。

结果显示,整车的爬坡性能符合设计要求。

2. 经济性测试(1)油耗:在模拟工况下,测试整车的油耗。

结果显示,整车的油耗符合设计要求。

(2)排放:在模拟工况下,测试整车的排放。

结果显示,整车的排放符合国家标准。

3. 舒适性测试(1)振动与噪声:在模拟工况下,测试整车的振动与噪声。

结果显示,整车的振动与噪声符合设计要求。

(2)乘坐舒适性:在模拟工况下,测试整车的乘坐舒适性。

结果显示,整车的乘坐舒适性符合设计要求。

4. 安全性测试(1)制动性能:在模拟工况下,测试整车的制动性能。

结果显示,整车的制动性能符合设计要求。

(2)操控稳定性:在模拟工况下,测试整车的操控稳定性。

结果显示,整车的操控稳定性符合设计要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车动力性和经济性 试验报告

实验内容:汽车加速性能试验 汽车等速燃油消耗率试验 一、 汽车加速性能试验 1、 实验目的 1) 通过实验的环节,了解汽车试验的全过程; 2) 掌握最基本的汽车整车道路试验测试技术,包括试验车的检查准备、测量原理,试验方案的设计、测试设备的选择、试验操作、误差来源和控制、数据的取得和记录、试验结果分析计算整理; 3) 巩固课堂上所学的汽车理论和汽车试验知识,提高实践能力;

2、 实验条件 1) 试验前检查汽油发动机化油器的阻风阀和节气阀,以保证全开; 2) 柴油发动机喷油泵齿条行程能达到最大位置; 3) 装载量按试验车技术条件规定装载(满载); 4) 轮胎气压负荷车上标示规定; 5) 风速3/ms; 6) 试验车经充分预热; 7) 试验场地应为干燥平坦且清洁的水泥或沥青路面,任意方向的坡度2%

3、 主要实验仪器设备与实验车参数 试验车参数列表: 试验车型号 JX6490TB-M3 发动机号 DURA TORQ4D243H 底盘号(VIN) LJXCMDDB7AT113885 出厂日期 2010/12 整备质量 2215kg 装载质量 65kg*9 档位数目 6 使用燃料 -10#柴油 里程表数 10265 生产厂家 中国江铃汽车股份有限公司 换挡车速 试验地点 沙河机场拖机道 路面状况 水泥切缝路 试验载荷 轮胎气压(MPa) 前右0.4,前左0.38 轮胎型号 108RPRTRDCMAXX 250/75R16C 110/118 后胎0.46

天气 晴- 气温(゜C) 25.4 风速 3.5m/s 风向 北风 大气压力(kPa) 101.07 实验日期 2014.3.22 试验仪器: 仪器名称 型号 生产厂家 五轮仪 LC1100(931680718) ONO SOKKE 信号采集系统 大气压力、温度表 风速仪 风云仪器 五轮仪采样频率100赫兹

4、 试验内容 总体的速度-时间曲线如下所示:

4.1 实验一:低速滑行法测滚动阻力系数 1) 试验目的: 了解滑行试验条件、方法;学会仪器使用;掌握车速记录、分析方法;计算滚动阻力系数。

2) 试验内容: a). 在符合实验条件的道路上,选取合适长度的直线路段,作为加速性能试验路段,在两端设置标杆作为标号; b). 试验车辆加速到大于20km/h,将变速器置于空挡后,按下采集系统“开始”键,直至车辆停止,按“结束键”,记录车辆从20km/h到停止这一过程车速的变化。 c). 试验在同一路段往返各进行一次; 3) 试验数据处理 汽车理论课上学到,汽车行驶方程式为:tfwijFFFFF;即 02cossin21.15qgTD

a

TiiCAdu

GfGumrdt

考虑到试验场地的道路坡度不大,从而有:cos1,sintani;实验过程中风速较小,且车速较低,因此也可以忽略空气阻力wF一项;同时试验汽车挂空挡记录,所以0tF。 从而汽车行驶方程式简化为:0duGfGimdt 同时空挡的情况下,飞轮空转,可以认为1,所以()dufigdt;(在滚动阻力与坡道阻力同向情况下,i取正号;反向时,i取负号); 截取20km/h-0km/h的数据,用matlab作图如下所示:

由北向南20km/h滑行停车曲线 拟合到的曲线为y=-0.3362x+40.3207 由南向北20km/h滑行停车曲线 拟合到的曲线为y=-0.3607x+72.9041 两个斜率取平均,则可以抵消坡度的影响,因此认为坡度i=0,由拟合的数据有:0.33620.36070.3485/(hs)2fgkm

所以,滚动阻力系数为:0.34850.00993.69.8f 4.2 试验二:次高档加速性能试验 1) 试验目的 掌握车辆加速试验方法、条件,;学会车辆加速性能指标计算;绘制该档的动力因数曲线;

2) 试验内容 a) 在试验一的路段上进行本试验; b) 汽车变速器预定档位,以预定档位作等速行驶; c) 车速稳定后,驶入试验路段;迅速将油门踩到底,使汽车加速行驶至该档最大车速的80%以上; d) 用仪器记录汽车的速度、加速时间、加速距离等加速行驶的全过程; e) 试验往返各进行一次,往返加速试验的路段应重合; f) 数据处理,画出加速曲线,动力因数曲线;

3) 试验数据整理分析 截取30km/h-110km/h车速加速数据,用matlab处理作图如下: 由matlab拟合结果得到: 由南向北四档加速曲线多项式拟合结果为: 43210.0005251.042774.97525607831723722vtttt

线性拟合,有: 14.01151898.57vt 由北向南四档加速曲线多项式拟合结果为: 43220.00048611.1257977.44737714754560589vtttt

线性拟合,有 14.03162243.37vt 平均值:设起点为t=0时刻 4320.0005060.03130.55651.136530.2195mvtttt

四档直接加速由南向北30km/h-110km/h曲线 四档直接加速由北向南30km/h-110km/h曲线

由matlab分析结果有下表: 30km/h—110km/h 加速时间/s 加速距离/m

由南向北 23.35 500.3 由北向南 22.32 488.0 由上面的数值可以得到结论:综合考虑风速和坡道阻力的影响,由北向南行驶阻力较小。这一方面是因为当时是北风,向北行驶时阻力更大;另一方面可能是坡度造成的。

4) 绘制动力因数曲线 由动力因数的表达式为:duduDfigdtgdt; 由于是往返试验,坡道阻力i可以抵消,且忽略旋转惯量,近似认为1; 从而动力因数简化为1duDfgdt; 根据上面的讨论得到速度时间平均值拟合结果有: 3210.0099(0.002020.09391.1131.1365)9.8*3.6Dttt

同时:4320.0005060.03130.55651.136530.2195mvtttt 所以由matlab作图得30km/h—110km/h直接档加速动力因数曲线

图9:四档直接加速动力因数曲线 从加速性能曲线(平均值的拟合结果)对应点取值填入下表有: 加速到的车速km/h 30 40 50 60 70 80 90 100 110

加速时间T/s 0 3.57 5.81 7.82 9.81 11.91 14.34 17.41 22.12 加速距离S/m 0 34.0 61.9 92.6 128.6 172.4 229.8 311.1 490.0

4.3 试验三:起步连续换挡加速性能试验 1) 试验目的 了解车辆加速试验方法,掌握数据处理方法,计算0-100km/h加速时间 2) 试验内容 a) 试验路段同试验一 b) 汽车停于试验路段一端,变速器置入该车起步档;迅速起步并将油门踏板快速踩到底,当发动机达到最大功率转速时,力求无声换挡,换挡后立即将油门全开,直至最高车速的80%以上; c) 用仪器测定记录汽车加速行驶的全过程(速度、距离、时间); d) 往返各进行一次,往返试验的路段应重合

3) 试验数据整理分析 a) 绘制起步换挡加速性能曲线。以速度为纵坐标,时间T和距离S为横坐标,用matlab作图得:

图10:由南向北起步换挡加速性能曲线V-T图 图11:由北向南起步换挡加速性能曲线V-T图

分析: 由上面的两图可以明显看出加速换挡时的速度的波动变化。由于换挡的时候速比减小,加速度相应减小,曲线出现小平台。 大致计算出出换挡的时间如下表: 换挡时间 Ⅰ换到Ⅱ Ⅱ换到Ⅲ Ⅲ换到Ⅳ 由南向北 3.2 6.9 15.9 由北向南 3.6 6.8 15.5 可知,两次试验换挡的时间非常接近,这是与试验操作人员的熟练度相关,同时原理上每次换挡的时候都是到发动机最大功率转速2500r/min开始换挡,因此也可以保证换挡的时间不会相差过大。 b) 画出加速性能平均曲线,从曲线对应点取值填入下表: 加速到的车速km/h 10 20 30 40 50 60 70 80 90 100

加速时间T/s 0.97 1.66 3.29 4.66 6.11 8.90 10.69 13.21 17.13 20.17 加速距离S/m 0.88 3.82 15.69 28.77 47.10 88.67 121.05 173.90 265.50 345.86 二、 汽车燃料消耗量试验(参照GB/T12545.2-2001) 1. 试验条件 1) 试验车辆载荷:1M类——整备质量加100kg;1N类加180kg,当质量的50%大于180kg时,取载质量的50%;23MM、类市客车为总质量的65%;其他车辆为满载; 2) 试验的一般规定:试验车辆必须清洁,关闭车窗和驾驶室通风口,只允许开动为驱动车辆所必须的设备;由恒温器控制的空气流必须处于正常调整状态;试验车辆必须按规定进行磨合。 2. 试验仪器设备与试验车参数

试验车参数 试验仪器: 仪器名称 型号 生产厂家 五轮仪 VBOXⅢ S/N 030659 RACELOGIC 油耗仪 flowtronic 206 大气压力、温度表 风速仪 风云仪器

试验车型号 东风LZ6460 Q8GS 发动机号 4G64S4M 底盘号(VIN) LGG193GA83P006766 出厂日期 2003年 整备质量 装载质量 65kg*7 档位数目 5 使用燃料 RON92#汽油 里程表数 60949 生产厂家 东风柳州汽车有限公司 换挡车速 4600高速/2500低速 试验地点 沙河机场拖机道 路面状况 水泥切缝路 试验载荷 65×7=455 轮胎气压(MPa) 前胎 0.26 轮胎型号 MICHELLIN MXV8 215/65

R15 96H 后胎 0.26

天气 晴 气温(゜C) 25.4 风速 (m/s) 3.5 风向 北风 大气压力(kPa) 101.7 实验日期 2014/3/22