C=抽样计划

c=0抽样计划培训

c=0抽样计划培训一、前言C=0抽样计划是一种常用的质量管理工具,它可以帮助企业提高产品质量和生产效率。

本培训计划将介绍C=0抽样计划的基本概念、原理和应用方法,帮助学员掌握C=0抽样计划的核心知识和技能,提高其在质量管理方面的专业能力。

二、培训目标1.了解C=0抽样计划的基本概念和原理;2.掌握C=0抽样计划的应用方法;3.能够使用C=0抽样计划进行质量管理。

三、培训内容1. C=0抽样计划的基本概念和原理(1)质量管理概述(2)抽样检验的基本原理(3)C=0抽样计划的定义和特点(4)C=0抽样计划的应用范围和适用条件2. C=0抽样计划的应用方法(1)C=0抽样计划的建立步骤(2)C=0抽样计划的抽样方法(3)C=0抽样计划的抽样数量确定3. C=0抽样计划的实际应用(1)C=0抽样计划在质量管理中的作用(2)C=0抽样计划的案例分析(3)C=0抽样计划的实际操作技巧四、培训方式本次培训采用理论讲授与实际操作相结合的方式进行,培训内容包括PPT讲解、案例分析和小组讨论等形式,以便学员更好地理解和掌握C=0抽样计划的知识和技能。

五、培训资料1. 公司提供的C=0抽样计划相关文献和资料2. 培训课件和PPT3. 教材和参考书籍4. 案例分析和实际操作的相关资料六、培训时间安排本次培训计划为期3天,每天8小时,具体时间安排如下:第一天:C=0抽样计划的基本概念和原理第二天:C=0抽样计划的应用方法第三天:C=0抽样计划的实际应用和操作技巧七、培训师资力量本次培训将邀请公司内部质量管理专家担任培训讲师,具有丰富的C=0抽样计划理论知识和实际操作经验,能够为学员提供高质量的培训服务。

同时,公司还将提供相关的外部专业培训师资力量作为辅助支持。

八、培训评估为了确保培训效果,公司将进行培训前、培训中和培训后的评估工作,在培训前对学员进行入学测试,培训中对学员进行学习情况的跟踪和梳理,培训后对学员进行考核和评价。

(2)MIL-STD-105E与C=0抽样计划

4

名词定义:

※允收质量水平(AQL, Acceptable Quality Level ):当考虑一连串之批时,AQL在用于抽 样检验之目的时,可视为满意之制程平均界限。对供应商制程而言 , 采购者考率接受 供应商的最低平均制程质量水平。 ※计数值检验:计数值检验仅系将产品单位成不良品或良品,或数出产品单位上之缺 点数,来检验产品是否符合某一要求条件(或一组要求条件)之程 序。(Go, No-go) ※批(Lot):批之一字,其意义为「检验批」,即系产品单位之集合体,自其中抽取样 本加以检验,且可与为其他目的(如生产或运输等)之单位集合体而构成 之批不同。 ※批量(Lot size: N):批量(N)为批内产品单位之总数。 ※检验水平 : 特殊检验水平 (S-1,S-2,S-3,S-4 ---- N小的时候使用) 一般检验水平 (I,II,III ---- N大的时候使用) 。

「MIL-STD-105E与C=0抽样计划」

杨致仁 2016-10-14

第1章:抽样基本概念

1-1:允收抽样所扮演的角色

工商业界在原料、半成品或成品的大宗买卖行为上,抽样检验在卖方(Vendor或 Supplier)与买方(Purcher或Buyer)双方合同(交易互信)上扮演重要的角色。许多人将抽 样视为一项买卖行为的检验活动。实际上它可应用在其他领域,例如若工厂内的作业 属于分段加工,则在上制程所产出的半成品在送到下制程加工前,先行采取抽样检验 的动作,以确保下制程的良品率。

7

AQL值之使用通常注明于合同中,而且依各种不同之缺点而订定不同 之AQL值,例如本标准将缺点分为严重(不常用,通常用于致命不良)、主 要、次要缺点,则可使用。 若有严重缺点则拒收,主要缺点用AQL= 0.4%,次要缺点用AQL=0.65%。 MIL-STD 105E之使用样本大小由 批量(lot size)与一般检验水平(Ⅰ、Ⅱ、Ⅲ)而定。 水平Ⅱ:正常情况下使用。(误判率 α = 0.05 =1/20 ) 水平Ⅰ:样本大小通常为水平Ⅱ所需之1/2,用于低鉴别力时使用 (误判率 α = 0.1=1/10 )。 水平Ⅲ:样本大小通常为水平Ⅱ所需之2倍,用于高鉴别力时使用 (误判率 α = 0.01=1/100 )。 另有S1、S2、S3、S4等4种特殊检验水平用于必须使用较小之样本,且 能或必须能容忍较大之抽样冒险率时。 对于指定之AQL值、检验水平、与批量、MIL-STD 105E提供监督供 应商生产产品质量必须等于或大于AQL值之正常抽样计划。当供应商 之质量有变化时,则采用程序转换,其程序转换见下页流程图如下:

c=0抽样计划介绍

没有正常、加严、放宽的区分;

•

只有正常的表格使用;

•

对消费者的保证比较大;

• 对生产者的风险比较高。

•

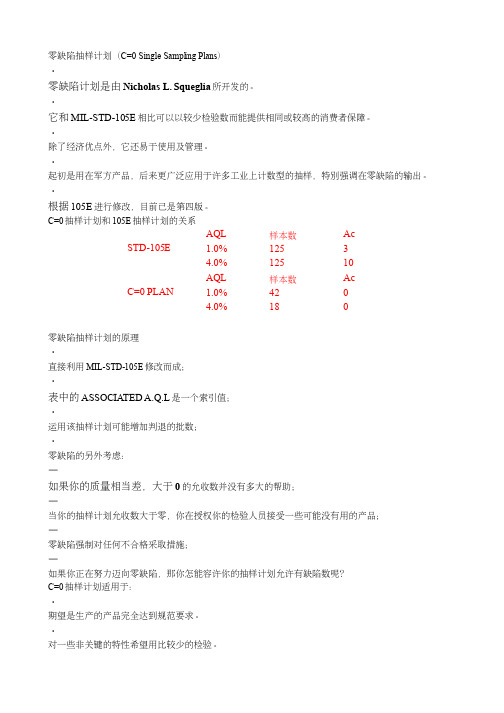

根据 105E 进行修改,目前已是第四版。

C=0 抽样计划和 105E 抽样计划的关系

AQL

样本数

Ac

STD-105E

1.0%

125

3

4.0%

125

10

AQL

样本数

Ac

C=0 PLAN

1.0%

42

0

4.0%

18

0

零缺陷抽样计划的原理

•

直接利用 MIL-STD-105E 修改而成;

•

•

期望是生产的产品完全达到规范要求。

•

对一些非关键的特性希望用比较少的检验。

• 对所有零件的所有特性的 100%检验无法实施时。 •

问题纠正前的临时检验。

•

不同原因的审核:

库存产品的确认审核 对潜在的搬运损坏项目的审核 供应商业绩验证。

•

正常的外观检验。 零缺陷使用注意事项:

•

没有检验水平的设定;

运用该抽样计划可能增加判退的批数;

•

零缺陷的另外考虑:

– 如果你的质量相当差,大于 0 的允收数并没有多大的帮助; –

当你的抽样计划允收数大于零,你在授权你的检验人员接受一些可能没有用的产品;

–

零缺陷强制对任何不合格采取措施;

–

如果你正在努力迈向零缺陷,那你怎能容许你的抽样计划允许有缺陷数呢? C=0 抽样计划适用于:

零缺陷抽样计划(C=0 Single Sampling Plans)

•

零缺陷计划是由 Nicholas L. Squeglia 所开发的。

C=0抽样计划表Word版

“C=0抽样计划”资料AQL 0.010 0.015 0.025 0.040 0.065 0.10 0.15 0.25 0.40 0.65 1.0 1.5 2.5 4.0 6.5 10.0 批量样本2-8 * * * * * * * * * * * * 5 3 2 2 9-15 * * * * * * * * * * 13 8 5 3 2 2 16-25 * * * * * * * * * 20 13 8 5 3 2 2 26-50 * * * * * * * * 32 20 13 8 5 5 5 3 51-90 * * * * * * 80 50 32 20 13 8 7 6 5 4 91-150 * * * * * 125 80 50 32 20 13 12 11 7 6 5 151-280 * * * * 200 125 80 50 32 20 20 19 13 10 7 6 281-500 * * * 315 200 125 80 50 48 47 29 21 16 11 9 7 501-1200 * 800 500 315 200 125 80 75 73 47 34 27 19 15 11 8 1201-3200 1250 800 500 315 200 125 120 116 73 53 42 35 23 18 13 9 3201-10000 1250 800 500 315 200 192 189 116 86 68 50 38 29 22 15 9 10001-35000 1250 800 500 315 300 294 189 135 108 77 60 46 35 29 15 9 35001-150000 1250 800 500 490 476 294 218 170 123 96 74 56 40 29 15 9 150001-500000 1250 800 750 715 476 345 270 200 156 119 90 64 40 29 15 9 500000and over 1250 1200 1112 715 556 435 303 244 189 143 102 64 40 29 15 9零缺陷抽样(C=0)使用的理解(C=0抽样计划不是国标、国际标准)国际标准, 国标, 缺陷零缺陷抽样(C=0)使用的理解(C=0抽样计划不是国标、国际标准)1)是以105E为基础,把抽样数减少,只是缺点数为“0”,AQL值同样有从0.01-10;2)不存在加严、多次抽样等;3)只能用于静态的抽样,如IQC\FQC\OQC等,IPQC不适用;4)对IQC来说,对供应商要求高,但IQC的作业量减少;5)对产品检验过程中,只要有一个缺点在,即可判定,基本上不用全检完,有利于客户方;6)对供应商的品质逐渐提高和改善是不利的,往往一锤子打死;7)定义A\B\C(严重缺点(注意:C=0)、主要缺点、次要缺定)的定义要慎重,否则实际现场作业面复杂性提高,操作尴尬;8)用C=0抽样表,一般用起来不考虑它是从哪里来的,实际上与105E是“亲属”关系;9)有的公司为了避免说不清楚,干脆将C=0与105E合为一张比较表,谁问一看有出处;此表如同105E抽样计划表一样留在手边随查;10)C=0抽样计划用以来较为简单,网站有些帖子讨论的C=0复杂了,我的经验是一定要读懂105E的抽样的基本概念和其抽样技术,否则对C=0理解会偏掉;11)参考资料:《品质管理实战指南》张智勇编著,《国内企业外常用抽样技术和测量技术》陈晋美主编。

(新)_产品抽样计划及c=0允收水准

页码

1OF 2

文件编号

ZXGL-C-40

生效日期

2008年09月05日

1.0目的

为明确本公司外购产品、自制零部件及成品的验收抽样方案及允收标准,特制定本文件。

2.0范围

2.1本文件适用于本公司外购产品、自制零部件及成品的逐批检验。

2.2如本公司有企业标准或三级作业文件对其抽样计划及允收水准作出具体规定的,则其产品抽样计划及允收水准按相关企业标准或三级作业文件执行。

*

*

*

*

*

*

*

*

*

20

13

8

5

3

3

2

26 to 50

*

*

*

*

*

*

*

*

32

20

13

8

5

5

5

3

51 to 90

*

*

*

*

*

*

80

50ቤተ መጻሕፍቲ ባይዱ

32

20

13

8

7

6

5

4

91 to 150

*

*

*

*

*

125

80

50

32

20

13

12

11

7

6

5

151 to 280

*

*

*

*

200

125

80

50

32

20

20

19

13

10

7

6

281 to 500

首次检测时采用状态确定样本数如果在连续5批产品中样本都合格则允许转到状态b如果在任意抽样中发现不合格品应转到状态rrr作业文件td029rr电子有限公司产品抽样计划及允收水准次修改42对于无法采用计数数据抽样计划的产品在无其它规定的情况下其产品抽样计划可按如下原则确定

AQL表的完全运用,C=0抽样计划 prepared by Blac

该三种抽检方法的运用转换关系 正常情况下以正常抽检为基础(即AQL表中的 LEVELII)实施抽检,发现有2批拒收,则把抽样水平提 高至加严,即LEVELIII;若实施加严抽检时,连续5批 认为合格的,可改为用正常抽检;当实施正常抽检的10 批中无发现一批被拒收的可改用减量抽检;当实施减量 抽检,发现有一批拒收,则要恢复正常抽检。

列:样本数据 第二列:检验水准(①特殊S1— —4②常规LFVELI——III) 第三列:样本量字码 第四列:抽取样本数量 策定各列,AQL表的核心:AQL值,箭头:AQL取值 抽导。 7.AQL表使用步骤: 确定要抽样的产品抽样检查特性。 确定检验级别,一般取“II”级。 确定AQL值,(CR=0 Maj0.65 Min1.5) 根据要检查产品的数量,确定样本代码,即行与列的交汇 处的字母.(如2000个产品,查得代码为”K”). 查表K代码的行对应的抽样数为125. 检查125个样本,并对不良品分类,共检验出7个不良品, 其中MAJ=2个 MLN=5个.

缺陷的定义及分类

缺陷:不能满足预期或规定用途有关的要求。 CR(critical):严重缺陷(致命缺陷).可能使使用者,制造 者或装配者受到严重或致使伤害。 MA(major):主要缺陷(重要缺陷).产品的使用性能不能 达预期的目的或显著地减低其实用性的缺点。 MI(minor):次要缺陷(轻缺陷).不影响产品的使用性能。

减量

一批拒收

正常

2批拒收

加严

5批拒收 连续10批可收

4.有关抽样的方式: A:单次抽样:一次性抽出若干样品检验对此批产品 进行判定。 B:复测抽样:如进行单次抽样工序而未能判定,再 次抽若干样品判定。 C:多重抽样:多次抽样来判定此批产品结果。 D:序贯抽样:抽出一个样品检验测验一个样品,看 是否能够判定此次不能判定再重复前一工序工作。 E:随机抽样:针对产品随意在任何位置抽取样品。 F:平均抽样:针对某一部分产品进行各方位抽样。 5.抽样检验的理解: 从群体中随机抽取一定数量的样本,经过检验或测试 后,以栽结果与判定基准作比较,然后判定此群体是 合格或不合格的方法。

AQL表的完全运用,C=0抽样计划 prepared by Blac

举例说明

Q&A

Thank you!

Prepared by :Blac

唐正电子科技有限公司 Tazen Electronics Technologies Co., Ltd.

AQL表的完全运用,C=0抽样 计划

By Blac June 27th 2013

MIL-STD-105E II

正常检验 减量检验 加严检验

1.AQL的起源与产生: 在二战期间,美国大量制造成军事武器,为了检验 枪支弹药的可靠性,但又没时间和人力去抽检,却又 希望其可靠性得到保证,于是就产生了AQL表. 2.AQL是什么? A:工厂里常指按抽样方式检验. B:AQL即Acceptable Quality LEVEL,的英文缩写,即 品质允收水准,它是美国的军方标准. 3.AQL有几个标准? AQL有两个标准,即MIL-STD-105D和MIL-STD105E,这两种标准均是美军标准数值抽检法,它的编 订是经过美国、英国、加拿大、三国二军方认可, 并获得其它品管方面专家的协助,而成为第一个国 际性的品管标准。于1963年正使用,其中抽检方法 分三种水平检验,即加严、正常、减量。

对比AQL表上基准进行判定: 不良分类 MAJ MIN OK AQL值0.65 0.65 1.5 0 判定基准 AC=2,RE=3 AC=5,RE=6 检查结果 2 5 判定 OK OK 判定结果: 因不良品数量小于Re的值,所以该批产品判定为合格. 如果出现对应到的箭头的情况,则沿着箭头的方向读 取,箭头所指的第一个”AC\Re”值,然后由此值回查 对应的检查样本值,以新查到的样本值为准,同时,原查 一的样本值作废. 小于等于样本数的全检.

该三种抽检方法的运用转换关系 正常情况下以正常抽检为基础(即AQL表中的 LEVELII)实施抽检,发现有2批拒收,则把抽样水平提 高至加严,即LEVELIII;若实施加严抽检时,连续5批 认为合格的,可改为用正常抽检;当实施正常抽检的10 批中无发现一批被拒收的可改用减量抽检;当实施减量 抽检,发现有一批拒收,则要恢复正常抽检。

C=0-抽样方案介绍

C=0-抽样方案介绍1965年,零缺陷抽样检验方案(c=0)首次发表在国际刊物上,虽然零缺陷抽样检验方案目前还是不是国际和国家标准。

但由于“零缺陷”的品质理念已经深入人心,在加上ISO/TS16949:2002中有明确的条文要求。

所以欧美很多的企业,特别是汽车供应链相关企业普遍采用的都是零缺陷抽样检验方案。

零缺陷抽样检验方案简单的说,就是不管你的批量和样本大小如何,其抽样检验的接收数Ac=0,即“0收1退”。

在抽样检验过程中,一旦发现一个缺陷或不合格,就要实施100%的全检或退货处置。

零缺陷抽样检验方案的优点就是不存在加严、放宽与正常检验之间的转移规定。

在ISO/TS16949:2002里面的7.1.2条款里面有明确规定“7.1.2接收准则必须由组织定义,要求时,必须由顾客批准。

对于计数型数据抽样,接收水平必须是零缺陷”。

标准条文明确规定的,也就是我们要恪守的。

其实我们也一直在实用C=O的抽样检验方案。

但对其认识上可能存在一定的误区。

导致其真正的效率发挥的不够充分。

所以希望通过本文,能起抛砖引玉作用,为公司后续检验和试验活动更加顺畅的开展起到积极作用。

首先,零缺陷抽样检验方案的准则就是我们通常说的C=0,0收1退。

但其要和GB/T2828.1-2003按接收质量限(AQL)检索逐批检验抽样计划结合使用,要使用GB/T2828.1来确定其“零缺陷抽样检验方案”的样本大小。

按我们以前的经验,采用GB/T2828.1的时候,首先是确定批量大小、确定检验水平、那么它的样本大小就确定,再定义我们的接收质量限(AQL)就可以得出我们的接收准则,而现在采用零缺陷抽样检验方案的接收准则是已知的,意味着AQL值在零缺陷抽样检验方案中就失去了作用。

这就是我们认识上的一个明显误区。

试想,如果采用零缺陷抽样检验方案与AQL值无关的话,那么假设采用GB/T2828.1里面的正常检验一次抽样方案II级检验水平的话,意味着样本量是统一的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

改订履历

1.目的:为确保产品品质更好地体现IATF16949:2016条文精神,追求零缺陷,特制订本规定。

2.适用范围:适用于进货、制程、成品检验时,计数型数值允收水准的确定。

3.权责

3.1品管部:确定AQL值﹔

3.2品管员:C=0 plan的查询、使用。

4.定义

4.1 C=0抽样计划:零缺陷抽样计划,即收0退1,Ac=0,Re=1,首次发表于1965年,目前还不是国际或

国家标准,但由于“零缺陷”的品质观念已通行全球,另外QS9000标准中4.10检验和试验要素中明确规定:对计数型抽样计划接受准则为零缺陷,因此,许多企业均采用零缺陷C=0抽样检验计划。

5.作业内容

5.1使用方法。

5.1.1确定检验项目、判定标准。

根据客户要求及产品特性确定。

5.1.2确定允收品质水准AQL值

计数型数值:本公司规定使用AQL值为0.4。

5.1.3根据实际批量及规定的AQL值从“附件一”中查出应抽取的样本数量。

5.1.4从批量中随机抽取规定的样本数。

5.1.5检验:根据Ac=0 Re=1判定。

5.2如遇特殊情况,品管部可根据实际临时(15天以内)更改允收品质水准AQL,只需书面通知相关部门,

而无需更改本规定及相关检验标准。

6.相关文件: 无

7.相关表单:无。

注:* 表示整批须百分之百检验。