冷轧卷取机和开卷机张力控制

_120_450_390铜带冷轧机张力控制分析

图3 右卷取机动态过程电流计算流程图

4 轧制过程中卷径 D 的计算

带材在轧制过程中 , 依据单位时间内金属流 量相等的原理卷取机卷筒上的带材线速度与轧机 出口侧的带材速度相等 。带材速度由装在偏转辊

ρ— 铜材比重 ;

d— 卷筒直径 。 CeΦ

因为 M D T = CMΦI dt =

由于所轧制的带材很薄 , 卷径每秒钟变化量 很小 ,经计算上式中第二项仅为第一项的千分之 六 ,故可忽略不计 ,则 : 1 GD 2 60 i d V 60 i 2 2 dV GDJ + 2 GD T M DT = = πD 375 πD d t 375 dt i 式中 GDJ2 — 折算到电机轴上的所有机械设备的 飞轮力矩 ; 2 ρ( D 4 - d 4 ) / 8 ,带卷的飞轮力矩 ; GD T =πb

力矩之间的关系为 : 1 1 ( ) MD = η M ZL + M Dr + M WQ i + M KS 式中 M D — 电动机力矩 ; M ZL — 带材张力力距 ;

M Dr — 动态力距 ; M WQ — 弯曲力距 ; M KS — 空载力距 ; i— 传动比 ;

η— 效率 。 在稳 态 轧 制 过 程 中 , M Dr = 0 , 如 果 不 考 虑

[ 关键词 ] 铜带 ; 冷轧机 ; 张力控制 [ 中图分类号 ] TG334. 9 [ 文献标识码 ] B [ 文章编号 ] 1003 - 8884 (2000) 04 - 0003 - 04

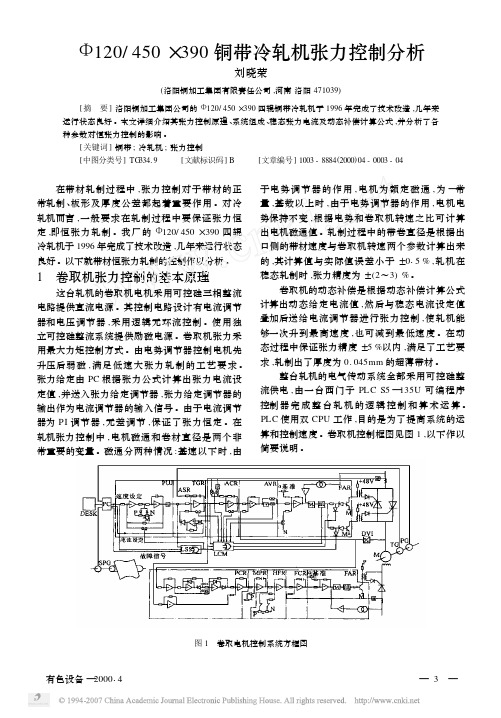

在带材轧制过程中 , 张力控制对于带材的正 常轧制 、 板形及厚度公差都起着重要作用 。对冷 轧机而言 , 一般要求在轧制过程中要保证张力恒 定 ,即恒张力轧制 。我厂的 Φ120/ 450 ×390 四辊 冷轧机于 1996 年完成了技术改造 ,几年来运行状态 良好。以下就带材恒张力轧制的控制作以分析。

冷轧薄板生产线卷取机控制要点

用 中 ,一般 我们 测取 十个 特征 点 (见 图 3a)。

(3) 带材 弯 曲力矩补偿

带材弯曲力矩的计算公式是非常复杂 的非线性

函数 。函数 中带材 的厚 度 、宽度 、拉伸率 在 同一道

次 轧制 时变化 很小 ,可 以看 成是 常量 。因此这 里 只

速度 实 值

际 值

【a)

(b)

D _最 小 卷 径 值 (m);D 一最

大卷径值 (m); 一按最大卷径值

和 最 大 加 速 度 下 标 定 的可 变 惯 量

极 速力矩 系数 。

需要注意 的是 ,通过计算获得 的惯

量 转 矩 值 ,都 统 一 按 电机 额 定 转 矩 进 行

标定 。

(2) 摩擦 力 矩补偿

理论上讲 ,卷取机摩擦力矩可以通过摩擦力矩

2012年 第 3期(总 147期)

yz.is@cfhLcom

蕊◇0设计s计算

交 流 电 流 检 测

图 2 卷 取 机 直接 张 力控 制 系统 框 图

要 根据 卷径 变化 实时计 算 。

数

式 中 ,

11诅 x

…

…

…

可变惯量加速力矩

(6)

…

(N·m);

D 广 实 际 卷 径 计 算 值 (m);

一 曩 技 了lc

设待s计算 l

闭环 控制 ,由张力 传感器 直接 测量 带材 张力 。问接 张力控 制 为不带 张 力反馈 的开 环控 制 。无 论采 用何 种控 制方 式 ,为保 证带 材张力 恒定 ,需 要对 影响带 材 张 力的其它 电机 负载 力矩进 行精 确 的补偿 。

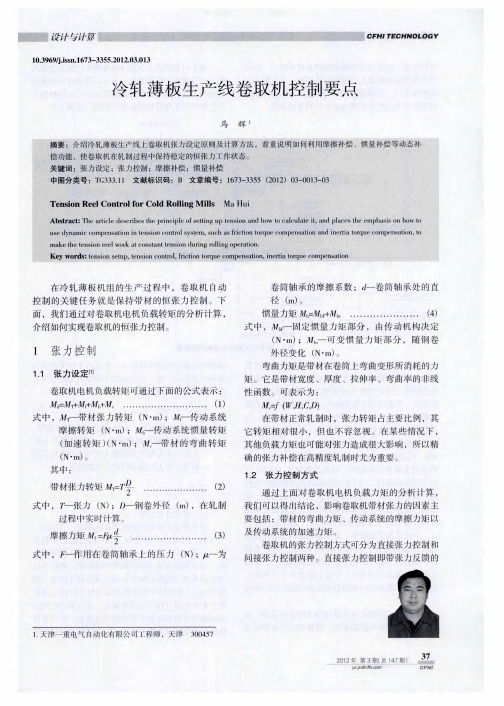

鉴 于 目前 国内大多 数冷轧 薄板 生产 线上卷 取机 都 采用 直流驱 动控 制系 统 。下 面 以直 流驱 动控制 系 统为例,说明如何在张力控制系统 中引入各种张力 补偿 环节 以实现带 材 的恒张力 控制 (见 图 1)[21。

浅谈冷轧机电气控制中的张力控制

浅谈冷轧机电气控制中的张力控制摘要:经济在不断的发展,社会在不断的进步,在卷材卷取与开卷的时候,随着卷径的变化,其张力也将随之发生变化,为冷轧机的正常运行造成不利影响。

本文主要阐述了冷轧机生产过程中张力波动的影响因素,以及张力控制的基本原理和张力的基本概念等,希望通过本文的研究为冷轧机生产过程中的张力控制提供有益的借鉴。

关键词:冷轧机;电气控制;张力控制引言20世纪90年代以后,我国铜加工企业陆续从国外引进了一些现代化铜板带轧机。

在消化、吸收国外先进技术的基础上,我国近年来也自行开发研制了一批新型高精度轧机,大大提升了我国铜板带生产的装备水平。

本文介绍我院为某铜加工厂设计制造的560~可逆铜带冷轧机电气控制系统的原理和系统组成。

1张力在轧制过程中的作用张力是指轧机的前后卷筒给带材拉紧的力,或者机架之间相互作用使带材承受的拉力。

以前张力为例,卷筒的外缘线速度只有大于带材的出辊速度,也就是速度之差大于零,才能建立前张力。

在轧制过程中,张力有如下作用:(1)能降低单位压力,调整主电机的负荷。

张力的作用使变形区的应力状态发生了变化,减少了纵向的压应力,从而使轧制时金属的变形抗力减少,降低了轧制压力,减少轧制时的能耗。

前张力使轧制力矩减少,后张力使轧制力矩增加,当前张力大于后张力时,能减轻主电机的负荷、增大道次的加工率。

(2)调节张力可控制带材厚度。

由弹跳方程H=S+P/K(其中,H为轧出厚度,mm;S为轧辊辊缝,mm;P为轧制压力,kg;K为刚度系数,kg/mm)可知,用改变张力大小的方法来改变轧制压力,可使轧出的厚度发生变化。

(3)调整张力可控制板形。

改变张力能够改变轧制力,压力的变化影响到轧辊的弹性弯曲,从而改变了辊缝的形状。

此外,改变张应力沿带材宽向的分布,使金属沿横向的延伸均匀,从而获得良好的板形。

(4)防止带材跑偏,保证轧制稳定。

在张力作用下,配合对中系统将有效防止带材跑偏。

(5)防止出现断带、堆料等现象。

卷取(开卷)机的恒张力控制

卷取(开卷)机的恒张力控制

潘德全

【期刊名称】《武钢技术》

【年(卷),期】1990()11

【摘要】卷取(开卷)机主要是恒张力调节,其控制方案主要有两种:一是卷取机的电流电势调节复合张力控制系统,卷取机电机的磁通必须正比于卷径的变化。

这一系统也叫与卷径相关的弱磁控制。

二是力矩调节的恒张力控制,它的基本原理是在基速以上,电机全压调磁,在基速以下,电机满磁调压。

这一系统又叫与反电势(EMK)相关的弱磁控制。

本文通过冷轧厂最新引进的HC轧机中卷取的LOGDYN系列组件的控制方案,对两种恒张力卷取(开卷)的原理作一介绍。

【总页数】6页(P24-29)

【关键词】卷取机;恒张力;控制

【作者】潘德全

【作者单位】冷轧厂

【正文语种】中文

【中图分类】TG333.24

【相关文献】

1.卷取机恒张力控制方法与应用 [J], 莫一

2.T400工艺板在开卷机和卷取机恒张力控制中的应用 [J], 陈戈;乔聪明

3.卷取机与开卷机张力控制系统 [J], 张再辉;刘贵汉

4.基于矢量控制变频器的卷取机恒张力控制系统设计 [J], 金仁才;童有红

5.基于重卷机组的开卷取恒张力控制系统 [J], 付中奇;王胜勇

因版权原因,仅展示原文概要,查看原文内容请购买。

冷轧后带钢处理线卷取张力控制

冷轧后带钢处理线卷取张力控制杨光(迁安市思文科德薄板科技有限公司,河北064400)内容摘要:主要介绍了在冷轧后带钢处理线卷取作业中张力控制系统的原理及应用,适用于脱脂、连续退火线、重卷、镀锌、镀锡等机组。

关键字:张力控制、带钢处理线Coiling tension control of strip steel after cold rollingYang guang(Qian'an City SWKD Co. Ltd. cod sheet,hebei 064400,China)Content summary: mainly introduces the principle and application of tension control system in coiling process of cold rolledstrip,Apply to degreasing, continuous annealing line, heavy coil,zinc plating, tin plating and other units.Keywords: tension control, strip processing line引言:目前就轧后带钢处理线卷取方式多采用张力控制,较之速度控制系统,张力控制系统能保证产品质量及工艺的连贯性,所以张力控制系统开发的是否完善,不仅会影响到机组工艺的连贯性,还会导致产线产品质量出现问题,因此张力控制系统是否完善也成为了机组自动化开发维护人员值得研究的课题。

我公司现阶段除已建成一条80万吨酸连轧机组外,还有电解脱脂、罩式退火炉、平整机组及电镀锡机组,近期的产品升级改造项目——连续热镀铝锌项目也将于年底投入生产,这其中除了罩式退火炉外,其他机组卷取均采用间接张力控制系统。

而对于因卷取张力控制不完善造成的问题也是本文研究的主要课题。

一、张力控制系统概述张力控制系统在控制方式上分为直接张力控制和间接张力控制,在工艺控制上分为恒张力控制和非恒张力控制。

冷轧连续镀锌机组带钢张力控制算法研究

冷轧连续镀锌机组带钢张力控制算法研究摘要:张力是工业生产过程中的重要参数。

在带钢连续镀锌过程中,带钢张力的波动是造成带钢产品质量下降及制约连续镀锌机组高速运行的重要原因。

关键词:冷轧,张力控制。

Strip Tension Control in Continuous Galvanizing Process Abstract: Tension is the importance parameter for the industrial production. In continuous galvanizing process, strip tension is an important factor that decides whether the continuous galvanizing line works steadily and promptly or not.Key words: cold-rolling, tension control引言连续镀锌机组是生产高质量冷轧带钢的关键设备,带钢在该机组中进行再结晶退火处理,以完善带钢的微观组织,提高带钢的塑性和冲压成形性。

经过镀锌的带钢防腐性能大大提高。

带钢具有合适的张力是带钢高速运行及防止带钢跑偏和热瓢曲,获得良好带钢板形的重要条件之一。

张力的波动不仅会影响带钢产品的质量,严重时会导致带钢断带,造成连续镀锌机组停产。

镀锌机组一旦停产,将会产生废品和协议品。

因此,掌握带钢张力的动态特性,保证带钢在连续镀锌过程中具有合适、稳定的张力,是提高带钢产品质量和产量的重要手段。

连续镀锌机组工艺过程十分复杂,设备众多,自动化控制系统所涉及的范围非常广泛,但控制方法和应用的理论并不像冷连轧机那样复杂。

各个工艺段存在共同的自动化控制功能,分别为:物料跟踪功能,带钢速度控制,带钢张力控制,设备的顺序动作控制,急停连锁控制;数据采集与处理,二级数据库管理,炉区数学模型控制,气刀测厚镀层控制。

2800mm冷轧机速度和张力控制详述

2800mm冷轧机速度、张力控制卷取机轧机开卷机一、冷轧机工艺参数:1,来料规格厚度:≤7.5mm宽度:1200~2650mm入口张力(KN):180/9(低速)---96/4.8(高速)带材外径:φ2800mm(最大)最大卷重:30000kg2,成品规格厚度:0.15 ~6.0mm宽度:1200~2650mm出口张力(KN):180/9(低速)---96/4.8(高速)带卷内径:φ610mm/φ665mm带卷外径:φ2800mm(最大)钢套筒规格:φ605/φ665×(2350)2900mm最大轧制力:3000t(30MN)轧制速度:0-1500 m/min工作辊辊径mm:φ450~490二、主传动参数:1,开卷机电机:电机类型:交流同步电动机,凸极式电机型号:AMZ 0710MR06 LSB极数: 6极额定输出功率:2205KW电压:3130V电流:416-422A转速:0-339-1500RPM频率:19.5-75HZ转矩:54-14KN-m减速比:4.09/2.2励磁电流:196-160A励磁电压:107-87V2,机架主电机电机类型:交流同步电动机,凸极式电机型号:AMZ 0900XV06 LSB极数:6极额定输出功率::6500KW电压:3150V电流:1212-1225A转速:0-438-1300RPM频率:21.9-65HZ转矩:142-48KN-m减速比2.279/1.225励磁电流295-256A励磁电压:135-118V3,卷取机电机:电机类型:交流同步电动机,凸极式电机型号:AMZ 0710LU06 LSB极数:6极输出功率:2920KW电压:3150V电流547-554A转速:392-1500RPM频率19.6-75HZ转速71-19KN-m减速比3.12/1.826励磁电流198-167A三,交流同步电动机介绍1,概括:1902年,瑞典工程师丹尼尔森利用特斯拉感应电动机的旋转磁场观念,发明了交流同步电动机。

冷轧连退机组张力控制探索

冷轧连退机组张力控制探索【摘要】冷轧连退机组生产过程中张力控制决定最终的产品质量与合格率。

为了提升冷轧连退机组自动化控制效率,优化生产资源结构,借助新型设备对整个生产线张力进行调整,这对于优化整个连退机组生产线自动化控制以及PLC及变频器补偿设计都具有非常重要的作用。

目前,我公司冷轧连退生产线自动化程度高,在整个带钢退火过程中,张力控制通过对生产线西门子PLC与变频器传递控制信号,利用张力辊组和开卷机、卷取机、出入口后套建立张力控制模型,本文对冷轧连退机组张力进行分析,从而加深了张力控制对生产稳定运行重要性的意义。

【关键词】连退机组;张力控制;转矩;张力辊组1引言冷轧连退机组生产线自动化程度高,在生产过程中,由于张力的存在,所以保证了带钢在连续运转过程中不跑偏,张力控制对生产线起着至关重要的作用。

张力数据的调整与设置是生产中重要的数据,一般张力数据采用脉络调整,依靠入口开卷机、出口卷曲机、生产线张力辊组、出入口活套建立完成[1]。

2连退机组主要设备组成及主要工艺流程连退机组生产线按工艺流程大致包括以下内容:开卷机、焊机、入口活套、清洗段、连退炉、平整机、拉矫机,耐指纹机、圆盘剪、涂油机、分切剪、卷曲机。

在整条生产线上还分布着8组张力辊组,其构成见图1。

冷轧连退生产线开卷机按照一定的速度控制要求,将两卷带钢的带头与带尾焊接在一起。

整条生产线张力控制,通过8组张力辊完成。

同时,参与张力控制的还包括出口和入口、活套检查站、平整机[2]。

在该连退生产线前期进行清洗处理,分为碱清洗、电解清洗和热水漂洗,对冷轧带钢的表面清洗与净化。

带钢经过入口活套进入,连退炉,对带钢完成热处理,改变了带钢内部的晶格结构,从而完成对带钢硬度的处理,退火后的带钢经过出口活套和平整理,对整个带钢表面的质量进行深加工处理,然后经过圆盘点修正边部完成最后的产品。

3连退机组张力控制分析3.1PLC系统张力闭环控制流程分析根据生产带钢的品种、宽度、厚度不同权限的张力参数要不断地进行优化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冷轧开卷机、卷取机的张力系统控制冷轧厂酸轧线为四机架连轧机,其中开卷机、卷取机系统需实现张力

设定、静态张力电流、各种补偿电流的计算, 断带保护、圈数计算及显

示等功能。

传动部分为:开卷机、卷取机各有两电机各自对应一套传动

控制系统,

一、开卷机、卷取机张力控制

开卷机、卷取机在启动加速和快速制动时,应避免冲击式的施加张

力或改变张力,并将张力维持在一定的限度之内。

1、开卷机和卷取机负载的机械特性

开卷机在工作过程中,卷料的外径由大变小,而开卷线在正常运行

过程中应保持带材运行速度稳定不变,因此,开卷机卷筒的转速应随之

由低变高,电机转速也由低变高,即:N=60IV/Dπ

式中:N——电机转速;D——卷料外径;

V——带材运行速度;I——开卷机的传动比。

由于开卷过程中带材的张力要保持恒定不变,随着卷料外径由大变小,

电机轴上的张力转矩也由大变小,有:M=T*D/2η

式中:M——张力转矩;T——开卷张力;η——传动系统机械效率。

因此,开卷机的转矩与转速成反比,由式上两式可得到功率为:P=M*N

由上分析说明,在转速和转矩的变化过程中,开卷机的负载功率不变,

即开卷机负载的机械特性是恒功率型。

二、开卷机、卷取机系统的张力控制

为保证轧制过程中, 开卷机、卷取机的前后张力恒定,控制系统主要

有以下环节。

1 卷取机卷取过程中张力的设定

卷取机一旦完成咬钢,带钢即要承受一定的张力,以保证带钢卷取的质量。

该张力是在卷取机与冷连轧机之间形成的。

在卷取机卷取的各个阶段,带钢承受的张力不同。

在咬钢过程中,为使带钢从卷芯开始卷取紧实,卷取机一旦咬住带头,就要以较大的张力值进行卷取,此时的张力通常比正常轧制时的张力要大。

在卷取机卷取过程中,卷径不断增大,当卷径达到一定数值Φ0 时,应当把张力降下来,以正常轧制张力进行卷取。

张力降下来后,由于时间较短,卷径变化并不大,为Φ1 。

从卷取的整个进程来看,这个阶段时间最长、卷径变化最大,直到卷径接近剪切时的卷径Φ2 。

而在剪切(卷经为Φc) 的时候,带钢需要承受较小的张力,以利于剪切,所以此时通过剪前夹送辊建张的办法把带钢张力降低为剪切张力。

图3中的各张力值都是由PLC根据工艺要求给出的。

剪切后的带钢经带尾定位后,卷在卷取机上,被卸卷小车运走,这样就完成了一卷带钢的轧制与卷取的任务。

图 1 带钢张力设定

2 轧制速度给定

正常轧制时, 轧制的线速度取决于主轧机的线速度V M,而卷取机的速度设定即卷取机的线速度超前主轧机的10%~20% ,以保证当卷取机建立张力后, 速度调节器的输出有足够的饱和深度来保证张力的稳定性。

处于开卷状态的开卷机系统, 为一固定的卷取方向的速度设定值,

这样其速度给定与速度反馈方向相同,使速度调节器输出处于深度饱和,而当断带时,开卷系统能提供最大的制动力矩快速停车,并以较低的速度反转,以利于带材缠紧。

3 卷径测量及计算

轧制线速度给定、张力电流、加/ 减速动态补偿电流等都与带卷卷径D 有着直接关系,卷经计算的精确程度直接影响到张力系统的控制精度。

轧机系统中在导向辊及卷取电机的轴上各装一台脉冲编码器, 再不考虑打滑的情况下, 由于导向辊与卷筒之间的带材建有张力, 同一时间段内通过导向辊的带材长度和卷筒卷取的带材长度相等,因此得D = D de *n de/n* i 式中, D de、n de、n、i 分别为导向辊的直径、转速, 卷取电机的转速和减速比。

4、张力控制

卷取电机输出的力矩为一综合力矩,包括带钢静态张力矩M T、动态加/ 减速力矩M A、摩擦力矩M R等, 最终控制结果是使由M T所产生的张力T保持恒定。

由于没有张力计,可采用间接张力控制实现恒张力控制。

由动力学及电动机电磁转矩公式M T= TD/i2,M电机= CMΦI,M T= i ×M 电机由上式可得T= 2iCMΦI/i D可以看出, 要维持张力T恒定由两种方法, 一是I 为一恒定值, 使CMΦ/D = 常数; 二是使I 反比于CMΦ/D。

第一种方法只适合于卷径变化量小的工况, 系统都工作在弱磁状态, 电动机的功率得不到充分利用。

第二种方法即最大力矩法,控制系统特性有两个工作段:第一段: 恒定最大磁场, 即零速至基速的额定磁场段。

此段电动机满磁工作,调电动机电枢电压调速, 电流必须与卷径成成比例变化, 电动机能输出最大力矩。

第二段:弱磁,即基速至最高速段。

这段是弱磁调速, 电动机的电势保持恒定, 电枢电流与带材的轧制线速度成比例。

在最大

力矩法中, 电动机实际输出的电流ID 包括产生静态张力T所需静态电

流IT、克服加/ 减速动态力矩所需电流IA、克服摩擦力矩所需电流IR 等。

4.1 静态电流IT

由上面公式可得静态电流IT= TD/i2ΦCM,又因为CMΦ= ΦCe//0. 105 和CeΦ= E/n , 考虑电机的效率η得IT= 0. 105TDn/2iEη式中n 为电机转速,E为电动机的反电势。

4. 2 加/ 减速动态电流IA

在轧机加/ 减速过程中,为了保持张力T不变,卷取电机必须给出动

态补偿电流IA。

在此不再给出详细的推导。

见PLC03 卷取机张力控制。

4. 3 摩擦力矩电流IR

摩擦力矩的产生比较复杂,可将其分为静摩擦和动摩擦。

静摩擦主要表现为卷筒由静止到转动过程的摩擦, 轧制超薄带时, 在刚启动时, 进行补偿, 启动后要去掉补偿值, 具体值可在调试中摸索。

动摩擦的来源包括电机的空载摩擦,它与电机转速有关; 和在轧制线上各设备作用于

带材的摩擦,它与实际线速度由一定的关系。

我们的摩擦力矩补偿主要是依据经验得出的与速度有关系的函数。