产品装配的尺寸链公差分析

尺寸链计算方法公差计算

尺寸链计算方法公差计算尺寸链计算方法的基本思想是在产品尺寸链中选取一个基准尺寸,然后根据功能要求和制造工艺的可行性,确定其他相关尺寸的公差。

通过这种方法,可以保证整个尺寸链的各个部分都在可接受的范围内,并保证产品的功能和质量。

1.确定基准尺寸:选择尺寸链中的一个尺寸作为基准尺寸,通常选择最重要或最关键的尺寸作为基准尺寸。

2.确定公差的分配:根据产品的功能要求和制造工艺的可行性,确定每个尺寸的公差分配。

公差的分配要考虑到产品的装配要求、功能要求、材料特性和制造工艺。

3.确定公差的限制:根据产品的设计要求和功能要求,确定每个尺寸的公差上限和下限。

公差的上限和下限要满足产品的功能要求,同时保证产品的装配和使用的可靠性。

4.公差链计算:通过逐级计算,将每个尺寸的公差限制传递到下个尺寸,直到整个尺寸链的公差限制都确定下来。

公差链计算可以使用数学模型、计算机模拟或经验法则等方法。

5.其他公差的影响:除了尺寸链的公差,还需要考虑其他相关的公差,例如形位公差、表面质量公差等。

这些公差也需要根据产品的功能要求和制造工艺的可行性,进行相应的计算和控制。

尺寸链计算方法的优点是简单易用,并且能够满足产品的功能和质量要求。

然而,尺寸链计算方法也有一些限制,例如不适用于复杂的产品结构和功能要求。

因此,在实际应用中,还需要结合其他的公差计算方法,以达到更好的效果。

综上所述,尺寸链计算方法是一种常用的公差计算方法,通过确定基准尺寸和公差分配,可以保证产品的尺寸和功能要求,并保证产品的装配和使用的可靠性。

尺寸链计算方法是产品设计和制造过程中重要的一环,对于确保产品质量和功能达到设计要求具有重要意义。

公差分析和尺寸链计算

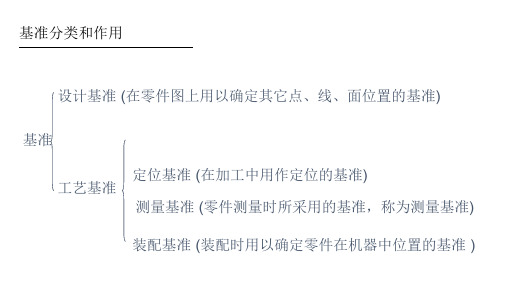

基准设计基准(在零件图上用以确定其它点、线、面位置的基准)工艺基准定位基准(在加工中用作定位的基准)测量基准(零件测量时所采用的基准,称为测量基准)装配基准(装配时用以确定零件在机器中位置的基准)基准分类和作用形位公差形位公差形状公差(单一要素,无基准)形状或位置公差(单一或关联要素,有或无基准)位置公差(关联要素,有基准)定向跳动定位平面度直线度圆度圆柱度线轮廓度面轮廓度垂直度角度平行度圆跳动全跳动位置度同心度对称度尺寸链的建立1. 形成封闭尺寸环2. 定义装配基准3. 设定GAP (即使干涉也可以假设)尺寸建立尺寸链草图的必要条件:a.各零件有详细的零件图纸。

b.各项目有详细的尺寸和公差,or定义公差表。

c.一个符合实际装配过程的装配图。

U ChannelPEG APEG CPEG BPEG BPEG CU Channel59.51 ±.3211.77±.569.29 ±.3714.24 ±0.29PEG APEG B PEG C如果要使用静态公差分析法RSS 分析所有尺寸组成能够装配,势必会有一个GAP ,Step1: 将所有尺寸组成偏向一边,形成gap ,一般情况下一个尺寸链只有一个gapRemark ,即使知道尺寸链会干涉,也请假设会有一个GAP ,如何确定GAP 是否干涉?U ChannelPEG APEG CPEG BPEG BPEG CGAPStep 2: 建立尺寸链,定义增环(+),减环(-)方向Start hereFinish here U ChannelPEG APEG CPEG BPEG BPEG CGAP(+)(-)Step 3: 将所有尺寸按减环方向开始列,注意尺寸链的连续性,不能断裂Step 4: 将所有尺寸公差平方和开根,得到所有尺寸累计公差和。

( 为简化计算,将极限偏差,修改为对称公差)如上计算结果,RSS 0.93> GAP nom 0.68, 因此结果是干涉的。

尺寸链计算及公差分析培训工程师ppt课件

尺寸链的计算(统计法)应用于生产批量大的自动化及半自动化生产方面, 或尺寸链的环数较多的场合.

为何要进行尺寸链分析

在我们加工工艺过程中, 治工具及工件的实际定位位置必然会与理想定位位 置有一定的差异,同时加工尺寸也会存在差异.需允许一定的误差存在,如何确定其 误差符合需求,则需引入尺寸链及公差的概念,并进行分析计算。

思考:客户RD图面定义的测量尺寸位置合理性?公差合理性?

让我们先看以下案例

➢侧墙高度变化对卡勾尺寸影响

T²= (0.4)²+(0.2)²+(0.05)²+(0.05)² T=0.45

尺寸链的计算(统计法)

➢ 计算封闭环的中间偏差 封闭环中间偏差等于所有增环中间偏差之和减去所有减环中间偏差之和。 注:中间偏差等于上下偏差代数和再除以2.

封闭环中间偏差= (-0.2+0.2)/2-(-0.1+0.1)/2-(-0.05/2)-(0.05/2) =0-0+0.025-0.025 =0

3D设计值图示

实际卡勾尺寸

➢卡勾后退模拟分析

D件卡勾平移后退0.10mm模拟进行分析,如图所示: 结论:模拟后理论卡合量0.41mm,实际卡合量0.51mm, CD件卡勾间隙0.061mm

D件卡勾平移后退0.1mm图示

➢卡勾后退模拟分析

D件卡勾平移后退0.20mm模拟进行分析,如图所示: 结论:模拟后理论卡合量0.33mm,实际卡合量0.41mm, CD件卡勾间隙0.016mm

尺寸标注、公差配合和尺寸链

配合选择不当

配合类型选择错误,导致配合精 度不达标。

基准不统一

尺寸基准与装配基准不统一,导 致装配困难。

未考虑热变形

在高温环境下,未考虑热变形对 公差配合的影响。

尺寸链计算中的常见问题

首尾项选择错误

尺寸链的首尾项选择错误 ,导致封闭环不正确。

计算方法选择不当

尺寸链的计算方法

总结词

尺寸链的计算方法包括极值法、概率法、优化法等,用于确定产品各部分之间的相对位 置和尺寸关系,以满足设计要求。

详细描述

极值法是最常用的计算方法之一,它基于尺寸链中各尺寸的最大和最小可能值来计算封 闭环的尺寸。概率法则是基于概率论和数理统计的方法,考虑各尺寸的分布特性和概率 分布函数来计算封闭环的尺寸。优化法则是采用数学优化方法,通过调整尺寸链中的各

04

实际应用中的问题与解决方案

尺寸标注中的常见问题

标注不清晰

尺寸标注不清晰,导致加工人员无法准确 理解设计意图。

标注不完整

部分尺寸未标注,导致无法完全确定零件 的几何特征。

符号使用不当

使用了错误的符号或未使用标准符号进行 标注。

单位标注错误

尺寸单位标注错误,导致测量和加工误差 。

公差配合中的常见问题

配合类型

根据孔和轴之间的工作性质,可以 分为间隙配合、过盈配合和过渡配 合三种类型。

03

尺寸链

尺寸链的定义与组成

总结词

尺寸链是指在产品设计和制造过程中,由一组相互关联的尺寸组成的封闭尺寸 组,用于保证产品各部分之间的相对位置和尺寸关系。

详细描述

尺寸链由一系列相互关联的尺寸组成,这些尺寸按照一定的顺序排列,形成一 个封闭的尺寸组。这些尺寸通常包括基本尺寸、极限尺寸、公差和偏差等。

尺寸链公差

尺寸链公差

尺寸链公差是指在一定的工艺要求下,为保证零部件的互换性和

装配性,在设计和制造过程中所允许的尺寸偏差范围。

在机械制造中,尺寸链公差是非常重要的一项基础工作,对于确保零部件质量、降低

制造成本和提高生产效率都有着重要的意义。

尺寸链公差分为基本公差、限制公差和配合公差。

其中,基本公

差是指在不同等级下能接受的最大公差范围。

限制公差是指在特殊情

况下,需要加大或缩小公差范围的限制条件。

而配合公差是指要求不

同零件在合理范围内允许的互相配合公差。

在实际生产中,尺寸链公差的设置需要考虑多种因素。

例如材料

的物理性质、生产工艺的精度要求、工件之间的相互作用和温度变化

等因素。

针对不同的零部件,需要设定相应的公差等级和公差系数。

在实践操作中,正确地设置尺寸链公差对成品的质量和效率有着

关键的影响。

如果公差过大,将会导致零部件之间的配合紧度不够或

者引起装配误差,最终导致产品失效。

而公差过小则会增加生产难度

和成本,影响生产效率。

因此,在制造过程中,需要根据实际需要进行适当的尺寸链公差

控制和调整,以确保生产出高质量的产品。

同时,还要保证零部件的

良好互换性和装配性,以提高生产效率和降低成本。

公差分析和尺寸链方法

Assembly Model

Distribution of Tolerance

Explicit: Linearized Sensitivity Mechanistic Model Non-linear Model

Implicit:

Worst Case

Statistical: Root sum squares Monte Carlo

(C )

(C -A -B )

C

4 8 5 1 0 0 .1 0 0 .2 6

4 4 4 1 0 0 .0 6 0 .2 6

2 9 4 9 .8 4 3 9 1 4 9 .9 2 1 7 3 4 9 .8 8 2 6 9 4 9 .8 8 4 0 7 4 9 .9 2 2 3 8 4 9 .8 8

5 1 4 9 .8 4 4 9 4 4 9 .9 6 2 3 5 4 9 .8 8 2 5 7 4 9 .8 8

7 4 4 9 .8 4 1 3 8 4 9 .8 8 2 3 7 4 9 .8 8

上汽通用五菱博士后工作站

上汽通用五菱—上海交通大学现代车身技术联合研究中心

2

Part I 1-D Tolerance analysis

上汽通用五菱博士后工作站

上汽通用五菱—上海交通大学现代车身技术联合研究中心

3

Deviation

Characterizing the performance of a process

Root Sum Squares (RSS):

(Spotts, 1978, Lee and Woo, 1990)

Monte Carlo Simulation:

(Craig, 1989)

yx1x2x3

尺寸链计算及公差分析白皮书

并发(浮动)授权:在网络环境中,以系统并发用户数的方式进行授权收费, 不限定企业装机用户数,只限定系统并发使用用户数,适用于有网络环境、同时 使用用户较多的企业。

例如:某个企业购买了 30 个单机授权用户,则只能在 30 台电脑上安装该软 件;另一个企业购买了 30 个并发授权用户,在该公司局域网内,企业可以安装 任意套该系统(不受用户数限定),只要在该局域网环境下,同时使用该系统的 用户数不超Байду номын сангаас 30 个即可。

根据以上情况说明,在机器设计、制造中应用尺寸链的意义有以下几方面: 1) 在设计过程中,对机器结构进行分析,根据产品的质量指标合理确定部

件和零件加工的公差和计算要求。 2) 应用尺寸链分析,对机器结构提供改进方案,从结构上设置必要的补偿、

调整环,达到既能使零件的制造容易,又能提高机器的性能和质量。

重庆诚智鹏科技有限公司

5、提高计算精度,减少不合格产品。 6、尺寸链图和计算的完美结合,便于管理。 经统计:

减少工程变更数 (ECN)达 30%。 减少返工量达 30-40%。 通过缩短 15% 的工人装配时间,来加快上市时间。 改善 IQS (初期质量调查)结果达 30-50%。 减少客户投诉达 40%和成本相关投诉达 30%,从而提高产品质量。 提高计算效率 80%以上。

《公差尺寸链》课件

03

公差尺寸链的分析

公差尺寸链的静态分析

静态分析是指对尺寸链在静止状 态下的分析,主要考虑各零件在 静止状态下的位置关系和尺寸关

系。

静态分析的目的是确定各零件在 静止状态下的位置和尺寸是否符 合设计要求,以及是否存在装配

干涉等问题。

静态分析的方法包括测量、计算 和模拟等。

公差尺寸链的动态分析

动态分析是指对尺寸链在运动 状态下的分析,主要考虑各零 件在运动状态下的位置关系和 尺寸关系。

感谢观看

THANKS

计算累积误差

分析组成环之间的相互关 系,计算累积误差,确保 满足产品要求和装配要求 。

公差尺寸链的优化

优化设计参数

通过调整设计参数,优化尺寸链 ,降低制造成本和提高产品质量

。

优化工艺参数

通过调整工艺参数,优化尺寸链 ,提高加工精度和装配精度。

优化测量方法

通过改进测量方法,提高尺寸链 的测量精度和可靠性。

02

提升互换性

在批量生产中,公差尺寸链有助于提升产品的互换性,减少生产成本和

维修成本。例如,标准化的螺丝直径和长度公差可以确保不同生产批次

的产品能够顺利装配。

03

降低生产成本

通过精确控制尺寸公差,可以减少生产过程中的废品率,从而降低生产

成本。例如,在铸造或注塑过程中,精确的尺寸公差可以减少不合格品

的产生。

01

工艺尺寸链、装配尺寸链、设计尺寸链。

按组成环性质分类

02Biblioteka 长度尺寸链、角度尺寸链。按几何特征和精度要求分类

03

线性尺寸链、角度尺寸链、间接测量尺寸链。

02

公差尺寸链的建立

公差尺寸链的确定

01

尺寸链公差叠加分析-BAIDU

增环 减环

11.5

2

8.6

31

2.5

2

7.3 35.5 29.4

6.1

Min

Max

3.7

8.5

公差

0.1 0.2 0.3 1 0.1 0.2 0.5 2.4

P35

三、线性公差叠加

练习3

序号

1 2 3 4 5 6 7 Sub Total: Nominal:

Results:

增环 减环

93

三、线性公差叠加

练习6

M4的螺栓; Φ6.3±0.3的通孔

序号

1 2 3 4 5 6 7 8 9 10 11 12 13 Sub Total: Nominal:

Results:

增环

减环

11.5 2 8.6

12.1

55

12.1

2.5

2

7.3 59.5 53.6

5.9

Min

Max

-3.7

15.5

公差

0.1 0.2 0.3 1 1.3 1.3 1 1.3 1.3 1 0.1 0.2 0.5 9.6

尺寸链公差叠加分析

一、公差叠加介绍

尺寸叠加分析加期望达到的目标 1、优化零件和装配件的公差; 2、寻找最佳的制造精度和成本平衡; 3、确定零件公差、满足最终组装件的装配; 4、如果知道了装配公差如何推断零件公差; 5、确定零件是否在最恶劣条件下或者在最在统计波动时能否装配; 6、计算零件公差会导致多少装配件的公差; 7、解决现有的零件和装配件的失效问题; 8、公差调整后对装配功能有多大的影响; 9、寻找堆件公差调整方案的可行性;

四、几何尺寸和公差叠加

四、几何尺寸和公差叠加

尺寸链计算 i excel 求解极限公差与统计公差

尺寸链计算是工程中常用的一种计算方法,它用于求解零件尺寸之间的极限公差和统计公差。

在工程设计和制造中,尺寸的精度和公差是非常重要的,它直接影响着产品的质量和性能。

正确地进行尺寸链计算对于保证产品质量和满足设计要求非常重要。

在本文中,我们将介绍尺寸链计算的基本原理和方法,以及如何在Excel中进行尺寸链计算。

一、尺寸链计算的基本原理1. 尺寸链概念在机械设计中,尺寸链是指由多个零件或特征尺寸组成的一系列尺寸之间的关系。

这些尺寸之间的关系可以通过公差来描述,而公差又可以分为极限公差和统计公差。

尺寸链计算就是通过计算这些尺寸之间的公差,来保证零件装配的合理性和可靠性。

2. 极限公差与统计公差极限公差是指在设计过程中,为了保证零件之间的装配要求而规定的最大和最小尺寸偏差。

统计公差是指在大批量生产中,为了保证产品尺寸的稳定性而规定的公差范围。

进行尺寸链计算时,需要同时考虑极限公差和统计公差。

二、尺寸链计算的方法1. 传统计算方法传统的尺寸链计算方法通常是手工计算,需要通过手动的方式将尺寸链中的所有尺寸和公差进行组合计算。

这种方法存在计算复杂、容易出错的缺点,效率低下。

2. Excel求解方法为了提高尺寸链计算的效率和准确性,可以利用Excel软件进行求解。

通过建立尺寸链模型和设置相关的公式,可以实现尺寸链计算的自动化。

Excel具有强大的计算功能和灵活的数据处理能力,非常适合用于尺寸链计算。

三、在Excel中进行尺寸链计算的步骤1. 建立尺寸链模型首先需要将尺寸链中的所有尺寸和公差以表格的形式输入到Excel中,并根据尺寸之间的关系建立尺寸链模型。

可以利用Excel的单元格设置合适的格式和公式,以便后续的计算和分析。

2. 设置公式进行计算在建立好尺寸链模型后,可以利用Excel的公式功能进行尺寸链计算。

根据零件装配的要求和公差规定,可以设置相应的公式来求解极限公差和统计公差。

通过调整输入的参数和数据,可以实时得到计算结果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Page 8

第五步 – 公差分析方法的定义

1. 确定组装要求

2. 建立封闭尺寸链图 3. 转换名义尺寸,将公差 转成对称公差 4. 按要求计算名义尺寸

5. 确定公差分析的方法

6. 按要求计算变异

一般应用比较多的公差分析模式是:

1. 极值法 (Worst Case),简称WC 极值法是考虑零件尺寸最不利的情况,通过尺寸链中 尺

当公差分析的结果不满足要求时:

A) 推荐的做法:

1.调整尺寸链中的尺寸大小;

2.缩短关键尺寸的尺寸链,避免公差累积;

如果两个零件之间的关键尺寸很重要,尽量使得尺寸链仅涉及到这两个 零件,避免涉及到第三个、第四个、第N个零件;涉及的零件越多,公 差累积,越不容易满足设计要求;如果涉及多个零件不可避免,则尽量 减少涉及的零件个数。

****通过对关键尺寸进行公差分析,可以尽量避免严格的尺寸公 差要求,公差越严格,成本越高。

东莞意佳金属制品有限公司

工程部

Page 15

参考文献:

[ 1] 同长虹, 黄建龙, 董世芳, 在尺寸链计算中如何考虑形位公差—— 公差原 则在尺寸链计算中的应用 .《现代制造工程》 2008( 1) : 89-91.

1. 确定组装要求

第一步 – 确定组装要求

• 一些产品要求的例子:

2. 建立封闭尺寸链图

3. 转换名义尺寸,将公差 转成对称公差

4. 按要求计算名义尺寸

• 装配要求 • 换壳;无固定的配对组装(多套模具或模穴)

• 功能要求 • 结构方面;良好的滑动结构,翻盖结构,或机构装

置

5. 确定公差分析的方法 6. 按要求计算变异

3. 使用定位特征;

东莞意佳金属制品有限公司

工程部

(旧的类似零件) Page 14

使用定位特征的好处: 定位特征可以提供较精密的尺寸公差; 定位特征的尺寸可以放置于比较容易进行尺寸管控的区域; 使用定位特征时可以减少和避免对其他尺寸的公差要求,只需严格管控定 位特征的相关尺寸,就可以满足产品设计要求; 因为定位特征精度高,使用定位特征有利于减少零件之间的尺寸公差累积。

5. 确定公差分析的方法

第六步 – 计算变异

实例:

46.20 +0.20 - 0.60

转换成对称公差后尺寸为46.00 ± 0.40

必要条件 (Gap > 0) X

20.00 ± 0.30

15.00 ± 0.25 10.00 ± 0.15

零件 3

零件 2

零件 4

n

• 计算X名义值: dGap

东莞意佳金属制品有限公司

工程部

Page 2

1. 尺寸链的定义:

尺寸链,是指在产品的装配关系中,由互相联 系的尺寸按一定顺序首尾相接排列而成的封闭尺 寸组。

尺寸链两大特点:一是封闭性,尺寸链是由多个 尺寸首尾相连;二是关联性,组成尺寸链的每个 尺寸都与关键尺寸有关联性,尺寸链中每个尺寸 的精度会影响到关键尺寸的精度。

di

i 1

dGap = - 10.00 - 15.00 - 20.00 + 46.00 = 1.00

零件 1

6. 按要求计算变异

东莞意佳金属制品有限公司

工程部

Page 10

1. 确定组装要求

2. 建立封闭尺寸链图 3. 转换名义尺寸,将公差 转成对称公差 4. 按要求计算名义尺寸

• 极值法: 间隙变量是个体公差的总和.

n

计算公式: Ttot

Ti 2

i1

Ttot = 最大的预期间隙变量(对称公差) . N = 独立尺寸的堆叠数量. Ti = 第i个尺寸对称公差.

• 它的假设是每个尺寸的 Ppk 指标是1.33并且制程是在中心。

东莞意佳金属制品有限公司

工程部

Page 9

1. 确定组装要求

2. 建立封闭尺寸链图 3. 转换名义尺寸,将公差 转成对称公差 4. 按要求计算名义尺寸

均方根法:

n

Ttot

Ti 2

i1

5. 确定公差分析的方法 6. 按要求计算变异

Ttot 0.152 0.252 0.302 0.402

最大间隙 Xmin = dGap – Ttot = 1.00 – 0.58 = 0.42 最小间隙 Xmax = dGap + Ttot = 1.00 + 0.58 = 1.58

• 品质要求 • 外观;外壳与按键之间的间隙 • 其他; 良好的运动或一些奇怪的杂音,零件松动

东莞意佳金属制品பைடு நூலகம்限公司

工程部

Page 5

第二步 – 建立封闭尺寸链图

1. 确定组装要求

2. 建立封闭尺寸链图 3. 转换名义尺寸,将公差 转成对称公差 4. 按要求计算名义尺寸

5. 确定公差分析的方法

6. 按要求计算变异

第三步 – 转换名义尺寸

1. 确定组装要求

46.00 ± 0.40

46.20

+0.20 - 0.60

45.60

+0.80 - 0.00

2. 建立封闭尺寸链图

3. 转换名义尺寸,将公差 转成对称公差

4. 按要求计算名义尺寸

零件 4

从设计角度看,上图所有尺寸标注方法,其功能是相同。

5. 确定公差分析的方法

0.335 0.58

最小间隙的要求 (dGap >0) 完全达到。

东莞意佳金属制品有限公司

工程部

Page 11

第六步 – 计算变异, WC or RSS ?

以上的计算结果

1. 确定组装要求 2. 建立封闭尺寸链图

WC: 最小间隙 Xmin = –0.10 mm RSS: 最小间隙 Xmin = 0.42 mm

3. 转换名义尺寸,将公差 转成对称公差

4. 按要求计算名义尺寸

使用哪一个 ?

5. 确定公差分析的方法

6. 按要求计算变异

东莞意佳金属制品有限公司

工程部

Page 12

3. 极值法与均方根法的区别

东莞意佳金属制品有限公司

工程部

(旧的类似零件) Page 13

4.真实产品公差分析

根据实际测量的零件尺寸和公差及制程能力,进行公差分 析,与设计阶段的公差分析进行对比如果出现结果不满足时, 一方面考虑是否可以进行设计的优化;另外一方面考虑是 否可以提高零件制程能力。

按规则,设计者将使用双边公差,所以须将非双向对称公 差转换为双向对称公差。

6. 按要求计算变异

东莞意佳金属制品有限公司

工程部

Page 7

第四步 – 计算名义尺寸

1. 确定组装要求 2. 建立封闭尺寸链图

关键尺寸 D (d4 )

+

必要条件

X (dGap ) > 0

C (d3 )

B (d2 )

A (d1 )

• 名义值间隙是:

3. 转换名义尺寸,将公差 转成对称公差 4. 按要求计算名义尺寸

5. 确定公差分析的方法

6. 按要求计算变异

n

dGap

di

i 1

dGap = 名义值间隙。正值是空隙,负值是干涉

n

= 堆叠中独立尺寸的数量

di

= 尺寸链中第i个尺寸的名义尺寸

判断尺寸链中尺寸的正负: 尺寸的正负可以使用“箭头法”确定。箭头法是指从关键尺寸的任一

端开始起画单向箭头,顺着整个尺寸链一直画下去,包括关键尺寸,直 到最后一个形成闭合回路,然后按照箭头方向进行判断,凡是箭头方向 与关键尺寸箭头同向的尺寸为负(-),反向的为正(+)

dGap = - 10.00 - 15.00 - 20.00 + 46.00 = 1.00

东莞意佳金属制品有限公司

工程部

n

Ttot Ti i 1

Ttot = 0.15 + 0.25 + 0.30 + 0.40 = 1.10

最小间隙 最大间隙

Xmin Xmax

= =

dGap dGap

– +

Ttot Ttot

= =

1.00 1.00

– +

1.10 1.10

= =

–

0.10 2.10

增加 0.10 达到最小间隙的要求 (dGap >0).

20.00 ± 0.30

46.20

+0.20 - 0.60

必要条件 (Gap > 0)

15.00 ± 0.25

10.00 ± 0.15

零件 3

零件 2 零件 4

零件 1

C (d3 )

D (d4 )

+

必要条件 X (dGap ) > 0

B (d2 )

A (d1 )

东莞意佳金属制品有限公司

工程部

Page 6

如果公差分析计算出的关键尺寸名义值与设计 值不相等,则说明尺寸定义错误。

东莞意佳金属制品有限公司

工程部

Page 3

什么地方使用公差分析 ? • 单个零件或组件出现公差堆积。 • 在公差堆积中,用公差分析可以确定总的变异结果。

东莞意佳金属制品有限公司

工程部

Page 4

2.尺寸链公差分析过程:

[ 2] 吴巍, 袁洪印, 吴明 , 潘凤芝, 尺寸链在公差原则分析中的应用 . 《吉林 农业大学学报》 1999年S1期

[ 3] 杜官将, 薛小强, 尺寸链中形位公差的判别与解算 . 《机械工程与自动化》 2008( 6) : 164-168.

[ 4] 李仲辉, 鲁世红 , 考虑形位公差的装配公差分析 . 《机械工程与自动化》 2010 (3)105-107.