炼厂设备的腐蚀及对策

延迟焦化装置工艺防腐蚀对策

延迟焦化装置工艺防腐蚀对策腐蚀是制约炼化装置长周期运行的主要因素,不仅浪费了宝贵的石油资源,造成装置非计划停工、物料损失,而且会引起火灾、爆炸、环境污染等灾难性事故,给炼厂企业的生产经营和安全环保带来巨大影响。

目前各家炼化企业也逐渐加大了对防腐蚀管理、防腐蚀技术研究、腐蚀控制措施的完善,这也为装置长周期安全稳定运行提供基础保障。

下面针对某炼油厂延迟焦化装置工艺防腐蚀对策进行论述。

一、延迟焦化装置存在的腐蚀形式根据焦化装置工艺特点易发生腐蚀部位有:温度高于204℃以上的高温重油部分,分馏塔的底部、轻重蜡段和柴油段、以及分馏塔相应的高温重油管线及管件、加热炉前的原料油管线、加热炉炉管等,腐蚀形式为高温硫化物腐蚀;温度低于120℃的低温部位,分馏塔顶部塔盘、冷却器及相应管线等,腐蚀形式为露点腐蚀、湿硫化氢腐蚀、铵盐引起的垢下腐蚀;加热炉还有辐射段炉管外壁的高温氧化、蠕变,内壁的高温硫化物腐蚀、空气预热器的硫酸露点腐蚀;另外由于低频热疲劳、极冷引起焦炭塔塔体变形和焊缝开裂。

某炼油厂延迟焦化装置主要加工原料为减压渣油,同时掺炼罐区污油,以及催化装置外甩油浆。

由于焦化原料油含硫量较大,且杂质较多造成装置出现多种腐蚀形式。

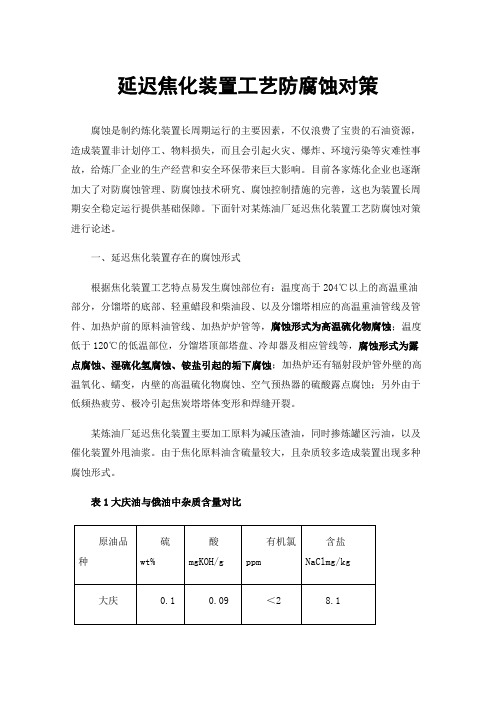

表1大庆油与俄油中杂质含量对比2俄油0.40.03 2.736.567自装置投产以来,发生过因腐蚀导致设备管线泄漏装置被迫降量甚至分炉的情况。

发生过泄漏的部位主要集中在顶循系统,包括顶循泵出口管线与副线阀连接焊道处;顶循下回流管线水平管段;顶循空冷入口三通部位,另外在检修期间检查分馏塔上部塔盘、塔顶空冷器入口弯头部位出现了结盐现象。

经电话调研国内同类焦化装置也曾出现类似的腐蚀问题。

图1分馏塔塔盘结盐情况二、延迟焦化装置防腐蚀措施针对焦化装置生产工艺特点,在腐蚀防控方面总体思路为低温部位以工艺防腐为主,材质升级为辅;高温部位以材质升级为主,工艺防腐为辅。

1、高温部位腐蚀防护焦化装置高温腐蚀类型包括高温硫化物的均匀腐蚀、加热炉内炉管的蠕变和高温氧化等。

济南炼油厂常减压装置设备的腐蚀与防护

收稿 日期 :02—1 20 0—1。 7

作 者 简 介 : 培 录 , 东 省 安 丘 人 ,94年 出 生 ,96年 毕 赵 山 16 18

2 设 备腐 蚀情 况

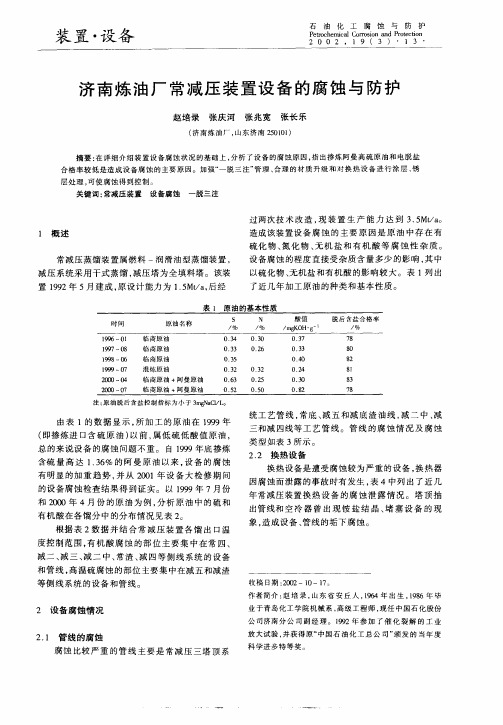

2 1 管线 的腐 蚀 . 腐蚀 比较严 重 的管 线 主要 是 常 减 压 三塔 顶 系

( 南炼油厂 , 济 山东 济 南 200 ) 5 11

摘 要 : 详 细 介 绍 装 置 设 备 腐 蚀 状 况 的 基 础 上 , 析 了设 备 的腐 蚀 原 因 , 出 掺 炼 阿 曼 高 硫 原 油 和 电 脱 盐 在 分 指 合 格 率较 低 是 造成 设 备腐 蚀 的 主要 原 因 。加 强 “ 脱 三 注 ” 理 、 理 的 材 质 升 级 和 对 换 热 设 备 进 行 涂 层 、 一 管 合 锈 层处 理 , 使 腐 蚀 得 到 控 制 。 可 关键 词 : 减 压 装 置 常 设备腐蚀 一 脱 三 注

赵 培 录等 . 济南 炼 油 厂 常 减 压 装 置 设 备 的 腐 蚀 与 防 护

表 5 常压塔历年腐蚀情 况汇总

( ) 压塔 2减

减 压塔 ( 全填 料塔 ) 是 常减压 装置 中腐蚀 最严 ,

重 的设 备 , 腐蚀 主要 集 中在塔 顶 、 二 中 、 三 、 减 减 四、

表 6 减 压塔 挂 片试 验 情 况

匀 减薄并 伴有 冲刷 的沟槽 ; 塔底 的腐 蚀形 态 为均 匀

从 历年 腐蚀 调查情 况 看 , 压塔 和减压 塔 的腐 常

蚀较 为 严重 。

() 1 常压塔

常压塔 为 浮 阀 塔 , 蚀 的 部 位 主要 集 中在 塔 腐

腐蚀 , 设备 均 匀减薄 。腐蚀 情况 见表 5 。

石化厂常见的腐蚀失效与对策

因而H2S的腐蚀就不断进行。在H:S/Hz环境中,少量的铬(例如5--一9%cr)只能适度地提高钢的耐腐蚀

能力,若要明显地改善钢的耐腐蚀能力,C晗量至少需要12%。如果再加入Cr和Ni,则可从实质上改

善钢的耐腐蚀能力. 可用Couper和Gorman提出的相互关系来估计无烃环境和含烃环境的腐蚀率。设计选材依靠此曲

更容易,这可能是因为反应器内环境具有更强的还原性(就是说存在更多的112S和较少的氧化物)。 但是,有些FcCU再生器系统可能有更强的PTA SCC敏感性(比如二再),因为燃烧烟气中存在更多的

112S和高比率的还原性Co/C如气体。在硫磺装置的硫磺回收和尾气处理单元生成的S02和S03在冷区会 冷凝为H2S03和H2s04.同时又有氧与水

的存在,从而引起奥氏体不锈钢和奥氏体合金部件出现开裂。在蒸馏单元出现PTA SCC的报道较为少 见。这可能是因为在诸如常减压单元,焦化,FccU分馏塔等单元中重油可以形成保护膜从而防止了

硫的腐蚀。McMonomy曲线是预测硫腐蚀率的工具,公布于1963年,是由API腐蚀委员会根据工业调查

情况给出的,许多数据来自于炉管的腐蚀速率。发现此时的预测都过于保守,’因此在后来进行了修正。 修正的曲线根据炼油工艺中加工流体的总硫含量,通常可用来预测各类合金的腐蚀速率。然而,在某

设备防腐蚀管理制度

为了加强设备的防腐蚀管理工作,防止和减缓生产设备受腐蚀介质的侵蚀及破坏,延长设备使用寿命,确保安全生产,进一步提高防腐蚀工作的管理水平,并按照集团公司《设备管理办法(试行)》,制定本管理制度。

本制度规定了天津分公司设备防腐蚀管理机构设置、职责、技术管理等要求。

设备防腐蚀管理是设备管理工作的重点内容。

凡受到工艺介质、冷却水、大气、土壤等腐蚀的各类设备、管道、建构筑物等(以下统称“设备”),都必须采取相应的防腐蚀措施。

公司分管设备管理工作副经理在经理领导下,依据《设备管理办法(试行)》的管理要求和职责,全面负责天津分公司设备防腐蚀管理工作。

公司成立腐蚀防护工作领导小组和腐蚀防护技术中心,负责对公司防腐蚀重大问题进行研究、决策,并开展腐蚀调查和监测等防腐技术工作。

公司设备管理部门配备专职或者兼职技术人员负责设备防腐蚀管理工作,主要职责包括:1 、在公司主管设备副经理和腐蚀防护工作领导小组的领导下,负责公司设备防腐蚀技术管理工作,并与有关部门相互协作,共同搞好设备防腐蚀管理和研究工作。

2 、负责贯彻执行国家有关法律、法规和集团公司有关制度、规定、规程及标准,并结合本公司情况制定设备防腐蚀管理制度。

3、负责公司设备防腐蚀的技术管理工作,催促各二级单位执行集团公司有关防腐蚀制度,并检查执行情况。

4 、负责组织加工高硫原油等工艺过程的设备防腐蚀工作。

5 、负责审核公司下属单位防腐蚀项目的年度监测与检修计划,对重要设备的防腐蚀工作进行检查,并监督防腐蚀计划的执行情况。

6 、组织、参预重大设备腐蚀泄漏事故的调查分析、处理及上报工作。

7 、参预重大防腐蚀工程施工方案的审查和竣工验收工作。

8 、推广应用新技术、新材料、新工艺、新设备,并组织设备防腐蚀的技术交流工作。

9 、掌握主要生产装置、关键设备的腐蚀动态,催促和检查二级单位做好定期腐蚀检查、检验和日常防腐蚀管理工作。

10、催促和检查各二级单位建立健全防腐蚀管理的技术档案资料。

昌邑石化二套常减压装置环烷酸腐蚀分析与防护

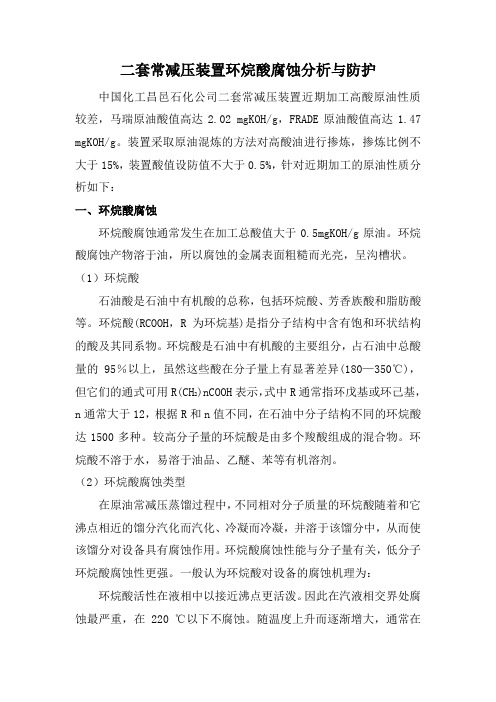

二套常减压装置环烷酸腐蚀分析与防护中国化工昌邑石化公司二套常减压装置近期加工高酸原油性质较差,马瑞原油酸值高达2.02 mgKOH/g,FRADE原油酸值高达1.47 mgKOH/g。

装置采取原油混炼的方法对高酸油进行掺炼,掺炼比例不大于15%,装置酸值设防值不大于0.5%,针对近期加工的原油性质分析如下:一、环烷酸腐蚀环烷酸腐蚀通常发生在加工总酸值大于0.5mgKOH/g原油。

环烷酸腐蚀产物溶于油,所以腐蚀的金属表面粗糙而光亮,呈沟槽状。

(1)环烷酸石油酸是石油中有机酸的总称,包括环烷酸、芳香族酸和脂肪酸等。

环烷酸(RCOOH,R为环烷基)是指分子结构中含有饱和环状结构的酸及其同系物。

环烷酸是石油中有机酸的主要组分,占石油中总酸量的95%以上,虽然这些酸在分子量上有显著差异(180—350℃),但它们的通式可用R(CH2)nCOOH表示,式中R通常指环戊基或环己基,n通常大于12,根据R和n值不同,在石油中分子结构不同的环烷酸达1500多种。

较高分子量的环烷酸是由多个羧酸组成的混合物。

环烷酸不溶于水,易溶于油品、乙醚、苯等有机溶剂。

(2)环烷酸腐蚀类型在原油常减压蒸馏过程中,不同相对分子质量的环烷酸随着和它沸点相近的馏分汽化而汽化、冷凝而冷凝,并溶于该馏分中,从而使该馏分对设备具有腐蚀作用。

环烷酸腐蚀性能与分子量有关,低分子环烷酸腐蚀性更强。

一般认为环烷酸对设备的腐蚀机理为:环烷酸活性在液相中以接近沸点更活泼。

因此在汽液相交界处腐蚀最严重,在220 ℃以下不腐蚀。

随温度上升而逐渐增大,通常在270-280℃最大,超过280℃,环烷酸部分气化,但未冷凝,而液相中环烷酸浓度较低,故腐蚀性又下降。

到350℃以上,环烷酸气化速度加快,气相速度增加,腐蚀速率再度迅速上升,但绝大部分是由于硫的作用结果,400度以上又不出现腐蚀现象。

据资料介绍,可能在400℃以上环烷酸已基本全部气化,对设备的高温部位不再产生腐蚀。

试论湿法冶金企业机械设备防腐蚀的对策

试论湿法冶金企业机械设备防腐蚀的对策摘要:在湿法冶金企业里,设备设施的防腐蚀工作非常重要,保证设备设施的正常安全运转,才能给企业带来巨大的经济效益。

总结了湿法治金企业设备防腐蚀的对策。

关键词:湿法冶金设备防腐蚀对策湿法冶金就是金属矿物原料在酸性介质或碱性介质的水溶液进行化学处理或有机溶剂萃取、分离杂质、提取金属及其化合物的过程。

在湿法冶金行业里,各类设备在生产运行过程中,不同程度地受到各类酸、碱、盐、金属、大气、水等各种气相、液相、固相介质的作用而产生腐蚀,特别是在湿法冶金企业生产过程中,腐蚀更是无时无处不在。

因此,加强设备设施的防腐蚀管理,对湿法冶金企业及工业化生产有着很大的意义。

一、湿法冶金技术的优点60年代末至70年代初,出现了研究所谓无污染冶金的高潮。

以湿法处理硫化铜矿为例,较成功的方法有:①阿比特(arbiter)法,即低压氨浸、萃取分离、残渣浮选法。

硫产品形式为(nh4)2so4或caso4。

②加压硫酸浸取法,85%的硫产品为单质硫。

③氯化铁浸出法,即氯化铁浸取、溶剂萃取、电积法。

95%以上的硫产品为单质硫。

④舍利特高尔顿(sherritt gordon)法,即加压氨浸法。

硫产品形式为(nh4)2so4或caso4。

⑤r.l.e.(roasting-leaching-electrowinning)法,即焙烧——浸取——电积法。

硫产品为caso4或h2so4。

这些方法都可消除二氧化硫对空气的污染,同时能综合回收原料中的硫,已为中间试验所证实。

在湿法炼锌方面,1981年已在加拿大建成一个直接加压湿法炼锌车间。

硫化锌精矿不再经氧化焙烧而直接进行浸出,可节省25%的投资,并消除了二氧化硫对大气的污染。

硫产品为单质硫,回收率为96%。

地壳中可利用的有色金属资源品位愈来愈低,以铜为例,20世纪初可采品位均在 1%以上,70年代已降到0.3%左右,而一些稀贵金属原料的含量往往只有百万分之几,这些金属的提取将更多地依赖于湿法冶金。

石化设备常见的应力腐蚀开裂原因及防护措施

专 论石油化工腐蚀与防护CORROSION&PROTECTIONINPETROCHEMICALINDUSTRY2021年第38卷第6期引用格式:杨文秀,范 益,蔡佳兴,等.石化设备常见的应力腐蚀开裂原因及防护措施[J].石油化工腐蚀与防护,2021,38(6):3842. YANGWenxiu,FANYi,CAIJiaxing,etal.Causeanalysisonstresscorrosioncrackingofpetrochemicalequipmentandprotectivemeasures[J].Corrosion&ProtectioninPetrochemicalIndustry,2021,38(6):3842.

石化设备常见的应力腐蚀开裂原因及防护措施

杨文秀,范 益,蔡佳兴,施小凡,代芹芹,崔云芳(南京钢铁股份有限公司江苏省高端钢铁材料重点实验室,江苏南京210035)

摘要:石化设备应力腐蚀开裂会造成突发性事故,且在各项腐蚀破坏中占比高,需引起设计和使用单位的重视。通过对引起应力腐蚀开裂的外加载荷、残余应力和腐蚀产物;氯化物阳极溶解、硫化物氢脆、浓热碱碱脆、氮化物硝脆和高温高压水等影响因素进行分析讨论,来全面了解应力腐蚀开裂。阴极保护、缓蚀剂和防腐涂层等防护技术可以抑制应力腐蚀开裂;从材料选择、制造安装工艺、使用维护、腐蚀在线监测等方面也能达到预防和降低应力腐蚀开裂的目的。关键词:石化设备;应力腐蚀开裂;防护措施;腐蚀监测

收稿日期:20210820;修回日期:20211012。作者简介:杨文秀(1986—),女,工程师,主要从事钢铁材料的腐蚀与防护研发工作。Email:124925901@qq.com

在石油化工生产中,设备及管道的腐蚀很常见,具有不可预知性和突发性。若腐蚀引发事故,会导致:①直接经济损失,设备及其管道需维修或更换;②间接经济损失,因生产装置停工停产、打乱正常连续生产秩序、延迟开工周期、漏油跑油、产品质量下降;③安全问题,还可能造成生产装置着火、爆炸等恶性事故。石化设备的腐蚀有均匀腐蚀和局部腐蚀,其中应力腐蚀开裂造成的腐蚀损坏的比例最高,超过50%。日本在2017年对其国内的腐蚀情况做了详细的调研,结论是应力腐蚀损坏占据了全年设备损坏的42.2%[1]。这与石化设备高温、高压、强腐蚀环境密切相关。应力腐蚀开裂,又叫“环境断裂”,是指金属材料在各项应力和腐蚀介质的交互作用下所引起的腐蚀开裂或断裂现象。目前没有绝对精准的理论来解释应力腐蚀的机理,其腐蚀机理需用电化学与金属学、腐蚀环境、表面物理化学等方面来综合解释。1 引起应力腐蚀开裂的应力因素1.1 外加载荷石化设备及构件在工作条件下所承受的所有外加载荷,比如设备填装材料以后的承载力、设备运行中的各向应力。外加载荷类型有:拉应力、压应力、扭转应力、弯曲应力等。若设备及构件带有缺口或裂纹的,根据载荷和裂纹的取向不同划分为Ⅰ、Ⅱ、Ⅲ和混合型4种载荷[2]。1.2 残余应力制造石化设备及构件的钢材会产生残余应力的环节很多:热处理和加工铸造过程、焊接和装配过程、表面处理过程等。残余应力的类型:①热胀冷缩导致的热应力;②由组织体积变化导致的相变应力;③由形状变化导致的形变应力等。1.3 腐蚀产物设备及构件材料局部阳极溶解会与腐蚀介质中的氧、氢等反应,形成相对原金属体积较大的腐蚀产物。大体积的腐蚀产物会在局部闭塞部位产生了楔入应力,该应力达到临界值后就会产生裂纹扩展[3]。H2S应力腐蚀开裂中局部阴极还原析出氢,氢原子在金属的局部富集生成氢气,材料内局部压力变大,造成氢致开裂。残余应力造成的石化设备安全事故约占应力破坏的80%[4],外加载荷造成的事故约占20%,只有极少部分安全事故由腐蚀产物导致。

设备防腐蚀的管理制度

设备防腐蚀的管理制度设备防腐蚀的管理制度在充满活力,日益开放的今天,制度使用的频率越来越高,制度泛指以规则或运作模式,规范个体行动的一种社会结构。

这些规则蕴含着社会的价值,其运行表彰着一个社会的秩序。

想必许多人都在为如何制定制度而烦恼吧,以下是小编收集整理的设备防腐蚀的管理制度,欢迎阅读与收藏。

设备防腐蚀的管理制度11、目的加强设备、管道的反腐管理,延长使用寿命。

2、反腐蚀管理范围2.1生产装置中受工艺介质腐蚀的设备、管道。

2.2厂区内受工业大气腐蚀的设备、管道。

2.3遭受循环水、冷却水腐蚀的设备、管道。

2.4遭受腐蚀的工业建筑、构筑物和设备基础。

3、管理分工3.1公司的反腐车间设专职的反腐蚀管理人员负责全公司的反腐蚀计划、技术管理。

3.2各车间主任对设备的反腐蚀管理负全面责任,由车间设备员组织具体工作。

3.3操作工严格遵守操作规程,严格控制工艺条件,防止设备的腐蚀,发现腐蚀损坏现象,及时报告。

3.4维修工进行设备拆装、检修、动火时要熟悉设备内的反腐蚀衬里性质,避免损坏。

3.5反腐车间是公司设备衬里和耐腐蚀非金属设备制造和施工单位。

3.5.1按公司作业计划,按时、按质完成全厂反腐蚀工程施工。

3.5.2负责编制、上报全公司反腐蚀材料的需用计划。

4、反腐蚀衬里施工4.1反腐蚀衬里材料要严格按技术标准选择。

4.2外协施工单位需要有施工许可证。

4.3合理制订反腐蚀施工工艺,严格质量管理。

4.4衬里施工后,需养生处理的,必须按工艺要求留够充足时间,达到养生处理合格。

5、运行与维护5.1严格按工艺条件使用,做到不超压、不超温、不超负荷、不随变改变介质的种类和浓度。

严禁随意排放腐蚀性介质,需要排放的,要采取措施,并经安全环保处同意。

6、设备检修6.1设备、管道、工业建(构)筑物的反腐蚀施工要结合大修理进行。

6.2设备大检修时尽可能不损坏反腐蚀衬里,如反腐蚀衬里受到损坏,检修后应予修复。

6.3设备、管道、建(构)筑物和设备基础表面刷油漆反腐,其颜色按标准规定执行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

炼厂设备的腐蚀及对策

与铁反应H2S和RCOOH分压的影响

•钝化区

•硫化氢 •分压

•钝化区

•腐蚀区

•免蚀区

•环烷酸分压

低硫高酸值原油的腐蚀性可能更强。

增加硫到1%可以增加硫化铁保护膜减缓了腐蚀

0912

炼厂设备的腐蚀及对策

•离心泵口环

•减压炉出口弯头

•热电偶

0912

•因为反应生成的环烷酸铁溶 •于油被带走,因此具有明显 •的冲刷痕迹

0912

炼厂设备的腐蚀及对策

•⊙ 含硫油和含酸油选材对比

分析对比: ① 选材曲线比较McConomy最保守,有文章说工程设计取其一半

数据符合实际, ② API581是在McConomy曲线基础上修正并考虑硫与环烷酸联合

腐蚀,比较实用,作为腐蚀评估是可行的,但还是保守,特别 是对环烷酸。 ③ 其他工程公司的经验值得考虑; ④ 我国的选材导则与国外工程公司比较缺乏寿命考虑(没有材 料+腐蚀裕量)缺乏实际经验,属于保守行列。

腐蚀最激烈。由于Fe(RCOO)2是油溶性腐蚀产物,能被油流所带走 因此不易在金属表面形成保护膜,即使形成硫化亚铁保护膜,也

与环烷酸发生反应而完全暴露出新的金属表面,使腐蚀继续进行

遭受环烷酸腐蚀的钢材表面光滑无垢,位于介质流速低的部位的

蚀仅留下尖锐的孔洞;高流速部位的腐蚀则出现带有锐边的坑蚀

蚀槽。

0912

无机盐

NaCl、MgCl2、CaCl2等,盐类的含量一般为(5~ 130)×10-6,其中NaCl约占75%、MgCl2约占15%、 CaCl2约占10%左右。

0912

炼厂设备的腐蚀及对策

一、炼油系统中的腐蚀介质及其来源

1.原油中存在的腐蚀介质

硫化物:硫化氢,硫和硫醇;硫醚,多硫醚,噻吩,二硫化

氮化物:主要为吡啶,吡咯及其衍生物。在高温及催化剂作用 可分解成可挥发的氨和氰化物(HCN)。分解生成的氨将在焦化 加氢等装置形成NH4C1,造成塔盘垢下腐蚀或冷换设备管束的 塞。HCN的存在对催化装置低温H2S-H2O部位的腐蚀起到促进 用,造成设备的氢鼓泡、氢脆和硫化物应力开裂。

此外还含有部分氧、有机氯化物、重金属等。

等。硫化物对设备的腐蚀与温度t有关:

• (1) t≤120℃硫化物未分解,在无水情况下,对设备无腐蚀;但当含水时 则形成炼厂各装置中轻油部位的各种H2S-H20型腐蚀。

• (2) 120℃<t≤240℃,原油中活性硫化物未分解故对设备无腐蚀;

• (3) 240℃<t≤340℃,硫化物开始分解,生成H2S对设备腐蚀开始,并随 温度升高而腐蚀加重。

•SH/T3096-2008

•推荐原油含硫超过1%,大于240℃采用5Cr钢, 设备超过350℃采用碳钢+不锈钢复合板。

0912

炼厂设备的腐蚀及对策

1.3 加氢装置分馏系统特殊硫腐蚀

1990年美国不少炼油厂报道加氢装置分馏系统高温管线和分馏炉 不正常的腐蚀; NACE 成立T176调查组; ① 腐蚀速率高于McConomy和Couper-Gorman预测曲线; ② 5Cr-9Cr材料腐蚀率与碳钢一样; ③ 局部腐蚀特征:在流速较高湍流区, 或水平炉管顶部; ④ 总硫几个ppm含量腐蚀速率可能很高 ⑤ 各种硫形式和氢都有一定的腐蚀,不清楚腐蚀机理作用;

• (7) t>500℃,不091是2 硫化物腐蚀范围,为高温炼氧厂设化备的腐腐蚀蚀及。对策

一、炼油系统中的腐蚀介质及其来源

1.原油中存在的腐蚀介质

环烷酸:(RCOOH,R为环烷基)是石油中有机酸的总称。主要 指饱和环状结构的酸、芳香族酸和脂肪酸。其分子量在 180~ 之间。环烷酸常温下对金属没有腐蚀性,但高温下能与铁等生 环烷酸盐,引起剧烈的腐蚀。

序号

腐蚀类型

53 电化学腐蚀 54 机械疲劳 55 氮化 56 振动疲劳 57 钛氢化 58 土壤腐蚀 59 金属粉化 60 应力老化 61 蒸汽阻滞 62 磷酸腐蚀 63 苯酚(石碳酸)腐蚀

炼厂设备的腐蚀及对策

三、炼油厂中典型的腐蚀类型

1.高温硫化物的腐蚀

能与钢起反应的叫活性硫,主要是以下五种。非活性硫主要 是噻吩硫,大都存在于渣油馏分中。不同温度下各种硫化物 腐蚀性不同,二硫化物腐蚀最强。

0912

炼厂设备的腐蚀及对策

2. 环烷酸腐蚀

2.2 高酸原油主要特点 • 1)原油密度大 • 2)以低硫高酸原油居多; • 3)凝点较低; • 4)氮含量较高; • 5)重金属含量较高; • 6)轻质油收率较低。

2.3 环烷酸腐蚀的特点 环烷酸在低温时腐蚀不强烈。一旦沸腾,特别是在高温无水环境中

序号 10 11 12 13 14 15 16 17 18

腐蚀类型 高温氢腐蚀 氧化 热疲劳 酸性水腐蚀(酸性) 耐热衬里退化 石墨化 回火脆化 脱碳 苛性碱开裂

0912

炼厂设备的腐蚀及对策

二、API571 炼油厂固定设备腐蚀机理

序号

腐蚀类型

19 苛性碱腐蚀

20 侵蚀/冲蚀

21 碳酸盐应力腐蚀开裂

汽油 煤油 柴油

蜡油

渣油

<0.8 <5.2 6-15.5 13.5-44.5 43.6-76

汽油馏分-硫醇为主; 煤油和柴油馏分-硫醚为主,峰值在120℃-250℃之间;硫醇含

少 重质馏分油和渣油-噻吩及其衍生物,元素硫、硫化氢和二硫化

在石油中的含量比较少,主要分布在250℃以下的馏分中;活性 化物在<350℃馏分中数量不多,腐蚀非常严重;

d) 日本石油学会(混炼 S<1.0W%) 5Cr>310℃(常压)

5Cr>340℃(减压)

e) NACE出版物

5Cr>288℃

二次加工装置进料环烷酸大于

1.5-1.8 mgKOH/g选用316材料

f) 我国选材导则(S>1.0W%)

5Cr>240℃

(TAN>0.5)

18-8(220-288℃)

316>288℃

意见:API581可以作为选材的依据,同时要考虑油腐蚀的特殊

性

0912

炼厂设备的腐蚀及对策

⊙国内最新动态-含硫原油选材导则:SH/T3096-2008

腐蚀裕量: 1. 设备:腐蚀裕量≤6.0mm; 2. 管道:碳素钢腐蚀裕量≤6.0mm、低合金钢和铬钼钢腐蚀裕量≤3.2mm或高合

各厂含酸油调和进装置

含酸平均 Байду номын сангаас酸最高 含硫平均

茂名 1.62 3.13 0.6

广州 1.2 2.5

1

镇海 1.59 2.26 0.75

金陵 1.96 3.98 0.8

0912

炼厂设备的腐蚀及对策

2.5 机会高酸油蒸馏装置腐蚀检测

-机会油对电脱盐影响不大,基本合格; 减压系统腐蚀率高于常压系统; 金陵与广石化腐蚀较轻,少数在0.1-0.2mm/y之间;茂名与镇海 分材料升级没到位的明显腐蚀; 转油线腐蚀率较高,常压转油线321材质的腐蚀速率在0.5 mm/y 近,316L材质的腐蚀速率在0~0.4 mm/y范围内不等。而减压转 线316L材质的腐蚀速率在0.2~0.5mm/y范围内。 二次加工装置:FCC腐蚀轻,焦化装置材质多为Cr5Mo,部分原料 的腐蚀速率在0.2~0.6mm/y之间; 与API581预测腐蚀数据表现比:不锈钢腐蚀率实测数据高于查表 20#钢在240℃以上、Cr5Mo在260℃以上实测数据明显低于查表。

炼厂设备的腐蚀及对策

2020/11/21

炼厂设备的腐蚀及对策

• 一、炼油系统中存在的腐蚀介质及其来源 • 二、 API571 中炼油厂固定设备腐蚀机理 • 三、炼油设备典型腐蚀类型及其防护措施 • 四、炼油厂设备防腐蚀策略

0912

炼厂设备的腐蚀及对策

一、炼油系统中的腐蚀介质及其来源

1.原油中存在的腐蚀介质

0912

炼厂设备的腐蚀及对策

⊙ 含硫油和含酸油选材对比

选腐蚀率为0.25mm/a,对比不同的资料,选择材料耐硫或硫 +环烷酸介质腐蚀的最高使用温度:

a) API581:

⑴ S>1wt%, 高硫油 碳钢-260℃

5Cr -316℃

9Cr -399℃

⑵ TAN>0.5,含酸油 碳钢-(246-260℃)

5Cr -(316-399℃)

9Cr -(371-399℃)

b) McConomy:

硫wt% 碳钢 ℃ 5Cr ℃

硫腐蚀选材曲线

2

271

327

1

290

354

0.6

0912

321

413

炼厂设备的腐蚀及对策

•⊙ 含硫油和含酸油选材对比

c) 壳牌公司 5Cr>310℃ (大连石化蒸馏装置-沙轻S=1.8W%)

0912

炼厂设备的腐蚀及对策

一、炼油系统中的腐蚀介质及其来源

2.运输和生产中加入的助剂:氯化物、酸、碱、氢 氰酸、糠醛、胺等;

3.炼制过程生成的腐蚀介质:硫化氢、二氧化碳、 氰化物、氢、盐酸、氨、氯化氨、有机酸、连多硫 酸、二硫化物、酚等;

随着油田三次采油技术的应用还加入了大量的有 腐蚀性的助剂

0912

炼厂设备的腐蚀及对策

•1.2 高温硫腐蚀的选材

•修正的McConomy曲线(无氢含硫原油)

•该曲线反映静态的腐蚀,在工程应用上有很大的 保险性,它不考虑原油中的活性硫组成与数量, 对一些特殊情况下的腐蚀还不能解释清楚。

•适用范围

•原料含硫小于2%、钢的硅含量大于0.1%、 •碳钢 < 275℃、Cr5Mo 275-325℃、9Cr> 325℃、 300系列不锈钢可耐硫腐蚀。

这些腐蚀介质在工艺环境下腐蚀金属材料归属不同 的腐蚀机理。