(优选)离心泵叶轮水力设计

低比转数离心泵的水力设计及性能预测

Ab s t r a c t:By us i n g e mp i r i c a l c o r r e l a t i o n s ,b a s i c g e o me t r y p a r a me t e r s o f i mp e l l e r we r e o b t a i n e d.Th e

轮, 并采 用 R A N S控 制 方程组 和 R N G k一占湍 流模 型 对所 设计 的 离心叶 轮 流道 的 三 维湍 流 流场

进行 计 算分析 , 研 究 了这 4种 短 叶片对 沿流道 的速度 分布 、 压 力分布及 离心 叶轮 整体 水 力I } 生 能 的 影 响. 结果表 明 : 添加 短 叶 片 能 明显 提 高叶轮 扬 程 , 但 过 长的 短 叶 片会 增加 冲 击损 失 与摩 擦 损

i m p e l l e r p r o i f l e w a s a d j u s t e d a c c o r d i n g t o g i v e n l f o w c r o s s s e c t i o n a r e a d i s t r i b u t i o n a n d w r a p a n g l e s d i s —

s p e e d c e n t r i f u g a l p u m p i m p e l l e r s w i t h d i f f e r e n t s p l i t t e r b l a d e s( 7 5 %, 6 5 %, 5 5 %, 4 5 % l o n g b l a d e

—— —— ●● J o u r n a l o f D r a i n a g e a n d I r r i g a t i o n Ma c h i n e r y En g i n e e r i n g

离心泵叶轮抗汽蚀优化设计(1)

书山有路勤为径,学海无涯苦作舟离心泵叶轮抗汽蚀优化设计(1)1、前言某乙烯公司循环水系统共有17 台32SA-10C 型单级双吸式离心水泵。

96 年开工以来该泵经常由于汽蚀,造成泵运行不平稳、振动、噪音偏大。

更严重的是叶片发生汽蚀破坏时,泵无法继续运行。

2、该离心水泵原始参数2.1、32SA-10C 循环水泵的主要参数(1)流量:5040m3/h;(2)转速:730rpm;(3)温度:40℃;(4)介质:循环水;2.2、32SA-10C 循环水泵的使用情况泵叶轮采用HT200 灰口铸铁制造,正常使用时,运行不平稳,振动大,噪音大,运行半年,叶轮由入口边至叶片全长的三分之一处,汽蚀而全部穿孔,最大孔径为ф40mm,这时不得不停机更换新叶轮。

3、离心泵叶轮优化措施3.1、离心泵汽蚀破坏的原理汽蚀是一种液体动力学现象,发生的根本原因在于液体在流动过程中出现了局部压力降,形成了低压区。

当泵吸入口压力降低到该处相应温度下的饱和蒸汽压时,液体发生沸腾汽化,使原来流动的液流中出现大量气泡,气泡中包含着输送液体的蒸汽及少量原来溶解于液体中而逸出的空气。

当气泡随同液流从低压区流向高压区时,气泡在周围高压液体的作用下,迅速缩小凝结而急剧地崩溃。

由于蒸汽凝结过程进行得非常迅速与突然,结果在气泡消失的地方产生局部的真空,周围压力转变的液流非常迅速地从四周向真空空间冲挤而来,产生剧烈的水击,形成极大的冲击力。

由于气泡的尺寸极微小,因此这种冲击力集中作用在与气泡接触的零件微小表面上,其压力可达数百个大气压以上,水击频率高达25000次/s。

因而使材料壁面上受到高频高压力的重复载荷作用而逐渐产生疲劳破坏;。

离心泵叶轮轴面图的3点水力优化

W ANG i L U u i YUAN h u i W U a f n W ANG n Ka , I Ho ln, S oq, Xin a g, Yo g

( ee rhC ne li Mahn r E gn e n n e h o g , i gu U i r t , h ni g2 2 1 , h a R sac e tr f u c ie n ie r ga dT c n l y J n s n es y Z e j n 1 0 3 C i ) oF d y i o a v i a n

p mp s p e e td u swa r s ne .T e s r u r a i s h o d a ge,h b a c r d u ,a d h b a ge o e d u l — r h h o d a c r d u ,s r u n l u r a i s n u n l ft o b e a c me h

中图分类号 :H 1 文献标 志码 : 文章编号 :0 674 (0 2 0 -840 T 31 A 10 - 3 2 1 )70 3 -5 0

Thr e p i t h d a l p i i a i n o m p l r e - o n y r u i o tm z to f i e l c e m e i i n lp a e f r c n r f g lp m p r d o a l n o e t iu a u s

基于离心泵参数优化设计及分析

基于离心泵参数优化设计及分析离心泵是一种重要的流体机械设备,广泛应用于工业领域。

离心泵参数的优化设计和分析是提高离心泵性能和效率的重要途径。

本文将从离心泵的参数优化设计和分析两个方面来详细阐述。

一、离心泵参数优化设计离心泵参数优化设计是指在满足一定流量和扬程要求的基础上,通过改变离心泵的几何尺寸、叶轮参数和叶轮几何形状等来达到提高泵效的目的。

具体的优化设计步骤如下:1、确定设计要求和基本参数首先需要确定离心泵的设计流量、扬程和转速等基本参数,并考虑离心泵的使用环境、工作介质等要素,确定离心泵的设计要求。

2、分析流场和叶轮叶片的工作状态通过数值模拟或实验记录离心泵在不同转速下的流场变化,分析叶轮叶片的工作状态。

根据分析结果,确定离心泵的基本结构及叶轮形状等参数。

3、确定叶轮的几何尺寸和要素根据叶轮的工作状态和流场分析结果,确定叶轮的几何尺寸和要素,包括叶片数目、叶片倾斜角度、面积、进口和出口直径等。

4、进行叶轮优化设计根据叶轮的几何尺寸和要素,进行叶轮的优化设计,改进离心泵的水力性能和效率。

5、进行制造、组装和试验完成离心泵的制造、组装和试验,并进行性能测试,评估离心泵的实际效果。

二、离心泵参数分析离心泵参数分析是通过对离心泵的流道参数、叶轮参数、出口压力等参数进行分析,揭示离心泵性能和效率的原理和规律。

具体的参数分析内容如下:1、分析流道参数对流道的进口形状、出口形状、弯管半径等参数进行分析,以确定流道参数对离心泵性能的影响。

2、分析叶轮参数对叶轮叶片倾斜角度、叶轮面积、叶轮转速等参数进行分析,以确定叶轮参数对离心泵性能的影响。

3、分析出口压力对离心泵出口压力进行分析,以确定出口压力对离心泵性能和效率的影响。

4、分析效率曲线通过计算得出离心泵的效率曲线,以研究离心泵在不同扬程下的分析效率变化规律。

综上所述,离心泵参数优化设计和分析都是提高离心泵性能和效率的关键。

合理优化离心泵的参数,提高其性能和效率,有利于促进工业领域的发展。

离心泵——叶轮设计说明书

主要设计参数本设计给定的设计参数为: 流量Q=33500.01389mmhs=,扬程H=32m ,功率P=15Kw ,转速1450minrn =。

确定比转速s n根据比转速公式343.65145046.3632s n ⨯=== 叶轮主要几何参数的计算和确定1. 轴径与轮毂直径的初步计算1.1. 泵轴传递的扭矩3159.5510955098.81450t P M N m n =⨯=⨯=⋅其中P ——电机功率。

1.2泵的最小轴径对于35号调质钢,取[]5235010Nm τ=⨯,则最小轴径0.02424d m mm ==== 根据结构及工艺要求,初步确定叶轮安装处的轴径为40B d mm =,而轮毂直径为(1.2~1.4)h B d d =,取51h d mm = 2. 叶轮进口直径jD 的初步计算取叶轮进口断面当量直径系数0 4.5K =,则0 4.50.09696D K m mm ====对于开式单级泵,096j D D mm == 3. 叶片进口直径1D 的初步计算由于泵的比转速为46.36,比较小,故1k 应取较大值。

不妨取10.85k =,则110.859682j D k D mm ==⨯=4. 叶片出口直径2D 的初步计算220.50.5246.369.359.3513.7310010013.730.292292s D D n K D K m mm --⎛⎫⎛⎫==⨯= ⎪⎪⎝⎭⎝⎭====5. 叶片进口宽度1b 的初步计算()002221114/4//v vm j j hvQ Q V V D D d Q b DV ηηππηπ===-=所以 220111144j j v V D D b V D K D ==其中,10v V K V =,不妨取0.8v K =,则22118535.42440.863.75jv D b mm K D ===⨯⨯6. 叶片出口宽度2b 的初步计算225/65/6246.360.640.640.33731001000.33730.00727.2s b b n K b K m mm ⎛⎫⎛⎫==⨯= ⎪⎪⎝⎭⎝⎭====7. 叶片出口角2β的确定取2β=15°8. 叶片数Z 的计算与选择取叶片数Z=8,叶片进口角0155.8β=。

叶轮水力设计实例教程

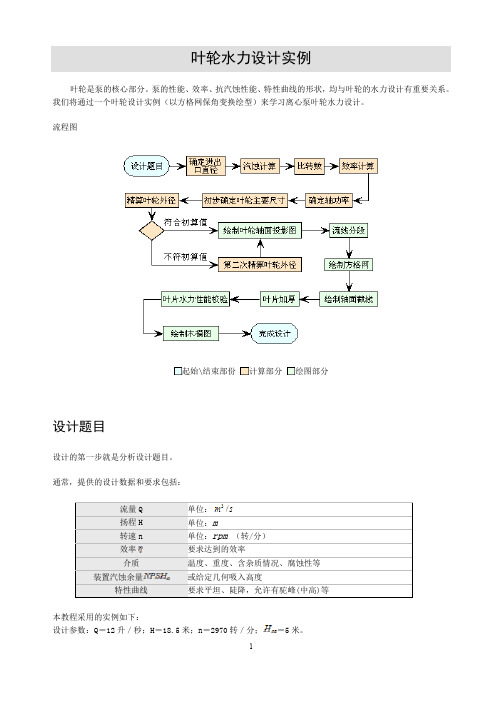

叶轮水力设计实例叶轮是泵的核心部分。

泵的性能、效率、抗汽蚀性能、特性曲线的形状,均与叶轮的水力设计有重要关系。

我们将通过一个叶轮设计实例(以方格网保角变换绘型)来学习离心泵叶轮水力设计。

流程图起始\结束部份计算部分绘图部分设计题目设计的第一步就是分析设计题目。

通常,提供的设计数据和要求包括:效率装置汽蚀余量本教程采用的实例如下:设计参数:Q=12升/秒;H=18.5米;n=2970转/分;=5米。

确定泵的进出口直径泵的进出口如右图所示,不要与叶轮的进出口混淆了。

泵进口直径·结果取标准值75mm;·泵吸入口的流速一般取为3m/s左右。

从制造方便考虑,大型泵的流速取大些,以减小泵的体积,提高过流能力。

而从提高泵的抗汽蚀性能考虑,应减小吸入流速;·此处下标s表示的是suction(吸入)的意思泵出口直径,故结果取75mm;·出口直径,对于低扬程泵,可取与吸入口径相同。

高扬程泵,为减小泵的体积和排出管直径,可小于吸入口径,一般取:;·此处下标d表示的是discharge(排出)的意思泵进口速度由于进出口直径都取了标准值,所以和都有所变化,需要重新计算。

泵出口速度进出口直径相同,所以速度也相同, = = 2.7 m/s.汽蚀计算提高泵的转速受到汽蚀条件的限制,从汽蚀比转数公式可知,转速n和汽蚀基本参数和C有确定的关系。

按汽蚀条件确定泵转速的方法,是选择C值,按给定的装置汽蚀余量或几何安装高度,计算汽蚀条件允许的转速,所采用的转速应小于汽蚀条件允许的转速。

装置汽蚀余量·假定=0.5m,常温清水=0.24m泵汽蚀余量汽蚀允许转速·一般的清水泵C值大致在800~1000左右,此处取C=800;·取n=2970,符合汽蚀条件。

比转数的计算·在=150~250的范围,泵的效率最好,当<60时,泵的效率显著下降;·采用单吸叶轮过大时,可考虑改用双吸,反之采用双吸过小时,可考虑改用单吸叶轮;·泵的特性曲线形状也和有关。

离心泵与轴流泵原理及水力设计

离心泵和轴流泵的工作原理和水力设计的主要区别

一、工作原理:

1. 离心泵:

利用电动机带动,在启动泵前,泵体及吸入管路内充满液体。

当叶轮高速旋转时,叶轮带动叶片间的液体一道旋转,由于离心力的作用,液体从叶轮中心被甩向叶轮外缘,动能也随之增加。

当液体进入泵壳后,由于蜗壳形泵壳中的流道逐渐扩大,液体流速逐渐降低,一部分动能转变为静压能,于是液体以较高的压强沿排出口流出。

与此同时,叶轮中心处由于液体被甩出而形成一定的真空,而液面处的压强比叶轮中心处要高,因此,吸入管路的液体在压差作用下进入泵内。

叶轮不停旋转,液体也连续不断的被吸入和压出。

2. 轴流泵:

主要是利用叶轮的高速旋转所产生的推力提水。

轴流泵叶片旋转时对水所产生的升力,可把水从下方推到上方,由于叶轮高速旋转,在叶片产生的升力作用下,连续不断的将水向上推压,使水沿出水管流出。

叶轮不断的旋转,水也就被连续压送到高处。

二、水力设计:

1. 离心泵的水力设计通常需要考虑泵的吸入和排出管道的形状、尺寸和位置,以及泵的旋转速度和流量等因素。

在设计过程中,需要确保液体在泵内能够顺畅流动,避免产生涡旋和湍流,以减少水力损

失和机械磨损。

2. 轴流泵的水力设计则主要集中在叶片的设计上。

叶片的形状、角度和排列方式等都会影响泵的扬程和流量。

设计时需要确保叶片能够产生足够的升力,同时减少水力损失和机械摩擦。

总的来说,离心泵和轴流泵在原理和水力设计上都有其独特的特点和要求。

具体的设计过程需要根据实际需求和应用场景进行综合考虑。

Get清风毕业论文设计:单级离心泵设计

毕业论文(设计):单级离心泵设计单级离心泵设计摘要本设计从离心泵的根本工作原理出发,进行了一系列的设计计算。

考虑离心泵根本工作性能,流量范围大,扬程随流量而变化,在一定流量下只能供给一定扬程〔单级扬程一般10~80m〕。

本设计扬程为50m,泵水力方案通过计算比转数〕确定采用单级单吸结构;通过泵轴功率的计算确定选择三相异步电动机;由设计参数确定泵的吸入、压出口直径;通过叶轮的水力设计确定叶轮的结构以及叶轮的绘型;设计离心泵的过流部件,确定吸入室为直锥形吸入室,压出室为螺旋形压出室;设计轴的结构及进行强度校核;确定叶轮,泵体的密封形式及冲洗,润滑和冷却方式;通过查标准确定轴承,键以及联轴器,保证连接件的标准性。

从经济可靠性出发,合理设计离心泵部件,选择标准连接件,保证清水离心泵设计的平安性,实用性,经济性。

关键词:离心泵工作原理;水力方案设计;叶轮和过流部件设计;强度校核;密封设计;键、轴承的选择Centrifugal Pump DesignManua lAbstract:This design starting from the basic working principle of the centrifugal pump,conducted a series of design calculations. consider the basic centrifugal pump performance,flow in a wide range, lift varies with the flow, the flow can only supply some lift (single-stage lift is generally 10~80m).The design head is 50m,the design of the pumphydraulic scheme by calculating the number of revolutions(n=67.5) to determine the single-stage single-suction structure; choice of motor shaft power calculation; design parameters to determine the pump suction outlet diameter; determine the structure of the impeller and the impeller of the drawing of the hydraulic design of the impeller; flow parts of the design of centrifugal pump suction chamber for straight conical suction chamber, pressed out of the spiral-shaped pressure chamber; the structure and strength check of the axis design; determine the impeller centrifugal pump seal design, pumpclosed form and washing, lubrication, cooling method; determined by checking the standard bearings,and coupling to ensure that the standard connection. Departure from the economic viability of the rational design of centrifugal pump components, select the standard connector, to ensure the water using a centrifugal pump design safety,practicality,economy. Keyword:Centrifugal pumpworking principle ;Hydraulic design;Component designof the impeller and the overcurrent;Strength check;Sealdesign;The choice of key and bearing目录1绪论12电动机的选择22.1原动机概述22.2原动机选择22.2.1 泵有效功率22.2.2 泵轴功率32.2.3 泵计算功率32.3.4 选择电动机33泵主要设计参数和结构方案确定3 3.1设计参数33.2泵进出口直径43.2.1 泵吸入口径D4s3.2.2 泵排出口径D4i3.3泵转速43.4泵水力结构及方案5泵的效率63.5.1 泵总效率63.5.2 机械损失和机械效率63.5.3 容积损失和容积效率63.5.4 水力损失和水力效率84 离心泵泵轴及叶轮水力设计计算7 4.1泵轴及其结构设计74.1.1 泵轴传递扭矩74.1.2 泵轴材料选择74.1.3 轴结构设计7D84.2叶轮进口直径D84.3叶片入口边直径1υ94.4叶片入口处绝对速度1b94.5叶片入口宽度1u94.6叶片入口处圆周速度14.7叶片数Z9υ104.8叶片入口轴面速度r1β104.9叶片入口安装角y14.10叶片厚度10ϕ校核104.11叶片排挤系数14.12叶片包角ϕ确实定114.13叶轮外径D112β114.14叶片出口安装角2y4.15叶轮出口宽度b1125 叶轮的选择及绘型125.1叶轮选择125.2平面投影图画法125.3轴面投影图画法126离心泵的吸入室及压出室设计14 6.1吸入室设计146.1.1 概述146.1.2 直锥形吸入室设计146.2螺旋形压出室146.2.1 基圆D1536.2.2 蜗室入口宽度b153α156.2.3 舌角36.2.4 泵舌安装角θ156.2.5 蜗室断面面积166.2.6 扩散管187轴向力径向力平衡计算18 7.1轴向力及其平衡187.1.1 轴向力计算187.1.2 轴向力的平衡197.2 径向力及其平衡198轴承、键、联轴器的选择24 8.1轴承248.1.1 轴承选择248.1.2轴承校核248.1.3轴承润滑258.1.4轴承密封258.2键的选择与校核258.2.1 键的选择258.2.2 键的强度校核26联轴器选择268.3.1联轴器268.3.2 联轴器的强度校核279泵轴的校核错误!未定义书签。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

离心泵设计

七.轴径和轮毂直径的确定

泵轴直径的确定应按强度、刚度和临界 转速等情况确定。由于扭矩是泵主要的 载荷,开始设计时首先按扭矩来确定泵 轴的最小直径,最小直径一般位于联轴 节处。

d 3 Mn 0.2[]

Mn

9.55 103

Nc n

N构工艺要求,确定 叶轮处的轴径dB和轮毂直径dh。 一般

Q n

离心泵设计

容积效率

v

1

1

0.68

n

2 s

/

3

离心泵设计

该容积效率为只考虑叶轮前密封环 的泄漏,对于有平衡孔、级间泄漏 和平衡盘泄漏的情况,容积效率还 要相应降低

机械效率

m

1 0.07 (

1 ns )7/6

100

泵的总效率

hvm

离心泵设计

离心泵设计

六、轴功率和原动机功率

N gQH 102

式中

D2

KD2 3

Q n

K D2

9.35( n s )1/ 2 100

离心泵设计

三、叶轮出口宽度b2的计算 和选择

式中

b2

Kb2 3

Q n

K b2

0.64( n s )5 / 6 100

离心泵设计

四、叶片数的计算和选择

叶片数对泵的扬程、效率、汽蚀 性能都有一定的影响。选择叶片数, 一方面考虑尽量减小叶片的排挤和表 面的摩擦,另一方面又使叶道有足够 的长度,以保证液流的稳定性和叶片 对液体的充分作用。

离心泵设计

三、相似设计法应注意的问题

• 关于性能和效率问题 • 关于结构形式的影响 • 关于修改模型问题 • 汽蚀相似问题

离心泵设计

第三节 速度系数设计法

比转数相等的泵的速度系数是相等 的。不同的比转速就有不同的速度系数。 我们以现有性能比较好的产品为基础, 统计出离心泵的速度系数曲线,设计时 按nS选取速度系数,作为计算叶轮尺 寸的依据,这样的设计方法就叫做速度 系数设计法。

1.根据给定的参数,计算比 转数ns 2.根据ns选择模型泵。

离心泵设计

选择模型泵时应该注意以下几点: • 流量-扬程曲线要平坦 • 泵效率要高,高效率区要宽 • 汽蚀性能好 3.根据已选定的模型和给定的 参数,计算放大或缩小系数λ

离心泵设计

4.根据λ确定过流部件的尺寸

D2 p D2m b2 p b2m

D1p D1m b1p b1m

离心泵设计

5.根据模型泵性能曲线换算 出是型泵性能曲线的数据

Qp

3

np nm

Qm

Hp

2

(

np nm

)2

H

m

Np

5

(

np nm

)3

N

m

p m

p

Qp H p p

102N p

离心泵设计

6.绘制实型泵图纸

实型泵过流部件所有角度与 模型相等,所有尺寸按计算出的 λ值放大或缩小。但应考虑到制 造的可能性和结构的合理性(如 叶片和导叶厚度不能太厚或太薄) 可作适当的修改。

离心泵设计

叶轮主要几何参数有:

• 叶轮进口直径D0 • 叶片进口直径D1 • 叶轮轮毂直径dh • 叶片进口角β1

• 叶轮出口直径D2 • 叶轮出口宽度b2 • 叶片出口角β2 • 叶片数z

• 叶片包角φ。

离心泵设计

离心泵设计

一、叶轮进口直径D0的确定

因为有的叶轮有轮毂,有的叶轮没 有轮毂,为了研究问题方便,引入 当量直径De以排除轮毂的影响。

Qp ( DP )3 np Qm DM nm

Hp ( DP )2( np )2 Hm DM nm

离心泵设计

两台相似泵的尺寸比例可以从上 式求得:

Q

3

nmQp n p Qm

H

nm np

Hp Hm

在实际计算时,λQ和λH往往并不相 等,在两者差值不大时,一般取较大 的值。

离心泵设计

二、 相似设计法的步骤

三、泵转速的确定

确定泵转速应考虑下面几个因素 • 泵转速越高,泵的体积越小 • 确定转速应考虑原动机的种类 和传动装置 • 提高转速受汽蚀条件的限制

可根据汽蚀比转数选取

5.62n Q C

NPSH3r / 4

离心泵设计

离心泵设计

四、计算比转数ns,确定 水力方案

3.65n Q ns H3/4

离心泵设计

在确定比转数时应考虑下列因素 • ns=120~210的区间,泵的效率 最高,ns〈60的效率显著下降 • 可以采用单吸或双吸的结构形 式来改变比转数的大小

离心泵设计

• 可以采用单级或多级的结构形 式来改变比转数的大小 • 泵特性曲线的形状与比转数 的大小有关

五、估算泵的效率

水力效率

h

1 0.0835 lg 3

D

2 e

D

2 0

d

2 h

De

K03

Q n

离心泵设计

对于双吸泵取Q/2

• 主要考虑泵的效率时 K0=3.5~4.0 • 兼顾效率和汽蚀时 K0=4.0~5.0 • 主要考虑汽蚀时 K0=5.0~5.5

离心泵设计

二、叶轮出口直径D2的初步计算

叶轮外径D2和叶片出口β2等出口几何参 数,是影响泵杨程的最重要的因素。

离心泵设计

Z 13 rm sin 1 2

e

2

对于低比数离心叶轮

Z 6.5 r2 r1 sin 1 2

r2 r1

2

离心泵设计

叶片数也可按比转数选择

ns

30~45

45~60

60~120 120~300

Z

8~10

7~8

6~7

4~6

离心泵设计

五、介绍确定叶轮尺寸的其它 速度系数

(优选)离心泵叶轮水力设计

离心泵设计

离心泵水力设计的方法 • 模型换算法(相似换算法) • 速度系数法 • 面积比原理

离心泵设计

第一节 泵的主要设计参数和结构方案的确定

现离心泵设计

一、设计参数和要求

• 流量 • 扬程 • 转速(或由设计者确定) • 装置汽蚀余量(或给出装置的使 用条件)

现离心泵设计

d h (1.2 ~ 1.4)dB

离心泵设计

画草图时应注意以下几点: •各轴段应采用标准直径 •轴上的螺纹一般采用标准细牙螺 纹,其内径应等于或大于螺纹前 轴段的直径 •轴定位凸肩一般为1~2毫米

离心泵设计

第二节 相似设计法

离心泵设计

一、相似设计法的导出

如果两台泵相似,比转速必然 相等,在相似工况下,两台泵 的流量、扬程和功率应满足公 式:

• 效率(要求保证的效率) • 介质的性质(温度、重度、含 杂质情况、腐蚀性等) • 对特性曲线的要求(平坦、陡 降、是否允许有驼峰等)

离心泵设计

二、确定泵的总体结构形式和泵 的进出口直径

1. 进口直径 选取原则:经D济s流 速4;vQ汽s 蚀要求 2.泵出口直径

Dd (1 ~ 0.7)Ds

离心泵设计