材料成型特种铸造与工艺第部分优秀课件

合集下载

特种铸造技术介绍PPT

▆ 应用范围

(1)适用于生产形状复杂、精度要求高或难以切削加工成形的各种金属材料(尤其是碳钢及合金 钢)小型零件。如汽轮机、涡轮机的叶片或叶轮,汽车、拖拉机或机床用的各种小件。

2.压力铸造

█ 定义:是指将液态或半液态合金浇入压铸机的压室中,使之在高压和高速 下充填型腔,并在高压下成形结晶而获得铸件的一种铸造方法。常用压射压力 为5-70MPa,压射速度0.5-5m/s,充填时间很短,约0.01-02s。

6、适于有色金属薄壁复杂铸件的大批量生产。

3.低压铸造

█ 定义:是指液态金属在低的气体压力作用下从坩埚中自下而上地充填型腔 并凝固而获得铸件的一种铸造方法。常用压力为0.02~0.06MPa,介于重力和 压力铸造之间。

➢ 工艺过程:

3.低压铸造

3.低压铸造

特点和应用:

1、液态金属自下而上平稳的充填型腔, 型腔中的液流的方向与气体排出的方向一 致,避免了液态金属对型壁、型芯的冲刷 以及气体和氧化物,从而防止了铸件产生 气孔和非金属夹杂物;

3.应用范围

离心铸造是生产管套类铸件的主要方法,广泛应用于生产铸铁水管、缸套、轴套等。

各种铸造方法与砂型铸造加工精度对比:

结束

1.熔模铸造

◆◆ 熔模精密铸造:是指利用易熔材料制成模样,并在模样表面粘结一定厚度的耐火材料,然

后将模样熔化而使金属液充满型腔的一种铸造方法。(也称失蜡铸造)

熔 模 铸 造 工 艺 过 程

1.熔模铸造(1)熔模铸源自的工艺过程① 制作压型 压型根据铸件图制作,压型是压制蜡模的中间铸型。对高精度或大批量生产的铸件,常用机 械加工制成的钢或铝合金压型;对精度要求不高或生产批量不大的铸件常用低熔点合金(锡、铅、 铋)直接浇注的压型;对单件小批量的铸件可用石膏或塑料制作的压型。 ② 制作蜡模 将低熔点熔融态蜡料(常用50%的石蜡+50%的硬脂酸)压入压型中,冷凝后取出,得到单个蜡 模。将若干拉模粘到预制的蜡质浇口棒上,成为蜡模组。 ③ 制作壳型 将蜡模组浸入石英粉与水玻璃配成的浆料中,取出后在其表面撒上一层细石英砂,再浸入氯 化铵的溶液中硬化。如此由细到粗反复涂挂4-5次,指导表面结成5-10mm厚的硬壳后,放入8590℃的热水中,熔去蜡模而得到型腔与蜡模组一致的壳型。

(1)适用于生产形状复杂、精度要求高或难以切削加工成形的各种金属材料(尤其是碳钢及合金 钢)小型零件。如汽轮机、涡轮机的叶片或叶轮,汽车、拖拉机或机床用的各种小件。

2.压力铸造

█ 定义:是指将液态或半液态合金浇入压铸机的压室中,使之在高压和高速 下充填型腔,并在高压下成形结晶而获得铸件的一种铸造方法。常用压射压力 为5-70MPa,压射速度0.5-5m/s,充填时间很短,约0.01-02s。

6、适于有色金属薄壁复杂铸件的大批量生产。

3.低压铸造

█ 定义:是指液态金属在低的气体压力作用下从坩埚中自下而上地充填型腔 并凝固而获得铸件的一种铸造方法。常用压力为0.02~0.06MPa,介于重力和 压力铸造之间。

➢ 工艺过程:

3.低压铸造

3.低压铸造

特点和应用:

1、液态金属自下而上平稳的充填型腔, 型腔中的液流的方向与气体排出的方向一 致,避免了液态金属对型壁、型芯的冲刷 以及气体和氧化物,从而防止了铸件产生 气孔和非金属夹杂物;

3.应用范围

离心铸造是生产管套类铸件的主要方法,广泛应用于生产铸铁水管、缸套、轴套等。

各种铸造方法与砂型铸造加工精度对比:

结束

1.熔模铸造

◆◆ 熔模精密铸造:是指利用易熔材料制成模样,并在模样表面粘结一定厚度的耐火材料,然

后将模样熔化而使金属液充满型腔的一种铸造方法。(也称失蜡铸造)

熔 模 铸 造 工 艺 过 程

1.熔模铸造(1)熔模铸源自的工艺过程① 制作压型 压型根据铸件图制作,压型是压制蜡模的中间铸型。对高精度或大批量生产的铸件,常用机 械加工制成的钢或铝合金压型;对精度要求不高或生产批量不大的铸件常用低熔点合金(锡、铅、 铋)直接浇注的压型;对单件小批量的铸件可用石膏或塑料制作的压型。 ② 制作蜡模 将低熔点熔融态蜡料(常用50%的石蜡+50%的硬脂酸)压入压型中,冷凝后取出,得到单个蜡 模。将若干拉模粘到预制的蜡质浇口棒上,成为蜡模组。 ③ 制作壳型 将蜡模组浸入石英粉与水玻璃配成的浆料中,取出后在其表面撒上一层细石英砂,再浸入氯 化铵的溶液中硬化。如此由细到粗反复涂挂4-5次,指导表面结成5-10mm厚的硬壳后,放入8590℃的热水中,熔去蜡模而得到型腔与蜡模组一致的壳型。

第四章特种铸造介绍PPT课件

制造母模→制造压型→制造熔模→型壳的制造→浇注

熔模铸造动画演示

熔模铸造过程示意图

2 制蜡模设备

压型是用来制造熔模的重要工艺装备。压型要求: 制出的熔模能达到要求的尺寸精度和表面粗糙度;

压蜡机

压 型

蜡 模

3 压制熔模

(1)常用的模料

低熔点模料:由石蜡和硬脂酸各50%配制而成。 优点:熔点低(50~60℃),制备简单,流动性好; 缺点:其热稳定性差,强度低,焊接性和涂挂性差, 收缩率大。

第三章 特种铸造

特种铸造是指砂型铸造方法以外的铸造方法。 常见特种铸造主要有:

1 熔模铸造 2 金属型铸造 3 压力铸造 4 低压铸造 5 离心铸造 6 实型铸造

一 熔模铸造

1概述

采用蜡质材料制成模型,在模样上涂挂 若干层耐火涂料制成型壳,经硬化后再将模 样熔化,排出型外获得无分型面的铸型。铸 型经过低温烘烤和高温焙烧后进行液体金属 的浇注。

5 离心铸造的应用

离心铸造主要用来生产大批套、管类铸件,如 铸铁管、铜套、缸套、双金属钢背铜套等铸件的制 造。

最大重量达几公斤到十多吨,离心 铸件最大直径可达3米,最大长度8 米

六 实型铸造

1 概述

实型铸造又称“气化模造型”或“消失模铸 造”,采用聚苯乙烯发泡材料制得的模型(气化 模)代替木模造型,造型后不用起模直接将金属 液浇注到气化模上,使其气化并形成空腔来容纳 金属液,从而冷却凝固后获得铸件的方法。

涂料机械手

涂料机械手正在涂料制壳

自动化制壳过程

制备好的模壳

焙烧,浇注

5 熔模铸造的特点及适用范围

❖ 铸件尺寸公差可达IT11~IT13;表面粗糙度 Ra值为12.5~1.6μm。 ❖ 适合各种合金的铸件。尤其是熔点高、难切 削的高合金铸钢件的制造。 ❖ 可铸出形状较复杂、不能分型的铸件。 ❖ 工艺过程复杂、工序多,生产周期长 ❖ 铸件的重量一般不超过25kg。 ❖ 冷却速度慢,铸件晶粒粗大。 ❖ 某些原材料,如硅酸乙酯、刚玉粉等价格贵, 来源少

熔模铸造动画演示

熔模铸造过程示意图

2 制蜡模设备

压型是用来制造熔模的重要工艺装备。压型要求: 制出的熔模能达到要求的尺寸精度和表面粗糙度;

压蜡机

压 型

蜡 模

3 压制熔模

(1)常用的模料

低熔点模料:由石蜡和硬脂酸各50%配制而成。 优点:熔点低(50~60℃),制备简单,流动性好; 缺点:其热稳定性差,强度低,焊接性和涂挂性差, 收缩率大。

第三章 特种铸造

特种铸造是指砂型铸造方法以外的铸造方法。 常见特种铸造主要有:

1 熔模铸造 2 金属型铸造 3 压力铸造 4 低压铸造 5 离心铸造 6 实型铸造

一 熔模铸造

1概述

采用蜡质材料制成模型,在模样上涂挂 若干层耐火涂料制成型壳,经硬化后再将模 样熔化,排出型外获得无分型面的铸型。铸 型经过低温烘烤和高温焙烧后进行液体金属 的浇注。

5 离心铸造的应用

离心铸造主要用来生产大批套、管类铸件,如 铸铁管、铜套、缸套、双金属钢背铜套等铸件的制 造。

最大重量达几公斤到十多吨,离心 铸件最大直径可达3米,最大长度8 米

六 实型铸造

1 概述

实型铸造又称“气化模造型”或“消失模铸 造”,采用聚苯乙烯发泡材料制得的模型(气化 模)代替木模造型,造型后不用起模直接将金属 液浇注到气化模上,使其气化并形成空腔来容纳 金属液,从而冷却凝固后获得铸件的方法。

涂料机械手

涂料机械手正在涂料制壳

自动化制壳过程

制备好的模壳

焙烧,浇注

5 熔模铸造的特点及适用范围

❖ 铸件尺寸公差可达IT11~IT13;表面粗糙度 Ra值为12.5~1.6μm。 ❖ 适合各种合金的铸件。尤其是熔点高、难切 削的高合金铸钢件的制造。 ❖ 可铸出形状较复杂、不能分型的铸件。 ❖ 工艺过程复杂、工序多,生产周期长 ❖ 铸件的重量一般不超过25kg。 ❖ 冷却速度慢,铸件晶粒粗大。 ❖ 某些原材料,如硅酸乙酯、刚玉粉等价格贵, 来源少

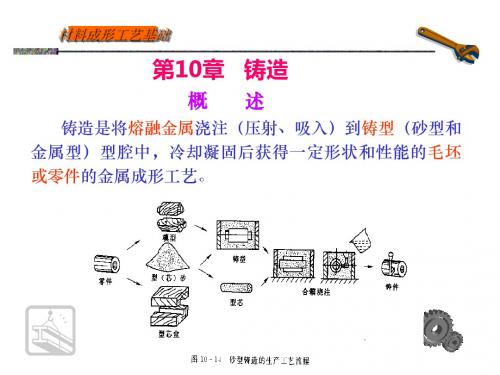

材料成型工艺基础之铸造培训课件(ppt 75张)

材料成形工艺基础

10.2 砂型铸造

一、砂型铸造的生产过程

材料成形工艺基础

二、砂型铸造工艺过程

1.造型

1) 手工造型

2) 机器造型 3) 造芯 4) 涂料 5) 开设浇注系统 6) 合型

2.熔炼与浇注 3.落砂与清理

材料成形工艺基础

二、工艺过程简介 1.造型: 手工造型——整模造型、分模造型、挖砂造型、假箱造型、 三箱造型。 机器造型——(紧砂特点)压实式、分模式、震压式、抛砂 紧实、射砂紧实。 造芯——芯盒造芯。用于孔下某些局部外形砂芯中有芯首, 砂芯烘干。 涂料——耐火材料、黏结材料、悬浮稳定剂等组成,涂刷 铸型,型芯表面。防止铸件粘砂、夹砂、砂眼等缺陷。 开设浇注系统——图10-16。开设浇铸系统的目的为了填充 型腔和冒口的一系列通道。 合型(合箱)——将上下箱、型芯等组合成完整的铸型。

材料成形工艺基础

三、压力铸造

液态金属在高压作用下快速压入金属铸型中,并在压力下结 晶,以获得铸件的成形工艺方法。 1. 压铸机和压铸工艺过程

材料成形工艺基础

2. 压力铸造的特点和适用范围 (1) 铸件的尺寸精度和表面质量最高。公差等一般为 IT11~IT13级,Ra为3.2~0.8μm。 (2) 铸件的强度和表面硬度高。抗拉强度可比砂型铸造

三、铸造内应力及铸件的变形、裂纹

铸件在凝固以后的继续冷却过程中,其固态收缩受到阻碍 或铸件各部分互相牵制,铸件内部将产生内应力。 1.热应力 热应力是由于铸件壁厚不均匀,各部分冷却速度不同,以 致在同一时期内铸件各部分收缩不一致而引起的应力。 热应力使铸件的厚壁或心部受拉伸,薄壁或表层受压缩。

材料成形工艺基础

材料成形工艺基础

(2) 冷裂 冷裂的特征是:裂纹细小,呈连续直线状,缝内有金属 光泽或轻微氧化色。 冷裂的防止: 1)使铸件壁厚尽可能均匀; 2)采用同时凝固的原则; 3)对于铸钢件和铸铁件,必须严格控制磷的 含量,防止冷脆性。

铸造工艺介绍ppt课件.ppt

胶)的池中并待乾,使以蜡制的复制品覆上一层陶瓷外膜,一直 重复步骤直到外膜足以支持铸造过程(约1/4寸到1/8寸),然后熔 解模型中的蜡,并抽离铸模。对铸模多次加以高温焙烧,增强硬 度浇入熔融物质凝固冷却后形成铸件的铸造方法。

2014-8-28

9

病原体侵入机体,消弱机体防御机能 ,破坏 机体内 环境的 相对稳 定性, 且在一 定部位 生长繁 殖,引 起不同 程度的 病理生 理过程

铸造简介

《考工记》是中国战国时期记述官营手工业各工种规范和制造工艺的文献。 这部著作记述了齐国关于手工业各个工种的设计规范和制造工艺。

《考工记》中记载了六种器物的不同含锡量,称之为“六齐”。

合金名称 钟鼎之齐 斧斤之齐 戈戬之齐 大刃之齐 削杀矢之齐 鉴燧之齐

含铜比例 5╱6 4╱5 3╱4 2╱3 3╱5 1╱2

14

病原体侵入机体,消弱机体防御机能 ,破坏 机体内 环境的 相对稳 定性, 且在一 定部位 生长繁 殖,引 起不同 程度的 病理生 理过程

浇注位置的选择原则

①铸件的重要加工面应朝下或位于侧面 ②铸件宽大平面应朝下 ③面积较大的薄壁部分应置于铸型下部或垂直 ④易形成缩孔的铸件,较厚部分置于上部或侧面 ⑤应尽量减少型芯的数量 ⑥要便于安放型芯、固定和排气

在高压作用下,使液态或半液态金属以较高的速度充填压铸 型(压铸模具)型腔,并在压力下成型和凝固而获得铸件的方法。 2.4离心铸造

离心铸造是将液体金属注入高速旋转的铸型内,使金属液在 离心力的作用下充满铸型和形成铸件的技术和方法。

2014-8-28

10

病原体侵入机体,消弱机体防御机能 ,破坏 机体内 环境的 相对稳 定性, 且在一 定部位 生长繁 殖,引 起不同 程度的 病理生 理过程

2014-8-28

9

病原体侵入机体,消弱机体防御机能 ,破坏 机体内 环境的 相对稳 定性, 且在一 定部位 生长繁 殖,引 起不同 程度的 病理生 理过程

铸造简介

《考工记》是中国战国时期记述官营手工业各工种规范和制造工艺的文献。 这部著作记述了齐国关于手工业各个工种的设计规范和制造工艺。

《考工记》中记载了六种器物的不同含锡量,称之为“六齐”。

合金名称 钟鼎之齐 斧斤之齐 戈戬之齐 大刃之齐 削杀矢之齐 鉴燧之齐

含铜比例 5╱6 4╱5 3╱4 2╱3 3╱5 1╱2

14

病原体侵入机体,消弱机体防御机能 ,破坏 机体内 环境的 相对稳 定性, 且在一 定部位 生长繁 殖,引 起不同 程度的 病理生 理过程

浇注位置的选择原则

①铸件的重要加工面应朝下或位于侧面 ②铸件宽大平面应朝下 ③面积较大的薄壁部分应置于铸型下部或垂直 ④易形成缩孔的铸件,较厚部分置于上部或侧面 ⑤应尽量减少型芯的数量 ⑥要便于安放型芯、固定和排气

在高压作用下,使液态或半液态金属以较高的速度充填压铸 型(压铸模具)型腔,并在压力下成型和凝固而获得铸件的方法。 2.4离心铸造

离心铸造是将液体金属注入高速旋转的铸型内,使金属液在 离心力的作用下充满铸型和形成铸件的技术和方法。

2014-8-28

10

病原体侵入机体,消弱机体防御机能 ,破坏 机体内 环境的 相对稳 定性, 且在一 定部位 生长繁 殖,引 起不同 程度的 病理生 理过程

《特种铸造》课件

3 金属模铸造

金属模铸造使用金属模具进行铸造,适用于 制造高温、高压和高强度要求的零部件。

4 水玻璃硅溶胶复合型铸造

水玻璃硅溶胶复合型铸造是一种以水玻璃和 硅溶胶为粘结剂的新型铸造工艺,适用于制 造复杂形状和高精度零部件。

特种铸造的材料

金属材料

特种铸造使用多种金属材料,如铁、铝、铜、镁等,以满足不同零部件的要求。

特种铸造中常用的质量控制方法包括材料测试、尺寸测量、表面质量检查和性能 测试等。

特种铸造的未来发展趋势

新材料的不断引入

技术的不断更新与升级

特种铸造将继续引入新材料,如 高温合金、复合材料等,以满足 不断提高的产品性能和功能需求。

特种铸造将借助先进的技术,如 计算机辅助设计、模拟仿真和智 能化制造等,提高生产效率和产 品质量。

《特种铸造》PPT课件

特种铸造是一种制造复杂金属部件的高级金属加工方法。本课件将介绍特种 铸造的定义、工艺、材料、质量控制和未来发展趋势。

简介

什么是特种铸造?特种铸造是一种高级金属加工方法,用于制造复杂的金属部件。它在现代工业中起着重要作 用,并具有丰富的历史和不断发展的前景。

特种铸造的历史和发展:特种铸造技术的起源可以追溯到古代文明时期,经历了多个阶段的演变和改进,如金 属模铸造和水玻璃硅溶胶复合型铸造。

特种铸造在现代工业中的应用:特种铸造广泛应用于航空航天、汽车、能源、工程机械等领域,为各行各业提 供高质量、高精度的零部件。

特种铸造工艺

1 砂型铸造

砂型铸造是最常见的铸造工艺,使用砂型作 为模具,适用于制造大型复杂金属部件。

2 石膏模铸造

石膏模铸造是使用石膏模具进行铸造的工艺, 适用于制造精密细节和表面平整度要求较高 的零部件。

铸造基础知识(第5节特种铸造)PPT课件

➢ 工艺过程:

18

常用压力为0.02~0.06MPa。介于 重力和压力铸造之间。

19

低压铸造火车车轮示意图

20

➢ 特点和应用:

1、充型压力和充型速度易于控制,气孔、夹渣较少; 2、铸型散热快,组织致密,机械性能好; 3、无需冒口设置,金属利用率高90%; 4、铸件尺寸精度高,表面光洁; 5、适于生产质量要求高的铝镁等有色金属铸件。

的管、套类铸件。

(c)上述两种离心铸造机都 能生产成形类铸件

22

➢ 特点和应用:

1、离心力改善了补缩条件,缩孔等缺陷减少; 2、改善金属的流动性,提高了充型能力; 3、简化了中空圆柱形铸件的生产过程; 4、成分偏析严重,尺寸难以控制; 5、特别适于横截面呈圆柱的铸件生产。

23

6. 连续铸造:

➢ 定义:是指将熔融金属连续不断地浇注到被成为结晶器

21

5. 离心铸造:

➢ 定义:是指将熔融金属浇入绕水平、倾斜或垂直轴旋转的铸型,

在离心力作用下,凝固成形的铸件轴线与旋转铸型轴线重合的铸造方 法。铸件多是简单的圆筒形,不用芯子形成圆筒内孔。

(a)立式离心铸造机主要 应用于生产高度小于直径

的圆环类铸件。

(b)卧式离心铸造机主要 应用于生产长度大于直径

一定厚度的耐火材料,然后将模样熔化而使金属液充满型

腔的一种铸造方法。

熔 模 铸 造 工 艺 过 程

7

➢ 工艺过程:

8

1. 工人在搅拌蜡原料

2. 融化的蜡注入金属模具

3等到初步凝固后,从模具中取出蜡模型

4. 蜡模型放入冷水中,冷却固化

。 5. 将同样的模型黏合一起形成一个模型树 6. 这步是形成陶模,侵涂料、撒砂、硬化

25

18

常用压力为0.02~0.06MPa。介于 重力和压力铸造之间。

19

低压铸造火车车轮示意图

20

➢ 特点和应用:

1、充型压力和充型速度易于控制,气孔、夹渣较少; 2、铸型散热快,组织致密,机械性能好; 3、无需冒口设置,金属利用率高90%; 4、铸件尺寸精度高,表面光洁; 5、适于生产质量要求高的铝镁等有色金属铸件。

的管、套类铸件。

(c)上述两种离心铸造机都 能生产成形类铸件

22

➢ 特点和应用:

1、离心力改善了补缩条件,缩孔等缺陷减少; 2、改善金属的流动性,提高了充型能力; 3、简化了中空圆柱形铸件的生产过程; 4、成分偏析严重,尺寸难以控制; 5、特别适于横截面呈圆柱的铸件生产。

23

6. 连续铸造:

➢ 定义:是指将熔融金属连续不断地浇注到被成为结晶器

21

5. 离心铸造:

➢ 定义:是指将熔融金属浇入绕水平、倾斜或垂直轴旋转的铸型,

在离心力作用下,凝固成形的铸件轴线与旋转铸型轴线重合的铸造方 法。铸件多是简单的圆筒形,不用芯子形成圆筒内孔。

(a)立式离心铸造机主要 应用于生产高度小于直径

的圆环类铸件。

(b)卧式离心铸造机主要 应用于生产长度大于直径

一定厚度的耐火材料,然后将模样熔化而使金属液充满型

腔的一种铸造方法。

熔 模 铸 造 工 艺 过 程

7

➢ 工艺过程:

8

1. 工人在搅拌蜡原料

2. 融化的蜡注入金属模具

3等到初步凝固后,从模具中取出蜡模型

4. 蜡模型放入冷水中,冷却固化

。 5. 将同样的模型黏合一起形成一个模型树 6. 这步是形成陶模,侵涂料、撒砂、硬化

25

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(1)低压铸造的工 艺过程

向坩埚中通压缩 空气→金属液上升充 型→保压、凝固→将 坩埚上部与空气相通 →取出铸件。如图。 自下而上充型,压力 下凝固。

图2.2.29 低压铸造工艺过程

(2)低压铸造的工艺特点和应用 特点:

① 可人为的调整压力,适应性强; ② 可用于各种铸型--适用于各种合金及各种大小的铸件; ③ 铸件组织致密,力学性能好,对于铝合金能有效地克服铸件 的针孔等缺陷,对于薄,有耐压,防渗漏,气密性要求的铸件 尤为重要,可生产形状复杂、轮廓清晰、薄壁铸件; ④浇注时压力较低,底注充型,平稳且易控制,无飞溅冲击,不易 夹渣,砂眼,气孔; ⑤金属的实际利用率高; ⑥设备简单,投资少,操作简便,劳动条件好,易于实现机械化、 自动化。

质量、批量和合金种类的限制。目前正在大力推广。

用于不易起模的复杂铸件的生产。

缺点:模样(一套设备)用一次,易变形,气体有一 定的污染。

2.金属型铸造(砂型:一型一件, 尘、强度大,

劳动条件差,且小型复杂件,批量大时,砂型有一定缺 陷。“铸型”)

即在重力作用下将熔融金属浇入金属型腔中获得铸件的方法。

③(因压力)可生产形状复杂、薄壁铸件,可直接铸 出螺纹、齿形、文字等; ④可铸造出镶嵌件;

设备投资大,压铸型费用高,生产周期长,只适用于 大批量生产。

缺点:(卷气-吸气)皮下气孔—不能大余量切削, 不能热处理;铸型材料的选用要防“蠕变”(T工作 大于T再结晶时)。

应用: 压力铸造主要用于大批量生产铝、锌、镁、铜等非铁

材料成型特种铸造 与工艺第部分

1.5 少、无切削的铸造方法(特种铸造)

大多数特种铸造方法铸件精度高、表面粗糙度 值小;易实现少、无切削加工;铸件内部组织致密, 力学性能较好;金属液消耗少,工艺简单,生产效 率高;是今后发展的方向。

1.实型铸造

5.离心铸造

2.金属型铸造

6.熔模铸造

3.压力铸造

续铸造

4.低压铸造

1.实型铸造(消失模、气化摸铸造。“模样-铸

型(”P)36)磁型 铸造:造型材 料铁丸或钢丸。

(1) 模样和型砂

制模材料 常用聚苯乙烯 泡沫塑料。型 砂多为无粘接 剂的干硅砂。

图2.2.26实型铸造工艺过程

(2) 实型铸造的特点和应用

1)特点:不必起模和修型,无型芯,无分型面,因而无

图2.2.28 卧式冷压室压铸机的工作过程

(2)压力铸造的特点和应用

特点:

①生产率比其他铸造方法都高;操作简便,易于实现自动化;

②铸件质量好,尺寸精度高,不需要进行切削加工即可直接 装配;

(因为铸件的冷却速度快,又是在压力下结晶,其表层晶 粒细密。压铸件强度和硬度都较高,抗拉强度比砂型铸件提高 20%~40%)

(1)金属型

金属型可分为整体、水平、垂直和综合分型四种,其中 垂直分型便于开设浇冒口和安放金属芯,易于排气便于实 现机械化,应用较广。

(2)工艺特点(与砂型比特点:散热块)

1)铸型预热;2)型腔喷刷涂料;3)浇铸温度较高;4) 及时开型取件

1.喷刷涂料(耐火、隔热缓冲) 金属型的型腔和金属型芯表面必须喷刷涂料。涂料可

型能力差。“充型”)

压力铸造是指金属液在高压下高速充型,并在压力下凝固的铸造方法。

(1)压铸机和压 铸工艺过程

压铸机是压力铸造生产 的主要设备,按压室(压 射室)分,一般分热压室压 铸机(压室浸于金属液中) 和冷压室压铸机(压室与 金属液保温炉分开)两大 类。

目前应用较多的是卧式冷 压室压铸机。

卧式冷压室压铸机的 压铸工艺过程如图所示。

合金的中、小型铸件,仪表壳体等。

4.低压铸造 (低压、下而上—充型平稳。“充

型”) 低压铸造是指金属液在气体压力作用下完

成充型和凝固的铸造方法。其压力为0.02~ 0.06MPa。是介于重力铸造(如砂型铸造、金属 型铸造)和压力铸造之间的一种铸造方法。它是 使液态合金在压力下,自下而上地充填型腔, 并在压力下结晶、以形成铸件的工艺过程。

此外,为避免灰铸铁件产生白口组织,除应采 用碳、硅含量高的铁水外,涂料中应加入些硅铁 粉。对于已经产生白口组织的铸件,要利用出型 时铸件的自身余热及时进行退火。

图2.2.27垂直分型式金属型的结构

(3)金属型铸造的优缺点及应用

1)优点

①金属型铸造一型多铸,节省造型材料且减少了环境污染;

②工艺简单,易于实现机械化和自动化;

3、严格控制浇铸温度

金属型冷却快,浇铸温度比砂型通常要高20—30摄氏度,过 低,易产生冷隔、浇不到等缺陷,过高影响金属型寿命。

4.适合的出型时间

浇注之后,铸件在金属型内停留的时间愈长, 铸件的出型及抽芯愈困难,铸件的裂纹倾向加大。 同时,铸铁件的白口倾向增加,金属型铸造的生 产率降低。为此,应使铸件凝固后尽早出型。通 常小型铸铁件出型时间为10—60s,铸件温度约为 780—950℃。

飞边毛刺,不错箱,涂光洁和耐火涂料。泡沫塑料粘合,为铸件 结构设计提供充分的自由度。使造型效率比砂型铸造提高2~5倍。

① 铸件尺寸精度高、表面粗糙度值小;易实现少、 无切削加工;

②工序少,生产效率高;

③采用无粘接剂的干砂造型,劳动强度低,无粉尘 污染,作业环境好,被荣为“绿色铸造”技术。

2)应用:实型铸造几乎不受铸件结构、尺寸、

分衬料和表面涂料两种,前者以耐火材料为主,厚度为 0.2—1.0mm;后者为可燃物质(如灯烟、油类),每次浇 注喷涂一次,以产生隔热气膜。

2.金属型应保持一定的工作温度(第一次要预热)

通常铸铁件为250~350℃,非铁金属件100~250℃。其 目的是减缓铸型对浇入金属的激冷作用,减少铸件缺陷。同 时,因减小铸型和浇入金属的温差,(避免急冷急热,“热 疲劳” )提高了铸型寿命。

③铸件精度高、表面粗糙度值小;

④力学性能好。

2)缺点

不宜铸造结构复杂、薄壁或大型铸件;用于熔点较高的合金 时,铸型寿命短;灰铁件铸造时还易产生白口组织。

3)应用

金属型铸造主要用于成批、大量生产(熔点较低)铝合金、 铜合金等非铁合金的中、小型铸件,如活塞、缸体、液压泵壳体、 轴瓦和轴套等。

3.压力铸造(金属型容易出现浇不足、冷隔、裂纹等,充

应用: 低压铸造目前主要用于生产铸造质量要求高的铝、镁