第5章 典型表面加工分析

合集下载

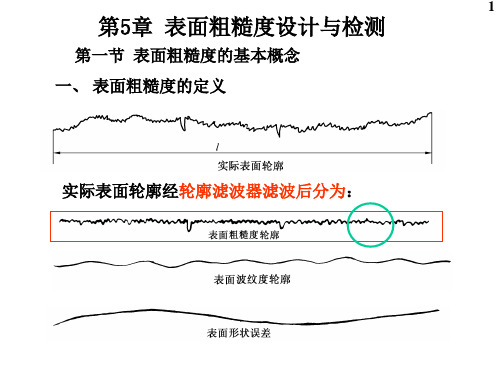

第五章 表面粗糙度设计与检测01剖析

高低 Z

(1) 切削后遗留 的刀痕; (2) 切削过程中切屑分离时的塑性变形; (3) 以及机床等工装系统的振动等。

3

二、表面粗糙度轮廓对零件使用性能的影响

1. 对摩擦和磨损的影响 表面不是越光越好。

2. 对配合性质的影响

3. 对抗疲劳强度的影响

4. 对抗腐蚀性的影响 另外,对密封性、

接触刚度和零件的外 观等都有很大影响。

0.12

0.20

3.2

50

0.025

0.40

6.3

0.050

0.80

12.5

0.100

1.60

25

表5.4 Rz(基本系列)的数值( μm)

0.025 0.40

6.3

0.050 0.80

12.5

0.100 1.60

25

0.20

3.2

50

100

1000

200

400

800

18

表 5.5 Rsm(基本系列)的数值 ( mm)

4

第二节 表面粗糙度轮廓的评定 一、取样长度和评定长度

1. 取样长度 lr — 测取样长度是指测量或评定表面粗糙度轮

廓时规定的一段基准线长度。

为什么要规定测取样长度lr ?

(1)为了限制或减弱表面波纹度轮廓, (2)排除形状误差等,

对表面粗糙度轮廓测量的影响。

5

2. 评定长度 ln— 评定长度是指测量或评定表面粗糙度轮廓

Rsm

1 m

m i 1

Xsi

中线

l

7r轮

廓 宽 度

12

3. 混合参数(形状参数) 轮廓的支承长度率Rmr(C) — 在给定的轮廓截面高度 C上,轮廓的实体材料

CH5 机械加工表面质量解读

罗氏沼虾胸神经节中促进卵母细胞发育的激素的初步分离孙继贤;廖家遗

【期刊名称】《湖泊科学》

【年(卷),期】2003(015)001

【摘要】罗氏沼虾成虾的胸神经节匀浆经Sephadex-G50柱层析所得第2个峰,再经HPLC分离得到9个组分. 第1个组分和罗氏沼虾Ⅲ期卵巢小块一起体外培养36h,可使卵母细胞的直径较对照组非常显著地增大(P<0.01),这种增大卵母细胞直径的能力随该组分中蛋白质浓度的增加而增加. 在该组分中的激素分子量在

1.3kDa左右. 结果显示罗氏沼虾胸神经节能分泌促进卵母细胞发育的激素.

【总页数】6页(P63-68)

【作者】孙继贤;廖家遗

【作者单位】中山大学生命科学学院,广州,510275;中山大学生命科学学院,广州,510275

【正文语种】中文

【中图分类】Q575+

【相关文献】

1.促性腺激素促进雄性小鼠体内卵巢移植体卵泡卵母细胞生长发育的研究 [J], 袁安丈;邓治邦;王乃东;许道军;薛立群

2.抗苗勒管激素在卵泡及卵母细胞发育中的作用 [J], 张奕晖;崔毓桂;千日成

3.罗氏沼虾胸神经节中促肌肉蛋白质合成激素的初步分离 [J], 廖家遗;孙继贤

4.罗氏沼虾脑促性腺激素的初步分离及活性检测 [J], 廖家遗;张艳;孙继贤;林远声

5.外源激素和眼柄提取物对罗氏沼虾卵母细胞的离体诱导作用 [J], 赵维信;安苗因版权原因,仅展示原文概要,查看原文内容请购买。

机械制造工艺学第5章机械加工表面质量

⒉ 研磨

⑴研磨的机理(右图) ⑵研磨的工艺参数

第二十八页,编辑于星期日:十二点 十六分。

⒊ 超精加工

超精加工也叫超精研,是一种用细粒度磨块进行磨削的光整加工方法。 如下图。

⒋抛光简介

利用布轮、布盘等软性器

具涂上抛光膏来抛光工件表面 的。抛光时,一般不去除加工 余量,因而不可能提高工件的

精度,甚至有时还会损坏上道

机械制造工艺学

• 第五章 机械加工的表面质量

• 第一节 概述 • 第二节 影响机械加工表面粗糙度的因素 • 第三节 影响表面物理力学性能的工艺因素 • 第四节 机械加工中的振动 • 第五节 控制表面质量的工艺途径

第一页,编辑于星期日:十二点 十六分。

第一节 概述

机械加工表面质量是指零件加工后的表面层状态,这是判定零件质量的主要依 据之一。

第十七页,编辑于星期日:十二点 十六分。

㈢减少自激振动的基本途径

自激振动与切削过程有关,也与工艺系统的结构有关。减少自激振动的基本途径 :

⒈合理选用切削用量

⑴切削速度v的选择

⑵进给量f的选择

⑶切削深度ap的选择

第十八页,编辑于星期日:十二点 十六分。

⒉合理选择刀具的几何参数 ⑴前角γ的选择

⑵主偏角κr的选择

第五页,编辑于星期日:十二点 十六分。

三、影响磨削加工表面粗糙度的因素

㈠磨削加工的特点

⑴磨削过程比金属切削刀具的切削过程要复杂得多 ⑵砂轮的磨削速度高 ⑶磨削时砂轮的线速度高,参与切削的磨粒,所以,单位时间内切除金属的量大

㈡影响磨削加工表面粗糙度的因素 ⒈磨削用量的影响

⑴砂轮速度

⑵工件速度 ⑶磨削深度和光磨次数

一、减小表面粗糙度的加工方法

第5章-表面粗糙度及检测分析

第五节 表面粗糙度的检测

表面粗糙度检测方法有比较检验法、针描法、光切法和显微干涉法 ①比较法 将被测表面和表面粗糙度样板直接进行比较,多用于车 间,评定表面粗糙度值较大的工件 ②针描法 是一种接触式测量表面粗糙度的方法,最常用仪器有电 动轮廓仪和光学触针轮廓仪,可直接显示Ra、Rz、Rsm值 ③光切法 是应用光切原理来测量表面粗糙度的一种测量方法。常 用仪器为光切显微镜。测量范围Rz0.8~80µ m ④干涉法 是利用光波干涉原理测量表面粗糙度的一种方法。常用 仪器是干涉显微镜。该方法主要用于测量Rz值。其测量范围为 Rz0.025~0.8µ m。一般用于测量表面粗糙度要求高的表面

三、表面粗糙度参数允许值的选择

表面粗糙度参数值的选用原则:首先满足功能要求,其次是考虑经 济性及工艺性。在满足功能要求的前提下,参数的允许值应尽可能 大些。一般采用经验统计资料,用类比法来选用。根据类比法初步 确定后,再对比工作条件作适当调整

一般选择原则如下(类比法选用):

在满足表面功能要求情况下,尽可能选较大的零件表面粗糙度参

第 五 章 表面粗糙度及其检测

讲授:刘洪喜

Kunming University of Science and Technology

学习目的及要求

1、学习目的

掌握粗糙度轮廓的评定参数和标注方法,为合理选用表面粗糙度轮廓打下基础

2、学习要求

① 从微观几何误差的角度理解粗糙度轮廓的概念,了解表面粗糙度对机械零件

表面粗糙度值越大,表面越粗糙。如,1.6比3.2的精度高一级

0.8、 1.6、 3.2、 6.3、 12.5、 25、 50,100,单位μm

常用的表面粗糙度值有:0.012、0.025 、0.05、 0.1、 0.2、 0.4、

《机械制造工程基础》第5章 机械加工精度及表面质量

例:长400mm丝杠,加工过程温升1℃,热伸长量为:

L L t 1.1105 400 1 4.4 103 (mm) 4.4( m)

5级丝杠累积误差全长≤5μm,可见热变形的严重性。

26

5.4.3 刀具和工件热变形对加工精度影响

◆ 板类工件单面加工时的热变形(图5-20)

1.1 2000 2 3 X 8 S 8 600 0.022 ( mm)

φ

L2 t

图5-20 平面加工热变形

27

此值已大于精密导轨平直度要求

5.4.4 减小热变形对加工精度影响的措施

减少热源发热和隔离热源

减少切削热和磨削热,粗、 精加工分开。 充分冷却和强制冷却。 隔离热源。

Hλ λ RZ RZ

a)波度

b)表面粗糙度

图5-26 零件加工表面的粗糙度与波度

32

5.5.2 表面质量对零件使用性能的影响

对耐磨性影响

表面粗糙度值↓→耐磨性↑,但有一定限度(图5-27); 纹理形式与方向:圆弧状、凹坑状较好; 适当硬化可提高耐磨性。

初始磨损量

对耐疲劳性影响

表面粗糙度值↓ → 耐疲劳性↑; 适当硬化可提高耐疲劳性。

毛坯制造和热处理产生的 残余应力(图5-15); 冷校直带来的残余应力( 图5-16); 切削加工带来的残余应力。

图5-15 铸件残余应力引起变形

减小残余应力措施

设计合理零件结构; 粗、精加工分开; 避免冷校直; 时效处理。

压

拉 加载

拉

拉

压

压

卸载

20

图5-16 冷校直引起的残余应力

热平衡—单位时间内,系统传入的热量与传出的热量相 等,系统各部分温度保持在一相对稳定的数值上; 温度场与热平衡研究—目前以实验研究为主。

典型表面加工方法ppt课件

内圆加工方案四

拉削类

Ra25-12.5 IT 12-11

钻孔

粗车 粗镗

粗拉

Ra1.6-0.8 IT 8-7

Ra25-12.5

IT 12-11 调质

精拉

Ra0.8-0.4 IT 7-6

应用:大批量生产的、除淬硬钢以外的、结构适宜拉削的孔

内圆加工方案五

特种加工

Ra3.2-0.4

电火花穿孔

Ra1.6—0.1

4.材料热处理要求决定加工方案

5.生产批量决定加工方案

生产类型

单件生产

批量 生产

小批 中批 大批

大量生产

零件的年产量(生产纲领)(件)

重型零件 中型零件 轻型零件

<5

<10

<100

5~100

10~200

100~500

100~300 200~500 500~5000

300~1000 500~5000 5000~50000

典型表面的加工方法

表面加工方案的选择原则 常见表面的加工方案

外圆、孔、平面

典型成形面-齿轮

加工方法 加工方案

一、表面加工方案的选择原则

1.零件/型面类型(结构形状和尺寸)

外圆、内圆、平面、特殊表面(齿轮) 回转体、非回转体

2.加工精度(IT、Ra)

粗糙、中等、精度较高、精密、超精密

Ra0.2-0.1 IT5

Ra0.8-0.2 IT5

超精 Ra0.1-0.05 加工 IT5

砂带 Ra0.4-0.1 磨削 IT6-5

应用: 1. 除有色金属零件的外圆; 2. 零件结构适宜磨削的外圆;特别适合淬火处理的外圆

外圆加工方案三