乙醇水溶液加热器的设计

乙醇和水的精馏塔设计

乙醇和水的精馏塔设计精馏是一种分离液体混合物中组分的常用方法,可通过蒸馏分离甲醇和水的混合物。

对于乙醇和水的精馏塔设计,需要考虑一系列参数和流程,包括进料组成、操作压力、图形塔塔板、冷凝器设计、降低能量消耗等。

以下是一个基本的乙醇和水的精馏塔设计方案。

1.塔板设计在乙醇和水的精馏塔设计中,决定了塔板数的重要参数是所需的乙醇纯度。

一般来说,纯度要求越高,所需的塔板数就越多。

可使用的常用塔板设计方法有McCabe-Thiele方法和Ponchon-Savarit方法。

2.冷凝器设计冷凝器用于冷凝乙醇蒸汽,使其凝结成液体后下降到下部分的收集器中。

冷凝器设计需要考虑的重要参数包括进料温度、出料温度、乙醇和水的蒸汽压力和流量等。

一般来说,选择多管冷凝器比单管冷凝器更适合于高效的冷凝过程。

3.降低能量消耗乙醇和水的精馏过程中,能量消耗是一个重要的考虑因素。

为了降低能量消耗,可以引入热回收系统,如热交换器,将高温的废气中的热能回收使用。

此外,也可以考虑采用较低的操作压力,通过降低汽化温度来减少所需的加热能量。

4.控制塔板温度在乙醇和水的精馏塔设计中,控制各个塔板的温度非常重要,以确保塔板能够正常工作。

一种常见的温度控制方法是在塔板上设置温度传感器,并通过自动化控制系统调节冷凝器的冷却剂流量来控制塔板温度。

5.回流比的选择回流比是决定乙醇和水精馏塔效率的重要因素。

回流比的选择应根据塔板的数量、损失和乙醇纯度等因素来合理决定。

一般来说,较高的回流比可以提高纯度,但同时也会增加能源消耗。

6.热平衡以上是一个基本的乙醇和水的精馏塔设计方案。

根据实际情况和具体需求,还需要根据实际的进料组成、产量、纯度和环境要求等因素进行调整。

乙醇—水混合液的精馏装置设计

目录摘要 (3)Abstract (4)第一章概述 (5)1.1精馏操作对塔设备的要求 (5)1.2板式塔类型 (6)第二章设计方案的确定 (7)2.1操作条件的确定 (7)2.1.1操作温度 (7)2.1.2 进料状态 (7)2.1.3加热方式 (7)2.1.4冷却装置 (8)2.2确定设计方案的原则 (8)2.2.1满足工艺和操作的要求 (8)2.2.2满足经济上的要求 (8)2.2.3保证安全生产 (9)第三章塔的工艺尺寸得计算 (10)3.1精馏塔的物料衡算 (10)3.2塔板数的确定 (10)3.2.1相对挥发度 (10)3.2.2最小回流比及操作回流比计算: (11)3.2.3图解法求理论塔板数: (12)3.3 精馏塔有关物性数据的计算 (13)3.3.1操作温度计算 (13)3.3.2 液体平均黏度和实际塔板数计算 (13)3.3.3平均摩尔质量计算 (14)3.3.4平均密度计算 (15)3.3.5液体平均表面张力计算 (16)3.4 精馏塔的塔体工艺尺寸设计 (17)3.4.1塔径的计算 (17)3.4.2精馏塔有效高度的计算; (19)第4章塔板工艺尺寸的计算 (20)4.1溢流装置计算 (20)4.1.1 堰长 (20)4.1.2溢流堰高度 (20)4.1.3弓形降液管宽度和截面积 (20)4.1.4 降液管底隙高度 (21)4.1.5塔板的分块 (21)4..2塔板设计 (22)4.2.1鼓泡区面积的计算 (22)4.2.2阀孔计算及其排列 (22)4.3塔板的流体力学性能的验算 (23)4.3.1精馏段 (23)4.3.2提馏段 (25)4.4塔板的负荷性能图 (26)4.4.1精馏段 (26)4.4.2提馏段 (28)第5章板式塔的结构 (31)5.1塔体结构 (31)5.1.1筒体 (31)5.1.2封头 (31)5.1.3塔顶空间 (31)5.1.4塔底空间 (31)5.1.5人孔 (31)5.1.6裙座 (32)5.1.7塔高 (32)5.2塔板结构 (32)第6章精馏装置的附属设备 (33)6.1回流冷凝器 (33)6.2原料预热器 (33)6.3原料泵 (34)6.4再沸器 (35)第7章接管尺寸的确定 (36)7.1蒸汽接管 (36)7.1.1塔顶蒸汽出料管 (36)7.2液流管 (36)7.2.1进料管 (36)7.2.2回流管 (36)7.2.3塔釜出料管 (37)第八章设计结果汇总 (38)设计小结与体会 (40)参考文献 (41)摘要设计一座连续浮阀塔,通过对原料,产品的要求和物性参数的确定及对主要尺寸的计算,工艺设计和附属设备结果选型设计,完成对乙醇-水精馏工艺流程和主题设备设计。

化工原理课程设计——乙醇跟水精馏

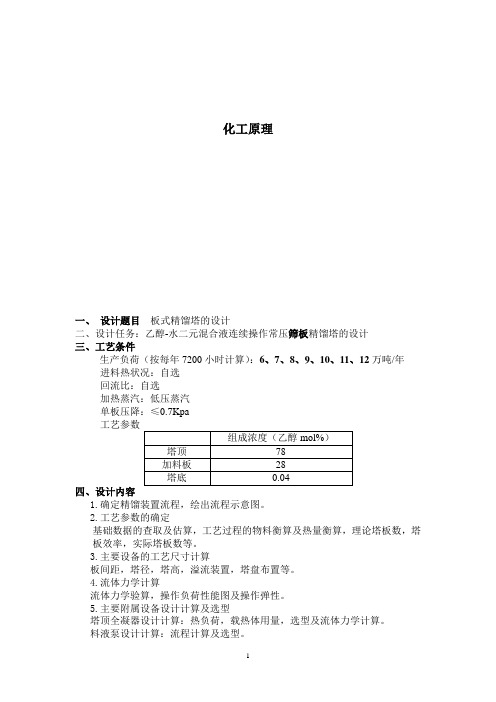

化工原理一、设计题目板式精馏塔的设计二、设计任务:乙醇-水二元混合液连续操作常压筛板精馏塔的设计三、工艺条件生产负荷(按每年7200小时计算):6、7、8、9、10、11、12万吨/年进料热状况:自选回流比:自选加热蒸汽:低压蒸汽单板压降:≤0.7Kpa工艺参数组成浓度(乙醇mol%)塔顶78加料板28塔底0.04四、设计内容1.确定精馏装置流程,绘出流程示意图。

2.工艺参数的确定基础数据的查取及估算,工艺过程的物料衡算及热量衡算,理论塔板数,塔板效率,实际塔板数等。

3.主要设备的工艺尺寸计算板间距,塔径,塔高,溢流装置,塔盘布置等。

4.流体力学计算流体力学验算,操作负荷性能图及操作弹性。

5.主要附属设备设计计算及选型塔顶全凝器设计计算:热负荷,载热体用量,选型及流体力学计算。

料液泵设计计算:流程计算及选型。

管径计算。

五、设计结果总汇六、主要符号说明七、参考文献八、图纸要求1、工艺流程图一张(A2 图纸)2、主要设备工艺条件图(A2图纸)目录前言 (4)1概述 (5)1.1 设计目的 (5)1.2 塔设备简介 (6)2设计说明书 (7)2.1 流程简介 (7)2.2 工艺参数选择 (8)3 工艺计算 (10)3.1物料衡算 (10)3.2理论塔板数的计算 (10)3.2.1 查找各体系的汽液相平衡数据 (10)如表3-1 (10)3.2.2 q线方程 (9)3.2.3 平衡线 (11)3.2.4 回流比 (12)3.2.5 操作线方程 (12)3.2.6 理论板数的计算 (13)3.3 实际塔板数的计算 (13)3.3.1全塔效率ET (13)3.3.2 实际板数NE (14)4塔的结构计算 (15)4.1混合组分的平均物性参数的计算 (15)4.1.1平均分子量的计算 (15)4.1.2 平均密度的计算 (16)4.2塔高的计算 (17)4.3塔径的计算 (17)4.3.1 初步计算塔径 (18)4.3.2 塔径的圆整 (19)4.4塔板结构参数的确定 (19)4.4.1溢流装置的设计 (19)4.4.2塔盘布置(如图4-4) (19)4.4.3 筛孔数及排列并计算开孔率 (20)4.4.4 筛口气速和筛孔数的计算 (21)5 精馏塔的流体力学性能验算 (22)5.1 分别核算精馏段、提留段是否能通过流体力学验算 (22)5.1.1液沫夹带校核 (22)5.2.2塔板阻力校核 (23)5.2.3溢流液泛条件的校核 (25)5.2.4 液体在降液管内停留时间的校核 (25)5.2.5 漏液限校核 (25)5.2 分别作精馏段、提留段负荷性能图 (26)5.3 塔结构数据汇总 (28)6 塔的总体结构 (30)7 辅助设备的选择 (31)7.1塔顶冷凝器的选择 (31)7.2塔底再沸器的选择 (31)7.3管道设计与选择 (33)7.4 泵的选型 (34)7.5 辅助设备总汇................................................................................................................ .. 34前言化工生产中所处理的原料中间产品几乎都是由若干组分组成的混合物,其中大部分是均相混合物。

化工原理课程设计乙醇—水板式精馏塔设计

摘要本设计采用板式精馏塔(浮阀塔)分离乙醇—水溶液,年处理量10620吨,进料组成(质量分数)35.4%,塔顶产品组成92.5%,塔底产品组成0.05%。

首先找出乙醇—水溶液的气液平衡数据,然后利用Excel作图,求出最小回流比为3.23,,再建立总费用和最小回流比之间的关系,求出实际回流比为6.46,逐板计算确定理论板数,利用塔板效率求出实际板数,然后对塔和塔板的工艺尺寸进行计算,计算圆整得塔径D T=1.2m,塔高H=30.2m。

进而对塔的流体力学性能进行验算,利用塔设备的强度要求确定塔体壁厚,再利用产量和分离要求确定塔的附属设备及其尺寸,使之符合要求。

关键词:浮阀塔;回流比;实际板数;工艺尺寸AbstractThe design use the float valve tower distilling and separating the ethanol-water solution, the handing capacity is 10620 tons ,the feed composition (wt%) is 35.4%, the composition of top product is 92.5% and the bottom is 0.05%.At first , we find some necessary date and then use “Excel” to make a drawing and obtain our minimum reflux ratio. Next , we establish the pattern between the reflux ratio and the total cost to select our optional reflux ratio .The reflux ratio is 6.46, and the theoretical and practical plate number of our tower is 13 and 26. We also calculated the size of the tower and the plate and we obtain that the diameter of the tower is 1.2 meters, the height of the tower is 30.2 meters. After the liquid mechanic calculation of the tower, it is suitable to the capable of this floating valve tower. By calculating the intensity of the tower , we can get the thickness of the tower ,then use the production and separation requirements to determine the size of the ancillary equipments of the tower.Keywords: ethanol-water solution; float valves; optional reflux ratio; liquid mechanic calculation; technology dimension目录目录 (1)引言 (3)第1章设计条件与任务 (4)1.1设计条件 (4)1.2设计任务 (4)第2章设计方案的确定 (4)2.1操作条件的确定 (4)2.1.1 装置流程的确定 (5)2.1.2操作压力 (5)2.1.3进料状态 (5)2.1.4加热方式 (5)2.1.5冷却剂与出口温度 (6)2.1.6回流比的选择 (6)2.1.7热能的利用 (6)2.2确定设计方案的原则 (7)2.2.1满足工艺和操作的要求 (7)2.2.2满足经济上的要求 (7)2.2.3保证安全生产 (7)2.3 工艺流程 (8)3.1全塔物料衡算 (9)3.1.1原料液、塔顶及塔底产品的摩尔分数 (9)3.1.2原料液、塔顶及塔底产品的平均摩尔质量 (9)3.1.3原料液的进料流量 (9)3.1.4物料衡算 (9)3.2实际回流比及操作线方程 (10)3.2.1最小回流比及实际回流比确定 (10)3.2.2操作线方程 (11)3.2.3汽、液相热负荷计算 (11)3.3理论塔板数确定 (12)3.4实际塔板数确定 (13)3.5精馏塔的工艺条件及有关物性数据计算 (15)3.5.1操作压力计算 (15)3.5.2操作温度计算 (15)3.5.3平均摩尔质量计算 (15)3.5.4平均密度计算 (16)3.5.5液体平均表面张力计算 (18)3.5.6液体平均黏度计算 (20)3.6精馏塔的塔体工艺尺寸计算 (20)3.6.1塔径计算 (20)3.6.2精馏塔有效高度计算 (22)第4章塔板工艺尺寸的计算 (23)4.1塔板工艺尺寸的计算 (23)4.1.1溢流装置计算 (23)4.1.2塔板设计............................................... 错误!未定义书签。

乙醇-水精馏塔设计

化工原理课程设计说明书(设计题目:乙醇-水精馏塔设计设计者:专业:化学工程与工艺学号:指导老师:"2006年6月19日化工原理课程设计任务设计题目:乙醇-水精馏塔设计)设计条件系统进料:25ºC处理量: 25,000吨/年进料浓度:28%乙醇(质量)处理要求:塔顶乙醇浓度≥ 94% (质量)塔底乙醇浓度≤ %(质量)塔顶压强:4kPa(表压)进料状态:泡点进料…回流比:冷却水温: 28ºC加热蒸汽: MPa(表压)设备形式:筛板塔年工作时: 7200小时年工作日: 300天(连续操作)塔顶冷凝器采用全凝器塔低再沸器为间接蒸汽加热;目录一、前言……………………………………………………………二、设计方案简介…………………………………………………三、|艺流程图及说四、工明…………………………………………...五、工艺计算及精馏塔设计1、工艺条件……………………………………………………………..2、汽液平衡数据………………………………………………………..3、物料衡算……………………………………………………………….4、实际塔板数确定………………………………………………………5、精馏塔内汽液负荷计算…………………………………………………6、工艺条件及物性数据计算………………………………………………7、}8、塔和塔板主要工艺尺寸计算…………………………………………9、塔板负荷性能图…………………………………………………………六、辅助设备设选型计算七、课程设计的其它问题………………………………………..八、选用符号说明………………………………………………九、参考文献…………………………………………………….十、结束语…………………………………………………………、前言#乙醇(C2H5OH),俗名酒精,是基本的工业原料之一,与酸碱并重,它作为再生能源犹为受人们的重视。

工业上常用发酵法(C6H10O5)n和乙烯水化法制取乙醇。

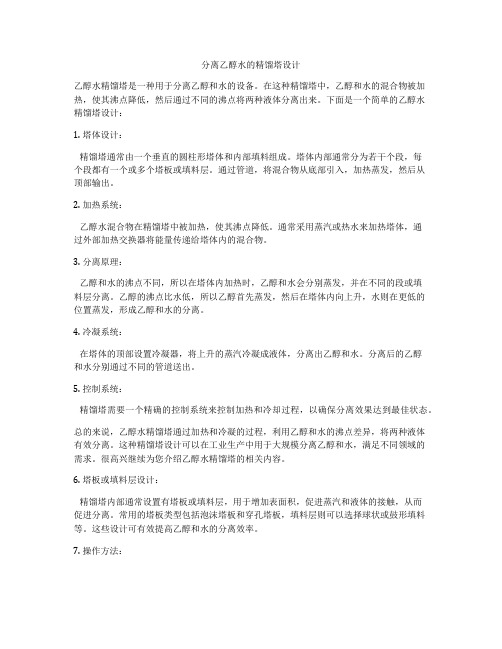

分离乙醇水的精馏塔设计

分离乙醇水的精馏塔设计乙醇水精馏塔是一种用于分离乙醇和水的设备。

在这种精馏塔中,乙醇和水的混合物被加热,使其沸点降低,然后通过不同的沸点将两种液体分离出来。

下面是一个简单的乙醇水精馏塔设计:1. 塔体设计:精馏塔通常由一个垂直的圆柱形塔体和内部填料组成。

塔体内部通常分为若干个段,每个段都有一个或多个塔板或填料层。

通过管道,将混合物从底部引入,加热蒸发,然后从顶部输出。

2. 加热系统:乙醇水混合物在精馏塔中被加热,使其沸点降低。

通常采用蒸汽或热水来加热塔体,通过外部加热交换器将能量传递给塔体内的混合物。

3. 分离原理:乙醇和水的沸点不同,所以在塔体内加热时,乙醇和水会分别蒸发,并在不同的段或填料层分离。

乙醇的沸点比水低,所以乙醇首先蒸发,然后在塔体内向上升,水则在更低的位置蒸发,形成乙醇和水的分离。

4. 冷凝系统:在塔体的顶部设置冷凝器,将上升的蒸汽冷凝成液体,分离出乙醇和水。

分离后的乙醇和水分别通过不同的管道送出。

5. 控制系统:精馏塔需要一个精确的控制系统来控制加热和冷却过程,以确保分离效果达到最佳状态。

总的来说,乙醇水精馏塔通过加热和冷凝的过程,利用乙醇和水的沸点差异,将两种液体有效分离。

这种精馏塔设计可以在工业生产中用于大规模分离乙醇和水,满足不同领域的需求。

很高兴继续为您介绍乙醇水精馏塔的相关内容。

6. 塔板或填料层设计:精馏塔内部通常设置有塔板或填料层,用于增加表面积,促进蒸汽和液体的接触,从而促进分离。

常用的塔板类型包括泡沫塔板和穿孔塔板,填料层则可以选择球状或鼓形填料等。

这些设计可有效提高乙醇和水的分离效率。

7. 操作方法:在精馏过程中,需要注意控制加热温度、冷却温度、流速等参数,以保证所得到的乙醇和水的纯度和分离效率。

为此,通常采用自动化控制系统,监测和调整各项参数,提高操作的稳定性和效率。

8. 安全措施:在乙醇水精馏过程中,需要注意防止乙醇的挥发和着火,避免发生危险。

因此,需要设置相应的通风排气系统,并且保证设备的密封性良好。

乙醇水溶液连续精馏塔课程设计报告书

目录绪论----------------------------------------------------------------------------------------------1第一章精馏原理及化工上的应用------------------------------------ 2第二章设计方案的确定及流程说明---------------------------------- -42.1塔型选择------------------------------------------------------------------------------42.2操作流程-----------------------------------------------------------------------------5第三章塔的工艺计算 (6)3.1整理有关数据 (6)3.2全塔物料衡算 (6)3.3最小回流比与操作回流比 (6)3.4理论塔板数的确定 (7)3.5全塔效率的估算与实际塔板数的求取 (8)第四章塔的工艺条件及物性计算 (10)4.1操作压强Pm (10)4.2温度tm (11)4.4平均密度 (12)4.5液体表面张力 (14)4.6平均粘度的计算 (15)4.7汽液相体积流率 (15)4.8塔径的计算 (16)4.9精馏塔高度的计算 (18)第五章塔板主要工艺尺寸的计算 (19)5.1 溢流装置 (19)5.2 塔板布置 (21)第六章塔板的流体力学验算 (23)6.1 气体通过塔板的压力降hp液柱 (23)6.2 液面落差 (345)6.3 液沫夹带(雾沫夹带) (345)6.4 漏液 (356)6.5 液泛 (26)第七章塔板负荷性能图 (388)7.1漏液线 (388)7.2液沫夹带线 (28)7.3液相负荷下限线 (29)7.4液相负荷上限线 (30)第八章各接管尺寸的确定及选型 (32)8.1进料管尺寸的计算及选型 (32)8.2釜液出口管尺寸的计算及选型 (32)8.3回流管尺寸的计算及选型 (32)8.4塔顶蒸汽出口径及选型 (33)第九章精馏塔的主要附属设备 (34)9.1冷凝器 (34)9.2预热器 (34)9.3再沸器 (35)设计小结 (36)参考文献 (36)绪论摘要:本设计是以乙醇――水物系为设计物系,以浮阀塔为精馏设备分离乙醇和水。

乙醇水-板式精馏塔-课程设计

1.引言1.1.精馏原理及其在化工生产上的应用实际生产中,在精馏柱及精馏塔中精馏时,上述部分气化和部分冷凝是同时进行的。

对理想液态混合物精馏时,最后得到的馏液(气相冷却而成)是沸点低的B物质,而残液是沸点高的A物质,精馏是多次简单蒸馏的组合。

精馏塔底部是加热区,温度最高;塔顶温度最低。

精馏结果,塔顶冷凝收集的是纯低沸点组分,纯高沸点组分则留在塔底。

1.2.精馏塔对塔设备的要求精馏设备所用的设备及其相互联系,总称为精馏装置,其核心为精馏塔。

常用的精馏塔有板式塔和填料塔两类,通称塔设备,和其他传质过程一样,精馏塔对塔设备的要求大致如下:①生产能力大:即单位塔截面大的气液相流率,不会产生液泛等不正常流动。

②效率高:气液两相在塔内保持充分的密切接触,具有较高的塔板效率或传质效率。

③流体阻力小:流体通过塔设备时阻力降小,可以节省动力费用,在减压操作是时,易于达到所要求的真空度。

④有一定的操作弹性:当气液相流率有一定波动时,两相均能维持正常的流动,而且不会使效率发生较大的变化。

⑤结构简单,造价低,安装检修方便。

⑥能满足某些工艺的特性:腐蚀性,热敏性,起泡性等。

1.3常用板式塔类型及本设计的选型常用板式塔类型有很多,如:筛板塔、泡罩塔、舌型塔、浮阀塔等。

由于浮阀塔有如下优点:①生产能力大,由于塔板上浮阀安排比较紧凑,其开孔面积大于泡罩塔板,生产能力比泡罩塔板大20%~40%,与筛板塔接近。

②操作弹性大,由于阀片可以自由升降以适应气量的变化,因此维持正常操作而允许的负荷波动范围比筛板塔,泡罩塔都大。

③塔板效率高,由于上升气体从水平方向吹入液层,故气液接触时间较长,而雾沫夹带量小,塔板效率高。

④气体压降及液面落差小,因气液流过浮阀塔板时阻力较小,使气体压降及液面落差比泡罩塔小。

⑤塔的造价较低,浮阀塔的造价是同等生产能力的泡罩塔的 50%~80%,但是比筛板塔高 20%~30。

而且近几十年来,人们对浮阀塔的研究越来越深入,生产经验越来越丰富,积累的设计数据比较完整,因此设计浮阀塔比较合适。

乙醇-水精馏塔的设计

目录第一章设计概述 ....................................................................................................................... 错误!未定义书签。

一、塔设备在化工生产中的作用与地位 ......................................................................... 错误!未定义书签。

二、塔设备的分类 (2)三、板式塔 (2)四、塔型选择 (3)五、操作压力 (3)六、加热方式 (4)七、回流比 (4)八、产品的纯度和回收率 (4)九、热能的利用 (4)十、操作流程 (5)第二章课程设计报告内容 (5)一、精馏流程的确定 (6)二、塔的物料衡算 (6)三、塔板数的确定 (7)四、塔的工艺条件及物性数据计算 (9)五、精馏段气液负荷计算 (13)六、塔和塔板主要工艺尺寸计算 (14)七、筛板的流体力学验算 (18)八、塔板负荷性能图 (21)九、筛板塔的工艺设计计算结果总表 (24)十、精馏塔的附属设备及接管尺寸 (25)第三章总结 (26)参考文献 (27)符号说明 (28).乙醇——水连续精馏塔的设计第一章设计概述一、塔设备在化工生产中的作用与地位塔设备是是化工、石油化工和炼油等生产中最重要的设备之一。

它可使气液或液液两相间进行紧密接触,达到相际传质及传热的目的。

可在塔设备中完成常见的单元操作有:精馏、吸收、解吸和萃取等。

此外,工业气体的冷却与回收、气体的湿法净制和干燥以及兼有气液两相传质和传热的增湿、减湿等。

在化工、石油化工、炼油厂中,塔设备的性能对于整个装置的产品质量和环境保护等各个方面都有重大影响。

塔设备的设计和研究受到化工炼油等行业的极大重视。

二、塔设备的分类塔设备经过长期的发展,形成了形式繁多的结构,以满足各方面的特殊需要,为研究和比较的方便,人们从不同的角度对塔设备进行分类,按操作压力分为加压塔、常压塔和减压塔;按单元操作分为精馏塔、吸收塔、解吸塔、萃取塔、反应塔和干燥塔;按形成相际界面的方式分为具有固定相界面的塔和流动过程中形成相界面的塔,长期以来,人们最长用的分类按塔的内件结构分为板式塔、填料塔两大类。

课程设计 乙醇-水溶液连续板式精馏塔设计(仅供参照)

资料参考 1 目录 摘 要 ................................................................................................................................................. 2 设计任务 ................................................................................................................................................. 3 第一章 设计概述 ................................................................................................................................... 4 1.1塔设备在化工生产中的作用与地位 ....................................................................................... 4

第二章 设计方案的确定及流程说明................................................................................................... 5 2.1 塔型选择 ................................................................................................................................. 5 2.2 操作流程 ................................................................................................................................. 5

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

≮ 技』

乙醇水溶液加热器的设计

朱清琦闫绍峰

(辽宁工业大学,辽宁锦州 121001)

本文在给定的设计条件下介绍了壳体直径、流体流速以及换热管相关等参数的计算。

羝器 巍奄 头

换热器是用于物料之间进行热量传递的过程设备。通过这种设备 使物料能达到指定的温度以满足工艺的要求。在大型化工及石油化工生 产过程中,换热器得到越来越广泛的应用。在工厂建设投资中,换热器 所占比例也有明显提高,成为最重要的单元设备之一。 1设计条件 夜I技术参数 工怍 力MPa 工绺滢庹 C 工作舟穗 乙醇水溶液流量kBlh 搀热萄织j 昔毪 竞程 i30 13O 魄和承燕气 2 i.-I'I 21换热管与壳程参数计算 21_1换热管参数计算 换热管内流速 选用由1 9mm×2mm较高级;令拔传热管(Q245),取管内流速 为Ui=2.5m/s。 单程传热管数为 Ns=一一qv 一_一3—6000/(360—0 x760 d u 0.785x0.015 ×2.5 一“一L{ =30 所需传热管总长度为:L N —14—x 1 —x3::--U 14m 丌CL U.U 取传热管长1=2.5m,则管程数NP= : :6,取六管程 传热管总跟数n=30×60=1 80 平均传热温差校正系数如下: P=丰 =需等 6 阽普= 按单壳程六管程结构查得巾 =0.97因为巾△=0.97>OB,故采用 单壳程。 - 本溺 择正方形排列,主要是考虑这种排列便于进行机械清洗。 取管, 巨Pt:1 25do=1.25x19=23.75mm取P =25ram 隔板中心到离其最近的一排传热管中, 巨离。 z —P; 一+6: +6:1 8.5mm,取z:1 9mm, 各程相邻管心距为38mm。 2.1_2壳程参数计算 壳体直径计算 采用六管程结构,则壳体直径 D=a(b一1、+21=25(15—1)+2×38=426mm 按卷制壳体的进级档取Di=500mm。 换热器管程及壳程的流动阻力,常常控制在一定允许范围内。若计 算结果超过允许值时,则应修改设计参数或重新选择其他规格大换热器。 2-2换热器壁厚设计计算 2.2.1壳程壁厚设计计算 由工艺设计给定的设计温度1 20 ̄12,设计压力P =0.3MPa,选碳 2014年7月(下) 钢钢板Q245卷制。材料1 20 ̄C时的许用应力【a]'=1 40Mpa,取焊缝系

数 =0.85,腐蚀裕度C2=1mm。则

厚度:6= p

1

o

fh

D

=

0.3 x500

2 P/ 【o】由一c x l斗u×u’o。卜.u’。 =063mm

对于Q245,钢板负偏差C =0.30mm

名义厚度.6 =6+C1+C2=O63+0.3+1=1.93mm

按照GB 1 50—1 998,可知浮头式换热器壳体的最小厚度为8mm

蔓:6 =6 一C1一C2--8—0.3—1=6.7mm

壳程水压试验压力l P ̄=1.25p _1-25×0.3x _0_4OMPa

斤选材料的屈服应力:a,=245MPa

水压试验应力校核:

。 : :

Q-4 !墨 Q± =15MPa

~ 26。 2×6

.

7

【0h≤O9a 由=O9×245×0.85=1798MPa

水压强度满足要求。

2_22管箱短节、封头厚度的计算

管箱短节厚度的计算

由工艺设计给定设计参数为:

设计温度5acC,设计压力P =3.85MPa,选用Q245钢板,取焊

缝系数 ̄o=0.85,腐蚀裕度C2=1 mm。

计算厚度:

6:— =一3 .85x500

2[

-777mn1

a

2x148x02,5-385 Ip— . ………

名义厚度:6 n=6+C,+C2=7.77+03+1=9.07ram

圆整取名义厚度:6 =1Omm

综合考虑结构,补强,焊接的需要,取6 n=1 Omm

8r厚度:6。=6 一C1一C2=10—0.3—1=87mm

封头厚度的计算:

壳体封头选用标准椭圆封头。

计算厚度:

6: D 曼:璺墨 墨QQ

2【olP一0.5 2 148xo85_0・5 385 =771mm

为了便于选材壳体封头厚度取与短节厚度相同6 =1Omm。

有效厚度:6。=6 一C1一C2=10-0.3—1_8.7mm

压力试验应力校核:

O T--

PT( +5

一

4 125x(500+875)

— 一一—— 一一

=

139.9MPa≤Q9 O。=0.9x0.85X245=1 79.8MP0

水压强度满足要求。

本次设计为浮头式换热器,该换热器结构紧凑、传热效率高、能

承受高温、高压且运行安全可靠。

2()()6

粥闭

;。