超薄金刚石切割片的研究及应用现状

CVD金刚石刀具的研究与应用

CVD金刚石刀具的研究与应用CVD金刚石(Chemical Vapor Deposition Diamond)是一种利用化学气相沉积技术合成的人工金刚石材料。

与天然金刚石相比,CVD金刚石具有独特的优势和广泛的应用领域。

本文将重点介绍CVD金刚石刀具的研究与应用。

CVD金刚石刀具具有极高的硬度、耐磨性和化学惰性。

这些特性使其在各种切削、磨削和打磨应用中具有优势。

其强大的切削能力可以在高速切削工况下实现高效率的加工。

与传统硬质合金和陶瓷刀具相比,CVD金刚石刀具的寿命更长,切削性能更稳定。

首先,CVD金刚石刀具在加工硬脆材料方面具有独特的应用优势。

硬脆材料如陶瓷、玻璃和石英等在传统切削方法下容易引起破碎和损伤。

而CVD金刚石刀具的高硬度和尖端设计可以降低加工过程中的切削力,减小材料的损伤风险。

此外,CVD金刚石刀具还可以实现微米级甚至纳米级的精确加工,适用于高精度的制造领域。

其次,CVD金刚石刀具在高温、高速加工领域具有广泛应用。

由于CVD金刚石的热导率高,热膨胀系数小,能够在高温工况下保持较好的切削性能。

因此,CVD金刚石刀具常用于高速铣削、高温磨削和高温腰切等加工领域。

其优秀的热稳定性使其可以在高温合金、陶瓷复合材料和石墨等高温材料的加工中发挥优势。

此外,CVD金刚石刀具还具有较高的化学惰性。

在加工工艺中,有些材料容易粘附在刀具表面,降低切削质量和效率。

而CVD金刚石刀具具有良好的抗粘附性,能够有效降低切削力,延长工具寿命。

CVD金刚石刀具的研究主要包括材料制备技术、切削工艺优化和刀具设计等方面。

材料制备技术包括CVD方法和热压合成等。

CVD方法是目前主流的CVD金刚石刀具制备技术,能够在大面积基底上均匀生长金刚石薄膜。

切削工艺优化包括切削参数的优化和切削液的选择等,通过合理的工艺参数和润滑措施,可以更好地发挥CVD金刚石刀具的性能。

刀具设计方面,可以通过改变刀具几何形状和刀具涂层结构等,进一步提高刀具的性能。

金刚石复合片PCD的性能检测及发展趋势

金刚石复合片PCD的性能检测及发展趋势金刚石复合片PCD(Polycrystalline Diamond)是一种具有高硬度、高热导率和高耐磨性的合成材料,广泛用于高精度和高质量的切削加工领域。

本文将对金刚石复合片PCD的性能检测和发展趋势进行详细的阐述。

一、性能检测2.密度检测:金刚石复合片PCD具有较高的密度,通常在3.5g/cm³以上。

可以通过称重法或者浸水法对其密度进行测定。

3.抗弯强度检测:金刚石复合片PCD的抗弯强度也是一个重要的性能指标。

可以通过三点或四点弯曲测试机对其抗弯强度进行测量。

4.磨损性能检测:金刚石复合片PCD在切削加工过程中主要面临的问题就是磨损。

可以通过模拟实际工件切削测试或者磨损试验机对其磨损性能进行评估。

5.热导率检测:金刚石复合片PCD的热导率非常高,可以达到2000W/(m·K)以上。

可以通过热导率测定仪对其热导率进行测试。

二、发展趋势1.材料改性:目前,金刚石复合片PCD的研究主要集中在提高其抗磨性能和切削性能。

通过掺杂、纳米颗粒增强等方法对其材料进行改性,以提高其综合性能。

2.研磨技术改进:金刚石复合片PCD的制备过程中,研磨技术是一个关键环节。

随着研磨技术的不断发展,可以实现对金刚石复合片PCD的精确控制,从而使其性能更加稳定、优化。

3.复合材料结构优化:金刚石复合片PCD一般由金刚石微粒和金属基体组成,目前,研究人员正在探索更合理的复合材料结构,以提高其整体性能。

4.加工技术创新:随着切削加工领域的不断发展,对金刚石复合片PCD的要求也越来越高。

因此,需要不断创新加工工艺,以适应更多、更复杂的切削应用。

5.应用领域的拓展:金刚石复合片PCD目前主要应用于汽车、航空航天等高精度加工领域,但随着技术的不断进步,其应用领域还将不断拓展,如医疗器械、电子设备等领域。

总之,金刚石复合片PCD是一种具有广泛应用前景的合成材料,虽然其性能已经相对成熟,但在材料改性、精细加工等方面仍有进一步的提高空间。

2023年人造金刚石行业市场分析现状

2023年人造金刚石行业市场分析现状人造金刚石市场是全球性的市场,目前正经历着快速增长。

人造金刚石具有优异的性能和广泛的应用领域,因此受到了各个行业的青睐。

以下是对人造金刚石行业市场现状的分析。

首先,人造金刚石行业市场规模不断扩大。

人造金刚石的市场规模越来越大,这主要归功于其广泛的应用领域。

人造金刚石可以用于磨削、切割、打磨等工具,用于制造电子产品和光学元件,还可以用于制造磨料和磨具。

随着各个行业的发展和需求的增加,人造金刚石的市场需求不断增加,市场规模也在不断扩大。

其次,人造金刚石行业技术不断创新。

人造金刚石的制造技术在不断改进和创新,使得人造金刚石的质量和性能得到了大幅提升。

目前,人造金刚石的制造技术已经可以生产出高质量、高度均匀的人造金刚石,其性能可以媲美天然金刚石甚至更好。

这使得人造金刚石在各个领域的应用更加广泛。

第三,人造金刚石行业竞争日益激烈。

由于人造金刚石行业市场前景广阔,吸引了越来越多的企业加入到这个行业中来。

因此,人造金刚石行业市场竞争非常激烈。

各个企业通过不断提高产品质量、开发新产品以及提供优质的售后服务来争夺市场份额。

这种竞争使得人造金刚石的价格相对较低,进一步推动了市场的发展。

第四,人造金刚石行业应用领域不断扩展。

人造金刚石的优异性能使得它在各个领域都有广泛的应用。

它可以用于制造工具和磨具,用于石油、煤炭、冶金等行业的磨削和切割。

此外,人造金刚石还可以用于制造光学元件、电子器件等高科技产品。

随着科技的不断发展,人造金刚石的应用领域还将继续扩展。

综上所述,人造金刚石行业市场正处于快速增长阶段。

市场规模不断扩大,技术不断创新,竞争日益激烈,应用领域不断扩展。

在未来,人造金刚石行业市场有望继续保持良好的发展态势。

随着各行业的需求不断增加,人造金刚石的市场规模将进一步扩大,市场竞争也将更加激烈。

人造金刚石企业应积极创新技术、提高产品质量,不断开拓新的应用领域,以在激烈的市场竞争中占据一席之地。

石材锯切机理与金刚石工具磨损机理的研究现状

石材锯切机理与金刚石工具磨损机理的研究现状1 引言硬脆材料是指具有高硬度、高脆性的材料,通常为非导电体或半导体,如各种石材、玻璃、硅晶体、石英晶体、硬质合金、陶瓷等。

随着科学技术和现代工业的发展,硬脆材料的应用领域日益扩展,硬脆材料加工技术也不断发展。

在各种硬脆材料加工方法中,切割加工占有重要地位。

例如,在建筑装饰板材和岩石材质精密零部件的加工中,锯切加工是机械加工的第一道工序,锯切加工成本占整个加工成本的50%以上。

目前,石材等硬脆材料的切割加工主要采用各种金刚石切割工具。

由于金刚石是自然界已知的最硬物质,其优异性能决定其在石材等硬脆材料切割加工领域具有广阔的发展前景。

应用金刚石工具锯切硬脆材料的加工方式主要有:圆锯片切割、金刚石带锯切割、金刚石框架锯切割、金刚石串珠锯切割等。

尽管每种方法各有其不同特点和应用范围,但其切割机理和金刚石磨损机理都大致相同。

由于岩石切割是金刚石切割工具最主要的用途,因此,深入研究石材锯切机理和金刚石切割工具的磨损机理对于金刚石切割工具的合理制造与正确使用具有重要意义。

长期以来,国内外专家学者对金刚石工具锯切花岗岩的加工机理、金刚石工具的磨损机理以及锯切加工过程中的锯切力作了大量试验和研究,取得了令人瞩目的成果,对岩石锯切加工以及金刚石工具的研究开发起到了积极的理论指导作用。

2 金刚石切割石材锯切机理的研究金刚石磨料通常通过烧结或电镀的方式制成切割工具。

金刚石工具的切割过程类似于磨削加工,但由于受材质影响,岩石、陶瓷等硬脆材料的加工机理与金属加工机理不同,且加工过程更为复杂。

由于金刚石切割工具最早应用于石材切割,因此对金刚石切割石材的机理研究较多。

国内外学者对金刚石工具锯切花岗岩的加工机理进行了长期研究:从早期应用岩石在压头侵入下的断裂理论、单颗粒金刚石划伤表面形貌观察法逐渐发展到综合应用偏光显微镜和扫描电镜观察岩石加工表面形貌以及裂纹的产生和扩展规律、用声发射信号评价岩石的切削状态等。

金刚石超薄切割片制造方法研究

2 试 验研 究 的关键点

() 2 防止 电沉积材料与基片强力结台 , 便于镀层

的剥离

经过多类 试验 , 果表 明 , 结 以奥 氏体不锈钢 的磷 酸盐 化学转化 膜 为最好 。 322 制备 ..

磷酸盐化学转化膜配方为 (/ )草酸 5 磷酸 gL : , () 1确定使用的金刚石参数 ; () 2 制备一种特殊的化学 转化膜;

径 5 m 高品级 微单 晶。选 购 的金刚 石 采用 溶液沉

收 稿 1 :0 1 0—2 3期 20 —1 3

采用单板机 厚度控 制仪 精确控 制产 品厚度 为

作者简介 : 郭铁峰(9 2 ) 男( 16 一 . 汉族)辽宁 昌图^ . , 吉林 太学应用拄术学院超硬材料研 究所所长 . 副敷投 、 蚵上程 专娅 . 士在读 , 博 从事超 硬材料应用的科研 、 生产 与教学工作 吉林 省长春市南岭大街 2 号 .O 3 )6 10 , o e n @ ̄h 2 (4 I8 27 1g ff g n e u呻m

nvri .C a gh nJ i 1 0 2 , hn ) ie t s y h n c u il 3 0 2 C ia l a

Ab ta t sr c :Th r p r t n o h mi lc m,ri g me r n n h n fc u i g me h d o y e — hn da n u e p e aa i fac e c o e t mb a ea d t e ma u a t r t o fh p r t i imo d c t o a n n

() 4 刀体表面光滑, 不结瘤 ;

( ) 须使 刀片具 有足够 的强 度和 韧性 , 在 5必 保证

金刚线切割太阳能薄片实验总结

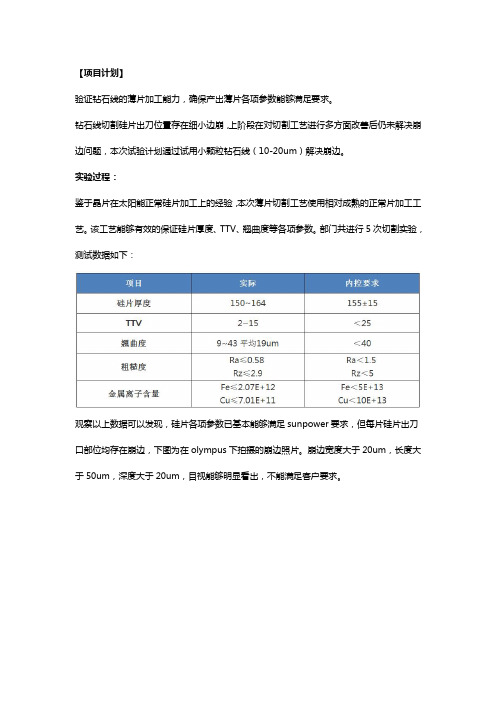

【项目计划】验证钻石线的薄片加工能力,确保产出薄片各项参数能够满足要求。

钻石线切割硅片出刀位置存在细小边崩,上阶段在对切割工艺进行多方面改善后仍未解决崩边问题,本次试验计划通过试用小颗粒钻石线(10-20um)解决崩边。

实验过程:鉴于晶片在太阳能正常硅片加工上的经验,本次薄片切割工艺使用相对成熟的正常片加工工艺。

该工艺能够有效的保证硅片厚度、TTV、翘曲度等各项参数。

部门共进行5次切割实验,测试数据如下:观察以上数据可以发现,硅片各项参数已基本能够满足sunpower要求,但每片硅片出刀口部位均存在崩边,下图为在olympus下拍摄的崩边照片。

崩边宽度大于20um,长度大于50um,深度大于20um,目视能够明显看出,不能满足客户要求。

崩边产生原因分析:由于硅片较薄,单晶切割至出刀口位置时,硅片抖动幅度较大,造成出刀口损伤。

钻石线切割时存在线弓,线运行时发生横向摆动,损伤硅棒。

切割至末尾时,单晶受线弓应力。

钻石线切割能力强,应力瞬间释放造成硅片损伤。

由于粘接胶的硬度小于单晶,从微观上看,钻石线在切割至粘接胶时,线弓瞬间降低,导致硅片该点被金刚石颗粒挂伤,造成崩边。

方案实施情况:效果分析:降低流量:钻石线工艺要求流量较大,但过大的流量冲击在硅片上导致硅片震动幅度加大。

降低流量可有效的减少震动,改善效果比较明显,但未能解决崩边。

降低线速度:降低出刀位置线运行速度,线切割能力下降,导致线弓增大。

另外,线运行速度与线的横向摆幅之间并非简单的正比关系,降低线速不一定能够减少摆动。

降低工作台下降速度:降低下降速度后,线弯曲度降低了约0.5mm左右,降幅15%。

线弓改善比较明显,但对崩边的改善效果并不明显。

斜向切割:观察前几刀切割情况发现,硅片入线、出线端很少出线崩边,斜切方式能够使进线面积最大化。

但本次实验完成后发现约有20%的硅片出刀圆弧面存在严重角崩,可能为线弓瞬间降低将硅片圆弧角挂伤。

并且粘接面仍然存在少量崩边,崩边问题未能解决。

CVD金刚石刀具在机械加工中的应用及其前景

CVD金刚石刀具在机械加工中的应用及其前景金刚石材料被誉为21世纪的材料,在这个超精密加工的时代。

金刚石工具在有色金属和耐磨材料的加工应用中,有杰出的适应性。

在使用金刚石工具时,用户可以有两种选择:一种是聚晶金刚石(PCD),另一种是较新的化学气相沉积(CVD)金刚石。

一、金刚石家族的新成员化学气相沉积(CVD)金刚石,是一种高抗磨性的纯金刚石材料,不含粘接剂。

金刚石沉积分为两种形式:一种是厚膜金刚石,沉积成整体的、单独的薄片,然后切割成所需尺寸;另一种是薄膜金刚石,沉积在硬质合金刀片或回转式刀具上。

迄今为止,CVD金刚石最有前景的用途是加工石墨。

但NortonDiamondFilm公司却正在出售各种用途的CVD金刚石用于加工有色金属、塑料和复合材料。

Norton公司的应用技术经理认为,CVD金刚石几乎适用于全部有色金属。

在高硅铝合金的断续切削以及预烧结硬质合金、黄铜、紫铜和碳纤维材料的加工中,正在取得良好的结果。

Norton公司还信任:CVD金刚石在加工很宽范围的铝合金材料(包括6061及其他)时,能够和PCD旗鼓相当。

Norton公司应用技术经理还认为,CVD金刚石和PCD相比,重要优点在切削刃的品质。

虽然CVD也是聚晶,但它不含钴粘结剂,是纯金刚石,所以切削刃是连续的。

这样就能采纳有较高的切削速度并获得较好的表面粗糙度,由于刀具不易变热。

他还坚信,积屑瘤对CVD金刚石不构成问题。

按Norton公司的资料,CVD金刚石的导热性比PCD高50%。

其原因是CVD刀片为整体金刚石,可以立刻把热量导出。

而PCD刀片的热传导要穿过钴—金刚石复合体,导热性就差一些。

CVD金刚石还具有较低的摩擦系数。

硬质合金和PCD都会粘结工件材料,CVD金刚石则不粘。

与此同时,低摩擦系数还使CVD金刚石刀具能承受较大的切削负荷,从而使切削更快速、更有效。

CVD金刚石在使用中呈现热稳定性和化学稳定性。

而PCD和硬质合金在这方面就受到含有金属成分粘结剂的影响。

国内外第四代金刚石半导体材料发展现状 -回复

国内外第四代金刚石半导体材料发展现状-回复题目:国内外第四代金刚石半导体材料发展现状引言:自从第一代金刚石半导体材料发现以来,金刚石研究在领域中取得了非凡的发展。

当前,第四代金刚石半导体材料已成为研究热点之一。

本文旨在回答国内外第四代金刚石半导体材料发展现状,从应用领域、制备方法和性能优化三个方面详细介绍。

一、第四代金刚石半导体材料的应用领域第四代金刚石半导体材料被广泛应用于各个领域。

例如,射频电子器件中,金刚石材料在高温高频、高功率条件下具有卓越的性能,使其成为无线通信领域的首选材料。

此外,金刚石材料在能源领域中表现出色,可应用于太阳能电池、燃料电池和氢能源技术等。

此外,金刚石半导体材料还可以应用于生物医学领域,如生物传感器、生物成像和药物输送等。

二、第四代金刚石半导体材料的制备方法1. 化学气相沉积法(CVD):CVD是制备金刚石薄膜的主要方法。

通过在高温高压下将金属气体与氢气混合,金属蒸气进而沉积在底片上,形成金刚石晶体。

2. 金刚石化学气相沉积法(DCD):DCD是一种优化的CVD方法,可以获得较高的晶体质量和较低的取向性。

其原理是在CVD过程中添加特定的杂质气体,以改善金刚石生长过程中的晶格匹配性。

3. 离子束沉积法(IBD):IBD利用离子束在底片上沉积金刚石结晶。

该方法可以获得高质量、高纯度和高晶体质量的金刚石薄膜。

4. 活性磁控溅射法(HFCVD):HFCVD是一种新的金刚石薄膜制备方法,具有高沉积速率、均匀性好和无宏观应力等优势。

三、第四代金刚石半导体材料的性能优化1. 缺陷控制:金刚石材料中的缺陷对其电学和光学性能有着重要影响。

研究人员通过缺陷工程方法,如掺杂和离子辐照等,有效控制和优化金刚石半导体材料的性能。

2. 晶格匹配性:金刚石晶体具有特殊的晶格结构,与其他常见半导体材料存在一定的晶格匹配问题。

通过调控生长过程中的温度、压力和速率等参数,可以改善金刚石与其他半导体材料之间的晶格匹配性,提高材料的应用性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第22卷笫6期 2010年12月

超 硬 材 料 工 程

SUPERHARD MATERIAL ENGINEERING V01.22

Dec.201O

1 前 超薄金刚石切割片的研究及应用现状① 唐营,何伟春 (河南工业大学材料科学与工程学院.河南郑州450007)

摘要:超薄金刚石切割片,由于具有超薄切割槽宽,切割断口平滑,废品率低,切割效率高等优点,已逐步 得到人们的重视。文章综述了近1O年来超薄金刚石切割片的主要制作方法的研究进展及应用现状,介绍 了超薄金刚石切割片的制备方法,包括电镀法和固化树脂法,其中电镀法以其设备简单、绿色环保、可循环 生产等优点成为最有可能大规模工业应用的制备方法,文章最后指出了其发展方向。 关键词:超薄;金刚石切割片;电镀;固化树脂 中图分类号:TQ164 文献标识码:A 文章编号:1673—1433(2010)O6一O034一O4

Research and application status of ultra-thin diamond cutting blade TANG Ying。HE Wei—chun (School of Materials Science and Engineering。Henan University of Technology-Zhengzhou 450007-China)

Abstract:The ultra-thin diamond cutting blade has been gradually recognized because of its advantages of narrow and smooth slit,low rej ection rate and high cutting efficiency.This paper reviews the progress and application status of main manufacturing methods of ultra- thin diamond cutting blade in the recent 1 0 years-which includes electroplating method and solidified resin method.The electroplating method with its simple equipment,envi~ ronmental protection and recycled production can be used for the large-scale industrial preparation.It also points out the development directions at last. Keywords:ultra-thin:diamond cutting blade;electroplating;solidified resin

口 太阳能作为一种取之不尽的清洁能源,它的开 发利用正引起人类的极大关注,商业化利用太阳能已 成为世界趋势。太阳能电池就是由此而诞生的太阳 能利用_T具。硅系的太阳能电池包括:单品硅电池、 多品硅薄膜电池等,其中单品硅大阳能电池转换效率 最高,光电转换率可以达到23 9,5,在现阶段的大规模 应用和T业牛产中I 据主导地位[】]。近年来,随着半 导体制造技术的不断成熟完善,硅片制造成本不断降 低,但是太阳能电池所用硅片的切割成本却一直居高 不下,要f 太阳能电池总制造成本的3O%以上[2]。 为了降低硅片加工期间发生崩边的可能性,提高材 料利用率,硅片的切割倾向于使用薄刀片。目前使用 的普通刀片可大致分为厚度15~lOOt ̄m的电镀刀片 和1Oo~5Oo m的树脂刀片两种[3]。在我国,目前牛 产电镀金刚石超薄切割片技术还不成熟,主要还处于

①收稿日期:2010—12—31 作者简介:作 简介:唐营(1988一),男,河 I:业大学材料学院研究生。

34 试验研究阶段 ,生产所需的超薄切割片主要依赖从 美国、德国和日本进口,因此,高精度金钢石切割工具 的研制技术是我国]二具及微电子行业迫切需要解决 的问题 卜 。 2金刚石超薄切割片研究现状 2.1固化树脂法 树脂法制造金刚石超薄切割片是一种可以得到 很好保型性的方法,一般采用热固性酚醛树脂作为结 合剂,它的做法是将金刚石磨粒与树脂混合,然后用 热压法烧结和热固化后进行研磨加工,这种工序需要 数小时,因此生产成本较高。随着技术的进步,热固 化树脂逐渐被光固化树脂所替代,光固化树脂主要由 基础聚合物(光交联性聚合物)、活性稀释剂(光聚合 性单体)、光引发剂以及添加剂组成。它和热固化树 脂最本质的区别在于其固化过程是吸收适当波长的 光而引起的化学反应过程,它从液体转变为固体是分 子量增加的结果,而不是溶剂挥发所造成的,故具有 快速固化、无污染、节省能源的优点[1。。,但制约因素 是其原材料价格较高。 运用光固化树脂法制造超薄金刚石切割片方面, 彭伟,谷泰弘等[】 利用光固化树脂作为结合剂研制 成功厚度为0.15mm的超薄型金刚石切割砂轮,并 完成了对单品硅片的切割试验。切割使用后的砂轮 形态为:53mm×40mm×0.15mm。对于实验制得 的试样进行了切割试验。通过实验数据分析,最终结 果 示,添加适量的SiO。能够提高切割片的综合性 能,且当所添加的微粒含量为48 时,切割片的切割 效果最好,切割断口较光滑。经分析得m,出现这种 现象的主要原冈与砂轮表面高密度分布的SiO 粒子 对沟槽表面的研磨作用。 2004年,姚春燕,彭伟等[】2]以快速原型制造技术 为基础,研究以光敏树脂作为结合剂的超薄金刚石 切割砂轮片的快速制造技术,并通过添加日本REV 品须(13,um×70,um)的方法,来提高金刚石切割片 结合剂的机械性能。单品硅片的努普硬度约为 K1000,而金刚石的努普硬度高达K7000E¨]。将金 刚石微粉和品须定量混入配制的光敏树脂中,搅拌均 匀,并抽真 脱泡,于室温下注入薄片切割砂轮模具, 经紫外线照射固化成型,成型后的超薄金刚石切割砂 轮片尺寸为:52mm×40mm×0.15mm。经过不同 配方的切割片切割试验证明:在光敏树脂切割片中添 加REV品须可以增强切割片的磨削性能,提高被切 割材料切割后的质量。 在切割片中单独添加SiO:或品须,对于切割片 性能的提高是有限的,且不能满足实际的需要,2004 年,李承福等[3]采用昭和高分子公司生产的环氧树脂 LC一2800作为结合剂,通过紫外光的照射来固化树 脂,从而制造出超薄切割片,并通过添加SiO:颗粒和 纤维作为填充剂来改善其硬度、强度和耐磨性。切割 片的制造方法为高速旋涂法,即首先将液态树脂滴在 衬底中央,然后让衬底高速旋转,使液态树脂在衬底 上扩散形成薄膜,并在上方10mm处用紫外光进行 照射来使固化树脂固化,从而制造出超薄切割片,试 制刀片的尺寸为54mm×40mm×0.05mm。通过不 同试样的切割对比实验证明,旋涂法可以用来制造超 薄金刚石切割片,而且添加粒状填充剂具有提高硬度 的效果,纤维状填充剂则有提高强度的强化效果,且 纤维中以碳纤维的性能较为优异。 2.2 电镀法 电镀法,就是利用电解的原理,在金属基体上沉 积一薄层其它金属或合金的过程,是利用电解作用使 金属或其它材料制件的表面附着一层金属膜的工 艺[1‘。。而微粒要通过电解过程进入复合镀层, Guglielmi认为微粒进入复合镀层主要是依靠两步吸 附机理:第一步是携带着离子与溶剂分子膜的微粒吸 附在电极表面上,称之为弱吸附,它与悬浮在镀液中 的微粒处于平衡。处于弱吸附状态的微粒,脱去它所 吸附的离子和溶剂化膜,与阴极表面直接接触形成不 可逆的电化学吸附,成为强吸附步骤。随后则是在金 属电沉积过程中将强吸附的微粒嵌入镀层[1引。 2000年华南理工大学的刘定福E16]介绍了一种利 用复合镀的方法,这是一种以镍钴合金镀层作为粘接 剂制造金刚石圆锯片的工艺,_T艺特点是在在锯片毛 坯的周边(切割刃部)每隔6~7mm用薄锯片沿直径 方向锯出9mm长的缝隙,使以后的金刚石颗粒和作 为结合剂的镀层具有类似机械镶嵌的作用,以进一步 加强复合镀层与基体的结台力,延长锯片的使用寿 命。布砂方式采用撒砂法,即用滴管吸取已经过亲水 化处理的金刚石微粒均匀地散布在朝上的那个沉积 面上,然后轻微振动锯片,使金刚石颗粒能稳定地与 基体接触。经过预镀、上砂、加厚镀、光亮镀 最终得 到良好的镀层。最终证明在制造金刚石_T具时,镍钴 35 合金是可以作为结合剂来得到良好镀层的。 2002年,郭铁峰,杨燕军[1 ]曾提出,首先利用磷 酸盐来制备化学转化膜,其配方为(g/L):草酸5,磷 酸15,草酸钠4,磷酸二钠1O,氯酸钠5;操作条件为: 温度20"C,时间5min。制备}n来的化学转化膜以奥 氏体不锈钢的效果最佳,它具有较好的导电性,能使 电沉积过程顺利进行,且防止电沉积材料与基片强力 结合,以便于镀层的剥离。 对于电化学沉积阶段,采用Ni~Co电镀液,镀 液配方为(g/L):硫酸镍220 240,硫酸钴15~3O, 硼酸25 ̄35,氯化钠1O~20,专利添加剂适量,金刚 石微粉5~1O。实验的操作条件为:电镀温度45℃~ 5O℃,pH值4.1~4.5,Dk=2A/dm ,气泵搅拌,间 歇时间10min。复合镀层采用加热方式从基体上剥 离,并在冷冲成型机上冲压成型 对于实验制成的成 品,经过切割单品硅对比实验表明,产品可以满足切 割要求,且成本下降1/3。 上海核工业第八研究所的周麟华、徐建红等L1。] 在2003年串请的专利中,详细叙述了制造超薄金刚 石切割片的制造方法。采用镍板作为阳极,不锈钢作 为阴极,电镀液是水合镍金属盐或水合镍金属盐与其 它水合金属盐的混合溶液中加入金刚石磨料、硼酸及 添加剂而得到,配方为(g/L):硫酸镍150~300,硫 酸钴3~2O,硼酸25~4O,氯化镍30~60,初级光亮 剂0.2~2,次级光亮剂0.2~2,润滑剂0.05~1。电 镀工艺参数为:Dk=2A/dm ,pH值4.1~4.5,温度 45℃~50℃,金刚石密度为5 ̄20g/1,时间可以控制 复合电镀层的厚度。将阴极和阳极放入电镀溶液中, 接通电源后,在电子的作用下,金刚石磨料与金属离 子在阴极基板上均匀共析,得到复合电镀层。将电镀 有复合层的阴极基板轻轻弯成弧形,复合电镀层就很 容易与阴极基板分离,最终得到分离后的金刚石与镍 钴复合镀层。经过三个小时的电镀,可以得到20p.m 的复合镀层。 基于不同的基体及复合镀层的剥离方法不同, 2009年,大连理-T大学的刘金龙[1妇在提高复合电沉 积金刚石切割片性能的试验研究一文中,详细介绍了 以铝合金为基体进行金刚石一镍复合镀层的制备,铝 合金基体在经过镀前处理后作为阴极放人镀槽内进 行金刚石金属共沉积,在得到需要厚度的镀层后取 在自制的电解槽内进行电解,用合适的电解液把 基体腐蚀掉来得到金刚石复合镀层。把得到的复合 36 镀层在硅片和玻璃上进行划痕与刀片磨损研究,切割 后刀片保持锋利,无翘曲等变形,性能达到要求。 何昌耀在[20]2009年申请的专利中介绍了一种以 镀膜塑料为基体来制作超薄金刚石切割片的方法。 他是选用镀膜塑料做阴极基板,表面用沉淀法预置一 层金刚石,放入用18 ~25 镍盐、1 ~2 钠盐、 1 ~3 钴以及2 ~4 酸溶液混合制成的电解液 中,以高纯镍板做阳极基板,温度为3O℃~4O℃,PH 值为4.2—4.6,通过电沉积在阴极基板的金刚石表 面沉积镍来固结金刚石,从而得到厚度为0.02~ lmm的电镀层。接着将附有电镀层的阴极基板放人 配置好的添加了2 乙醇的三氯甲烷溶解液中,将镀 膜塑料溶解掉,得到金刚石一镍复合镀层,通过后加 工制成所需规格尺寸的切割片。