高速立铣刀加工过程中温度场有限元分析

立铣刀三维建模及有限元分析

立铣刀三维建模及有限元分析龙岩学院毕业论文(设计)题目:立铣刀三维建模及有限元分析专业:机械设计制造及其自动化作者:欧阳巧云指导教师(职称):翁剑成讲师二0 一五年六月一日摘要本文以立铣刀的三维建模为基础,建立了一个适用于立铣刀铣削的立体模型,通过切削力指数经验公式研究影响主切削力因素,以此作为有限元研究基础。

应用有限元的分析软件,研究在不同条件铣削作用下(背吃刀量、每齿进给量、主轴转速、悬伸长度等)立铣刀的应力应变情况。

建立立铣刀真实三维模型,进行有限元分析得出结论表明,其他铣削条件保持不变时,背吃刀量越大,立铣刀的应力、应变、位移都同时增大,而且三者增长幅度和增长趋势几乎相同但幅度不同,增长倍数为四倍,;当每齿进给量增加时,立铣刀应力、应变、位移都同时增大,但是二者的增长幅度也是几乎相同但幅度不同,增长倍数为2.3倍;切削速度越大,立铣刀应力、应变、位移会越小,三者的增长趋势相同但是幅度不同,减小速度为0.78。

由此可得出结论,背吃刀量的变化对主切削力影响最大。

关键词:立铣刀主切削力背吃刀量进给量切削速度AbstractIn this article, it based on the 3 D modeling of end milling cutter that established a three-dimensional model is suitable for vertical milling cutter milling. By cutting force index empirical formula research the factors affecting the main cutting force, while it as a finite element research foundation. Bying Finite element analysis software that we researched stress strain of the vertical milling cutter under different conditions of milling, turning back, each tooth feeding, spindle speed, overhanging length, etc.Windmill real 3 D model is established, the finite element analysis conclusions show that other milling conditions remain unchanged, turning back. There is greater tvertical stress, strain and displacement of the milling cutter is increased at the same time.And the three growth and growth trend is almost the same but different. The growth in multiples of four times.The vertical milling cutter stress is growth, strain and displacement is increasing at the same time when each tooth feed increases. But, the increase is almost the same but different, multiple of 2.3 times.with the Cutting speed is increase , the stress strain and displacement will be smaller ,meanwhile, the trend of the same but different amplitude.The speed of decrease is 0.78. Thus come to the conclusion that the quantity of turning the biggest influence on the main cutting force.Keywords:Vertical milling cutter The main cutting force Turning back Cutting speed目录1 绪论 (3)2 立铣刀的三维建模 (4)2.1 立铣刀几何参数 (4)2.2 立铣刀建模 (4)3 立铣刀的有限元分析 (5)3.1 立铣刀模型材料属性的确定 (5)3.2立铣刀模型的网格划分 (5)3.3 铣刀条件约束 (6)3.4 铣刀有限元分析步骤 (7)3.4.1背吃刀量对立铣刀应力应变位移的影响 (8)3.4.2每齿进给量对立铣刀应力应变位移的影响 (9)3.4.3切削速度对立铣刀应力应变位移场的影响 (10)结论 (12)致谢语 (12)参考文献 (15)绪论立铣刀主要用于数控机床中立式铣床上加工阶台面、凹槽、沟槽,也能利用加工铣削精确一些成形表面。

基于有限元分析方法的高速电主轴温度场仿真

陈 红 蕾

( 兰州 工 业研 究 院 , 肃 兰 州 7 0 5 ) 甘 3 0 0

摘 要 : 高速切 削加 工是 先进 制造 技 术 的 主要 发 展 方 向之 一 , 高速 电主 轴作 为 高速 加 工 机床 的核 心 部件 , 由于其 主 电动 机 的散 热 条件 较差 , 承温升 比较 高 , 轴 由此 引起 的 热 变形 会 降低 机床 的加 工精 度 。 本

do a n i ic e ie i o t i ie ee e t, o v o e c un t m i s d s r tz d nt he fn t l m n s l e t a h i ,w h c c n m a S o an t e lm ie e tc ndu tviy e a— ih a ke U bt i h i t d h a o c i t qu ton A n i ol n he e tm pe at r il we c n o a n t e t m p r t r il i ti i a h e d. Fi ly, i . d v as vig t s e r u e fed, a bt i h e e a u e fe d d s rbuton m p t atwe n e na l w e h ve r a ie hef e a tt h l c rct an a e t m pe a ur i l d pu or a d t e s r o i pr e is t r a e lz d t or c s o t e e e t iiy m i xl e r t e fed an tf w r he m a u et m ov t he — m a t t ha a t rs i c or n t he r s ar h. lsa e c r c e i tc a c dig o t e e c . Ke r s: ih- pe d m o orz d s ndl Fi t l m e tm e hod, e p r t e fed y wo d H g s e t ie pi e, niee e n t T m e a ur il

基于有限元模拟的高速切削中切削热的研究_何振威

FORM 材料数据库及其它相关资料得到 , 从而可定量

地分析切削热的量化分配规律 。

3 有限元模拟

有限元模拟方法是研究金属切削工艺的有力工 具 。商业软件 DEFORM-2D 专注于模拟材料成形过 程 , 更特别提供切削模块用于模拟切削过程 。 采用 Lagrange 方法模拟大变形塑性成形 ;本身具有网格自 适应及重划分功能 ;在模拟前处理阶段提供材料数 据库 ;可以设置跟随刀具运动的网格密度窗口 。 在 后处理阶段提供成形力预测曲线(X , Y 方向分力); 更能提 供长度度量 工具 。 因 而可以 结合 DEFORM2D 模拟和前面介绍的 切削热和切削温度理论公式 研究高速切削中切削热在切屑 、工件和刀具方面的

c

) +θ0

k1 L1

式中 L 1 =Vs hD csc 4a1 =VhD ε4a1

a1 =k1 ρ1 c1

ε——— 切屑 剪应 变

(2)

k1 ———工件材料在(θs +θ0)2 时的导热系数

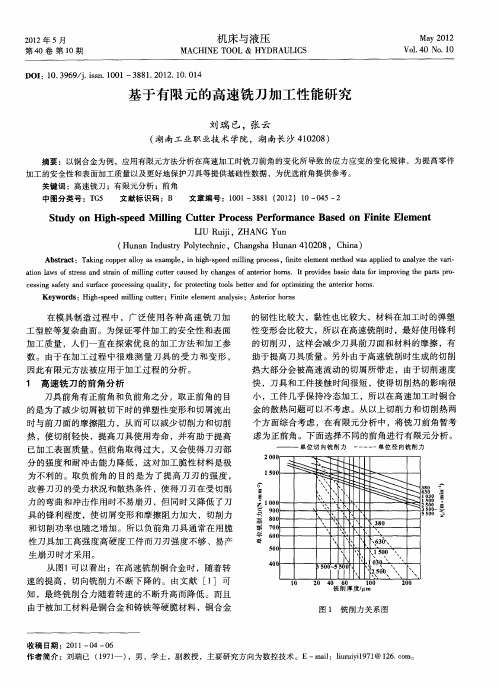

基于有限元的高速铣刀加工性能研究

机床 与液压

MACHI NE TO0L & HYDRAUL C I S

M a 01 v2 2

第4 0卷 第 1 0期

Vo. 0 No 0 14 .1

DOI 0 3 6 /.sn 1 0 :1 . 9 9 jis. 0 1—3 8 . 0 2 1 . 1 8 12 1. 00 4

a in l w f t s n tan o l n u tr c u e y c a g so ne ir h r s tp o i e a i aa fri r vn h at r — t a s o r s a d sri fmi ig c t a s d b h n e fa tro o n .I r vd sb s d t mp o i g te p r p o o se l e c o s c s i g s f t n u fc rc s i g q ai ,frp oe t g to sb t r a d f ro t zn h n e irh r s e sn aey a d s r e p o e s u l y o r tci o l et n o p i i g t e a tro o . a n t n e mi n Ke wo d :Hi h s e d mi i g c t r i i lme ta ay i ;An e irh r s y rs g - p e l n ut ;F n t e e n n lss l e e tr o o n

基 于 有 限 元 的高 速 铣 刀加 工 性 能研 究

刘瑞 已 ,张 云

( 南工业 职 业技 术 学院 ,湖 南长 沙 4 0 0 ) 湖 12 8

摘要 :以铜合金为例 ,应用有 限元 方法分析在高速加工时铣刀前角 的变化所导致 的应力应 变的变化规 律 ,为提高零 件 加工 的安全性 和表 面加工质量以及更好地保护刀具等提供基础 性数据 ,为优选前角提供参考 。

有限元分析在数控铣床热变形方面的研究

有限元分析在数控铣床热变形方面的研究Research of FEM in the analysis of thermal deformation on CNC machines摘要:在多种热源的作用下,数控铣床产生热变形,影响工件与刀具间的相对位移,造成加工误差,从而影响零件的加工精度,因此减小热误差对提高机床的加工精度至关重要。

控制机床热误差涉及到如何查找敏感点,然而找出机床敏感点是个非常棘手的问题。

本文在对数控铣床热边界条件进行分析的基础上,应用有限元分析软件ANSYS,对ZK7640数控铣床进行整机热特性分析,为机床敏感点的查找提供依据,对数控机床热误差进行了定量计算,并通过实验检测验证其正确性。

关键词:温度敏感点;热误差;有限元分析Abstract: Many kinds of the heat sources in a CNC milling machine produce thermal deformation. This deformation affects the relative displacement between the work-piece and the cutter, causes the manufacturing errors, and influences the machining accuracy of the part. Therefore, it is very important to reduce thermal deformation to improve the machining accuracy. Controlling the thermal error will be relative to the theory of temperature sensitive point, however, it is difficult to find the points by experiments. In this paper, thermal characteristics of ZK7640 CNC milling machine are simulated by analyzing the thermal boundary conditions and using the finite element (FEM) software ANSYS. Moreover, many experiments are done to test the analysis' validity.Key words: temperature sensitive point; thermal characteristics; FEM引言国内对数控机床热变形也进行了比较深入的研究,并获得了很多成果,特别是提出了热敏感点理论:机床表面有些点的温度变化将引起机床热误差的明显改变,只要这些点的温度不变,机床热误差也基本不变,这些点就是影响机床热误差的关键点,也就是机床热误差补偿中的温度测点及控制点。

机械工程中的温度场与应力场分析

机械工程中的温度场与应力场分析机械工程是一门应用学科,研究机械结构的设计、制造和维护等方面的知识。

而在机械工程中,温度场与应力场分析是非常重要的一部分,它们直接影响着机械结构的性能和寿命。

本文将介绍机械工程中的温度场与应力场分析,探讨其原理、应用以及相关技术。

一、温度场分析1. 温度场的定义与意义温度场是指在空间中不同位置的温度分布情况。

在机械工程中,温度场对于材料的热胀冷缩、热变形以及热应力等方面的影响非常重要。

通过对温度场的分析,可以确定机械结构在不同温度条件下的性能,进而进行合理的设计和优化。

2. 温度场分析的方法温度场分析可以通过数学建模和计算机仿真两种方法进行。

数学建模方法包括一些传统的热传导方程求解技术,如分析法、二维和三维有限元法等。

计算机仿真方法则是通过建立数学模型,并运用计算机软件进行数值计算,得到温度场的分布情况。

3. 温度场分析的应用温度场分析在机械工程中有着广泛的应用。

例如,在锻造、焊接、铸造等工艺过程中,温度场分析可以帮助工程师确定材料的热历史,预测材料的变形情况,从而指导工艺参数的选择。

此外,在机械结构的设计中,温度场分析可以帮助工程师确定合理的材料选择、结构改进,提升机械结构的耐高温性能。

二、应力场分析1. 应力场的定义与意义应力场是指在机械结构内部不同位置的应力状态。

应力是材料内部的力学性质,对于机械结构的强度、刚度、耐久性等方面具有重要影响。

通过对应力场的分析,可以确定机械结构在工作载荷下的应力分布情况,进而进行合理的设计和优化。

2. 应力场分析的方法应力场分析可以通过数学建模和计算机仿真两种方法进行。

数学建模方法包括一些传统的力学方程求解技术,如静力学、弹性力学等。

计算机仿真方法则是通过建立数学模型,并运用计算机软件进行数值计算,得到应力场的分布情况。

3. 应力场分析的应用应力场分析在机械工程中具有广泛的应用。

例如,在机械结构的设计中,应力场分析可以帮助工程师确定机械结构的合理尺寸、形状和材料,确保机械结构在工作载荷下不会发生失效。

高速铣削切削力与温度的分析

分类号:——U D C:——工学硕士学位论文密级:编号:高速铣削切削力与温度的分析硕士研究生; 指导教师 :学位级别 :学科、专业:所在单位 :论文提交日期:论文答辩日期:学位授予单位: 李龙涛黄国权教授工学硕士机械电子工程机电工程学院 2008年1月 2008年3月哈尔滨工程大学哈尔滨工程大学硕士学键论文摘要在金属切削加工中,切削力、切削温度是反映切削过程的主要指标,通过对切削力、切削温度的研究可提高加工效率和质量,促进国家经济发展。

特别是,许多学者对切削力和切削温度的预报作了大量的理论研究工作。

但由于影响切削力和切削温度的实际因素众多,切削的过程十分复杂,给建立切削力和切削温度理论模型带来很大的困难。

以往的模型大多建立在速度较低的情况下,随着高速切削技术的发展和引起各国的重视,高速切削条件下的力和温度成为各零重点研究的对象。

端铣是一种基本的切削加工方式,本课题重点研究端铣时的切削力和切削温度。

论文选择铣毒|J中常用的端铣刀,通过解析法和对高速切削过程力学分析, 将高速切削时具备的因素引入到端铣中,建立了适合高速加工时的端铣切削力模型。

由于模型考虑了低速加工时没有的因素,可作为计算高速端铣切削力的理论依据。

建立端铣切削区温度场的传热模型。

利用热源法对剪切热源和刀/屑摩擦熟源产生酶温度场进行理论计算,褥蠢剪切熟源产生的工件和切屑的温度场分布方程和刀/屑摩擦热源产生的刀具和切屑的温度场分布方程;并得出了二者共同作用下刀具和切属的温度场分布方程,进而将此方程弓l入到端铣中褥到端铣切削温度场模型。

由于热源法可得出最简单形式的解答,计算结果和实际结果比较接近,因此褥出的端铣切削温度场模型可作为计算端铣切削温度的理论依据。

应用弹塑性力学讨论了切削变形区的弹、塑性阶段的应力、应变状态和材料进入塑性状态的属服准则、强化准裂及应力与应变的关系。

为有限元分析做了充分准备。

采用有限元软俸ANSYS对金属切削过程进行了仿真,对应力、应交及前刀面摩擦状况等仿真结果进行了分析并将仿真结果与金属切削中的规律进行比较。

高速铣削下PCBN刀具的有限元分析

针对 试 验 中 的切 深 定 为 0 1mm, 有 限 元模 . 在 型 的切 削 刃 处 分 别 施 加 表 2中 、 F F 、 的切 削 力 。 由于分 析切 削 瞬 间 , 因此 对 刀 柄 顶端 施 加 固定 约束 [ , 图 4 示 。 6如 ] 所

为越来 越 广 泛 的加 工 工 艺 方 法_ ] C N 刀 具 在 1 。P B

1 P B 刀具铣削淬硬 4 C N 5钢 的 试 验

本 文研 究 的高速 铣削 是在 HAA 5轴数 控 机床 S

上完成 的 , 采用 北 航测 力 仪 和 P B 刀 片 。铣 削试 CN 件 的材 料 为 4 5钢 , 火 后 硬 度 为 5 HRC( 7 淬 8 5 ~

应 力 变化是 随 着主 轴转 速 的增 大而逐 渐 减 小 , 实 际情 况相 符 。 因此 , 与 通过 建 立有 限元模 型 并进 行 分析 ,

对铣 削加 工 时选择 合理 的主 轴 转速提 供依 据 。 关 键 词 : C N; 轴 转 速 ; 力 P B 主 应 中 图 分 类 号 : 0 . ; G 5 1 2 TG 5 1 1 T 0 . 文 献标 志码 : A

6 HR , 2 C) 工件 尺 寸 为 1 0mm×2 0mm×1 5 3 7mm。

图 1为高 速铣 削淬 硬钢 的试 验示 意图 。

加 工精 度 、 削效 率 、 切 刀具 寿命 等方 面具 有无 可 比拟

的优 越性 。

由于淬 硬 钢 具有 较高 的硬 度 和 强度 , 传 统 的 在 加 工 工艺 中都 是采 用较 低 的进 给 速 率 进 行 加 工 , 加 工时 间长 , 生产 效 率低 , 刀具 磨 损大 , 寿命 短 , 因此通

高速切削有限元模拟加工温度场

高速切削有限元模拟加工温度场分析黄晓华(苏州工业职业技术学院 精密制造工程系 江苏 苏州 215008)摘 要: 以高速切削条件下的数控车刀为研究对象,利用ANSYS有限元仿真软件对刀具的温度场进行模拟和分析,得出温度场的分布规律,验证切削速度对温度场的影响,为优化切削参数,延长刀具寿命提供一定的依据。

关键词: 切削热;切削温度;有限元中图分类号:TG506 文献标识码:A 文章编号:1671-7597(2012)1110012-010 引言切削过程中,由变形和摩擦所消耗功的98%~99%都转变为热能,即若切削热不及时传散,则切削区的平均温度将大幅度地上升。

切削温度的升高一方面会加剧刀具的磨损,影响刀具的使用寿命,另一方面会使工件和机床产生热变形,影响零件的加工精度,因此切削温度的研究至关重要。

高速切削加工状态下的切削温度和切削热不同于传统切削加工过程,利用有限元软件对高速切削状态下的温度场进行仿真模拟分析,为延长刀具使用寿命及刀具变形分析提供一定的数值依据。

1 刀具热变形的ANSYS计算步骤高速切削刀具热变形有限元仿真主要包括以下主要步骤:前处理(即三维建模)、定义单元类型并设定单元属性、定义单元实常数、定义材料热性能参数、创建几何模型并划分网格、热载荷计算、热载荷及边界条件加载。

2 高速切削刀具热变形有限元模型的建立2.1 刀具高速车削温度模型建立的假设条件1)假设刀具、工件组成的系统温度场不随时间变化,即达到了稳态传热。

2)第一变形区切削热是切削层的变形热,第二变形区的切削热是切屑与前刀面的摩擦热,假设刀具高速车削温度场分析属于平面热源传热模型。

2.2 刀具高速车削ANSYS分析试验条件选用GSK980TDb 型高速数控车床,确定载荷工况1:主轴转速V c =500m/min ,进给量f=0.5mm/r ,背吃刀量a p =3mm ;确定载荷工况2:主轴转速V c =200m/min ,进给量f=0.5mm/r ,背吃刀量a p =3mm 。

基于有限元方法的数控铣床整机热特性分析

基于有限元方法的数控铣床整机热特性分析摘要: 使用有限元方法,对新设计的XK717 数控铣床进行了整机热特性分析,并与XK510 数控铣床(成熟产品)的分析结果进行比较,根据比较结果,找出XK717 数控铣床热特性的薄弱部件,从而为提高XK717 数控铣床的整机热特性指明了改进的方向.关键词: 热特性;有限元;数控铣床在机械加工中,工艺系统在各种热源(摩擦热、切削热、环境温度、热辐射等)的作用下,产生温度场,致使机床、刀具、工件、夹具等产生热变形,从而影响工件与刀具间的相对位移,造成加工误差,进而影响零件的加工精度. 根据英国伯明翰大学J . Pe2clenik 教授调查统计表明,在精密加工中,热变形引起的制造误差,占总制造误差的40 %~70 % . 所以,如何减少热变形,提高加工精度,是机床设计中非常棘手和重要的问题.目前,有很多学者通过试验和理论分析,对机床的热变形进行研究. 如浙江大学,对弹性热接触问题用有限元方法进行研究,而且对有限元系统进行开发,并应用于TKA6916 数控落地铣镗床的结构优化上,取得了一定的成果[1 ] . Okuyama 等人,通过实验测量了在平面研磨机工作过程中,砂轮主轴和工作台的相对热位移,并使用有限元方法对研磨机的热变形进行理论研究,结果表明理论与实验结论相一致[ 2 ] . Moriwaki 等人通过实验和有限元方法研究了由于环境温度变化引起的热变形对加工中心的影响[3 ] . 本文将通过有限元方法,对新设计的XK717数控铣床进行整机热特性分析,并与XK510 数控铣床(成熟产品)的分析结果进行比较,根据比较结果,找出XK717 数控铣床热特性的薄弱部件,从而为提高数控铣床的热特性指明了改进的方向.1 整机有限元模型考虑到XK717 数控铣床的结构相当复杂,为了便于有限元分析,对其结构进行适当的简化. 并采用20 节点体单元SOL ID95 进行网格划分,整机有限元模型如图1 所示.2 分析条件XK717 数控铣床的主轴系统前支承采用7020C 轴承,成对串联、开口朝下安装,中间支承也采用7020C 轴承,成对串联、开口朝上安装,设计预紧力为500 N ,后支承采用7018C 轴承,成对背靠背安装,设计预紧力为200 N ,轴承布置如图2 所示.对于典型的铣削工艺,使用立铣刀(高速钢)直径为40 mm ,齿数为Z = 6 ,对碳钢进行加工,其铣削深度a[sub]p[/sub] = 20 mm ,铣削宽度a[sub]e[/sub] = 2 mm ,每齿进给量a[sub]f[/sub] = 0. 01 mm ,转速为3500 r/ min ,假设工作台上的能量沿X 方向的分布,如图3 所示.并假设被工作台吸收的总能量为切削能量的10 %. 根据这些条件可计算出热分析的边界条件,具体的计算方法见文献[4 ]. 机床各部分材料特性如表1所示.3 结果分析图4 为主轴转速在3 500 r/ min 时,XK717 数控铣床整机温度场云图. 从图中可以看出,铣床温度比较高的部位在主轴的前支承部位;前、中、后支承的平均温度值分别为62.13 ℃, 57. 44 ℃, 45. 35℃. 图5 为XK717 数控铣床整机热变形云图,从图中可以看出,主轴箱前面部分热变形比较严重,而主要影响加工精度的主轴前端面平均热变形量为0. 143 mm.[align=center][/align]图6 、图7 分别为在相同仿真条件下,XK510 数控铣床的温度场和热变形场的云图. 前、中、后支承的平均温度值分别为52. 7 ℃,52. 71 ℃,36. 5 ℃,而主轴前端面平均热变形量为0. 062 mm.通过比较可知,XK717 数控铣床的轴承温升比XK510 数控铣床的温升要高,而主轴前端面热变形量大2 倍多. 这主要是因为:[align=center][/align](1)XK717 数控铣床的轴承个数多,前、中、后各2 个,共6 个,而XK510 铣床只有4 个,前支承两个,中、后支承各1 个;(2)XK717 铣床是大型数控铣床,主轴直径为0. 1 m 左右,而XK510 铣床只有0. 065 m ,这就表明在选择轴承时,新设计的XK717 数控铣床的轴承尺寸要比原铣床的大的多.上述2 个原因直接影响到数控铣床轴承的发热量,进而影响到轴承的温升和主轴的热变形. 由于XK510 数控铣床是成熟产品,在使用中,加工精度一直比较高,而分析结果表明新设计的XK717 数控铣床热变形精度明显没有XK510 数控铣床的精度高. 因此,很有必要对XK717 数控铣床采取一些措施,来减少机床的热变形. 从结果云图可以看出,主轴及主轴箱部件是影响主轴热变形的关键所在.4 结语通过对新开发设计的XK717 数控铣床进行整机热特性分析,并与XK510 数控铣床的结果进行比较,结果表明XK717 数控铣床的热变形精度没有原铣床的精度好,并且对其原因进行了分析,而且从结果云图中可以看出,XK717 数控铣床主轴及主轴箱部件是温度和热变形最为严重的部件,因此,应采取相应的措施来提高主轴和主轴箱部件的热特性.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高速立铣刀加工过程中温度场有限元分析

摘要在加工过程中不仅铣刀所受的切削力变形会对加工精度产生影响,而且切削加工过程中产生的切削热也会对加工精度产生影响,所以本文研究切削热对6刃立铣刀的加工精度的影响。

基于整体式硬质合金立铣刀加工碳素工具钢时切削力经验公式,计算出铣削加工过程中传递到立铣刀上的热流功率,通过温度场有限元分析,对不同切削条件下的立铣刀温度场进行了数值模拟。

分析其变化规律,获得更优的加工参数,以及改善刀具提供重要依据。

关键词6刃立铣刀;温度场;有限元分析

前言

在切削过程中,由于刀具与加工件之间的摩擦与变形产生大量的热,进而影响力切削刀具的磨损及变形,影响了加工精度。

本文通过经验公式计算出铣刀在切削过程中的热流功率,并通过ANSYS workbench的温度场分析模块对不同切削条件下的切削热进行仿真分析。

1 铣刀载荷力的计算

本文对18mm硬质合金铣刀进行分析与研究,铣刀悬伸量L=50mm。

主轴转速设定为3000r/min。

选择被加工工件材料为碳素钢。

刀具具体参数如表1所示。

2 有限元分析

2.1 有限元模型建模

根据表1中所示参数通过SolidWorks软件绘制立铣刀三维模型如图1所示。

将模型导入到ANSYS Workbench中。

通过ANSYS Workbench软件设定铣刀材料为硬质合金,设定环境温度为20℃。

在刀具和空气部分设置为自然对流,对修系数为。

并对模型进行网格划分,细化铣刀切削刃处网格[4-5]。

又因为主轴转速为3000r/min,则6刃铣刀每旋转一周,每个刃单独的切削时间为0.003s。

热间隔时间为0.017s。

并分别根据表格2、3中的载荷数据对铣刀主切削刃进行加载分析。

2.2 有限元分析结果

按表格中载荷数据对铣刀进行载荷加载并进行分析。

图2是,、和三种情况下示意图。

从分析结果中可以看出,立铣刀在切削过程中主切削刃处温度最高。

和改变时铣刀温度场化绘制成曲线如图3所示;由图可知刀具加工温度随切削参数数值增大而增大,因此对于高精度加工尽量选择较小的加工参数。

3 结束语

本章利用有限元仿真技术,对高速铣削过程中立铣刀温度场进行了分析。

经求解得到立铣刀随相位变换的温度分布状况。

随着立铣刀铣削相位的不断变化,立铣刀最大温度始终分布在立铣刀刀尖,在刀具的前刀面距离刃口一定位置也存在较高的温度分布。

当立铣刀的背吃刀量和每齿进给量增加时,立铣刀铣削温度也不断升高。

所以在进行高精度加工时尽量选用较小的加工参数。

参考文献

[1] 曹岩,刘新户,付雷杰,等.提整体式立铣刀切削交加工中温度场有限元分析[J].西安工业大学学报,2017,37(05):378-385.

[2] 汪洪峰,王立涛,张光胜,等.数控铣削加工过程中热源及温度场模型理论的研究[J].成组技术与生产现代化,2008,25(1):32-35.

[3] 袁哲俊.金属切削原理[M].上海:上海科学技术出版社,1984:51.

[4] 李龙涛.高速铣削切削力与温度的分析[D].哈尔滨:哈尔滨工程大学,2008.

[5] 張国瑞.有限元法[M].北京:机械工业出版社,1991:31-33.。