宽弦空心风扇叶片动力响应特性研究

先进航空发动机关键制造技术研究

先进航空发动机关键制造技术研究摘要:航空发动机是飞机的核心部分。

在21世纪,航空发动机的设计和制造技术体现出了国家的科技发展水平,随着科学技术的不断发展,国家对航空领域的重视程度越来越高,所以通过对我国现有的发动机制造水平进行研究,能够对先进的航空发动机制造技术进行分析,研究出先进的发动机制造技术,促进我国航空领域的不断发展。

关键词:航空发动机;关键技术;制造研究引言:航空发动机技术具有高技术、高投入、高风险的特性,一般来说,单台发动机的研发时间一般在十年到二十年左右,所耗费的资金大约是10亿到20亿。

从这些数据就能够看出航空发动机的重要性和难度。

我国的航空发动机技术的发展与先进国家相比,仍然存在着很大的距离,因此,要想令我国的发动机技术水平得到提升,就需要投入大量的经费去进行技术方面的研究,只有这样才能够令先进航空发动机关键制造技术得到更好的发展。

一、我国航空发动机的发展我国航空发动机经历了一个非常漫长的过程,航空发动机的作用就是为飞机提供推动力,在所有航空器进行工作的过程当中,航空发动机都是一个非常核心的部位,自从飞机研发成功之后,飞机的发动机也得到了飞速的发展,我国的航空业逐渐形成了各种各样、多种类、大范围的特点。

从我国航空发动机的发展历程来看,发动机经历了两个时期,一个是活塞发动机时期,另外一个是燃气涡轮发动机时期,从活塞发动机时期到燃气涡轮发动机十期,可以看出航空领域发生了质的飞跃。

我国进行航空发动机的研制工作是在新中国成立之后,新中国刚刚成立的时候,我国的科学技术水平简直就是一张白纸,从最初的模仿、改造到现在可以独立研发出高水平的航空发动机,我国的科技人员经历了一个非常漫长且坎坷的过程。

我国是世界上最大的发展中国家,航空发动机的事业直接体现出一个国家的国力标准和经济发展程度,如果一个国家没有先进的航空发动机事业,那么这个国家的航空事业便不会有大的成就,航空工业也不会得到迅速的发展。

二、航空发动机的制造工艺特点航空发动机的制造工艺特点主要有以下几个方面,分别是材料难加工,切除率大、形状与结构复杂、加工精度高。

高速风扇叶片的空气动力学分析与优化设计

高速风扇叶片的空气动力学分析与优化设计引言:高速风扇是现代工业中广泛使用的一种动力装置,其叶片的空气动力学性能对整个系统的效率和性能具有重要影响。

本文将探讨高速风扇叶片的空气动力学分析与优化设计,通过对叶片形状和结构的分析和优化,以提高风扇的效率和减少噪音。

风扇叶片的空气动力学特性:风扇叶片的空气动力学特性直接影响到风扇的性能和效率。

首先,叶片的形状和轮廓要满足流体力学的要求,确保风扇在高速旋转时能够产生足够的气流。

其次,叶片材料的选择和叶片结构的设计应考虑到风扇的工作环境和负荷要求,以保证叶片结构的强度和刚度。

空气动力学分析:空气动力学分析是优化风扇叶片设计的基础。

通过数值模拟和实验方法,可以研究风扇在不同工况下的气流特性,如速度分布、压力分布和风力矩。

利用数值模拟方法,可以预测叶片的受力和振动情况,进而优化叶片的结构和材料。

优化设计:基于空气动力学分析的结果,可以进行优化设计以提高风扇的性能。

优化设计的目标是在满足风扇负荷要求的前提下,提高风扇的效率和减少噪音。

具体的优化方法包括:改变叶片的形状,优化叶片的轮廓曲线;调整叶片的攻角,使得叶片在高速旋转时能够获得最佳的气动性能;优化材料的选择,以提高叶片结构的强度和刚度。

叶片形状优化:叶片的形状对风扇的性能起到关键作用。

通过改变叶片的形状,可以改变叶片表面的流动特性,减小气动损失,提高风扇的效率。

采用数值模拟方法,可以预测不同形状叶片的流动性能,选择最佳形状以提高风扇的效率。

叶片攻角优化:叶片的攻角是指气流与叶片轴线的夹角,对风扇的性能有着重要影响。

通过调整叶片的攻角,可以改变叶片的气动性能,提高风扇的效率。

通过数值模拟和实验方法,可以研究不同攻角下的气流特性,选择最佳攻角以提高风扇的效率。

材料选择和结构优化:叶片的材料选择和结构优化对叶片的强度和刚度具有重要作用。

合理选择叶片的材料和结构,可以提高叶片的耐久性和减小振动噪音。

同时,考虑到叶片的制造成本和可维修性,还需要综合考虑叶片的材料和结构方案。

叶片空气动力学特性研究及其在风电系统中的应用

叶片空气动力学特性研究及其在风电系统中的应用随着新能源的快速发展,风力发电成为了主流的可再生能源之一。

风力发电的核心部件为风力发电机组,其中叶片是发电机组的核心部分。

本文将探讨叶片的空气动力学特性以及其在风电系统中的应用。

一、叶片的空气动力学特性1.1 叶片的基本结构风力发电叶片是由多个叶片片段组成的,可以分为前缘、后弧线和叶片尖端三部分。

其中前缘是叶片进风端,其宽度较窄;后弧线是叶片出风端,其宽度较大。

叶片的长度和宽度一般会随着风力发电机的容量和风场的不同而有所差异。

1.2 叶片的运动状态在叶片的设计中,需考虑其在各种风速下的运动状态。

一般而言,叶片可以分为三个阶段:起动阶段、定常阶段和停机阶段。

在高速风区,叶片处于起动阶段;在设计风速区,叶片处于定常阶段;在极端风区,叶片处于停机阶段。

针对不同风速下的运动状态,需要对叶片进行不同的设计。

1.3 叶片的空气动力学特性叶片的空气动力学特性是指叶片在风场中运动时所受到的空气阻力和动力。

叶片的对流和湍流效应,以及翼型、叶片倾角、攻角和扭曲角等因素都会影响叶片的空气动力学特性。

因此,在设计叶片时,需要对这些因素进行深入研究。

二、叶片的材料和制造工艺在叶片的制造中,需要选择合适的材料和制造工艺。

传统的叶片材料有玻璃钢、碳纤维等,而新型复合材料也逐渐被应用到叶片的制造中。

制造工艺一般包括手工铺装、模压、挤出和复合等方式。

制造工艺的选择对叶片的质量、成本等方面都会有影响。

三、叶片在风电系统中的应用叶片是风力发电机组的核心部分,其空气动力学特性的优化对提高发电效率至关重要。

针对叶片的优化,可以采用数值模拟、试验等方法进行研究和优化。

此外,还可以通过改变叶片的长度、倾角、翼型等方式来提升叶片的性能。

除了优化叶片设计外,叶片在风电系统中还可以发挥其他作用。

例如,在风电场运行中,风向和风速会不断变化,需要根据实际情况调整叶片的姿态角度以获取最佳风能发电效果。

此外,还可以通过安装监测设备来实现对叶片状态的远程监测和管理,从而提高叶片的使用寿命和安全性能。

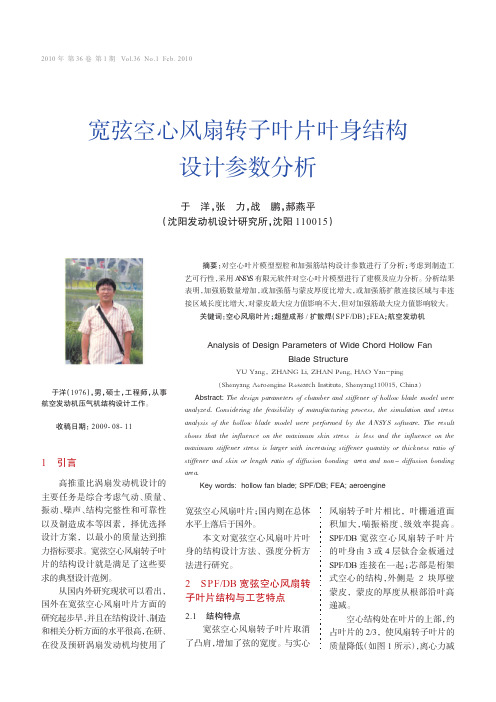

宽弦空心风扇转子叶片叶身结构设计参数分析

3.2 计算结果及分析 模型空心叶片的加强筋由 3

层板的 SPF/DB 形式中的中间板 生成,一部分通过扩散连接与蒙 皮焊接在一起,非连接区域则通 过超塑成形在 2 层蒙皮之间形 成。所形成的非连接区域的个数 在本文中称为加强筋的片数。

空心叶片模型有 4~18 片加 强筋。考虑到在制造过程中,蒙皮 与加强筋的厚度比例过小,蒙皮 表面会出现凹槽变形现象,于是, 在初始状态,将叶片加强筋与叶 片蒙皮厚度比设为 1:1;在计算 时,将叶片加强筋与叶片蒙皮厚 度比提高为 1:2 至 1:3;而在扩 散连接区域和超塑成型区域,长度

本文选用 SPF/DB 结构形式 作为进一步研究的对象,并且选 择 3 层板式结构。

图 3 S P F/DB 空心叶片生产过程

图 4 用 3 板法加工的样件

3 空心叶片结构设计参数 强度

3.1 计算模型及载荷 对于空心叶片,在设计上,除

了叶片气动外形和叶片结构强度 须满足设计条件外,叶片内部空 腔的大小、形式以及空腔内部加 强 芯 板 的 结 构 形 式 也 须 如 此 ,因 为都对叶片结构强度、振动以及 叶片 / 轮盘榫联结构有较大影响。

于 洋,张 力,战 鹏,郝燕平 (沈阳发动机设计研究所,沈阳 110015)

摘要:对空心叶片模型型腔和加强筋结构设计参数进行了分析;考虑到制造工 艺可行性,采用 ANSYS 有限元软件对空心叶片模型进行了建模及应力分析。分析结果 表明,加强筋数量增加,或加强筋与蒙皮厚度比增大,或加强筋扩散连接区域与非连 接区域长度比增大,对蒙皮最大应力值影响不大,但对加强筋最大应力值影响较大。

(3)加 强 筋 扩 散 连 接 区 域 与 非连接区域长度比对加强筋及蒙 皮的等效应力最大值的影响。选 取空心叶片加强筋数量为 18 个,

浅析宽弦空心通风叶片强度可靠性确定方法

浅析宽弦空心通风叶片强度可靠性确定方法在工作中结合全寿命周期所有阶段的特性,从设计、制造、调试、使用等方面,研究了一系列保证空心通风叶片结构强度的方法。

标签:空心叶片;强度可靠性;制造工艺前言采用空心通风叶片是降低发动机重量的方法之一。

在现代的军用和民用发动机上都成功采用了空心叶片。

国外发动机制造企业(GE公司、罗-罗公司)的大量研究证明了在發动机上采用空心通风叶片具有良好的发展前景。

保证空心叶片强度可靠性是其制造过程中的一个重要课题,有很多影响空心叶片强度可靠性的因素,这就需要从叶片全寿命周期各个阶段着手制定综合措施来解决。

而叶片制造工艺对空心叶片结构强度具有很大影响。

在材料上进行的复杂物理过程,可以导致对成型叶片结构强度具有实质影响的工艺继承性的出现。

为了研究每个制造工艺规程参数(应力松弛时间、动力因素变化定律)需要计算机来模拟整个制造过程。

最终工作结果是建立了设计系统(包括样件及叶片试验方法,以及强度备份系统)、制造和检验系统等,以此来保证空心叶片在使用条件下的全寿命内的可靠性。

1 保证空心通风叶片强度可靠性方法1.1 设计阶段在设计阶段必须保证得到叶片间通道所需几何尺寸的叶片型面,在发动机工作过程中最大限度保证叶片强度可靠性。

为了计算内腔结构特性和空心叶片制造工艺,在设计阶段必须采用循环迭代过程。

叶片型面内部分布(带规定几何形状)以保证所需强度;叶片型面截面相互分布和刚性,来保证在离心力作用于叶片上和在发动机工作过程中压差影响下的叶片间通道所需几何形状;结合实质的工艺继承性,空心叶片制造工艺特性及可行性;飞行中周围介质压力降低条件下,选择叶片内腔中影响型面几何形状的压力值,以及影响空心叶片外壳区域自有振幅频率的压力值是设计阶段很重要的一个问题。

从保证强度可靠性的观点出发,在设计阶段按照以下定义进行叶片计算是非常重要的:静态强度;动力性能(自有形状、相对应力频率和分布);抗击打能力;颤振稳定性。

风力发电叶片内部空洞结构对气动特性的影响研究

风力发电叶片内部空洞结构对气动特性的影响研究引言:随着可持续能源的需求不断增长,风力发电作为一种清洁能源的形式得到了广泛应用。

在风力发电系统中,叶片作为主要的能量转换器,其设计和性能对系统的效率和可靠性具有重要影响。

探究叶片内部空洞结构对其气动特性的影响,将有助于提高风力发电叶片的设计和性能。

一、背景风力发电叶片的气动特性直接影响叶片的效率和性能。

目前,研究者们广泛关注叶片表面的气动特性,如流动分离,湍流控制等。

然而,很少有研究集中于叶片内部空洞结构对气动特性的影响。

然而,叶片内部的腔室结构,由于其复杂的流动行为,可能对叶片的气动表现产生重要影响。

二、非空心叶片与空洞叶片之比较1. 非空心叶片非空心叶片是传统的风力发电叶片设计中常用的结构。

它们通常由一种均匀的材料构成,具有一致的密度和强度特性。

在非空心叶片中,气流沿着表面流动,并形成边界层和湍流区域。

这些流动特性对叶片的性能具有重要影响。

2. 空洞叶片相比之下,空洞叶片内部包含腔室结构,这些结构与叶片的主体相互连接,并形成多层次的通道。

空洞叶片的内部空间提供了其他设计优化的机会,如降低叶片重量、提高叶片的刚度,以及改善气动性能等。

三、空洞叶片内部空气流动分析1. 流动行为在空洞叶片中,气流通过各个腔室进行传导和交换,形成了复杂的流动行为。

腔室的数量、形状、尺寸和相互连接方式等因素会对流动行为产生重要影响。

通过数值模拟和实验研究,可以获得空洞叶片内部空气流动的速度、压力、湍流强度等关键参数,进一步了解空洞结构对气动特性的影响。

2. 升力和阻力空洞叶片的空气流动行为可能会影响其升力和阻力特性。

通过研究空洞结构的形状和布局等因素对升力和阻力的影响,可以优化叶片设计,提高其性能。

另外,通过改变不同腔室内部的气流行为,如加速、减速、分散等操作,也可以进一步改善叶片的气动特性。

3. 噪音和振动风力发电叶片的噪音和振动是一个重要的问题。

空洞叶片内部的腔室结构可能会对噪音和振动的产生和传播产生影响。

风机叶片流体动力学特性分析

风机叶片流体动力学特性分析风机是一种常见的流体输送设备,其工作原理是通过旋转叶片将空气或气体吸入并加速排出,用以产生风力或气流。

在风机的设计与优化过程中,深入理解风机叶片的流体动力学特性至关重要。

本文将对风机叶片的流体动力学特性进行详细分析。

首先,风机叶片的流体动力学特性主要包括叶片的气动力学特性和叶片的流场特性。

叶片的气动力学特性是指叶片对气流的作用力和力矩的大小和方向,包括升力、阻力、横向力和力矩等参数。

这些参数直接影响风机的性能和效率。

而叶片的流场特性则指的是叶片周围的气流速度、压力、湍流强度等参数的分布情况,可以反映叶片受到的气动载荷和湍流干扰的程度。

为了准确分析风机叶片的流体动力学特性,需要采用数值模拟和实验测试相结合的方法。

数值模拟方法主要包括计算流体力学(CFD)方法和风洞实验。

通过CFD方法可以对叶片周围的气流进行三维数值模拟,得到叶片表面的气流速度、压力和力矩等参数的分布情况。

这种方法可以快速、准确地分析叶片的气动力学特性,并对叶片进行优化设计。

而风洞实验可以通过实际模型在风洞中进行流场测试,验证数值模拟结果的准确性,并获得更真实的流体动力学特性数据。

在进行风机叶片流体动力学特性分析时,需要考虑以下几个重要因素。

首先是风速和风向的影响。

风速的大小将直接影响叶片所受到的气动载荷大小,而风向的改变则会导致叶片受到的力和力矩的方向发生变化。

其次是叶片的几何形状和表面粗糙度。

叶片的几何形状将影响叶片周围气流的流动情况,而表面粗糙度则会增加气流与叶片表面的摩擦阻力。

此外,湍流的存在也会对叶片的流体动力学特性产生重要影响。

湍流强度越大,叶片受到的湍流干扰越严重,气动力学性能也会受到较大影响。

在进行风机叶片流体动力学特性分析时,需要对叶片进行精细的网格划分和边界条件的设定。

合理的网格划分可以保证模拟结果的准确性和计算效率,而边界条件的设定则会直接影响模拟结果的可靠性。

此外,还需要使用适当的湍流模型来模拟湍流流动的特性,如k-ε模型和k-ω模型等。

【豆丁-热门】-基于ANSYS的风力机风轮叶片动力学特性研究

基于ANSY S 的风力机风轮叶片动力学特性研究Ξ陈荣盛,张礼达,王 旭,张彦南(西华大学能源与环境学院,四川成都 610039)摘 要∶针对20kW 风力机的风轮叶片,采用ANSY S 软件进行有限元分析,得到了风力机风轮叶片上不同阶次的振动频率,为风力机运行参数提供了安全方面的理论基础。

关键词∶风力机;风轮叶片;有限元;振动频率中图分类号∶TK 83 文献标识码∶A 文章编号∶1006-3951(2009)06-0028-03The ANSYS -based Study of Dynamic Characteristics of aWind -pow er Machine ’s Wind Wheel B ladeCHE N R ong -sheng ,ZH ANGLi -da ,W ANG Xu ,ZH ANG Y an -nan(Institute of Energy and Environment X ihua University ,Chengdu 610039,Sichuan ,China )Abstract :The ANSY S s oftware was used to make finite element analysis of a 20kW wind -power machine ’s wind wheel blade and vibration frequencies of the wind wheel blade at various levels have been obtained ,thus providing theoretical basis for operation parameters of wind -power machines in terms of safety.K ey w ords :wind -power machine ;wind wheel blade ;finite element ;vibration frequency0 引言风能是空气流动所产生的动能,是一种取之不尽、无任何污染的可再生能源。

风电机组叶片的动态特性分析与优化设计

风电机组叶片的动态特性分析与优化设计随着环境保护和可持续发展的日益重视,风能作为一种新兴的清洁能源逐渐受到广泛的关注。

而风能的开发离不开风力发电机组,其中的叶片是构成风力发电机组核心部分的关键组件之一。

因此,风电机组叶片的动态特性分析与优化设计成为了研究和发展的重要方向。

本文旨在探讨风电机组叶片的动态特性分析与优化设计的相关内容。

一、叶片动态特性分析叶片的动态运动特性对于风电机组的性能和稳定性起着至关重要的作用。

在风力发电机的使用过程中,不仅要考虑静态荷载,还要考虑动态荷载对叶片的影响。

因此,叶片的动态特性分析是叶片优化设计的前提和基础。

1.1 叶片振动模态风电机组叶片振动主要包括弯曲振动和扭曲振动两种形式。

在实际工程中,考虑到叶片材料的特性和叶片结构特点等因素,通常将叶片振动分为多种模态。

根据振动方向,叶片振动模态可分为前后弯曲模态和扭曲模态两类。

前后弯曲模态表示沿着叶片长度方向上下振动,而扭曲模态则表示叶片绕纵轴的扭曲振动。

1.2 叶片固有频率叶片的固有频率是指叶片在没有外力作用下自然振动的频率。

固有频率是叶片振动的重要参数之一。

当外界激励频率接近叶片的固有频率时,叶片会出现共振,产生巨大的振动,从而导致叶片的破坏或失效。

因此,在设计叶片时,需要计算叶片的固有频率,并根据实际情况进行优化设计。

二、叶片优化设计针对叶片的动态特性,我们可以采用一些设计手段来实现优化设计,提高叶片的性能和稳定性。

2.1 材料优化叶片材料的选择是影响叶片静态和动态特性的一个重要因素。

叶片材料需要满足一定的强度、抗拉伸、断裂韧性等性能指标。

通常采用的叶片材料有复合材料、玻璃钢、碳纤维、金属等。

2.2 结构优化叶片的结构形式也是影响叶片动态特性的一个重要因素。

叶片的结构形式可分为单壳式、双壳式等多种形式。

通过优化叶片的结构,可以改变叶片的截面形状、轮廓、材料厚度等参数,从而实现叶片动态特性的优化。

2.3 聚合物涂层技术叶片的表面涂层材料对于叶片的保护和防腐蚀具有很大的作用。

风力机旋转叶片的刚柔耦合动力学响应特性分析

风力机旋转叶片的刚柔耦合动力学响应特性分析赵荣珍;芦颉;苏利营【摘要】为获得风力机风轮在时变载荷作用下的动力学响应规律,在将轮毂假设为刚性圆盘和叶片假设为柔性悬臂梁的基础上,考虑剪切应变对叶片引起的附加位移、叶片的旋转运动与弹性变形间的耦合及离心力的作用,运用Hamilton原理建立了旋转叶片子系统的非线性动力学模型.以河西地区某风场1.2MW风电机组为例,采用有限元法和Newmark数值积分法对其叶片在时变载荷作用下的动态响应进行了计算.结果表明:考虑剪切变形影响时得到的叶片振动幅值比不考虑剪切变形影响时会平均增大约7.5%;在考虑叶片的旋转运动与弹性变形间的耦合作用时,离心力对叶片振动动态特性的影响将会被弱化.【期刊名称】《兰州理工大学学报》【年(卷),期】2016(042)006【总页数】7页(P36-42)【关键词】风力机;叶片;动态响应;刚柔耦合;剪切变形【作者】赵荣珍;芦颉;苏利营【作者单位】兰州理工大学机电工程学院,甘肃兰州 730050;兰州理工大学机电工程学院,甘肃兰州 730050;兰州理工大学机电工程学院,甘肃兰州 730050【正文语种】中文【中图分类】TH113叶片是风电机组的最关键部件,它的结构动态性能优劣将直接影响到整机性能.在叶片绕风轮轴作大范围空间运动的过程中,叶片的运动与其弹性变形间[1]、弹性变形与气动力间的耦合,将使叶片的非线性振动愈加严重[2],并且这种非线性振动会随着风电机组向大型化和柔性化发展变得更加严重和复杂.因此,研究风电机组叶片在时变载荷作用下的动态响应,具有重要的理论意义及工程应用价值[3-4].风力机叶片展向长、弦向短,因此目前多数风力机叶片的结构动力学分析及优化设计研究都采用欧拉梁模型[5]进行,计算方法多采用牛顿法从非线性应变位移关系式导出叶片的挥舞、摆振的全耦合非线性偏微分方程,然后进行计算求解[6-7].这种方法计算量大,而且存在着对高阶情况很难求解的缺陷.而欧拉梁模型假设变形前后垂直于中面的截面仍然保持垂直关系,忽略了横向剪切变形的影响.欧拉梁模型虽然能够在一定程度上反映叶片的整体变形性能,但是为了获得更加精确的变形,应该考虑横向剪切变形的影响.基于此,本文在考虑剪切变形引起的附加位移、叶片的旋转运动与弹性变形间的耦合以及离心力影响作用的基础上,拟采用刚柔耦合动力学建模方法,运用Hamilton 原理建立旋转叶片子系统的动力学模型.应用所建立的模型,对河西地区某风场1.2 MW风电机组工作时叶片的动态响应进行了计算,探讨剪切变形引起的附加位移、叶片的旋转运动与弹性变形的耦合及离心力对叶片动态特性的影响.考虑刚柔耦合效应的柔性多体系统动力学称之为刚柔耦合动力学.该研究方向主要探讨柔性体的空间旋转运动与其弹性变形之间的耦合关系,以及这种耦合所导致的动力学效应[8].在刚柔耦合系统中对运动的描述多采用相对描述,即分别建立各物体的参考系,将运动分解为整体运动和变形运动两部分,然后用相对运动变量建立系统的动力学方程.方程的建立主要有两种方法:牛顿-欧拉法分别采用动量定理和动量矩定理描述柔性体的平动和转动,且都包含了柔性体的变形运动;而Hamilton原理则是用动能、势能的变分项代替弹性力和惯性力,其优点是计算过程只与纯粹的标量有关,因此具有计算简便的优点[9].Hamilton原理是一个积分变分原理,其数学表达式为式中:T为体系的总动能;U为体系的位能;W为作用于体系上的非保守力所做的功;δ为指定时间区间内所取的变分.针对叶片展弦比大的特点,研究中采用将叶片简化为悬臂梁,轮毂等效为刚性圆盘的简化方法,建立了如图1所示的运动模型.图2为叶片截面翼型图.图1中o1x1y1z1是以风轮为中心的风轮轴坐标系,假设它固定不动,o1z1为风轮转轴,oxyz为固结在叶根处绕风轮转轴转动的叶片相对坐标系.P为未变形时叶片上任意一点,柔性叶片在旋转过程中发生了变形,变形后P点到达P′点,其中u为P点在旋转平面内的横向位移,v为P点在垂直于旋转平面的横向位移.图2中o为叶片截面形心,ζ和η为形心主惯性轴,θb为截面扭转角,(°).旋转叶片子系统的参数表示如下:e为轮毂半径,m;J为轮毂的转动惯量,kg·m2;L为叶片长度,m;ρ为密度,kg/m3;E为弹性模量;G为剪切模量,Pa;I为截面惯性矩;θ为叶片旋转运动的角位移,(°).P′点关于坐标系o1x1y1z1的坐标阵可表达为考虑剪切变形的影响,则P点在摆振和挥舞两方向的横向位移可表示为式中:ub和vb为弯曲变形引起的横向位移;us和vs为剪切变形引起的附加横向位移.截面的抗弯刚度按下式计算[10]:式中:IF为截面对ζ轴的惯性矩;IFc为截面对η轴的惯性矩.3.1 系统动能风力机叶片固定在刚性轮毂上,并且随轮毂以一定角速度旋转,旋转叶片子系统的动能主要包括轮毂的动能和叶片的动能两部分:式中:m为单位长度叶片的质量,kg/m.3.2 系统势能叶片旋转过程中系统的势能主要有弯曲应变能U1、剪切应变能U2、重力势能U3以及旋转过程中由离心力产生的离心力势能U4四部分组成:弯曲应变能和剪切应变能的计算公式如下:式中:A为截面积,m2;k为校正因子.叶片所受的重力势能随着转动角θ的不同而不同.因此在叶片坐标系中,如不考虑主轴倾角和叶片锥角的影响,则系统的重力势能为式中:g为重力加速度,m/s2.叶片在旋转过程中产生的离心力不仅在轴向上有能量变化,而且在旋转平面内也有能量变化,其方向总是沿着叶片向外,离心力势能按下式计算:式中:Px为叶片任意截面的轴向离心力ξ.3.3 外力所做虚功机组运行过程中,作用在叶片上的空气动力是整个系统的动力源.考虑失速和动态入流的影响,采用修正的叶素动量理论求解气动载荷[11].稳态工况下,单位长度叶片在弦线方向和其垂直方向上的气动力可分别表示为如下形式:式中:CL为截面升力系数;CD为截面阻力系数;ρa为空气密度,kg/m3;va为来流速度,m/s;C为截面弦长,m;φ为来流角,(°).叶片在摆振和挥舞两个方向的气动力如下:以风轮旋转平面作为参照,叶片的摆振力矩和挥舞力矩分别为考虑阻尼力的影响,非保守力所做的虚功为式中为阻尼系数.3.4 动力学方程的建立分别计算动能和势能关于ub、us、vb、vs和θ的变分并代入式(1),则建立的旋转叶片系统的动力学方程组为4.1 动力学方程的离散化处理方法由于式(19~23)动力学方程是一组非线性、时变和强耦合的偏微分-积分方程组,通常不易得到精确的解析解.因此,采用有限元方法将叶片离散成有限自由度作为近似求解分析模型.在建模过程中,由于考虑了剪切应变的影响,因此采用修正的欧拉梁单元进行离散.设叶片某一单元长度为l,单位长度的质量为m,单元节点位移参数分别为ueb、ues、veb和ves,单元形函数矩阵为Nb和Ns[12].单元内任一点在摆振方向和挥舞方向的位移可以表示为将式(24,25)代入式(19~23)的动力学方程组中,可得旋转叶片的离散动力学方程:上式中的具体元素均由式(19~25)推导得出,在后续的求解过程中将会说明,此处限于篇幅不再赘述.4.2 动力学方程的求解过程风力机叶片在旋转过程中绕风轮轴作大范围旋转运动,其转动角速度规律是已知的不用求解,具体形式将在算例分析部分详细给出.故忽略式(26)中的第一行,则叶片在非惯性系下的动力学方程为叶片静止时,系统的质量矩阵和刚度矩阵分别为叶片的质量矩阵和刚度矩阵,方程(27)中的各元素为旋转过程中考虑叶片的旋转运动与弹性变形耦合引起的动力刚度矩阵和离心力引起的几何刚度矩阵对系统刚度矩阵的影响,系统的总刚度矩阵为以上方程中其余项与叶片静止时相同.计入横向剪切变形时,考虑截面转动效应对质量矩阵的影响,以及剪切应变对刚度矩阵的影响,系统的质量矩阵和刚度矩阵分别描述为(阻尼矩阵与静止时相同)式中采用Newmark逐步积分法对式(27)进行数值求解.首先给定初始时刻叶片的位移、速度和加速度,即和求出在第一个时间步长结束时叶片的位移、速度和加速度和叶片在时变载荷作用下的动态响应计算步骤设置如下:1) 给定初始值.本研究中设叶片是从静止状态下旋转的,因此取和均为0.2) 计算叶片的质量矩阵M,阻尼矩阵C,刚度矩阵K.3) 选取时间步长t和参数α、β.本研究选取时间步长为0.05 s,参数α=0.25,β=0.5.4) 对于每一个时间步长计算作用在叶片上的等效载荷Qi,其中i表示第i个时间步长.5) 由式(39~41)计算第一个时间步长结束时叶片的位移、速度和加速度.6) 将上述步骤循环,得到所有时刻叶片的位移.以河西地区某风场1.2 MW水平轴风电机组叶轮子系统为例,应用所建立的动力学模型对其固有频率和动态响应进行了求解分析.该机组叶轮参数如下:轮毂半径为2 m,叶片长为29 m;其材料为玻璃钢复合材料,剪切模量G为5.5 GPa,其他几何数据及质量和刚度分布见表1.其中,挥舞刚度与摆振刚度是叶片的固有属性,其计算公式对应于式(33)中的Ky和Kz.5.1 叶片的固有频率特性考虑剪切应变、叶片大范围旋转运动与自身弹性变形间的耦合以及离心力对叶片固有频率的影响,在式(27)中忽略结构阻尼和外力的影响作用,计算风轮转速为12r/min时,叶片静止、旋转及考虑剪切应变时的弯曲固有频率,计算结果见表2.从表2可见,对于叶片的6种不同振动状态,无论摆振还是挥舞模态,叶片旋转时的固有频率都大于静止时的固有频率,说明离心力作用使叶片固有频率增大;而横向剪切应变下的叶片固有频率却比静止时的要小,由此表明,受截面转动效应的影响,叶片的质量矩阵增大将导致其固有频率减小.进一步对比可看出,挥舞模态的影响较摆振模态显著,一阶挥舞模态的频率增量为4.8%,摆振模态频率增量为1.17%,这是由于叶片大范围旋转运动与弹性变形之间的耦合削弱了离心力作用对固有频率的影响,导致摆振刚度弱化.5.2 叶片动态响应的计算结果假定叶片由静止状态开始启动,t1时刻开始以恒定角速度ω转动,t2时刻开始制动,制动时间为t3,叶片转动角速度规律取与文献[14]相同,即本研究取t1=30 s,t2=90 s,t3=(t2+30)s.研究风电机组在湍流强度为16.1%、平均风速为12 m/s的湍流风场下启动、正常运转和停车等工况下叶片的动态响应.求解式(27)的动力学方程,获得叶尖挥舞方向和摆振方向的位移,结果如图3和图4所示.由图3和图4对比可知,启动过程中,无论是挥舞还是摆振叶尖振动幅值都较大,而正常运转时挥舞方向的振动明显大于摆振方向.若不考虑剪切变形引起的附加位移,则计算结果与GH bladed软件模拟结果基本一致,说明本研究所建立的模型是准确可靠的.图5和图6显示了叶片旋转运动与弹性变形的耦合和离心力、剪切变形引起的附加位移对叶尖位移的影响,由于叶片在挥舞方向的变形比摆振方向大很多,因此仅以挥舞方向振动为例进行说明.由图3和图5对比可知,虽然大范围运动与弹性变形的耦合效应使得叶片的变形增大,但是由于离心力的作用使得叶片的变形减小,二者综合导致叶片的整体变形减小.对比图3和图6可以看出,剪切变形引起的叶片附加位移对叶尖变形影响较大,在整个仿真过程中,叶尖振动幅值平均增大了7.5%.由此可见,剪切变形引起的附加位移对旋转叶片子系统的动态响应有较大的影响,在计算过程中应予以充分考虑.本文计入剪切变形引起的附加位移的影响,同时考虑叶片大范围旋转运动与自身弹性变形间的耦合及离心力的影响,运用Hamilton原理建立旋转叶片子系统的刚柔耦合非线性动力学方程,采用有限元法和Newmark数值积分法,对旋转叶片在时变载荷作用下的动态响应进行求解分析.分析表明,在旋转过程中,由于叶片的旋转运动与弹性变形间的耦合作用,离心力对叶片振动动态特性的影响被弱化;考虑剪切变形影响时得到的叶片振动幅值比不考虑剪切变形影响时平均增大了7.5%.由此可见,剪切变形引起的叶片附加位移、叶片大范围旋转运动与弹性变形的耦合及离心力作用都对叶片的结构响应有较大的影响,为了更精确地预测叶片的变形和载荷,在仿真过程中应予以充分考虑.分析过程还表明,运用柔性多体系统动力学理论中的刚柔耦合动力学建模方法,以及Hamilton原理分析风力机叶片的动力学问题的方法是可行的.【相关文献】[1] LI D Y,YE Z Q,CHEN Y.Multi-body dynamics numerical analysis of rotating blade of horizontal axis wind turbine [J].Acta Energiae Solaris Sinica,2005,26(4):473-481.[2] 杨从新,李昆,季炜.风力机叶片断面的几何参数分析 [J].兰州理工大学学报,2008,34(4):46-49.[3] HANSEN M H.Aeroelastic instability problems for wind turbines [J].WindEnergy,2007,10(6):551-577.[4] LARSEN J W,NIELSEN S R K.Non-linear dynamics of wind turbine wings [J].International Journal of Non-Linear Mechanics,2006,41(5):629-643.[5] 杨从新,张强.考虑静气弹特性的风力机叶片优化设计 [J].兰州理工大学学报,2014,40(1):45-49.[6] YOUNSI R,EI-BATANONY I,TRISTCH J B,et al.Dynamic study of a wind turbine blade with horizontal axis [J].European Journal of Mechanics-A/Solids,2001,20(2):241-252. [7] LEE J W,LEE J S,HAN J H,et al.Aeroelastic analysis of wind turbine blades based on modified strip theory [J].Journal of Wind Engineering and IndustrialAerodynamics,2012,110:62-69.[8] 洪嘉振,刘铸永.刚柔耦合动力学的建模方法 [J].上海交通大学学报,2009,42(11):1922-1926.[9] 陆佑方.柔性多体系统动力学 [M].北京:高等教育出版社,1996.[10] 李本立,宋宪耕,贺德馨.风力机结构动力学 [M].北京:北京航空航天大学出版社,1999.[11] LANZAFAME R,MESSINA M.Fluid dynamics wind turbine design:criticalanalysis,optimization and application of BEM theory [J].RenewableEnergy,2007,32(14):2291-2305.[12] 王勖成.有限单元法 [M].北京; 清华大学出版社,2003.[13] 刘雄,李钢强,陈严,等.水平轴风力机叶片动态响应分析 [J].机械工程学报,2010,46(12):128-134.[14] 信伟平.风力机旋转叶片动力特性及响应分析 [D].汕头:汕头大学,2005.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

上式每一个方程相当于一个单自由度系统的振动 - %. ( !) 方程, 可以比较方便地求解# 式中 +( ’ !) ’ ’ - !) , 是载荷向量 ’ ( !) 在振型 !’ 上的投影) - ,’ ( 采用直接积分法或用 2345678 积分法单自由 度系统的振动方程 ( $& ) 的求解# 在得到每个振型 的响应后, 将它们迭加起来, 就得到系统的响应,

&

本实例采用在 9: 中建模的宽弦空心风扇叶 片# 叶片为中空结构, 内含波浪形截面的芯板# 榫 头部分采用圆弧形榫齿, 如图 $#

" ( !) # " * ( !) #

!’ ( ’ $ ’ #$

(,)

. 其中 * ( ! )[ ($ ! (% ! " ! ( & ] 将此变换代入运

动方程 ($ ) ) 两端前乘以 ". , 得新基向量空间内 的运动方程:

万方数据

! 第" 期

杨! 雯等: 宽弦空心风扇叶片动力响应特性研究

44F

!" !# $%&’()** 图 为了研究叶片的共振特性, 根据表 # 可以得 出其 $%&’()** 图, 如图 +, 对于风扇叶片, 主要考 虑周期性变化的激振力: ! " # $% ( #- ) 其中 $ 为 结 构 谐 波 系 数, % 为叶片工作转速 + ... / 0 &12, 激振力谐波系数 $ 可取叶片转速的 & 倍 ( & 3 #, -, ", 4) 以及风扇叶片数 --,

宽弦空心风扇叶片动力响应特性研究

杨3 雯- ,杜发荣- ,郝3 勇! ,丁水汀- ,李秋实- ,王3 营( -4 北京航空航天大学 航空发动机气动热力重点实验室,北京 -###/" ; !4 沈阳发动机设计研究所, 沈阳 --##-0 )

摘3 3 3 要:宽弦空心风扇叶片是未来风扇叶片的发展趋势( 本文采用 5)676 软件利用数值模拟方法, 通过 对叶片的模态特性和脉冲激励下的响应特性研究得到了叶片的基本变形以及动态响应变形情况( 结论为该 风扇叶片振动时以弯曲变形为主, 工作转速在 2 ### , 8 9:; 以内, 弯曲振动变形规律以及叶片空心加芯板的结 构决定了叶片应力集中发生在内含芯板的叶盆中心处( 另外, 在叶片高速旋转时的离心作用使得叶根处也成 为应力集中区域( 关3 键3 词:航空、 航天推进系统;宽弦空心风扇叶片;模态;变形;动态响应 中图分类号:%!"!( 13 3 3 3 3 文献标识码:5

! 第" 期

杨! 雯等: 宽弦空心风扇叶片动力响应特性研究

・ ・ ’

**+

疲劳损伤问题奠定基础, 以及对工程实践中叶片事 故分析和设计安全性评估均有一定参考价值#

・ *( !)" % ! ’ $ ’ * ( !)" ! ’ % (( ( ’ !) # + ’ !) ( ’ # $, %, &) ( $& ) ",

・ ・ ・ ( !)" ". $"* ( !)" #% * ( !) # ". ’ ( !) # * ( !) * (/)

图 $! 风扇叶片与芯板模型 ;(<# $! =>?78 >@ @5) A85?7 B ()C7D85E7D

初始条件也相应地转换成:

・ . ・ * (0) (& # ". !$& , & # " !$& 当式中的阻尼矩阵为振型阻尼, 由 " 的正交性得:

本实例使用 FEG7D=7’4 软件进行网格划分# 叶片和芯板部分生成$$+ 011 个六面体单元# 榫头 部 分 生 成 $$0 *&+ 个 四 面 体 单 元# 共 计 $0" *10 个节点, 如图 %#

%! $ $ $ . " $" # &

, % ! & $& &

(1)

$" 模态分析

$% !" 物理专件机边界条件 模型材料为钛合金 .H* , 弹性模量 / - $# &,0

其中 $ ( %, &) 是第 ’ 阶振型阻尼比, 从而 ", ’ ’ - $, 式 (/) 变换成为 & 个互不耦合的二阶常微分方 万方数据 程:

889

航!卷 第 " 期 %&’( !! )&( " !##$ 年 " 月 !"#$%&’ "( )*$"+,&-* ."/*$ *+,( !##$ !!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

文章编号: -###./#00 ( !##$ ) #".#111.#2

&

即每个节点的位移值 " ( !) # 条件为:

其初始 !’ (( $ ’ ! ), ’ #$ ( $$ )

(%)

! ! 如果上式的右端项为零, 则上式表达的是系 (")

{-. ( & ) # -.

#" 模型与网格

( &) ( - &) # ( &)

解之得结构的阻尼自由振动的频率和振型) 求解无阻尼的自由振动时, 解可以假设为以 下形式: (*) $ # !’()! ( ! % !& ) 其中 ! 是 & 阶振幅向量, ! 是向量 ! 振动的频 率, ! 是时间变量, !& 是由初始条件确定的时间常 数# 将式 (*) 代入式 (") , 得一广义特征值问题: (+) % ! # !% ! ! # & 求解以上方程, 可以确定 ! 和 !, 得到 & 个特征解 , … ( !& % , , 其中特征值 ! & 代表系统 ( !$ % , !$ ) !& ) 的 & 个固有频率, 特征向量 !& 代表系统的 & 个固 有振型# 然后引入变换:

!" 理论基础

根据达朗贝尔原理, 系统运动方程为: ( !)# $" ( !)# %" ( !) & ’ ( !) ( $ ) !" ( !) , " ( !) 和" ( !) 分别是系统的节点加速 其中 " 度向量、 节点速度向量、 节点位移向量, !, $, %, ’ ( () 分别是系统的质量矩阵、 阻尼矩阵、 刚度矩 阵和节点载荷向量) 如果忽略阻尼的影响, 则运动方程简化为: !" ( !)" %" ( !) # ’ ( !) 统的无阻尼自由振动方程:

图 8! 第 7 阶模态振型图 #$%& 8! @A/ 7() *()/( 5*)/ ;A.C/

图 <! 第 9 阶模态振型图 #$%& <! @A/ 7() *()/( 5*)/ ;A.C/

表 %$ 叶片不同转速下的各阶固有频率 &’()* %$ &+* ,-+*.*-/ 0.*12*-3,*4 5,/+ 6,00*.*-/ .7/’/,7- 48**6 各阶固有频率 4 EF 转速 4 ( ( 4 5$D) 2 7 222 8 <22 9 222 > <22 1 一弯 =1& 71= 12?& 21 17<& 17 198& 27 1?8& 1" " 一弯 "<?& 7 "=1& 7= 729& 7< 77>& 8= 7>"& <? 7 一扭 91<& 97 9""& 28 9"=& =" 979& =? 98<& ?1 8 二弯 >7?& 91 ><?& 8< >=7& =" =19& <> =<<& =1 < 二扭 1 1<"& ? 1 192& 1 1 19>& ? 1 1>>& " 1 1=>& 1 9 局部弯曲 1 7<2& " 1 7<9& " 1 797& 8 1 7>"& 9 1 7=7& 9 > 三扭 1 8=?& = 1 <27& 9 1 <"2& 8 1 <81 1 <<? = 局部弯曲 1 <>1& ? 1 <>< 1 <>?& > 1 <=?& 7 1 92?& 9 ? 局部弯曲 1 >>9 1 >=1& ? 1 >=?& 1 1 >?=& < 1 =2?& >

第 "" 卷

图 7! 第 1 阶模态振型图 #$%& 7! @A/ 1;B *()/( 5*)/ ;A.C/

图 "! 叶片网格单元 #$%& "! ’($) *+ ,-.)/

0 12 11 3 4 5" , 泊松比 ! 6 2& 7" , 密度 " 6 8& 9 0 12 7 :% 4 57 ; 单元类型选择 ;*-$) 8< ( = 节点) & 将榫头部 分表面的节点施加全位移约束& !" #$ 计算结果与分析 模态计算 结 果 见 表 1& 由 各 阶 振 型 可 知:1 阶、 " 阶、 8 阶等振型叶片上出现横节线, 为各阶弯 曲振动, 如图 7 ; 7 阶、 < 阶、 > 阶等振型叶片上出现 纵向节线, 为各阶扭转振动, 如图 8& 9 阶、 = 阶、 ? 阶等振型叶片上出现不规则节线, 为局部高阶复 合振动模态, 如图 <& 叶片整体振动位移以弯曲振 动为主, 最大挠度发生在前缘叶尖处& 这使得在前 缘附近易发生气体分离, 影响风扇效率& 各转速下 的振型非常接近& ! !