多孔透明氧化铝薄膜及颜色的变化

铝及其合金的氧化着色介绍

铝及铝合金阳极氧化

铝合金具有多种金属的优点,在日常生产及生活中,具有广泛的应用。其具有 较好的导电性和导热性,仅次于金、铜、银,延展性好、塑性高、可进行各种机 械加工。

铝及铝合金经阳极氧化后,铝表面形成厚度为几个至几百个微米的氧化膜,氧 化膜的表面形成多孔蜂窝状的,比铝合金的自然氧化及化学氧化具有更好的耐蚀 性、耐磨性和装饰性都有明显的改善和提高。采用不同的电解液及控制因素,可 得到不同蜂窝结构及大小的氧化膜。可用于不同的领域及功能性材料,例如建材、 航空材料、电子产业及纳米材料制备模板等领域。

目前封孔产品具有多样化,一般分为:含铬封孔剂、含镍封孔剂、无镍封孔剂 等产品。

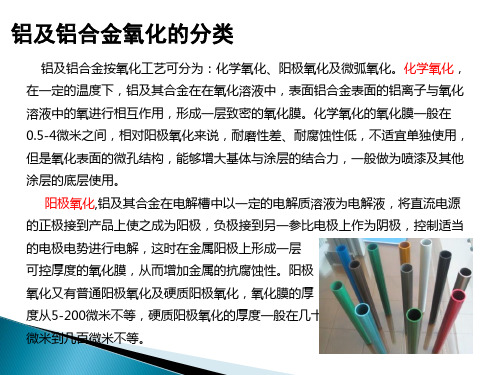

铝及铝合金氧化的分类

铝及铝合金按氧化工艺可分为:化学氧化、阳极氧化及微弧氧化。化学氧化, 在一定的温度下,铝及其合金在在氧化溶液中,表面铝合金表面的铝离子与氧化 溶液中的氧进行相互作用,形成一层致密的氧化膜。化学氧化的氧化膜一般在 0.5-4微米之间,相对阳极氧化来说,耐磨性差、耐腐蚀性低,不适宜单独使用, 但是氧化表面的微孔结构,能够增大基体与涂层的结合力,一般做为喷漆及其他 涂层的底层使用。

微弧氧化过程包括电化学反应和等离子体化学反应。在外加电压未达到临界击 穿电压之前, 在阳极金属上发生普通的电化学反应, 生成一层很薄的非晶态氧化膜。 当外加电压达到临界击穿电压后, 膜层上最薄弱的部位首先被击穿, 随着电压继续 增加, 氧化膜表面出现微弧放电现象, 形成等离子体。微弧瞬间温度极高, 不仅使 微弧区的基体合金发生熔融, 也使周围的液体气化并产生极高的压力。在高温高 压作用下, 基体表面原有的氧化膜发生晶态转变。同时, 电解液中的氧离子和其他 离子也通过放电通道进入到微弧区, 和熔融的基体发生等离子化学反应, 反应产物 沉积在放电通道的内壁上。随着微弧继续在试样表面其他薄弱部位放电,均匀的氧 化膜逐渐形成。

多孔氧化铝

阳极氧化装置图

结果与讨论

1 氧化电压对多孔氧化铝膜制备的影响

研究了电解液温度为4℃,一次氧化时间2.5h 二次氧化时间0.5h,氧化电压分别为35V、 40V、45V、50V 时对AAO 模板形貌及孔径的 影响。观察多孔阳极氧化铝膜的SEM 图像。

实验表明:

电压是影响孔径的重要因素,在一定的电压范 围内,随着电压的升高,PAA膜的孔径、孔间 距增大,孔洞排列的有序性提高。但超过一定 的电压范围后,孔径变小。

实验过程

实验材料:

纯度为99.999%的铝片,厚度为180µm,氧化 区面积为225mm2

试剂:

丙酮、无水乙醇、高氯酸、草酸、磷酸、氢氧 化钠、氯化钾、三氧化铬等试剂均为分析纯; 去离子水

阳极氧化前预处理:

退火:将高纯铝片置于500℃的马弗炉退火3h, 退火 将退火后的铝片在丙酮中浸泡并超声振荡5min, 用去离子水清洗。然后用1mol·dm-3NaOH 溶液浸 泡10min,用去离子水冲洗。 电化学抛光: 电化学抛光:在电解槽中,采用高氯酸和乙醇 的混合溶液(体积比1:4)作为抛光液,电流为 1.5A,时间30s。

结论

阳极氧化电压是影响PAA模板孔径及排列规整性的关 键因素,在一定电压范围内,随着电压的升高,孔径 增大,孔洞的排列规整性较好。 电解液温度增加,电化学反应加快,也能增大孔径, 提高有序度; 当二次氧化时间延长能得到氧化铝纳米线 从形貌上看,在40V, 12℃下用草酸做电解液,一次 氧化时间为2.5h,二次氧化时间为0.5h 可得到高度有 序的、孔洞排列规整的PAA 模板。

3 阳极氧化时间对多孔氧化铝膜制备的影响

考查了在氧化电压为40V,电解液温度为常温 时,一次氧化时间固定为2.5h,二次阳极氧化 时间分别为0.5h、1.5h、2.5h 时制备的PAA。

铝的阳极氧化和着色实验报告

铝的阳极氧化与表面着色——着色液种类及着色温度对氧化膜性能的影响学生姓名学号专业化学(师范)年级、班级课程名称物理化学实验实验项目铝的阳极氧化与表面着色实验类型□验证□设计□综合实验时间年月日实验指导老师实验评分摘要:本文综述了铝的阳极氧化的发展历程以及硫酸电解液对阳极氧化影响的研究进展.在其他因素为最佳条件的前提下,设计实验探讨着色液种类和着色温度;对氧化膜着色质量的影响,并通过耐腐蚀性检测,氧化膜厚度检测以及着色效果表征了铝片经过不同条件氧化的性能质量,关键词:铝片;阳极氧化;着色液;水封;着色质量;膜厚1 研究进展铝及其合金阳极氧化处理后表面可得到多孔氧化膜 ,其硬度高 ,抗蚀性、绝缘性好 ,耐高温 ,具有较高的化学稳定性、吸附性。

自20世纪20年代开始,铝阳极氧化膜的使用价值, 越来越高.近10年来 ,随着研究手段的不断先进化 ,对铝阳极氧化形成多孔膜的机理及影响因素的认识也在不断深入。

1953 年 Keller 等首先报道了用电化学方法制备氧化铝孔洞模板, 70年代Thompson 通过实验证明, 多孔层的形成主要是由于铝表面的显微不平引起电流分布不均,在表面突出的部位生长, 出现脊状的结构,脊状骨架之间的区域为氧化膜形成多孔结构创造了条件.1978 年 Heber提出在电流作用下使电解液产生对流,出现漩涡, 漩涡大小为微米级.Serebrennikova 等通过循环伏安法研究了银在多孔阳极氧化膜内的沉积过程。

Nathan 等采用脉冲和交流沉积的方法在阳极氧化膜沉积得到铜纳米线.80年代徐源等研究了纯铝在铬酸中的恒流阳极氧化过程。

目前国内外广泛应用的阳极氧化技术主要有硫酸阳极氧化、铬酸阳极氧化、草酸阳极氧化、瓷质阳极氧化和硬质阳极氧化等。

硫酸阳极氧化形成的氧化膜较厚(约5~20μm) ,无色透明;孔隙率较高(平均为10 %~15 %) ;吸附力强;有利于染色;硬度高 ,抗蚀性、耐磨性、着色性好 ,但受硫酸浓度、温度、电流密度、氧化时间、搅拌、添加剂、铝合金成分等多种因素影响;处理工艺简单 ,操作方便 ,废液处理容易;能耗少 ,成本较低;氧化时间短 ,生产效率高。

阳极氧化法制备多孔氧化铝膜的研究

46 1 2 制备步骤

东

南

大

学

学

报

第 29 卷

取用高纯铝 ( 99 99% ) , 厚度 0 5 mm, 在乙醇 / 二氯甲烷 / 丙酮( 1 2 1) 溶液中清洗除油 . 其 目的是除去铝表面的污物以保证其后碱洗操作中表面腐蚀均匀 , 提高氧化膜质量 . N2 保护下 500 退火 3 h, 以改善铝的晶体状况. 以 0 24 mol/ L 溶液碱洗处理 , 进一步除掉铝表面的污 物, 并将表面上的厚度约为 25~ 1 000 A; 的自然氧化膜清除掉 . 乙醇 / 高氯酸 ( 5 1) 溶液中进行 电解抛光 . 可分别采用硫酸、 磷酸、 草酸溶液进行阳极氧化. 氧化结束后, 将铝片浸入饱和 HgCl2 溶液 , 使氧化铝层脱离. 脱下的氧化膜可用 5% ( WB ) 的磷酸溶液进行扩孔, 同时去除阻挡层. 所 得结构用原子力显微镜( AFM, Atomic Force Microscope) 来表征. 如图 1~ 4 所示 ( 图 1、 图 2 的标 尺为 m, 图 3 的标尺为 nm) .

化法制备了多孔氧化铝膜. 从得到的 AFM 图象及 FFT 变换 , 证明了在适当的电解条 件下 , 多孔氧化铝膜具有有序的六角形分布的纳米孔道 . 关键词 阳极氧化铝膜; 多孔氧化铝; 纳米材料; 原子力显微镜 分类号 TG146 2 纳米材料, 由于它们在电学、 光学、 磁学等领域独特的性质, 得到了众多研究者的关注 . 其 中, 阳极化多孔氧化铝更是具有重要的地位. 多孔氧化铝制备方便, 而且, 选择不同的电解条 件, 可以方便地调控纳米孔道的尺度 . 现已可制备的纳米阵列孔径从 15~ 200 nm, 孔深可达 100 m, 孔密度从 109 ~ 1012 cm - 2. 多孔氧化铝有着广泛的用途. 如它可充当电容器中的高比表 面积的电介质, 可作为模板合成纳米线或纳米管, 可作生物传感器或反应器等[ 1~ 5] . 我们用阳极氧化法制备了多孔氧化铝膜 , 初步得到了较理想的结果.

多孔氧化铝膜的荧光研究

入氧化铝层的物质无疑影响了多孔氧化铝膜局部的 缺陷态 , 造成荧光光谱的频移和强弱的变化

采用二次阳极氧化的方法, 在草酸溶液中制备 了多孔阳极氧化铝膜, 用 F 4500 型荧光分光光度计 测量其三维荧光谱 , 分别用 248 nm 的准分子激光 器和 355 nm 三倍频的 YAG 激光器激发 , 测量其光 致发光谱, 发现样品发出明亮的蓝光 , 并与未经氧化 的铝膜进行对比, 对其发光机理进行了分析, 构建了 Al2 O3 的能级结构图 , 认为样品的发光主要源于两 点 , 其一是与氧化铝中 A l 与 O 比例失调而产生的 氧空位有关 , 其二是草酸电解液中的草酸根离子进 入氧化铝膜 , 形成发光中心 , 造成光谱频移和强度的 变化, 同时, 量子限域效应使得纳米氧化铝薄膜的光 学性质发生了变化 参考文献

15244 卷

稳定生长时 , Al3+ 提供主要电流 , 使得 A l 与 O 比例 失调, 产生过多氧空位 , 这些氧空位可形成一些发光 中心 不能排除, 由于多孔氧化铝膜是一种二维纳 米膜状材料 , 量子限域效应开始发生作用 , 金属纳米 晶粒的能级间距 d 为[ 12] d = 4E F / 3N 该式说明: 能级发生分裂时 , 能级的平均间距与组成 物体的微粒的自由电子总数成反比, 式中, E F 为费 米势能 , N 为微粒中的 原子数 宏观物体中, 自由 电子总数趋于无穷大, 能级间距接近零, 吸收光谱表 现为一连续光谱带, 而纳米晶粒所含自由电子总数 较少, 能级间距有一恒定值 , 使得吸收光谱向短波方 向移动 二维 氧化铝薄膜中的电子被 限制在势阱 中 , 使得载流子跃迁几率增加 另外 , 研究发现[ 13] , 采用不同的电解液, 制备的多孔氧化铝膜的色泽存 在差异 , 大体如下 : 用草酸制备的成黄色和棕色, 硫 酸和磷酸制备的几乎无色 , 铬酸制备的为灰色和灰 绿色 这就说明电解液密切参与成膜过程 , 其成分 进入氧化铝多孔层且不能用一般方法除掉 , 这些进

铝表面阳极氧化处理工艺【大解析】

铝表面阳极氧化处理工艺内容来源网络,由深圳机械展收集整理!以铝或铝合金制品为阳极,置于电解质溶液中进行通电处理,利用电解作用使其表面形成氧化铝薄膜的过程, 称为铝及铝合金的阳极氧化处理。

经过阳极氧化处理,铝表面能生成几个微米———几百个微米的氧化膜。

比起铝合金的天然氧化膜,其耐蚀性、耐磨性和装饰性都有明显的改善和提高。

一、表面预处理无论采用何种方法加工的铝材及制品,表面上都会不同程度地存在着污垢和缺陷,如灰尘、金属氧化物(天然的或高温下形成的氧化铝薄膜)、残留油污、沥青标志、人工搬运手印(主要成分是脂肪酸和含氮的化合物)、焊接熔剂以及腐蚀盐类、金属毛刺、轻微的划擦伤等。

因此在氧化处理之前,用化学和物理的方法对制品表面进行必要的清洗,使其裸露纯净的金属基体,以利氧化着色顺利进行,从而获得与基体结合牢固、色泽和厚度都满足要求且具有最佳耐蚀、耐磨、耐侯等良好性能的人工膜。

(一)脱脂铝及铝合金表面脱脂有有机溶剂脱脂、表面活性剂脱脂、碱性溶液脱脂、酸性溶液脱脂、电解脱脂、乳化脱脂。

几种脱脂方法及主要工艺列于表-1。

在这些方法中,以碱性溶液特别是热氢氧化钠溶液的脱脂最为有效。

(二)碱蚀剂碱蚀剂是铝制品在添加或不添加其他物质的氢氧化钠溶液中进行表面清洗的过程,通常也称为碱腐蚀或碱洗。

其作用是作为制品经某些脱脂方法脱脂后的补充处理,以便进一步清理表面附着的油污赃物;清除制品表面的自然氧化膜及轻微的划擦伤。

从而使制品露出纯净的金属基体,利于阳极膜的生成并获得较高质量的膜层。

此外,通过改变溶液的组成、温度、处理时间及其他操作条件,可得到平滑或缎面无光或光泽等不同状态的蚀洗表面。

蚀洗溶液的基本组成是氢氧化钠,另外还添加调节剂(NaF、硝酸钠),结垢抑制剂、(葡萄糖酸盐、庚酸盐、酒石酸盐、阿拉伯胶、糊精等)、多价螯合剂(多磷酸盐)、去污剂。

(三)中和和水清洗铝制品蚀洗后表面附着的灰色或黑色挂灰在冷的或热的清水洗中都不溶解,但却能溶于酸性溶液中,所以经热碱溶液蚀洗的制品都得进行旨在除去挂灰和残留碱液,以露出光亮基本金属表面的酸浸清洗,这种过程称为中和、光泽或出光处理。

透明氧化铝陶瓷知识讲解

透明氧化铝陶瓷可以用来制作高发光效率的高压钠灯的 发光管,另外,利用其透光性也被用作高温下检测红外 线的窗口材料,单晶氧化铝的蓝宝石、含有Cr2O3的Al2O3 单晶的红宝石,它可作为固体激光器的振荡元件材料。

上图为透明氧化铝陶瓷质的高压钠发光管

普通陶瓷不是透明的,那么是怎样实现陶瓷的透明 化的?

透明氧化铝陶瓷的发展前景

透明氧化铝陶瓷集透光性与其自身材料的特性于一身的优 异吸引起了人们极大的兴趣,研究其新的应用领域也就成 了一个新兴的课题,从最初的窗口材料到透明薄膜,集成 电路基片,高温耐腐蚀材料,透明氧化铝陶瓷的应用范围 在不断地扩大,对其新功能的研究也在不断地发展。目前 优异性能的透明陶瓷, 用它来取代单晶成为下一代优秀 的激光器工作物质。并不断地完善现有的制造透明陶瓷的 工艺, 做出掺杂浓度更高, 尺寸更大的透明陶瓷.

b喷雾热解法

喷雾热解法简称SP法, 又称喷雾焙烧法或溶液蒸发分 解法, 其特点是采用液相物质为前驱体,通过喷雾热解 过程直接得到最终产物,不需过滤、洗涤、干燥、烧结 等过程。因此, 产品纯度高、分散性好、粒度均匀可控, 尤其适合于制备多组分复合超细纳米粉体, 但存在原料 成本高、能耗大等问题。

2成型技术

谢谢大家!

制备较高透光率的陶瓷的最大条件就是最大限度的降低气孔率,特别 是显气孔率。这也是透明氧化铝陶瓷致密度通常要大于99.9%的原因。

除了气孔率之外,气孔的直径对透明氧化铝陶瓷的透光性也有很大 的影响。

上图为气孔率为0.1%时Al2O3透明陶瓷线 性透过率与气孔直径的关系。

b晶界结构

c陶瓷晶粒尺寸

透明氧化铝陶瓷的透光率取决于陶瓷多晶体的晶粒尺寸, 当入射光波长等于晶粒尺寸时,光的散射效应最大,透 光率最低。固提高透明氧化铝陶瓷的透光率,应将陶瓷 的晶粒尺寸控制在入射光的波长范围之外。

阳极氧化膜的电解着色

1. 5 阳极氧化膜的电解着色1 . 5 . 1 电解着色的基本原理1 . 5 . 1. 1 电解着色的概念电解着色, 首先是将铝制件在硫酸电解液中制出洁净的透明多孔的阳极氧化膜, 第二步转移到酸性的金属盐溶浓中施以交流电电解处理, 将金属微粒不可逆的电沉积在氧化膜孔隙的底部( 见图5 - 1 - 2). 凡能够由水溶液中电沉积出来的金属, 大部分都可以用在电解着色上。

但其中只有几种金属盐具有实用价值, 如锡、镍、锰、银盐和硒盐等。

其着色原理和整体发色法有相同之处, 是藉金属微粒对入射光的吸收和散射而产生颜色。

因此, 铜盐单独使用呈红色, 锰、银盐和硒盐呈黄色系, 其他金属的色调范围大多是由青铜色到黑色。

在特定的介质下, 色泽的深浅由金属粒子沉积量来决定, 而与氧化膜的厚度无关。

一般采用的氧化膜厚度为8 ~20 μm。

除了含铜量较高的铝合金和含硅量高的铝合金外, 大多数建筑铝型材都可适用此工艺; 而整体发色法所着的颜色与铝材的组成和合金状态却有很大的关系。

( 1 ) 电解着色的表面具有与硫酸阳极氧化膜相同的硬度和耐磨等性能。

这是因为在孔隙内金属粒子的沉积对氧化膜结构的影响很小。

( 2) 膜层具有特别好的耐紫外线照射性能。

这是由于色素体本身是无机性的, 而且色素体粒子沉积在膜层孔隙的底部, 所以它耐光耐晒, 适用于建筑装潢上的防护装饰。

( 3) 耐热性能好。

电解着色的膜层在550 ℃温度下放1 h, 没有严重损失。

因色素体是无机物, 不易受热氧化分解。

( 4 ) 有很好的耐蚀性。

这是国际上得到公认的和试验证实的。

1 . 5 . 1.2 电解着色的原理铝在硫酸溶液中进行阳极氧化处理之后, 在制品表面上成一层人工氧化膜, 这层氧化膜的最外表, 是多孔性的。

称多孔质层, 而氧化膜的底层与铝基体相联接处,则是致密的氧化铝薄层, 也称活性层或阻挡层。

把这种带有阳极氧化膜的铝材浸入某种金属盐的电解液中, 并作为一个电极( 因用交流电) , 而另一极可以用与电解液所含金属盐相同的纯金属板或石墨、不锈钢板等。