板类零件加工

模具典型零件的加工

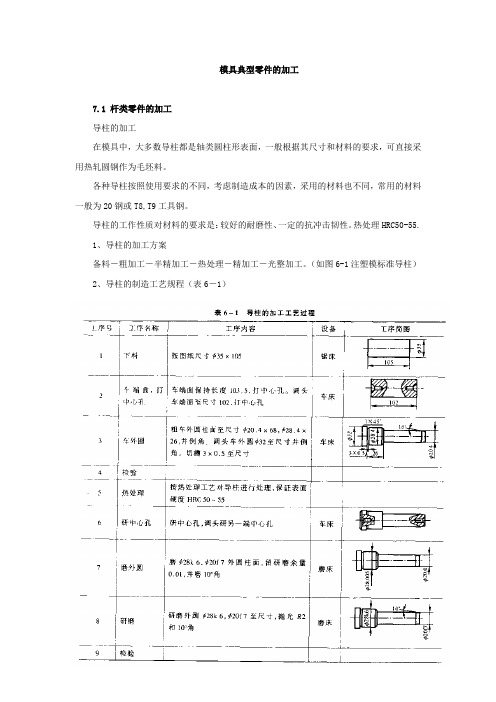

模具典型零件的加工7.1 杆类零件的加工导柱的加工在模具中,大多数导柱都是轴类圆柱形表面,一般根据其尺寸和材料的要求,可直接采用热轧圆钢作为毛坯料。

各种导柱按照使用要求的不同,考虑制造成本的因素,采用的材料也不同,常用的材料一般为20钢或T8,T9工具钢。

导柱的工作性质对材料的要求是:较好的耐磨性、一定的抗冲击韧性。

热处理HRC50-55.1、导柱的加工方案备料-粗加工-半精加工-热处理-精加工-光整加工。

(如图6-1注塑模标准导柱)2、导柱的制造工艺规程(表6-1)导柱的加工工序不是固定不变的,根据不同的生产类型、结构形式和尺寸精度、工厂设备情况,其工序的划分和工艺方法也就不同。

3、导柱加工过程中的定位一般采用设计基准和工艺基准重合的原则,在两端加工中心孔,以两中心孔轴线为各工序的定位基准,中心孔的形状和精度对导柱的加工质量有着直接的关系。

为了确保精加工时的精确定位作用,中心孔在热处理后必须进行对研和修整。

对研中心孔一般采用锥形砂轮或梅花顶尖:4、导柱的研磨一般对于配合精度要求较高的导柱,都要安排研磨工序,以提高表面质量和降低粗糙度。

二、模柄与顶杆的加工模柄的设计已标准化,常用的模柄有:压入式、旋入式、凸缘式、槽形式和浮动式等,和顶杆一样都属于台阶轴类零件,材料选用45钢,热处理HRC40-45,这类零件一般也是采用中心孔作为精加工的定位基准,终加工采用精磨工艺并靠磨端面,保证端面跳动要求。

7.2 套类零件的加工模具中的套类零件主要有:导套、护套和套类凸模等。

导套的材料和导柱一样,一般采用圆钢下料,热处理要求为HRC58-62,制造工艺也不是固定的。

导套的加工方案:备料-粗加工-半精加工-热处理-精加工-光整加工。

7.3 板类零件的加工一、板类零件加工质量的要求模具中各种板类零件较多,如:模座、垫板、固定板、卸料板、推件板等等。

虽然形状、材料、尺寸精度和使用性能要求各不相同,但都是有平面和孔系组成,这类零件的加工质量要求主要有以下几点:①平行度和垂直度要求,一般均按GB1184-80的规定,具体公差执行冷冲模和塑料模的有关国家标准。

钣金分类及工艺

钣金至今为止尚未有一个比较完整的定义根据国外某专业期刊上的一则定义可以将其定义为:钣金是针对金属薄板(通常在6mm 以下)一种综合冷加工工艺,包括剪、冲/切/复合、折、焊接、铆接、拼接、成型(如汽车车身)等。

其显著的特征就是同一零件厚度一致。

金属板材加工就叫钣金加工。

具体譬如利用板材制作烟囱、铁桶、油箱油壶、通风管道、弯头大小头、天园地方、漏斗形等,主要工序是剪切、折弯扣边、弯曲成型、焊接、铆接等,需要一定几何知识。

钣金件就是薄板五金件,也就是可以通过冲压、弯曲、拉伸等手段来加工的零件,一个大体的定义就是-在加工过程中厚度不变的零件。

相对应的是铸造件、锻压件、机械加工零件等,比如说汽车的外面的铁壳就是钣金件,不锈钢做的一些橱具也是钣金件。

1.是汽车维修的一种加工方法,又叫冷做。

说直接点,如果车身外观损坏变形,就需要钣金这个工序来恢复原貌。

基本上用的工具就是锤子。

形状不同的锤子,在钣件后面垫铁块,反复的敲打,使之成型。

必要的时候还要用到外观修复器。

这个东西其实属于焊。

把铁环焊在车身上,用钩子往外拉。

用于修复凹陷的部位。

大面积平整的车身一般很难回得了位,所以有时还用到收火。

就是局部加热后冷却,使铁皮收缩。

最终目的还是使受损的车身恢复原貌。

2.钣金:钣,即板,薄板之意,就是对薄的金属板材进行系列加工之意,包含折、剪、冲、焊、铆、拼接等工艺3.这是一个设计模块,主要是针对用铁皮类材料做的东东.他跟实体不一样,实体的厚度有变化,但是钣金做的基本上都是相同的厚度,生活中有许多用钣金做出来的产品.钣金设备钣金一般来说使用得基本设备包括剪板机(ShearMachin e)、数控冲床(CNCPun ching Machin e)/激光、等离子、水射流切割机(Laser,Plasma, Waterj et Cuttin g Machin e)/复合机(Combin ation Machi ne)、折弯机(Bendin g Machin e)以及各种辅助设备如:开卷机、校平机、去毛刺机、点焊机等。

模具设计加工基准规范

模具加工基准规范

1.模板类零件:

1.1A0.B0板

1.1.1镶拼式AB板的基准:(见下图)

此类零件一般需XYZ三个方向的基准,XY方向的基准为基准角的两个垂直面,Z方向基准为A0,B0 分型面。

1.1.2原身出AB板的基准:(见下图)

此类零件一般需XYZ三个方向的基准,XY方向的基准为基准角的两个垂直面,Z方向基准为A0B0 分型面上的平面。

若型腔高于分型面,Z向基准可定为底面。

1.2其余模板的基准,因无成型部分。

XY基准角取数,Z方向单边。

2.镶块类零件,加工基准统一基准角取数(如下图)

3.滑块类零件,加工基准统一基准角取数(如下图)

4斜顶类零件

4.1整体式斜顶加工基准(见下图)

4.2分体式斜顶头的加工基准:

4.顶块类零件:

备注:所有零件加工基准在零件加工过程中必须是唯一的,基准在设计时由工程师确定,并在3D、2D中表达出来。

除模架外所有零件钢料到厂后由技师按图纸在工件上打上零件号及基准。

各工序、电极设计、编程必须严格按加工基准加工。

多坐标系设置在墙板类零件加工中的应用

O 引 言

随着 制造 业 不 断 发 展 , 控 机 床 的应 用 范 围不 断 数 扩大 , 别是 加工 中心 机床 , 特 有着 一 般 数控 机床 所 不 具 备 的许 多优 点 , 可快 速 自动换 刀 , 次装 夹 可完 成 工 如 一

助 机床 的 自动换 刀功 能 , 施 程序 控 制 自动 加工 , 提 实 是 高机床 加工效 率 的关键 所 在 。作 者 所 在原 公 司是 设计 生产 各类 胶 印机 的专 业 厂 家 , 印机 的墙 板 是 其 三 大 胶 关键 性 部件 之一 , 板 中孔 的位 置 精 度 和 圆 度 精 度要 墙 求 很高 。 由于公 司各类 胶 印机 的 品种 繁多 , 量很 大 , 产 因此 工 艺设计 上 要 求 墙 板 类 零 件 在 加 工 中心 上加 工 ,

摘 要 : 工 中心机床 是 实现 多品种 、 加 小批 次零 件 生产 的理 想设备 , 件 的 一 次装 夹 可 完成 多种 工序 的 连 零

续 自动加 工 。工件 坐标 系的合 理设 置是 实施 自动加 工前 须认 真考 虑 的重要 问题 , 充 分利 用数 控 系统 而 的坐标 系功能 和机床 工作 台整 个 区域 来 实现 零件 的 自动 化 加 工 , 提 高 自动加 工 效率 的措 施 之 一。 文 是

维普资讯

20 年第9 07 期

文 章 编 号 :0 1— 2 5 20 )9— 0 7— 3 10 2 6 ( 0 7 0 0 8 0

・工 艺与 装 备 ・

多 坐 标 系设 置在 墙 板 类 零 件 加 工 中 的应 用

张 运 吉

( 东机 电职业技 术 学 院, 州 50 1) 广 广 155

wo k a l t a r ai ea t ma i ma h ig o wo k ic . a lo i ak d o me s r fa v c gwo f - r tb e h e l u o t c i n f r p e e Th tas i f a u e o d a i t z c n s n n n ke i ce c T e t x sl ic s b u h a u e a d a p o c fma y c o d a es s e a d as i o p o in y. h e tmo t d s u sa o tt eme s p r a h o y r n n o r i t y t m u t f r - n n

压板加工工艺流程

压板加工工艺流程一、压板加工的原理压板加工是一种通过在金属材料表面施加一定的力量,使其发生塑性变形,以改变其形状和尺寸的加工方法。

在压板加工中,通常会使用专门设计的模具,将金属材料置于模具之间,然后施加压力,使金属材料按照模具的几何形状进行变形。

在加工过程中,金属材料会产生拉伸、挤压、剪切等变形形式,最终得到符合要求的零件。

二、压板加工的分类压板加工可以根据加工方式的不同,分为冷板压、热板压和超高压板压等不同类型。

其中,冷板压是最常见的一种方式,适用于大部分金属材料的加工。

而热板压则是在加热条件下进行的加工,可以提高金属材料的变形性能,适用于难加工的高强度合金材料。

超高压板压则是通过施加极高的压力,使金属材料在超高应力条件下进行加工,可获得更细微的变形精度。

三、压板加工的工艺流程1.材料准备首先需要准备待加工的金属材料,一般为金属板材或金属带材。

根据零件的设计要求,选择合适的金属材料,如冷轧板、热轧板、铝合金板等。

2.模具设计根据零件的设计要求,设计相应的模具,包括上下模具、冲头、导柱等部件。

模具设计需要考虑到零件的几何形状、尺寸精度、加工难度等因素,确保模具能够准确地实现零件的加工需求。

3.模具制造制造模具是压板加工的关键环节,需要高精度加工设备和技术。

根据模具设计图纸,选择合适的材料,进行车削、铣削、磨削等加工工艺,最终制造出合格的模具。

4.安装调试将模具装配到压板加工设备上,并进行必要的调试工作,确保模具和设备的配合良好,保证加工过程中的稳定性和精度。

5.压板加工在完成上述准备工作后,可以进行实际的压板加工操作。

将金属材料放置在模具间,施加适当的压力,通过机械力、液压力等方式,使金属材料发生变形,最终得到符合要求的零件。

6.检验质量加工完成后,需要对零件进行质量检验。

检查零件的尺寸精度、表面质量、形状偏差等指标,确保零件符合设计要求。

7.后续处理有些零件需要进行后续处理,如表面处理、热处理、装配等工艺。

钣金类零件材料消耗定额及加工工时计算(试行)

零件材料消耗定额及加工时间的计算(试行)一.适用范围:公司内部的各种标准梯的成本核算。

二.零件材料消耗定额计算●板材:根据零件的下料尺寸计算其面积,再根据面积查下表确定应增加的耗损。

(以下料净重加损耗为工艺重量)板材:钢板,不锈钢板,铜板,铝板,绝缘材料等。

注:因门板采用定制板,耗损按10% 。

●型材:根据零件的下料长度确定应增加的耗损。

注:圆钢,方钢,角钢,槽钢,工字钢,钢管等均为型材。

●线材:导线,铜线,电缆,等按增加3%长度计入耗损。

三.零件加工工时的确定●零件的加工时间=作业时间+准备时间。

●作业时间:直接用于制造产品或零部件所消耗的时间。

(本草案包括操作时工件上机,下机,翻转,调头及过程测量等动作)●准备时间:用于开机前的接受任务,设备编程,阅图,工具准备等。

1.剪板(作业时间):根据下料板厚、长度并计算剪切刀数参考下表确定。

注:准备时间需另加。

2.折弯:根据实测或根据板料厚度,使用设备,参考下表数值确定,因长度不同的影响可在表中酌情选择时间。

注:表中为作业时间。

(准备时间另加)四. 多工位冲床1..按零件加工的实测时间或根据部分零件的实测时间进行类比测算。

2.按常用工艺参数计算作业时间。

C3000 多工位冲床M5000 多工位冲床五. 激光切割机(C2000B)1..按零件加工的实测时间或根据部分零件的实测时间进行类比测算。

2.按常用工艺参数计算作业时间。

3.计算作业时间:可根据零件的切割长度(指展开线长度),设备设定的常用切割速度及板厚参考下表计算时间。

六.等离子切割机(KPD0448)1..按零件加工的实测时间或根据部分零件的实测时间进行类比测算。

2.按常用工艺参数计算作业时间。

3.计算作业时间:可根据零件的切割长度(指展开线长度),设备设定的常用切割速度及板厚参考下表计算时间。

注:上表不含机准备时间。

七. 二氧化碳气体保护焊:1.按零件加工的实测时间。

2.按常用工艺参数计算作业时间。

钣金加工知识最全汇总

镀金加工镀金加工是镀金技术职员需要把握的枢纽技术,也是镀金制品成形的重要工序。

镀金加工是包括传统的切割下料、冲裁加工、弯压成形等方法及工艺参数,又包括各种冷冲压模具结构及工艺参数、各种设备工作原理及操纵方法,还包括新冲压技术及新工艺。

零件金属板材加工就叫镀金加工。

金属板材加工就叫镀金加工。

具体譬如利用板材制作烟囱、铁桶、油箱油壶、通风管道、弯头大小头、天圆地方、漏斗形等,主要工序有剪切、折弯扣边、弯曲成型、焊接、抑接等,需要一定几何知识。

锁金件就是薄板五金件,也就是可以通过冲压,弯曲,拉伸等手段来加工的零件,一个大体的定义就是在加工过程中厚度不变的零件。

相对应的是铸造件,锻压件,机械加工零件等。

材料选用镀金加工一般用到的材料有冷轧板(SPCC)、热轧板(SHCC)、镀锌板(SECC x SGCC),铜(CU)黄铜、紫铜、镀铜,铝板(6061、5052、1010.1060、6063、硬铝等),铝型材,不锈钢(镜面、拉丝面、雾面),根据产品作用不同,选用材料不同,一般需从产品其用途及成本上来考虑。

(1)冷轧板SPCC1主要用电镀和烤漆件,成本低,易成型,材料厚度≤3.2mm0(2)热轧板SHCC,材料T≥3.0mm,也是用电镀,烤漆件,成本低,但难成型,主要用平板件。

(3)镀锌板SECC.SGCC o SECC电解板分N料、P料,N料主要不作表面处理,成本高,P料用于喷涂件。

(4)铜;主要用导电作用料件,其表面处理是镀镖、镀铭,或不作处理,成本高。

(5)铝板;一般用表面铭酸盐(Jll-A),氧化(导电氧化,化学氧化),成本高,有镀银,镀锲。

(6)铝型材;截面结构复杂的料件,大量用于各种插箱中。

表面处理同铝板。

(7)不锈钢;主要用不作任何表面处理,、成本高。

常用材料镀锌钢板SECCSECC的底材为一般的冷轧钢卷,在连续电镀锌产线经过脱脂、酸洗、电镀及各种后处理制程后,即成为电镀锌产品。

SECC不但具有一般冷轧钢片的机械性能及近似的加工性,而且具有优越的耐蚀性及装饰性外观。

铝板、不锈钢、门窗加工全过程图解

韦xx加工厂学习总结经过将近一个月的xxx学习,从中也学到有很多有关板材加工相关的知识。

北京京湘联科技有限公司主要从事钣金加工及喷涂工事智能门窗制造等业务,针对金属薄板(京湘联工厂主要是对冷板、铝板、镀锌板和不锈钢板)一种综合冷加工工艺,包括一系列的剪、冲/切/复合、折、焊接、铆接、拼接、成型等。

一般完成一次板材加工入库需要几个过程,工厂技术部收到现场发来的板材加工图以后:技术部对加工图的深化、下料——剪板机剪板(剪板料)——刨槽机刨槽——数控冲床切边、冲孔——折弯机折弯板材——对成型板材组装、辅助焊接、打磨——喷涂前处理——喷涂板材——喷涂检测,包装入库。

一:技术部对加工图的深化,下料工厂技术部收到工地现场发来的各板材加工图,然后对加工图的进一步深化,包括对板材投影面的展开、计算面积(用做后期预算)以及对加工板材的数控编程,就可以下料了。

为了更好的节约原材料,编程时要合理的选择板材的拼接图使几张要加工的板材拼接起来符合原材料的常规尺寸。

在数控冲床的编程时,应当选择合理的换模次序,其一般原则是:先圆孔后方孔,先小孔后大孔、先中间后外形。

同时一套模具在选用以后,出于缩短加工时间的考虑,应该完成其在这个零件上的所有需要加工的型孔。

在合理选择换模次序的同时也应该选取模具的最佳走刀路线,以减少空行程,提高生产效率,并保证机床安全可靠的运行,一般每个不同的工件必须独立编程。

在对加工图深化的过程中要参照常用板材来进行选板、计算。

如下表1:二:剪板机剪板(剪板料)数控剪板机(下图1)是借于运动的上刀片和固定的下刀片,采用合理的刀片间隙,对各种厚度的金属板材施加剪切力,使板材按所需要的尺寸断裂分离,一般采用脚踏或按钮操纵进行单次或连续剪切金属。

数控剪板机可分为:脚踏式(人力)、机械数控剪板机式、液压摆式数控剪板机等。

数控剪板机常用来剪裁直线边缘的板料毛坯。

剪切工艺应能保证被剪板料剪切表面的直线性和平行度要求,并尽量减少板材扭曲,以获得高质量的工件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1

O0111 φ10mm端铣刀

G54 G49 G40 G90

M03 S800

G0 X50 Y-40 Z20

G41 X50 Y-32.5 Z5 D01

G3 X42.133 Y-21.933 R10 Z-2 F300

G2 X27.614 Y-25.567 R10

G3 X17.612 Y-23.024 R15

G3 X12.386 Y-24.553 R15

G2 X-12.386 Y-24.553 R27.5

G3 X-17.612 Y-23.024 R15

G3 X-27.614 Y-25.567 R15

G2 X-42.133 Y-21.933 R10

G2 Y21.933 R47.5

G2 X-27.614 Y25.567 R10

G3 X-17.612 Y23.024 R15

G3 X-12.386 Y24.553 R15

G2 X12.386 Y24.553 R27.5

G3 X17.612 Y23.024 R15

G3 X27.614 Y25.567 R15

G2 X42.133 Y21.933 R10

G2 X42.133 Y-21.933 R47.5

G2 X27.614 Y-25.567 R10

G1 Z10

G0 G40 X60 Y-32.5

G1 Z-2

X-52.5

Y34.5

X52.5

Y-32.5

G41 X50 Y-32.5 Z5 D01

G3 X42.133 Y-21.933 R10 Z-4 F300

G2 X27.614 Y-25.567 R10

G3 X17.612 Y-23.024 R15

G3 X12.386 Y-24.553 R15

G2 X-12.386 Y-24.553 R27.5

G3 X-17.612 Y-23.024 R15

G3 X-27.614 Y-25.567 R15

G2 X-42.133 Y-21.933 R10

G2 Y21.933 R47.5

G2 X-27.614 Y25.567 R10

G3 X-17.612 Y23.024 R15

G3 X-12.386 Y24.553 R15

G2 X12.386 Y24.553 R27.5

2

G3 X17.612 Y23.024 R15

G3 X27.614 Y25.567 R15

G2 X42.133 Y21.933 R10

G2 X42.133 Y-21.933 R47.5

G2 X27.614 Y-25.567 R10

G1 Z10

G0 G40 X60 Y-32.5

G1 Z-4

X-52.5

Y34.5

X52.5

Y-32.5

G41 X50 Y-32.5 Z5 D01

G3 X42.133 Y-21.933 R10 Z-6 F300

G2 X27.614 Y-25.567 R10

G3 X17.612 Y-23.024 R15

G3 X12.386 Y-24.553 R15

G2 X-12.386 Y-24.553 R27.5

G3 X-17.612 Y-23.024 R15

G3 X-27.614 Y-25.567 R15

G2 X-42.133 Y-21.933 R10

G2 Y21.933 R47.5

G2 X-27.614 Y25.567 R10

G3 X-17.612 Y23.024 R15

G3 X-12.386 Y24.553 R15

G2 X12.386 Y24.553 R27.5

G3 X17.612 Y23.024 R15

G3 X27.614 Y25.567 R15

G2 X42.133 Y21.933 R10

G2 X42.133 Y-21.933 R47.5

G2 X27.614 Y-25.567 R10

G1 Z10

G0 G40 X60 Y-32.5

G1Z-6

X-52.5

Y34.5

X52.5

Y-32.5

G0 Z10

G0 X0 Y-40

M98 P0101

G51.1 X0

M98 P0101

G50.1 X0

3

M98 P0102

G51.1 X0

M98 P0102

G50.1 X0

M98 P0103

G51.1 X0

M98 P0103

G50.1 X0

M30

子程序

O0101

G54 G90 G49 G40

M03 S800

G0 X0 Y-40 Z10

G1 Z-2 F300

Y24.43

X12.624

G2 X4 Y18.056 R15

G1 Y-18.056

G2 X12.642 Y-24.43 R15

G1 X0 Y-24.43

Z-4

Y24.43

X12.624

G2 X4 Y18.056 R15

G1 Y-18.056

G2 X12.642 Y-24.43 R15

G1 X0 Y-24.43

G0 Z10

M99

子程序

O0102

G54 G49 G40 G90

M03 S800

G0 X70 Y20 Z10

G42 X37.5 Y0 D01

G2 X43.5 Y0 R3 Z-1.5 F300

G2 X38.585 Y-20.086 R43.5

G2 X27.941 Y-14.545 R6

G3 X27.941 Y14.545 R31.5

G2 X38.585 Y20.586 R6

4

G2 X43.5 Y0 R43.5

G1 Z10

G0 G40 X70 Y20

M99

子程序

O0103

G54 G49 G40 G90

M03 S800

G0 X70 Y20 Z10

G42 X37.5 Y0 D01

G2 X43.5 Y0 R3 Z-3 F300

G2 X38.585 Y-20.086 R43.5

G2 X27.941 Y-14.545 R6

G3 X27.941 Y14.545 R31.5

G2 X38.585 Y20.586 R6

G2 X43.5 Y0 R43.5

G1 Z10

G0 G40 X70 Y20

M99

打孔 φ6mm 钻头

O0111

G54 G49 G40 G90

M03 S800

G0 X0 Y0 Z50

G90 G99 G83 X20 Y0 Z-5 R10 P2000 Q1 K4 F300

X-20 K4

X0 Y15 Z-8 Q2 K4

Y-15 K4

G0 X0 Y0 Z50

M30