首钢京唐1_高炉TRT工艺优化及生产实践

如何优化高炉操作提高炼铁效率

如何优化高炉操作提高炼铁效率随着工业化进程的不断发展,炼铁产业在现代社会中扮演着重要的角色。

高炉作为炼铁过程中的关键设备,其操作效率直接关系到炼铁效果和生产成本。

因此,如何优化高炉操作以提高炼铁效率成为了一个重要课题。

本文将从多个方面探讨如何优化高炉操作并提高炼铁效率。

一、确保原料质量首先,高炉的原料质量对炼铁效率有着直接的影响。

在高炉操作之前,需要对原料进行准确的检测和分析,确保其符合要求。

特别是焦炭和铁矿石,其含碳量、含硫量、粒度以及矿物组成等都是重要的指标。

合理选择高质量的原料,不仅可以提高炼铁效率,还能提高炉渣融化性能,减少焦炭消耗。

二、优化冶炼冶程高炉的冶炼冶程也是优化操作的重要方面。

在高炉操作过程中,要合理掌握温度、气体流动和物料流动等参数。

具体来说,可以采取如下措施:1. 合理控制高炉温度:通过调节风量和煤气量,控制高炉温度在适当范围内,避免温度过高或过低导致冶炼效果不理想。

2. 优化气体流动:合理调节风口位置和布局,确保鼓风风量的均匀分布。

同时,注氧量和废气排放也需要进行合理的控制,以提高冶炼效率和燃烧效果。

3. 控制物料流动:通过调节料层的均匀厚度和抛料速度等参数,确保物料的合理流动,避免出现结渣堵塞等问题。

三、增加冶金反应速度为了提高炼铁效率,可以通过增加冶金反应速度来达到目的。

具体来说,可以采取如下措施:1. 加快还原反应速度:可以通过合理控制还原剂的加入和分布,提高还原反应速度。

此外,适当增加高炉温度和提高还原度也是有效的方法。

2. 促进熔渣生成:合理选择熔剂和添加剂,以促进熔渣的生成和融化。

同时,控制酸性熔渣和碱性熔渣的比例,能够提高冶炼效果。

四、精确监测和控制在优化高炉操作过程中,精确的监测和控制是非常重要的。

通过应用先进的监测仪器和控制系统,可以实时监测高炉的各项指标,并根据监测结果进行精确的控制。

例如,可以根据炉温、风量、煤气含量等参数,调节鼓风速度和料速,保持高炉的稳定和高效运行。

世界最大炼铁高炉——沙钢5860立方米高炉(上)

[转载]世界最大炼铁高炉——沙钢5860立方米高炉(上)世界高炉之王——沙钢5860立方米炼铁高炉(上)工程投资额:18亿元以上工程期限:2008年——2009年沙钢5860高炉底部送风装置。

这座世界第一高炉投产后,每天可生产1.3万多吨铁水,足够装满90只150吨铁水罐。

2009年10月21日凌晨1点36分,沙钢集团华盛炼铁厂5860立方米高炉顺利出铁,标志着这座目前世界上容积最大、技术最先进的“世界第一高炉”正式投产。

该炉年产量高达500万吨,年产值超过120亿元;主要为沙钢集团新投产的300万吨热轧和200万吨宽厚板生产线提供铁水。

高炉炼铁技术已有数百年历史,2008年世界生铁产量9.267亿吨,高炉炼铁占总产量的90%以上。

目前全世界约有炼铁高炉1400余座,我国约有炼铁高炉1100余座,2008年我国生铁产量达4.7067亿吨,约占世界生铁总产量的50.8%。

高炉生产线是钢铁厂的“龙头”,通常由选料、制粉、烧结/球团、焦化、配料、鼓风机、热风炉、喷吹、高炉、除尘、煤气站、渣铁运输等庞大的系统组成。

铁矿石经高炉冶炼成生铁,再用铁水罐转运到炼钢车间,用转炉等设备精炼成钢水,并铸成板坯钢锭,供后续生产流程轧制成钢材。

因此高炉一旦出现问题,整个钢厂都有可能瘫痪,其重要性可见一斑。

沙钢集团位于江苏省张家港市锦丰镇,是我国最大的民营钢铁企业。

华盛5860立方米高炉项目总投资18亿元,工程由原料运输设备、高炉本体、热风炉、高炉鼓风机、喷煤制粉及喷吹、轧铁处理及运输、煤气清洗以及三电控制系统组成。

采用世界最先进的富氧喷煤系统、煤气洗涤循环系统、净化水增压系统、TRT余热发电、炉前脱硅及高效除尘环保等节能减排先进技术,装备水平居世界前列,吨铁能耗比国内同类装备降低40%左右,烟尘粉尘排放量可减少15%左右,技术经济指标达到国际一流水平。

日本第二大钢铁集团——日本JFE钢铁福山厂(左起)第2高炉、第3高炉、第4高炉、第5高炉,4号高炉2006年5月扩容到5000立方米,5号高炉扩容到5500立方米。

首钢京唐公司品牌建设的实践与探索

首钢京唐公司品牌建设的实践与探索作者:刘坤明来源:《经营者》2019年第11期摘要首钢京唐公司一直坚持品牌发展战略,走精品发展之路,不断提升“制造+服务”水平,围绕品牌形象不断强化制造体系、加强能力建设,生产首屈一指的钢,产品综合竞争力持续增强。

关键词品牌建设实践探索首钢京唐公司始终坚持“高起点、高标准、高要求”“产品一流、管理一流、环境一流、效益一流”的目标定位和建设要求,大力弘扬“打造首屈一指的钢”的品牌理念,坚持品牌发展战略,走精品发展之路,不断提升“制造+服务”水平,围绕品牌形象不断强化制造体系、加强能力建设,产品综合竞争力持续增强。

一、技术优势是品牌之基良好的企业品牌形象与先进的技术密不可分,技术水平的高低直接决定企业的产品质量,可以说技术优势是品牌之基。

作为我国第一个真正意义上临海靠港的千万吨级钢铁企业,首钢京唐公司的生产销售从原料场,到焦化、烧结、炼铁、炼钢、热轧、冷轧,再到成品码头,实现了紧密衔接,最大限度地发挥港口优势,缩短物流运距,各个结构布局合理,流程紧凑。

首钢京唐公司的原料场选择了离码头最近的区域,而成品库则直接设在了成品码头的后方陆域,最大限度地减少了原料进厂和成品发送的运输距离,降低了运营的成本。

首钢京唐公司在大型高炉—转炉界面采用自主集成的“一罐到底”技术的钢厂,高炉到炼钢的运输距离只有900米。

转炉到热轧实现了工艺零距离衔接,1580毫米热轧成品库到1700毫米冷轧原料库只隔了一条马路。

吨钢占地面积0.9平方米,达到国际先进水平。

整个钢铁厂从功能序、空间序、时间序等方面都处于国际先进行列。

首钢京唐公司在建设之初博采众长、自主创新,充分发挥国内技术和设备制造的能力,采用了220余项国内外先进技术,自主创新和集成创新达到了2/3。

首次在5500立方米大型高炉使用了自主研发、拥有自主知识产权的无料钟炉顶技术,国内最大最先进的顶燃式热风炉技术以及全干法除尘技术。

炼钢采用脱磷转炉与脱碳转炉联合的炼钢工艺,打造出高效稳定的洁净钢生产平台。

首钢京唐生产工艺简介

17

2250mm热轧设备能力介绍

3)R1轧机前立辊轧机E1 型 式: 上驱动 全液压AWC和SSC

轧制压力:

减 宽 量: 轧辊尺寸: 轧制速度:

5000kN

最大50mm 1100/1000×650 mm 0±2.1/4.2m/s

主电机参数: 2×01350kW×180/360r/min 4) R1二辊粗轧机 型 式: 二辊可逆式,双电机驱动, 35000kN 1350/1200mm×2250mm 0±2.1/4.2m/s 轧制压力: 轧辊尺寸: 轧辊转速:

12 JUNE 2006

BEIJIN SHOUGAN DESIGN INSTITUTE

3

厂址概况及建厂优势

地理位置

钢铁厂位于河北省唐山市南部渤海海湾的曹妃甸岛。

北距陆域海岸线18km 距唐山市80km 距首钢矿业公司120km 东距京唐港60km 距秦皇岛170km

西距天津新港70km

12 JUNE 2006

BEIJIN SHOUGAN DESIGN INSTITUTE

23

2250mm热轧设备能力介绍

• • • • • • • • 12) 精轧机组 型式: 七机架四辊不可逆轧机 轧机类型:F2—F5: CVC Plus (或PC+弯辊) F1、F6—F7: 弯辊+窜辊 轧机除尘:F1-F3轧机设置了水雾抑尘系统 F4-F7轧机设置了管道除尘系统 轧辊辊缝工艺润滑: F1-F7入口上下各一个。 压力3 ~ 3.5 bar

12 JUNE 2006

BEIJIN SHOUGAN DESIGN INSTITUTE

9

连铸主要工艺配置

生产规模904.3万t /a。 两 台 2150mm 双 流 板 坯 连 机,生产654.3万t/a合格坯 供 给 2250mm 热 连 轧 车 间 567万t/a,供给1580mm热连 轧车间93.1 万t/a。 两 台 1650mm 双 流 板 坯 连 铸机,生产 250 万 t/a 合格 坯 供 给 1580mm 热 连 轧 车 间

高炉节能降耗生产实践

步步高升养殖方法和注意事项摘要:步步高升是指在养殖业中逐渐扩大养殖规模,从而获得更高的利润和市场竞争力。

在进行步步高升养殖过程中,需要关注养殖环境、饲料质量、养殖设备、疾病预防和管理等多个方面。

本文将介绍养殖过程中需要注意的几个关键环节以及相关的养殖方法。

正文:随着人们对农产品的需求不断增加,养殖业也成为了一个广受关注的行业。

养殖业在步步高升的道路上,需要采取科学合理的养殖方法和注意事项,确保养殖的顺利进行和高效盈利。

下面将介绍养殖过程中需要注意的几个关键环节以及相关的养殖方法。

首先,在步步高升养殖过程中,养殖环境是至关重要的。

合理的养殖环境可以提供良好的生长条件,促进养殖动物的健康成长。

确保养殖环境的通风流通、温度适宜、湿度合理是养殖成功的基础。

同时,养殖场的卫生和清洁也不能忽视,定期对养殖环境进行清理和消毒,可以减少养殖动物的疾病传播和感染。

其次,养殖过程中的饲料质量是决定养殖效益的重要因素之一。

优质的饲料可以提供充足的营养物质,促进养殖动物的生长发育。

在选择和配制饲料时,要根据养殖动物种类和不同生长阶段的需求来确定饲料成分和比例。

如果使用市售饲料,要选择信誉好、产品质量有保障的品牌,避免给养殖动物带来健康问题。

另外,养殖设备也是步步高升养殖过程中需要关注的重要方面。

养殖设备的选择和运营对于养殖效益有着直接的影响。

在选择设备时,要考虑设备耐用性、易操作性以及安全性。

同时,定期检查和维修设备,保持设备的正常运转,以避免因设备故障而导致生产中断和损失。

此外,疾病预防和管理也是步步高升养殖过程中不可忽视的重要环节。

合理的疫苗接种和防疫措施可以降低养殖动物发生疾病的风险。

定期进行体检和观察动物健康状态,及时发现异常情况并采取相应的治疗措施。

同时,加强场地卫生管理,减少传染病的传播。

最后,养殖过程中的管理也至关重要。

高效的管理可以提高养殖效益,确保步步高升的目标能够顺利实现。

建立健全的养殖档案和记录系统,有助于对养殖过程进行监控和评估。

高炉煤气余压回收透平发电装置发展综述

高炉煤气余压回收透平发电装置发展综述摘要:高炉煤气余压回收透平发电装置(TRT)是一种将高炉煤气压力势能与热能转化为机械能,再将机械能转为电能的成套节能装置,同时它具有调节、稳定炉顶压力,净化煤气的功能。

自1962年世界上第一台TRT装置问世以来,TRT已经发展出多种类型,主要包括TRT、共用型TRT及BPRT。

其中TRT技术最成熟,适用于各种容量的高炉;共用型TRT具有减少投资、运行稳定等优点,适合在中小型高炉上应用。

BPRT具有减少投资、提高能量利用效率等优点,也适合在中小型高炉上应用。

关键词:高炉煤气;轴流;TRT;共用型TRT;BPRT1前言高炉煤气余压回收透平发电装置(以下简称TRT)是与高压高炉配套的大型成套节能装置。

它是利用高炉炉顶的煤气压力能和气体潜热,通过膨胀透平做功,带动发电机发电,回收了过去在高炉减压阀组通过强制节流和形成噪声而白白消耗掉的能量,同时又起到调节、稳定高炉炉顶压力,净化煤气的功能。

目前已发展出三种类型TRT,包括TRT、共用型TRT及BPRT,这三种类型机组具有各自的优缺点,钢铁企业应根据自身情况灵活选择TRT类型,以取得最大的经济效益与环保效益。

2 TRT2.1 TRT发展简介TRT技术源于欧洲,发展成熟并普及于日本。

日本自1974年第一套TRT装置发电至今已有近五十年的历史。

在这期间,TRT技术得到了不断的发展。

从早期的径流式TRT发展到今天的轴流式TRT,从湿式TRT发展到干式、干湿两用型TRT。

2.2 TRT工作原理及特点在高炉工艺系统中,将减压阀组前的高炉煤气引出,经过入口蝶阀,插板阀等阀门后进入TRT入口,通过导流器使气体转成轴向进入叶栅,气体在静叶栅和动叶栅组成的流道中不断膨胀做功,压力和温度逐级降低,并转化为动能作用于工作轮(即转子和动叶片)使之旋转,工作轮通过联轴器带动发电机一起转动而发电(或驱动其它设备)。

叶栅出口的气体经过扩压器进行扩压,以提高其背压,然后经排气蜗壳流出透平,经过止回阀进入减压阀组后的管网。

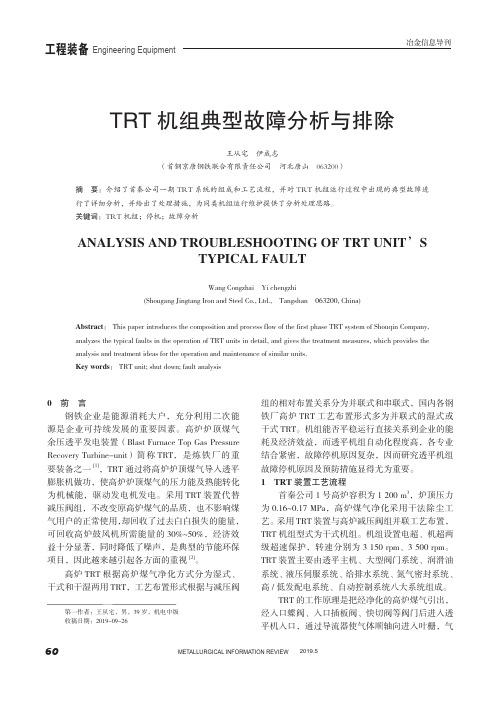

trt机组典型故障分析与排除

冶金信息导刊

TRT 机组典型故障分析与排除

王从宅 伊成志 (首钢京唐钢铁联合有限责任公司 河北唐山 063200)

摘 要:介绍了首秦公司一期 TRT 系统的组成和工艺流程,并对 TRT 机组运行过程中出现的典型故障进 行了详细分析,并给出了处理措施,为同类机组运行维护提供了分析处理思路。 关键词:TRT 机组;停机;故障分析

TRT 的工作原理是把经净化的高炉煤气引出, 经入口蝶阀、入口插板阀、快切阀等阀门后进入透 平机入口,通过导流器使气体顺轴向进入叶栅,气

60

METALLURGICAL INFORMATION REVIEW 2019.5

冶金信息导刊

体在静叶栅和动叶栅组成的流道中不断膨胀做功, 煤气压力和温度逐级降低,并转化为动能作用于工 作轮(即转子和动叶片)使之旋转,工作轮通过联 轴器带动发电机一起转动而发电。叶栅出口的气体 经过扩压器进行扩压,然后经过蜗壳流出透平机, 再经过出口插板阀、出口蝶阀进入煤气管网供用户

trt的工作原理是把经净化的高炉煤气引出经入口蝶阀入口插板阀快切阀等阀门后进入透平机入口通过导流器使气体顺轴向进入叶栅气metallurgicalinformationreview2019561冶金信息导刊工程装备engineeringequipment体在静叶栅和动叶栅组成的流道中不断膨胀做功煤气压力和温度逐级降低并转化为动能作用于工作轮即转子和动叶片使之旋转工作轮通过联轴器带动发电机一起转动而发电

首秦公司 1 号高炉容积为 1 200 m3,炉顶压力 为 0.16~0.17 MPa,高炉煤气净化采用干法除尘工 艺。采用 TRT 装置与高炉减压阀组并联工艺布置, TRT 机组型式为干式机组。机组设置电超、机超两 级超速保护,转速分别为 3 150 rpm、3 500 rpm。 TRT 装置主要由透平主机、大型阀门系统、润滑油 系统、液压伺服系统、给排水系统、氮气密封系统、 高 / 低发配电系统、自动控制系统八大系统组成。

首钢京唐公司高炉有害元素分布与控制

首钢京唐公司高炉有害元素分布与控制I. 导论A. 研究背景与意义B. 研究目的与方法C. 文章结构II. 高炉焦炭中有害元素分布与控制A. 高炉焦炭中的有害元素含量及来源B. 高炉焦炭中有害元素的影响C. 高炉焦炭中有害元素控制的方法III. 铁矿石中有害元素分布与控制A. 铁矿石中的有害元素含量及来源B. 铁矿石中有害元素的影响C. 铁矿石中有害元素控制的方法IV. 高炉渣中有害元素分布与控制A. 高炉渣中的有害元素含量及来源B. 高炉渣中有害元素的影响C. 高炉渣中有害元素控制的方法V. 高炉烟气中有害元素分布与控制A. 高炉烟气中的有害元素含量及来源B. 高炉烟气中有害元素的影响C. 高炉烟气中有害元素控制的方法VI. 结论与展望A. 结论总结B. 下一步研究方向注:此提纲仅供参考,可以根据具体情况进行修改和完善。

I.导论A. 研究背景与意义高炉是钢铁生产的核心设备,不仅直接决定钢铁生产的效益和质量,也是造成环境污染的主要来源之一。

高炉生产过程中会产生大量有害元素,如重金属、多环芳烃、氮氧化物等,对环境和人体健康造成不同程度的影响。

因此,研究高炉有害元素分布与控制对于保障工人健康、减少环境污染、提高钢铁生产效益具有重要意义。

首钢京唐公司是中国钢铁行业的重要生产基地,拥有世界一流的高炉设备和先进的环境治理技术。

本文以首钢京唐公司高炉为研究对象,系统研究高炉中有害元素的分布规律和控制方法,旨在为其他钢铁企业提供参考和借鉴,为环保事业做出贡献。

B. 研究目的与方法本文旨在研究首钢京唐公司高炉中有害元素的分布规律和控制方法,具体包括高炉焦炭、铁矿石、高炉渣和烟气等四个方面。

通过对高炉生产中这四个环节的样品采集和分析,研究有害元素在高炉各个环节中的分布规律及其来源,并提出相应的控制方法和技术措施。

本文采用实地调研与采样、原位分析、实验室分析和文献资料分析等方法,将采集的样品进行多种单一和综合的物理、化学和生物学分析,得出高炉中有害元素的分布规律和控制方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4 生产实践

2009 年 8 月份投产以来,先后经历了负荷调 试、初期负荷、适度负荷等试生产环节,目前机组运 行平稳,达到 50 kW·h(/ t·铁) 发电量,最高已达 31323 kW·h,最高日平均达到 29536 kW·h。

m3; 入口煤气水分含量:正常<50 g/m3,最高 50 g/m3; 出口压力:正常 15 kPa(g),最高 15 kPa(g)。 高炉煤气各成分的体积百分比:CO2 22.4%,CO

21.9%,H2 1%,O2 0%,N2 52.1%,其他 2.6%。 2.2 TRT 主体方案比较及确定

2010年第 4 期

4 结束语

波纹管补偿器是管道运行中的薄弱点,极易发 生破坏和漏泄,是我们的监视重点。波纹管补偿器的 受力分析对我们在管道的设计、安装和使用时有很 重要的意义,要按照其特性进行使用,符合规范。

收稿日期:2010- 03- 10 作者简介:田野(1980- ),男,2004 年毕业于长春工程学院热能与动 力专业,工程师,现从事热能动力专业技术工作。

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

(上接第 21 页)创造了良好的通风条件。管线布置流 畅,与高炉减压阀组位置符合工艺操作运行要求,设 备性能发挥达到最高经济效益水平。 3.5 设备大型化

采用 1 座高炉对 1 台 TRT 的对应炉机关系,实 现高炉煤气全流量进入 TRT 装置,从而实现了高 炉—TRT 机组的生产序列式工艺配置,便于高炉系 统的统一化操作、维护和检修。 3.6 附属设备集约撬装化

(Beijing Shougang International Engineering Technology Co., Ltd., Beijing 100043, China)

【Abstract】The main process of dry full-flow parallel turbine was used in building No.1 blast furnace with volume of 5 500 m3 of Shougang Jingtang Co. The combined core technology that in- tegrated autonomously adjustable fixed blade with Class 3, entry speed control valve and pressure relief valve of blast furnace was adopted in the main equipment to control top pressure. A large, open and intensive design concept was set forward in the engineering design. It realized the engi- neering target of a new iron and steel process that was autonomous integration and top-ranking in the world.

国内外在高炉上建设大型 TRT 装置有着两种 不同的 TRT 与高炉减压阀组设置实例,即并联布置 和串联布置,并联布置是可以实现全流量回收高炉 煤气流量 TRT 控制系统,简捷便于维护,TRT 旁通 系统可随 TRT 装置同期检修。 2.2.2 TRT 与高炉减压阀组串联布置工艺

在大型高炉采用环缝洗涤器中,由于环缝工艺 位置在 TRT 装置之前,就形成 TRT 装置与减压阀组 的串联工艺,由于环缝洗涤器一方面在 TRT 运行时 采用定压差控制方式,仅作为除尘元件使用不控制 顶压。另一种运行工作是 TRT 不运行时,环缝元件 不仅是除尘中的控制载体也是高炉顶压控制的元 件。因此就出现 TRT 装置与减压阀组串联的工艺, 首钢 1#、2#2500 m3 高炉 TRT 装置就是串联的工艺控 制,串联工艺主要优点是可以实现 TRT 的低压启动 控制,提高 TRT 启动的可靠性,其次可进行阶梯式 发电运行方式。主要缺点:TRT 旁通阀不能与 TRT 同期检修,影响了 TRT 装置安全运行的可靠程度。 2.2.3 TRT 装置共同型工艺布置

有利于机组调节炉顶压力的稳定和提高精度等级;

同样提高 TRT 运行时间,增加 TRT 运行经济效益。

3.4 TRT 装置露天化布置

露天化布置是有毒可燃气体装置推荐的工艺,

它有良好的通风条件,检修设备可不受空间的限制,

同时还能降低投资。TRT 装置是高速旋转设备,根据

高炉煤气条件进行了无缺陷设计,由此保证了系统

DOI:10.13589/ki.yjdl.2010.04.035

20

冶金动力

METALLURGICAL POWER

2010年第 4 期 总 第 140 期

!"

!"

!!!!!!"

燃气

!!!!!!"

首钢京唐 1# 高炉 TRT 工艺优化及生产实践

韩渝京,曹勇杰,陶有志

(北京首钢国际工程技术有限公司,北京 100043)

体阻力,增加了透平出力,同时给外部配管创造了有

利条件。

3.3 入口调速阀

TRT 装置在变工况要稳定控制炉顶压力,具有

很好的负荷调节手段和承受变工况的能力,静叶由

于空气动力学原因和结构设计在大变工况范围内有

不敏感应区间,应运用调速阀可以实现透平机流量

调节范围增加,同时减轻在静叶非最好调节区域内

煤气流速变化对静叶不利的影响,改善动力学条件,

在 HZ6 和 HZ7 之间管道有变径 A,因为变径处 两侧受力面积不同,将会产生轴向推力,受力方向指 向直径小的一侧,内压推力的数值为 Pπ(D12-D22)/4。 此时补偿器 BC2 将会受到内压推力的作用,为保证

补偿器不会因内压推力而遭到破坏,其固定支架 GZ2 应是重载固定支架。

管道形成之后,设计要求的固定支架必须与管 道固定牢靠,否则管道投运后,管道在固定支架处发 生窜动,没按设计的情况进行补偿,会对补偿器造成 破坏。

【Key words】5 500 m3 blast furnace; dry full-flow parallel turbine unit; large, open and in- tensive layout of plant

1 引言

钢铁行业能耗在国民经济中能源消耗中占有较 高的比例。铁前系统能耗占钢铁行业的 60%~70%, 因此在炼铁工序节能有着很大的空间。高炉炉顶余 压发电工艺技术(以下简称 TRT)是炼铁工序重大的 节能措施,是国家指导性文件推广的重要节能项目。 特别是在高炉煤气采用干式除尘工艺基础上,煤气 显热充分回收,TRT 的节能效果更加突出,高于湿式 除尘配置的 TRT 发电量 20%~30%,因此大型高炉 采用全干式 TRT 发电工艺,是钢铁厂节能降耗的主 要技术,是高炉节能效果最好的项目。

3 京唐 1# 高炉 TRT 装置主要技术特征

通过工艺优化,确定了主体工艺方案,形成了

5500 m3 高炉全干式 TRT 装置及工程设计。 3.1 TRT 装置性能

TRT运行点

透平轴端表透1平T出R口T 装发置电性机能 发电机 出力 /kW 温度 /℃ 效率 /% 出力 /kW

发电机功 率因数 /%

首钢京唐工程建设 1# 5500 m3 高炉,采用了 68 项国内外先进技术,其中高炉煤气净化应用了袋式 除尘工艺,并且不再设置有湿式除尘作为辅助设施, 为纯干式高炉煤气除尘装置。为了充分回收炉顶余 压余能,TRT 装置应根据其上游工艺条件,同样为全

干式 TRT 工艺系统,实现高炉工序的余压余能回收 最大化的节能目标。

冶金动力

总 第 140 期

METALLURGICAL POWER

21

TRT 装置根据高炉煤气条件进行了分析,结合 多年国内外大型高炉建设 TRT 装置的先进经验,首 先进行了主体工艺的优化设计。

TRT 装置是在除尘装置下游的工艺技术承载位 置,由于除尘工艺的不同,在 TRT 技术存在不同的 工艺技术路线,其主要内容有: 2.2.1 TRT 与高炉减压阀组并联设置工艺

国内外 TRT 发展过程是随高炉容积加大而逐 渐发展形成的,当市场上需要中小型高炉也建设 TRT 项目时,针对两座以上的中小型高炉采用单炉 单机则显得设备重叠,投资相对较大而不经济,为此 制造厂研制了两座高炉共用 1 台 TRT[1];首钢京唐工 程建设规格共 2 座高炉,初期方案时考虑共同集中 布置原则,结合以往 TRT 在小型高炉中采用过的两 座高炉共用 1 套 TRT 装置工程实例,它可以少上一 台透平发电机组,节约投资,但经过分析认为两座高 炉中心距 320 m,两个 TRT 装置合并一处,就要相应 地增加 TRT 入口管线长度,两高炉不同时投产,一 侧透平机组进行相应建设但不能投运,给运行增加 了难度。另外,两座高炉投产后也会出现两座高炉 TRT 必须同期停运为检修一侧透平的先决条件,维 护不方便。

【中图分类号】 TF54

【文献标识码】 B

【文章编号】 1006-6764(2010)04-0020-02

Process Optimization and Productive Practice of Shougang Jingtang No.1 Blast Furnace

HAN Yujing,CAO Yongjie,TAO Youzhi

干气 120 ℃ 28800

35.797.5 28090 Nhomakorabea85