基于模态测试与分析的齿轮箱测点优化

海上风力发电用齿轮箱的稳定性分析与优化

海上风力发电用齿轮箱的稳定性分析与优化随着可再生能源的发展和应用,海上风力发电已经成为一种广泛应用的清洁能源解决方案。

在海上风力发电系统中,齿轮箱作为传动装置的核心组成部分,起着十分重要的作用。

本文将对海上风力发电中使用的齿轮箱的稳定性进行分析和优化。

首先,我们需要了解海上风力发电齿轮箱的工作原理。

海上风力发电系统一般由风机组、转换装置和电力系统组成。

风机组通常由叶片、轴承、齿轮箱和发电机等组件构成。

风力通过叶片驱动转子旋转,转子通过轴承与齿轮箱相连,齿轮箱进一步将转速提高并传递给发电机,从而产生电能。

齿轮箱在这个过程中承担着承载和传动动力的重要任务。

齿轮箱的稳定性主要包括结构强度和运行稳定性两个方面。

结构强度是指齿轮箱的承载能力以及抗扭转、抗弯曲等方面的能力。

运行稳定性是指齿轮箱在风力发电系统运行过程中的振动和噪声等方面的性能。

在进行齿轮箱的稳定性分析和优化之前,首先需要对齿轮箱的破坏模式进行了解。

常见的齿轮箱破坏模式包括齿面疲劳、齿轮断裂、轴承损坏等。

这些破坏模式可能会导致齿轮箱的失效,并对风力发电系统的正常运行产生重大影响。

因此,优化齿轮箱的设计和材料选择以及有效的监测和维护非常重要。

针对齿轮箱的结构强度分析,可以通过有限元分析来评估齿轮、轴和壳体等部件的应力和变形情况。

通过这些分析数据,可以评估齿轮箱的疲劳寿命,并设计出合适的强度和刚度来承受风力发电系统的工作负载。

此外,还可以通过选择高强度材料、合理分布齿轮的载荷等方式来优化齿轮箱的结构强度。

对于齿轮箱的运行稳定性分析,需要对其振动和噪声进行评估。

风力发电系统中的齿轮箱一般会产生较大的振动和噪声,对环境和工作人员都造成一定的影响。

通过对齿轮箱的振动和噪声进行监测和分析,可以找出问题所在,并采取相应的措施进行优化。

例如,在齿轮箱中加入吸振材料、优化齿轮配齿、可调节齿轮间隙等方式都可以有效减少齿轮箱的振动和噪声。

实际上,对海上风力发电用齿轮箱进行稳定性分析和优化是一个复杂的工程问题。

基于改进响应面法的齿轮可靠性优化分析

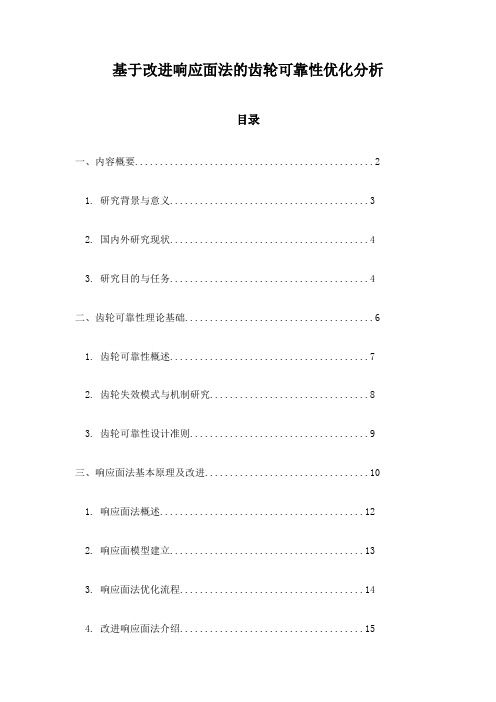

基于改进响应面法的齿轮可靠性优化分析目录一、内容概要 (2)1. 研究背景与意义 (3)2. 国内外研究现状 (4)3. 研究目的与任务 (4)二、齿轮可靠性理论基础 (6)1. 齿轮可靠性概述 (7)2. 齿轮失效模式与机制研究 (8)3. 齿轮可靠性设计准则 (9)三、响应面法基本原理及改进 (10)1. 响应面法概述 (12)2. 响应面模型建立 (13)3. 响应面法优化流程 (14)4. 改进响应面法介绍 (15)四、齿轮可靠性优化模型建立 (16)1. 问题描述与定义 (18)2. 建立齿轮可靠性优化模型 (19)3. 模型参数设置与选取 (20)五、基于改进响应面法的齿轮可靠性优化分析过程 (21)1. 数据准备与预处理 (22)2. 建立改进响应面模型 (23)3. 可靠性优化分析 (25)4. 结果验证与讨论 (26)六、实例研究 (27)1. 研究对象介绍 (28)2. 齿轮可靠性优化模型应用 (29)3. 结果分析与对比 (29)七、齿轮可靠性优化设计的未来发展与展望 (30)1. 发展趋势 (32)2. 技术挑战与解决方案 (33)3. 行业应用前景 (34)八、结论 (36)1. 研究成果总结 (36)2. 对未来研究的建议 (37)一、内容概要本篇论文题为《基于改进响应面法的齿轮可靠性优化分析》,主要探讨了在齿轮设计中如何通过改进响应面法来提高其可靠性。

随着现代工业的飞速发展,齿轮作为机械传动的关键部件,其性能优劣直接影响到整个系统的稳定性和效率。

开展齿轮可靠性优化分析具有重要的现实意义和工程价值。

论文首先介绍了响应面法的基本原理和常用方法,指出传统响应面法在处理复杂非线性问题时存在一定的局限性。

论文提出了改进的响应面法,通过引入新的数学模型和求解策略,有效提高了计算精度和效率。

在齿轮可靠性优化分析方面,论文建立了综合考虑齿轮强度、刚度、振动噪声等多个因素的可靠性指标函数。

基于ANSYS的齿轮静力学分析及模态分析

学号:08507019⑧还比衣林弟妆大学20:U届本科生毕业论文(设计)题目:基于ANSYS的齿轮模态分析学院(系):机械与电子工程学院专业年级:机制072班______________学生姓名: 何旭栋指导教师:合作指导教师:完成日期:2011-06-第一章绪论........................................................................ -1 - 1.1课题的研究背景和意义......................................................... -1 - 1.2齿轮弯曲应力研究现状......................................................... -1 - 1.3齿面接触应力研究现状 ........................................................ -2 - 1.4齿轮固有特性研究现状......................................................... -2 - 1.5论文主要研究内容............................................................. -3 - 第二章齿轮三维实体建模............................................................ -3 - 2.1三维建模软件的选择.......................................................... -3 - 2.2齿轮参数化建模的基本过程..................................................... -4 - 2.3利用pro/e对齿轮进行装配..................................................... -5 - 第三章齿轮弯曲应力有限元分析..................................................... -6 - 3.1齿轮弯曲强度理论及其计算 .................................................... -6 -3. 1. 1齿轮弯曲强度理论......................................................... -6 -3. 1. 2齿形系数的计算方法....................................................... -7 - 3.2齿轮弯曲应力的有限元分析..................................................... -8 -3.2. 1选择材料及网格单元划分 .................................................. -8 -3. 2. 2约束条件和施加载荷....................................................... -8 -3.2.3计算求解及后处理......................................................... -9 - 3.3齿轮弯曲应力的结果对比...................................................... -12 - 第四章齿轮接触应力有限元分析.................................................... -13 -4.1经典接触力学方法........................................................... -13 - 4.2接触分析有限元法思想........................................................ -14 - 4.3 ANSYS有限元软件的接触分析................................................. -16 -4.3. 1 ANSYS的接触类型与接触方式............................................ -16 -4.3. 2 ANSYS的接触算法...................................................... -16 - 4.4齿轮有限元接触分析.......................................................... -17 -4.4. 1将Pro/E模型导入ANSYS软件中 ....................................... -17 -4.4.2定义单元属性和网格划分................................................ -17 -4.4.3定义接触对............................................................ -18 -4.4.4约束条件和施加载荷.................................................... -18 -4.4. 5定义求解和载荷步选项................................................ -19 -4.4.6计算求解及后处理...................................................... -19 - 4.5有限元分析结果与赫兹公式计算结果比较 .................................... -21 - 第五章齿轮模态的有限元分析...................................................... -22 -5.1模态分析的必要性........................................................... -22 - 5.2齿轮的固有振动分析.......................................................... -22 - 5.3模态分析理论基础............................................................ -22 - 5.4模态分析简介................................................................ -24 -5.4. 1模态提取方法........................................................... -24 -5. 4.2模态分析的步骤.......................................................... -25 - 5.5齿轮的模态分析........................................................... -25 -5.5. 1将Pro/E模型导入ANSYS软件中 ....................................... - 25 -5.5.2定义单元属性和网格划分............................................... -25 -5. 5.3加载及求解........................................................... -26 -5. 5.4扩展模态和模态扩展求解............................................... - 26 -5. 5. 5查看结果和后处理..................................................... -27 - 5.6 ANSYS模态结果分析...................................................... - 28 - 第六章全文总结与展望.......................................................... -31 -6. 1全文总结................................................................. -31 - 6.2本文分析方法的优点....................................................... -31 - 6.3本文缺陷及今后改进的方向................................................. -32 - 参考文献...................................................................... -33 - 附录1外文翻译................................................................ -34 - 附录2 GUI操作步骤............................................................ -41 - 致谢........................................................................... -45 -绪论第一章绪论1.1课题的研究背景和意义本文研究的对象是履带式拖拉机变速箱齿轮。

齿轮系统动力学特性分析与优化设计

齿轮系统动力学特性分析与优化设计一、引言齿轮系统作为机械传动中最常见的一种形式,在工程领域中广泛应用。

其优点在于传动效率高、承载能力强、传动精度高等特点,因此在各种机械设备中都有着重要的地位。

然而,齿轮传动过程中的动力学特性对系统的性能具有直接的影响。

因此,对齿轮系统的动力学特性进行分析与优化设计非常重要。

二、齿轮系统的动力学特性齿轮传动系统的动力学特性主要包括齿轮的振动、动力和动态响应等方面。

首先,齿轮的振动是指齿轮在传动过程中由于受到外界激励而发生的振动现象。

这种振动可能引起噪声和振动,对整个机械系统产生不利影响。

其次,齿轮的动力是指齿轮传递的力矩大小和方向。

传动中的力矩产生与分布不均匀会导致齿轮系统运行不稳定,从而降低传动效率。

最后,齿轮的动态响应是指齿轮在传动过程中对外界激励的响应。

这种响应可能导致齿轮的冲击或滑动,进而加剧齿轮的磨损和故障。

三、齿轮系统动力学特性分析方法为了对齿轮系统的动力学特性进行准确分析,研究人员采用了多种方法。

其中,有限元方法是一种常用的分析方法。

通过对齿轮系统进行离散建模,将连续问题转化为离散问题,并通过数值计算方法求解齿轮系统的动力学响应。

通过有限元分析,可以得到齿轮的振动模态、动力传递特性和动态响应等信息,从而为系统的优化设计提供参考依据。

此外,还有基于试验模态分析的方法和数学模型法等,这些方法都可以辅助分析齿轮系统的动力学特性。

四、齿轮系统动力学特性的优化设计在进行齿轮系统的优化设计时,需要从多个方面考虑,以提高系统的性能和可靠性。

首先,可以通过选用适当的材料和热处理工艺来提高齿轮的强度和硬度,从而增强齿轮的承载能力。

其次,可以采用特殊的齿轮副配置以减小齿轮的振动和噪声。

例如,采用斜齿轮副代替直齿轮副,可以降低噪声和振动,提高传动效率。

此外,还可以通过优化齿轮的几何参数和齿轮副的啮合参数,来改善传动的动力学特性。

通过合理设计齿轮的齿形和啮合角、减小齿轮端面接触弧等方式,可以降低齿轮的冲击和滑动,提高传动效率和可靠性。

基于abaqus的齿轮模态分析

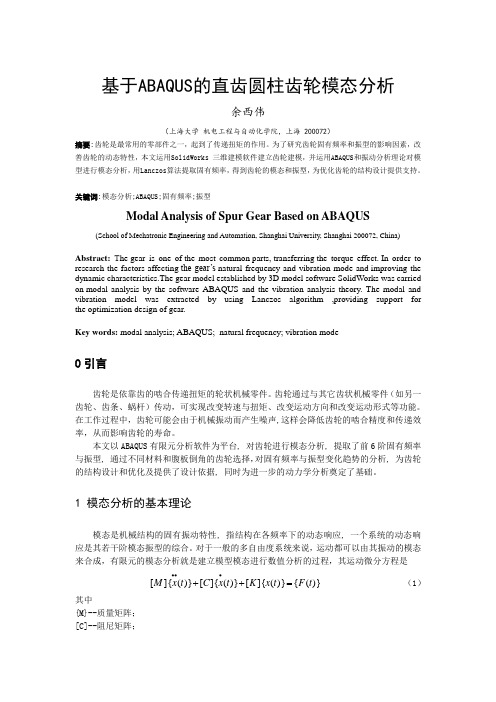

基于ABAQUS 的直齿圆柱齿轮模态分析余西伟(上海大学 机电工程与自动化学院,上海 200072)摘要:齿轮是最常用的零部件之一,起到了传递扭矩的作用。

为了研究齿轮固有频率和振型的影响因素,改善齿轮的动态特性,本文运用SolidWorks 三维建模软件建立齿轮建模,并运用ABAQUS 和振动分析理论对模型进行模态分析,用Lanczos 算法提取固有频率,得到齿轮的模态和振型,为优化齿轮的结构设计提供支持。

关键词:模态分析;ABAQUS;固有频率;振型Modal Analysis of Spur Gear Based on ABAQUS(School of Mechatronic Engineering and Automation, Shanghai University, Shanghai 200072, China)Abstract: T he gear is one of the most common parts, transferring the torque effect. In order to research the factors affecting the gear’s natural frequency and vibration mode and improving the dynamic characteristics.The gear model established by 3D model software SolidWorks was carried on modal analysis by the software ABAQUS and the vibration analysis theory. The modal andvibration model was extracted by using Lanczos algorithm ,providing support for the optimization design of gear.Key words: modal analysis; ABAQUS; natural frequency; vibration mode0引言齿轮是依靠齿的啮合传递扭矩的轮状机械零件。

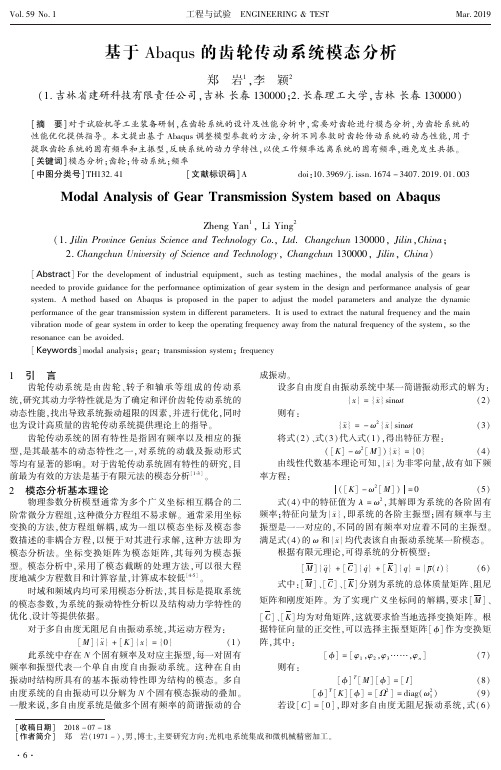

基于Abaqus的齿轮传动系统模态分析

优化、设计等提供依据ꎮ

[C]、[K]均为对角矩阵ꎬ这就要求恰当地选择变换矩阵ꎮ 根

对于多自由度无阻尼自由振动系统ꎬ其运动方程为:

[ M] { x¨ } + [ K] { x} = {0}

机械设备的模态分析与优化设计

机械设备的模态分析与优化设计随着科技的不断发展,机械设备在工业生产中扮演着重要角色。

为了提高机械设备的效率和稳定性,模态分析与优化设计这一重要技术应运而生。

本文将对机械设备的模态分析和优化设计进行探讨。

一、模态分析模态分析是研究机械设备振动特性的一种方法。

它通过对机械结构进行振动测试和模态识别,得到结构的固有频率、模态形态和振动模态等信息。

模态分析有助于揭示机械设备存在的问题,如共振、应力集中和稳定性等,并为优化设计提供依据。

机械设备的模态分析通常涉及使用高精度传感器进行振动测量,采集设备在不同工况下的振动数据。

这些数据经过信号处理和频谱分析等处理手段,得到设备的频率响应曲线和振动模态图。

通过分析与对比这些数据,可以确定设备的固有频率和主要振动形态,识别可能存在的问题和缺陷。

二、优化设计模态分析为机械设备的优化设计提供了重要的依据。

优化设计旨在提高设备的性能、减少振动和噪声、延长使用寿命等。

在模态分析的基础上,可以对机械设备的结构进行调整和改进,以优化其振动特性。

优化设计的方法有很多种,例如材料优化、结构优化和参数优化等。

在材料优化方面,可以选择适合的材料,以提高设备的刚性和耐久性。

在结构优化方面,可以通过调整连杆、减小轴承间隙等方式,改善设备的振动特性。

在参数优化方面,可以通过对传动系统的参数进行调整,以减少设备的共振现象。

三、模态分析与优化设计的应用模态分析与优化设计广泛应用于各个领域的机械设备中。

比如,在汽车制造领域,通过对发动机和底盘等关键部件进行模态分析和优化设计,可以提高汽车的舒适性和安全性。

在航空航天领域,通过模态分析和优化设计可以降低飞机的振动水平,提高飞行稳定性和燃油效率。

在工业制造领域,通过对机械设备的结构和参数进行模态分析和优化设计,可以提高生产效率和产品质量。

结语机械设备的模态分析与优化设计是提高设备性能和可靠性的重要手段。

通过模态分析可以了解设备的振动特性,发现潜在问题和缺陷,并为优化设计提供依据。

齿轮箱箱体的有限元模态与试验模态分析

0前言

以上矩阵通常都是实对称的矩阵.其他阻尼通

齿轮箱作为一种传动机械。具有传动比固定、 过周期耗散相等原则转化为等效黏性阻尼。

传递功率大、结构紧凑的优点.是机械设备的重要 结构.其运转状况直接影响到整个系统的正常运

设零初始条件,并对式(1)进行拉氏变换,得

(s猢们【c】+陋】){y(s)}-矿(s)}

practicable.The results of modal analysis can be used to the design and improvement of the gearbox. Key words:gearbox-box;finite element modality;test modality

—93—

责任编辑:于秀文 收稿日期:2009—12--02

万方数据

齿轮箱箱体的有限元模态与试验模态分析

作者: 作者单位: 刊名:

英文刊名: 年,卷(期): 被引用次数:

范江东, 潘宏侠, FAN Jiang-dong, PAN Hong-xia 中北大学机械工程与自动化学院,太原,030051

煤矿机械 COAL MINE MACHINERY 2010,31(5) 1次

通过对齿轮箱箱体的有限元模态分析.可以了

模态测试的原理是建立拥有输入和输出的测 试系统,测试时保证输入信号和输出信号的同时性。 对信号进行离散化处理。从而测箅出被测系统的脉 冲响应函数.为模态分析提供可靠的数据。

试验模态测试采用力锤敲击.在上下箱体上布 置若干测点.单点敲击获取其他点响应的测试方

解齿轮箱的振动特性.为齿轮箱的结构优化提供参 考依据。经过分析,可以尽量提高齿轮箱的总体刚 度,以达到提高齿轮箱固有频率、降低振动强度的 目的。用ANSYS对齿轮箱进行模态分析.可以深入 了解齿轮箱的固有振动特性.据此,可以修改和优 化其结构,使齿轮箱具有较好的动态特性。ANSYS

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

teg abx temoes f Z 2 0g a o eets db a mee o e mesr n e o .A dav rt n h ero . h d l o Q 5 er xw r et yh m rdm dl aue t t d n i a o J b e me m h b i

总体上响应强烈 , 受激励点影响较小 ; 而箱体边缘处测点幅值大小与激励点有关 . 关键词 : 点优化 ;齿轮箱 ; 测 模态分析 ; 频响特性 中图分类号 :H 13 T 1 文 献标识码 : A 文章编号 :0 9— 7 X(0 0 0 00 — 4 10 6 1 2 1 )6— 0

用

科

技

Vo . 137. . No 6

Ap l d S i n e a d T c n l g p i c e c n e h oo y e

J n2 1 u .0 0

di1.9 9ji n 10 6 1 2 1.6 0 1 o:0 36 /. s.09— 7 X.0 0 0 .0 s

WE u y ,P n . i ,HUANG Jn yn IXi —e AN Ho gxa i— ig ,

( .S h o o c a i l n ier ga d A t a o , ot nvri f hn , a u n0 0 5 ,h n iC ia 2 h n i 1 col f Meh nc g ei n uo t n N r U ie t o i T i a 3 0 S a x , h ; .S a x aE n n m i h sy C a y 1 n Poic e aoa r o A vne a u c r gT cnlg , a un0 0 5 , h a rv eK yL brt y f dacdM nf t i eh o y T i a 30 1C i ) n o aun o y n

基 于模 态 测试 与分 析 的齿轮 箱 测 点优 化

魏 秀业 , 潘宏侠 , 黄晋英

(. 1 中北大学 机械 X程 与 自动化 学院,山西 太原 00 5 ; . - . 30 1 2 山西省先进制造技 术重 点实验 室,山西 太原 0 0 5 ) 30 1 摘 要: 针对齿轮箱 状态 检测 和故障诊断 中, 传感器数量难 以确定 , 测点难 以定位 的问题 , 提出根据不同测点的

频 响特性优化测点的方法. 在搭建 了齿轮箱模态测试 系统后 , 采用锤击模态测试方法对 JQ 5 Z 20齿 轮箱模态进 行 了实测 , 并识 别出箱体 的振 型和模态参数. 重点对箱盖 1 0个测点频响 函数特性进行分析 , 比较测点 3个方 向

频率 响应的强弱 , 出了 l 给 O个测点布设传感器的排序. 果表 明: 结 箱体上 靠近轴承 处布设测点 , 3个 方向上 在

M e s rn on p i ia in o e r o a u i g p i t o tm z to f a g a b x b s d o o e e s r m e ta d a l ss a e n m d lm a u e n n na y i

mo e n mo a p r mee s f t e g abo r d n i e . Th r n fr f n t n c a a tr o e a u n d la d d l a a tr o h e r x we e i e t d i f e ta se u c i h r ce s f r tn me s r g o i p i t ft e g a b x we e a ay e n o a e y te rsrngh o a n s ffe u n y r s o e i h e i o n so h e r o r n l z d a d c mp r d b h i te t rwe k e s o r q e c e p ns n tr e d — r cins et o .Atl s ,t e s q e c ft n me s rn o ns wh c r n tle t e s r s s wn. T e r s l a t h e u n e o e a u g p i t ih we e i sal d wi s n o s wa ho i h h e ut s

Ab t a t:Ai n tt e prb e i o d to e e to n a l d a n ssfra g a b x,i ih te n mb r f sr c mig a h o l m n c n iin d tci n a d f u t i g o i o e r o n whc h u e so s n o sa d h i o ai n we e d f c ll ee mi d, a me h d o a u i g p it o t z t n e s r n t er l c t s o r if u t d tr ne i y t o f me s rn on p i a i wa s p s d mi o s u po e b s d o r n frf n t n c a a tri ifr n a u n ont a e n ta se u ci h r c e n d fe e tme s r g p i .Afe etn p t e mo e a u e n y t m f o i trs ti g u h d lme s r me ts se o