少齿差行星减速器设计说明书

少齿差行星减速器

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号CN110966356A(43)申请公布日 2020.04.07(21)申请号CN201911232675.8(22)申请日2019.12.05(71)申请人无锡市恒翼通机械有限公司地址214183 江苏省无锡市惠山区玉祁街道永安路33号(工业集中区)(72)发明人郑志仪;任国华(74)专利代理机构常州市天龙专利事务所有限公司代理人陈磊(51)Int.CI权利要求说明书说明书幅图(54)发明名称少齿差行星减速器(57)摘要本发明公开了一种少齿差行星减速器,安装法兰的一端安装有动力部,另一端安装有行星减速机构,行星减速机构前端连接有交叉滚子轴承,动力部驱动行星减速机构运动以带动交叉滚子轴承输出动力,行星减速机构包括与动力部连接的太阳轮、固定连接在安装法兰上的内齿圈、行星轮和行星架,交叉滚子轴承包括外圈、内圈和滚柱,外圈与内齿圈固定连接,内圈的内侧具有输出齿圈,行星轮外圈在轴向上部分与内齿圈啮合,其余部分与输出齿圈啮合,内圈的内侧还与行星架传动连接,其前端连接有输出端,输出齿圈的齿数大于内齿圈的齿数。

通过上述方式,本发明少齿差行星减速器,能够输出较大的减速比,具有高刚性、大扭矩、稳定旋转力矩、高承载能力的特点。

法律状态法律状态公告日法律状态信息法律状态2020-04-07公开公开2020-04-07公开公开2020-05-01实质审查的生效实质审查的生效权利要求说明书少齿差行星减速器的权利要求说明书内容是....请下载后查看说明书少齿差行星减速器的说明书内容是....请下载后查看。

渐开线少齿差行星传动设计要点

渐开线少齿差行星传动设计要点作者中国七砂陆在潮摘要:本文介绍了渐开线少齿差行星传动的设计特点,给出了简化设计的条件和计算公式。

提出了在实际设计制造过程中可取的窍门和特别注意的关键点。

关键词:渐开线,少齿差,行星传动,设计,窍门The main points to design a planetary drivewith fewer differential involute gear teethAbstract:In this thesis,the characteristics to design a planetary drive with fewerdifferen-tial involute gear teeth have been introduced,and also show you the conditions& theformulas for the simplified design calculation.Furthermore,the knowhows and the keystrongpoints which should be kept in the process of practical design andmanufacturehave been put forward.Key word:Involute,fewer differential tooth,planetary drive,design,knowhow.渐开线少齿差行星减速器,是一种新型减速器。

其优点是结构紧凑,体积小、重量轻、传动比大、传动效率高、制造维修方便。

因此,应用越来越广。

但是由于其传动行式是内啮合行星齿轮传动,所以又产生了设计复杂,使不少希望自行设计制造者望而却步,严重影响普及应用。

前些年我厂自行设计制造了一台内齿轮输出的NN型(原称2N—N)少齿差行星减速器捲筒。

投入运行后效果很好。

行星减速器设计.

目录第一章概述 (1)第二章要求分析 (2)(一)原始数据 (2)(二)系统组成框图 (2)第三章方案拟定 (4)第四章传动系统的方案设计 (5)传动方案的分析与拟定 (5)1.对传动方案的要求 (5)2.拟定传动方案 (5)第五章行星齿轮传动设计 (6)(一)行星齿轮传动比和效率计算 (6)(二)行星齿轮传动的配齿计算 (6)1.传动比条件 (6)2.同轴条件 (6)3.装配条件 (7)4.邻接条件 (7)(三)行星齿轮传动的几何尺寸和啮合参数计算 (8)(四)行星齿轮传动强度计算及校核 (10)1、行星齿轮弯曲强度计算及校核 (10)2、齿轮齿面强度的计算及校核 (11)3、有关系数和接触疲劳极限 (11)(五)行星齿轮传动的受力分析 (13)(六)行星齿轮传动的均载机构及浮动量 (15)(七)轮间载荷分布均匀的措施 (15)第六章行星轮架与输出轴间齿轮传动的设计 (17)(一)选择齿轮材料及精度等级 (17)(二)按齿面接触疲劳强度设 (17)(三)按齿根弯曲疲劳强度计算 (18)(四)主要尺寸计算 (18)(五)验算齿轮的圆周速度v (18)第七章行星轮系减速器齿轮输入输出轴的设计 (19)(一)减速器输入轴的设计 (19)1、选择轴的材料,确定许用应力 (19)2、按扭转强度估算轴径 (19)3、确定各轴段的直径 (19)4、确定各轴段的长度 (19)5、校核轴 (19)(二)行星轮系减速器齿轮输出轴的设计 (21)1、选择轴的材料,确定许用应力 (21)2、按扭转强度估算轴径 (21)3、确定各轴段的直径 (21)4、确定各轴段的长度 (21)5、校核轴 (22)第八章三维造型和复杂零件设计 (24)第九章结论 (27)第十章参考文献 (25)第十一章设计小结 (26)第十二章致谢 (27)第一章概述1.1周转轮系简介如果在轮系运转时,其中至少有一个齿轮轴轴线的位置并不固定,而是绕着其他齿轮的固定轴线回转,则这种轮系称为周转轮系。

NGW行星齿轮减速器_轴的设计说明

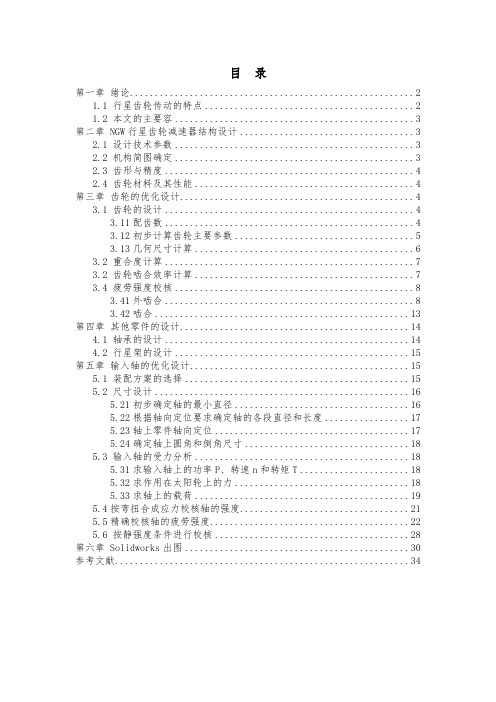

目录第一章绪论 (2)1.1 行星齿轮传动的特点 (2)1.2 本文的主要容 (3)第二章 NGW行星齿轮减速器结构设计 (3)2.1 设计技术参数 (3)2.2 机构简图确定 (3)2.3 齿形与精度 (4)2.4 齿轮材料及其性能 (4)第三章齿轮的优化设计 (4)3.1 齿轮的设计 (4)3.11配齿数 (4)3.12初步计算齿轮主要参数 (5)3.13几何尺寸计算 (6)3.2 重合度计算 (7)3.2 齿轮啮合效率计算 (7)3.4 疲劳强度校核 (8)3.41外啮合 (8)3.42啮合 (13)第四章其他零件的设计 (14)4.1 轴承的设计 (14)4.2 行星架的设计 (15)第五章输入轴的优化设计 (15)5.1 装配方案的选择 (15)5.2 尺寸设计 (16)5.21初步确定轴的最小直径 (16)5.22根据轴向定位要求确定轴的各段直径和长度 (17)5.23轴上零件轴向定位 (17)5.24确定轴上圆角和倒角尺寸 (18)5.3 输入轴的受力分析 (18)5.31求输入轴上的功率P、转速n和转矩T (18)5.32求作用在太阳轮上的力 (18)5.33求轴上的载荷 (19)5.4按弯扭合成应力校核轴的强度 (21)5.5精确校核轴的疲劳强度 (22)5.6 按静强度条件进行校核 (28)第六章 Solidworks出图 (30)参考文献 (34)第一章绪论渐开线行星齿轮减速器是一种至少有一个齿轮绕着位置固定的几何轴线作圆周运动的齿轮传动,这种传动通常用啮合且多采用几个行星轮同时传递载荷,以使功率分流。

渐开线行星齿轮传动具有以下优点:传动比围大、结构紧凑、体积和质量小、效率普遍较高、噪音低以及运转平稳等,因此被广泛应用于起重、冶金、工程机械、运输、航空、机床、电工机械以及国防工业等部门作为减速、变速或增速齿轮传动装置。

渐开线行星齿轮减速器所用的行星齿轮传动类型很多,按传动机构中齿轮的啮合方式分为:NGW、NW、NN、NGWN、ZU飞VGW、W.W等,其中的字母表示:N—啮合,W—外啮合,G—外啮合公用行星齿轮,ZU—锥齿轮。

机械设计减速器设计说明书范本

机械设计减速器设计说明书范本1. 引言本设计说明书旨在提供一个机械设计减速器的设计范本,以指导工程师们设计、制造和使用减速器。

本文将按照以下部分进行介绍:背景、设计目标、设计要求、设计流程、设计计算、结构设计、选材和制造工艺、安装要求、运维与维修等内容。

2. 背景在机械设备中,减速器是一种重要的传动装置,它通过减速运动的转矩和速度,提供给其它部件适当的运动状态,以满足特定的工作需求。

减速器设计的好坏将直接影响到整个机械设备的性能和可靠性。

因此,设计一个优秀的减速器是机械工程师的重要任务之一。

3. 设计目标本次减速器设计的目标主要有以下几点:1.实现传动装置的速度减小。

2.提供给工程师一个可靠且高效的减速器设计范本。

3.最小化噪音和振动。

4.满足设备的使用寿命要求。

5.考虑制造成本和维修成本。

4. 设计要求为了实现设计目标,以下是本次减速器设计的具体要求:1.输出轴的转速降为输入轴的1/10。

2.承受的最大径向负载应不超过X N。

3.承受的最大轴向负载应不超过Y N。

4.预计使用寿命不低于Z 小时。

5.减速器的噪音应低于A 分贝。

6.减速器的振动应小于B mm/s²。

5. 设计流程减速器的设计流程可以按照以下步骤进行:1.确定输入轴和输出轴的参数(直径、材料等)。

2.计算减速比和传动比。

3.确定齿轮传动方案(行星齿轮、圆柱齿轮等)。

4.进行设计计算和验证(齿轮强度、轴承支撑等)。

5.进行减速器的结构设计(选用齿轮、轴承的型号等)。

6.确定选材和制造工艺。

7.设计减速器的安装要求(运动配合、振动隔离等)。

8.运维与维修要求(润滑、检修周期等)。

6. 设计计算在减速器设计过程中,需要进行多个计算以确保设计的可靠性和满足设计要求。

这些计算包括但不限于:1.输入轴的扭矩计算。

2.输出轴的扭矩计算。

3.齿轮的模数和齿数计算。

4.齿轮的强度计算。

5.轴承的选择和计算。

7. 结构设计根据设计要求和计算结果,进行减速器的结构设计。

行星齿轮减速器设计(精编文档).doc

【最新整理,下载后即可编辑】1 引言行星齿轮传动在我国已有了许多年的发展史,很早就有了应用。

然而,自20世纪60年代以来,我国才开始对行星齿轮传动进行了较深入、系统的研究和试制工作。

无论是在设计理论方面,还是在试制和应用实践方面,均取得了较大的成就,并获得了许多的研究成果。

近20多年来,尤其是我国改革开放以来,随着我国科学技术水平的进步和发展,我国已从世界上许多工业发达国家引进了大量先进的机械设备和技术,经过我国机械科技人员不断积极的吸收和消化,与时俱进,开拓创新地努力奋进,使我国的行星传动技术有了迅速的发展[1]。

2 设计背景试为某水泥机械装置设计所需配用的行星齿轮减速器,已知该行星齿轮减速器的要求输入功率为1740KW p =,输入转速11000rpm n = ,传动比为35.5p i =,允许传动比偏差0.1P i ∆=,每天要求工作16小时,要求寿命为2年;且要求该行星齿轮减速器传动结构紧凑,外廓尺寸较小和传动效率高。

3 设计计算3.1选取行星齿轮减速器的传动类型和传动简图根据上述设计要求可知,该行星齿轮减速器传递功率高、传动比较大、工作环境恶劣等特点。

故采用双级行星齿轮传动。

2X-A 型结构简单,制造方便,适用于任何工况下的大小功率的传动。

选用由两个2X-A 型行星齿轮传动串联而成的双级行星齿轮减速器较为合理,名义传动比可分为17.1p i =,25p i =进行传动。

传动简图如图1所示:图13.2 配齿计算根据2X-A 型行星齿轮传动比p i 的值和按其配齿计算公式,可得第一级传动的内齿轮1b ,行星齿轮1c 的齿数。

现考虑到该行星齿轮传动的外廓尺寸,故选取第一级中心齿轮1a 数为17和行星齿轮数为3pn=。

根据内齿轮()1111b a p iz z=-()17.1117103.7103b z=-=≈对内齿轮齿数进行圆整后,此时实际的P 值与给定的P 值稍有变化,但是必须控制在其传动比误差范围内。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

少齿差行星减速器设计说明书 1 导言 1.1 设计目的 减速器是指原动机与工作机之间独立的闭式传动装置,为各行业成套装备及生产线配套的大功率和中小功率变速箱。 行星齿轮减速器是齿轮减速器中应用较多的一种,它具有许多优点,在各种车辆、机械设备和其它传动系中得到广泛使用。随着近代工业技术的高速发展,对行星齿轮传动的承载能力、可靠性、效率、圆周速度、体积及质量等技术和经济指标提出了愈来愈高的要求。与此同时,优化其结构设计也被提到十分重要的地位上。 行星齿轮传动较普通齿轮传动具有许多独特的优点,它不仅用于民用机械上,而且广泛用于军事机械传动装置,其主要特点如下:结构紧凑,承载能力大;只要适当选择机构的形式,便可以用较少的齿轮获得很大的传动比,甚至其传动比能达到好几千倍,虽然传动比很大但是仍然结构紧凑、重量轻;传动效率较高,其值可达0.8,0.9以上;由于行星轮均匀分布于中心轮的四周,因而惯性力平衡,机构运 [1]转平稳,抗冲击和抗震动能力强。 1.2 减速器的生产现状 当今世界各国减速器及齿轮技术发展总趋势是向六高、二低、二化方面发展。六高就是指高承载能力、高齿面硬度、高精度、高速度、高可靠性和高传动效率;二低,是指低噪声和低成本;二化是标准化和多样化。 国内的减速箱将逐渐淘汰软齿面,向硬齿面(50,60HRC)、高精度(4级)、高可靠度软启动、运行监控、运行状态记录、低噪声、高的功率与体积比和高的功率与重量比的方向发展。中小功率变速箱为适应机电一体化成套装备自动控制、自动 1 调速、多种控制与通讯功能的接口需要,产品的结构与外型在相应改变。矢量变频代替直流伺服驱动,已成为近年中小功率变速箱产品(如摆轮针轮传动、谐波齿轮传动等)追求的目标。 近十几年来,计算机技术、信息技术、自动化技术机械制造中的广泛应用,改变了制造业的传统观念和产品组织方式。一些先进的齿轮生产企业已经采用精益产、敏捷制造、智能制造等先进技术,形成了高精度、高效率的智能化齿轮生产线和计 [2]算机网络化管理。 1.3 设计意义 由于行星传动机构具有重量轻、体积大、传动比大和效率高等优点,在许多情况下可以代替多级的普通齿轮传动,因此,在国内外得到了较大的重视。而偏心轴少齿差行星传动机构又具有结构简单、降速比大、受力情况好等特点。因此,它在冶金机械、起重运输机械、工程机械、化工机械和纺织机械等方面均得到了广泛的应用。 在工农业生产中,减速器得到了广泛的应用。但能传递低速、大扭矩的减速器还不多。偏心轴输入少齿差行星减速器就是这样一种结构简单、降速比大、受力情况好、成本低、加工容易的新型减速器。减速器箱体体积大、质量大、尺寸也大,这给安装带来不便。如果知道减速器中轴上的应力分布,就可采取有效措施,加强 [3]应力大的部位,而在应力小的部位减少尺寸,使轴的材料分布更合理。设计和校核是分析这种结构应力分布的有效方法之一,既可以检验各个零件的强度和刚度是否满足要求,也可指导减速器壳体设计。 适应市场要求的新产品开发,关键工艺技术的创新竞争,产品质量竞争以及员工技术素质与创新精神,是21世纪企业竞争的焦点。在21世纪成套机械装备中,齿轮仍然是机械传动的基本部件。由于计算机技术与数控技术的发展,使得机械加 2 工精度、加工效率大为提高,从而推动了机械传动产品多样化,整机配套的模块化、标准化,以及造型设计艺术化,使产品更加精致、美观。减速器和齿轮的设计与制 [3]造技术的发展,在一定程度上标志着一个国家的工业水平。因此,改进和发展减速器和齿轮技术在我国有广阔的前景。 3 2 方案论证 2.1 常用行星轮减速其种类及特征 2.1.1 减速器种类 减速器的种类很多,按照传动类型可分为齿轮减速器、蜗杆减速器和行星减速器以及它们互相组合起来的减速器;按照传动的级数可分为单级和多级减速器。 按照齿轮形状可分为圆柱齿轮减速器、圆锥齿轮减速器和圆锥—圆柱齿轮减速器等。 按照传动的布置形式又可分为展开式、分流式和同轴式减速器。 2.1.2 技术特点 蜗轮蜗杆减速器的主要特点是具有反向自锁功能,可以有较大的减速比,输入轴和输出轴不在同一轴线上,也不在同一平面上。但是一般体积较大,传动效率不高,精度不高。 谐波减速器的谐波传动是利用柔性元件可控的弹性变形来传递运动和动力的,体积不大、精度很高,但缺点是柔轮寿命有限、不耐冲击,刚性与金属件相比较差。输入转速不能太高。 行星齿轮减速器一般用于在有限的空间里需要较高的转矩时,即小体积大转矩,而且它的可靠性和寿命都比正齿轮减速器要好。 展开式两级圆柱齿轮减速器是两级减速器中最简单、应用最广泛的一种。它的齿轮相对于支承位置不对称,当轴产生变形时,载荷在齿轮上分布的不均匀,因此轴应设计的具有较大的刚度,并使齿轮远离输入端或输出端。 两级圆锥-圆柱齿轮减速器单级圆锥齿轮减速器及两级圆锥—圆柱齿轮减速器用于需要输入轴与输出轴成90D配置的传动中。当传动比不大(i=1,6)时,采用单 4 级圆锥齿轮减速器;当传动比较大时,则采用两级(i=6,35)或三级(i=35,208)的圆锥—圆柱齿轮减速器。由于大尺寸圆锥齿轮较难制造,因而总是把圆锥齿轮传动作为圆锥—圆柱齿轮减速器的高速级(载荷较小),以减小其尺寸,便于提高制造精度。 同轴式两级圆柱减速器的径向尺寸紧凑,但径向尺寸较大。由于中间轴较长,轴在受载时的挠曲亦较大,因而沿齿宽上的载荷集中现象亦较严重。同时由于两级齿轮的中心距必须一致,所以高速级齿轮的承载能力难以充分利用。而且位于减速器中间部分的轴承润滑也比较困难。此外,减速器的输入轴和输出轴端位于同一轴线的两端,给传动装置的总体配置带来一些限制。但当要求输入轴端和输出轴端必 [4]须放在同一轴线上时,采用这种减速器却极为方便。 2.1.3 传统减速器结构 减速器主要由传动零件(齿轮或蜗杆)、轴、轴承、箱体及其附件所组成。其基本结构有三大部分:齿轮、轴及轴承组合;箱体;减速器附件。 原蜗轮减速器和圆柱圆锥齿轮减速器的箱体,除承受转矩外还承受径向力,在传递同样功率和相同传动比时,其外形尺寸比立式行星齿轮减速器的箱体大许多,重量也重很多。另外,立式行星齿轮减速器箱体由大齿圈和上、中、下箱体组成,结构非常紧凑,所占机房面积仅为前者的1/3。 行星齿轮减速器中,行星架的制造、加工较为复杂,而其加工好坏又将直接影响行星齿轮传动的质量,原采用铸钢件,但由于浇铸不匀,质量难以控制,造成行星架动平衡差,影响传动。 总之,减速器是由各级齿轮副组成的,利用各级齿轮传动来达到降速的目的。比如用小齿轮带动大齿轮就能达到一定的减速的目的,再采用多级这样的结构,就可以大大降低转速了。 5 2.2 本设计减速器结构 本设计属于一种用于机械传动的行星齿轮减速器,由两级传动组成。高速级为外啮合直齿圆锥齿轮传动机构,低速级为偏心轴行星齿轮传动机构。外啮合直齿圆锥齿轮传动机构实现第一级减速,将电动机功率降速并传递功率给偏心轴行星齿轮传动机构中的偏心轴,由偏心轴带动行星轮自转进而驱动内齿轮公转,并迫使与内齿轮销合的输出轴转动,最后由与输出轴配合的直齿轮直接将运动输出。 图1为一齿差行星齿轮减速器装配图,当电机带动输入轴,经过支持圆锥齿轮一级减速后,带动偏心轴转动时,由于内齿轮与机壳固定不动,迫使行星齿轮绕内齿轮作行星运动(既公转又自转);由于行星齿轮与内齿轮的齿数差很小,所以,行星齿轮绕偏心轴中心所作的运动为反向低速自转运动。利用输出机构将行星齿轮的自转运动传递给输出轴,从而达到减速目的。 整个机体为立式,简化了结构,提高了承载能力,提高了运动的平稳性,降低了噪音,降低了制造成本。 图1 新型减速器 6 2.3 减速器的润滑 润滑良好的润滑和散热条件可以减少减速器中各零件的摩擦,减轻磨损,提高传动效率,增加机器的平稳性,延长减速器的使用寿命。大多数减速器均采用润滑油进行润滑。润滑方式的选择常根据齿轮的圆周速度而定。 当齿轮圆周速度v?12,15m/s时,可采用油池浸浴润滑,利用齿轮的转动,将润滑油带到啮合表面,同时将油甩上箱壁,再借助箱壁上的斜槽将油贮集在箱体接合面的油沟或油槽中,润滑轴承和轴承座,并通过斜孔流回箱内。所以对于这类减速器的下箱体应在其接合面上设计出油槽,油槽一般取宽5,15mm,深为5,10mm,箱盖内壁靠近分界面也应做成斜面。与此同时,为使润滑油能进入轴承座和轴承,在轴承端盖与轴承接触处需开有缺口,以保证上述润滑过程得以实现。 为了减小传动件的运动阻力和温升,齿轮浸油深度以1,2个齿高为宜。速度高时可浅些,但不应小于10mm。油池应保持一定深度,通常以大齿轮齿顶圆到油池底面的距离不小于30,50mm为宜否则会激起沉积在箱底的污物和杂质。 值得注意的是,对于二级或多级齿轮减速器,应选择合适的传动比,使各级大齿轮的直径大致相等,这样可使各级齿轮浸油深度相当。若低速级齿轮浸油太深,可将箱体做成斜的接合面,或采用带油轮或用带油环来润滑高速级齿轮。 当齿轮圆周速度v?12,15m/s时,可采用压力喷油润滑,即用油泵将润滑油经喷嘴喷到啮合的轮齿面上,喷出的油不但润滑了轮齿,而且还及时地冷却了刚啮合 [5]过的轮齿。 7 3 结构设计 3.1 轴设计的主要问题 设计轴的结构时,即要满足强度的要求,也要保证轴上零件的定位、固定和装配方便,并有良好的加工工艺性,所以,轴的结构一般都做成阶梯形。 阶梯轴的径向尺寸的变化是根据轴上零件受力情况、安装、固定及对轴表面粗糙度、加工精度等要求而定的。 当直径变化处的端面时为了固定轴上零件或承受轴向力时,则直径变化值要大些,一般取6,8mm。这时过渡圆角半径r应小于轴孔的倒角C和轴肩高h。当用凸肩固定滚动轴承时,过渡圆角半径r应小于轴承孔德半径r,r值可查轴承手册。而且轴肩直径D应小于轴承内圈的外径,以便于拆卸轴承。 当轴径变化仅为了装配方便或区别加工表面,不受轴向力也不固定轴上零件,则相邻直径变化较小,稍有差别甚至是公差即可,其变化量取1,3mm。轴径变化处