1解耦控制

一种感应电机直接转矩控制磁链观测的改进方法

收稿日期:2004209229.作者简介:万淑芸(19402),女,教授;武汉,华中科技大学控制科学与工程系(430074).E 2mail :Wang -Shuyu @一种感应电机直接转矩控制磁链观测的改进方法万淑芸 胡婵娟 徐金榜 万宇宾(华中科技大学控制科学与工程系,湖北武汉430074)摘要:根据感应电机直接转矩控制的特点,对低速下磁链观测误差产生的原因进行了分析,给出了一种磁链观测的改进方法———低通滤波器补偿法.这种方法在采用低通滤波器代替纯积分环节的基础上,根据定子磁链的实际值与估计值之间的关系,推导出估计磁链的补偿公式,给出了原理框图,并对观测结果进行了仿真比较.仿真结果表明,采用低通滤波器补偿法,直接转矩控制系统的低速性能有十分明显的提高,证实了该方法的有效性.关 键 词:感应电机;直接转矩控制;磁链估算;低通滤波器中图分类号:TM301 文献标识码:A 文章编号:167124512(2005)0820059203An improved method of flux linkage estimation of directtorque control in induction motorsW an S huyun Hu Chanj uan X u Ji nbang W an Y ubi nAbstract :According to the characteristics of D TC (direct torque control )in induction machine ,this paper analyzed the estimation error of flux linkage and torque ,and introduced an improved method of flux estima 2tion ,a compensation method based on low 2pass filter.Based on the relationship between real and estimated values of the stator flux linkage ,the compensatory formulas of the estimated flux linkage and its principle block diagram were presented.The simulation results showed that the performances have been improved by the compensation method based on low 2pass filter in low speed in D TC system ,confirming the validity of the method.K ey w ords :induction motor ;D TC (direct torque control );flux estimation ;low 2pass filterW an Shuyun Prof.;Dept.of Control Sci.&Eng.,Huazhong Univ.of Sci.&Tech.,Wuhan 430074,China. 直接转矩控制(D TC )是近年来继矢量控制之后发展起来的一种新型控制技术.与矢量控制相比,直接转矩控制摒弃了解耦控制的思想,用定子磁链代替转子磁链,直接在定子坐标系下分析交流电机的数学模型,对磁链和转矩进行控制[1].实现高性能直接转矩控制系统的重要环节是准确地观测异步电机的定子磁链.目前的磁链观测方法,主要有电压模型、电流模型和基于两者的混合模型,其中电压模型最为常见.但由于电压模型中使用了纯积分环节,微小的直流偏置都将最终导致积分饱和,从而造成磁链估算的错误.为此,在电压模型中,通常采用一阶低通滤波器来替代纯积分环节,以消除积分环节对直流量的积累作用.但低速时在磁链观测上的误差,会直接影响直接转矩控制系统的效率和性能.本文根据感应电机直接转矩控制的特点,分析了低速时磁链观测误差产生的原因,给出了一种改进的方法———低通滤波器补偿法.这种方法在采用低通滤波器代替纯积分环节的基础上,根据定子磁链的实际值与估计值之间的关系,推导出估计磁链的补偿公式,并对观测结果进行了仿真比较.仿真结果表明,采用低通滤波器补偿法,直接转矩控制系统的低速性能有十分明显的提高.第33卷第8期 华中科技大学学报(自然科学版) Vol.33 No.82005年 8月 J.Huazhong Univ.of Sci.&Tech.(Nature Science Edition ) Aug. 20051 低通滤波器补偿法在电压模型的基础上,近年来提出很多改进的方法.文献[2]中采用一种数字积分器,但是这种方法只是定量地解决了积分饱和问题.文献[3]在一阶低通滤波器的基础上将输出的磁链引回作反馈补偿,建立一种介于纯积分和低通滤波环节之间的算法,但这种算法比较复杂,使直接转矩控制失去了系统结构简单的优点.这里讨论另一种改进的方法[4].定子磁链可由如下表达式计算[5]:ψs =∫(V s-I s R s )d t.其频域表达式为ψs =(V s -I s R s )/(j ωe ),采用低通滤波器代替纯积分环节,式(2)变为ψ′s =(V s -I s R s )/(j ωe +ωc ),(1)式中:ψs 为磁链实际值;ψ′s 为磁链估计值;ωe 为电机稳态运行时的角频率(同步频率);ωc 为低通滤波器的截止频率.由式(1)可得ψ′s =V s -I s R s(ω2e +ω2c)(ωc -j ωe ),令ψs =|ψs |∠θ,ψ′s =|ψ′s |∠θ′,则式(4)可写成ψ′s ψs ∠θ′-θ=ωe (ω2e +ω2c )1/2∠<,(2)式中<=π/2-arctan (ωe /ωc ).从式(2)可看出,当ωe =ωc 时,<′与<幅值之比为1/2,相位差为π/4.从理论上来说,截止频率越小越好,但是截止频率太小,又会使低通滤波器对直流偏置信号的过滤性能降低.采用低通滤波器代替纯积分器的目的是为了避免由感应电流或电压引起的积分漂移,但是由低通滤波器引入的定子磁链的幅值和相位误差会影响电压矢量的选择和电磁转矩的响应.因此,采用低通滤波器代替纯积分环节时,必须对磁链的幅值和相位进行补偿,以下分析进行补偿的方法.如图1所示,设<′=arctan (ωe /ωc ),则图1 定子磁链的实际值与估计值的关系tan <′=ωe /ωc ,<+<′=π/2.因为 θ′+<′=θ′+(π/2-<)=θ′+[(π/2-θ′)+(θ′-<)]=π/2+(θ′-<),所以cos (θ′-<)=cos [(θ′+<′)-π/2]=sin (θ′+<′),于是有 ψsd =ψs cos (θ′-<)=ψs sin (θ′+<′)=ψs (sin θ′cos <′+sin <′cosθ′)=ψs [(ψ′sq /ψ′s )(ωc /ω)+(ψ′sd /ψ′s )(ωe /ω)]=(ω/ωe )ψ′s [(ψ′sq /ψ′s )(ωc /ω)+(ψ′sd /ψ′s )・(ωe /ω)]=(ωc ψ′sq )/ωe +ψ′sd ,(3)式中ω=(ω2e +ω2c)1/2.同理可得ψsq =-ωc ψ′sd /ωe +ψ′sq ,(4) 式(3),(4)为估计磁链的补偿公式,其原理如图2所示.图2 定子磁链补偿器原理图2 仿真结果2.1 感应电机直接转矩控制系统的结构在直接转矩控制技术中,基本控制方法就是通过电压空间矢量来控制定子磁链的幅值和旋转速度,以改变定子磁链的平均旋转速度的大小,从而改变磁通角的大小,达到控制电机转矩的目的.在实际控制系统中,通过测得的转矩和磁链分别与给定值进行比较,再将差值通过bang 2bang 控制得出开关信号,最后由开关信号选取适合的电压空间矢量,控制转矩和磁通的变化.感应电机直接转矩控制系统的仿真结构框图如图3所示.2.2 仿真所用的感应电机参数根据图3在Matlab 的Simulink 环境下建立直接转矩控制的仿真系统.仿真所用的感应电机参数为:额定功率为2.2kW ,额定电压为380V ,额定频率为50Hz ,额定转速为150rad/s ,定子电阻为2.23Ω,转子电阻为1.55Ω,定子电感为0.21H ,转子电感为0.21H ,励磁电感为0.1988H ,转动惯量为0.055kg ・m 2,极对数为2.2.3 仿真结果比较仿真系统中速度控制采用PID 控制器,ωe =6 华 中 科 技 大 学 学 报(自然科学版) 第33卷图3 直接转矩控制系统结构框图40rad/s,当t=1~1.5s时,加入幅值为0.3的直流偏置扰动信号,仿真时间为5s.图4和图5分别给出了仿真得到的定子磁链波形图和转矩实际值与估计值波形图.其中图4(a)为采用纯积分器的仿真图形,图4(b)为采用低通滤波器的仿真图形,图4(c)为采用低通滤波器补偿法的仿真图形.图5中波动较大的为转矩实际值,波动较小的为转矩估计值.图4 定子磁链波形图仿真结果显示,纯积分器不能滤除直流偏置信号,低通滤波器能够较好地滤除直流偏置信号,而采用低通滤波器补偿法不但能很好地滤除直流偏置信号,而且能减小磁链和转矩的观测误差,且容易实现,具有一定的实用价值.图5 转矩实际值与估计值波形图参考文献[1]李 夙.异步电动机直接转矩控制[M].北京:机械工业出版社,2001.[2]Seyoum D,Rahman M F,Grantham C.Sim plified fluxestimation for control application in induction machines [J].IEEE International Electric Machines and Drives Conference(IEMDC)Madison,2003,2:691—695 [3]Hu J un,Wu Bin.New integration algorithms for esti2mating motor flux over wide s peed range[J].IEEE Trans on Power Electronics,1998,9:969—997 [4]Nik Rumzi N I,Abdul H M Y.An im proved stator fluxestimation in steady2state operation for direct torque control of induction machine[J].IEEE Transaction on Industry Applications,2002,38(1):110—116[5]朱鹏程,康 勇,陈 坚.异步电机直接转矩控制系统研究[J].电力电子技术,2003,37(1):44—4616第8期 万叔芸等:一种感应电机直接转矩控制磁链观测的改进方法 。

一、蒸煮过程1

一、蒸煮过程 (1)1. 送液量的控制 (2)2. 蒸煮温度和压力控制 (2)3. 纸浆硬度控制 (3)二、洗选过程 (3)1. 黑液浓度控制 (3)2. 残碱量控制 (4)3. 稀释因子优化控制 (4)三、打浆过程 (4)1. 比能量控制(Specific Energy Control) (5)2. 游离度控制 (7)3. 配套设施的控制 (8)四、造纸过程 (10)1. 网前部 (10)2. 烘干部 (12)五、碱回收过程 (13)1. 黑液蒸发过程 (13)2. 黑液燃烧过程 (16)一、蒸煮过程蒸煮本身是一个复杂的化学和化工过程,基本操作一般包括装锅、送液、升温、保温、放汽和放锅等程序。

各个过程又涉及很多蒸煮参数。

由于蒸煮过程中除木素的溶出外,还伴有纤维素和半纤维素的降解,后者将降低粗浆的得率,影响粗浆的物理强度。

如何控制脱木素速率与脱木素数量,在尽可能多地溶出木素的同时,最大程度地保留纤维素,以保证粗浆的质量和得率是需首要解决的控制问题。

这就要求合理选择各个过程中的主要参数并进行调节。

蒸煮过程的主要控制参数为粗浆的Kappa值。

只要通过合理的控制可使Kappa值的标准偏差尽可能地减小,并将Kappa值的期望值即控制点提高,使之尽可能接近工艺规定值。

但是,间歇蒸煮过程是在高温高压密封的蒸煮器中进行,不能中途对纸浆进行取样,从而不能在线直接测量纸浆Kappa值。

只在每锅结束时从锅内取样在实验室化验得到。

这意味着,控制过程参数与控制效果的检测之间存在很大的时延,用单纯的反馈控制是无法得到令人满意的控制效果的。

蒸煮过程是一个复杂的多相反应过程,主要影响因素在第一节已经分析过。

在这些影响因素中,除原料的种类和质量,蒸煮设备的类型和容积外,其它因素都可以在生产过程中进行调节。

在利用常规仪表的自动控制系统中,间歇蒸煮过程常采用分头把关的原则调节好主要影响因素,稳定蒸煮条件,以期望获得质量均匀的纸浆。

一种Buck三电平DC-DC变换器闭环参数的设计

一种Buck三电平DC-DC变换器闭环参数的设计邵丽华;张春龙【摘要】分析了一种Buck三电平DC-DC变换器的工作原理,并建立其工作于电感电流连续情况下的数学模型.飞跨电容电压稳定在输入电压的一半是Buck TL变换器能够正常工作的一个重要前提,故需要飞跨电容电压和输出电压两个控制环.文章采用一种解耦控制方案,使原来相互耦合的两个控制环相互独立;再利用Bode图在频域对系统的控制电路各个环节进行设计;最后通过Saber软件仿真验证了控制参数设计的正确性.【期刊名称】《南通职业大学学报》【年(卷),期】2016(030)004【总页数】6页(P77-82)【关键词】TL变换器;解耦控制;飞跨电容【作者】邵丽华;张春龙【作者单位】南通职业大学电子信息工程学院,江苏南通 226007;南通职业大学电子信息工程学院,江苏南通 226007【正文语种】中文【中图分类】TM464近年来,为降低电路系统工作于大功率场合开关器件的电压应力,人们提出了各种多电平变换器电路拓扑[1-2]。

文献[3]对四电平DC-DC变换器工作情况和控制方案进行研究,将电压和电流的基波和各次谐波作为控制量,对这个多输入多输出系统应用现代控制理论进行控制,但控制方案复杂;文献[4]提出了解耦控制策略,即将两个耦合电压环分开,成为两个独立的单输入单输出系统,使控制电路设计大为简化。

不过,这些文献只提出了设计方案,而对于控制电路具体的参数设计则未涉及。

本文应用数学建模和经典控制理论,采用解耦控制策略[5],以Buck TLDC-DC变换器为例,进行了Buck三电平DC-DC变换器闭环参数的设计并给出了仿真验证。

图1所示的Buck TL变换器中,当两只开关管占空比相等,相位相差180°导通时,飞跨电容电压VC1稳定于Vin/2。

当占空比d>0.5或d<0.5时,变换器的工作方式不同。

当占空比d<0.5时,变换器中最多只有一个开关管导通。

第一章-过程控制基本概念

第一 章 过 程控制基 本概念教学要求:了解过程控制的发展概况及特点;掌握过程控制系统各 部分作用,系统的组成;图绘制方法,认识常见图形符号、文字代号;管道及仪表流程图;掌握静态、动态及过 ,学会计算品质指标。

点:自动控制系统的 组成及各部分的功能; 负反馈概念;控制系统的基本控制要求及质量指标。

难 点:常用术语物理意义(操纵变量与扰动量区别);根据控制系统要求绘制方框图; 静态,过渡过程概念。

自动控制技术在工业 、农业、国防和科学技术现代化中起着十 分重要的作用,自动控制水平的高低也是衡量一个国家科学技术先进与否的重要标志之一。

随着国民经济和国防 建设的发展,自动控制技术的应用日益广泛,其重要作用也越来越显著。

生产过程自动控制(简称过程控制)---- 自 动 控制技术在石油、化工、电力、冶金、机械、轻工、纺织等生产过程的具体应用,是自动化技术的重要组成部分。

§ 1.1 过程控 制 的 发展 概 况 及特 点一、过 程控制的发展概况在过程控制发展的历 程中,生产过程的需求、控制理论的开拓和控制技术工具和手段 的进展三者相互影响 、相互促进,推动了过程控制不断的向前 发展。

纵观过程控制的发展历史,大致经历了以下几个阶段:20 世纪 40 年代:手工操作状态,只有 少量的检测仪表用于生产过程,操作人员 主要根据观测 到的反映生产过程的 关键参数,用人工来改变操作条件,凭经验去控制生产过程。

20世纪40年代末〜50年代:过程控制系统:多为单输入、单输出简单控制系统过程检测:采用的是 基地式仪表和部分单元组合仪表(气动I 型和电动I 型);部分生产过程实现了仪表化和局部自动化控制理论:以反馈为中心的经典控制理论掌握控制系统的基本 控制要求(稳定、快速、准确 ); 掌握渡过程概念; 掌握品质指标的定义20 世纪 60 年代:过程控制系统:串级、比值、均匀、前馈和选择性等多种复杂控制系统。

自动化仪表:单元组 合仪表(气动n 型和电动n 型)成为主流 产品60 年代后期,出现了 专门用于过程控制的小型计算机 ,直接数字控制系统和监督计算机控制系统开始应用于过程控制领域。

HXD1电力机车主电路

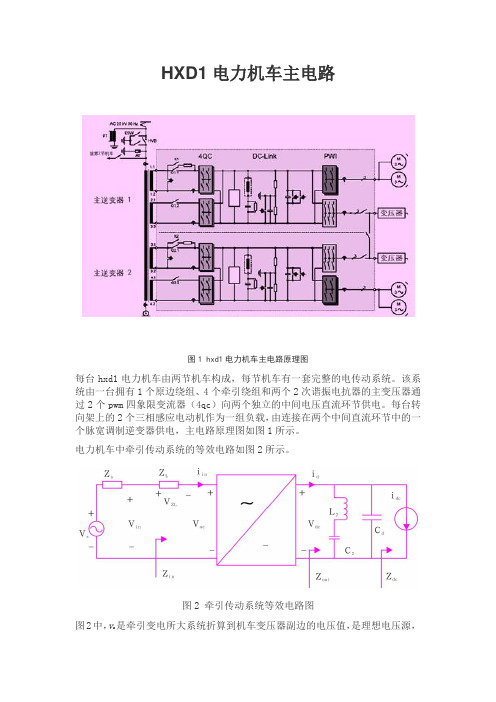

HXD1电力机车主电路图1 hxd1电力机车主电路原理图每台hxd1电力机车由两节机车构成,每节机车有一套完整的电传动系统。

该系统由一台拥有1个原边绕组、4个牵引绕组和两个2次谐振电抗器的主变压器通过2个pwm四象限变流器(4qc)向两个独立的中间电压直流环节供电。

每台转向架上的2个三相感应电动机作为一组负载,由连接在两个中间直流环节中的一个脉宽调制逆变器供电,主电路原理图如图1所示。

电力机车中牵引传动系统的等效电路如图2所示。

图2 牵引传动系统等效电路图图2中,v s是牵引变电所大系统折算到机车变压器副边的电压值,是理想电压源,z是牵引变电所大系统到机车接入端口折算到变压器副边的阻抗,与系统短路容s量等有关;v in是变压器原边折算到副边的电压值,z in是变压器(含pwm交流电抗器)折算到变压副边的阻抗;v ac是pwm四象限变流器输入端的电压,i dc是牵引电机逆变器直流侧的等效电流值2 网侧电路网侧电路原理如图2 所示, 其主要功能是由网侧获取电能, 属于25 kV 电路。

每节机车网侧电路由一台受电弓、一台带高压接地装置的主断路器、一台避雷器、一台高压电压传感器、一台高压电流传感器、一台高压隔离开关、主变压器原边、回流侧互感器和接地碳刷等组成。

两节机车间网侧电路通过高压连接器相连。

2.1 原边接地保护检测原边电流和回流电流的差值, 当大于整定值时,判定为原边接地, 主断路器进行分断保护。

2.2 主变压器次边和主变流器短路保护如果变压器二次线圈或主变流器发生短路, 则在检测到短路的瞬间断开主断。

由于变压器的高短路阻抗, 从而限制了短路电流。

2.3 硬短路保护电路中间直流电路中装有短路保护装置。

在出现贯穿短路时, 主断路器将分断网侧电流; TCU 将封锁四象限和PWM逆变器的触发脉冲, 并触发硬短路保护装置, 用来吸收短路回路释放的能量。

2.31 接地保护电路接地保护电路由跨接在中间电路的两个串联电阻和一个接地信号检测器组成。

过程控制- 第1章绪论

稳定性:系统具有抑制外部扰动,保持生产过程长期稳 定运行的能力。

过程控制是控制理论、工艺知识、计算机技术和自 动化仪表等知识相结合而构成的一门应用科学。

以具体实例来说明过程控制任务的具体实现

1.确定控制目标 ⑴ 在安全运行条件下,保证热油出口温度稳定。

⑵ 在安全运行条件下,保证热油出口温度和烟气 含氧量稳定。

㈡ 按给定值的信号特点分类

1.定值控制系统 x(t)=常数 2.随动控制系统 x(t) =RND(t) (自动跟踪系统)

目的是使所控制的工艺参数准确快速地跟随给定 值变化。 3.程序控制系统 x(t) =f(t) (顺序控制系统)

退火炉温度控制系统的给定值: 按升温、保温与逐次降温等程序自动变化的。

ISE e2 t dt min 0

时间乘误差的平方积分(ITSE)

ITSE te2 t dt min 0

误差绝对值积分(IAE)

IAE

0

e

t

dt

min

时间乘误差绝对值的积分(ITAE)

ITAE

0

t

et

dt

min

工艺管道及工艺流程图

控制流程图符号意义

序号

安装位置

图形符号

备注

周四现场教学分组:

学号 1001~1028 1029~1057 1058~最后

时间 8:30 ~9:00 9:00 ~9:30 9:30 ~10:00

地点:机电楼C129

回路编号

被测变量

工段号

功能

1.字母代号 2.仪表位号的书写规则

控制流程图字母意义

字

第一位字母

后继字母 字

母 被测变量 修饰词 功能 母

1 第1章 先进控制概述

第三节 先进控制的特点

项目 是否需要模型? SISO or MIMO 控制目标 质量指标控制方案 常规控制 不需要 SISO 给定值 间接 先进控制 需要 MIMO 给定值或区域 直接 否

可否实施在线优化? 可

实施平台

DCS

上位机或DCS

第三节 先进控制的特点

先进控制层次结构

常规PID控制:操纵变量是调节阀,被控变量一 般是流量、温度、压力、液位 先进控制:先进控制的操纵变量是常规PID控制 的被控变量,先进控制的被控变量有的是产品质 量,其它仍然是温度和压力等PID的被控变量, 但这时温度和压力等往往是区间约束控制 在线优化:在线优化的操纵变量则是先进控制系 统的被控变量

第三节 先进控制的特点

(1) 先进控制是一种基于模型的控制策略,如模型预测 控制、软测量技术等 (2) 先进控制通常处理复杂的多变量过程控制问题,如 大时滞、多变量耦合、约束控制等,先进控制是建立 在常规PID控制之上的动态协调约束控制,可使控制 系统适应实际工业生产过程动态特性和操作要求 (3) 先进控制必须借助计算机来实现,需要足够的计算 能力,数据处理与传输、模型辨识、控制率的计算、 控制性能的评价均依赖于计算机

投资偿还期:不到 1 年

第五节 先进控制的经济效益

国内情况

催化裂化装置,年处理量120万吨,¥500万/年以 上,回收期0.5年 常减压装置,年处理量250万吨,¥400万/年以上, 回收期0.5年 乙烯装置,乙烯年产量15万吨

裂解炉:¥800万/年以上 回收系统精馏部分:¥200万/年以上 回收系统乙炔加氢部分:¥400万/年以上

本科生课程→先进控制→研究生课程

1.先进控制理论的介绍

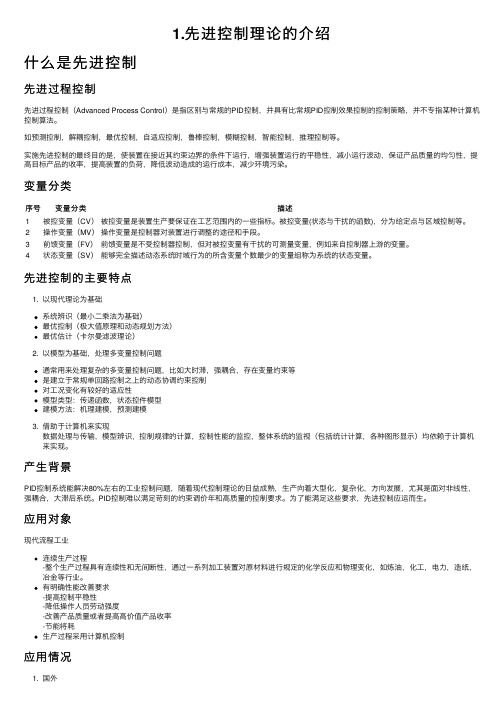

1.先进控制理论的介绍什么是先进控制先进过程控制先进过程控制(Advanced Process Control)是指区别与常规的PID控制,并具有⽐常规PID控制效果控制的控制策略,并不专指某种计算机控制算法。

如预测控制,解耦控制,最优控制,⾃适应控制,鲁棒控制,模糊控制,智能控制,推理控制等。

实施先进控制的最终⽬的是,使装置在接近其约束边界的条件下运⾏,增强装置运⾏的平稳性,减⼩运⾏波动,保证产品质量的均匀性,提⾼⽬标产品的收率,提⾼装置的负荷,降低波动造成的运⾏成本,减少环境污染。

变量分类序号变量分类描述1被控变量(CV)被控变量是装置⽣产要保证在⼯艺范围内的⼀些指标。

被控变量(状态与⼲扰的函数),分为给定点与区域控制等。

2操作变量(MV)操作变量是控制器对装置进⾏调整的途径和⼿段。

3前馈变量(FV)前馈变量是不受控制器控制,但对被控变量有⼲扰的可测量变量,例如来⾃控制器上游的变量。

4状态变量(SV)能够完全描述动态系统时域⾏为的所含变量个数最少的变量组称为系统的状态变量。

先进控制的主要特点1. 以现代理论为基础系统辨识(最⼩⼆乘法为基础)最优控制(极⼤值原理和动态规划⽅法)最优估计(卡尔曼滤波理论)2. 以模型为基础,处理多变量控制问题通常⽤来处理复杂的多变量控制问题,⽐如⼤时滞,强耦合,存在变量约束等是建⽴于常规单回路控制之上的动态协调约束控制对⼯况变化有较好的适应性模型类型:传递函数,状态控件模型建模⽅法:机理建模,预测建模3. 借助于计算机来实现数据处理与传输,模型辨识,控制规律的计算,控制性能的监控,整体系统的监视(包括统计计算,各种图形显⽰)均依赖于计算机来实现。

产⽣背景PID控制系统能解决80%左右的⼯业控制问题,随着现代控制理论的⽇益成熟,⽣产向着⼤型化,复杂化,⽅向发展,尤其是⾯对⾮线性,强耦合,⼤滞后系统。

PID控制难以满⾜苛刻的约束调价年和⾼质量的控制要求。

为了能满⾜这些要求,先进控制应运⽽⽣。