吸收塔实验

填料塔吸收实验(环境工程原理)

实验九 填料塔吸收实验一.实验目的1.了解填料吸收装置的设备结构及操作。

2.测定填料吸收塔的流体力学特性。

3.测定填料吸收塔的体积吸收总系数K Y α。

4.了解气体空塔流速与压力降的关系。

二.实验原理1.填料塔流体力学特性吸收塔中填料的作用主要是增加气液两相的接触面积,而气体在通过填料层时,由于有局部阻力和摩擦阻力而产生压强降。

填料塔的流体力学特性是吸收设备的重要参数,它包括压强降和液泛规律。

测定填料塔的流体力学特性是为了计算填料塔所需动力消耗和确定填料塔的适宜操作范围,选择适宜的气液负荷,因此填料塔的流体力学特性是确定最适宜操作气速的依据。

气体通过干填料(L=0)时,其压强降与空塔气速之间的函数关系在双对数坐标上为一直线,如左图中AB 线,其斜率为1.8~2。

当有液体喷淋时,在低气速时,压强降和气速间的关联线与气体通过干填料时压强降和气速间的关联线AB 线几乎平行,但压降大于同一气速下干填料的压降,如图中CD 段。

随气速的进一步增加出现载点(图中D 点),填料层持液量开始增大,压强降与空塔气速的关联线向上弯曲,斜率变大,如图中DE 段。

当气速增大到E 点,填料层持液量越积越多,气体的压强几乎是垂直上升,气体以泡状通过液体,出现液泛现象,此点E 称为泛点。

2.传质实验填料塔与板式塔内气液两相的接触情况有着很大的不同。

在板式塔中,两相接触在各块塔板上进行,因此接触是不连续的。

但在填料塔中,两相接触是连续地在填料表面上进行,需计算的是完成一定吸收任务所需填料的高度。

填料层高度计算方法有传质系数法、传质单元法以及等板高度法等。

气相体积吸收总系数K Y α是单位填料体积、单位时间吸收的溶质量,它是反映填料吸收塔性能的主要参数,是设计填料高度的重要数据。

本实验是用水吸收空气-氨混合气体中的氨。

混合气体中氨的浓度很低。

吸收所得的溶液浓度也不高。

气液两相的平衡关系可以认为服从亨利定律(即平衡线在x-y 坐标系为直线)。

填料吸收塔实验报告结果与讨论

填料吸收塔实验报告结果与讨论引言填料吸收塔是一种常用的化工设备,主要用于气液相的物质传质过程。

本次实验旨在探究填料吸收塔在不同操作条件下的性能表现,并对实验结果进行分析和讨论。

实验方法1.准备工作:清洗填料吸收塔,并确保其内部干净无杂质。

2.实验设定:根据需求设置填料吸收塔的进料流量、进料浓度、塔底温度等操作条件。

3.装填填料:根据实验要求,将适量填料均匀地装填到填料吸收塔中。

4.开启设备:打开填料吸收塔的进料阀门和出料阀门,开始实验。

5.实验记录:记录填料吸收塔的进料流量、出料流量、进料浓度、出料浓度等数据,并定时采集样品进行化验分析。

6.实验结束:根据实验要求,关闭填料吸收塔的进料阀门和出料阀门,停止实验。

实验结果与分析实验一:不同进料流量下的塔效曲线实验设置•进料流量:100 mL/min、200 mL/min、300 mL/min•进料浓度:10%•塔底温度:25°C实验数据进料流量 (mL/min) 出料流量 (mL/min) 塔效100 90 90%200 180 90%300 250 83%分析与讨论通过对比不同进料流量下的塔效数据,可以发现塔效随着进料流量的增加而降低。

这是因为较大的进料流量导致气液相接触时间减少,从而降低了物质传质效率。

因此,在实际应用中,需要根据具体情况选择适当的进料流量,以保证塔效的最大化。

实验二:不同进料浓度下的吸收效率实验设置•进料流量:200 mL/min•进料浓度:10%、20%、30%•塔底温度:25°C实验数据进料浓度 (%) 出料浓度 (%) 吸收效率 (%)10 1 9020 2 9530 3 97分析与讨论根据实验数据,可以观察到随着进料浓度的增加,吸收效率也随之提高。

这是因为较高的进料浓度使得气液相之间的物质传质速率增加,从而提高了吸收效率。

因此,在实际应用中,可以通过调整进料浓度来控制吸收效率。

结论通过本次实验,我们对填料吸收塔在不同操作条件下的性能表现进行了研究和分析。

化工原理实验报告-填料塔吸收实验

填料吸收塔吸收操作及体积吸收系数的测定课程名称:过程工程原理实验(乙)指导老师:成绩:__________________实验名称:同组学生姓名:一、实验目的和要求(必填)二、实验内容和原理(必填)三、主要仪器设备(必填)四、操作方法和实验步骤五、实验数据记录和处理六、实验结果与分析(必填)七、讨论、心得一、实验目的1.了解填料吸收塔的构造并熟悉吸收塔的操作。

2.观察填料吸收塔的液泛显现,测定泛点空塔气速。

3.测定填料层压降ΔP与空塔气速u的关系曲线。

4.测定含氨空气—水系统的体积吸收系数K Yα。

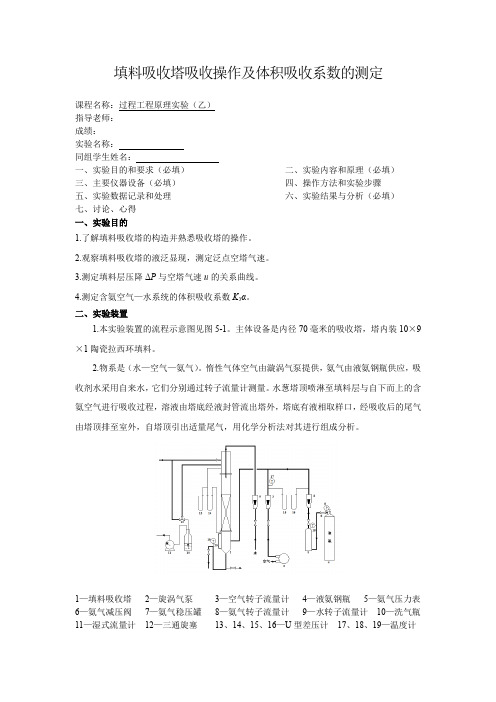

二、实验装置1.本实验装置的流程示意图见图5-1。

主体设备是内径70毫米的吸收塔,塔内装10×9×1陶瓷拉西环填料。

2.物系是(水—空气—氨气)。

惰性气体空气由漩涡气泵提供,氨气由液氨钢瓶供应,吸收剂水采用自来水,它们分别通过转子流量计测量。

水葱塔顶喷淋至填料层与自下而上的含氨空气进行吸收过程,溶液由塔底经液封管流出塔外,塔底有液相取样口,经吸收后的尾气由塔顶排至室外,自塔顶引出适量尾气,用化学分析法对其进行组成分析。

1—填料吸收塔2—旋涡气泵3—空气转子流量计4—液氨钢瓶5—氨气压力表6—氨气减压阀7—氨气稳压罐8—氨气转子流量计9—水转子流量计10—洗气瓶11—湿式流量计12—三通旋塞13、14、15、16—U型差压计17、18、19—温度计20—液位计 图5-1填料塔吸收操作及体积吸收系数测定实验装置流程示意图三、基本原理(一)填料层压力降ΔP 与空塔气速u 的关系气体通过干填料层时(喷淋密度L =0),其压力降ΔP 与空塔气速u 如图6中直线A 所示,此直线斜率约为1.8,与气体以湍流方式通过管道时ΔP 与u 的关系相仿。

如图6可知,当气速在L 点以下时,在一定喷淋密度下,由于持液量增加而使空隙率减小,使得填料层的压降随之增加,又由于此时气体对液膜的流动无明显影响,在一定喷淋密度下,持液量不随气速变化,故其ΔP ~u 关系与干填料相仿。

实验七填料吸收塔的操作及吸收传质系数的测定

实验六 吸收实验(一)丙酮填料吸收塔的操作及吸收传质系数的测定一、实验目的1、了解填料吸收塔的结构和流程;2、了解吸收剂进口条件的变化对吸收操作结果的影响;3、掌握吸收总传质系数Kya 的测定方法。

二、实验内容1、测定吸收剂用量与气体进出口浓度y 1、y 2的关系;2、测定气体流量与气体进出口浓度y 1、y 2的关系;3、测定吸收剂及气体温度与气体进出口浓度y 1、y 2的关系; 三、实验原理吸收是分离混合气体时利用混合气体中某组分在吸收剂中的溶解度不同而达到分离的一种方法。

不同的组分在不同的吸收剂、吸收温度、液气比及吸收剂进口浓度下,其吸收速率是不同的。

所选用的吸收剂对某组分具有选择性吸收。

1、吸收总传质系数K y a 的测定传质速率式: N A =K y a ·V 填·△Ym (1)物料衡算式: G 空(Y 1-Y 2)=L(X 1-X 2) (2) 相平衡式: Y=mX (3)(1)和(2)式联立得: K y a=12()mG Y Y V Y -∆空填 (4)由于实验物系是清水吸收丙酮,惰性气体为空气,气体进口中丙酮浓度y 1>10%,属于高浓度气体吸收,所以: Y 1=111y y - ; Y 2= 221y y - ;G 空—空气的流量(由装有测空气的流量计测定),Kmol/m 2·h ;V 填—与塔结构和填料层高度有关; 其中:22112211ln)()(mX Y mX Y mX Y mX Y Y m -----=∆ (5)02=X ; )(211Y Y LGX -=空 ;L —吸收剂的流量(由装有测吸收剂的流量计测定), Kmol/m 2·h ; m---相平衡常数(由吸收剂进塔与出塔处装的温度计所测温度确定),吸收温度:附:流量计校正公式为:2出进t t t +=G G =, L/h (G N 为空气转子流量计读数) 单位变换:G A =空,Kmol/m 2·h ;(其中,A 为塔横截面积,PG n RT=)o L L M A=,Kmol/m 2·h ;(其中,L 0是水流量l/h ,M 0是水的摩尔质量)2、吸收塔的操作吸收操作的目标函数:y 2 或 η=影响y 2 有:1).设备因素;2).操作因素。

实验六 吸收实验.

实验六吸收实验1.实验目的(1)了解填料塔吸收塔的结构与流程;(2)测定液相总传质单元数和总体积吸收系数;(3)了解气体空塔速度和液体喷淋密度对总体积吸收系数的影响。

2.基本原理由于CO2气体无味、无毒、廉价,所以本实验选择CO2作为溶质,用水吸收空气中的CO2。

一般将配置的原料气中的CO2浓度控制在10%(质量)以内,所以吸收的计算方法可按低浓度来处理。

⎡⎤Y1-mX21NOL=ln⎢(1-A)+A⎥1-AY-mX11⎣⎦计算公式:LXdYLKXa==NOL⎰XX*-XZΩZΩ 12式中 KXa :以∆X为推动力的液相总体积吸收系数,kmol / (m3·s);NOL:以∆X为推动力的液相总传质单元数;A:吸收因数L:水的摩尔流量,kmol /s;V:空气的摩尔流量,kmol /s;Z:填料层高度,m;Ω:塔的横截面积,m2 ;本实验的平衡关系可写成:Y= mX;式中 m:相平衡常数,m=E/P;E:亨利系数,E=f(t),Pa,可根据液相温度t查得;P:总压,Pa(取大气压)。

测定方法:(1)本实验采用转子流量计测得空气和水的体积流量,并根据实验条件(温度和压力)和有关公式换算成空气和水的摩尔流量。

(2)测定塔底和塔顶气相组成Y1和Y2(利用气相色谱分析得到质量分率,再换算成摩尔比)。

(3)塔底和塔顶液相组成X1、X2的确定:对清水而言,X2=0,由全塔物料衡算可求出X1 。

A=L/Vm; V(Y1-Y2)=L(X1-X2)3.实验装置与流程实验装置流程如图2-10所示。

自来水送入填料塔塔顶经喷淋头喷淋在填料顶层。

由风机送来的空气和由二氧化碳钢瓶来的二氧化碳混合后,一起进入气体混合贮罐,然后从塔底进入塔内,与水在塔内进行逆流接触,发生质量传递,由塔顶出来的尾气放空。

由于本实验为低浓度气体的吸收,整个实验过程可看成是等温操作。

填料吸收塔内径为100mm,塔内分别装有金属丝网波纹规整填料和θ环散装填料两种,填料层总高度Z=2 m.。

吸收实验原理、要求

填料吸收塔的操作及吸收传质系数的测定一、实验目的(1)了解填料吸收塔的结构和流程;(2)了解吸收剂进口条件的变化对吸收操作结果的影响;(3)掌握吸收总传质系数的测定方法.二、基本原理1.吸收速率方程式吸收传质速率由吸收速率方程式决定:Na = Ky A Δym式中 Ky 为气相总传质系数,mol/m2*h;A 为填料的有效接触面积,m2;Δym 为塔顶、塔底气相平均推动力。

a 为填料的有效比表面积,m2/m3;V 为填料层堆积体积, m3 ;Kya 为气相总容积吸收传质.系数,mol/m3*h。

从上式可看出,吸收过程传质速率主要由两个参数决定:Δym为过程的传质推动力,Kya的倒数1/Kya表征过程的传质阻力。

2.填料吸收塔的操作吸收操作的结果最终表现在出口气体的组成y2上,或组分的回收率η上。

在低浓度气体吸收时,回收率可近似用下式计算:η = (y1 – y2)/y1吸收塔的气体进口条件是由前一工序决定的,一般认为稳定不变。

控制和调节吸收操作结果的操作变量是吸收剂的进口条件:流率 L 、温度 t 和浓度 x2 这三个要素。

由吸收分析可知,改变吸收剂用量是对吸收过程进行调节的最常用方法,当气体流率 G 不变时,增加吸收剂流率,吸收速率η增加,溶质吸收量增加,出口气体的组成y2随着减小,回收率η增大。

当液相阻力较小时,增加液体的流量,总传质系数变化较小或基本不变,溶质吸收量的增加主要是由于传质平均推动力Δym的增大而引起,即此时吸收过程的调节主要靠传质推动力的变化。

但当液相阻力较大时,增加液体的流量,可明显降低传质阻力,总传质系数大幅度增加,而平均推动力却有可能减小(视调节前操作工况的不同而不同),但总的结果使传质速率增大,溶质吸收量增大。

吸收剂入口温度对吸收过程的影响也甚大,也是控制和调节吸收操作的一个重要因素。

降低吸收剂的温度,使气体的溶解度增大,相平衡常数减小。

对于液膜控制的吸收过程,降低操作温度,吸收过程的阻力随之减小,使吸收效果变好,y2降低,但平均推动力Δym或许会有所减小。

填料塔吸收过程实验.

填料塔吸收过程实验.实验题⽬:填料塔吸收过程实验 1实验4 填料塔吸收过程实验⼀、实验⽬的(1)了解填料吸收塔的基本结构,熟悉吸收实验装置的基本流程,搞清楚每⼀个附属设备的作⽤和设计意图。

(2)掌握产⽣液泛现象的原因和过程。

(3)明确吸收塔填料层压降ΔP与空塔⽓速u在双对数坐标中的关系曲线及其意义,了解实际操作⽓速与泛点⽓速之间的关系。

(4)掌握测定含氨空⽓-⽔系统的体积吸收系数Kya的⽅法。

(5)熟悉分析尾⽓浓度的⽅法。

(6)掌握⽓液体积转⼦流量计使⽤⽅法和安装要求,湿式流量计的使⽤⽅法和连接要求。

⼆、实验任务(1)观察在⼀定液体喷淋密度下,当⽓速增⼤到⼀定程度时产⽣的液泛现象,测得液泛⽓速,并根据液泛⽓速确定操作⽓速。

(2)根据实际测得的原始数据,在双对数坐标中画出填料层压降ΔP与空塔⽓速u的关系曲线。

(3)测定含氨空⽓-⽔系统在⼀定的操作条件下的体积吸收系数Kya。

(4)根据改变⽓相流量和改变液相流量测得不同的Kya的变化值的⼤⼩,判断此吸收过程是属⽓膜控制还是液膜控制。

(5)讨论影响吸收操作系统稳定的因素。

三、实验装置填料塔吸收操作及体积吸收系数的测定实验装置流程⽰意图见图1。

本实验装置的主要设备有填料吸收塔1、旋涡泵2、空⽓转⼦流量计3、四个U形管差压计(13、14、15、16)、氨⽓钢瓶4、氨⽓压⼒表5、氨⽓减压阀6、氨⽓稳压罐7、氨⽓转⼦流量计8、⽔转⼦流量计9、吸收瓶10、湿式流量计11、三通旋塞12、温度计17、18、19。

本实验物系为⽔-空⽓-氨⽓。

由旋涡⽓泵产⽣的空⽓与从液氮钢瓶经过减压阀后的氨⽓混合后进⼊填料塔底部。

吸收剂⽔从塔顶喷淋⽽下,从塔底经液封装置排出。

⽓液在填料层内接触、传质,经吸收后的尾⽓从塔顶排出。

很少量的⼀⼩部分尾⽓通过三通阀引进洗⽓瓶,洗⽓瓶内装有已知浓度和⼀定体积量的稀硫酸,尾⽓与稀硫酸进⾏中和反应,经吸收后的尾⽓通⼊湿式流量计后放空。

从湿式流量计可以测出此⼩部分尾⽓经过洗⽓瓶的空⽓体积量。

实验五吸收实验

17.5 实验五 吸收实验气体吸收是典型的分离气体混合物的化工单元操作过程。

吸收过程通常在填料吸收塔中进行。

根据气、液两相的流动方向,分为逆流操作和并流操作两类,工业生产中以逆流操作为主。

吸收系数是决定吸收过程速率高低的重要参数,它不仅与流体的物性、设备类型、填料的形状和规格等有关,而且还和塔内的流动状况、操作条件密切相关。

因此只有实验测定才是获得吸收系数的根本途径。

对于相同物系及填料类型、尺寸已固定的设备而言,吸收系数将随着操作条件及气液接触状况的不同而变化,故掌握填料塔流体力学特性中z p ∆~u 曲线的测定也显得十分重要。

7.5.1 实验目的(1)熟悉填料吸收塔的结构与操作方法。

(2)掌握塔的传质能力和传质效率的测定方法。

(3)学会分析操作条件变化对塔性能的影响。

(4)了解z p ∆~u 曲线和气相总体积吸收系数a K Y 对工程设计的重要意义。

7.5.2 实验内容 (1)测定两个液相流量下的z p ∆~u 曲线,确定出液泛气速。

(2)固定液相流量和入塔混合氨气的浓度,在液泛速度以下取两个相差较大的气相流量,分别测定塔的传质能力(传质单元数OG N 和吸收率η)和传质效率(传质单元高度OG H 和气相总体积吸收系数a K Y )。

7.5.3 实验原理7.5.3.1 填料塔流体力学性能(下图中载点前后的斜率差别不明显,其中bc 段斜率可以小些,图中斜率已远超过2了)填料塔流体力学性能主要包括填料层的持液量、填料层的压降、液泛、填料表面的润湿及返混等。

其中填料层的压降和液泛气速的测定是为了计算填料塔所需动力消耗和确定填料塔的适宜操作范围,选择合适的气液负荷。

气体通过干填料层时,流体流动引起的压降和湍流流动引起的压降规律相一致。

在双对数坐标系中以z p ∆对u 作图得到一条斜率为 1.8~2的直线(图7-5-1中的aa 线)。

而有喷淋量时,在低气速时(c 点以前)压降也比例于气速的1.8~2次幂,但稍大于同一气速下干填料的压降(图中bc 段)。

CO2吸收填料塔实验

实验八 二氧化碳吸收填料塔实验一、实验目的⒈ 了解填料吸收塔的结构和流体力学性能。

⒉ 学习填料塔的液膜传质膜系数、总传质系数的测定方法,加深对传质过程原理的理解。

二、实验内容1.测定填料层压强降与操作气速的关系,确定填料塔在某液体喷淋量下的液泛气速。

2.采用水吸收二氧化碳,测定填料塔的液膜传质膜系数和总传质系数。

三、实验原理1.气体通过填料层的压强降压强降是塔设计中的重要参数,气体通过填料层压强降的大小决定了塔的动力消耗。

压强降与气液流量有关,不同喷淋量下的填料层的压强降ΔP 与气速u 的关系如图8-1所示:图8-1 填料层的ΔP ~u 关系当无液体喷淋即喷淋量L 0=0时,干填料的ΔP ~u 的关系是直线,如图中的直线0。

当有一定的喷淋量时,ΔP ~u 的关系变成折线,并存在两个转折点,下转折点称为“载点”,上转折点称为“泛点”。

这两个转折点将ΔP ~u 关系分为三个区段:恒持液量区、载液区与液泛区。

2.传质系数填料塔在传质过程的有关单元操作中,应用十分广泛,实验研究传质过程的控制步骤,测定传质膜系数和总传质系数,尤为重要。

根据双膜模型的基本假设,气侧和液侧的吸收质A 的传质速率方程可分别表达为气膜 )(Ai A g A p p A k G -= (8-1) 液膜 )(A Ai l A C C A k G -= (8-2)式中:A G ——A 组分的传质速率,1-⋅s kmoI ;A ——两相接触面积,m 2;A P ——气侧A 组分的平均分压,Pa ;Ai P ——相界面上A 组分的平均分压,Pa ;A C ——液侧A 组分的平均浓度,3-⋅m kmol Ai C ——相界面上A 组分的浓度3-⋅m kmolk g ——以分压表达推动力的气侧传质膜系数,112---⋅⋅⋅Pa s m kmol ; k l ——以物质的量浓度表达推动力的液侧传质膜系数,1-⋅s m 。

P 2,F LP AP A +d PP 1A 。

实验七填料塔吸收实验

实验七填料吸收塔的操作和吸收系数的测定一、实验目的1.了解填料吸收塔的结构、填料特性及吸收装置的基本流程。

2.熟悉填料塔的流体力学性能。

3.掌握总传质系数K Y a测定方法。

4.了解空塔气速和液体喷淋密度对传质系数的影响。

二、实验内容1.测定干填料及不同液体喷淋密度下填料的阻力降∆P与空塔气速u的关系曲线,并确定液泛气速。

2.测量固定液体喷淋量下,不同气体流量时,用水吸收空气—氨混和气体中氨的体积吸收系数K Y a。

三、基本原理1.填料塔流体力学特性填料塔是一种重要的气液传质设备,其主体为圆柱形的塔体,底部有一块带孔的支撑板来支承填料,并允许气液顺利通过。

支撑板上的填料有整堆和乱堆两种方式,填料分为实体填料和网体填料两大类,如拉西环、鲍尔环、θ网环都属于实体填料。

填料层上方有液体分布装置,可以使液体均匀喷洒在填料上。

液体在填料中有倾向于塔壁的流动,故当填料层较高时,常将其分段,段与段之间设置液体再分布器,以利液体的重新分布。

吸收塔中填料的作用主要是增加气液两相的接触面积,而气体在通过填料层时,由于克服摩擦阻力和局部阻力而导致了压强降∆P的产生。

填料塔的流体力学特性是吸收设备的主要参数,它包括压强降和液泛规律。

了解填料塔的流体力学特性是为了计算填料塔所需动力消耗,确定填料塔适宜操作范围以及选择适宜的气液负荷。

填料塔的流体力学特性的测定主要是确定适宜操作气速。

在填料塔中,当气体自下而上通过干填料(L=0)时,与气体通过其它固体颗粒床层一样,气压降∆P与空塔气速u的关系可用式∆P=u1.8-2.0表示。

在双对数坐标系中为一条直线,斜率为 1.8-2.0。

在有液体喷淋(L≠0)时,气体通过床层的压降除与气速和填料有关外,还取决于喷淋密度等因素。

在一定的喷淋密度下,当气速小时,阻力与空塔速度仍然遵守∆P∝u1.8-2.0这一关系。

但在同样的空塔速度下,由于填料表面有液膜存在,填料中的空隙减小,填料空隙中的实际速度增大,因此床层阻力降比无喷淋时的值高。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1、填料吸收塔实验装置

1.1 实验目的

1. 了解填料塔吸收装置的基本结构及流程;

2. 掌握总体积传质系数的测定方法;

3. 测定填料塔的流体力学性能;

4. 了解气体空塔速度和液体喷淋密度对总体积传质系数的影响;

5. 掌握气相色谱仪和六通阀在线检测CO2浓度和测量方法;

1.2 基本原理

气体吸收是典型的传质过程之一。由于CO2气体无味、无毒、廉价,所以气体吸收实验

选择CO2作为溶质组分是最为适宜的。本实验采用水吸收空气中的CO2组分。一般将配置的

原料气中的CO2浓度控制在10%以内,所以吸收的计算方法可按低浓度来处理。又CO2在水

中的溶解度很小,所以此体系CO2气体的吸收过程属于液膜控制过程。因此,本实验主要测

定Kxa和HOL。

1)计算公式

填料层高度Z为

OLOL

xxxaZ

NHxxdxKLdZz

1

2

0

(3-1)

式中: L 液体通过塔截面的摩尔流量,kmol / (m2·s);

Kxa △X为推动力的液相总体积传质系数,kmol / (m3·s);

HOL 传质单元高度,m;

NOL 传质单元数,无因次。

令:吸收因数A=L/mG (3-2)

])1ln[(111121AmxymxyAANOL

(3-3)

2)测定方法

(1)空气流量和水流量的测定

本实验采用转子流量计测得空气和水的流量,并根据实验条件(温度和压力)和有关公

式换算成空气和水的摩尔流量。

(2)测定塔顶和塔底气相组成y1和y2;

(3)平衡关系。

本实验的平衡关系可写成

y = mx (3-4)

式中: m 相平衡常数,m=E/P;

E 亨利系数,E=f(t),Pa,根据液相温度测定值由附录查得;

P 总压,Pa,取压力表指示值。

对清水而言,x2=0,由全塔物料衡算

)()(2121xxLyyG

可得x1 。

1.3实验装置与流程

1〕装置流程

本实验装置流程如图1-12所示:水经转子流量计后送入填料塔塔顶再经喷淋头喷淋在

填料顶层。由风机输送来的空气和由钢瓶输送来的二氧化碳气体混合后,一起进入气体混合

稳压罐,然后经转子流量计计量后进入塔底,与水在塔内进行逆流接触,进行质量和热量的

交换,由塔顶出来的尾气放空,由于本实验为低浓度气体的吸收,所以热量交换可略,整个

实验过程可看成是等温吸收过程。

图1—12 吸收装置流程图

2〕主要设备

(1)吸收塔:高效填料塔,塔径100mm,塔内装有金属丝网板波纹规整填料,填料层总

高度2000mm.。塔顶有液体初始分布器,塔中部有液体再分布器,塔底部有栅板式填料支承

装置。填料塔底部有液封装置,以避免气体泄漏。

(2)填料规格和特性:

金属丝网板波纹填料:型号JWB—700Y,填料尺寸为φ100×50mm,比表面积700m2/m3。

(3)转子流量计;

介质

条 件

最大流量 最小刻度 标定介质 标定条件

空气 10m3/h 0.1 m3/h 空气 20℃ 1.0133×105Pa

CO2 120 L/h 10 L/h

空气 20℃ 1.0133×105Pa

水 1000L/h 20 L/h 水 20℃ 1.0133×105Pa

(4)旋涡气泵:XGB—13型,风量0~90m3/h,风压14kPa;

(5)二氧化碳钢瓶;

(6)气相色谱仪(型号:SP6801);

(7)色谱工作站:浙大NE2000。

1.4实验步骤与注意事项

1)实验步骤

(1)熟悉实验流程及弄清气相色谱仪及其配套仪器结构、原理、使用方法及其注意事项;

(2)打开仪表电源开关及风机电源开关;

(3)开启进水总阀,使水的流量达到600l/h左右。让水进入填料塔润湿填料。

(4)塔底液封控制:仔细调节阀门○2的开度,使塔底液位缓慢地在一段区间内变化,以

免塔底液封过高溢满或过低而泄气。

(5)打开CO2钢瓶总阀,并缓慢调节钢瓶的减压阀(注意减压阀的开关方向与普通阀门

的开关方向相反,顺时针为开,逆时针为关),使其压力稳定在0.2Mpa左右;

(6)仔细调节空气流量阀至2m3/h,并调节CO2调节转子流量计的流量,使其稳定在

100l/h;

(7)仔细调节尾气放空阀的开度,直至塔中压力稳定在实验值;

(8)待塔操作稳定后,读取各流量计的读数及通过温度数显表、压力表读取各温度、压

力,通过六通阀在线进样,利用气相色谱仪分析出塔顶、塔底气相组成;

(9)增大水流量值至700l/h~800l/h,重复步骤(6)(7)(8)。

(10)实验完毕,关闭CO2钢瓶总阀,再关闭风机电源开关、关闭仪表电源开关,清理实

验仪器和实验场地。

2)注意事项

(1)固定好操作点后,应随时注意调整以保持各量不变。

(2)在填料塔操作条件改变后,需要有较长的稳定时间,一定要等到稳定以后方能读取

有关数据。

1.5 实验报告

1) 将原始数据列表。

2) 列出实验结果与计算示例。

1.6 思考题

1).本实验中,为什么塔底要有液封?液封高度如何计算?

2).测定Kxa有什么工程意义?

3).为什么二氧化碳吸收过程属于液膜控制?

4).当气体温度和液体温度不同时,应用什么温度计算亨利系数?

1.7实验数据记录及数据处理结果示例

实验装置:1#; 操作压力115.0kPa

V1气量m3/h V2水量l/h 塔底wt % 塔顶wt % T1气温 T2液温

2.0 800 3.7078 2.2652 7.5 5.3

计算结果

塔底液相组成:0.002504mol %;塔顶液相组成:0.0 mol %;

液相总传质单元数:4.3;

液相总传质系数:3322.7 Kmol/(m3/h)

测量条件:

色谱型号:GC-2000A

柱类型:填充柱

柱规格:GDX-103

载气类型:氢气

载气流量:50ml/min

进样量:1ml

检测器温度:78℃

进样器温度:80℃

柱温: 40℃

原料气:

时间(min)

10

电

压

(

m

v

)

3

2

1

0

0.407 0

.

6

6

5

1

.

1

5

7

峰号 峰名 保留时间 峰高 峰面积 含量

1 空气 0.407 137583.594 349031.469 96.2846

2 二氧化碳 0.665 3877.412 13440.753 3.7078

尾气:

时间(min)

0.90.850.80.750.70.650.60.550.50.450.40.350.30.250.20.150.10.050

电

压

(

m

v

)

2

1

0

9

7

.

7

3

5

2

.

2

6

5

峰号 峰名 保留时间 峰高 峰面积 含量

1 空气 0.323 142736.094 355399.406 97.7348

2 二氧化碳 0.590 2326.473 8236.945 2.2652

1.8装置照片