MDEA脱碳原理

MDEA脱碳系统生产中的问题及解决措施

化工设计通讯合成氨与尿素第45卷第3期Chemical Engineering Design Communications Ammonia and Urea2019年3月MDEA脱碳系统生产中的问题及解决措施夸i*(中国石油乌鲁木齐石化分公司,新疆乌鲁木齐830019)摘要:在合成氨的生产过程中,脱碳是一个十分重要的工序,通过脱碳工序,能够将前端工艺气中的二氧化碳成分进行脱除,提高气体的清洁性,因此对于整个合成氨生产系统来说,脱碳工艺的质量会对生产系统的运行产生直接的影响。

在脱碳工艺当中,MDEA法是当前应用范围最为广泛的脱碳工艺,这种方法具有诸多优点,但是对于设备的要求较高。

因此针对MDEA法脱碳工艺当中的生产装置运行情况展开研究,主要阐述了生产系统运行过程中存在的问题并提出解决措施。

关键词:MDEA法脱碳;生产系统;问题;解决措施中图分类号:TQ113.264文献标志码:B文章编号:1003,490(2019)03-0005-02Probe into Problems and Optimization in Production ofMDEA Decarbonization SystemLi YuAbstract:In the production process of synthetic ammonia,decarbonization is a very important process.Through the decarb o n i zation process,the carbon dioxide component in the front-end process gas can be removed and the cleanliness of the gas can be improved.Therefore,the quality of the decarbonization process will have a direct impact on the operation of the production system for the whole synthetic ammonia production system.Among the decarbonization processes,MDEA process is the most widely used one at present.This method has many advantages,but it requires higher equipment.Therefore,this paper studies the operation of production units in MDEA decarbonization process>mainly expounds the problems existing in the operation of production system and the solutions.Key words:MDEA process decarbonization production system;problem;solving measure1MEDA系统生产过程中存在的问题1.1脱碳系统出口CO?浓度过高对于合成氨生产来说,合成气的净化程度是十分重要的生产指标。

MDEA半脱碳装置运行总结

维普资讯

・

3 0・

中 氮 肥

第 4期

换 气 分 离 器 ,除 去 水 分 后 ,由脱 碳 塔 的底 部 进 入 ,在 上行 过 程 中 与塔 顶 下 来 的 MD A贫 液 逆 E

却 器 冷却 至 6 0℃ ,由脱 碳 泵 加 压 后 送 到脱 碳 塔 上部 。经再 生塔 解 吸 出来 的水蒸 气 和 C 混合 , O

闪点 1 0℃ ,质 量密 度 1 0 18g c 。 ( 0℃ ) 4 . 4 / m 2 ,

脱 碳过 程 中氢氮 气 损失 很少 。

汽化潜 热 5 9 1 Jk , 比热 容 17 J ( g・ 1.6 k/ g . 1k/ k K) ,能 与 水 和 醇 混 溶 ,微 溶 于 醚 J ,在 一 定 条

按下 式反 应 :

C 2 2 — +HC 3 O +H O H 0- H +R N H 2C 3 RN H H 2 C 3 () 1 () 2

MD A半 脱碳 工 艺流 程 见 图 1 E 。

反应 ( ) 液 膜 控 制 ,速 度 极 慢 ,反 应 ( ) 1受 2 则 系瞬 间可逆 反应 ,因此反 应 ( ) MD A吸 收 1为 E

维普资讯

第 4期 20 0 8年 7 月

中 氮

肥 to e o riie o r s S z d Ni g n usFe t z rPrg e s r l

J 1 2 0 u. 0 8

M E 半脱碳 装置运 行总 结 DA

C 的控 制 反 应 。在 MD A 溶 液 中 加 入 2 一 O E % 5 的活 化 剂 D A ( ' H) % E Rt 2 N ,活 化 剂 的 表 面 在

吸收 C 后 不 断 向液 相 ( D A溶 液 )传 递 O M E

活化MDEA脱碳溶剂研究

闪蒸气 贫g液ri预t

n贫液贮罐 n盟琅L焉

l

———・_●

酸气分离器

酸气

=水

吸 灭然气 -——■一 寓液预 热罐I 水l 体预热罐 气体混合罐 再生塔

压缩机

些 坩

r 1闪蒸

贫液冷却罐

-●◆

H、S CO,

●■■._ 确札硫

图2实验室模拟工业醇胺法装置流程

天然气、H:S、CO:以及有机硫经混合罐混合后 由压缩机升压到实验所需的压力进入吸收塔下部, 与吸收塔塔顶流下的贫液进行逆流接触,从而脱除 气体中的酸性组分,从吸收塔顶出来的净化气经分 离器分离后计量;由吸收塔底出来的富液经闪蒸罐 闪蒸和预热罐预热后进人再生塔再生,再生后的贫 液泵入吸收塔上部循环使用。

除;在0.5 m吸收高度下,即便传质单元减少为一半 的条件下,该配方溶剂对COS的脱除率也达到96. 4l%。经计算该配方溶剂的酸气负荷达0.65 酸气/tool胺o 3.2活化MDEA系列配方溶剂 在配方5的基础上,保持溶液总质量分数45% 不变,通过调整活化剂与MDEA溶剂之间的配比, 形成了3种具有不同脱碳能力的活化MDEA配方 溶剂,分别以活化MDEA一1、活化MDEA一2、活化 MDEA一3命名,其水溶液在不同CO:分压下的酸 气负荷情况,如图3所示。

气浓再面液旗

l ●

够进行得比较完全。这意味着解吸效率高的同时。 再生能耗明显要低。

液椹主体

∞2

气 相

R蝴’COO"+MDEA争士R峦瓤XX).+HMDEA’

R=HCOs:二}。

R:]ⅫH+

。_・——————一

c01

书14

H‘+leDEA—I,LMDEA‘

图1穿梭机理示意

从CO:吸收速率上讲,除了与胺分子中活泼氢 原子数有关外,还受到所连基团一R的影响,若R 过于庞大,就会带来一定的位阻效应,会降低胺与 CO:的反应速度,相应的减弱了活化效果,但在CO: 分压较高的情况下可起到增加溶剂的CO:吸收容 量的作用。因此,选择活化剂时,需要在吸收速率和 吸收容量上作权衡。 有资料表明,活化剂除了可以改善MDEA水溶 液对CO:的吸收效率和吸收容量外,还能有效降低 溶液表面张力,防止溶液发泡,减少胺损失。某些环 状结构的多元胺活化剂降解较小,能够减缓溶液变 质,减轻溶液的腐蚀性。因此,根据一R基团的性 质,选择合适的活化剂是活化MDEA脱碳溶剂研究

MEA 脱硫脱碳

贫液浓度 W%

CO2

H2S

MEA, DEA

15 ~ 20 25 ~ 35

0.5 0.45

0.35 0.3

Hale Waihona Puke TEA, MDEADGA DEA / MDEA MEA / MDEA

35 ~ 50

45 ~ 65 35 ~ 50 35 ~ 50

0.3

0.5 0.45 0.45

0.2

0.35 0.3 0.3

6

• 方法1: Kent & Eisenberg 混合物为; MEA/MDEA; DEA/MDEA • 方法2: Li – Mather Electrolyte 可处理任何二元混合物

7

技术原理: 气源首先进入分离罐中进行分离,分离出冷却凝结出的水。而汽相产品进入脱水吸收 塔下部,与塔上部进入的MEA贫液在塔内逆流接触,提取气源中的绝大多数甲烷和部分轻 烃组分,从吸收塔的顶部排出。MEA富液从吸收塔下部排出,经阀门调压(降压)后进入 闪蒸罐,在约0.6MPa压力下闪蒸出烃类及少量的CO2、H2S和H2O气体等,闪蒸后的 MEA 富液经MEA贫富液换热器与热的MEA 贫液换热后,进入MEA富液精馏柱。在MEA再 生系统中,MEA 溶液被提浓,同时脱除了绝大多数的CO2、H2S气体及部分水蒸气。 再生后的MEA贫液经MEA 贫富液换热器降温后进入空冷器中进行降温,在进入空冷器降温 前补给水,再经循环泵进一步加压后进入脱水吸收塔上部,完成MEA的吸收、再生以及徒 脱硫脱碳的循环过程。

8

流程图

9

本案例结束

10

2。叔胺(Teritary amine) TEA

(C2H4OH)3 -N

4

Gas Sweetening Training

MDEA废液对生化处理的影响

MDEA废液对生化处理的影响MDEA(N-甲基二乙醇胺),别名MDEA,分子式C 5H 13NO 2,MDEA是近年来常用的一种脱硫脱碳剂,天然气净化厂检修废液主要污染物为MDEA,并伴有Cl-、KMnO4、Mn(Ⅱ/Ⅳ)、NaClO、FeS等无机阴离子,这类废水由于成分复杂、COD高、具有一定的抗氧化性及生化抗性,處理难度极大,如排入生化处理,对生化处理影响很大,废旧脱碳液中COD可达百万mg/L。

目前,以达标排放为目标的MDEA降解过程研究相对薄弱,以催化氧化法、电化学法、生物法以及混合、稀释为主的处理,降解效率较低。

基于自由基反应的高级氧化技术是去除有机物的有效手段,研究表明对于含MDEA的废液处理率可达83%;标签:MDEA;降解;COD;生化处理一、MDEA溶液对生化污水的影响某化工厂2014年11月,因14万t/a制硫溶剂再生闪蒸罐至火炬凝液夹带MDEA,火炬凝液送蜡油催化装置回炼,导致含硫污水带胺、脱硫净化水COD 上升。

期间污水汽提一装置脱硫净化水COD平均值为3391 mg/L,最高达6280 mg/L,见表1。

2016年5月,某化工厂因加氢二装置循环氢脱硫凝液漏至蜡油催化装置,导致胺液窜至含硫污水引起汽提一装置净化水COD升高,平均值达到3104 mg/L,最高达4450 mg/L,见表2。

污水汽提一装置净化水COD与MDEA浓度关系见图2上述2个案例说明,MDEA溶剂进入污水系统后,会导致含硫污水汽提净化水水质出现波动,净化水COD上升。

经调研,了解MDEA溶剂的可生化性(用BOD5与CODcr之比表示,简称B/C)以及对水体COD的贡献情况,取脱硫溶剂MDEA的新鲜溶液(质量分数30%左右),与纯净水以体积比1∶200进行勾兑,配制溶液的CODcr、5天生化需氧量BOD5)质量浓度以及B/C值见表3 溶剂配置溶液CODcr 和BOD5 质量浓度项目数据从表3可见,MDEA对水体COD贡献较大,B/ C值仅为0.087,可生化性极低(B/C<0.3则说明可生化性较低)。

活化MDEA法脱碳工业应用总结

活化MDEA法脱碳工业应用总结

金秀兰

【期刊名称】《川化》

【年(卷),期】1997(000)003

【摘要】四川美丰公司6万t/a尿素装置,脱碳采用川化研究院开发的活化MDEA 脱碳专利技术,经对本工艺进行72小时满负荷考核,各项指标均优于原设计指标。

现将该装置开车情况进行总结。

1 工艺流程及设备 1.1 工艺流程简述采用双段吸收、双塔再生。

压缩机三段来的变换气经活性炭滤油器进入吸收塔下部与从上而下的溶液逆流接触,吸收气体混合物中的酸性组份CO_2。

经两段吸收,可使净3化气中

CO_2降到0.1%以下。

从CO_2吸收塔顶不锈钢丝网除沫器出来的65±5℃的净

化气经水冷器冷却到40℃以下。

【总页数】4页(P20-23)

【作者】金秀兰

【作者单位】川化研究院

【正文语种】中文

【中图分类】TQ113.264

【相关文献】

1.普光气田MDEA法脱硫脱碳工艺技术 [J], 聂振夏

2.新型活化MDEA法脱碳技术 [J], 辜松柏

3.多胺法(改良MDEA法)脱碳工业装置投入应用 [J], 张学模

4.活化MDEA法脱碳工艺设计探讨 [J], 林明德

5.制氢中变气活化MDEA法脱碳工艺流程模拟与优化 [J], 刘卜玮;林文胜

因版权原因,仅展示原文概要,查看原文内容请购买。

MDEA脱碳运行总结

MDEA脱碳运行总结何洪波(四川成都玉龙化工有限公司 610300) 公司(原成都化肥厂)1998年尿素“4改6”时建成1套与4万t/a合成氨配套的MDEA脱碳装置,由江苏某设计院设计,溶液配方和操作要点由川化研究院提供。

经不断总结完善,2002年实际生产能力已达8万t/a合成氨,生产运行稳定,且各项技术经济指标优于设计要求,现介绍如下。

1 工艺流程自6MD20型压缩机三段来的1.8MPa、35℃、含CO2约18%的变换气经焦炭过滤器和油水分离器进入吸收塔底部,在塔内与半贫液、贫液逆流接触,被吸收CO2后从顶部出塔,经冷却、分离,去1.8MPa甲烷化系统,或经压缩机四段加压后去5.0MPa甲烷化系统。

吸收塔吸收CO2后的MDEA溶液(富液)经减压后进入常解塔上部,闪蒸再生后为半贫液。

塔底出来的大部分半贫液由半贫液泵送至吸收塔中部吸收变换气中的CO2;另一部分半贫液则由常压泵送经溶液换热器与贫液换热后进入汽提塔上部,被汽提解吸后从中下部出塔,经再沸器被蒸汽加热,再进入汽提塔下部,解吸出几乎所有的CO2后得到贫液。

从汽提塔底部出来的贫液,经溶液换热器进入贫液冷却器,进一步冷却后,由贫液泵送至吸收塔顶部,吸收变换气中的CO2,在塔底汇集为富液,进行下一个循环。

从汽提塔顶部出来的再生气进入常解塔下部,与解吸出来的CO2一起从常解塔顶部出塔,经冷却、分离,送至CO2压缩机,加压后送往尿素系统生产尿素。

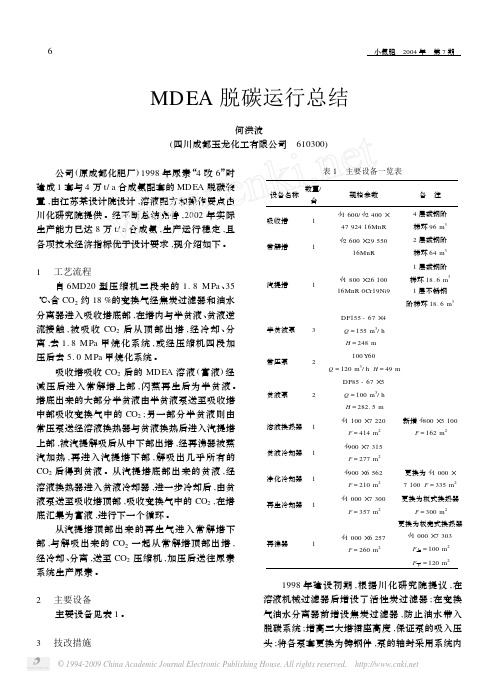

2 主要设备主要设备见表1。

3 技改措施表1 主要设备一览表设备名称数量/台规格参数备 注吸收塔 1<1600/<2400×4792416MnR4层碳钢阶梯环96m3常解塔 1<2600×2955016MnR2层碳钢阶梯环64m3汽提塔 1<1800×2610016MnR0Cr19Ni91层碳钢阶梯环18.6m31层不锈钢阶梯环18.6m3半贫液泵 3DF155-67×4Q=155m3/hH=248m 常压泵 2100Y60Q=120m3/h H=49m贫液泵 2DF85-67×5Q=100m3/hH=282.5m溶液换热器1<1100×7220F=414m2新增<800×5100F=162m2贫液冷却器1<900×7315F=277m2净化冷却器1<900×6562F=210m2更换为<1000×7100F=335m2再生冷却器1<1000×7300F=357m2更换为板式换热器F=300m2再沸器 1<1000×6257F=260m2更换为板壳式换热器<1000×7303F上=100m2F下=120m2 1998年建设初期,根据川化研究院提议,在溶液机械过滤器后增设了活性炭过滤器;在变换气油水分离器前增设焦炭过滤器,防止油水带入脱碳系统;增高三大塔裙座高度,保证泵的吸入压头;将各泵套更换为铸钢件,泵的轴封采用系统内6 小氮肥 2004年 第7期 的冷凝液;冷凝液槽和地下槽合二为一等,均取得很好的效果。

天然气膜分离脱碳技术评述

在天然气预处理中,气体膜分离技术主要应用在天然气脱碳、脱水和提氦上[1],此工艺流程简单、操作方便,当处理小流量气体时可设计为无人值守操作[2]。

目前国外已有将膜分离技术应用于天然气净化领域的实际案例,但在国内还未大规模应用,因此掌握和推广天然气膜分离脱碳技术还需进行进一步深入研究。

1 天然气膜法脱碳基本原理混合气体中各组分通过膜的渗透速率不同而获得分离的方法即为膜分离法,它的特点是装置结构简单,易操作、能耗低,是一种发展较为迅速的节能型气体分离技术[3]。

其本质是基于不同分子在膜材料上的渗透率不同,在膜两侧受到压力梯度的作用下,一种分子优先通过分离膜而达到选择性分离的目的。

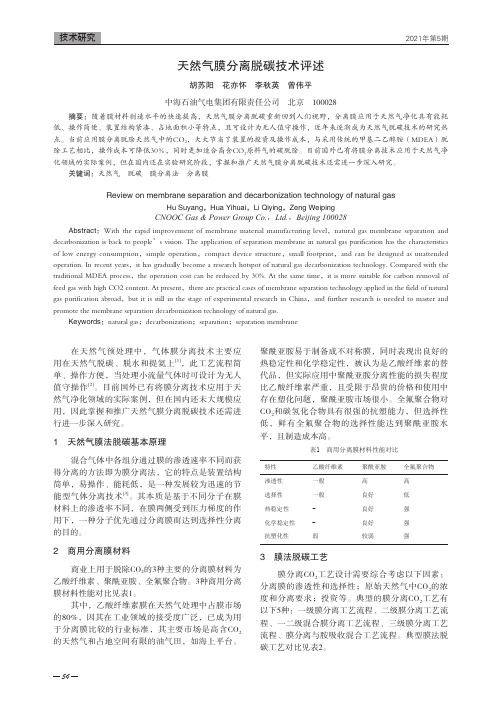

2 商用分离膜材料商业上用于脱除CO2的3种主要的分离膜材料为乙酸纤维素、聚酰亚胺、全氟聚合物。

3种商用分离膜材料性能对比见表1。

其中,乙酸纤维素膜在天然气处理中占膜市场的80%,因其在工业领域的接受度广泛,已成为用于分离膜比较的行业标准,其主要市场是高含CO2的天然气和占地空间有限的油气田,如海上平台。

聚酰亚胺易于制备成不对称膜,同时表现出良好的热稳定性和化学稳定性,被认为是乙酸纤维素的替代品,但实际应用中聚酰亚胺分离性能的损失程度比乙酸纤维素严重,且受限于昂贵的价格和使用中存在塑化问题,聚酰亚胺市场很小。

全氟聚合物对CO2和碳氢化合物具有很强的抗塑能力,但选择性低,鲜有全氟聚合物的选择性能达到聚酰亚胺水平,且制造成本高。

表1 商用分离膜材料性能对比特性乙酸纤维素聚酰亚胺全氟聚合物渗透性一般高高选择性一般良好低热稳定性-良好强化学稳定性-良好强抗塑化性弱较弱强3 膜法脱碳工艺膜分离CO2工艺设计需要综合考虑以下因素:分离膜的渗透性和选择性;原始天然气中CO2的浓度和分离要求;投资等。

典型的膜分离CO2工艺有以下5种:一级膜分离工艺流程、二级膜分离工艺流程、一二级混合膜分离工艺流程、三级膜分离工艺流程、膜分离与胺吸收混合工艺流程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

MDEA又称为N-甲基二乙醇胺,MDEA法脱碳技术是利用活化MDEA水溶液在高压常温将天然气或合成气中的二氧化碳(CO2)吸收,并在降压和升温的情况下,二氧化碳(CO2)又从溶液中解吸出来,同时溶液得到再生。

我公司除了在国内建设MDEA法脱碳装置外,也成功登陆海外市场,在印度尼西亚也建设了类似装置。

典型装置

中国海洋石油公司(CNOOC)天然气MDEA法脱除二氧化碳装置

印尼石油公司提供了天然气MDEA法脱碳装置

MDEA脱除酸性气体技术主要应用于以下几个领域:

1.天然气脱除二氧化碳(CO2),配套管输天然气或LNG净化装置

2.天然气脱除硫化氢(H2S),配套管输天然气或LNG净化装置

3.天然气选择性脱除硫化氢(H2S),配套管输天然气

4.变换气脱除二氧化碳(CO2),配套合成氨、甲醇或者深冷分离装置

5.合成气脱除二氧化碳(CO2),配套合成氨、甲醇或者深冷分离装置

6.煤气脱除二氧化碳(CO2)和硫化氢(H2S),配套合成氨、甲醇或者深冷分离装置

7.食品级二氧化碳(CO2)生产,达到国际饮料行业标准

装置特点

装置规模:处理天然气或变换气1000~500,000m3/h

脱碳精度:二氧化碳(CO2)含量为10PPM~3%

脱硫精度:硫化氢(H2S)含量为0.1~20mg/m3

工作压力:适宜的压力为0.5~15MPa

适用领域:天然气处理与加工、甲醇原料净化、合成氨原料净化等

技术特点

1.MDEA脱除酸性气体的流程可以采用贫液一段吸收和贫液半贫液两段吸收,贫液一

段吸收的流程投资省、电耗低、热耗高;贫液半贫液二段吸收的投资大、电耗高、热耗低,根据脱除不同规模的二氧化碳,采用不同的流程。

2.MDEA溶液对天然气的溶解度低于天然气在纯水中的溶解度,因此,MDEA脱除酸

性气体的过程中,天然气的损失很低。

3.MDEA溶液兼有物理吸收和化学吸收的特点,溶剂对二氧化碳的负载量大。

4.MDEA稳定性较好,在使用过程中很少发生降解的现象,它对碳钢设备几乎无腐蚀。

5.烃类回收率高,二氧化碳脱除精度高。

6.二氧化碳回收率高、纯度高,经过简单后处理,即可达到食品级标准。

技术原理

MDEA(N-Methyldiethanolamine) 即N-甲基二乙醇胺,分子式为CH3-N(CH2CH2OH)2,分子量119.2,沸点246~248℃,闪点260℃,凝固点-21℃,汽化潜热519.16KJ/Kg,能与水和醇混溶,微溶于醚。

在一定条件下,对二氧化碳等酸性气体有很强的吸收能力,而且反应热小,解吸温度低,化学性质稳定,无毒不降解。

纯MDEA溶液与CO2不发生反应,但其水溶液与CO2可按下式反应:

CO2 + H2O == H+ + HCO3- (1)

H+ + R2NCH3 == R2NCH3H+ (2)

式(1)受液膜控制,反应速率极慢,式(2)则为瞬间可逆反应,因此式(1)为MDEA吸收CO2的控制步骤,为加快吸收速率,在MDEA溶液中加入1~5%的活化剂DEA(R2/NH)后,反应按下式进行:

R2/NH + CO2 == R2/NCOOH (3)

R2/NCOOH + R2NCH3 + H2O == R2/NH + R2CH3NH+HCO3- (4)

(3)+(4):

R2NCH3 + CO2 + H2O == R2CH3NH+HCO3- (5)

由式(3)~(5)可知,活化剂吸收了CO2,向液相传递CO2,大大加快了反应速度,而MDEA 又被再生。

MDEA分子含有一个叔胺基团,吸收CO2后生成碳酸氢盐,加热再生时远比伯仲胺生成的氨基甲酸盐所需的热量低得多。

MDEA配方溶液

我公司开发的SD-3A、SD-3B、SD-AS三种规格的配方溶液,由MDEA溶液、活化剂和缓蚀剂组成。

SD-3A适合于天然气脱除二氧化碳(CO2)中使用,有效解决在吸收塔中部天然气中的高级烃类会累积的效应。

贫液的对酸性气体的负载能力大,富液降压闪蒸的速度快,不需要大量的汽提蒸汽。

该SM-3A型配方在东方1-1终端天然气脱碳装置上的使用,在半贫液中设置的探针检测腐

蚀速率来看,腐蚀速率低于0.006mm/a,远远低于国家规定的腐蚀速率,说明该溶剂对碳钢没有腐蚀。

SD-3B适合于变换气或者合成气脱除二氧化碳(CO2)中使用,吸收速率快,脱除精度高,可以将二氧化碳(CO2)脱除到10ppm以下。

SD-AS是选择性脱硫的MDEA溶液,它配加有空间位阻胺,在控制硫化氢脱除精度的同时,可以大大减少二氧化碳的吸收率,降低再生能耗。

MDEA的分子结构

分子式N-甲基二乙醇胺

分子式:CH3-N(CH2CH2OH)2

N-甲基二乙醇胺

一、物化性质

MDEA是无色或微黄色粘性液体,易与水、乙醇、乙醚混溶,分子式CH3-N (CH2CH2OH)2,分子量119.16,沸点:246-249℃/760MMHg,比重(D ℃):1.0425,冰点:-21℃,粘度(12℃)CP:101。

二、质量指标

指标名称指标

优级品一级品合格品

外观无色或微黄色粘性液体

N-甲基二乙醇胺含量≥99% 97% 95%

伯、仲胺的含量,mmol/g ≤≤0.50

水份≤0.3 0.80% 0.80%

密度(20℃), g/cm3 1.030-1.050

三、用途

N-甲基二乙醇胺主要用于酸性气体净化,特别是石化企业炼厂气尾气、天然气脱硫,化肥厂脱碳,具有较好的选择性。

而且溶剂稳定性好,称为当今高效低能耗脱硫脱碳溶剂。

MDEA还可适用于表面活性剂、水性涂料溶剂及医药中间体乳化剂等。

四、包装与储存

本产品采用镀锌铁桶包装,每桶净重为200kg。

本品应存放在通风、阴凉、干燥处,注意防烟火。