冷却塔检查试运转记录

冷水塔日常巡查表

冷水塔日常巡查表日期:时间内容备注08:00检查水位09:00清洗泵10:00检查冷却塔风扇11:00检修盘管12:00检查水泵工作状态13:00清洗冷却塔喷头14:00更换过滤网15:00检查冷却塔水质16:00检查电气设备17:00清理冷却塔外部检查水位•使用水尺测量冷水塔内的水位,确保水位正常。

•水位正常范围为30%-70%,低于30%可能导致冷却效果不佳,高于70%可能导致溢水。

•若水位不正常,应及时调整冷水塔的补水设备,保持合适的水位。

清洗泵•关闭泵的电源,并断开电源线。

•拆卸泵上的进出水管道。

•使用清水冲洗泵的内部和管道,将污垢冲洗掉。

•清洗后,重新安装好泵的进出水管道。

•打开冷水塔的补水开关,并打开泵的电源,观察泵的工作状态是否正常。

检查冷却塔风扇•检查冷却塔风扇是否工作正常,是否有异常的噪音或振动。

•清洁风扇叶片,确保无积尘或物体影响风扇的正常工作。

•如果风扇工作不正常,应及时维修或更换风扇。

检修盘管•检查冷水塔的盘管是否有漏水现象。

•检查盘管连接处是否松动或有异物堵塞。

•清洁盘管,确保盘管表面无污垢。

•若发现盘管有漏水或其他问题,应及时修复或更换。

检查水泵工作状态•检查水泵的工作是否正常,观察水泵的运行指示灯是否亮起。

•检查水泵的进水和出水压力是否正常。

•若水泵工作不正常,应及时维修或更换水泵。

清洗冷却塔喷头•关闭喷头供水开关,并断开水管。

•拆下喷头,用清水彻底冲洗喷头内的污垢。

•检查喷头是否有堵塞或损坏的情况。

•清洗后,重新安装好喷头,并打开供水开关。

更换过滤网•检查过滤网的滤网是否损坏或堵塞。

•若滤网损坏或堵塞,应及时更换新的过滤网。

•使用清水冲洗过滤网,确保无污垢。

检查冷却塔水质•使用水质检测仪器检测冷却塔水的PH值、溶解氧、硬度等指标。

•确保冷却塔水质符合要求,避免腐蚀和结垢问题的产生。

•若水质不符合要求,应及时采取相应措施进行水质调整。

检查电气设备•检查冷水塔的电控设备是否正常运行。

制冷设备运行调试记录

施工单位 试运转、调试结论

专业工长(施工员) 项目专业质检员:

班组长 经检查,设备运转正常

专业技术负责人:

年月日

监理(建设)单位 验收意见

Байду номын сангаас

专业监理工程师(建设单位专业技术负责人):

年月日 江苏省建设工程质量监督总站监制

制冷设备运行调试记录

工程名称 试运转调试项目

试运转、调试内容:

空调设备试运转调试

试运转调试时间 试运转调试部位 室内机室外机试运转调试

苏 KT2.4.13

室外机6台,室内机760台,一拖一室内外机3台。 经8小时试运转,压缩机工作正常,各运动部件无异常声响,各连接部位无松动、漏气、漏油、漏水等现象,各控 制室装置动作灵敏、准确。在当日制冷运行工况下,室内机温度调节至25℃,室外机检测工况如下:电压:380~ 395V,电流:42~50A,系统压力:0.48~0.55Mpa;室外机进出风温差4~6℃,室内机进出温差10~12℃,室 外机噪声为62dB。根据现行国家标准及产品设备技术文件的规定,该设备运行正常。

设备单机试运转及调试记录表

说明

1、设备名称,单机试运转及国试的设备名称(风机盘管,水泵,风机,机组,热交换器,冷热源及辅助设备等)

2、型号、规格:单机试运转及调试的设备型号、规格。

3、设备单机试运转及调试应符合下列规定(主控项目):

1)通风机、空调机组中的风机、叶轮旋转方向正确、运转平稳、无异常振动与声响,其电机运行功率应符合设备技术文件的规定。

在额定转速下连续运转2h后,滑动轴承外壳最高温度不得超过70C;滚动轴承不得超过80C。

水泵叶轮旋转方向正确,无异常振动与声响,紧固连接部位无松动,其电机运行功率值符合设备技术文件的规定。

水泵连续运转2h后,滑动轴承外壳最高温度不得超过70'C;滚动轴承不得超过75C。

2)冷却塔本体应稳固,无异常振动,其噪声应符合设备技术文件的规定。

风机试运转按本条第1款的规定。

3)制冷机组、单元式空调机组的试运转,应符合设备技术文件和现行国家标准《制冷设备、空气分离设备安装工程施工及验收规范》

GB50274的有关规定,正常运转不应少于8h.

4)电控防火、防排烟风阀(口)的手动、电动操作应灵活可靠,信号输出正确。

自内车

4、设备单机试运转及调试应符合下列规定(一般项目》:

1)水泵运行时不应有异常振动与声响,壳体密封处不得渗漏,紧固连接部位不应松动,轴封的温升应正常,城成信不应大于6omL/h,机械密封的不应大于5mL/h。

2)风机,空调机组,风冷热泵等设备运行时,产生的噪音不宜超过产品性能说明书的规定值。

3)风机盘管机组的三速,温控开关的动作应正确,并与机组运行状态一一对应。

5、试运转调试结论:填写是否达到设计和规范要求。

冷却塔保养记录表

安装地点:

设备编号:

设备型号: 功率:

检查与保养项目

项目检查与保养结果项目检查与保养结果1、检查主要部件连接螺丝紧固情况

7、检查电机、风扇转动灵活性

2、检查风机皮带松紧度及磨损程度,更换磨损的皮带。

8、检查管道各阀门开闭是否灵活。

3、电机及风扇轴承检查加油

9、检查布水器有无堵塞,出水是否均匀。

4、检查、调整电机与风扇皮带轮间平行度。

10、检查集水盆补水装置

5、测量电机三相绕组对地绝缘电阻(应≥2兆欧)。

A相: B相: C相:

11、检查集水盆水位是否正常,有无跑、冒、滴、漏水现象。

6、测量电机三相绕组相间绝缘电阻(应≥2兆欧)。

AB: AC: BC:

12、清洗集水盆和散热片

处理记录及遗留事项

说明

1、标有单位的项目请填写实时数据;2、其他项目正常的填写正常,不正常的请简要说明情况;3、每月保养1次;4、此保养记录表保存期限为二年。

工程部负责人: 日期: 项目负责人: 日期:

冷却塔保养记录

序号

保养内容

周期

保养标准

保养日期

保养负责人

1

检查及调整皮带的松紧度,必要时更换新的

月

皮带松紧度合适,无打滑现象

2应保持一定距离。

3

检查浮球阀

月

将浮球阀上下移动,查看放水及止水作用是否正常。

4

检查进出水阀、排水阀、联通阀、补水阀。

14

测试机组各电气绝缘情况及冷却塔电机绝缘情况

年

要求对地及相间绝缘均大于5MΩ

15

冬季,检查电加热器

年

冬季电加热正常,防冻效果好。

季

润滑脂颜色正常,轴承温升正常

10

更换变速箱润滑油

半年

油色正常,风机转动正常

11

水盘清洗,滤网检查

半年

清除水盘内污垢、藻类、杂物,清洁出水口处的过滤网

12

检查各重要结合部位的螺丝固定

年

电机风扇、基础、本体及水盘结合处等的螺丝是否松动,有者紧固。

13

检查本体、金属部件、保温

年

必要时对FRP本体进行清洗,金属部件定期涂装以防生锈或修理

月

阀门开关灵活,无故障,必要时加油润滑。

5

检查清理控制电路,检查任何松脱及过热收紧接头

月

各接线无松动及过热现象

6

检查喷管及喷嘴内是否有污物堵塞

季

若有污物堵塞,进行清除或拆卸清洗

7

检查散热材(填料)、挡水器

季

清除散热材阻塞之处,挡水器故障修复

8

校对皮带轮平整度

季

风机和电机的皮带轮在同一平面上

9

风机和电机轴承加油

单机试运转记录全套

单机试运转记录全套一、试运转目的和范围试运转是为了验证设备、系统或者工艺在实际操作中的稳定性和可靠性,以确保其能够正常运行和满足设计要求。

本次试运转的目的是对一些单机设备进行全面的测试和验证,包括设备的安装、调试、功能测试和性能评估等。

试运转范围包括但不限于以下内容:1.设备的安装和布置情况;2.设备的电气连接和接地情况;3.设备的机械部分的运行状态和可靠性;4.设备的自动化控制系统和仪表的调试情况;5.设备的工艺流程和操作步骤的验证。

二、试运转前的准备工作1.设备检查和清洁:对设备进行全面的检查和清洁,确保设备的各个部件完好无损,没有杂物和污垢。

2.设备安装和布置:按照设计要求,正确安装设备并布置好设备所需的附件和管道。

3.设备的电气连接和接地:对设备的电气连接进行检查,确保电气线路连接正确,并进行接地测试。

4.设备的机械部分的调试:对设备的机械部分进行调试,包括传动系统、传动装置、密封装置等,确保其运行正常。

5.设备的自动化控制系统和仪表的调试:对设备的自动化控制系统和仪表进行调试,包括软件的安装和配置、硬件的连接和设置、仪表的校准等。

6.设备的工艺流程和操作步骤的验证:对设备的工艺流程和操作步骤进行验证和确认,确保设备的工作步骤和操作规程是正确的。

三、试运转过程和记录1.设备的启动和停止:记录设备的启动和停止时间,并注意设备的运行情况和故障情况。

2.设备的运行状态:记录设备的运行状态,包括设备的运行速度、震动情况、噪音水平等。

3.设备的关键参数:记录设备的关键参数,包括温度、压力、流量、电流、电压等。

4.设备的故障和维修情况:记录设备的故障情况和维修情况,包括故障原因、故障处理和维修时间等。

5.设备的耗能情况:记录设备的能源消耗情况,包括电力消耗、水消耗、气体消耗等。

6.设备的安全和环保情况:记录设备的安全和环保情况,包括事故、事故处理和污染物排放等。

7.设备的运行记录和操作记录:记录设备的运行记录和操作记录,包括设备的运行时间、操作人员、操作步骤等。

冷却塔设施设备巡检表

QB

巡检结果

巡检周期

布水器布水均匀,无堵塞目视检查

风机扇叶无断裂、无松动,无破损,

转动平稳;电机运行声音正常、

无松动,无严重漂水

目视、听觉检查

传动部分联轴器运行时无异常声响、不漏

油;三角皮带无松驰、断裂

目视检查

托水盘无溢水,不少水,无漏水,补水

正常,塔内水质清澈,无青苔.

目视检查

塔身塔身干净,无破损目视检查冷却水位浮球指示与实际水位相同目视检查

基座无锈蚀,无断裂,固定稳固目视检查

阀门无漏水、锈蚀现象目视检查

管路无漏水、锈蚀,保护层包裹良好目视检查

塔顶电机基座无锈蚀,螺钉紧固目视检查

塔底基座无锈蚀,无积水目视检查

护栏塔顶牢固、无锈蚀触摸、目视检查说明:

时间设施设备问题部

位

冷却塔设施设备巡检记录表

年 月

1次/日

1次/日

123456

1次/日

巡检正常:“√”、异常“×”巡检人

1次/日

1次/日

1次/日

1次/日

1次/日

1次/日

工程主管设施设备问题描述巡检人处理过程与结果处理人

工程主管签

序号1

2

巡检记录设施设备名

称

冷却塔

管路

基座

检查部位标准与要求检查方法及工具78

1次/日

1次/日

1次/日

9101112131426

15161718192031

27282930

2122232425。

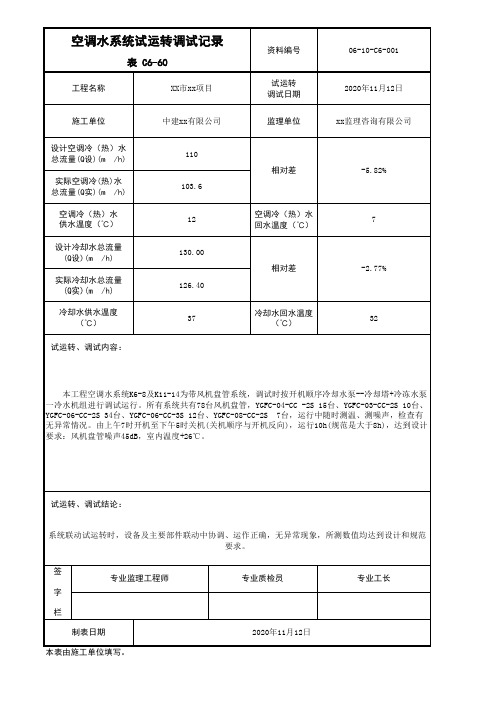

C6-60_空调水系统试运转调试记录

表 C6-60

工程名称Байду номын сангаас

XX市xx项目

施工单位 设计空调冷(热)水

实际空调冷(热)水

空调冷(热)水 供水温度(℃) 设计冷却水总流量

实际冷却水总流量

冷却水供水温度 (℃)

试运转、调试内容:

中建xx有限公司 110

103.6 12

130.00 126.40

37

资料编号

试运转 调试日期 监理单位

试运转、调试结论:

系统联动试运转时,设备及主要部件联动中协调、运作正确,无异常现象,所测数值均达到设计和规范 要求。

签 专业监理工程师

字 栏

制表日期 本表由施工单位填写。

专业质检员

专业工长

2020年11月12日

06-10-C6-001 2020年11月12日 xx监理咨询有限公司

相对差

空调冷(热)水 回水温度(℃)

相对差

冷却水回水温度 (℃)

-5.82% 7

-2.77% 32

本工程空调水系统K6-8及K11-14为带风机盘管系统,调试时按开机顺序冷却水泵--冷却塔+冷冻水泵 一冷水机组进行调试运行。所有系统共有78台风机盘管,YGFC-04-CC -2S 15台、YGFC-03-CC-2S 10台、 YGFC-06-CC-2S 34台、YGFC-06-CC-3S 12台、YGFC-08-CC-2S 7台,运行中随时测温、测噪声,检查有 无异常情况。由上午7时开机至下午5时关机(关机顺序与开机反向),运行10h(规范是大于8h),达到设计 要求:风机盘管噪声45dB,室内温度+26℃。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冷却塔检查试运转记录

冷却塔是工业生产过程中广泛使用的设备,其主要功能是通过将水或其他液体循环流动来冷却热源,以保证工艺设备正常工作。

为了确保冷却塔的安全可靠运行,减少事故和故障的发生,需要定期进行检查试运转记录。

检查试运转记录一般包括以下内容:

1.检查冷却塔外观和周围环境:检查冷却塔外观是否完整,是否有裂纹、锈蚀等损坏情况,检查周围环境是否有杂草、杂物等堵塞冷却塔进风口或出风口。

记录任何异常情况。

2.检查水泵运行情况:检查水泵是否正常运行,是否有异常声音或振动,是否有漏水现象。

记录水泵运行情况,包括水泵转速、功率消耗等。

3.检查冷却塔填料和喷淋系统:检查填料是否完整,是否有破损或堵塞的情况,是否需要更换。

检查喷淋系统的正常工作,喷头是否堵塞,喷水均匀性如何。

记录填料和喷淋系统的检查结果。

4.检查冷却塔循环水系统:检查循环水泵是否正常工作,是否有漏水现象。

检查冷却塔中的水位和水质是否正常,是否需要进行清洗或添加处理剂来改善水质。

记录循环水系统的检查结果。

5.检查冷却塔通风系统:检查通风系统是否正常工作,进风口和出风口是否畅通,是否有堵塞物。

记录通风系统的检查结果。

6.检查冷却塔的电气设备:检查冷却塔的电气设备是否正常运行,是否有异常现象,如电机过热、接触不良等。

记录电气设备的检查结果。

7.检查冷却塔的安全防护设施:检查冷却塔的防护栏杆、护栏、标志等设施是否完好,是否需要进行修复或更换。

记录安全防护设施的检查结果。

8.检查冷却塔的维护记录:查阅冷却塔的维护记录,了解最近一次维护的情况,是否有需要维修或更换的部件。

记录维护记录和需要维修或更换的部件。

以上是冷却塔检查试运转记录的主要内容,可以根据实际情况进行适当的调整和增减。

检查试运转记录的目的是为了及时发现并解决冷却塔存在的问题,确保其正常安全运行,减少生产中的风险和事故发生。

对于存在的问题,需要制定相应的维修计划,并按照计划进行维修和更换。

定期进行检查试运转记录,可以延长冷却塔的使用寿命,提高生产效率,降低维护成本。