碳化硅陶瓷的研究进展

多孔碳化硅陶瓷及复合材料的制备与性能共3篇

多孔碳化硅陶瓷及复合材料的制备与性能共3篇多孔碳化硅陶瓷及复合材料的制备与性能1多孔碳化硅陶瓷及复合材料的制备与性能随着科学技术的发展和人们对环境保护的重视,传统陶瓷材料的应用范围已经不能满足人们的需求。

多孔碳化硅材料凭借其高度的化学稳定性、热稳定性和机械强度等优良性能,在高级材料领域应用广泛。

本文将介绍多孔碳化硅陶瓷的制备方法以及其在新材料领域的应用。

一、多孔碳化硅陶瓷的制备方法多孔碳化硅陶瓷的制备方法包括两种:一种是传统的陶瓷制备方法,一种是新型的多级微波制备方法。

1. 传统制备方法传统的多孔碳化硅陶瓷制备方法包括高温烧结和化学气相沉积两种。

高温烧结法是将混合了碳化硅粉末和其他添加剂或者硅的混合粉末,在高温下进行烧结得到多孔碳化硅材料。

化学气相沉积法是将氯化硅等硅源及碳源放入炉中进行化学反应,最终得到多孔碳化硅材料。

2. 多级微波制备方法多级微波制备法是指通过微波辐射、干燥和碳化构成,形成多孔碳化硅陶瓷材料。

首先将硅源和碳源均匀混合,然后使用微波辐射干燥,在多个微波腔中进行碳化反应,最终得到多孔碳化硅陶瓷材料。

二、多孔碳化硅陶瓷的性能分析1. 化学稳定性多孔碳化硅材料具有很好的化学稳定性,能够抵御酸、碱等强化学腐蚀,不会被氧化、退化,可长期使用于高温、高压等恶劣环境下。

2. 热稳定性多孔碳化硅材料热稳定性较高,耐热温度高达1500℃以上,不易熔化或瓦解,能够在高温下保持稳定结构和性能。

3. 机械强度多孔碳化硅材料具有很高的机械强度,能够承受很大的压力和载荷,保持长期的强度稳定性。

三、多孔碳化硅陶瓷复合材料的应用多孔碳化硅陶瓷复合材料是指将多孔碳化硅材料与其他材料(如金属、聚合物等)复合,形成性能更为优异的材料。

多孔碳化硅陶瓷复合材料具有多孔材料的高孔隙率和复合材料的高强度、高稳定性等优点,广泛应用于先进制造技术、光伏、半导体等领域。

结论多孔碳化硅陶瓷是一种具有高度化学稳定性、热稳定性和机械强度等优良性能的新型材料,在复合材料中具有广泛的应用前景。

碳化硅陶瓷材料研究的制备与应用探讨

碳化硅陶瓷材料研究的制备与应用探讨【摘要】针对碳化硅陶瓷材料研究的制备与应用探讨问题,探讨了碳化硅陶瓷的制备方法及其性能,介绍了碳化硅陶瓷材料制备的反应烧结法,无压烧结法和液相烧结法,总结碳化硅材料以其优异的性能,介绍了它的应用范围,展望了碳化硅陶瓷材料的发展趋势。

【关键词】碳化硅陶瓷;陶瓷材料;陶瓷烧结;烧结法0.引言由于碳化硅陶瓷具有超硬性能,又具有高温强度和抗氧化性好、耐磨性能和热稳定性高、热膨胀系数小、热导率高、化学稳定性好等优点,可制备成各种磨削用的砂轮、砂布、砂纸以及各类磨料,广泛应用于机械制造加工行业。

它还可以应用在军事方面,例如将碳化硅陶瓷与其他材料一起组成的燃烧室及喷嘴,这种技术已应用于火箭技术中。

同时在航空、航天、汽车、机械、石化、冶金和电子等行业得到了广泛的应用,碳化硅密度居中,硬度和弹性模量较高,还可用于装甲车辆和飞机机腹及防弹防刺衣等。

由于碳化硅产品具有操作简单方便,使用寿命长,使用范围广等优点,使碳化硅产品的市场发展前景广阔,因此受到很多国家的重视,一直是材料学界研究的重点,如何制得高致密度的碳化硅陶瓷也是研究者一直关心的课题。

目前制备碳化硅陶瓷的方法主要有以下几种方法,由于制备方法的不同,碳化硅陶瓷材料的性能与制备工艺的不同有一定的相关性,本文对碳化硅陶瓷的制备方法及其应用进行了介绍。

1.反应烧结法制备陶瓷与应用反应烧结法也可称为活化烧结或强化烧结法。

需要指出活化烧结和强化烧结的机理有所不同。

活化烧结的过程是指可以降低烧结活化能,使体系的烧结可以在较低的温度下以较快速度进行,并且使得烧结体性能得到提高的烧结方法。

而强化烧结的过程泛指能增加烧结速率,或强化烧结体性能(通过合金化或者抑制晶粒长大)的所有烧结过程。

可见它们的制备机理是存在差异的。

反应烧结强调反应,这是一种化学过程,也就是有一种物质变成另外一种物质,例如,在制备碳化硅的过程中,就会在确定的温度下发生Si+C→SiC 的化学反应。

SiC材料的应用

目录碳化硅陶瓷材料的性质: (1)碳化硅材料在不同领域的应用: (1)碳化硅陶瓷材料的性质:陶瓷材料一般具有高的熔点(大多在2000℃以上),且在高温下具有极好的化学稳定性;陶瓷的导热性低于金属材料,陶瓷还是良好的隔热材料。

同时陶瓷的线膨胀系数比金属低,当温度发生变化时,陶瓷具有良好的尺寸稳定性。

(SiC)陶瓷材料具备优异的力学、热学、光学性能,在国防工业和国民生产中应用广泛.然而,传统陶瓷成形工艺在制备复杂SiC构件时面临周期长、成本高、复杂结构成形难等问题.增材制造理论上可成形任意复杂结构,为复杂陶瓷构件的制备提供了有效手段,目前SiC陶瓷增材制造已成为本领域近年来的研究热点.本文针对SiC陶瓷增材制造的研究及应用进展进行了系统总结,详细论述SiC增材制造的原料设计与制备方法、工艺与装备、后处理技术、模拟仿真、性能评测及典型应用等内容,并对SiC陶瓷增材制造技术的未来发展进行了展望碳化硅材料在不同领域的应用:碳化硅陶瓷材料具有耐高温、抗氧化、耐磨损、耐腐蚀、高比模量和比强度等优良性能[1~5],在航空、航天、核能和汽车等众多重要领域应用广泛.传统SiC陶瓷成形工艺包括等静压、流延成型、注射成形、注浆成型、凝胶注模等,通常采用模具辅助成形,烧结后还需进行机加工处理得到所需SiC产品近年来,轻量化空间光学反射镜等高性能SiC构件的复杂度越来越高,对陶瓷成形工艺提出了更高的要求.然而,传统成形工艺常需借助模具,在制备复杂轻量化SiC构件时周期长、成本高,且大尺寸构件通常需通过拼接方法获得,导致废品率高,某些内部复杂结构很难甚至无法制造.增材制造技术无需模具,采用逐层叠加制造的原理,理论上可整体成形任意复杂结构,是实现复杂陶瓷构件整体化、轻量化、复杂化成形的有效途径.如图1所示,Si增材制造工艺的原料可以分为粉末、浆料/膏体、丝材、片材等.粉末成形工艺包括激光选区烧结和三维喷印;浆料/膏体成形工艺包括光固化和墨水直写成形丝材增材成形工艺一般指熔融沉积成形,材增材成形工艺一般指薄材叠层成形目前,基于增材制造的Si复杂构件整体成形工艺通常包括以下步骤:首先,设计并制备增材适应性原料,包括粉末、浆料/膏体、丝材和片材等;然后,通过增材制造工艺成形得到具有复杂结构的SiC瓷坯体;再对SiC陶瓷坯体进行碳化处理得到SiC陶瓷预制体;最后,对SiC陶瓷预制体进行烧结(包括反应烧结、化学气相渗透、先驱体浸渍裂解等),得到最终的SiC陶瓷制品.增材制造工艺既决定了原料的设计与制备方法,还关系到后续碳化和烧结工艺路线的制定.SiC材料和增材制造技术均被纳入“十四五”产业科技创新相关发展规划,是相关国家科研攻关、“卡脖子”核心技术突破与产业布局的基石.然而,SiC陶瓷增材制造在研发与推广应用中仍存在较多难点与挑战:增材制造成形SiC陶瓷构件的精度和力学性能与传统工艺相比仍存在一定差距,大型一体化(米级尺寸)或小型精细化(微米级精度)SiC 构件的增材制造仍存在一定技术难题;增材制造工艺与材料间的内在联系尚不明确,如何通过工艺调控实现材料形状、性能的协同控制仍是当前亟待解决的问题;SiC陶瓷构件增材制造还未建立完整的工艺和评价标准,工业化应用推广仍存在一定难度.为此,本文系统总结了国内外SiC陶瓷增材制造技术的研究及应用进展,详细论述了原材料设计与制备方法、增材制造工艺与装备、后处理技术、模拟仿真、性能评测等内容,简要说明了增材制造复杂SiC构件的典型应用,最后展望了SiC增材制造技术未来的发展趋势.希望可以为本领域的科研和工业生产人员提供一定的参考与指导,突破SiC陶瓷增材制造中的科学与技术难题,进一步推广。

陶瓷坯体增强剂的研究进展

陶瓷坯体增强剂的研究进展

陶瓷坯体增强剂的种类繁多,常见的有颗粒增强剂、纤维增强剂、颗粒增强剂和纤维

增强剂的复合增强剂等。

这些增强剂具有不同的增强机制和应用效果。

颗粒增强剂主要包括碳化硅、氮化硅、氧化锆等。

通过将这些颗粒添加到陶瓷坯体中,可以增加陶瓷的强度和硬度。

研究表明,添加适量的颗粒增强剂能够阻止微裂纹的扩展,

提高陶瓷的韧性和耐磨性。

颗粒增强剂还能够提高陶瓷的导热性能和耐腐蚀性能。

颗粒增强剂和纤维增强剂的复合增强剂可以充分发挥两者的优点。

研究表明,通过将

颗粒增强剂和纤维增强剂进行复合添加,可以获得具有较高强度和韧性的陶瓷材料。

复合

增强剂能够提高陶瓷的抗拉强度、抗弯强度和抗冲击性。

研究人员还通过改变纤维与颗粒

增强剂的比例和分布方式,进一步优化了复合增强剂的效果。

除了上述常见的陶瓷坯体增强剂外,还有一些新型的增强剂正在被开发和研究。

纳米

颗粒增强剂、纳米纤维增强剂以及有机/无机复合增强剂等。

这些新型增强剂能够进一步

提高陶瓷材料的性能,并拓展其在多个领域的应用。

陶瓷坯体增强剂具有重要的研究价值和应用前景。

通过选择合适的增强剂以及优化添

加方式,能够显著提高陶瓷坯体的强度、韧性和塑性。

未来的研究工作应该进一步深入探

究增强剂与陶瓷坯体材料之间的相互作用机制,并探索新型增强剂的合成和应用。

只有不

断推进陶瓷坯体增强剂的研究,才能促进陶瓷材料的发展和应用。

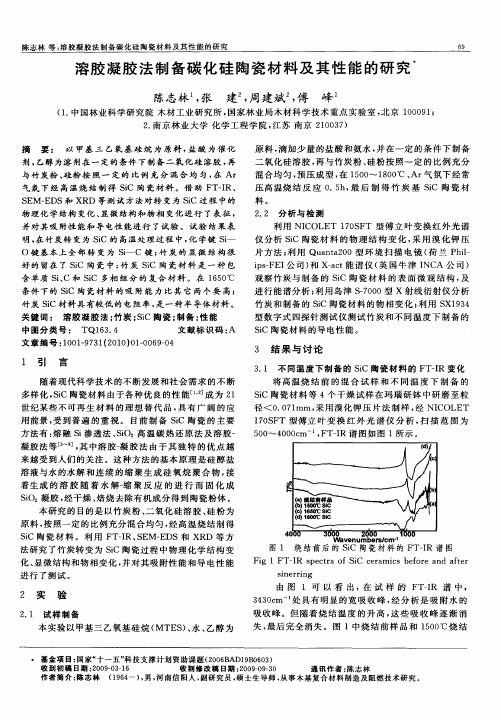

溶胶凝胶法制备碳化硅陶瓷材料及其性能的研究

文 章 编 号 :0 19 3 (0 0 0 — 0 90 1 0 - 7 1 2 1 ) 10 6 -4

isF I 司) x at p—E 公 和 —c 能谱 仪 ( 国牛 津 I A 公 司) 英 NC 观察 竹炭 与制 备 的 SC陶 瓷材 料 的 表 面微 观 结 构 , i 及 进行 能谱 分析 ; 利用 岛津 S 7 0 一0 0型 x 射线衍 射 仪分 析 竹炭 和制 备 的 SC陶瓷材 料 的物 相变 化 ; 用 S 1 3 i 利 X 94 型数字 式 四探针 测试 仪测 试竹 炭和 不 同温 度下 制 备 的 SC陶瓷材 料 的导 电性 能 。 i

原 料 , 加少 量 的盐 酸和氨 水 , 在 一定 的条 件 下 制备 滴 并 二 氧化硅 溶胶 , 与竹 炭粉 、 粉按 照一 定 的 比例充 分 再 硅

混合 均匀 , 压成 型 , 1 0  ̄ 1 0 ℃ 、 气 氛下 经常 预 在 5 0 8 0 Ar 压 高温烧 结 反 应 0 5 , 后 制 得 竹 炭 基 SC 陶 瓷 材 .h最 i 料。 2 2 分 析与 检测 .

物理化 学结 构 变化 、 显微 结构 和 物相 变化 进行 了表征 , 并对 其吸 附性能 和导 电性 能进行 了试 验 。试验 结果表

明 , 竹炭 转 变为 SC的 高温 处理过 程 中, 学键 S— 在 i 化 i

西安交大成功制备出多晶致密碳化硅陶瓷材料

日前 , 西 安 交 通 大 学 材 料 科 学 与 工 程 学 院 先 进 陶 瓷 研 究 所 博 士 生 戴 培 赞 在 杨 建 锋 教 授 指 导 下 用 物 理 气 相 传 输 法 成 功 制 备 出 多 晶致 密 碳

化 硅 陶 瓷 材 料 , 首 次 在 不 需 添 加 烧 结 助 剂 的 条 件 下 获 得 了 接 近 理 论 密 度 的 纯 碳 化 硅 块 体 陶 瓷 材 料 , 标 志 着 西 安 交 大 在 陶 瓷 研 究 方 面 获 得 重 要进 展 。 物 理 气 相 传 输 法 ( P T 是 制 备 单 晶 碳 化 硅 HT V ) 的常 用 方 法 ,在 材 料 学 院 碳 化 硅 单 晶 材 料 研 究 的 基 础 上 , 戴 培 赞 在 研 究 工 作 中 进 行 了 不 同 原 料 密 度 和 烧 结 工 艺 的 对 比 试 验 , 建 立 了 碳 化 硅 多 晶 陶 瓷 的 生 长 模 型 ,并 从 热 力 学 和 动 力 学 角 度 解 释 了碳 化 硅 多 晶生 长 的 原 理 。 此 方 法 完 全 不 同于 现 有 的 碳 化 硅 陶 瓷 的制 备 工 艺 ,获 得 的 材 速 度 有潜 在 的应 用 价 值 。 此 外 , 在 氮 气 氛 下 经 过 高 温 煅 烧 后 , 可 以获 得 有 趣 的 中 空 结 构 的 新 型 多 孔 硼 碳 材 料 。这 研 究 结 果 最 近 发 表 在 《 洲 无 机 化 学 期 欧

粤 嗍 _

enT h ! Yn ra。 西 de no fmtn a c 。 gio i

材 料 ” 的理 念 , 设 计 并 合 成 了一 系 列 离 子 液 体 改 性 的有 机 染 料 。该 类 离 子 型 功 能染 料 相 比 于 传 统 的有 机 染 料 ( 甲基 橙 , 甲基 红 ) 如 熔 点 大 大 降 低 , 且 部 分 染 料 在 室 温 下 呈 液 体 。 经 过 改性 后 的 染 料 在 水 和 有 机 溶 剂 中 的 溶 解 性 能 得 到 了 改 善 ,使 得 他 们 的应 用 范 围 得 到 了进 一 步扩 展 。此 类 物 质 不 仅 表 现 出 了 良好 的酸 指 示 变 色 行 为 ,而 且 其 指 示 机 理 也 发 生 了 明显 不 同 。该 研 究 成 果 发 表 在 近 期 的 《 析家 》上 。 分 通 过 进行 合 理 的 阴阳离 子液 体 设计 ,研 究 人 员 还 成 功 合 成 出一 系 列 新 型 的低 密 度 功 能 化 离 子 液 体 。 通 过 调 控 离 子 液 体 的 阳 离 子 结

超高温陶瓷改性C/SiC复合材料的研究进展

Re e r h Pr g e so h t a hih Te pe a u e s a c o r s n t e Ulr - g m r t r

C rmi Mo ie / i o oi s ea c df dC SCC mp s e i t

F AN a g o Qin u ,HAO hba ,YAN i s e g HANG a g Z iio L a h n ,Z n Qin

毅等B, 采用浆料浸渗 3 T5 z D的针刺预制体, 结合化学气相浸 渗S i C工艺制备出高体积分数 T C的 3 / i- a a DC S T C复合材 C

料 ,a T C的分 布很 均匀 。超高 温烧蚀 后形 成 的 T C和 T 2 a a 0 的 固液 混合 物能对 烧蚀 面进 行有 效包 覆 , 助 于提 高 烧蚀 性 有

化 和抗 烧蚀 性能 。

4 结 语

超高 温复 合 材 料 制备 技 术 已成 为 国 内外 的研 究 重 点 。 目前 , 国外 已取得 较 大 进展 , 中一 些材 料 已通 过 发 动 机 考 其

核并得到了应用, 如美 国 N A制备的 C S -r。 AS / i ZB 复合 材 c

碳纤维具有高比强度 、 高比模量和优异的高温稳定性等

樊乾 国: , 8 年 生, 男 1 5 9 硕士研究生 , 主要从事碳碳 复合 材料 和碳 陶复合材料的研究 Em ifni g o6@ 13cm - a : q nu18 6.o la a

超 高温 陶瓷 改性 c sc复合材 料 的研 究进展 / /i 樊乾 国等

超 高温 、 抗烧蚀甚 至零 烧蚀 的复合材料。概述 了应用 于航天领域 的高温热 结构 复合材料 C SC和超 高温 陶瓷材 料的 /i

碳化硅陶瓷水基浆料的流变性研究

图l 表示在颗粒级配为 1 . 5 ,转速为 6 0 r / m i n的

双电层斥力变大 ,从而使粘度迅速降低 ; 当 条件下 , 固相体积分数为 4 0 %的 S i C陶瓷浆料的粘 位增大 , MA H 的加入量为0 . 8 w t %时, S i C颗粒表面的 Z et a 电 度与 T MA H、 P E G 、 S H MP 三种分散剂用量的关系。 由 T

中 图分 类号 : T Q1 7 4 . 7 5 文献标识码 : A

量的聚乙二醇 2 0 0 0 0 为碳化硅分散 剂的研究 目前还

0 引 言

碳化硅陶瓷具有硬度高 、 高温强度大、 耐腐蚀 、 耐

磨损 、 耐热冲击、 抗氧化以及热导率高 、 膨胀系数小等 优点 , 被广泛应用于耐腐蚀机械密封件 、 热交换器部 件、 陶瓷发 动机 部件 、 核燃料 冷却堆 包覆材料 等领

胶态成型的关键之处是高固含量 、 低粘度 , 流变 性和稳定性好的陶瓷浆料的制备[ 翻 。高固含量有利于 提高制品的密度 , 减少烧结时的开裂 、 变形 ; 低粘度则 有利于提高浆料的流动性 、 排除浆料中的气泡。为了

均由潍坊新方精细微粉有限公司生产 ; 四甲基氢氧化 铵( 2 5 % 水溶液) , 分析纯 , 江苏永华精细化学品有限公 司生产 ; 聚乙二醇 2 O O O O ( 平均分子量为  ̄ 9 o o o ) , 分析

种高分子聚合物 , 它一端可吸附在 S i C粉体 的表面 ,

另一端可在水中充分伸展开来 , 从而会在粉体的表面

《 陶瓷学报) 2 0 1 2年第 3期

T i me( h o u r )

PH

图 3相对沉积高度与沉降时间的关系

F i g . 3 Re l a t i v e s e d i me n t a t i o n a l t i t u d e v e r s u s s e d i me n t a t i on t i me

【精品文章】碳化硅陶瓷的制备及应用简介

碳化硅陶瓷的制备及应用简介

21世纪随着科学技术的进步,当今社会生产力的发展集中在信息、能源、材料、生物工程等几个方面。

碳化硅材料由于其化学性能稳定、导热系数高、热膨胀系数小、密度小、耐磨性能好、硬度大、机械强度高、耐化学腐蚀等特点,在材料领域迅速发展起来。

碳化硅陶瓷起始于20世纪60年代,之前碳化硅主要用于机械磨削材料和耐火材料。

但随着先进陶瓷的发展,人们已经不满足于制备传统碳化硅陶瓷,近几年,各类以碳化硅陶瓷为基的复相陶瓷相继出现,改善了单相材料的各方面性能,使得碳化硅陶瓷得到了更加广泛地应用。

碳化硅陶瓷材料密度低、硬度高、耐高温、热膨胀系数小、耐腐蚀,现普遍用于陶瓷球轴承、阀门、半导体材料、测量仪、航空航天等领域。

1.碳化硅的性质

碳化硅是一种人造材料,分子式为SiC,陨石及地壳上偶然存在碳化硅。

碳化硅分子量为40.07,密度为3.16~3.2g/cm3。

SiC具有α和β两种晶型,当温度低于1600℃时,SiC以β-SiC形式存在,当高于1600℃时,β-SiC转变为α-SiC的形式。

碳化硅以共价键为主,共价键约占88%。

晶格的基本结构是互相穿插的SiC4和CSi4四面体。

由于四面体堆积次序的不同形成不同的结构,至今已发现几百种变体,常见的结构如3C-SiC、4H-SiC、6H-SiC等,堆积规律如图所示。

图1 常见碳化硅多型体的原子排列图[1]

碳化硅的化学稳定性与其氧化特性有密切关系,碳化硅本身很容易氧化,但它氧化之后形成了一层二氧化硅薄膜,氧化进程逐步被阻碍。

在空。

国内外碳化硅的研究和发展、

摘要:随着工业的发展和科学技术的进步,碳化硅的非磨削用途在不断扩大,在耐炎材料方面用于制作各种高级耐炎制品,如垫板、出铁槽、坩锅熔池等;在冶金工业上作为炼钢脱氧剂,可以节电,缩短冶炼时间,改善操作环境;在电气工业方面利用碳化硅导电、导热及抗氧化性来制造发热元件——硅碳棒。

碳化硅的烧结制品可作固定电阻器,在工程上还可作防滑防腐蚀剂。

碳化硅与环氧树脂混合可涂在耐酸容器中、蜗轮机叶片上起防腐耐磨作用。

SiC由于具有优良的耐高温、耐磨耗、耐腐蚀及高的热传导性能,近年来受到人们极大关注。

作为一种新型的非氧化物精细陶瓷材料,其研究与应用均取得了长足的发展。

关键词:碳化硅,结构,粉体合成,碳化硅制品正文:一、SiC的结构SiC晶型结构有αβ型二种,α型为六方晶型,β型为立方晶型。

α型SiC 的分解温度在2400度左右,称为高温异形体2在温度低于2000度时,SiC以β型方式存在,称为低温异形体。

立方晶型的β—SiC可在1450度左右由简单的硅和碳混合物制得,温度高时β—SiC 会转相生成α—SiC。

SiC没有一个固定的熔点,在密堆积系中,在1bar 总压力下,约在! 0.3!时分解成石墨和富硅熔融物,此温度是形成SiC晶体的最高温度。

在松散的堆积系中,SiC在2300度左右开始分解,形成气态硅和石墨残余物。

二、SiC粉体的制作方法SiC粉体的制作方法大体可分为两大类。

一是把由固相得到的粗粒子进行粉碎的分解方法;另一类是用气相法等直接合成SiC 细粉末的聚集方法。

这两大类方法根据原料的种类和加热方式的不同,又被分成几种。

(1)A cheson法这是一种最古老的工业化生产SiC的方法,把硅石和焦炭进行混合作为原料,充填在石墨炉芯的周围,给炉芯通电加热,使炉芯周围温度达2500度以上,反应生成物在此温度下反复进行再结晶,就得到了从晶粒成长起来达数cm厚度的α—SiC块状物。

其反应分两部进行:得到的块状物一般要选其紧靠炉芯的α—SiC部分,在粉碎后经精制、分级等步骤,最后得到α—SiC粉体。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第29卷第4期 2006年8月 山东陶瓷

SHANDoNG CERAMICS Vo1.29 No.4 Aug.2006

综述· 文章编号:1005-0639(2006)04—001 7一O3

碳化硅陶瓷的研究进展 秦成娟 ,王新生。,周文孝 (1.山东硅苑新材料科技股份有限公司,淄博255086 2.中冶集团建筑研究总院,北京100088)

摘 要 碳化硅陶瓷以优异的高温力学性能以及优良的耐化学腐蚀性能得到了越来越广 泛的应用,本文重点介绍了碳化硅陶瓷的烧结工艺以及性能特点等。 关键词碳化硅陶瓷;烧结;性能 中圈分类号:TQ174.75 文献标识码:A

1 前言 随着科学技术的发展,尤其能源,现代国防, 空间技术以及汽车工业、海洋工程的迅速发展,对 材料的要求越来越高。这些领域不仅要求工程材 料具备良好的机械性能,而且要求其具有良好的 物理性能。碳化硅(SiC)陶瓷具有优良的高温力 学性能,抗氧化性强、耐磨损性好、热稳定性佳、热 膨胀系数小、热导率大、硬度高以及抗热震和耐化 学腐蚀等优良性能,被广泛应用于精密轴承、密封 件、气轮机转子、喷嘴热交换器部件及原子热反应 堆材料等,并日益受到人们的重视。 碳化硅由于其共价键结合特点,很难采取通 常离子键结合材料所用的单纯化合物常压烧结途 径来制取高致密化材料。如何在对SiC陶瓷的各 项性能影响尽可能小的条件下,最大程度地降低 其烧结温度是目前研究的主题。 2碳化硅原料的制备 SiC是在陨石中发现的,在自然界中几乎不存 在,因此,工业上应用的SiC粉末都是热工合成的。 碳化硅工业生产的主要方法是用石英砂(SiOz)加 焦炭(C)直接通电还原(在电阻炉中),温度通常为 1900℃以上,此时所发生的化学反应为: SiO2+3C=SiC+2CO 在工业生产中,用于合成SiC的石英砂和焦 炭通常含有Al和Fe等金属杂质。其中杂质含 收稿日期:2006—03—23 量少的呈绿色,被称为绿色碳化硅;杂质含量多的 呈黑色,被称为黑色碳化硅。一般碳化硅含量愈 高、颜色愈浅,高纯碳化硅应为无色。 3碳化硅陶瓷的烧结工艺 如前所述,SiC是强共价键结合的化合物,烧 结时的扩散速率相当低。据DJ.Hong等人的研 究结果,即使在2100℃的高温下,C和Si的自扩 散系数也仅为1.5×10 。cm。/s和2.5×10 。 cm。/s。所以,很难烧结SiC,必须借助添加剂形 成特殊的工艺手段促进烧结。目前制备高温SiC 陶瓷的方法主要有无压烧结、热压烧结、热等静压 烧结、反应烧结等。表1给出了SiC陶瓷的烧结 方法及某些性能。

表1 SiC陶瓷的烧结方法及物理性能

维普资讯 http://www.cqvip.com 18 山东陶瓷 第29卷 3.1 SiC的常压烧结 常压烧结被认为是SiC烧结最有前途的烧结 方法,通过常压烧结工艺可以制备出大尺寸和复 杂形状的SiC陶瓷制品。 美国GE公司通过在含微量氧(含氧量小于 0.2 )高纯度的p—SiC中添加硼和碳,在2000℃ 以上,惰性气氛中烧结,在2020℃下成功得到密 度高于98 的碳化硅烧结体。中科院上海硅酸 盐研究所采用Y。0。,Al。O。为烧结助剂,选熔点 较低的YAG( A1 O )为基本的配方组元,在 1850℃烧成了抗弯强度和断裂韧性分别为707和 10.7的SiC陶瓷。山东省硅酸盐研究设计院刘 宝英等添加适量的Al。0。,Y。0。为烧结助剂,采 用注浆成型工艺,在1780℃制得相对密度达到 97 的精细SiC复合陶瓷材料,能满足机械密封 件,耐磨陶瓷的工业化生产需要。但是到目前为 止,对常压烧结的SiC研究还不是很透彻,有待于 进一步深入。 3.2热压烧结 纯SiC粉热压可以达到致密,但需要高温(大 于2000℃)及高压(大于35MPa)。国内外很多研 究致力于添加适当的烧结助剂以便有效促进SiC 热压烧结。Norton公司的Alliegro研究了B、 Al、Ni、Fe、Cr等金属添加物对SiC致密化的影 响,证明Al和Fe是促进SiC热压烧结最好的添 加剂。Lange研究添加Al。0。对SiC热压性能的 影响,发现SiC通过液相溶解再沉淀机理达到致 密。江东亮等研究了以B4C和C为添加剂的 a-SiC热压烧结工艺,在2050℃下获得接近理论密 度的SiC陶瓷。 热压烧结虽然降低烧结温度,得到较致密和 抗弯强度高的SiC陶瓷,但是热压工艺效率低,很 难制造形状复杂的SiC部件,不利于工业化生产。 3.3热等静压烧结 由于纯SiC很难通过常压烧结及热压烧结达 到致密,而加入添加剂会影响SiC陶瓷的某些性 能。为了进一步解决上述矛盾,许多研究人员采 取热等静压(HIP)烧结工艺制备SiC陶瓷,并取 得了良好效果,Dutta添加B和C,采用热等静压 烧结工艺,在1900℃获得密度高于98 的SiC烧 结体,在2000℃和138MPa压力下,实现了无添 加剂的SiC陶瓷致密烧结体。Kofune实验认为: 当SiC粉粒径小于0.6nm时,通过HIP烧结工 艺,无需任何添加剂,即可在1950℃得到致密化 SiC陶瓷。中科院上硅所研究表明,在HIP烧结 过程中,Al 0。可有效促进SiC陶瓷致密化。SiC 添加3~5 的Al 0。时,采用HIP烧结工艺,在 1850℃和200MPa压力下烧结1h,可得到相对密 度93,7%和抗弯强度582MPa的SiC陶瓷。 虽然热等静压烧结能获得形状复杂且力学性 能较好的致密SiC制品,但是因HIP烧结必须对 素坯进行包封,所以目前难以实现工业化生产。 3.4自结合(反应烧结)SiC 自结合SiC制备基本上是一种反应烧结过 程。由a—SiC和石墨粉按一定比例混合压成坯 体,高温(1600℃~1700℃)下使其与液态Si接 触,坯体中的C会与外部渗入的Si发生反应,生 成f}-SiC,并与a-SiC相结合,过多的Si填充于气 孔,从而得到无孔致密的反应烧结体。反应烧结 过程通常在真空下用感应加热石墨坩埚来完成。 自结合SiC的强度在1400℃以前基本上与Si含 量无关,超过1400℃由于Si的熔化,强度骤降。 目前,典型的反应烧结SiC制品主要有英国 UKAEA的Refel-SiC和美国Carborundum公司 的KT-SiC。国内在山东有数家生产反应烧结碳 化硅的厂家,生产工艺成熟,产品性能稳定,生产 的反应烧结碳化硅密度大于3.02g/cm。,目前此 类产品国内需求量大,市场前景良好。

表2 各种SiC陶瓷的典型性能 体积 抗弯 弹性 热膨胀 密度 强度 模量 系数 (g/cm )(MPa)(MPa)(10一。/k)

维普资讯 http://www.cqvip.com 第4期 秦成娟等:碳化硅陶瓷的研究进展 19 表3 SiC冉瓷的耐酸碱腐蚀性能 试验 溶液

温度 腐蚀试验后的重量损失(mg/cm 二 y)

(℃)无压烧结SiC热压烧结SiC反应烧结SiC

4各种碳化硅陶瓷的性能 不同烧结工艺研制出的SiC陶瓷性能存在差 异。一般而言,就烧结密度和抗弯强度指标而言, 热压烧结和等静压烧结SiC相对较高,无压烧结 SiC次之,反应烧结SiC相对较低,另一方面,同 种烧结工艺下,SiC陶瓷的力学性能还随添加剂 的不同而不同。例如,山东省硅酸盐研究院采用 常压烧结工艺,当添加C时,所制得SiC陶瓷的 强度仅为301MPa,而以Al:o。和Y2o。作为添加 剂时,其强度却达到405.5MPa。这是因为在烧 结过程中,Al:O3和Y:o。能抑制SiC晶粒长大,

促进液相烧结。表2概括了各种SiC陶瓷的某些 典型性能;表3比较了无压烧结、热压烧结和反应 烧结SiC陶瓷的耐酸碱腐蚀性能。可以看出,三 种SiC陶瓷均有良好的抗酸碱腐蚀能力,但反应 烧结SiC陶瓷对强酸的抗腐蚀能力稍差一些。

5 结束语 SiC陶瓷因其具有优良的高温强度、耐磨耐 腐蚀性能以及抗热震性而得到越来越广泛的应 用。SiC陶瓷在材料领域发挥着越来越重要的作 用。因此,迫切需要在SiC材料方面进行进一步 的研究,以便在不断提高其优良性能的同时,降低 生产成本,简化生产工艺,推动SiC陶瓷产品的产 化。

参考文献 [1]刘宝英等.低温烧结sic—AhOs—Y203复相冉瓷的研究. 山东冉瓷2003(4):6—9 E23余继红.江东亮.碳化硅冉瓷的发展与应用.冉瓷工程.1998 (33)3—11 [3]李江等.碳化硅冉瓷的低温烧结技术及进展.江苏冉瓷. 2001(1):4—7 ‘ [43 F.F.Lange and T.K.I.Am.Ceram.sOc.59:537--538

Development of Silicon Carbide Ceramics QIN cheng-j uan ,WANG xin—sheng ,ZHOU wen-xiao (1.Shandong Insttitute of Advanced Ceramics Co.,Ltd. Zibo 255086: 2.Central Research Institute of Building and Construction,MCC Group,Beijing 100088)

Abstract Silicon carbide ceramics have been widely used because of their excellent mechanical proper— ties in high temperature.In this paper the fabricating methods and mechanical properties of various SiC ceramics are reviewed. Key words SiC Ceramics;Sintering;Properties

维普资讯 http://www.cqvip.com