管道焊接检查表格

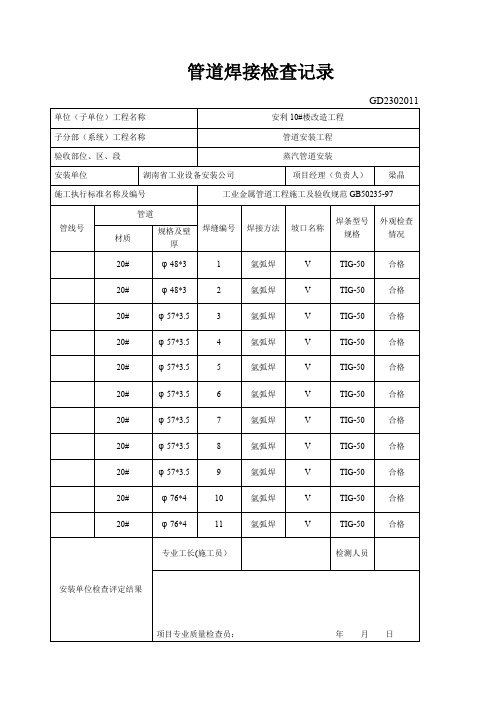

管道焊接检查记录

材质

规格及壁厚

20#

φ76*4

12

氩弧焊

V

TIG-50

合格

20#

φ76*4

13

氩弧焊

V

TIG-50

合格

20#

φ76*4

14

氩弧焊

V

TIG-50

合格

20#

φ76*4

15

氩弧焊

V

TIG-50

合格

20#

φ76*4

16

氩弧焊

V

TIG-50

合格

20#

φ76*4

17

氩弧焊

V

TIG-50

合格

20#

φ76*4

18

φ89*4.5

72

氩弧焊

V

TIG-50

合格

20#

φ89*4.5

73

氩弧焊

V

TIG-50

合格

20#

φ89*4.5

74

氩弧焊

V

TIG-50

合格

20#

φ89*4.5

75

氩弧焊

V

TIG-50

合格

20#

φ89*4.5

76

氩弧焊

V

TIG-50

合格

20#

φ89*4.5

77

氩弧焊

V

TIG-50

合格

安装单位检查评定结果

氩弧焊

V

TIG-50

合格

20#

φ76*4

19

氩弧焊

V

TIG-50

合格

20#

φ76*4

20

氩弧焊

V

TIG-50

管道-管件现场焊接(熔接)检查记录

焊接(熔接)类别:

0

1

0

0

0

0

焊条名称/型号/规格/材质 低碳刚焊条,焊条型号为J425、直径3.2mm 焊接(熔接)施工工艺方法及主要工艺参数选取说明:

2层焊缝,分别采用3.2mm焊条,焊接电流分别为75A、115A,电弧电压为24V。

焊(熔)接缝位置/编号

XJL-1 XJL-2 XJL-3 XJL-4

管道(管件) 外径Φ×壁厚(mm)

坡口形式×5.0

V型坡口,坡口角度 70°

160×5.0

V型坡口,坡口角度 70°

160×5.0

V型坡口,坡口角度 70°

160×5.0

V型坡口,坡口角度 70°

焊(熔)接缝形式

对焊 对焊 对焊 对焊

焊(熔)接缝外观 质量评定结果

良好,无裂纹、未焊满 现象

良好,无裂纹、未焊满 现象

良好,无裂纹、未焊满 现象

良好,无裂纹、未焊满 现象

综合评价结论/备注 符合设计及规范要求 施工单位检测调试负责人

监理(建设)单位

专业监理工程师 (建设单位项目技术负责人):

专业工长

施工单位 专业质检员

施工班组长

XX-C4-643

管道/管件现场焊接(熔接)检查记录

XX-C4-643 0 0 1

单位(子单位)工程名称 XXXXXXXX及综合配套设施工程

施工单位

XXXX建设有限公司

检验批编号 XX-C5-71220001

分部/子分部/分项 (系统/子系统)

施工依据文件名称及编号

建筑给水排水及采暖

《给排水与采暖工程施工工艺标准》 ZJQ00-SG-010-20XX

施工部位

最小/实际 抽样数量

管道焊接接头射线检测比例确认表

管道编号

材质

规格

mm

管道焊接接头

施焊焊工

检测焊接接头

实际检测

比例

检测报告编号

总数

固定口数

焊工代号

施焊数量

总数

固定口数

00HSJ32

BR001

06Cr19Ni10

ф57*3

5

1

4720

5

1

1

20%

BR001-321A-50

00HSJ32

BR002

06Cr19Ni10

ф57*3

7

1

4720

X射线无损检测

检测比例

G40%、 H10%

管道编号

材质

规格

mm

管道焊接接头

施焊焊工

检测焊接接头

实际检测

比例

检测报告编号

总数

固定口数

焊工代号

施焊数量

总数

固定口数

00QFB20

BR001

06Cr19Ni10

ф57*3

8

2

0996

8

1

1

12.5%

BR001-Y2-50

00QFB20

BR002

06Cr19Ni10

BR002-302A-50

00HSJ30

BR003

06Cr19Ni10

ф57*3

18

2

0996

18

2

2

11.1%

BR002-303A-50

备注:

焊口位置与检测焊口见管道单线图与无损检测报告。

建设/监理单位

总承包单位

检测单位

施工单位

专业工程师:

管道焊接检查记录

V

3

20#

㎜

氩电联焊

V

4

20#Байду номын сангаас

㎜

氩电联焊

V

5

20#

㎜

氩电联焊

V

6

20#

㎜

氩电联焊

V

7

20#

㎜

氩电联焊

V

8

20#

㎜

氩电联焊

V

9

20#

㎜

氩电联焊

V

10

20#

㎜

氩电联焊

V

11

20#

㎜

氩电联焊

V

12

20#

㎜

氩电联焊

V

13

20#

㎜

氩电联焊

V

14

20#

㎜

氩电联焊

V

15

20#

㎜

氩电联焊

V

16

20#

㎜

氩电联焊

管道焊接检查记录

GD2302011□□

单位(子单位)工程名称

分部(子分部)工程名称

验收部位、区、段

安装单位

项目经理(负责人)

施工执行标准名称及编号

《城镇供热管网工程施工及验收规范》

序号

管道

焊缝编号

焊接方法

坡口名称

咬边情况

焊缝余高

焊缝宽度

错边情况

外观检查情况

材质

规格及

壁厚

1

20#

㎜

氩电联焊

V

2

20#

㎜

V

17

20#

㎜

氩电联焊

V

18

20#

㎜

氩电联焊

PE管焊接工序质量报验单

对中不正

加热温度不准

加热时间不够

冷却时间不够

热熔接头

电熔

处理措施

结

果

翻边不良

错边

刨边问题

承插记号深度熔材来自溢出管壁塌陷备注

上述问题超过标准要求应控制在要求允许值的20%内,严重超标必须自行返工处理好。

施工单位质检员及技术负责人对上述问题检查处理意见

质检员:(签名)技术负责人:(签名)

年月日

建设方、监理方对施工方质量自检自控检查意见

建设方代表:(签名)

现场监理:(签名)

年月日

管道(PE管)熔接施工检查记录

工程名称

管段位置

施工单位

PE管规格

焊接方法

PE管材质

焊接用材

焊缝编号范围

熔机型号

热熔:电熔:

熔机检验有效期

热熔:电熔:

焊接技术交底

交底技术人员

接受交底焊工

焊证允许代号

允许项目有效期

本段管道的焊缝经焊工本人和项目部质检员检查全部符合要求

熔接施

工人员

焊缝编号

熔接方式

管道规格

管道焊接检查记录

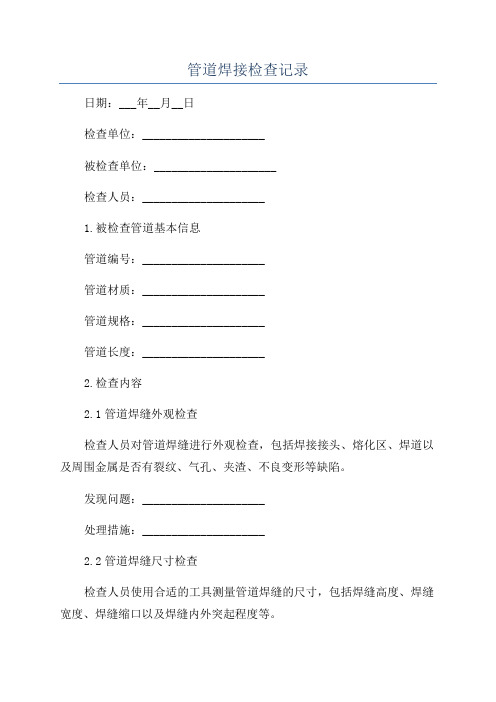

管道焊接检查记录日期:___年__月__日检查单位:_____________________被检查单位:_____________________检查人员:_____________________1.被检查管道基本信息管道编号:_____________________管道材质:_____________________管道规格:_____________________管道长度:_____________________2.检查内容2.1管道焊缝外观检查检查人员对管道焊缝进行外观检查,包括焊接接头、熔化区、焊道以及周围金属是否有裂纹、气孔、夹渣、不良变形等缺陷。

发现问题:_____________________处理措施:_____________________2.2管道焊缝尺寸检查检查人员使用合适的工具测量管道焊缝的尺寸,包括焊缝高度、焊缝宽度、焊缝缩口以及焊缝内外突起程度等。

发现问题:_____________________处理措施:_____________________2.3管道材质成分检测检查人员针对管道材质进行成分分析,包括化学成分及物理性能等,以验证管道材质是否符合相关标准要求。

材质成分分析结果:_____________________3.检查结果统计根据上述检查内容,对检查结果进行统计和归纳。

共检查管道数量:_____________________合格管道数量:_____________________不合格管道数量:_____________________不合格管道处理情况:_____________________4.检查结论根据检查结果,对管道焊接工艺及质量进行评价。

结论:_____________________5.检查意见和建议根据实际检查情况,对被检查单位提出相关意见和建议,以提高管道焊接质量。

意见和建议:_____________________6.检查人员签名:_____________________7.被检查单位签名:_____________________注:本检查记录仅为参考,可以根据具体检查情况进行适当调整。

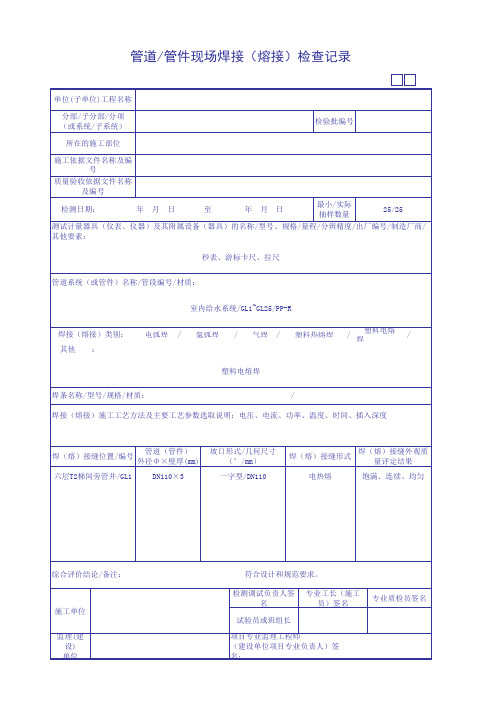

管道管件现场焊接(熔接)检查记录

六层T2梯间旁管井/GL1

DN110×3

坡口形式/几何尺寸 (°/mm)

一字型/DN110

焊(熔)接缝形式

焊(熔)接缝外观质 量评定结果

电热熔

饱满、连续、均匀

综合评价结论/备注:

施工单位

监理(建 设) 单位

符合设计和工 员)签名

专业质检员签名

试验员或班组长

项目专业监理工程师 (建设单位项目专业负责人)签 名:

管道/管件现场焊接(熔接)检查记录

单位(子单位)工程名称

分部/子分部/分项 (或系统/子系统)

检验批编号

所在的施工部位

施工依据文件名称及编 号

质量验收依据文件名称 及编号

检测日期:

年月日

至

年月日

最小/实际 抽样数量

25/25

测试计量器具(仪表、仪器)及其附属设备(器具)的名称/型号、规格/量程/分辨精度/出厂编号/制造厂商/ 其他要素:

秒表、游标卡尺、拉尺

管道系统(或管件)名称/管段编号/材质:

室内给水系统/GL1~GL25/PP-R

焊接(熔接)类别: :

/

/

/

塑料电熔焊

/焊

/

焊条名称/型号/规格/材质:

/

焊接(熔接)施工工艺方法及主要工艺参数选取说明:电压、电流、功率、温度、时间、插入深度

焊(熔)接缝位置/编号

管道(管件) 外径Φ×壁厚(mm)

TSG07-2019压力管道焊缝返修及检验记录

余高

(mm)

咬边

返一次返修

返 修 原 因

缺陷性质:

返 修 位 置

底片号——↑—→

施 焊 人 员

钢印号:

返修后检验结果

检验员: 年 月 日

二次及以上返修

原因分析:(操作工艺、材料、环境等)

探伤责任人:焊接责任师:年 月 日

返修方案:

焊接责任师:技术负责人:年 月 日

返修后检验结果:

施 焊 人 员: 钢印号: 检验员:年 月 日

备注:

如产生批量返修或缺陷性质严重的需由检验员填写信息反馈处理单

有限公司

QB/SLSB04-18-05

焊缝返修检查记录

产品编号:

产品名称:

图号:

焊缝编号

材料牌号

规格

返修情况记录

返修工艺编号

焊接材料

焊接工艺参数检查

无损检测结果

目视检查

焊工号

检查员

日期

备注

部位

长度

次数

牌号规格Biblioteka 焊接电流焊接电压焊接速度

预热温度

后热温度

保温时间

烟台松岭化工设备有限公司

QB/SLSB04-18-06

施焊及焊缝外观检查记录

产品名称:

产品编号:

图号:

施焊记录

焊缝外观检查记录

焊缝编号

焊层

焊接材料

焊接方法

焊接电流

焊接电流(A)

焊接电压(V)

预热温度

后热温度

焊工号

施焊日期

尺寸检查

角焊缝

焊脚(mm)

外观检查

检查结果

检查员

日期

牌号

规格

种类

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4

焊接材料

焊条/焊丝型号

与设计要求相符,无混用现象

合格/不合格

5

焊条/焊丝烘干

按规定进行烘干,无潮湿现象

合格/不合格

6

保护气体纯度

符合设计要求,无杂质、水分等

合格/不合格

7

焊接工艺

焊接参数设置

符合设计要求

符合设计要求,无过高或过低现象

管道焊接检查表格

以下是一个管道焊接检查表格的样板。此表格可以根据实际的管道焊接项目、检查项目、检查标准、检查结果和备注进行修改和调整。

序号

管道焊接项目

检查项目

检查标准

检查结果

备注

1

管道准备

表面清洁度

无油污、锈蚀、杂质等

合格/不合格

2

管口形状

管口平整,无毛刺、裂纹等缺陷

合格/不合格

3

对口间隙

符合设计要求,无过大或过小现象

合格/不合格

9

焊接顺序及方向

符合设计要求,无跳焊、漏焊等现象

合格/不合格

10

焊缝质量

外观质量

无夹渣、裂纹、气孔等缺陷,焊缝饱满、平滑

合格/不合格

11

尺寸精度

符合设计要求,无超标现象

合格/不合格

12

内部质量检测(如X射线检测)

无内部缺陷,如气孔、裂纹等

合格/不合格

此表格可根据具体需求进行扩展或缩减。在实际使用中,应根据具体项目的特点和要求进行检查和记录。