热固性树脂成型工艺综述

塑料发泡成型工艺:第三章 热固性泡沫塑料

6s

配比

黑/白料

1.20~1.33(1.25最佳)

密度

小样密度 芯密度

25~27.5 35~37

箱体生产线

冰箱生产线

顶部视图

模具固定线

环形线

冰箱生产线

门体生产线

顶部视图

顶部视图

模具

转盘

转盘线

环形线

冰箱发泡方式

• 箱体发泡方式 有背注式和底注式

性能。 ■催化剂的用量可以影响:

◆反应速度 ◆脱模性能 ◆流动性 ◆脆性

3. 发泡剂 ➢ CO2:水与异氰酸酯反应生成

注意:该反应同时还生成聚脲结构的聚合物, 导致泡沫塑料发脆。

➢ 低沸点氟碳化合物

4. 稳定剂(表面活性剂) 常用硅酮型表面活性剂。

特征: ■在发泡过程中,降低化学系统内的表面张力 ■在发泡过程中,稳定化学系统 ■控制泡孔的大小和形状 ■控制泡孔的闭孔率 ■影响泡沫的流动性 ■对泡沫的物理性能起重大的影响

喷涂发泡成型的优点是: 1.不需要模具。 2.形状简单或复杂的表面都可以喷涂。 3.劳动生产率高。大面积施工时,喷涂发泡成

型的优越性更为突出。 4.所得泡沫塑料制品无接缝,绝热效果好。

现场喷涂设备

喷涂式外墙保温

反应注射成型加工设备

包括原料储存系统、发泡机、模塑发泡生产线。 发泡机包括:

低压机

7. 其他助剂 防老剂、色母料

二、软质/硬质泡沫塑料的制造

制造方法:

1. 预聚体法(两步法) 应用:聚醚型聚氨酯泡沫塑料

2. 半预聚体法(较少采用)

3. 一步法(目前被普遍采用)

预聚体法(两步法)

优点:生成预聚体时已放出一部分反应热,故后阶段反应 时发热少,温升低,易控制,泡沫稳定。

热固性塑料的工艺特性

热固性塑料制件尺寸稳定性好、耐热性好、刚性大、在工程塑料应用十分广泛。

热固性塑料的工艺特性指标主要有收缩率、流动性、硬化速度、水分与挥发物含量等等。

(1)收缩率热固性塑料也有应成型加工造成尺寸减少,计算方法和影响因素与热塑性塑料收缩率基本相同。

影响热固性塑料收缩率的因素有原材料,模具结构或成型方法及成型工艺条件等。

塑料中的树脂和填料的种类、数量将影响收缩率的大小。

在同类塑料中,填料多时收缩率小、无机填料比有机填料所得的塑件收缩小。

(2)流动性热固性塑料的流动性意义与热塑性塑料的流动性相同,但是热固性塑料的流动性除了与塑料自身性质有关外,还与成型工艺,模具结构和表面粗糙度等有关。

热固性塑料的成型过程不但发生物理变化,还伴有化学变化,成型过程中对热固性塑料原料进行加热融化,液压下发生交联反应,使分子线性结构转化成体形结构。

体形结构的聚合物大分子结构很难流动,宏观上表现为热固性塑料一旦成型固化,便随之失去流动性。

(3)比容和压缩率比容和压缩率都表示粉状或短纤维状塑料的松散性。

压缩率是指松散塑料原料的体积与塑料的体积之比。

比容和压缩率来确定模具加料室的大小,比容和压塑率较大,模具加料室尺寸较大,使模具体积增大,操作不便,不利于加热。

同时,使塑料内充气增多,排气困难,成型周期变长,生产率降低。

(4)交联与硬化热固性塑料在进行成型加工时,在交联剂作用下,其分子结构能够向三维体形结构发展。

并逐渐形成巨型网状的三维体形结构,这种化学变化称为交联反应。

热固性塑料经过适当地交联后,聚合物的强度,耐热性、化学稳定性、尺寸稳定性具有所提升。

为了使产品最好的交联固化常从原材料的各种配比及成型工艺条件的控制方面入手,确定最佳原料配比及最佳生产条件,以求生产出来的产品能够满足满足用户的要求。

热固性塑料的成型加工培训教材实用PPT(31张)

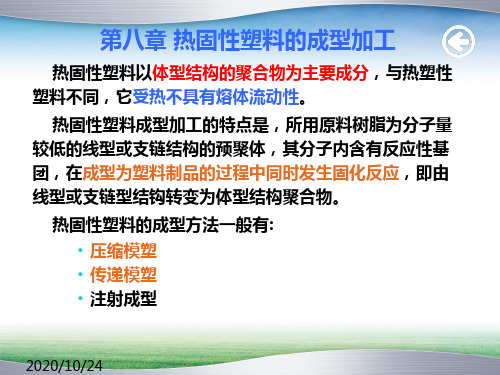

热固性塑料以体型结构的聚合物为主要成分,与热塑性 塑料不同,它受热不具有熔体流动性。

热固性塑料成型加工的特点是,所用原料树脂为分子量 较低的线型或支链结构的预聚体,其分子内含有反应性基 团,在成型为塑料制品的过程中同时发生固化反应,即由 线型或支链型结钩转变为体型结构聚合物。

2020/10/24

第八章 热固性塑料的成型加工

热固性塑料模压制品的热处理,也称后烘处理,是将制品置 于适当温度下加热一段时间,然后随加热装置一起缓慢冷却至 室温。

模压制品经过热处理后,其固化更趋完全,水分及其它挥发 物的含量减少,成型过程中产生的内应力得以降低或消除,有 利于稳定制品的尺寸,提高其耐热性、电绝缘性和强度等。

2020/10/24

第八章 热固性塑料的成型加工

(5)脱模

脱模通常是靠顶出杆来完成的,带有成型杆或某些嵌件的 制品应先用专门工具将成型杆等拧脱、而后再进行脱模。

(6)模具吹洗

脱模后,通常用压缩空气吹洗模腔和模具的模面,如果模 具上的固着物较紧,还可用铜刀或铜刷清理,甚至需要用抛光 剂拭刷等。

2020/10/24

(3)排气

模压热固性树脂时,常有水分和低分子物放出,为了排除 这些低分子、挥发物及模内空气等,在模腔内树脂反应进行至 适当时间后,可卸压松模很短时间以排气。

排气操作能缩短固化时间和提高制品的物理机械性能,避 免制品内部出现分层和气泡;但排气过早、过迟都不行,过早 达不到排气的目的;过迟则因物料表面已固化气体排不出。

2020/10/24

第八章 热固性塑料的成型加工

为了提高制品的质量和便于模压的进行,在模压前还通常 对物料进行加热,以除去水分为目的的加热称为干燥,以提供 热料便于模压为目的则称为预热,在很多情况下加热的目的常 是两者兼有。

热固性材料概述

环氧树脂的性能和特性

• ①形式多样 各种树脂、固化剂、改性剂体系几乎 可以适应各种应用对形式提出的要求,其范围可 以从极低的粘度到高熔点固体。

• ②固化方便 选用各种不同的固化剂,环氧树脂体 系几乎可以在0-180℃温度范围内固化。

• ③粘附力强 环氧树脂中极性羟基和醚键的存在, 使其对各种物质具有很高的粘附力。而环氧树脂 固化时收缩性低也有助于形成一种强韧的、内应 力较小的粘合键。

• 2、缩水甘油酯类

O RC

O CH 2 CH CH 2 O

• 3、缩水甘油胺类

R

RN

CH2 CH CH2 O

热固性材料概述

环氧树脂的分类

• 4、线型脂肪族类

R CH CH R CH CH R

O

O

• 5、脂环族类

CH

CH

CH

O

R

O

CH

CH

CH

热固性材料概述

缩水甘油醚类环氧树脂

• 缩水甘油醚类环氧树脂是由含活泼氢的酚类和醇 类与环氧氯丙烷缩聚而成的。其中最主要且产量 最大的是由双酚A与环氧氯丙烷缩聚而成的双酚A 型环氧树脂(又称标准环氧树脂),其次是由线型 酚醛树脂与环氧氯丙烷缩聚而成的酚醛型环氧树 脂。此外,还有用乙二醇、丙三醇、季戊四醇等 醇类与环氧氯丙烷缩聚而得的缩水甘油醚类环氧 树脂。

• ⑧尺寸稳定性 上述的许多性能的综合,使固化环 氧树脂体系具有较好尺寸稳定性和耐久性。

• ⑨耐霉菌 固化环氧树脂体系耐大多数霉菌,可以 在苛刻的热带条件下使用。

热固性材料概述

环氧树脂的分类

• 环氧树脂的品种很多,但根据它们的分子结构, 大体上可分为五大类:

• 1、缩水甘油醚类

环氧沥青综述

环氧沥青的发展及其运用摘要:环氧沥青是一种新型改性沥青,它的热固性赋予沥青以优良的物理、力学性能。

用环氧沥青拌制的沥青混合料,具有强度高、韧性好、优良的抗疲劳性能、温度稳定性、耐腐蚀性能。

本文主要讲述环氧沥青的发展历史、制备工艺、基本性能,以及环氧沥青混合料在路面铺装的使用状况。

关键词:环氧沥青;耐疲劳性;耐久性能;沥青混合料The development and application of apoxy asphalt ABSTRACT :Epoxy resin asphalt is a new of modified asphalt. Thermosetting gives asphalt good physical and mechanical property. epoxy resin asphalt mixture have high strength, toughness, good fatigue resistance, temperature stability, corrosion resistance.This paper mainly tell that the development of epoxy resin asphalt and the method of preparation, basic properties, and the application in pavement.Key words: epoxy resin asphalt; fatigue property;durability; asphalt mixture1前言1.1 道路沥青发展概述随着我国改革开放和国民经济的迅速发展,需要大规模的修建高等级公路。

沥青路面是在柔性基层、半刚性基层上,铺筑一定厚度的沥青混合料作面层的路面结构。

这种路面与砂石路面相比,其强度和稳定性都大大提高,与水泥混凝土路面相比,沥青路面表面平整无接缝,行车振动小,噪音低,开放交通快,养护简便,适宜于路面分期修建,是我国路面的重要结构形式[1,2]。

史上最全树脂基复合材料成型工艺,详解

史上最全树脂基复合材料成型⼯艺,详解复合材料成型⼯艺是复合材料⼯业的发展基础和条件。

随着复合材料应⽤领域的拓宽,复合材料⼯业得到迅速发展,⼀些成型⼯艺⽇臻完善,新的成型⽅法不断涌现,⽬前聚合物基复合材料的成型⽅法已有20多种,并成功地⽤于⼯业⽣产,如:⼀、接触低压成型⼯艺接触低压成型⼯艺的特点是以⼿⼯铺放增强材料,浸清树脂,或⽤简单的⼯具辅助铺放增强材料和树脂。

接触低压成型⼯艺的另⼀特点,是成型过程中不需要施加成型压⼒(接触成型),或者只施加较低成型压⼒(接触成型后施加0.01~0.7MPa压⼒,最⼤压⼒不超过2.0MPa)。

接触低压成型⼯艺过程,是先将材料在阴模、阳模或对模上制成设计形状,再通过加热或常温固化,脱模后再经过辅助加⼯⽽获得制品。

属于这类成型⼯艺的有⼿糊成型、喷射成型、袋压成型、树脂传递模塑成型、热压罐成型和热膨胀模塑成型(低压成型)等。

其中前两种为接触成型。

接触低压成型⼯艺中,⼿糊成型⼯艺是聚合物基复合材料⽣产中最先发明的,适⽤范围最⼴,其它⽅法都是⼿糊成型⼯艺的发展和改进。

接触成型⼯艺的最⼤优点是设备简单,适应性⼴,投资少,见效快。

根据近年来的统计,接触低压成型⼯艺在世界各国复合材料⼯业⽣产中,仍占有很⼤⽐例,如美国占35%,西欧占25%,⽇本占42%,中国占75%。

这说明了接触低压成型⼯艺在复合材料⼯业⽣产中的重要性和不可替代性,它是⼀种永不衰落的⼯艺⽅法。

但其最⼤缺点是⽣产效率低、劳动强度⼤、产品重复性差等。

1、原材料接触低压成型的原材料有增强材料、树脂和辅助材料等。

(1)增强材料接触成型对增强材料的要求:①增强材料易于被树脂浸透;②有⾜够的形变性,能满⾜制品复杂形状的成型要求;③⽓泡容易扣除;④能够满⾜制品使⽤条件的物理和化学性能要求;⑤价格合理(尽可能便宜),来源丰富。

⽤于接触成型的增强材料有玻璃纤维及其织物,碳纤维及其织物,芳纶纤维及其织物等。

(2)基体材料接触低压成型⼯艺对基体材料的要求:①在⼿糊条件下易浸透纤维增强材料,易排除⽓泡,与纤维粘接⼒强;②在室温条件下能凝胶,固化,⽽且要求收缩⼩,挥发物少;③粘度适宜:⼀般为0.2~0.5Pa·s,不能产⽣流胶现象;④⽆毒或低毒;⑤价格合理,来源有保证。

热固性塑料件结构工艺性

热固性产品结构工艺性1.1、概论热固性成形材在尺寸安定性、表面硬度、抗蠕变、耐热力、绝缘性及抗化学性上皆有极佳的物性。

有些甚至具有成形后之零收缩率,特别适用于需要极小公差之塑品。

以下先对各种热固性材料做个简介:1、酚醛树脂使用于电线装置、汽车零组件(传动、点火、真空助煞板)、电气开关齿轮、马达启动器、洗衣机、电冰箱、烤面包机、炒锅把手、通信器材及计算机等。

2、尿素用于电线、照相装置、家庭用电路断路器及色浆之应用等。

3、三聚氰胺用于碗盘器皿、电器组件及对光稳定的色浆应用。

4、三聚氰胺-酚醛树脂特别适于需要极佳电气性质及抗电弧性上之应用,如齿轮、马达启动器开关及须用对光稳定性之器具。

5、醇酸树脂适用于在高温时需要高绝缘性及介电强度之应用,亦可用于汽车分电盘盖、转子、开关器外壳、断路器及色浆。

6、酸二丙烯酯(DAP)此材料在长时间高温及高湿度下,仍保有极佳的电气性质,可应用于连接器及通信组装器材。

7、聚脂类可以粒状、团状或板状成形各种电气、建筑、运输及医药等产品。

产品之小可从1英寸到几百英寸。

以上所述之各种热固性成形材可以多种成形方法制成产品如下所列:①、浸湿加工:补强玻纤遍布在成形模上,倒入液态树脂混合之,再予以加压加热成形之。

②、团状成形材(BMC):混合了热固性材料、填充剂及补强玻纤,常先以押出法制成圆木状或长条状以利后续之压缩成形、树脂转换成形(须要精确之塑品厚度时)或射出成形。

③、板状成形材(SMC):大多为不饱和聚脂与玻纤混合成为糊状于两PE膜中间,经输送带上之滚轮压挤成为片状,再做后续之加工成形,特别适用于大型品之制造。

④、热塑性玻纤补强射出成形:其加工法为与射出成形类似,一般之玻纤含量为20%至40%。

嵌件可,但最好避免可可可浮凸物可可可可筋骨最好避免可可可内凹符号可可可不可凸起符号可可可可完成表面数两两两两塑料名称成形特性酚醛树脂成形性较好,适用于压塑成形,部分适用于挤塑成形,个别用于注射成形。

热成型工艺pptx

近年来,随着环保意识的不断提高,热成型工艺逐渐向绿色制造方向发展,例如采用回收塑料材料作为原料, 以及开发新的加工技术以提高生产效率和降低成本。

热成型工艺的应用范围

汽车行业

热成型工艺被广泛应用于制造汽车车身覆 盖件、仪表板、保险杠等大型塑料制品。

建筑行业

热成型工艺可制造各种类型的塑料门窗、 幕墙、扣板等建筑装饰材料。

冷却温度

冷却温度也是热成型工艺中需要严格控制的参数,冷却不当可能导致材料变形、内应力增大或者出现 气泡等缺陷。

时间控制

成型时间

成型时间太长可能导致材料变形或产生内应力,而时间太短则可能导致成型不充分或者出现缺陷。

冷却时间

冷却时间太长可能导致材料变脆或者产生内应力,而时间太短则可能导致材料未充分冷却而影响性能 。

特点

热成型工艺具有生产效率高、制造成本低、材料利用率高、 可制造大型制品等优点,但同时也存在制品精度不高、材料 性能有所损失等缺点。

热成型工艺的历史与发展

历史

热成型工艺最初起源于20世纪40年代,当时主要用于制造玻璃纤维增强塑料制品。随着材料和技术的不断发 展,热成型工艺逐渐应用于制造各种类型的塑料制品。

热成型弯曲变形

• 弯曲变形:热成型制品形状与设计不符,原因可能是材料流 动性差、模具设计不合理、冷却不均匀等。防止方法包括改 善材料流动性、优化模具设计、控制冷却速度等。

表面粗糙与橘皮状

表面粗糙

热成型制品表面不平整,原因可能是材料流 动性差、模具表面质量差等。防止方法包括 改善材料流动性、提高模具表面质量等。

热成型工艺pptx

2023-10-30

目录

• 热成型工艺简介 • 热成型工艺流程 • 热成型工艺参数控制 • 热成型工艺缺陷及防止方法 • 热成型工艺优化与发展趋势 • 热成型工艺案例展示