机电一体化课程设计

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

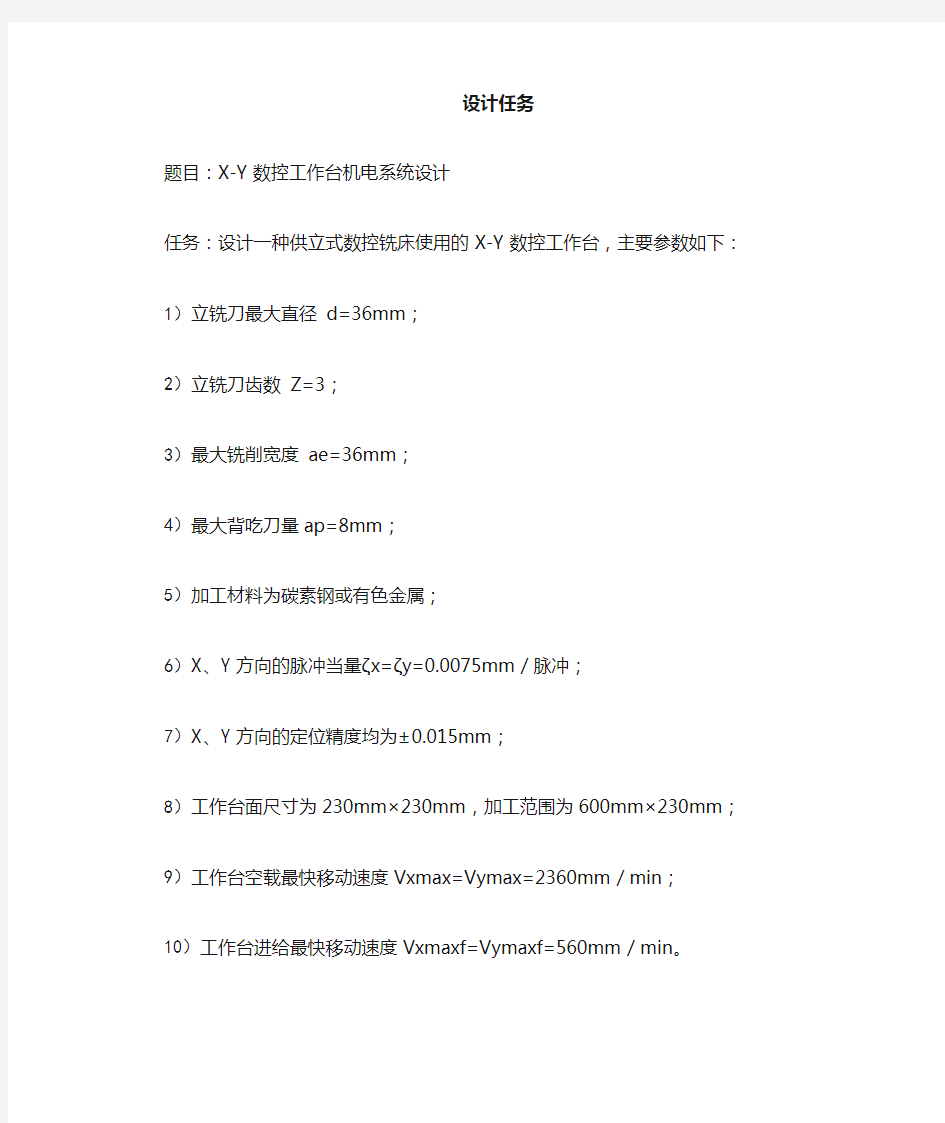

设计任务

题目:X-Y数控工作台机电系统设计

任务:设计一种供立式数控铣床使用的X-Y数控工作台,主要参数如下:

1)立铣刀最大直径 d=36mm;

2)立铣刀齿数 Z=3;

3)最大铣削宽度 ae=36mm;

4)最大背吃刀量ap=8mm;

5)加工材料为碳素钢或有色金属;

6)X、Y方向的脉冲当量ζx=ζy=0.0075mm/脉冲;

7)X、Y方向的定位精度均为±0.015mm;

8)工作台面尺寸为230mm×230mm,加工范围为600mm×230mm;

9)工作台空载最快移动速度Vxmax=Vymax=2360mm/min;

10)工作台进给最快移动速度Vxmaxf=Vymaxf=560mm/min。

总体方案的确定

1.机械传动部件的选择

(1)导轨副的选用

要设计的X-Y工作台是用来配套轻型的立式数控铣床的,需要承受的载荷不大,但脉冲当量小、定位精度高,因此,决定选用直线滚动导轨副,它具有摩擦系数小、不宜爬行、传动效率高、结构紧凑、安装预紧方便等优点。

(2)丝杆螺母副的选用

伺服电动机的旋转运动需要通过丝杆螺母副转换成直线运动,要满足0.005mm的脉冲当量和±0.002mm的定位精度,滑动丝杆副无能为力,只有选用滚珠丝杆副才能达到。滚珠丝杆副的传动精度高、动态响应快、运转平稳、寿命长、效率高,预紧后可消除反向间隙。

(3)减速装置的选用

选择了步进电动机和滚珠丝杆副以后,为了圆整脉冲当量,放大电动机的输出转矩,降低运动部件折算到电动机转轴上的转动惯量,可能需要减速装置,且应有消间隙机构。为此,决定采用无间隙齿轮传动减速箱。

(4)伺服电动机的选用

任务书规定的脉冲当量尚未达到0.001mm,定位精度也未达到微米级,空载最快移动速度也只有1540mm/min。因此,本设计不必采用高档次的伺服电动机,如交流伺服电动机或直流伺服电动机等,可以选用性能好一些的步进电动机,如混合式步进电动机,以降低成本,提高性价比。

(5)检测装置的选用

选用步进电动机作为伺服电动机后,可选开环控制,也可选闭环控制。任务书所给的精度对于步进电动机来说还是偏高的,为了确保电动机在运转过程中不受切削负载和电网的影响而失步,决定采用半闭环控制,拟在电动机的尾部转轴上安装增量式旋转编码器,用以检测电动机的转角与转速。增量式旋转编码器的分辨力应与步进电动机的步距角相匹配。

考虑到X、Y两个方向的加工范围相同,承受的工作载荷相差不大,为了减少设计工作量,X、Y两个坐标的导轨副、丝杆螺母副、减速装置、伺服电动机,以及检测装置拟采用相同的型号与规格。

2.控制系统的设计

1)设计的X-Y工作台准备用在数控铣床上,其控制系统应该具有单坐标定位、两坐标直线插补与圆弧插补的基本功能,所以控制系统应该设计成连续控制型。2)对于步进电动机的半闭环控制,选用MCS-51系列的8位单片机AT89C52作为控制系统的CPU,应该能够满足任务书给定的相关指标。

3)要设计一台完整的控制系统,在选择CPU之后,还需要扩展程序存储器、数据存储器、键盘与显示电路、I/O接口电路、D/A转换电路、串行接口电路等。4)选择合适的驱动电源,与步进电动机配套使用。

3.机械传动部件的计算与选型

1.导轨上移动部件的重量估算

按照下导轨上面移动部件的重量来进行估算。包括工件、夹具、工作平台、上层电动机、减速箱、滚珠丝杆副、直线滚动导轨副、导轨座等,估计重量约为1000N。

2.铣削力的计算

设零件的加工方式为立式铣削,采用硬质合金立铣刀,工件的材料为碳钢。则有表3-7查得立铣时的铣削力计算公式为:

Fc=

今选择铣刀直径d=50mm,齿数Z=3,为了计算最大铣削力,在不对称铣削情况下,取最大铣削宽度ae=50mm,背吃刀量ap=8mm,每齿进给量fz=,铣刀转速n=1500r/min。则由公式求得最大铣削力:

Fc=

采用立铣刀进行圆柱铣削时,各铣削力之间的比值可由表3-5查得3-4a,考虑逆铣时的情况,可估算三个方向的铣削力分别为:Ff=≈1771N,Fe=≈611..8N,Ffn=≈。图3-4a为卧铣情况,现考虑立铣,则工作台收到垂直方向的铣削力Fz=Fe=,受到水平方向的铣削力分别为Ff和Ffn。今将水平方向较大的铣削力分配给工作台的纵向(丝杆轴线方向),则纵向铣削力Fx=Ff=1771N,径向铣削力Fy=Ffn=。

3.直线滚动导轨副的计算与选型

(1)滑块承受工作载荷Fmax的计算及导轨型号的选取

工作载荷是影响直线滚动导轨副使用寿命的重要因素。设计中的X-Y工作台为水平布置,采用双导轨、四滑块的支承形式。考虑最不利的情况,即垂直于台面的工作载荷全部由一个滑块承担,则单滑块所受的最大垂直方向载荷为:

Fmax=G/4+F

其中,移动部件重量G=800N,外加载荷F=Fz=,代入上式,得最大工作载荷Fmax=。

查表3-41,根据工作载荷Fmax=,初选直线滚动导轨副的型号为KL系列的JSA-LG15型,其额定动载荷Ca=,额定静载荷C0a=。

任务书规定工作台面尺寸为230mm×230mm,加工范围为600mm×230mm,考虑工作行程

应留有一定余量,查表3-35,按标准系列,选取导轨的长度为640mm。

(2)距离额定寿命L的计算

上述选取的KL系列的JSA-LG15型导轨副滚道硬度为60HRC,工作温度不超过100℃,每根导轨上配有两只滑块,精度为4级,工作速度较低,载荷不大。查表3-36~表3-40,分别取硬度系数fH=、接触系数fc=、精度系数fR=、载荷系数fW=,代入式子得距离寿命:

L=

远大于期望值50Km,故距离额定寿命满足要求。

4.滚珠丝杆螺母副的计算与选型

(1)最大工作载荷Fm的计算

如上所述,在立铣时,工作台受到进给方向的载荷(与丝杆轴线平行)Fx=1771N,受到横向的载荷(与丝杆轴线垂直)Fy=,受到垂直方向的载荷(与工作台面垂直)Fz=。

已知移动部件总重量G=800N,按矩形导轨进行过计算,查表3-29,取颠覆力矩影响系数K=,滚动导轨上的摩擦因数μ=。求得滚珠丝杆副的最大工作载荷:

Fm=KFx+μ(Fz+Fy+G)=[×1771+×(++800)]≈1957N

(2)最大动载荷FQ的计算

设工作台在承受最大铣削力时的最快进给速度v=560mm/min,初选丝杆导程Ph=5mm,则此时丝杆转速n=v/Ph=120r/min。

取滚珠丝杆的使用寿命T=15000h,代入L0=60nT/10 ,得丝杆寿命系数L0=108(单位为:10 r)。

查表3-30,取载荷系数fW=,滚道硬度为60HRC时,取硬度系数fH=,代入式子求得最大动载荷:

FQ=

(3)初选型号

根据计算出的最大动载荷和初选的丝杆导程,查表3-31,选择济宁博特精密丝杆制造有限公司生产的CM3205-4型滚珠丝杆副,为内循环固定反向器单螺母式,其公称直径为32mm,导程为5mm,循环滚珠为4圈×1列,精度等级取5级,额定动载荷为13675N,大于FQ,满足要求。

(4)传动效率η的计算

将公称直径d0=32mm,导程Ph=5mm,代入λ=arctan[Ph/(πd0)],得丝杆螺旋升角λ=°。将摩擦角ψ=10′,代入η=tanλ/tan(λ+ψ),得传动效率η=%。

(5)刚度的演算

1)X-Y工作台上下两层滚珠丝杆副的支承均采用“单推-单推”的方式。丝杆的两端各采用一对推力角接触球轴承,面对面组配,左、右支承的中心距离约为a=500mm;钢的弹性模量E=×10 MPa;查表3-31,得滚珠直径Dw=3.175mm,丝杆底径d2=28.2mm,丝杆截面积S=πd2/4=624.26mm2。

算得丝杆在工作载荷Fm作用下产生的拉/压变形量

δ1=Fma/(ES)=[1957×500/﹙×10 ×﹚]=。

2)根据公式Z=(πd0/Dw)-3,求得单圈滚珠数Z=30;该型号丝杆为单螺母,滚珠