电站阀门阀体密封面深孔堆焊工艺分析

闸阀堆焊工艺

一、堆焊要求:1.堆焊面不准有裂纹、气孔、夹渣砂眼等缺陷。

2.堆焊尺寸应符合图纸要求。

3.整个密封面上硬度波动HRC不应大于6。

二、焊前准备1.焊条在焊前必须经250℃左右烘焙4小时以上,烘焙后应保存在150℃烘箱内特用。

未经烘焙的焊条不得施焊。

2.使用本焊条的闸板毛坯为2G25II,经机加工后表面不得有裂纹、夹渣、疏松等缺陷。

若发现上述缺陷修理后才能堆焊。

3.焊前必须检查毛坯尺寸,对尺寸不合要求时,应及时向有关部门联系。

4.焊前闸板表面的油污、锈蚀应清洗干净,防止在焊接时产生气孔等缺陷。

5.为了减少飞溅给金加工和产品质量照得逞影响,特别是在“T”形槽部位放上耐火纤维防止飞溅金属颗粒的粘附。

三、焊条及化学成份硬度要求:1.焊接ZG25II时不能预热。

焊接时采用直流电源,反接法。

不准用正接法。

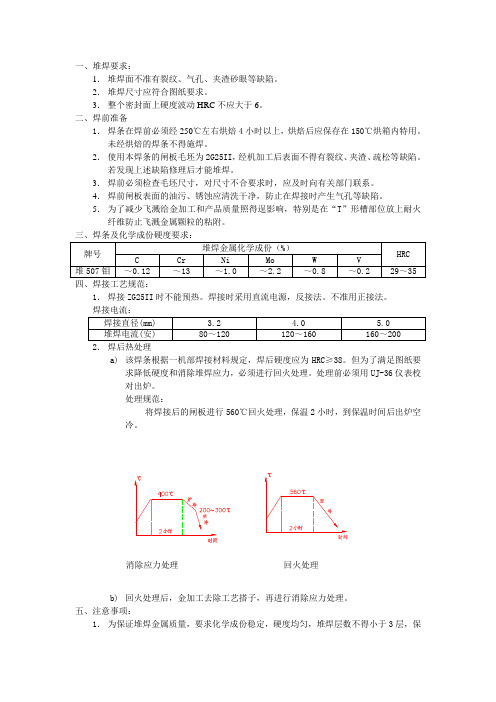

焊接电流:2.焊后热处理a)该焊条根据一机部焊接材料规定,焊后硬度应为HRC≥38。

但为了满足图纸要求降低硬度和消除堆焊应力,必须进行回火处理。

处理前必须用UJ-36仪表校对出炉。

处理规范:将焊接后的闸板进行560℃回火处理,保温2小时,到保温时间后出炉空冷。

证机加工后焊层硬度必须大于4.5mm,边缘厚度δ应考虑到堆焊时不熔化为准。

2.堆焊时必须焊一层去渣一层。

3.堆焊时注意起弧和收弧点应岔开,起弧不应在密封面上起,收弧时,焊条需在熔池处作短时间的停留,或作几次环形运条,避免产生弧坑。

4.若密封面表面发现花斑严重,应将堆焊车削掉。

5.清除焊缝药渣及飞溅,焊后做好焊工工号。

探析核级阀门密封面材料与焊接技术

探析核级阀门密封面材料与焊接技术摘要:质量控制人员应该严格按照法规标准和行业规范,对核电阀门制造环节中的重要节点通过设置见证点的方式来进行质量控制。

通过规范化和标准化操作来确保避免遗漏重要工序,从而提升核电阀门产品的合格率与生产效率。

通过质量把控,确保核电阀门满足电站现场实际工况的要求,提升核电阀门原件的使用寿命与性能,助力核电站安全运行。

基于此,对核级阀门密封面材料与焊接技术进行研究,以供参考。

关键词:核级;阀门密封面材料;焊接技术引言阀门的密封面堆焊材料应依据阀门的工作温度、工作压力、介质腐蚀程度以及阀门的类型、密封面结构形式、密封比压与许用比压、企业自身生产条件、设备加工能力、堆焊技术能力与客户指定要求等条件来进行选择。

同时需优化设计方案,在满足阀门所需标准的前提下,优先选用价格较低、生产速度较快、整体性价比相对较高的密封面材料。

1阀门密封面材料标准API是americananperpetroleum institution(美国石油研究所)的缩写,它定义了不同的材料,并明确了每种材料在某些情况下都可以使用,同时考虑到使用材料时的总体性能的合理选择。

随后,国家标准(GB)将API规范的一部分作为有关密封表面材料的规范,主要类别如下:Fe-1、Fe-2、Fe-3、Fe-4、Fe-5A、Fe-5B、Fe-5C、Fe-6、Fe-7、Fe-8、Fe-9B、Fe-10H、Ni-1JB/T6438-2011详细规定了阀门密封表面等离子弧熔胶的材料参数:(1)熔胶合金粉末(以下简称粉末)熔胶层的化学成分、硬度和粒度应符合JB / t1316.1至(2)选用JB / t3168.1 ~ 3168.3和JB/T7744以外的粉末材料,由供需双方共同确定。

但其控制方法符合JB/T3168和JB/T7744规范。

(3)粉末材料的质量应符合JB / t3168.1至3168.3、JB/T7744的要求,并附有粉末制造厂检验部门颁发的质量合格证书。

阀门密封面堆焊材料概述doc 9页.doc

阀门密封面堆焊材料概述(doc 9页)阀门密封面堆焊材料综述魏巍(华东理工大学,上海200237)摘要:从研究阀门密封面堆焊材料的必要性出发,对阀门密封面堆焊材料进行全面讨论。

对我国阀门密封面堆焊材料的发展史及研究现状进行了总结概括。

通过对阀门密封面时效机理与堆焊材料实验方法的分析,提出了堆焊材料的选择原则。

通过阐明需解决的关键问题,提出了堆焊材料研究的发展放向。

关键词:阀门;密封面;堆焊;堆焊材料引言阀门在国民经济各项领域中有着广泛的作用,有流体输送、的工况就有管道,有管道的地方必然有阀门,在石油、天然气、化工、煤碳、给排水、供热、农田排灌、冶金、火电,核电以至军工等系统中都大量使用阀门。

因此阀门是国家经济建设和国防建设不可缺少的重要机械产品,为了实现阀门的有效控制,阀门的安全性和可靠性是十分重要的,阀门应具有选材合理,强度可靠,密封稳定,动作灵敏等基本要求与功能,只有选材合理,强度可靠,才能保证阀门耐工况介质的腐蚀和适用工作温度和压力,强度不可靠与动作不灵敏都可能会造成阀门本身或系统的破坏而产生重大事故以致人身伤亡,密封性能的不稳定将直接影响阀门的寿命而产生介质的内泄或外漏,会造成经济损失与环境污染。

阀门密封面质量是影响阀门寿命的主要因素之一。

为了提高阀门产品的使用寿命,许多国家都在密封面材料的研究方面狠下功夫。

1、我国阀门密封面堆焊材料的发展史及研究现状我国阀门密封面堆焊材料和堆焊工艺研究是从60年代初开始的。

随着大庆油田的开发,阀门需要量骤增。

油田用户普遍反映阀门存在两大质量问题。

一是密封面质量不高,表现为内漏,造成许多重大质量事故;二是阀门填料质量不好,表现为外漏。

短期报废的阀门堆积如山,给油田的开发造成了巨大损失。

70年代初,原第一机械工业部向有关研究单位和阀门厂下达了阀门基础件——阀门密封面寿命攻关计划。

从此阀门堆焊材料,工艺性能试验方法的研究有了迅速发展。

阀门生产初期中温中压密封面多采用 18—8不锈钢焊条堆焊,认为它抗腐蚀}生能好,能满足阀门油、汽、水介质的使用需要。

超临界截止阀阀体密封面焊接方法

书山有路勤为径,学海无涯苦作舟超临界截止阀阀体密封面焊接方法分析了超临界截止阀特殊材料阀体F91 钢的性能,介绍了通过采用特殊的阀体密封面堆焊工艺,减少了堆焊裂纹,提高了产品成品率和工作效率。

1、概述在开发高参数,大容量和高效节能环保机组中,超临界截止阀用于高压疏水、对空排气和定期排污系统。

为了解决超临界高温、高压、温差大及压差大工况下,阀门使用周期短、易泄漏,导致能源损耗的现象,选用优质的高温耐热钢F91 为阀体材料,并在F91 的阀体上堆焊硬质合金阀座密封面,以提高阀门的整体性能和使用寿命。

本文探讨了在F91 阀体上堆焊阀座密封面工艺措施。

2、F91 钢的性能电站阀门常用材料为12Cr1MoV 钢,其使用温度为550 ℃,工作压力17MPa。

在超临界电站机组中,要求截止阀(Mo 在钢中主要是提高强度并抑制铬钢的热脆性倾向。

F91 钢中Cr 和Mo 元素含量分别达到9.50% 和1.05%,使其具有较大的空淬性。

Cr、Mo、Mn 和Ni 等元素都可以显著地提高钢的淬硬性,在焊接过程中易产生裂纹。

F91 钢在不预热工况下焊接,其裂纹达100%,可焊性较差。

3.1、底层堆焊底层堆焊P91 时,由于F91 阀体可焊性较差,焊接时采用严格的焊前预热、焊后热处理等工艺措施,保证焊接质量。

将整个阀体放入箱式炉里加热,当温度加热至400 ~450℃时,保温2 h。

将直径¢4mm 的P91 焊条在150 ~200℃温度下烘培,保温1.5 h。

选用焊接电流220 A,焊接电压25 V,控制焊接最高层间温度≤300 ℃,焊层高度1 mm,堆焊密封面底层。

3.2、中间层堆焊。

大型止回阀阀体密封面堆焊工艺研究

维普资讯

总第 15 0期

20 0 8年 6月 第 2期

文章 编 号 : 6 2 0 0( 0 8 0 — 0 30 1 7 —21 2 0 ) 20 4 —6

体 密封 面上堆 焊一 定厚 度 的耐磨材 料 , 即耐磨 层 。

作 者 简 介 : 广 宇 ( 9 ) 男 , 学 本 科 , 理工 程 师 , 业 于 苏 州 大 学 物 理 学 院 无 损 检 测 专 业 , 赵 1 7一 , 大 9 助 毕 现就 职 于海 军 驻 上 海 电 站 辅 机

Ab ta t A pe i l e b l— p w edi t cm oogy a b e s r c : s c ai d uitu l ng e l l h s e n wor e z k d outf r t e c s e ln ura e o ar h c o h he t s ai g s f c f l ge c e k v v sd ale ba e on h an l ss t e a y i of man a pe t s c as y s cs u h wel n s e iia on, weoln wa , s l c in dig p cfc t i l ig ys e e to of we d n lig m a e il nd ov r l e i t ras a e al sgn, e c Co r c edi a s s oul e s lc e O a o r c e he s a ig h c ave d t . r e tw l ng w y h d b e e t d S s t e ov r t e ln ofc e k v l a O lng h n is wor ng lf . nd t e t e t ki ie Ke r :a ge c c a v y wo ds lr he k v l e;s a i ura e;bui up w edi e lng s f c t l ng; t c noogy — eh l

阀门密封面等离子弧堆焊技术要求 行标

阀门密封面等离子弧堆焊技术要求行标

阀门密封面等离子弧堆焊技术要求的行标有两个,分别是JB/T 6438—2011和GB/T 。

JB/T 6438—2011规定了阀门密封面等离子弧堆焊的一般要求、堆焊工艺评定因素及分类、堆焊工艺评定规则、试验要求和试件检查、堆焊焊评的补充规定以及预堆焊工艺规程和堆焊工艺评定报告推荐格式。

该标准适用于阀门密封面表面加硬层的等离子弧堆焊、氧燃料气堆焊、焊条电弧堆焊、埋弧堆焊、熔化极气体保护堆焊、钨极气体保护堆焊及其他堆焊方法的工艺评定。

如需获取更具体的信息,建议直接查阅这两个标准,或者咨询专业的技术人员。

阀门堆焊修复工艺探讨

描, 而图 2 ( f ) 是从 内往外平行轮廓扫描 , 这两种方 法会使熔焊成 型过程中的散热条件等发生变化 。 这两种方法 , 避免了前两种方

法的缺点 , 保证焊接质量 良好。因此 , 阀门焊接采用图 2 ( e ) 或 图 2 ( f ) 的“ 回” 字形焊接方法 , 是较合适 的焊接路径。 3 堆焊工艺试验

堆焊 作业 中 ,堆积 轨迹 热输 入 会影 响焊 接 成型 过程 .从 而 影 响工 件 的堆 焊成 型 质

量, 因此要 根据 不同堆 积轨迹 的特征 ( 图2 ) , 选择适 合 的堆焊

路径 。 ( 1 ) 平行扫描法。 如图2 ( a ) 、 图2 ( b ) 所示 , 焊 接 成 型 过程 中 ,

流量 1 5 L / m i n 。焊丝材料为 H 0 8 Mn 2 S i A, 焊丝直径 1 . 2 mm, 焊 接底板和 围板材料为低碳钢 Q 2 3 5 B 。

图1 阀 门待 焊 区 域 示 意 图

2 堆 焊 路径 选 择

( 2 ) 焊前准备 、 焊道布置 。当焊道间距 为熔宽 的 6 / 9时 , 焊接 成 型情况最好 , 表面均匀平整 , 焊缝熔宽 1 2 mi l l , 焊道 间距 设置 为8 mm, 具体路径如图 3所示。

热时间长会影 响焊接质量。 ( 2 ) 隔行堆积法 。如 图 2 ( c ) 所示 , 从焊接 角度看 , 隔行堆积 比逐行堆积更接近常规焊接过程 。因为采用隔行堆积时 , 前两

走角 由一 4 5 。 变为 4 5 。 , 焊枪工作角保持 4 0 。 。 ③到达 曰点后 , 将行 走角 由 4 5 。 改变 为一 4 5 。 , 沿着 B C边施焊。 ④到达 C点后 , 再次将 行走角 由一 o 变为 。 沿着 C D边行走。④ 到达 D点后 , 向着起

阀门焊接工艺规程详解

******** 有限公司KK/J-01-01/03-2017版本:A/0焊接工艺规程编制:审核:批准:2017-03-01发布 2017-03-01实施******** 有限公司发布1.本标准仅适用于本公司所生产的闸阀阀座与阀体的焊接。

2.电焊条(PP.J507)性能2.1 PP.J507是低碳钢电焊条,符合:GB E5015,相当:AWS E7015。

2.2 PP.J507是低氢钠型药皮的低碳钢焊条,采用直流反接(焊条接DC+),全位置操作性能优良,气孔敏感性小,脱渣容易。

焊缝金属具有优异的塑性、韧性和抗裂性能,低温冲击较高2.3 PP.J507焊条可用于各种位置的管子焊接,皆能获得满意的焊接接头。

并可焊接中碳钢和某些低合金钢,如09Mn2Si、16Mn、09Mn2V等。

2.4焊缝金属化学成份(%):2.5焊缝金属力学性能2.6熔敷金属扩散氢含量:≤3ml/100g。

2.7 X射线探伤要求:Ⅰ级。

2.8焊接参考电流(DC+):3 焊机的选择与要求3.1焊机必须是直流手工弧焊机。

3.2焊机以带有直流推动装置为佳,早年的硅放大整流焊机一般来说至今已不再采用。

目前常规用的焊机以可控硅带有起始推动电源或逆变式起始带有电流增递装置的手工弧焊机设备。

4 阀座与阀体焊接工艺4.1焊前准备4.1.1电焊条的焊前准备:PP.J507电焊条属低氢钠型药皮的低碳钢电焊条,焊前焊条必须经350℃左右烘焙1小时,随烘随用。

因此,必须具备有最高温度为500℃的内胆为1Cr18Ni9Ti的高温烘箱。

这样才能保证电焊条的药皮的表面吸附水与药皮内的结晶水的去除。

4.1.2焊前必须对焊件坡口及坡口两侧20mm的区域的铁锈、阀体铸件的夹砂、夹渣、铁砂混合物及阀座待焊面的锻面冷夹、叠纹、油污、水分均须全部去除,反之则会严重影响焊缝质量,造成在试压时的渗漏,直接关系到产品的合格率。

4.2 座与体的焊接4.2.1阀座放入阀体内必须采用机械压紧(模拟闸板也可)。

浅析阀门密封面堆焊质量控制的常见问题

浅析阀门密封面堆焊质量控制的常见问题摘要:阀门密封面的堆焊质量直接影响阀门的密封性、安全性和使用寿命。

通过对阀门制造监督技术规范、焊接质量控制责任人员、焊接操作人员、焊接工艺评定、焊接工艺的执行、焊接设备、焊材库这七方面的分析,总结了阀门制造企业在阀门密封面堆焊质量方面存在的失控现象,在一定程度上为阀门密封面堆焊质量控制和行政部门的各级监管提供一定的指导作用。

关键词:阀门密封面;堆焊;质量控制随着国家阀门制造技术的不断发展,人们对阀门密封面堆焊质量的要求也越来越高。

阀门在工业中拥有很重要的地位,它是一种进行阻隔的管道制件,具有调节压力、阻断流体、保证工作人员安全等优点。

阀门密封面堆焊是制造阀门的重要工艺,堆焊的工艺设备简单、成本较低、使用寿命长、且耐磨、耐腐蚀。

对阀门密封面堆焊的质量进行控制,保证阀门的使用性能。

1 阀门密封面堆焊质量控制的常见问题1.1焊接工作人员的专业水平低。

通过对阀门密封面堆焊技术标准进行了解,可以看到对阀门堆焊的专业要求较高。

而根据近三百个焊接工作人员的调查了解,可以看到焊接工作人员的专业水平不同,焊接人员学习的专业也不同,学习焊接专业的人员仅占总人数的三分之一。

因此大部分焊接人员没有专业的知识,对焊接知识了解十分少。

在焊接过程中工作不能严格按照要求进行焊接工作。

导致阀门密封面堆焊质量不能得到保证,会出现各种各样的问题。

在开展压力管道阀门制造许可鉴定评审工作和组织特种设备焊接作业人员考核过程中,通过访谈、问卷等方式,呈现出焊接质量控制责任人员不熟知焊缝焊接的一般工艺流程,不了解阀门密封面堆焊工艺流程、不清楚影响阀门密封面堆焊质量的主要因素等现象。

1.2相应的法律规范不健全。

根据阀门制造技术的要求,阀门的制造有相应的标准,不符合标准的阀门需要将其淘汰。

而许多阀门制造企业没有相应的法律法规作保障,没有将阀门制造的任务分配给每一个技术人员,这样会使许多技术人员工作懈怠,不认真完成阀门密封面堆焊的工作。

阀门密封面等离子堆焊工艺及其性能研究

阀 门 密 封 面 等 离 子 堆 焊 工 艺 及 其 性 能 研 究 朱 凯 江 苏 科 技 大 学

江苏科技大学 专业硕士学位论文

(全日制专业学位)

阀门密封面等离子堆焊工艺及其性能 研究

研究生姓名 申请学位类别 朱凯 工程硕士 导师姓名 戴安伦副教授 朱志愿高级实验师 江苏科技大学 2014 年 4 月 26 日 2014 年 6 月 5 日 盲审 盲审

学位授予单位 论文提交日期 论文答辩日期 评 阅 人

专业领域 研究方向

材料工程 新材料成型及应用

答辩委员会主席

吴铭方

2014

ห้องสมุดไป่ตู้

年

5 月 31 日

万方数据

分类号: TG146.1 密 级: 公 开

学

号: 119060022

江苏科技大学专业硕士学位论文

阀门密封面等离子堆焊工艺及其性能研究

学生姓名

朱凯

指导教师 戴安伦副教授 朱治愿高级实验师

III

万方数据

江苏科技大学硕士学位论文

surfacing layer coated with mixed powders can achieve the situ formation of TiC and TiBx both in automatic powder feeding system and pre-painted powder system. The increase of the relative content of Ti in mixed powders was favorable to the in-situ reaction. Grains grow with the decrease of other carbide and boride due to the in-situ reaction. Increase the current value could bring a positive effect on grain growth, which leaded to the decrease of hardness. The wear form of stellite6 alloy plasma surfacing layer at room temperature mainly included abrasive wear and severe wear. The wear loss presented a increase trend with the increase of load. The wear form of stellite6 alloy plasma surfacing layer at 300℃ in static air was mainly composed of adhesion wear and oxidation wear. Elements such as Co, Cr and Fe were oxidized on the surface of the sample. The hard phase particle formed with in-situ reaction was favorable to improve wear resistance of cobalt-base alloy. The wear resistance of the composite surfacing layer increased firstly and then decrease with the increase of content of Ti in powders. keywords: plasma transferred arc surfacing , cobalt-base alloy, in-situ formation, friction and wear