碾米机主轴部件动平衡研究

碾米机械的磨损与寿命分析

碾米机械的磨损与寿命分析在农村地区,碾米机械是农民们常用的重要设备之一。

它是将稻谷加工成大米的关键设备,因此其性能的稳定与使用寿命的长短对农民的收益具有重要的影响。

本文将从碾米机械的磨损原因、磨损的影响和延长寿命的方法等方面进行分析。

首先,我们来看碾米机械磨损的主要原因。

碾米机械在长时间的运转中,会受到各种因素的影响而产生磨损。

主要原因包括以下几个方面:1. 材料磨损:碾米机械的主要零部件如轴承、滚筒、刀片等采用金属材料制成,长期摩擦和磨损会导致材料表面的磨损层逐渐脱落,使其失去原有的表面质量和尺寸精度。

此外,材料的硬度和强度也是影响磨损程度的重要因素。

2. 粗糙度和润滑不良:碾米机械使用的粗糙程度越高,摩擦产生的热量和磨损程度也会相应增加。

而润滑不良则会导致工作部件之间的摩擦增加,从而加速磨损的发生。

3. 使用条件和操作不当:恶劣的使用环境和错误的操作方法都会增加碾米机械的磨损程度。

例如,长时间的高负荷工作、使用粮食质量较差的情况下碾米、未按规定的维护和保养等都会增加磨损的速度。

接下来,我们来探讨碾米机械磨损对机器性能的影响。

磨损导致的性能损失主要表现在以下几个方面:1. 产量下降:磨损导致的物料泄漏和设备效率降低会导致碾米机械的产量下降,进而影响农民的收益。

2. 能耗增加:磨损带来的摩擦增加会使碾米机械的能耗增加,增加了农民的运营成本。

3. 失效风险增加:磨损会导致机器零部件的失效风险增加,如果不及时更换和维修,可能会导致碾米机械故障甚至报废,进一步增加了农民的经济负担。

为了延长碾米机械的使用寿命,以下是一些建议:1. 定期维护:根据使用手册的要求,定期进行碾米机械的清洁、润滑和检修工作,这样能减少摩擦和磨损,并延长零部件的使用寿命。

2. 优化使用条件和操作方法:在使用过程中,避免长时间高负荷运转,控制碾米机械的工作时间和稻谷的质量,使用优质的润滑油,引导操作者正确的操作方法,以减少机器的磨损程度。

刚性转动零件的静平衡与动平衡试验的概述

.刚性转动零件的静平衡与动平衡试验的概述: 1. 基本概念1.1 :不平衡离心力基本公式由于材料组织不均匀、加工外形的误差、装配误差以及结),具有一定转速的刚性转动件(或称转子转子产,使通过转子重心的主惯性轴与旋转轴线不相重合,因而旋转时(如键槽)等原因,构形状局部不对称: 其值由下式计算生不平衡离心力,22) 公斤--------(πn/g)×e×ω30)=(G/g)×e×( C=(G/)(公斤式中: G------转子的重量) (毫米e-------转子的重心对旋转轴线的偏心量) (转/分n-------转子的转速)弧度/秒------转子的角速度( ω2)9800(毫米/秒g-------重力加速度成,,也会引起非常大的不平衡的离心力,当重型或高转速的转子,即使具有很小的偏心量由上式可知.,转子必须进行平衡为轴或轴承的磨损、机器或基础振动的主要原由之一.所以零件在加工和装配时 1.2 :转子不平衡类别如转轴线上,,即转子重心不在旋1.2.1 转子的惯性轴与旋转轴线不相重合静不平衡——,但相互平行.,将产生不平衡的离心力所示.当转子旋转时图1a且相交于转子的重心,动不平衡1.2.2——转子的主惯性轴与旋转轴线主交错将产生不平衡的离心力但转子旋转时将产生一不平,所示.这时转子虽处于平衡状态,即转子重心在旋转轴线上, 如图1b上.衡力矩.,又存在动不平衡这种情况称静动不平衡大多数情况下,转子既存在静不平衡1.2.3,静动不平衡——, ,而相交于转子旋转轴线中非重心的任何一点即转子的主惯性轴与旋转轴线既不重合,又不平行.,将产生一个不平衡的离心力和一个力矩所示.当转子旋转时如图1c故又,安放一个平衡重量,就可以使转子达到平衡1.2.4 转子静不平衡只须在一个平面上(即校正平面)即将转子的轴颈放置在水平刀刃,,在转子静力状态下确定称单面平衡.平面的重量的数值和位置.这种方法叫静平衡较重部份会向下转动就可以看出其不平衡状态,,加以观察支承上,,,)内各加一个平衡重量转子动不平衡及静动不平衡必须在垂直于旋转轴的二个平面1.2.5 (即校正平面因需两个这种方法叫动平衡必须在转子旋转情况下确定平面的重量的数值和位置使转子达到平衡. , , ...,平面作平衡校正故又称双面平衡1/3以下。

动平衡原理-为什么要做动平衡

动平衡原理-为什么要做动平衡动平衡原理常用机械中包含着大量的作旋转运动的零部件,例如各种传动轴、主轴、电动机和汽轮机的转子等,统称为回转体。

在理想的情况下回转体旋转时与不旋转时,对轴承产生的压力是一样的,这样的回转体是平衡的回转体。

但工程中的各种回转体,由于材质不均匀或毛坯缺陷、加工及装配中产生的误差,甚至设计时就具有非对称的几何形状等多种因素,使得回转体在旋转时,其上每个微小质点产生的离心惯性力不能相互抵消,离心惯性力通过轴承作用到机械及其基础上,引起振动,产生了噪音,加速轴承磨损,缩短了机械寿命,严重时能造成破坏性事故。

为此,必须对转子进行平衡,使其达到允许的平衡精度等级,或使因此产生的机械振动幅度降在允许的范围内。

1、定义:转子动平衡和静平衡的区别1)静平衡在转子一个校正面上进行校正平衡,校正后的剩余不平衡量,以保证转子在静态时是在许用不平衡量的规定范围内,为静平衡又称单面平衡。

2)动平衡(Dynamic Balancing )在转子两个校正面上同时进行校正平衡,校正后的剩余不平衡量,以保证转子在动态时是在许用不平衡量的规定范围内,为动平衡又称双面平衡。

2、转子平衡的选择与确定如何选择转子的平衡方式,是一个关键问题。

其选择有这样一个原则:只要满足于转子平衡后用途需要的前提下,能做静平衡的,则不要做动平衡,能做动平衡的,则不要做静动平衡。

原因很简单,静平衡要比动平衡容易做,省时、省力、省费用。

现代,各类机器所使用的平衡方法较多,例如单面平衡(亦称静平衡)常使用平衡架,双面平衡(亦称动平衡)使用各类动平衡试验机。

静平衡精度太低,平衡效果差;动平衡试验机虽能较好地对转子本身进行平衡,但是对于转子尺寸相差较大时,往往需要不同规格尺寸的动平衡机,而且试验时仍需将转子从机器上拆下来,这样明显是既不经济,也十分费工(如大修后的汽轮机转子)。

特别是动平衡机无法消除由于装配或其它随动元件引发的系统振动。

使转子在正常安装与运转条件下进行平衡通常称为“现场平衡”。

动平衡介绍

动平衡简单讲就是刀具高速旋转时的跳动要达到一定标准,重心在旋转轴心上,不会发生共震,是高速旋转刀具或者砂轮必须要检测的项目。

不平衡是一个旋转体的质量轴线(惯量轴线)与实际的旋转轴线不重合。

其单位为不平衡的质量与该质量中心至实际旋转轴线的距离的乘积,以gmm计量。

不平衡有3种表现形式。

静力不平衡(单平面) 表现在一个旋转体的质量轴线与旋转轴线不重合,但平行于旋转轴线,因此不平衡将发生在单平面上。

不平衡所产生的离心力作用于两端支承上是相等的、同向的。

偶力不平衡表现在一个旋转体的质量轴线与旋转轴线不重合,但相交于旋转体重心,不平衡所产生的离心力作用于两端支承是相等而180°反向的。

动力不平衡(双平面) 表现在一个旋转体的质量轴线与旋转轴线不重合,而且既不平行也不相交,因此不平衡将发生在两个平面上,可以认为动力不平衡是静力不平衡和偶力不平衡的组合,不平衡所产生的离心力作用于两端支承,既不相等且向量角度也不相同。

动平衡就是在刀具上选择两个平衡操作面,通过加重、去重、调整等方法形成一个平衡合力和一个平衡合力矩,使原来不平衡力与附加的平衡力的矢量和趋于零,也使原来的不平衡力矩与附加的平衡力矩的合力矩趋于零。

在上图中T2及T3为平衡块的离心力,C为T2及T3的合力,可抵消刀具系统的离心力U。

常用机械中包含着大量的作旋转运动的零部件,例如各种传动轴、主轴、电动机和汽轮机的转子等,统称为回转体。

在理想的情况下回转体旋转时与不旋转时,对轴承产生的压力是一样的,这样的回转体是平衡的回转体。

但工程中的各种回转体,由于材质不均匀或毛坯缺陷、加工及装配中产生的误差,甚至设计时就具有非对称的几何形状等多种因素,使得回转体在旋转时,其上每个微小质点产生的离心惯性力不能相互抵消,离心惯性力通过轴承作用到机械及其基础上,引起振动,产生了噪音,加速轴承磨损,缩短了机械寿命,严重时能造成破坏性事故。

为此,必须对转子进行平衡,使其达到允许的平衡精度等级,或使因此产生的机械振动幅度降在允许的范围内。

超高速电机转子的动平衡技术研究

超高速电机转子的动平衡技术研究随着科技的进步和工业的发展,电机在我们的日常生活中扮演着越来越重要的角色。

超高速电机作为电机家族的重要组成部分,具有转速高、功率大、效率高等优点,广泛应用于航空航天、能源和交通等领域。

然而,超高速电机转子的动平衡问题却成为了研究者们面临的重要挑战。

超高速电机转子的动平衡是保证电机运行稳定性和效率的关键。

动平衡技术是通过在转子上添加平衡块或者通过调整转子的质量分布,使得转子在高速旋转时能够保持平衡。

首先,我们需要理解什么是动平衡。

动平衡即使转子在运转中,都能够保持绕中心轴线旋转,而不产生外力矩的状态。

当电机转子存在不平衡时,会引起振动、噪声和磨损等问题,甚至导致电机失效。

在超高速电机转子的动平衡技术研究中,同时需要考虑到静平衡和动平衡两个方面。

静平衡是指在不转动的情况下,转子质量中心与轴线重合的状态。

动平衡则更加复杂,需要考虑转子的质量不仅在静止时平衡,同时在高速旋转时也能够保持平衡。

超高速电机转子的动平衡技术研究主要包括动平衡质量的确定和动平衡方法的选择。

对于动平衡质量的确定,研究者们通常使用动平衡试验台进行实验测定。

试验台利用传感器测量转子的振动信号,通过数据处理和分析,计算得出动平衡质量。

这一过程需要准确的测量装置和灵敏的传感器,以及高效的数据分析算法。

有些研究者还利用数值模拟方法进行动平衡质量的优化设计,通过在计算机中模拟转子的运行状态,找到合适的平衡块位置和质量,以达到最佳的动平衡效果。

在动平衡方法的选择上,不同的研究者有不同的思路和方法。

一种常见的方法是在转子上添加平衡块,通过增加或减少平衡块的质量,来调整转子的质量分布,使其达到动平衡的要求。

另一种方法是调整轴的几何形状,来达到动平衡的效果。

还有一些研究者尝试使用主动控制系统来实现动平衡,通过感应转子的振动信号,控制系统可以实时调整平衡块的位置和质量,以实现转子的动平衡。

动平衡技术的研究不仅需要理论上的分析和计算,还需要实验验证。

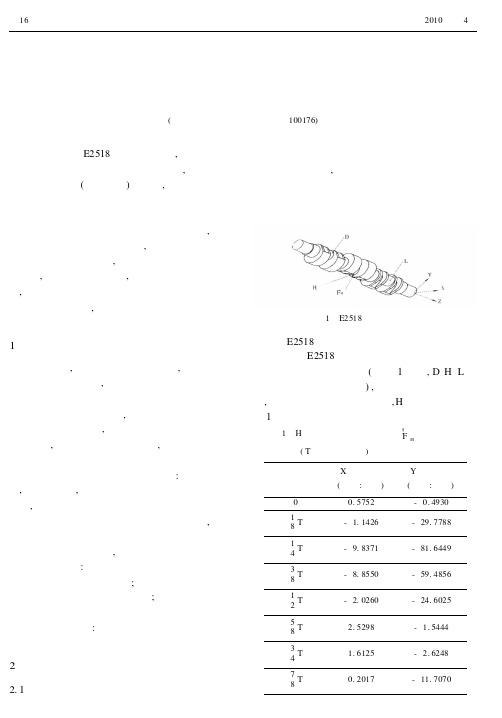

经编机曲轴系统的动平衡研究

力 时刻

0

1 8

T

1 4

T

3 8T1 2 NhomakorabeaT

5 8

T

3 4

T

7 8

T

X 方向分力 ( 单位: 牛顿)

0. 5752 - 1. 1426 - 9. 8371 - 8. 8550 - 2. 0260 2. 5298 1. 6125 0. 2017

Y 方向分力 ( 单位: 牛顿)

- 0. 4930 - 29. 7788 - 81. 6449 - 59. 4856 - 24. 6025 - 1. 5444 - 2. 6248 - 11. 7070

18 产品开发

纺织机械 2010 年第 4 期

打包机气缸式推料箱的改进设计

李金霞

( 邯郸宏大化纤机械有限公司 056019)

摘 要 通过对气缸式推料箱在使用中经常出现的故障及存在问题的分析, 找出了原因, 提出了解 决方案。 关键词 打包机 推料箱 耙齿 吹气

1 引言

纺织机械 2010 年第 4 期

产品开 发 17

为了使轴承动反力为零, 必须使四连杆对曲轴 的作用力 !F H 等于曲轴的惯性力。众所周知, 惯性 力有切向惯性力和径向惯性力, 对研究匀速转动的 曲轴没有切向惯性力, 径向惯性力就是离心力, 动平 衡就是使轴承动反力为零, 即平衡曲轴的离心力等 于质量乘以离心加速度。离心加速度等于质心到转 动中心距离乘以角速度的平方。虚拟质量 M 等于 离心力除以质心到转动中心距 离乘以角速度 的平 方, 即四连杆对曲轴的作用力 !F H 除以质心到转动 中心距离乘以角速度的平方。也就是说, 我们可以

16 产品开发

纺织机械 2010 年第 4 期

经编机曲轴系统的动平衡研究

学习项目2安装调试机械主轴 任务4动平衡计算

FA FB F

因此

FA

FB

F 2

60N

练习题

1.一个风扇的不平衡质量为15g,求半径为300mm处不平衡量 是多少?

2.一个重30g的陀螺仪,允许的质量偏心是0.1微米,问允许 的剩余不平衡量是多少?如果校正半径是15毫米,请计算 允许的剩余不平衡质量。

平衡计算

• 例题1 1kg物体以半径1.5m、转速1000rpm旋转,求其离心力是多少?

• 解:

2n/ 60 n/10 1000/10 100rad / s F mr2 11.51002 15000N

平衡计算

• 例题2 不平衡质量m为24g,其作用半径为500mm,求其不平衡量是多少? • 解:

平衡计算

• 例题4

如果一个电机的电枢重量是5kg,允许的最大离心力是16N,零件

的质量偏心距是0.02mm,求允许的最大速度是多少?

• 解: U Me

F

U

n

2

10

n

2

F

16N

16N

10 Me 5kg 0.02mm 5kg 0.00002m

n 4000rpm

平衡计算

• 例题5

有一电机质量为10kg,质量中心的偏心距为0.07mm,转速 3000r/min,问是否达到G6.3级平衡等级? 按照G6.3平衡精度等 级,允许的电机偏心距是多少?

• 解:

M=10Kg,e=0.07mm,G=6.3,

n=3000rpm

e=10000G/n

许可偏心距e=0.021mm<0.07mm

平衡计算

• 例题6 一个600kg的转子,静不平衡量Us=12000gmm,转子以1000rpm 旋转时,求两个轴承上受力的大小。

发动机曲轴动平衡质量分析及解决

发动机曲轴动平衡质量分析及解决作者:刘军赵靖来源:《时代汽车》2021年第18期摘要:内燃式发动机三大件中的曲轴是由活塞带动做圆周运动的高速回转件,旋转过程承受各种复杂多变的交变载荷;曲轴在加工过程中,对其轴颈直径、圆度、平行度、直线度、轴径跳动、轴径锥度、轴向距离、粗糙度、相位角、动平衡量、清洁度等都会标注各自的技术要求,而曲轴在高速旋轉运动过程中自身产生的不平衡振动与其转速的平方成正比。

高速转动过程中产生的高频率振动会导致轴瓦承受力负载增加及轴瓦上油膜不均匀消耗,曲轴断裂等风险。

曲轴平衡精度的高低对发动机的振动、平稳运行及发动机寿命都很重要。

如何去除曲轴动平衡量,这些都是我们需要分析和解决的问题。

关键词:曲轴动平衡量自动去重数据分析及改进Analysis and Solution of Engine Crankshaft Dynamic Balance QualityLiu Jun Zhao JingAbstract:The crankshaft of the three major parts of an internal combustion engine is a high-speed rotating part driven by a piston to make a circular motion. The rotation process bears various complex and changeable alternating loads; the crankshaft is in the process of machining its journaldiameter and roundness. Parallelism, straightness, shaft diameter runout, shaft diameter taper,axial distance, roughness, phase angle, dynamic balance, cleanliness, etc. will be marked with their respective technical requirements, and the crankshaft itself generates unbalanced vibration during high-speed rotation, which is proportional to the square of its speed. The high-frequency vibration generated during high-speed rotation will lead to increased bearing load and uneven consumption of the oil film on the bearing bush, as well as the risk of crankshaft fracture. The accuracy of crankshaft balance is very important to engine vibration, smooth operation, and engine life. How to remove the dynamic balance of the crankshaft is the problem we need to analyze and solve.Key words:crankshaft, dynamic balance, automatic weight removal, data analysis and improvement1 引言在内燃机汽车发动机的构成部件中,曲轴是最重要的核心零部件之一。

机械设备的找平衡

机械设备的找平衡机械设备的找平衡机械设备是现代工业生产中必不可少的工具,而这些机械设备中涉及到的重要问题之一就是“平衡”。

平衡是机械设计和制造过程中必须考虑的一个重要问题,只有卓越的平衡性能才能保证机械设备的稳定运行和高效生产。

本文将重点探讨机械设备的平衡问题。

一、机械设备的平衡问题机械设备的平衡问题主要包括静平衡和动平衡两个方面。

静平衡是指在机械设备不运动时,重心与支撑面垂直。

而动平衡则是指在机械设备运动时,各部件沿着旋转轴线协调运动,减少振动和噪音,保证机械设备的稳定性和安全性。

没有平衡的机械设备在运行过程中会出现表现各异的问题,如高速运转时容易出现磨损、松动等故障,降低机械设备的使用寿命;往往容易产生噪音和振动,造成设备及其附件的损坏、影响工作效率等负面影响。

二、机械设备的平衡方法在机械设备设计和制造过程中,可以采用以下几种方法来实现机械设备的平衡:1.静平衡调整方法静平衡调整主要是通过调整机械设备的重心位置,使其满足静平衡条件。

这种方法通常适用于机械设备质量分布比较均匀或者是质量集中在几个部分的情况。

调整静平衡可以采取添加或移除平衡块的方法,以达到机械设备的平衡状态。

2.动平衡调整方法动平衡调整是通过逆向分析机械设备的振动相位,确定振动产生的原因,并进行补偿来达到机械设备的平衡状态。

动平衡调整的方法通常包括牵引式平衡、试重法、追踪平衡等,这些方法有助于减少机械设备运行过程中的振动和噪音,提高机械设备的稳定性和工作效率。

3.防振减震装置防振减震装置常常应用于需要以一定频率、振幅进行工作的机械设备之中。

防振减震装置通常包括弹簧支撑、减震橡胶、减震材料和液体减振器等。

这些防振减震装置可以消除机械设备不稳定带来的噪音和振动,引导机械设备以正确的轨迹进行工作。

4.材料选择方法机械设备的材料对其平衡性能影响非常大,应该根据机械设备的工作特点选择合适的材料,能够抵抗振动、磨损、腐蚀和温度变化等因素的影响。

高转速零件的动平衡研究

Internal Combustion Engine&Parts在高速运转的部件中,如转子和叶片,由于制造误差或加工精度的不平衡是不可避免的。

造成不平衡的后果有很多,特别是对于高速旋转的机械振动,转子的不平衡是主要的激振力。

如风机、泵电机、汽轮发电机等,振动的主要原因是转子的不平衡。

因此,解决转子的不平衡是消除现场运行振动的重要措施。

在过去,人们用来平衡转子的机器是一种特殊的动平衡机。

要做到这一点,是需要具备大前提的,前提就是需要拆卸和运输转子。

该操作在一定程度上解决了零件动态不平衡的问题,但大型高速零件维修时间长,工艺复杂,成本高,使用难度大,在实际操作的过程中,操作的实际难度实际上会很大。

因此,在线动平衡技术备受推崇。

在线动平衡的优点是缩短了维护时间,降低了维护成本,减少了停机损失。

试验的平衡效果和精度直观准确,平衡成本低。

在线动平衡可以在额定工作速度范围内实现,也可以在负载等各种工况下实现。

旋转类的零件所造成的不平衡,是机械行业中最为常见的故障,算不上什么奇闻要事。

究其不平衡的原因,可能有很多因素都会造成。

如不合理的结构设计,产品零件加工质量上的差异,产品装配过程中的错误,不均匀材料,或者连接部分在组装过程中的腐蚀、磨损和填充介质的不均匀,或局部损伤和脱落的转子组件(如叶轮、叶片等)引起的疲劳应力飞行碎片等等。

调整转子的质量分布,使转子轴与转子的中心主惯性轴重合。

当转子工作过程时,利用传感器测得转动件在转动过程中的不平衡的位置以及不平衡量,然后根据检测的数据进行配重,从而实现零件的动平衡。

随着科学技术的飞速发展,对于高转速,高平衡精度的要求也相应增高。

即使是高精度、静平衡良好的高转速零件也会受到设计、制造、工件夹紧、磨损、负载冲击等多种原因的影响。

就拿离线检测动平衡来说,在测试工件的过程中往往需要往复检测,配重,再次检测,对于质量较轻的零件,可能流转还比较方便,但是在测试的过程中,去重的设备是无法加工其它零件的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

动的 , 即测量端 面与 去重 端面 的距 离 L 厶 一个 1 是

变量 .由测 得 的重 径积 来 计 算 去重 重 径 积 , 也就 是 决 定铣 削长 度 , , 要 考 虑这 个 因素 .设轴 颈 时 需 半 径 为如 , 去重质 心 的向径 r R ~ h, — 质心与 测量 端 面的距 离 L 一 L 2 / .则有

0 0 Ll L2 X l l j

L = 1

将在两个测量端 面引起 不同的惯性力 , 这就使得在 测量和控制去重之 间存在着解耦 问题…. 如 图 1所 示 , P Pt 两测 量端 面 的不 平 设 R 、i 为

衡质量 的重 径 积 矢量 , 、 它 们的 大 小 , 、 尸R.尸R 是

记 作 : = L 则 = L D X, ~D.其 中

L2 。

一

0 0 L2 E

一

一 L2 一 L1 0 0

一

0 0 L E 2 L. 2

岛 为 它 们的 相位 ;rR 两 去重 端 面 的重 径积 矢 P .r 为 量 .r、 r 它们 的大 小 , 、 为 其相 位 .令 L P P 为

0

0] X E

0

0 L2 L X 2 1 l 0 lX 3

在动 平 衡加工 时 , 的动 平 衡 测量 端 面 与去 重 轴 端 面 常常是 不重 合 的 , 且某 一端 面 的 不平 衡质 量 而

= 工 D3

D

L】 L l 0 1 z

L E

0 0

L .

从 以上各 式 可得 出 :

ar t c a

噎 …c t a n

X4

琵

ar an ct

… c 暑 t a n

图 1 动平衡原理

P 一 再 一 ,

[ 收稿 日期]2 —0 —2 ∞2 2 5 [ 作者简介 ]杨 光 (9 5 ,男 , 】 5 一) 湖北黄 冈人 , 武汉理工大学副教授 , 工学硕 士 , 研究方 向:机械动力学

[ 文章编号 ]l 0 —4 8 (0 20 一 1 50 o3 6 4 2 0 )9o 】-2

碾 米 机 主轴 部件 动 平 衡研 究

杨 光 ,程 胜 文 。

( 1武 汉 理 工 大 学机 电 学院 ,湖 北 武 汉 4 0 7 } 3 00 2孝 感 职 业技 采 学 院 .湖 北 孝 感 42 0 ) 3 0 0

如 图 3所 示 .

工 、 ( L】 D】 ] + ( L】 D: 1 / D3 2一 L1 ) D4 2一 L】)

Dl 工 一 D 2 工2 z ‘

只 要 输 入 工、 t工 的 大 小 , 测试 所 得 的 PR 、 Ll 、 由

P 、 、 等值 可 算出在 去重 端面 应 去重 的重 径 积 R

一

L一工 L =L一 .根据受力平衡[可知 ,

l . PI P = r- R 4

,

l P . P =r r - R I r 4

即

令

衡量非常大的动不平衡部件 . 这导致碾米机工作时 产生剧烈的振动, 严重影响工作质量 , 而且致使成品 米表面粗糙 度大 , 碎米增 多 , 主轴 轴承 寿命 降低 .为

P P 的大 小和 相位 . 、

2 去 重 质量 质 心 位 置 对重 径 积 的影 响

在 主轴两端 用 指 状铣 刀进 行 去重 动 平衡 加工 .

设 铣刀 直径为 , 削 深度 为 ^ 去 重 质量 的体 积 如 铣 ,

图 2所示 ( 以左端 为 例) .由于 主轴部 件 的原始 不平 衡 量很大 , 而且 每个 主轴 部件 的值 各不相 同 , 削 故铣

维普资讯

湖

北

I

学

院

学

报

2 0 年 第 2期 02

工 、 ( L 一 D3 2 。 ( L 一 D4 2 , Dl L2) + D2 L2)

D1 L 一 D L P 一 一

丢

式 中 为 比质量 .轴 右端 去 重 质 量 的重 径积 计 算 原理 与左 端相 同 .现采 用 数值 算法 求 出 L L 去 重铣 削 的长度 工 和 工 与该值 成 正 比 .计算 框 图

X2= P 2 s2 D2 PR s f , rc O , = o .il nl

Xa= Pr s n ' l 6 ,Dl= PRzO , E l CS X{= Prs n 2 2i 0 ,D{= PR2i . sn

1 动平衡解耦原理

则有

D1 D2 1

L. L 2

维普资讯

】 卷 第 2期 7

VnI 1 . 7 No.2

湖

北6 月

J n 2 0 u . 02

J u n l fHu e ltc n cUn v r i o r a b l o Poye h i ie st y

了提高 国产碾 米 机 的 质量 , 主轴部 件 装 机之 前 有 在 必 要对其进 行动平 衡处理 .以下对动平 衡 处理 时涉

及 的问题进行 研 究 .

一AF, , L

2  ̄

J[ r]. 2 P

]

Xl P l s = rc 0,D. P cs l o E = R1 f , ol

[ 摘

要]研 究了碾米机主轴部件的去重动平衡原理 , 详细讨论 了动平衡解耦原理 、 重径积计 算中去 重质量质

心位置 的轴 向变动等 问题 . [ 美镑词]碾米机 ; ; 轴 动平衡 [ 中圈分类号 ]T 32 H1 . 3 [ 文献 标识码] A :

碾 米机 主轴 部件 由主轴 、 传动 齿轮 、 碾磙 等零件 组 成 , 在结构 上 存 在 多处 不对 称 部分 .为 了便 于 轴 碾米 时谷物 的流动 , 碾磙 上 开有很 多 曲线槽 , 其质 心 往往 会偏 离轴 线 , 因此碾 米 机 主轴 部 件是 原 始 不平