高强度大型船用中间轴碳锰钢锻件的开发应用

65锰钢与轴承钢

65锰钢与轴承钢

摘要:

一、65 锰钢的特点

1.成分与性能

2.应用领域

二、轴承钢的特点

1.成分与性能

2.应用领域

三、65 锰钢与轴承钢的对比

1.成分差异

2.性能差异

3.应用场景选择

正文:

65 锰钢与轴承钢是两种具有不同特性的钢材,分别适用于不同的领域。

65 锰钢是一种高质碳结构钢,其碳含量约为0.65%,锰含量约为

1.4%。

由于其具有较高的硬度和耐磨性,65 锰钢广泛应用于齿轮、轴、锤头等耐磨零件的制造。

此外,65 锰钢还具有良好的韧性,使其在受到冲击时不易断裂。

轴承钢则是用于制造轴承的一种特殊钢种,具有高而均匀的硬度、耐磨性、抗疲劳性和韧性。

轴承钢通常含有较高比例的铬、镍、钼等合金元素,以提高其耐磨性和抗疲劳性。

轴承钢广泛应用于各类轴承的制造,以确保轴承在

高速旋转和承载条件下具有稳定的性能。

在比较65 锰钢与轴承钢时,可以从以下几个方面进行分析:

1.成分差异:65 锰钢主要成分是碳、锰,而轴承钢主要成分是碳、铬、镍、钼等合金元素。

这使得65 锰钢具有较高的硬度和耐磨性,而轴承钢则具有高而均匀的硬度和耐磨性、抗疲劳性和韧性。

2.性能差异:由于成分的差异,65 锰钢和轴承钢在性能上也有所不同。

65 锰钢具有较高的硬度和耐磨性,但抗疲劳性和韧性相对较低;轴承钢则具有高而均匀的硬度、耐磨性、抗疲劳性和韧性。

3.应用场景选择:在选择钢材时,应根据实际应用场景的需求来决定。

若需要制造耐磨且韧性较高的零件,如齿轮、轴等,可选择65 锰钢;若需要制造轴承等高精度、高耐磨、抗疲劳的零件,则应选择轴承钢。

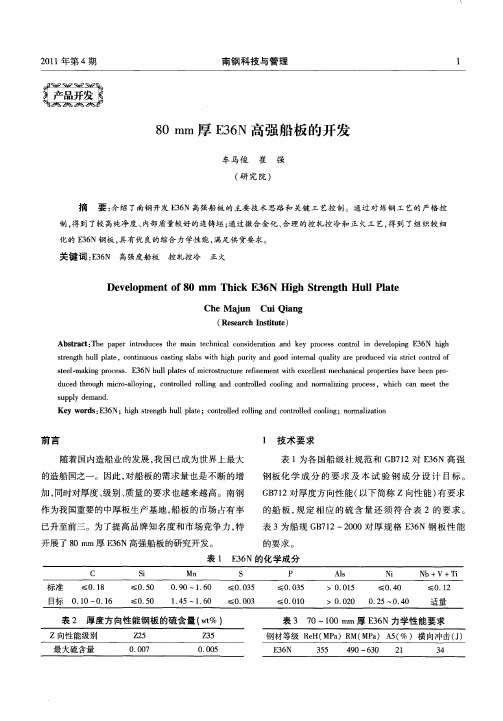

80mm厚E36N高强船板的开发

前 言 随着国内造船业的发展, 国已成为世界上最大 我

1 技术 要 求

表 1 为各 国船级社规 范和 G 7 2对 E 6 Bl 3 N高 强 钢板化 学 成 分 的要 求 及 本 试 验 钢 成 分 设 计 目标 。

的造船 国之一 。因此 , 对船板的需求 量也是 不断的增 加, 同时对厚度、 级别 、 质量的要求也越来越高 。南钢 作为我 国重要 的中厚板 生产基地 , 船板的市场 占有率

第一道尽可 能有大 的压 下量 。粗 轧 4道完 成 , 中间

坯 厚 度 为 成 品厚 度 的 16~18倍 。 . .

() 3 由于 N 是非碳化 物形 成元 素 , i 能有 效地 提 高钢 的基体韧度 。因此 , 入适 当的 N , ] 加 i以改善低

温 冲击韧性 。

3 工 艺流 程及关 键工 艺控 制

显 。在钢 中添加微合金元素 N 、 r 可保证碳 当量 h V、 i r 在较低 的情况下 , 过其碳 、 通 氮化 物质点 ( 寸小 于 尺

5n 的弥散析 出以及 N 、 T 的 固溶 , m) b V、 i 细化 晶粒 , 极大地提高钢 的强度和韧性 。此 外 , 3 N采用正 E6 火状态交货 , 正火后会在一定程度上 降低强度 , 需要 添加一定量 的合金元素来弥补强度的损失 。

过热度路 线 , 护浇 注。 保 () 6 铸机设备精度控制在标准之内 , 试验前按标

及力学性能要 求较 高 : 高纯净 度 , S P夹 杂物 、 ① 低 、

气体含量 ; ②高强韧性 , 满足板厚 14处 一 0℃冲击 / 4 功纵 向 ̄5 J 或横 向 ≥3 J 等 ; 良好 的 z向抗层 > 0( 4) ③ 状撕裂性 能 ; 良好 的可 焊性 ; 良好 的板形 、 ④ ⑤ 表面

船用中高速大功率内燃机曲轴

船用中高速大功率内燃机曲轴

船用中高速大功率内燃机曲轴是船舶动力系统中的重要部件,其性能和质量直接影响船舶的运行安全和效率。

以下是船用中高速大功率内燃机曲轴的一些特点:

1.材料:船用中高速大功率内燃机曲轴一般采用高强度合金钢或不锈钢制造,以确保其具有足够的强度和耐久性。

2.结构设计:曲轴的结构设计需满足中高速大功率运行的要求。

通常采用组合式曲轴,由主轴颈、连杆轴颈和曲柄组成。

主轴颈是曲轴的支撑部分,承受着较大的负荷;连杆轴颈通过连杆将活塞的往复运动传递给曲柄;曲柄将旋转运动转化为活塞的往复运动。

3.加工工艺:曲轴的加工工艺要求较高,需经过多道工序,包括锻造、粗加工、精加工和抛光等。

加工过程中需保证曲轴的精度和表面粗糙度,以确保其运转顺畅。

4.平衡性:为了减小振动和噪音,曲轴需要进行动平衡测试和调整,以确保其平衡性。

5.耐磨性:曲轴在工作过程中会受到较大的摩擦力,因此需要具有良好的耐磨性。

通常会在曲轴表面进行镀铬、喷涂耐磨材料等处理,以提高其耐磨性能。

6.装配:曲轴的装配需严格按照技术要求进行,确保各部件之间的配合精度。

同时,在装配过程中需对曲轴进行检测和调整,以确保其性能和质量。

总之,船用中高速大功率内燃机曲轴是船舶动力系统中至关重要的部件之一,其制造过程需经过多道工序和严格的质量控制,以确保其性能和质量满足要求。

16锰钢硬度

16锰钢硬度

【原创版】

目录

1.16 锰钢简介

2.16 锰钢的硬度

3.16 锰钢的优点和应用

正文

【16 锰钢简介】

16 锰钢,又称 16Mn 钢,是一种高强度、高韧性的合金结构钢。

它是在普通碳素钢的基础上,通过增加锰的含量,提高强度和韧性而形成的。

16 锰钢在我国的工程机械、石油化工、船舶制造等领域有着广泛的应用。

【16 锰钢的硬度】

16 锰钢的硬度一般在 HB200-240 之间,具体硬度会受到钢材的热处理状态、化学成分等因素的影响。

一般来说,16 锰钢的硬度较高,耐磨性较好,可以满足大部分工程应用的需求。

【16 锰钢的优点和应用】

16 锰钢的主要优点是强度高、韧性好、耐磨性优良。

这些优点使得 16 锰钢在许多领域都有广泛的应用。

例如,在石油化工设备中,16 锰钢可以用来制造压力容器、管道等部件;在工程机械领域,16 锰钢可以用来制造吊车臂、挖掘机铲斗等高强度、高耐磨的部件;在船舶制造领域,16 锰钢可以用来制造船体、甲板等结构件。

第1页共1页。

大型船用S34MnV曲拐弯锻成形工艺缺陷分析

图6优化后模拟结果

Figure 6 Simulation results after optimization

通过对初始毛坯形状和模具参数进行不断优 化设计,其模拟结果如图6所示,可以看出锻件弯 曲变形后,成形缺陷基本消失或减小。图6(a)和 (b)分别为优化后等效应变分布图和等效应力分 布图,可以看出变形主要集中在内开档底部区域 和曲拐臂外侧贴模部位,等效应变和等效应力有 所增加,这是因为下模的参数修改,使得弯锻毛坯 更好的与下模接触,控制毛坯的成形空间,使毛坯 向着设计的方向发生塑性变形;图6(c)和(d)为 温度场分布图和速度场分布图,可以看出在毛坯 和上下模具接触的地方温度较低,这是由于热变 形时,工件与模具温差较大,工件在接触表面会产 生热量损失,而工件局部温度达到1210g是因为 在塑性变形过程中,塑性变形功转化成了热能,造 成局部温度升高。通过弯锻毛坯和模具的优化, S34MnV曲拐工件表面成形质量有所改善,已基 本消除或减少弯锻成形过程中出现的5处主要缺 陷,且满足锻件要求。

1.82

130

0.911

64.9

0.000

(a)等效应变分布图

Temperature (C) 1210

XL

0.000 .

(b)等效应力分布图

Velocity - Total vel (mm/sec) 240

1080

160

952

79.9

823

0.000

(C)温度场分布图

(d)速..度..场..分..布..图 ..

Pa,最大区域分布在曲拐弯曲部位,曲拐臂末端

等效应力为0(可以看出弯锻毛坯变形主要发生

在曲拐内开档及曲拐臂外侧贴模部位,弯锻毛坯 受到上模和下模挤压,接触部位变形量较大,而曲

《船用高强度钢厚板应用指南》2020

中国船级社

船用高强度钢厚板应用指南

2020

1 年 1 月 1 日生效

目录

第 1 章 通则..........................................................................................................................................1 1.1 适用范围....................................................................................................................................1 1.2 术语与定义................................................................................................................................1

第 1页

第1章 通 则

1.1 适用范围 1.1.1 本指南给出最小规定屈服强度为 460N/mm2 船体结构用高强度钢的要求。 1.1.2 本指南给出最小规定屈服强度为 355N/mm2、390N/mm2 和 460N/mm2 的脆性裂纹止裂钢的要求。 1.1.3 本指南给出集装箱船上甲板区域纵向构件使用特厚钢板的止裂措施。 1.2 术语与定义 1.2.1 本指南采用的术语定义如下: (1) 特厚钢板―系指厚度大于 50mm 但不大于 100mm 的钢板。 (2) EH47 钢―系指最小规定屈服强度为 460N/mm2 的 EH 级船体结构用高强度钢。 (3) 脆性裂纹止裂钢(简称止裂钢 BCA)—系指经过止裂韧性 Kca 或止裂温度 CAT 测量具有特定 脆性裂纹止裂性能的钢板,分为 BCA1 和 BCA2 两个止裂韧性等级。 (4) 集装箱船上甲板区域―包括集装箱船上甲板板、舱口围侧板、舱口围顶板和与它们连接的纵向 构件。

试论高强度结构用钢在船舶与海洋工程结构应用

试论高强度结构用钢在船舶与海洋工程结构应用发表时间:2018-11-15T19:42:28.637Z 来源:《基层建设》2018年第30期作者:曹凯王海峰[导读] 摘要:高强度结构用钢是一种应用价值较高的材料,目前在我国船舶与海洋工程中得到了广泛的应用,并取得了一定的使用效果。

沪东中华造船(集团)有限公司 200129摘要:高强度结构用钢是一种应用价值较高的材料,目前在我国船舶与海洋工程中得到了广泛的应用,并取得了一定的使用效果。

基于此,本文将分析高强度结构用钢在船舶海洋工程中的应用现状。

并研究高强度结构用钢在船舶海洋工程中的应用策略,其中主要包括高强度结构用钢在焊接结构中的应用分析、高强度结构用钢疲劳强度的分析、高强度结构用钢预热温度的确定以及构件火工调整温度的选择四方面内容。

关键词:高强度结构用钢;船舶工程;海洋工程前言:随着时代的发展,我国船舶与海洋工程的建设要求逐渐提升,在此过程中,为了保证工程的建设质量,需要对其中的各个环节展开全面管理,材料作为工程建设中的主要组成部分,提升材料的实际应用性能,能够大大提升船舶与海洋工程的建设质量。

高强度结构用钢作为一种新型的建设材料,在实际应用的过程中能够提升整个工程的建设质量,本文将重点对高强度结构用钢在船舶海洋工程中的应用展开研究。

一、高强度结构用钢在船舶和海洋工程中的应用现状随着时代的发展,人们对船舶和海洋工程的建设不断完善,已经从最初船舶结构建设经济性转变为船舶和海洋工程材料使用的经济性,随着船舶和海洋工程的建设规模逐渐提升,其使用材料经济性的作用也逐渐凸显出来。

如果在船舶和海洋工程建设的过程中使用经济性能较差的材料,则会大大提升船舶和海洋工程的建设成本,影响船舶和海洋工程的建设效率。

因此在实际船舶和海洋工程建设的过程中,需要对使用材料展开全面分析和应用,保证使用材料的经济性和有效性。

高强度结构用钢的经济性能以及食用价值较高,因此已经被广泛应用在船舶和海洋工程建设中,高强度结构用钢与传统材料相比具有较高的强度,通常情况下高强度结构用钢的强度在315N/mm2-390N/mm2之间,部分高强度结构用钢的强度甚至高出这一范围,而传统材料的最大强度为235N/mm2左右,通过以上数据能够看出,高强度结构用钢在实际工程建设中具备较强的应用强度。

碳素钢和碳锰钢

碳素钢和碳锰钢

碳锰钢: 碳锰钢是一种含有较高碳和锰含量的合金钢。碳锰钢的碳含量通常在0.15%至0.75%之间 ,锰含量通常在0.70%至1.65%之间。碳锰钢具有良好的强度和韧性,同时具备较高的耐磨 性和耐冲击性。它们通常用于制造耐磨件、轴承、齿轮、刀具和机械零件等。碳锰钢的强度 和硬度可以通过热处理进一步提高。 总结: 碳素钢和碳锰钢是常见的合金钢材料,它们在构造和工程领域中具有广泛的应用。碳素钢 主要由铁和碳组成,具有较高的强度和可塑性,成本较低。碳锰钢则含有较高的碳和锰含量 ,具有良好的强度、韧性和耐磨性。根据具体的应用需求,可以选择合适的材料来满足工程 要求。

碳素钢碳锰钢

碳素钢和碳锰钢是常见的合金钢材料,它们在构造和工程领域中广泛应用。以下是对碳素 钢和碳锰钢的简要介绍:

碳素钢: 碳素钢是一种合金钢,主要由铁和碳组成,碳含量通常在0.05%至2.0%之间。碳素钢具 有较高的强度和刚性,同时具备良好的可塑性和可焊性。它们通常具有较低的成本,并广泛 用于结构、机械零件、工具和汽车制造等领域。根据碳含量的不同,碳素钢可以分为低碳钢 、中碳钢和高碳钢等不同等级。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高强度大型船用中间轴碳锰钢锻件的开发应用

杨丽芳;朱奇锋;沈高晟

【摘 要】宝鼎科技股份有限公司是一家致力研发、生产于一体为主的大型铸锻件

生产企业,是通过国家认定的高新技术企业.产品所涉及的主要有船舶、电力、港口

机械及海洋工程产品等的关键铸锻件零件的制造.中间轴是船舶推进系统的重要零

件,是确保船舶安全航行的重要部分.

【期刊名称】《中国金属通报》

【年(卷),期】2018(000)007

【总页数】2页(P176,178)

【关键词】碳锰钢;工艺创新;温度调控

【作 者】杨丽芳;朱奇锋;沈高晟

【作者单位】宝鼎科技股份有限公司,浙江 杭州 311106;宝鼎科技股份有限公司,浙

江 杭州 311106;宝鼎万企集团有限公司,浙江 杭州 311106

【正文语种】中 文

【中图分类】TG316.192

随着造船行业的不断发展,船舶向大型化高速化发展,要求船舶航行环境也越来越

复杂,因此对船舶推进系统的中间轴的要求也越来越高。现在许多大型船舶的中间

轴的机械性能要求已从原来的屈服强度Re≥280MP提高到了Re≥340MP,抗拉强

度Rm≥560MP提高到了Rm≥640MP,冲击韧性也从原来的Kv≥18J提高到

Kv≥27J。

1 碳钢或碳锰钢的使用因素分析

大型碳钢或碳锰钢锻件由于正火时受冷却速度的限制,正回火后的屈服强度一般在

300Mp左右,抗拉强度一般在600Mp左右,如JB/T6397-2006标准中45号钢

直径在Ø200mm以上的锻件其屈服强度要求为Re≥275MP,另外,碳钢或碳锰

钢大型锻件往往容易产生混晶,晶粒难以细化等因素的影响,也会对锻件的机械性

能不利。

在日益严峻的社会竞争条件下,如何用低成本、高质量来赢得用户,赢得市场,在

行业竞争中立于不败之地。为此,我们在原有碳钢、碳锰钢大型船用中间轴锻件生

产的基础上,通过对其化学成份的优化,工艺技术的创新,来生产出满足客户要求

的大型船用高强度中间轴。

2 研制内容包括以下特点

(1)通过优化材料成分配比,使产品满足用户的高强度性能要求。

(2)热处理工艺创新,使用锻后正回火热处理取代调质热处理。

(3)省略调质热处理工序,节能环保、提高交货期。

3 关键技术难点

(1)由于该中间轴长度长,直径大,锻后往往造成锻件粗晶和混晶现象,给锻后

热处理造成很大困难。如果不解决粗晶和混晶的问题,那么锻件的机械性能就无法

满足客户要求。

(2)传统碳钢或碳锰钢正回火的强度比较低,对大直径的大型锻件来说,只通过

正回火热处理是无法满足各船级社的性能要求,都需通过调质热处理才能满足性能

要求。

4 大型船用碳锰钢轴类锻件夹杂物来源及控制

4.1 铝钙镁类夹杂形成及控制

在精炼以及中包的整个流程中可能产生的夹杂物一般就是脱氧产物,在锻造结束以

后,夹杂物的主要成分经分析确定为铝酸钙的复合物,在电子能谱分析技术的支撑

之下发现其中有镁元素的存在,这样一来即可推断夹杂物的来源并不仅仅是VD处

理。经过研究后发现,这种夹杂物的来源可能是塞棒或者是钢渣,这两种物质中都

存有镁元素。在浇筑工序快结束的过程中,塞棒失去控制,钢水进入到模具之内,

这就给镁元素进入到钢中提供了可能性,另外如果塞棒的棒头发生了掉落的情况,

也可能让镁进入到钢中,形成铝盖镁类夹杂物。

4.2 硅锰铝钙酸盐类夹杂形成及控制

钢中出现硅锰铝钙酸盐类物质的情况发生几率比较高,主要集中在近表面位置,夹

杂物的大小比较大,经过加工后直接即可观察到。在实际的工作中我们发现,脱氧

产物基本上不会造成此种夹杂物。经过一系列的研究最终将目标锁定在了中包上,

其材料为硅质地,在受热的情况下非常容易发生熔断和滴落的情况,在接触到高温

钢材以后二者发生化学反应形成沉淀式夹杂物。硅锰铝钙酸盐类夹杂物中,普遍存

在氧化钙这种物质,而钢渣则是氧化钙的最主要由来。另外,耐材熔损脱落、二次

氧化等情况下也可能发生大颗粒夹杂。这种大颗粒夹杂很可能对钢锭的质量造成十

分严重的负面影响,在钢锭铸造工序中,耐材借助氧化铁等助溶剂的作用变得更容

易熔断和滴落,外部的温度不断提高,耐材的熔损几率也不断的提升。

4.3 主要措施

第一,在锻造过程中需要根据有关标准在监管下运用铝,在锻造后期不可以大批量

加入铝进行熔炼,不断增加ALS和ALT的比值,保证脱氧的质量。另外,要加强

钙处理工序,钙处理的质量如何直接关系到钢锭最终的纯净度。第二,对耐材的种

类和质量进行调整,提高现在应用的耐材的质量,保证其稳定性。同时还应该不断

对材质进行优化,从根本上避免耐材熔损的问题发生。另外还需要在实际的铸造过

程中对过热度进行把握,保证过热度的稳定性。

5 创新点研究以及分析

(1)化学成份的优化:根据该中间轴的机械性能指标要求,如采用传统的碳钢或

碳锰钢经正回火处理后,机械性能指标无法满足要求,因为材料的力学性能与材料

的金相组织和晶粒度有着重要关系,而材料的金相组织取决于其化学成分和热处理

方式。正回火后的晶粒远大于调质后的晶粒,且正回火后的铁素体和珠光体组织综

合力学性能也远差于调质后的回火索氏体组织。所以细化晶粒也是提高机械性能的

关键措施;其次,正火组织中珠光体量的多少决定了其强度的高低,珠光体含量越

多,其强度越高。

(2)合金元素的加入能提高锻件的强度和细化晶粒度。Mn的加入不仅提高强度,

还能提高其冲击韧性,但Mn含量过高,容易造成锻件MnS夹杂物偏析等缺陷,

导致锻件超声波探伤不合格,因此,我们将Mn含量控制在0.70%~0.90%,另

外,Cr也能有效地提高锻件的强度和细化晶粒,改善机械性能,所以我们将Cr的

含量控制在0.20%~0.25%。

(3)微量元素Nb、Ti、V能起到细化锻件的晶粒和提高强韧性作用,它们主要

表现在在加热过程中抑制奥氏体的形变再结晶并阻止其晶粒长大,并通过它们的碳

氮化合物的应变诱导析出,对材料进行沉淀强化。Nb完全固溶温度较高,在均热

温度不是很高时不宜单独加入,Nb和V复合添加既能提高强度又能细化晶粒,V

的固溶温度低,可以起到沉淀强化作用,而Nb在较低温度下大部分还没有溶解,

可以起到细化晶粒的作用。所以我们加入少量的Nb和V元素。

(4)C可以有效的提高强度,所以我们将C控制0.45-0.50%。P具有冷脆性,S

具有热脆性,所以将有害杂质元素控制P≤0.025%、S≤0.020%。作为经过优化后

的化学成份如下图所示。

表1 优化后的化学成份?

(5)热处理工艺改进。按照C45E材质,屈服强度要求≥340Mp、抗拉强度要求

≥640MP,传统工艺需要调质热处理才能满足要求。我们对正回火热处理工艺改

进,使中间轴经过正回火后直接满足机械性能要求,从而省去调质热处理工序。节

约能耗,降低成本,提高生产效率,确保产品及时交货。

(6)碳钢或碳锰钢大型锻件锻后正火处理的温度,一般采用860℃正火,但结果

往往有不同程度的混晶现象。据资料介绍,提高正火温度,可以消除混晶现象,所

以我们将正火温度提高到890℃正火。正火温度提高,也能提高锻件正火后的珠

光体含量,从而提高锻件的强度。回火温度有原来的650℃改为590℃,降低回

火温度可以有效提高强度。热处理升温过程采用等温升温,有效提高金相组织均匀

性。

6 研制成果

经过大量的资料查询和多次试验,成分优化后的C45E材料生产的大型中间轴,经

350℃和700℃等温升温,890℃保温正火和300℃等温升温,590℃保温回火后,

取样送第三方浙江方圆检测公司检测,化学成分和机械性能均满足了指标要求,后

经过多次生产,其机械性能都很稳定,完全可以省去调制工序,为公司所缩短了生

产周期,节约了生产成本。

7 结语

通过对C45E材料成分优化及热处理工艺改进,并经多次试验,成功的开发了高强

度大型船用中间轴,为公司降低了生产成本,拓宽了市场,也使企业的研发能力上

了一个新的台阶,同时也进一步提升了企业在同行中的知名度。

参考文献

【相关文献】

[1] 张玉亭.大型船用碳锰钢轴类锻件夹杂物来源及控制[J].大型铸锻件,2013(03):11-15.

[2] 郁建元,梁宝乙.大型船用轴类碳锰钢锻件的热处理工艺研究[J].铸造技术,2012,33(07):799-800.

[3] 韩小勇.船用轴系碳锰钢的成分优化及热处理工艺改进[J].金属热处理,2010,35(08):72-74.