加氢处理装置安全特点和常见事故分析汪加海

加氢裂化装置事故案例及分析

加氢裂化装置事故案例及分析李立权【摘要】针对加氢裂化装置近50年来发生的各类事故,包括电力事故、飞温事故、火灾事故、爆炸事故、泄漏事故、中毒事故、高压串低压事故、催化剂作业事故、仪表事故等,分析了事故发生的原因,总结需吸取的教训.指出:①电源故障造成集散控制系统(DCS)黑屏时,调节阀处于安全状态方能保证装置的本质安全;②飞温事故的安全处理必须坚持“一泄到底”原则;③防止火灾事故扩大必须紧急隔离火源,泄放可燃物;④高压管线、阀门、设备失效是爆炸、泄漏事故发生的主要原因,应定期检修、不定期在线检测;⑤正确执行防护管理规定,佩戴合适的防毒面具,可有效防止中毒事故发生;⑥加强高压仪表的防冻防凝可有效避免高压串低压事故的发生;⑦严格控制高压空冷器入口流速、Kp值、水相NH4HS浓度可有效防止腐蚀事故的发生;⑧原料氯离子含量高导致的垢下腐蚀是高压换热器事故的主要原因;⑨安全措施不到位是催化剂作业事故的主要原因;⑩维护保运不及时导致的仪表老化是仪表事故的主要因素;(⑥)腐蚀加高温是导致加热炉管事故的主要原因.【期刊名称】《炼油技术与工程》【年(卷),期】2016(046)012【总页数】5页(P5-9)【关键词】加氢裂化;事故;案例;分析;飞温;火灾;爆炸泄漏;中毒【作者】李立权【作者单位】中石化洛阳工程有限公司,河南省洛阳市471003【正文语种】中文加氢裂化装置处于高温、高压、临氢、易燃、易爆、有毒介质的操作环境,近50年来发生了多起安全生产事故,给企业造成了重大的经济损失,也导致了部分人员伤亡。

总结和分析这些事故原因,吸取教训,避免类似事故的发生对保障企业的安全生产意义重大。

事故案例:2000年的某日14∶27,某企业因110 kV变电所故障,引起加氢裂化装置晃电,造成装置机泵停运,废热锅炉过热段安全阀起跳,不间断电源(UPS)失灵,集散控制系统(DCS)停电黑屏,系统无法监测和控制DCS参数,只得人工启动2.1 MPa/min紧急泄压,装置紧急停工。

加氢装置主要危险性评价分析

加氢装置主要危险性评价分析加氢装置是一种将氢气与其他物质进行化学反应的设备。

由于氢气具有易燃、易爆的特性,加氢装置的安全性评价十分重要。

以下是加氢装置主要危险性评价分析的一些重点内容。

1.氢气泄漏及扩散:氢气具有极低的分子量和高的温度展宽,易于扩散和渗透。

在加氢装置中,氢气泄漏可能由于管道、阀门、连接件等设备本身的故障,或者因操作失误和不当维护而引起。

因此,评价氢气泄漏的可能性和扩散的速度是必要的。

具体的评价方法可以包括定量分析、风险分析、模拟试验等。

2.燃烧和爆炸:由于氢气的易燃性,氢气泄漏后,与空气混合形成可燃气体,一旦遇到火源或高温,就可能发生燃烧或爆炸。

因此,评价加氢装置内部的燃烧和爆炸危险是必要的。

具体的评价方法可以包括定量评估燃烧和爆炸的可能性和后果、模拟试验等。

3.高压氢气容器的安全性评价:加氢装置通常需要使用高压氢气容器来存储和供应氢气。

因此,评估高压氢气容器的安全性是必要的。

具体的评价方法可以包括对氢气容器的设计、制造、安装和维护的审核,以及实施定期检测和检验的要求等。

4.隐蔽损伤和腐蚀评价:加氢装置通常由许多管道、阀门、连接件等组成。

这些设备可能会出现隐蔽损伤或腐蚀现象,导致泄漏、破裂或其他安全事故。

因此,评估隐蔽损伤和腐蚀的可能性和严重程度是必要的。

具体的评价方法可以包括定期检测和检验、无损检测技术、可靠性评估等。

5.操作误操作和事故评价:加氢装置通常需要操作人员的操作来控制和监测设备,任何误操作或操作失误都可能导致事故。

因此,评估操作误操作和事故的可能性和严重程度是必要的。

具体的评价方法可以包括风险评估、操作规程的审核和培训、事故分析等。

综上所述,加氢装置的主要危险性评价分析主要包括氢气泄漏及扩散、燃烧和爆炸、高压氢气容器的安全性、隐蔽损伤和腐蚀、操作误操作和事故等方面。

通过对这些危险性的评估和分析,可以采取相应的措施来减少危险性,提高加氢装置的安全性。

加氢精制装置事故案例分析(共20页)

第七章加氢精制装置事故(shìgù)案例分析1.某厂柴油(cháiyóu)加氢装置“12. 27”高压分离器液控阀副线阀盘根泄漏设{设备(shèbèi)事故(事故发生的经过:2001年12月27日9: 00时,某厂柴油加氢装置高压分离器液控阀副线阀盘根处发生油喷漏,故而装置紧急(jǐnjí)停工,处理该阀。

经检查,该液控阀副线阀只压了一道根)的原因分析、应吸取的教训及防范措施。

事故原因分析:①建设公司阀门班工作不认真、不负责任,在大修时高压分离器液控阀副线阀只压了一道盘根,当装置升压进油后,该阀盘根处便发生油喷漏,这是造成事故的主要原因。

②建设单位设备专业施工管理不到位,管理粗放,对该液控阀副线阀压盘根的工作没有专人管理。

③装置设备管理人员质量监督不到位,没有到现场监督压盘根工作,未能及时发现该液控阀副线阀盘根问题。

应吸取的教训和采取的防范措施:①按“四不放过”的原则处理事故,对类似的问题进行检查,②加强HSE学习,认真落实工作危害因素分析,提高职工危险识别和防范能力,提高职工安全意识。

③联系检修人员重新压好该液控阀副线阀盘根。

2,某厂高分液位计手阀阀体泄漏事故的处理的I事的经过:2002年12月28日,加氢引直馏柴油进行初活性运转时,发现高分液位计两只手阀阀体泄漏,将后法兰处有砂眼的手阀关闭、液位计切除;对前法兰处有砂眼的手阀进行堵焊失败后,在严格控制高分液控开度、做好进出罐的物料平衡的情况下,关闭该液计引出总管上下手阀,拆除了该液位计手阀,液位计回装后维持生产。

2003年1月24日,采用相同的控制方法更换了高分液位计上的相同类型的阀门)o事故处理过程:1月24日机动处计划组织人员更换高分液位计、界位计的手阀,更换时将切除现场液位计和远传液位指示,切除后DCS上将无液位信号。

由于更换阀门较多(1 1只),处理时间长,对操作人员安排及操作调整如下:①1月23日白班,降低高分液位至35%,稳定反应进料量,调节反应加热炉出口温度和保证反应系统压力稳定,每小时记录一次高分液控开度,为高分液位远传信号切除后,控制高分的液控阀的开度提供参数。

加氢厂火灾事故案例(2篇)

第1篇一、事故背景某加氢厂位于我国某工业园区,主要从事石油化工产品的加氢处理。

该厂拥有完善的安全生产管理体系,但在2018年5月,却发生了一起严重的火灾事故,造成了人员伤亡和财产损失。

以下是该火灾事故的详细情况。

二、事故经过2018年5月15日,加氢厂在进行日常生产操作时,突然发生火灾。

事故发生后,厂内消防设施启动,但由于火势猛烈,火情未能得到有效控制。

经过近两个小时的紧急救援,火势才被扑灭。

事故造成2人死亡,3人受伤,直接经济损失约500万元。

三、事故原因分析1.设备故障事故发生时,加氢厂正在进行加氢反应。

根据现场调查,事故原因初步判断为加氢反应器内部发生故障,导致氢气泄漏。

氢气是一种高度易燃易爆的气体,在遇到明火或高温时,极易引发火灾。

2.操作失误在事故发生前,操作人员在进行加氢反应时,未能严格按照操作规程进行。

具体表现为:操作人员未对加氢反应器进行充分预热,导致反应器内部温度较低,氢气泄漏后未能及时挥发,从而引发火灾。

3.安全管理不到位(1)消防设施维护不及时:事故发生后,消防设施未能及时发挥作用,导致火势蔓延。

经调查,消防设施维护保养工作存在严重滞后,未能及时发现并排除隐患。

(2)应急预案不完善:事故发生时,加氢厂应急预案未能充分发挥作用。

在火灾发生初期,未能迅速启动应急预案,导致事故救援工作延误。

(3)安全培训不到位:事故发生前,操作人员安全意识淡薄,未能充分认识到操作规程的重要性。

安全培训工作存在严重不足,导致操作人员对事故风险认识不足。

四、事故教训1.加强设备维护保养,确保设备安全运行。

企业应建立健全设备维护保养制度,定期对设备进行检查、维修,确保设备处于良好状态。

2.提高操作人员的安全意识,加强安全培训。

企业应加强对操作人员的培训,使其充分了解操作规程,提高安全意识。

3.完善应急预案,提高事故应急处理能力。

企业应制定完善的应急预案,定期组织应急演练,提高事故应急处理能力。

4.加强消防安全管理,确保消防设施完好。

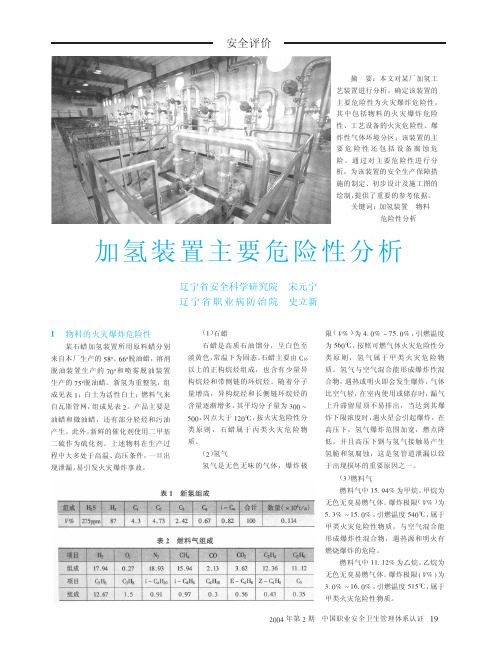

加氢装置主要危险性分析

" 爆炸性气体环境分区

在 石 蜡 加 氢 生 产 过 程 中 ,一 旦 出 现泄 漏,就会 在装 置区 作业 环境 的空 气中形成爆炸性气体混合物。因此,装 置区 域内 属于 爆炸 危险 环境 。根 据本 装置爆炸性气体混合物出现的频繁程 度和持续时间,按照《爆炸和火灾危险 环 境 电 力 装 置 设 计 规 范 》第 !( !( $ 条 对爆炸性气体环境分区划分的原则, 本装 置主 要生 产区 域应 为 ! 区;区域 内的地炕、地沟等应为 $ 区。

(’)其他 冷 凝 器 、冷 却 器 和 换 热 器 因 腐 蚀 、 安 装 质 量 差 、热 力 作 用 等 原 因 ,冷 换 头 盖 大 法 兰 、进 出 口 阀 门 、法 兰 等 处 常 发 生泄 漏或 内漏 ,是 石化 企业 经常 引发 火灾的部位。

! 工艺装置火灾危险性

石蜡加氢生产过程中有甲类火灾 危 险 性 物 质 存 在 ,且 操 作 温 度 高 、压 力 大 ,一 旦 系 统 中 出 现 泄 漏 现 象 ,有 可 能 引 发 火 灾 爆 炸 事 故 。按 照《 石 油 化 工 企 业设 计 防 火 规 范 》附 表 &( $ 对 工艺 装 置或装置内单元的火灾危险性确定的 原则 ,石 蜡加 氢装 置应 为甲 类火 灾危 险性工艺装置。

!""# 年第 ! 期 中国职业安全卫生管理体系认证 $%

安全评价

燃料气中还含有约 $!% &’( 的乙 烯。乙烯为无色气体,略具烃类特有的 臭 味 。 爆 炸 极 限 ) !( * 为 !% +( , &’% "( ,引燃温度 #!-. ,为甲类火灾 危险性物质,与空气混合能形成爆炸 性混合物,遇明火、高热或与氧化剂接 触,有引起燃烧爆炸的危险。此外,乙 烯有聚合的危险性。

加氢裂化装置安全特点和常见事故分析

加氢裂化装置安全特点和常见事故分析摘要:对某公司五百万吨/年加氢裂化装置的工作原理进行了简单的阐述,并对该装置的安全特性、安全设计等方面进行了探讨,并对该装置的常见事故进行了归纳,并对该装置的运行和检修进行了分析。

关键词:加氢裂化;开工;安全一、装置的生产原理及简介加氢是指在高压条件下,碳氢和碳氢在催化上进行的催化分解和加氢,形成低分子的加氢工艺,以及加氢脱硫、脱氮和不饱和烃的加氢。

它的化学反应包括饱和,还原,裂化和异构。

碳氢化合物在加氢时的反应方向与深度与碳氢化合物组成、催化剂性能、运行环境有关。

加氢装置由反应、分馏、蒸汽发生三部分构成,利用 UOP单管双药全周期加氢裂解技术,实现了最大程度的中馏份,并将其用作洁净燃油的混合成分。

反应段为两组式串联全周期、预混氢、高温生产,并以湿法硫为原料进行硫化。

以低氮油钝化工艺对催化剂进行钝化,利用器外部再生技术对催化剂进行再生;分馏系统主要包括汽提塔、常压分馏塔和石脑油、航煤柴油等。

该设备的主要原材料是降压蜡和炼油,以液化石脑油、石脑油、航空煤油、轻柴油、重柴油等为主。

二、加氢裂化装置安全特点2.1临氢、易燃易爆氢是一种易扩散、燃烧和爆炸的气体。

氢是一种非常活跃的化学物质,它的火焰具有“不可见性”,它的燃烧非常迅速,如果是在空中,哪怕是一点点的火星,哪怕是剧烈的碰撞,都会引起它的爆炸。

2.2系统高温高压在此基础上,对加氢厂的加氢工艺进行了严格的实验研究,提出了高压15.89 MPa和382摄氏度的工艺要求,在生产过程中,必须保证液位的稳定性,避免了串压,不然会引起一场爆炸。

2.3有毒有害化学品多该设备含有大量有毒、有毒的化工原料,包括硫化剂、催化剂、碱液、液氨等,同时还会产生大量有毒的气体,如硫化氢、 CO、羰基镍、苯等,这些有毒的化合物中含有羰基镍和苯,硫化氢对神经系统的毒性很大,所以必须进行严格的监测。

能预防渗漏,熟悉危险化学品的特性和保护。

一旦发现问题,要立即进行处置,并向上级报告,避免事态进一步恶化。

加氢厂火灾事故分析

加氢厂火灾事故分析怎样才能有效预防加氢厂火灾事故的发生?如果一旦发生了加氢厂火灾事故,应该如何处理?本文对加氢厂火灾事故的原因、危害以及预防和应对措施进行分析,以期提高加氢厂火灾事故的防范和处理能力。

一、加氢厂火灾事故的原因1. 设备老化和缺乏维护加氢设备的老化和损坏是导致火灾事故的重要原因之一。

由于加氢设备工作条件较为苛刻,容易导致设备金属材料的老化和疲劳断裂,同时设备的维护保养也需要大量的人力和物力支持。

如果加氢设备长期得不到有效维护,就会容易出现泄漏、堵塞、漏气等现象,从而增加了火灾的风险。

2. 操作失误加氢工艺的操作涉及多个环节,其中操作失误可能导致事故发生。

例如,加氢设备的操作员在进行设备启动或停止操作时,如果未能按照操作规程进行,就有可能引发设备的不正常运行,甚至导致火灾事故的发生。

3. 设备设计和安全措施不足加氢设备的设计和安全措施直接关系到设备运行期间的安全性。

如果在设计过程中未能充分考虑到设备运行中的安全风险,或者在设备使用过程中未能采取足够的安全措施,都有可能导致火灾事故的发生。

4. 气体泄漏加氢设备处理的气体往往是具有较高危险性的气体,例如硫化氢、氨、苯酚等。

一旦这些气体发生泄漏,就容易导致火灾的发生。

气体泄漏可能是由于设备失修、操作不当、材料老化等因素导致。

5. 外部扰动加氢设备的周围环境常常受到外部扰动,例如气体管线被擦伤、设备被撞击等。

这些外部扰动可能导致设备泄漏、火花产生,增加了火灾的发生可能性。

二、加氢厂火灾事故的危害1. 人员伤亡加氢厂火灾事故通常伴随着气体中毒、火灾和爆炸等危险,一旦发生,将会给厂区内的工作人员带来极大的伤害,甚至危及生命。

2. 设备损毁火灾事故往往会导致加氢设备损毁,从而影响到炼油厂的正常生产,并可能导致重大的经济损失。

一旦主要加氢设备发生事故,往往需要进行重建,耗费时间和财力。

3. 环境污染加氢工艺处理的气体往往具有较高的毒性和腐蚀性,在火灾事故发生后,这些气体可能会泄漏到周围环境中,导致环境污染,对周围的自然生态环境造成影响。

事故案例分析

加氢装置火灾爆炸事故案例分析(一)事故经过1987年6月23日,某石化总厂炼油厂加氢装置发生一起火灾爆炸事故,11人烧伤,一人死亡。

(二)事故原因22日加氢装置计划检修结束,进入开工阶段拆除盲板作业阶段,在法兰尚未紧固时,错误的打开装置的瓦斯阀门,瓦斯在扩散过程中被直流电焊机点燃,形成爆炸,造成多人伤亡事故。

操作过程缺乏协调,是酿成本次事故的直接原因。

乌鲁木齐石化公司“5.11”硫化氢中毒事故2007年5月11日,乌鲁木齐石化公司炼油厂加氢精制联合车间柴油加氢精制装置在停工过程中,发生一起硫化氢中毒事故,造成5人中毒,其中2人在中毒后从高处坠落。

(一)事故经过:5月11日,乌鲁木齐石化公司炼油厂加氢精制联合车间对柴油加氢装置进行停工检修。

14:50,停反应系统新氢压缩机,切断新氢进装置新氢罐边界阀,准备在阀后加装盲板(该阀位于管廊上,距地面4.3m)。

15:30,对新氢罐进行泄压。

18:30,新氢罐压力上升,再次对新氢罐进行泄压。

18:50,检修施工作业班长带领四名施工人员来到现场,检修施工作业班长和车间一名岗位人员在地面监护。

19:15,作业人员在松开全部八颗螺栓后拆下上部两颗螺栓,突然有气流喷出,在下风侧的一名作业人员随即昏倒在管廊上,其他作业人员立即进行施救。

一名作业人员在摘除安全带施救过程中,昏倒后从管廊缝隙中坠落。

两名监护人员立刻前往车间呼救,车间一名工艺技术员和两名操作工立刻赶到现场施救,工艺技术员在施救过程中中毒从脚手架坠地,两名操作工也先后中毒。

其他赶来的施救人员佩戴空气呼吸器爬上管廊将中毒人员抢救到地面,送往乌鲁木齐石化职工医院抢救。

(二)事故原因分析:经初步分析,事故的原因是:当拆开新氢罐边界阀法兰和大气相通后,与低压瓦斯放空分液罐相连的新氢罐底部排液阀门没有关严或阀门内漏,造成高含硫化氢的低压瓦斯进入新氢罐,从断开的法兰处排出,造成作业人员和施救人员中毒。

防范措施:(1)认真排查存在有毒物质的环节,做好现场标识标志和检测工作,对查出的可能有中毒的隐患,要认真落实整改防范隐患,必须消除隐患于萌芽状态。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。