多层胶合板自动排板生产线的设计与应用

覆铜箔板全自动叠合拆解回流生产线

覆铜箔板全自动叠合拆解回流生产线摘要:近年来,随着社会建设的不断发展,叠合拆解回流生产线是生产覆铜板的主要装备。

本文研究了基于PLC自动程序控制的覆铜箔板叠合拆解回流生产线,主要由叠合系统、拆解系统、钢板清洗系统以及铜箔牵引剪切系统组成。

研制的全自动叠合拆解回流生产线已经在覆铜板生产企业中得到了应用。

关键词:覆铜箔板;全自动叠合;拆解;回流生产线引言环氧树脂因其具有优异的性能,已被广泛地应用于电气、半导体电子、特种涂料和航空航天等高科技领域。

20世纪初,随着第三次科技革命,集成电路的不断发展与应用也带动了覆铜板生产技术的不断发展,环氧覆铜板是当今消耗量最大的覆铜板品种之一。

尤其近年来,伴随电子工业的急速发展,用于制造印制电路板的覆铜板,广泛用于电子计算机、通讯设备、仪器仪表等电子产品。

环氧玻璃布覆铜板是以玻璃布作基材,浸以环氧树脂为主体的黏合剂,经加热干燥成单面或双面覆铜箔,再经加热加压而制成的。

对环氧树脂/固化剂体系进行动力学分析,有助于初步确定环氧树脂的固化条件和环氧树脂化学结构与固化产物的性能之间建立定量关系,以优化各项工艺参数。

热分析是研究环氧树脂固化动力学的有力手段,根据热重实验曲线,有多种热重分析处理动力学数据的方法,如Caroll-Freeman法、Coats-Redfern法、Doyle法、Ozawa法等,选择不同方法计算所得到的数据会有偏差,其中以Coats-Redfern法及Ozawa法所得出的数据比较可靠,与实验值也比较接近。

1覆铜板的生产流程生产覆铜板需要的主要物料有:玻璃纤维布、混合树脂、铜箔和钢板。

玻璃纤维布是覆铜板基体和铜箔的附着体,具有耐热性、一定的机械强度和电器绝缘性。

混合树脂是由酚醛树脂、环氧树脂、三聚氰胺改性酚醛树脂等配以其他添加剂和溶剂混合而成,作为黏结玻璃纤维布和铜箔的黏合剂成分。

生产过程中,通常是将螯合树脂涂抹在玻璃纤维布上,再经过干燥后,制成半固化片(Prepreg,又称预浸材料、黏结片)。

焊接自动化生产线设计

选用合适的装配和夹具设备, 确保工件在焊接过程中的准确

定位和固定。

辅助设备配置

烟尘净化设备

配置高效的烟尘净化设备,减少焊接 过程中产生的烟尘和有害气体对环境 和操作人员的危害。

物料搬运设备

选用合适的物料搬运设备,实现原材 料、半成品和成品的快速、准确搬运 。

生产线自动化控制系统

配置生产线自动化控制系统,实现生 产过程的自动化管理和监控。

分散式控制系统

将控制功能分散到各个智能设备中, 通过通信网络实现信息交互和协同控 制,适用于大型、复杂的焊接生产线 。

传感器与执行器配置

传感器

配置位移、速度、加速度、温度 、压力等传感器,实时监测焊接 过程中的各种参数,为控制系统

提供准确的数据输入。

执行器

包括电机、气缸、电磁阀等,根据 控制系统的指令,精确控制焊接设 备的运动和动作,实现自动化焊接 。

焊接后处理

包括焊缝打磨、质量检测、防 锈处理等后续工序,提高产品 整体质量和美观度。

关键设备功能与选型

焊接机器人

选用高精度、高稳定性的焊接 机器人,实现自动化焊接操作 ,提高生产效率和焊接质量。

焊接电源及控制系统

选用性能稳定的焊接电源和控 制系统,确保焊接过程的稳定 性和可靠性。

传感与检测设备

配置高精度的传感器和检测设 备,实时监测焊接过程中的各 项参数,保障产品质量。

仓储管理策略及实施

仓储管理策略

制定科学的仓储管理策略,包括库存 控制、货架管理、先进先出等原则, 确保物料存储有序、高效。

仓储管理实施

采用信息化手段,实现仓储管理的自 动化、智能化,提高仓储管理效率、 降低管理成本。同时,加强仓储安全 管理,确保物料存储安全、防火防盗 。

机械类毕业设计(论文完整版模板)

知识不仅是指课本的内容,还包括社会经验、文明文化、时代精神等整体要素,才有竞争力,知识是新时代的资本,五六十年代人靠勤劳可以成事;今天的香港要抢知识,要以知识取胜本科毕业论文(设计)机械设计制造及其自动化***20**1*00**专业名称机械设计制造及其自动化申请学士学位所属学科工科指导教师姓名、职称(教授)20 年月日摘要多层热压机是生产胶合板、刨花板、中密度纤维板等人造板的主要设备目前设备制造厂生产的热压机已基本定型为了改进热压机的结构性能和降低制造成本本文主要对五层侧压式热压机结构进行了设计并对热压机的重要部件下托板的结构、强度和刚度进行了设计分析和计算使下托板在结构上更加合理降低了材料和能源消耗提高了生产率设计主要结合现有的设计理念在符合设计要求的前提下设计时热压机的机架整体上主要采用了钢板焊接闭式结构这种结构制造方便无需大型加工设备并且选材主要使用了工字钢、角钢等常用材料使用钢板焊接的加工工艺因而生产工艺性较好一般机械厂均能制造设计中主要使用了CAD、Pro\E等工程制图软件使用了Pro\E软件进行受力分析关键词:侧压式热压机结构设计受力分析AbstractThe multi-layered hot press is the production plywoodthe shaving boardbuilding board and so on density fiberboard major installations. At present the equipment factory production's hot press has finalized basicallyto improve hot press's structure performance and reduce the production costthis article mainly has carried on the design to five side thrust type hot press structureand to hot press's important part under carrier's structurethe intensity and the rigidity has carried on the project analysis and calculates causes the carrier to be more reasonable in the structurereduced the material and the energy consumptionraised the productivity. The design main union existing design ideain conforms to under the design requirements premisein the design in press's rack whole has mainly used the steel plate welding closed type rackthis kind of structure manufacture convenience does not need the large-scale processing equipmentandthe selection has mainly used the I-steelthe angle steel and so on commonly used materialuses processing craft which the steel plate weldsthusthe production technology capability is goodgenerally the machine shop can make. In the design has mainly used CADengineering drawing soft wares Pro \ E and so onused the software Pro \ E to carry on the stress analysis.窗体顶端Key words: lateral pressure typethermal-pressing machinestructural designstress analysis窗体底端目录1.引言 11.1五层侧压式热压机的发展概况及现状11.2热压机的特点21.3热压机的发展带来的机遇和挑战32.热压机的结构设计 42.1框架结构52.2柱塞结构62.3上托板结构 62.4下托板结构72.5平衡机构简要设计82.5.1工作原理82.5.2齿条的设计112.5.3键的选择112.6轴承的选取122.7侧压缸支架结构122.8侧压缸螺栓设计校核133.热压机主要部件的受力分析153.1立柱的设计校核153.2上托板的设计校核153.3下托板的结构设计213.4下横梁底板受力分析24附录26参考文献27致谢281.引言热压机是人造板生产线的主要设备之一热压机的生产能力决定了人造板生产线的产量而热压机的技术水平也在很大程度上决定了人造板产品的质量人造板生产的发展与热压机技术水平的进步息息相关人造板行业的发展对热压机生产提出了更高的要求而更先进水平的热压机的出现则又极大地促进了人造板行业的发展新的人造板国家标准对产品质量提出了更高的要求为保证产品质量就热压机而言一方面:要求工艺上采取最佳热压工艺曲线和工艺参数控制产品质量;另一方面:热压机设备本身在结构和性能上要满足诸如制品的厚度公差、传热的均匀度等要求确保压制品质量热压机的发展促进了人造板工业的繁荣而近年来我国人造板行业的超快速发展也为我国热压机技术的发展提供了广泛的发展空间遗憾的是目前我国还不具备连续压机的生产能力国内需要的连续压机还需要从国外进口这严重影响了我国人造板机械行业整体水平的提高国内的有关单位也在抓紧时间组织必要的人力、物力、技术力量进行连续压机的研制工作相关的产品也有望在未来几年问世本次设计在借鉴以往前人的实际设计经验和部分参数结构的前提下重点对其下托板的结构进行了可行改进设计使用了CAD、Pro/e等工程制图软件对该机器进行结构设计、绘制和分析在指导教师的指导下以及同组同学的共同研讨下基本达到了预期目标1.1五层侧压式热压机的发展概况及现状最早在人造板行业出现的热压机就是多层压机它主要是借鉴并根据纺织工业使用的压机改造而来用于以纸浆来生产最早的纤维板最初的多层热压机尽管还不完善但已经具有现代多层压机的雏形装卸板系统、加热装置、压机闭合开启装置等都为人们所了解这些多层压机的制造商则是来自人造板设备技术比较发达的德国如辛北尔康普公司和贝克一冯赫伦公司前者至今仍然在世界人造板设备供应领域占据重要的地位而后者却已于20世纪80年代退出了市场的竞争行列后来多层压机在刨花板生产中获得了极大的成功并推广开来多层压机的使用在促进刨花板工业的发展的同时推动了整个人造板工业的进步而刨花板行业的发展又为多层热压机的不断改进提供了生产依据最初人造板多层压机的主要制造商主要集中在欧洲包括比松公司、辛北尔康普公司、贝克-冯赫伦公司迪芬巴赫公司和顺智公司等之后随着多层热压机制造技术的推广美洲以及包括中国在内的一些亚洲国家也加入到多层热压机设备供应商之列近年来随着热压机技术的发展欧洲的主要热压机生产厂家已经将主要的生产力转移到连续热压机的生产上而我国的上海人造板机器厂、美国的华盛顿铁工厂则成为除欧洲厂商外的多层热压机市场上较为重要的供应商美国的华盛顿铁工厂一直致力于多层热压机的发展产品的层数、压机幅面也不断加大而我国的上海人造板机器厂则是多层热压机市场的后期之秀依靠国内强大的市场支持目前已向国内外市场提供了多套多层热压机设备为了提高单机生产能力多层热压机采用两种途径提高产能一是增加压机层数二是增大热压板的幅面目前通常使用的热压机层数为10-15层最多可达40层幅面主要有4英寸和8英尺1.2热压机的特点热压机除整个结构布局合理、紧凑、外形美观、精密度高外还具有以下特点:控制系统多样化此热压机的控制系统有光电管、无触点开关和行程开关这些控制电器元件灵敏、耐用而且大部分元件安装在热压机顶部使得热压机结构紧凑、整洁热压机主体部分是由一定厚度的钢板焊接成的框架式不易变形;梯形块上设置倒角便于找正热压机的低压泵、高压泵和电机全部安装在油箱架下边占地面积小该热压机由于装有蓄压器因此可起到缓冲作用以增加热压机的稳定性当液压系统达到一定压力时高、低压泵可自动停止工作;当压力不足时可自动开启高、低压泵补充到规定油压使液压系统总保持在规定的油压范围内1.3热压机的发展带来的机遇和挑战随着房地产业的飞速发展带动了装修业的快速发展从而带动了集成材业的发展集成材保留了天然木材的材质感外表美观材质均匀克服了木材易变形、开裂的缺点利用短小料可获得人造板和实木不能替代的方材板提高了木材的使用价值它是室内装饰、木质地板和中高档家具生产的理想材料集成材的生产主要由拼板机来完成使得拼板机的市场需求量越来越大随着板材生产厂家的需要的不断提高要求拼接出来的板材尽量平整木条之间的不平度较小拼接的整板变形量小没有弯曲、扭曲、翘曲现象为此保证设备上下工作面的平面度、刚性、上下平面的平行度比较关键另外必须改善拼接工艺减少板材拼接受力不均保证热拼板机承载面内受热均匀但我国的拼接设备与德国、意大利等发达国家比还相对比较落后主要表现在设备的自动化程度低配套使用的设备较少还存在很多单机使用现象全自动拼板生产线在国内尚还空白另外我国的拼接板精度不高后序加工量大余料浪费较多随着生产规模的不断扩大多层热压机的层数在不断增多幅面也在不断加大然而多层热压机的缺点也越来越显现出来:1)热压辅助时间长压机有效生产率低使用多层压机需要相应配置附属的装板、卸板系统这无形中增加了热压的辅助时间再加上压机自身所需要的闭合开启时间导致热压周期长生产效率低而且压机的层数越多辅助时间越长辅助系统也越复杂2)随着层数的增多多层压机对系统的同时闭合系统要求更高而且由于在热压过程中各层板坯受压不同造成成品板的产品厚度不均产品稳定性差3)由于装板以及热压板闭合后板坯在未加压的情况下受热使产品产生较厚的预固化层砂光余量大4)热压板在热压过程中直接受湿热蒸汽的作用热压板腐蚀严重影响使用寿命5)受压机开档和热压板的限制多层压机生产的产品规格具有一定的限制不能满足人们对产品多规格的要求尽管多层压机具有以上缺点但是到目前为止多层压机仍然占据热压机市场的大部分市场份额成为人造板生产的主要压机之一改善机架应力状态的措施:(1)在同样重量下减簿板厚增加宽度以提高机架抗弯刚度减少应力(2)避免在机架内侧钻孔、焊接零件以免引起应力集中可将零件布置在立柱的外侧(3)在机架上增加几块补板以提高上、下横梁的抗弯刚度和立柱的刚度(4)减小拐角处的应力集中可以采取圆弧过渡或斜角过渡(5)正确选择焊缝位置机架板一般都是拼焊而成的焊缝强度一般都低于母材而且有焊接应力所以焊缝要选在应力较小的位置而且要沿立柱方向不能沿横梁方向2.热压机的结构设计五层侧压式热压机的整机设计采用了框架式结构整体使用工字钢和钢板焊接而成根据热压板的具体的参数选择成品压板和侧压板整机结构见下图:图2-1 五层侧压式热压机的结构其中热压机的主要技术参数为:上下压力:90吨(将层层热压板向上顶起且保证压机工作时板坯不发生翘曲泄压时靠压机自重下降)侧向压力:10吨(将板坯侧向加紧)热压板尺寸:2550*1370*42mm两热压板之间的间距为100mm详细尺寸结构参考零件图:BYSJ-012.1框架结构最上部为上托板为加强强度上托板与第一个热压板间需焊接厚度为10 mm的钢板每个热压板间距离是100mm侧压缸在同一侧与侧压板连接止推板在另一侧厚度均为10mm热压板通过方形钢管和阶梯形挡块定位为了方便热压机在工作时热压板上升过程中位置的找正将梯形挡块开有45度倒角以便起到引导作用为了使两个侧压缸推力相同以及下托板在上升过程中的平稳使用齿轮齿条机构进行调节第六块热压板直接焊接于下托板上它与下托板之间同样有一厚度为10mm钢板加强其强度柱塞缸与焊接在底座上的法兰通过螺栓连接在一起使用厚度为14mm的钢板四个柱塞缸通过两组齿轮齿条控制同步压力立柱采用H钢型号为28a2.2柱塞结构该结构主要有两部分组成柱塞和柱塞缸两者的结构分别表示如下图示:图2.1柱塞结构柱塞缸主要采用14mm的钢板卷筒焊接而成其结构简单制造方便将该结构安装在下横梁上并通过一块14mm厚的钢板与之焊接为一体钢板上安装法兰以实现工作要求2.3上托板结构为了考虑材料和该结构的受力特点通过对不同结构形式的托板受力分析选择受力最小且受力最为合理的结构其结构设计为两边带有加强肋中部为正方形结构且加强肋在其对角线上结构示意图如下所示:图2.3 上托板结构详细尺寸结构参考零件图BYSJ-022.4下托板结构下托板是该机器的主要受力部件之一为了使受力均匀和节省材料从而降低生产成本在参考了以往的设计经验并通过对不同结构形式的托板进行受力分析最终选择了受力最小且受力最为合理的结构其结构设计为将托板均匀分成四部分每部分的加强肋设计在其对角线上连接柱塞法兰的结构设计在该肋板的几何中心上结构如下图所示:图2.4下托板结构详细尺寸结构参考零件图:BYSJ-032.5平衡机构简要设计2.5.1工作原理由于液压系统在工作时对柱塞缸的压力油供应不均匀而使下托板以及侧压板在工作时不平衡为了使液压缸柱塞将下托板顶起工作时下托板平衡的上升及侧压板工作时平衡的对板坯进行加紧而设计了该平衡机构它主要由齿轮齿条机构来保证将两个相同的齿轮安装在同一根轴上将齿条与下托板相连在侧压板上的平衡机构的结构于此相同在此仅以下托板处的平衡机构的结构为例加以说明具体结构如下图所示:图2.5平衡机构(齿轮齿条机构)参考了机械设计齿轮设计例题分析由于该压机的工作压力最大为90吨所以平衡机构中齿轮转速不高受力不是太大的特点可将齿轮精度等级确定为IT7(GB10095-88)选择其材料为40Cr()硬度为280HBS齿条的材料选为45钢(调质)硬度为240HBS两者材料硬度差为40HBS符合了设计的基本要求现将其主要的设计过程简要叙述如下:1)初选齿轮齿数为=24齿数比u=4;2)主要公式:接触疲劳许用应力分度圆直径:T=Fd/2=11250其中F为液压缸工作参数90t;d为平衡轴直径;有机械设计表10-6查得材料的弹性影响系数=189.8有图10-21d按齿面硬度查齿轮的接触疲劳强度极限=600;由图10-19去接触疲劳寿命系数=0.953)按齿根弯曲强度设计时=0.93mm由图10-20c查得齿轮的弯曲疲劳强度极限=500查图10-18取弯曲疲劳寿命系数=0.85取弯曲疲劳安全系数S=1.4故而 =303.6载荷系数查表10-5查得齿轮的接触疲劳强度决定了承载能它仅与齿轮的直径有关为同时考虑制造及安装方便可将该齿轮的模数适当放大取为m=2.5这样设计的齿轮齿条传动既能满足齿面接触疲劳强度又满足了齿根弯曲疲劳强度并做到了结构紧凑便于生产制造齿轮的主要设计参数:材料:40Cr(调质)精度等级:IT7模数:2.5压力角:20°齿槽宽:3.93 mm齿顶高:2.5 mm齿根高:68.76 mm齿高:5.62 mm齿厚:3.93 mm齿根圆半径:64.38 mm具体尺寸参阅零件图:BYSJ-042.5.2齿条的设计根据齿条的特性及该机构的特点其设计参数有:材料:45钢(调质)精度等级:IT7模数:2.5齿形角:20°齿槽宽:3.93 mm齿顶高:2.5 mm齿根高:3.12 mm齿高:5.62 mm齿厚:3.93 mm齿根圆半径:26.88 mm结构示意图如下:图2.5.2齿条结构参考零件图:BYSJ-052.5.3键的选择根据平衡轴径d=25mm查附表5.20普通平键(GB 1095、1096-2003摘录)选择普通A型平键主要参数:轴深 t=4.0毂深t=3.3根据齿轮宽选键长L=55mm;材料Q275A (GB/1096-2003)2.6轴承的选取根据前文中设计的轴的最小直径d=25mm查机械设计手册选取深沟球轴承代号为:6005 具体参数见下图:其中查机械设计课程设计附录4.2 深沟球轴承(GB/T 276-94摘录)得到主要的参数值有:d=25mmD=47mmB=12mm2.7侧压缸支架结构由于该支架主要对侧压缸起固定作用将其焊接在热压板上工作时随热压板一起上下运动经受力计算该结构主体部分可由14mm钢板焊接;加强肋部分由10mm钢板焊接组成这种结构在受力方面比较理想结构示意图如下:图2.7侧压钢支架三视图具体尺寸参阅零件图:BYSJ-062.8侧压缸螺栓设计校核根据热压机的侧压力10吨以及部件的连接需要初选公称直径为13mm的螺栓为保证其正常工作现对其进行校核受轴向载荷的紧螺栓(静载荷)连接的校核计算结果:工作载荷 Fc = 3.125 kN残余预紧力系数K = 1.6总载荷 F0 = 8.13 kN相对刚度λ = 0.25预紧力 Fp = 7.34 kN螺栓机械性能等级 = 6.8螺栓屈服强度σs = 480 MPa安全系数 Ss1 = 2螺栓许用应力 [σ] = 160.00 MPa选择材料为:45钢螺栓公称直径 Md = M13螺栓小径d1 = 10.106 mm螺栓计算应力σ = 132.1 MPa校核计算结果:σ≤[σ] 满足强度要求受轴向载荷的紧螺栓(动载荷)连接校核计算结果:工作载荷 Fc = 3.125 kN相对刚度λ = 0.25螺栓材料:Q235A螺栓抗拉强度 = 440 MPa螺栓屈服强度 = 240 MPa抗压疲劳强度= 140 MPa尺寸因数ε = 1制造工艺因数= 1受力不均匀因数 = 1缺口应力集中因数= 3.9安全系数= 2螺栓许用应力幅= 17.95 MPa螺栓公称直径= M12螺栓小径= 10.106 mm螺栓计算应力幅= 4.89 MPa校核计算结果:≤满足故选择公称直径为13的螺栓材料为Q235A处理3.热压机主要部件的受力分析3.1立柱的设计校核立柱采用工字钢根据热压机的对称结构立柱仅受拉力作用没有附加的弯矩和扭矩由计算公式:式中: --所选材料的弹性极限这里选取Q235A=210MPaA--工字钢的横截面积S--设计计算安全系数取S=2.F--工字钢受力将数据代入公式得:A=61.4c㎡据此选取型号:热轧工字钢28a(GB706-88)详细尺寸见零件图3.2上托板的设计校核上托板与热压板间附有10mm厚钢板来加强其强度上托板由厚度为14mm高为300mm的钢板焊接而成由于其复杂的交叉结构传统的材料力学分析解决问题的方法十分繁琐此处借用WildfirePro/E 5.0里面的有限元分析工具进行校核计算首先建立三维模型如图:图3.2.1上托板三维模型三维模型建成后进行受力分析的准备工作:先进行模型设置-材料选择-材料的分配-施加位移约束-定义位移约束-定义载荷性质(第一块热压板受到均匀的压力载荷将90t压力均匀分配到热压板上)-建立模型-分析定义-结果定义图3.2.2上托板受力模型系统开始运行随后便可运行出想要得到的结果如图所示:图3.2.2整体受力系统开始运行随后便可运行出想要得到的结果如图所示:图3.2.3运行结果图3.2.5受力结果从图3.2.5中看出该结构最大应力处应力为79.9Mpa该结构用45号钢其抗拉强度为353MP由于90t为该热压机极限压力热压机在工作是几乎不会达到该力此设计结构是偏安全的符合设计要求计算机运算过程如下:------------------------------------------------------------Mechanica Structure Version L-03-38:spg设计研究 "Analysis1" 的摘要Sat Jun 82011 22:46:54运行设置块求解器的内存分配: 128.0并行处理状态当前运行的并行任务限制: 2当前平台的并行任务限制: 64自动检测到的处理器数: 2创建元素前正在检查模型...这些检查考虑到了以下事实:AutoGEM 会自动在具有材料属性的体积块中、具有壳属性的曲面上和具有梁截面属性的曲线上创建元素自动生成元素创建元素后正在检查模型...未在模型中发现错误Mechanica 结构模型汇总主单位制: millimeter Newton Second (mmNs)长度: mm力: N时间: sec温度: C模型类型: 三维点: 2486边: 12685面: 18003弹簧: 0质量: 0梁: 0壳: 0实体: 7803元素: 7803标准设计研究静态分析 "Analysis1":收敛方法: 单通道自适应绘制栅格: 4收敛环日志: (22:47:32)>> 通道 1 <<计算元素方程 (22:47:33)方程总数: 129213最大边阶数: 3解方程 (22:47:40)后处理解 (22:48:04)检查收敛 (22:48:10)资源检查 (22:48:15) 过去的时间 (秒): 81.67CPU 时间 (秒): 79.34内存使用量 (kb): 339829工作目录磁盘使用量 (kb): 495616>> 通道 2 <<计算元素方程 (22:48:16)方程总数: 153891最大边阶数: 6解方程 (22:48:24)后处理解 (22:48:55)检查收敛 (22:49:01)计算位移和应力结果 (22:49:07)RMS 应力误差估计:载荷集应力误差占最大主应力的百分比---------------- ------------ -----------------LoadSet1 8.66e+00 8.2% of 1.06e+02 资源检查 (22:49:27) 过去的时间 (秒): 153.27CPU 时间 (秒): 138.64内存使用量 (kb): 355804工作目录磁盘使用量 (kb): 619520模型的总质量: 1.088271e+00模型的总成本: 0.000000e+00WCS 原点的质量惯性矩:Ixx: 7.44852e+05Ixy: -1.54093e+05 Iyy: 3.17051e+06Ixz: -9.50469e+05 Iyz: -8.27875e+04 Izz: 2.47457e+06 相对于 WCS 原点的主 MMOI 和主轴:最大主应力中间主应力最小主应力 3.18179e+06 2.89414e+06 3.14004e+05WCS X: -3.68288e-02 -4.06791e-01 9.12779e-01WCS Y: 9.97058e-01 4.64826e-02 6.09449e-02WCS Z: -6.72202e-02 9.12338e-01 4.03882e-01 相对于 WCS 原点的质心位置:( 1.27500e+031.11055e+026.85000e+02)质心的质量惯性矩:Ixx: 2.20786e+05Ixy: 9.89530e-10 Iyy: 8.90748e+05Ixz: 2.44472e-09 Iyz: 2.91038e-10 Izz: 6.92026e+05 相对于 COM 的主 MMOI 和主轴:最大主应力中间主应力最小主应力8.90748e+05 6.92026e+05 2.20786e+05 WCS X: 0.00000e+00 0.00000e+00 1.00000e+00 WCS Y: 1.00000e+00 0.00000e+00 0.00000e+00 WCS Z: 0.00000e+00 1.00000e+00 0.00000e+00 约束集: ConstraintSet1: PRT0001载荷集: LoadSet1: PRT0001模型上的合成载荷:在全局 X 方向: -7.205480e-08在全局 Y 方向: 8.803620e+05在全局 Z 方向: 6.876427e-09测量:max_beam_bending: 0.000000e+00max_beam_tensile: 0.000000e+00max_beam_torsion: 0.000000e+00max_beam_total: 0.000000e+00max_disp_mag: 3.651136e-01max_disp_x: -5.989933e-02max_disp_y: 3.651109e-01max_disp_z: 4.774524e-02max_prin_mag*: -1.058371e+02max_rot_mag: 0.000000e+00max_rot_x: 0.000000e+00max_rot_y: 0.000000e+00max_rot_z: 0.000000e+00max_stress_prin*: 8.868574e+01max_stress_vm*: 8.874455e+01max_stress_xx*: 7.934842e+01max_stress_xy*: 4.213737e+01max_stress_xz*: -2.307811e+01max_stress_yy*: -6.292490e+01max_stress_yz*: 2.411726e+01max_stress_zz*: 4.270502e+01min_stress_prin*: -1.058371e+02strain_energy: 2.373799e+04** 警告: 在结果奇点 (或接近位置) 计算由星号 (*) 标记的测量这些测量的值可能不准确在对它们进行解释时必须使用工程评价分析 "Analysis1" 已完成 (22:49:27)内存和磁盘使用情况:机器类型: Windows NT/x86求解器的 RAM 分配 (兆字节): 128.0总过去的时间 (秒): 154.09总 CPU 时间 (秒): 139.13最大内存使用量 (千字节): 355804工作目录磁盘使用量 (千字节): 619520结果目录大小 (kilobytes):71392 .\Analysis1最大数据库工作文件大小 (kilobytes):427008 .\Analysis1.tmp\kblk1.bas158720 .\Analysis1.tmp\kel1.bas33792 .\Analysis1.tmp\oel1.bas运行已完成Sat Jun 82011 22:49:283.3下托板的结构设计结合该部件的结构特点利用三维Pro\E建立立体模型如下图所示:图3.3.1加力后的三维立体模型按照以上方法进行加力、加约束、建立静态分析模型运行结果如图:图3.3.2运行结果图3.3.3运行结果图3.3.4运行结果从图中可以看出该结构受到的最大压应力为70Mpa材料为45号钢(抗压强度为353Mpa)的结构该压机的额定工作压力为90吨在工作压力极少达到所设压力的情况下这种设计是偏于安全的因而符合设计要求3.4下横梁底板受力分析由于该机械工作时推力最大只有90吨而在正常工作情况下是很少达到此压力的所以按照设计要求在比较了几种设计方案后确定了下横梁的结构考虑到其复杂的结构用传统的力学方法很难实现对它的受力分析为了便于受力校核此处使用了Pro/E 里的有限元分析工具对其进行受力分析和校核并根据该机械的工作特点以及其受力特点人为地模拟施加力建立如下三维模型:图3.4.1加力后的三维模型设定相应的约束后运行出结果如图:图3.4.2整体受力运行结果图3.4.3运行结果从图中可以看出该结构所受最大压强为25.7MPa对45号钢(抗压强度为353Mpa)来说是非常安全综上所述该设计在结构和受力方面都符合设计要求附录【1】型钢结构表:【2】调质:淬火后又高温回火的双重热处理其目的是:提高了强度又保持了材料的韧性还改善了材料的切削加工性【3】回火:淬硬后加热到AC1以下的某一温度保温一定时间然后冷却到室温的热处理工艺其目的是:(a)消除工件淬火时产生的残留应力防止变形和开裂;(b)调整工件的硬度、强度、塑性和韧性达到使用性能要求;(c)稳定组织与尺寸保证精度;(d)改善和提高加工性能【4】附零件图:轴承座图号BYSJ-07参考文献[1] 胡广斌.人造板热压机的发展历程.中图分类号:TS653 文献标识码:A 文章编号1001-5299(2005)01-0050 -04.[2] 秦少芳.框架热压机主要受力件设计的探讨.木材工业1996(3):16一20.[3] 多层热压机设计.沈阳重机厂吴新泉.中国学术期刊电子出版设1994-2001.[4] 袁东.世界人造板机械发展现状与趋势[J].世界林业研究2007 C 20 ) 60-67.[5] 李绍昆姜仁龙.中密度纤维板多层热压机的热压过程分析[[J].中国人造板 2008 . 6:20-23.[6] 种奇军熊键国种凤军.人造板热压机框架、油缸等的简易设计计算[[J].中国人造板2006 C 1)31-33.[7] 李沿海.日本KU一IHPD 1515型热压机设计特点[[J].林业机械与木工设备 2001 1: 33-34.[8] 路健张伟.国际人造板机械发展状况与技术特点.木材加工机械2003 (5) : 1-720.[9] 川哀华柯尊忠郭世英.热压机框板结构优化设计[[J].合肥工业大学学报怕然料学版1990 13(222-27.[10] 林秀安.大型多向模锻液压机关键技术的试验研究.中国机械工程学会第二次锻压学术年会论文1979.[11] 张剑峰杨一匕.我国人造板机械工业发展现状、存在问题及展望[J]2000 C 4 ) 27-32.[10] 苏阳崔学红邵林波.热压机框架板的受礼分析及其改进[[J].昆明冶金高等专科学校学报2003 19(2):18-21.[11] 穆国君.密排缸压机框式机架强度的简单计算[[J].木材加工机械 1990 } (4) : 5-8.[12] 东北重型机械学院.650吨板框式结构模锻液压机一试验研究.机械工业部8022235科研课题论文1981.致谢。

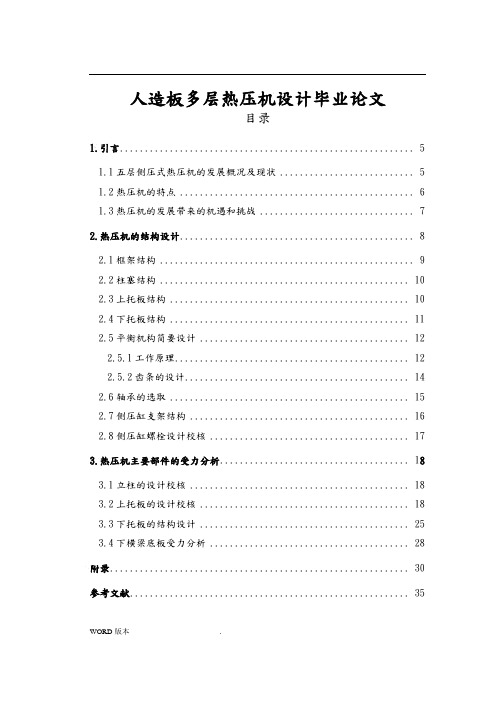

人造板多层热压机设计的毕业论文

人造板多层热压机设计毕业论文目录1.引言 (5)1.1五层侧压式热压机的发展概况及现状 (5)1.2热压机的特点 (6)1.3热压机的发展带来的机遇和挑战 (7)2.热压机的结构设计 (8)2.1框架结构 (9)2.2柱塞结构 (10)2.3上托板结构 (10)2.4下托板结构 (11)2.5平衡机构简要设计 (12)2.5.1工作原理 (12)2.5.2齿条的设计 (14)2.6轴承的选取 (15)2.7侧压缸支架结构 (16)2.8侧压缸螺栓设计校核 (17)3.热压机主要部件的受力分析 (18)3.1立柱的设计校核 (18)3.2上托板的设计校核 (18)3.3下托板的结构设计 (25)3.4下横梁底板受力分析 (28)附录 (30)参考文献 (35)WORD版本.致谢 (36)WORD版本.1.引言热压机是人造板生产线的主要设备之一。

热压机的生产能力决定了人造板生产线的产量,而热压机的技术水平也在很大程度上决定了人造板产品的质量。

人造板生产的发展与热压机技术水平的进步息息相关。

人造板行业的发展对热压机生产提出了更高的要求,而更先进水平的热压机的出现则又极大地促进了人造板行业的发展。

新的人造板国家标准对产品质量提出了更高的要求。

为保证产品质量,就热压机而言,一方面:要求工艺上采取最佳热压工艺曲线和工艺参数,控制产品质量;另一方面:热压机设备本身在结构和性能上要满足诸如制品的厚度公差、传热的均匀度等要求,确保压制品质量。

热压机的发展促进了人造板工业的繁荣。

而近年来我国人造板行业的超快速发展也为我国热压机技术的发展提供了广泛的发展空间。

遗憾的是目前我国还不具备连续压机的生产能力,国需要的连续压机还需要从国外进口,这严重影响了我国人造板机械行业整体水平的提高。

国的有关单位也在抓紧时间组织必要的人力、物力、技术力量进行连续压机的研制工作。

相关的产品也有望在未来几年问世。

本次设计在借鉴以往前人的实际设计经验和部分参数结构的前提下重点对其下托板的结构进行了可行改进设计,使用了CAD、Pro/e等工程制图软件对该机器进行结构设计、绘制和分析。

基于异形板材自动排料方法研究

基于异形板材自动排料方法研究柯于河(中国直升机设计研究所,江西景德镇333001)摘要:二维排样问题广泛存在于造船、金属板材下料、家具组装、皮革服装裁剪等加工制造业中,是一个典型的NP 难组合优化问题[1]。

当前主要研究领域为二维不规则零件在矩形板材内自动排料,但在现实中并非全部为矩形板材,异形板材相对于矩形板材更为 复杂,其排料存在问题也更多。

本文通过内外临界多边形来解决异形板材自动排料中最重要的零件定位问题。

此外针对存在狭小区域或缺陷区域的异形板材自动排料出现的问题,本文基于一些排放经验,提出了解决方法,并且通过实例来验证。

i j i,j = 1 ...n式(1)中C 为排放零件,P 为异形板材,P s 为排放零件占用异形板材的相对面积。

目标函数Z max 为异形板材相对利用率,其值越大,表示排放结果越好。

二维不规则零件在异形板材自动排样问题中,如果单纯从二维不规则零件角度来看,则只需要考虑2个问题: 首先是每次“选择哪个零件”来排放,即零件定序问题,其次是将选择好后的“零件排放在哪里”,即零件定位为题[3]o 目前定序问题主要通过智能算法如遗传算法,蚁群算法,模拟退火算法等来解决[4],这些智能算法都具有较好的全局搜索能力。

本文则直接采用应用最为广泛和成熟的 遗传算法。

零件定位问题是异形板材自动排料中最重要的 问题,也是本文研究的重点,本文通过内外临界多边形来确定每个零件可排放位置。

1.基于临界多边形的零件定位方法零件在板材排放约束只有2个:零件间不重叠,零件不能出板材边界。

这2个约束是很弱的,满足这2个约关键词:异形板材;自动排料;临界多边形中图分类号:TF088文献标识码:A 文章编号1671-2064(2022)07-0083-030.引言在板材自动排料问题研究中,研究对象只要零件和板材。

在最开始研究中,零件都是先拟合成规则图形如三角 形、矩形、圆形等,然后在进行排料i [2] *,之后的研究就直 接为二维不规则零件在矩形板材中自动排样。

GBD机器人自动封装生产线电气系统设计

GBD机器人自动封装生产线电气系统设计一、引言随着工业自动化的发展,机器人自动封装生产线在电子、汽车、医疗等行业得到了广泛应用。

电气系统是机器人自动封装生产线的重要组成部分,其设计质量直接影响生产线的稳定性和效率。

本文针对GBD机器人自动封装生产线的电气系统设计展开研究,旨在提高生产线的自动化水平和生产效率。

二、系统结构GBD机器人自动封装生产线的电气系统设计应包括主线路板、分支线路板、控制器、执行器、传感器等组成部分。

主线路板负责电源供应和信号传输,分支线路板则连接各个执行器和传感器,将控制器发送的指令传达给各个部件。

控制器作为系统的大脑,负责整个生产线的协调和控制,执行器根据控制器的指令完成具体的动作,传感器则监测生产线的运行状态。

三、主要技术特点1.高可靠性:电路设计应遵循规范,采用优质材料和优良工艺,确保系统的稳定性和可靠性。

2.高效率:合理布局电气元件,减少线路长度和功耗,提高系统的工作效率。

3.可扩展性:设计应考虑到未来生产需求的扩展,保留接口和空间用于新增设备的接入。

4.安全性:采用安全继电器、过载保护器等电气元件,确保生产线的安全运行。

四、设计步骤1.确定设计需求:明确GBD机器人自动封装生产线的功能和性能要求,规划各个部件之间的连接关系。

2.选型设计:根据设计需求选择适合的电气元件,包括电源模块、信号模块、开关模块等,确保元件的兼容性和稳定性。

3.布局设计:合理布局主线路板、分支线路板、控制器、执行器和传感器,确保线路短距离、布局清晰,便于维护和日常管理。

4.连接设计:设计连接方式和通讯协议,确保各个部件能够互相通信,实现整个生产线的协调运行。

5.测试验证:进行系统的功能测试和性能验证,发现问题及时修正,确保系统的稳定性和可靠性。

五、结论。

多层板制作工艺流程

多层板制作工艺流程1. 引言多层板是一种常用的电子产品基板,由多层薄片层叠而成。

它在现代电子设备中被广泛应用,如计算机主板、手机主板等。

本文将介绍多层板的制作工艺流程,包括以下内容:•设计•原材料准备•单板制作•堆叠•压合•板子加工•焊接与组装2. 设计多层板的制作首先要进行电路设计,包括信号线路、功率线路、地线等。

设计人员利用电路设计软件进行设计,并生成与制作相关的文件,如Gerber文件。

3. 原材料准备多层板的制作所需的原材料有基板材料、铜箔、蚀刻液等。

基板材料通常采用玻璃纤维增强环氧树脂,铜箔用作导电线路,蚀刻液用于去除不需要的铜箔。

在制作过程中,还需要准备各种化学试剂、溶剂、光敏胶等辅助材料。

4. 单板制作多层板的制作首先需要制作单板。

单板制作过程中,首先将基板材料裁剪成所需的尺寸,然后在表面涂覆一层铜箔。

铜箔的厚度根据具体需求进行选择。

然后,将设计好的电路图像转移到基板上,通常使用光敏胶进行转移。

转移后,使用紫外线曝光机将光敏胶固化。

在固化后,用蚀刻液去除不需要的铜箔,留下设计好的导线。

5. 堆叠单板制作完成后,需要进行堆叠。

将多个单板按设计要求的顺序堆叠在一起,并使用导电胶水将它们固定在一起。

在堆叠过程中需要注意对位误差,确保每一层导线的对位准确。

6. 压合堆叠完成后,需要进行压合。

将多层板放入压合机中,施加一定的温度和压力,使得各层板可以紧密地结合在一起。

7. 板子加工压合完成后,需要对多层板进行加工。

加工过程中需要使用钻孔机进行孔洞的打孔,这些孔洞用于安装元器件。

还需要使用切割机将多层板切割成所需的尺寸。

8. 焊接与组装加工完成后,可以进行焊接与组装。

首先将元器件焊接到多层板上,使用焊接设备进行焊接。

然后,将其他组件如插座、开关等安装到多层板上。

组装完成后,对多层板进行测试,确保其正常工作。

结论多层板制作工艺流程经过设计、原材料准备、单板制作、堆叠、压合、板子加工、焊接与组装等一系列步骤。

高效便捷的自动化流程表达_ 自动化生产线设计 PPT

自动化生产线的故障 诊断

• 自动化生产线的故障诊断主要包括: • 故障监测:通过传感器、诊断软件等设备,实时监测设备的运 行状态。 • 故障分析:根据故障监测数据,分析故障原因和可能的影响。 • 故障定位:通过故障诊断技术,确定故障发生的位置和原因。 • 故障处理:针对故障原因,采取相应的处理措施,恢复生产线 的正常运行。

• 在汽车制造领域,自动化生产线主要应用于以下方面: • 车身装配:实现车身零部件的自动焊接、装配和检测。 • 零部件加工:实现汽车零部件的自动加工和检测。 • 涂装工艺:实现汽车表面的自动喷涂和烘干。

自动化生产线在电子制造中的 应用

• 在电子制造领域,自动化生产线主要应用于以下方面: • 电子组件装配:实现电子组件的自动焊接、装配和检测。 • 电路板制造:实现电路板的自动加工和检测。 • 成品组装:实现电子产品的自动组装、检测和包装。

CREATE TOGETHER

DOCS

DOCS SMART CREATE

高效便捷的自动化流程表达:自动化生产 线设计

01

自动化生产线设计概述

自动化生产线的定义与优势

• 自动化生产线是指通过自动化设备和控制系统,实现生产过程中 产品自动加工、装配和检测的生产线。

• 自动化设备包括机器人、输送装置、检测设备等的集成应用。 • 控制系统负责协调、控制和管理自动化设备的运行。 • 自动化生产线具有以下优势: • 提高生产效率,减少人工干预,降低生产成本。 • 提高产品质量,减少人为错误,降低不良品率。 • 适应多样化生产,实现快速切换和灵活调整。 • 降低劳动强度,改善工作环境,提高员工满意度。

• 信息展示:通过触摸屏、显示屏等终端设备,实时展示生产信 息。

自动化生产线的控制 集成

自动化生产线之装配站设计毕业设计论文

毕业设计(论文)课题名称:自动化生产线之装配站设计指导教师:沈丽娜系别:电子信息系专业:机电一体化技术班级:11机电4班姓名:******摘要现代化的自动生产设备(自动生产线)的最大特点是它的综合性和系统性,在这里,机械技术、微电子技术、电工电子技术、传感测试技术、接口技术、信息变换技术、网络通信技术等多种技术有机地结合,并综合应用到生产设备中;而系统性指的是,生产线的传感检测、传输与处理、控制、执行与驱动等机构在微处理单元的控制下协调有序地工作,有机地融合在一起。

可编程序控制器(PLC)以其高抗干扰能力、高可靠性、高性能价格比且编程简单而广泛地应用在现代化的自动生产设备中,担负着生产线的大脑——微处理单元的角色。

系统控制方式采用每一工作单元有一台PLC承担任务,各PLC之间通过RS485串行通讯实现互联的分布式控制方式,因此,综合应用了许多知识,如气动控制技术、机械技术(机械传动、机械连接等)、传感器应用技术、PLC控制和组网、步进电机位置、和变频技术等。

由于时间仓促以及编者水平有限,书中错误和不足之处在所难免,欢迎读者提出批评和建议。

关键词:PLC;装配站目录第一章绪论 (1)1.1设计背景 (1)1.2设计的内容和结构 (1)第二章方案论证 (2)第三章硬件设计 (4)3.1装配单元的结构与工作过程 (4)3.2装配单元的气动元件 (7)3.3传感器 (10)3.4 PLC的I/O分配及系统安装接线 (14)第四章软件设计 (17)4.1编写程序的思路 (17)结束语 (19)致谢 (20)附录 (21)参考文献 (27)第一章绪论1.1设计背景随着PLC技术的普及,企业对PLC技术人才的需求明显增加。

目前,很多企业为了提高生产效率,自动化生产线越来越普及,它有效的加快了工作的效率,提高生产速度和生产质量。

当工人按下按钮,生产线就会自动运行,以此来满足企业的需求。

由于传送带的广泛应用使得,原材料均可在使用机械装置搬运的移动中,加工成为各种零件而部件。

板材自动上料机毕业论文

板材自动上料机毕业论文毕业论文题目:板材自动上料机的设计与应用摘要:本文以板材自动上料机为研究对象,探讨了其设计原理、工作流程以及在工业生产中的应用价值。

通过对现有板材上料技术的调研与分析,提出了一种基于自动控制、传感器技术和机械设计原理的板材自动上料机方案。

该方案不仅能提高生产效率,降低人力成本,还能减少生产过程中的人为操作错误,提高工作安全性。

本文对板材自动上料机的设计与应用进行了全面的研究与分析,并对其在工业生产中的前景做出了展望。

关键词:板材自动上料机;设计原理;工作流程;应用价值一、引言板材是现代工业生产过程中广泛使用的材料之一,其在建筑、家具、装饰等领域的应用越来越广泛。

然而,传统的板材上料方式依赖于人工操作,存在效率低下、人工成本高、易于出现操作错误等问题。

为了提高生产效率,降低成本,保障工作安全,需要引入自动化技术,设计一种能够实现板材自动上料的机器设备。

二、板材自动上料机的设计原理板材自动上料机的设计原理包括自动控制系统、传感器技术和机械设计原理。

自动控制系统通过对机器设备的自动化控制,实现对上料机的运行状态的监测和控制。

传感器技术用于检测板材的尺寸、重量和位置等信息,并传输给自动控制系统,以便做出相应的控制和决策。

机械设计原理包括结构设计、动力设计和传动设计等方面,保证机器设备的稳定性和可靠性。

三、板材自动上料机的工作流程板材自动上料机的工作流程主要包括板材的供应、板材的定位、板材的上料和板材的装卸等环节。

首先,板材由供应设备送至上料机,然后通过传感器检测板材的尺寸和位置,控制板材的定位。

接下来,上料机根据板材的位置和尺寸,自动完成板材的上料操作,并保证板材的稳定性。

最后,在完成上料工作后,板材通过装卸设备进行卸料,以便进行后续的加工。

四、板材自动上料机的应用价值板材自动上料机在工业生产中具有重要的应用价值。

首先,它能大幅度提高生产效率,减少人力成本,降低生产过程中的人为操作错误。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

圆园19年漳州职业技术学院学报

多层胶合板自动排板生产线的设计与应用胡滨铠袁林明山渊漳州职业技术学院机械工程学院袁福建漳州363000冤

研究一种多层胶合板自动排板生产线袁把传统单人作业模式转化为流水线生产袁降低对操作人员熟练程度的依赖袁实现自动高效排板遥主要应该从如何设计的视角来表述遥生产线输送带尧托辊的合理选择以及减速器和传动方案的确定等问题袁并在生产线上设计可根据胶合板规格尺寸调整剪切装置遥应用结果表明袁该生产线具有操作简单袁高效率袁节约原材料和生产安全等优点袁可在行业推广应用遥胶合板曰排板曰生产线TS64A

胶合板的生产是木材加工的传统产业袁属于劳动密集型行业袁在生产过程中袁排板是重要的一道工序袁传统的方法是靠一个人从头到尾完成整张板的排板尧整板袁生产效率低下袁且依赖工人的熟练程度进行叠层的规则控制袁存在质量差尧材料浪费等问题遥如生产规格为1220mm伊2440mm的板袁则需排板的材料至少为1270mm伊2520mm遥此外袁地区间同业迅速发展袁熟练工人缺乏袁造成胶合板生产企业劳动力紧张袁开工率严重不足遥因此袁行业急需采用新技术新工艺改变这样的现状遥

结合技术研究结果及综合生产经验袁提出如图1所示的一种多层胶合板排板线的CAD数字模型遥模型工作原理为院操作工人在流水线输送道放置旋切板袁每个人只完成一道工序袁上道工人完成后传送给下道工序袁由下一道工人完成袁这样渐进向前输送直到完成全部铺设工序袁然后送进裁剪机裁出规格要求的多层板遥整条生产线通过PLC控制系统来实现输送速度尧裁剪机动作循环及裁剪后板料送出和回程等协调性袁确保生产效率及运行安全连续遥

201怨原01原11福建省教育厅科技计划项目渊JAT160871冤遥胡滨铠渊1983-冤袁男袁福建漳州人袁讲师袁研究方向院机械设计与制造教学与科研遥

漳州职业技术学院学报图1生产线三维数字模型1.驱动辊曰2.裁剪机曰3.前驱动装置曰4.后驱动装置曰5.轨道66第1期

2.1输送带选择与校核带传动具有结构简单袁成本低廉袁传动中心距大等优点[1]袁因此结合生产经验袁本设计采用经硫化

而制成的胶棉帆布且表面覆盖性能良好的橡胶材料作为输送带材料袁鉴于企业实际场地情况袁确定输送长度为40m遥实际工况下要保证输送胶合板的传送过程中不使木板脱落或刮擦挡料板袁单边预留10mm的安全宽度遥根据胶合板生产规格为1220mm伊2440mm袁选用1240mm作为输送带的带宽遥

因输送带长度较长袁为防止打滑袁设计一款螺旋拉紧装置遥综合生产效率和工人的操作速度及长距离输送对输送带速度的要求等因素袁输送带速度确定为0.25m/s袁根据胶合板自身的重量及生产工艺要求袁取输送带牵引力F的经验值为8000N遥输送带的强度校核如下院

渊1冤

式渊1冤中Z-带的帆布层数,此处为4曰B要要要带宽,此处为1240m曰滓要要要一层lcm宽胶布带的保证强度,普通橡胶带(棉布带芯胶布)通常取560N/m曰n要要要安全系数,查由参考文献得,此处为8曰杂max

要要要

最大拉力,此处8000N曰袁故强度可靠袁选择合理遥

2.2托辊的选择托辊的作用是支撑输送带和物料重量,所以托辊运转必须灵活可靠袁减少输送带同托辊的摩擦力,对占输送机总成本25%以上的输送带的寿命起着关键作用遥输送托辊辊子的直径与机带宽尧带速和承载能力有关系,与输送机长度和倾角无关袁在确定带速的情况下,托辊辊子的转速不能太大遥在同样寿命情况下,转速大,使用时间就短,转速小,使用时间就长遥辊子的直径不能太大,辊子直径太大,整个输送机不配套,投资成本也高遥一般规定袁辊子的转速不能超过600r/min[2]遥己确定输送带宽度B=1240mm,带

速v=0.25m/s,据表1叶GB/199021991带式输送机托辊基本参数与尺寸曳的规定及表2托辊直径与输送机带速的关系[3]袁选用托辊直径138mm遥

胡滨铠袁林明山院多层胶合板自动排板生产线的设计与应用托辊直径带宽50065080063.5姨76姨姨89姨姨姨108姨姨133姨1000姨姨120014001600姨姨姨姨姨1800姨200022002400

姨159姨姨姨姨姨姨姨姨194姨姨姨姨姨219姨姨

表1带式输送机托辊基本参数与尺寸mm

67圆园19年漳州职业技术学院学报

2.3传动方案设计根据设计参数与要求袁有效牵引力F=8000N袁传送速度V=0.25m/s,带长为40m,托辊直径为D=138mm遥选r择第一级摆线针轮减速机袁第二级链传动所组成的传动方案遥电动机传动效率浊院

浊=浊圆浊r圆浊g浊ed

=0.99伊0.992伊0.97伊0.96=0.9035渊2冤

式渊2冤中浊c=0.99为联轴器的效率曰浊c=0.99为一对滚动轴承效率曰浊g

=0.97为齿轮传动效率曰

浊ed

=0.96为链传动效率曰

传输带传送转速院

电动机所需功率院确定电动机型号为XWD3-5袁其相关参数如下院额定功率院P=3kw额定转速院nmax

=1440r/min

总传动比i=igicd.渊3冤

式渊3冤中袁icd为链传动传动比曰ig为一对圆柱斜齿轮传动比.考虑到皮带传输速度为0.25m/s袁较小袁所以icd取2袁则ig

=20.2.

各轴转速计算如下院n1

=1440r/min

袁即为第一级减速机所组成的传动方案遥n3

=nw=34.6r/min袁即为第二级链传动所组成的传动方案遥

0.801.00891722151081421771331441591201.252682211801501.602.002.503444295372833544422302873591922403003.155574533794.005.006.50575481601

辊径/mm带速/m窑s-1

194123158197246310394492219275349436567

表2托辊辊径与转速的关系r/min

rrkw..

.

68第1期2.4裁剪机的设计图2提出了多层板排板后进行裁剪并经数字化设计的裁剪机样机袁按板材规格设定值将板材裁断袁然后由后段输送系统送达指定位置袁实现全自动接板袁减少半成品周转次数袁节约原材料袁提高出材率袁降低人工技术要求和劳动强度遥

具体传动方案参数如表3所示遥传动方案传动比一级传动20.2二级传动2.0转速/r窑min-171.234.6

表3传动方案参数

图2裁剪机数字样机1.液压缸曰2.机架曰3.液压系统曰4.下刀板曰5.上刀板裁剪机主要由液压缸1尧机架2尧液压系统3尧下刀板4尧上刀板5等组成遥导向装置直接安装在刀梁架上袁对刀梁架进行导向袁以完成对冲裁刀的导向袁无需调整间隙袁操作简单袁导向精度高曰其中裁剪刀板设计成双侧倾斜角度的结构袁可由两片刀板组成袁每片刀板安装时与水平面构成一个琢角袁在中间拼合在一起袁亦可由单片组成袁从两侧向内制造成一个与水平面构成一个角度袁然后在中间位置重合袁这种双侧倾斜角度结构的裁剪刀袁当裁剪时裁剪刀从两侧同时进行冲裁袁有效减少载荷袁使整机操作平稳袁生产安全遥

根据CAD设计数字样机仿真模拟优化后制造出裁剪机样机袁整条排板生产线经调试后在某木业公司进行生产应用袁结果表明袁排板线与原来的生产方式相比袁具有节能尧环保的特点袁可根据产品规格要求设定参数袁如生产1220mm伊2440mm规格的产品袁可设定1250mm伊2480mm参数就可以袁与单人作业的方式相比袁每张板可节约20mm伊40mm木材袁以企业规模生产计算袁将为企业节约大量材料成本遥

胡滨铠袁林明山院多层胶合板自动排板生产线的设计与应用69圆园19年漳州职业技术学院学报

借助数字化CAD软件实现多层胶合板自动排板线的数字化设计和模拟仿真袁然后通过细致计算解决生产线输送带尧托辊的合理选择以及减速器和传动方案的确定等问题袁可根据胶合板规格尺寸调整剪切装置袁最终完成了整条排板生产线的设计和样机制造袁样机经调试后在生产实际应用袁结果表明排板生产线设计合理袁满足生产要求袁改变了传统的依靠大量人力的来进行排板生产方式袁有效提高生产率袁减少材料浪费袁满足胶合板生产企业的需求袁可在行业推广应用遥

[1]孙宝钧.机械设计基础[M].北京:机械工业出版社袁2012:191.[2]白冰.提高胶带运输机输送能力的参数分析[J].矿业快报,2002,7(13):6.[3]张世珍.带式输送机节能优化方法的研究[D].沈阳院东北大学袁2012:29-30.渊责任编辑院黄文丽冤

ApplicationdesignofMulti-veneerBoardautomaticRowplateproductionline

HUBin-kai,LINMing-shan渊DepartmentofMechanicalandAutomationEngineering,ZhangzhouInstituteofTechnology,Zhangzhou,Fujian,363000,China冤Abstract院StudyingonMulti-veneerBoardautomaticRowplateproductionline,whichwhichtransformsthetraditionalsingle-personoperationmodeintoproductionline,reducesthedependenceonoperators'proficiencyandrealizesautomaticandefficientrowplate.Itmainlysolvestheproblemsofreasonableselectionofconveyorbeltandidlerinproductionlineandthedeterminationofreductiongearandtransmissionscheme,anddesignsthesheardeviceinproductionlineaccordingtothespecificationandsizeofveneerboard.Theapplicationresultsshowthatthisproductionlinehastheadvantagesofsimpleoperation,highefficiency,savingofrawmaterialsandproductionsafety,whichcanbewidelyusedintheindustry.

Keywords:Veneerboard曰Rowplate曰Productionline

70