高铁铝土矿铝铁分离技术现状

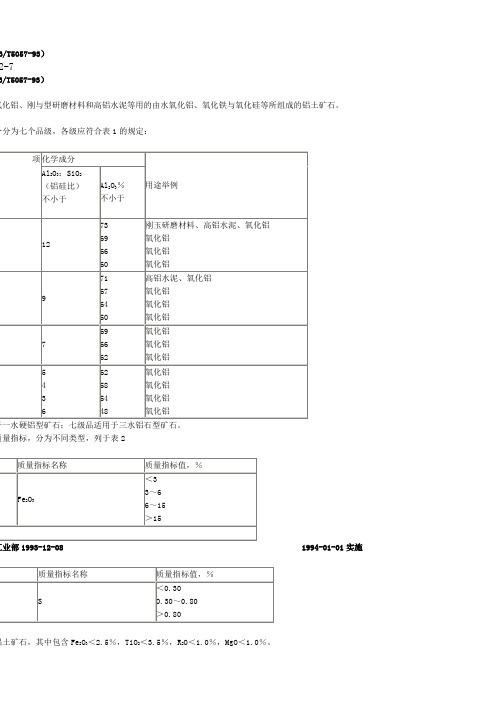

铝土矿石技术条件

B/T5057-93)

2-7

B/T5057-93)

氧化铝、刚与型研磨材料和高铝水泥等用的由水氧化铝、氧化铁与氧化硅等所组成的铝土矿石。

分分为七个品级,各级应符合表1的规定:

于一水硬铝型矿石;七级品适用于三水铝石型矿石。

质量指标,分为不同类型,列于表2

工业部1993-12-08 1994-01-01实施铝土矿石,其中包含Fe2O3<2.5%,TiO2<3.5%,R2O<1.0%,MgO<1.0%。

料的铝土矿石,其中包含Fe2O3<5.0%,Al2O3/SiO2≧15,TiO2<5.0%,CaO+MgO≦1.0%。

得大于400㎜。

用作刚玉型研磨材料时,其块度为20~300㎜。

混入粘土、石灰岩等外来杂物。

验规则

析方法按GB-325782《铝土矿石化学分析方法》进行。

7-80《散装矿产品取样、制样通则》进行。

同一产品级分批取样检验。

每批位一取样检验单位。

批重不得超过500t。

方法安GB2007-80进行。

如有特殊情况,由供方双方商定。

有异议时,应在收获之日起20天内提出,并会同上方重新取样复检,按复检验结果判定品级。

如需仲裁,其有关事宜由双方商定。

技术监督部门检验。

运输、贮存

装车(船)前车箱(仓)要清扫干净。

舱)应装运同一品级产品,不得混合装运。

地要干净,以防混入外来杂物。

,应按车插牌标志,并附质量证明书,注明:

级;

;

号;。

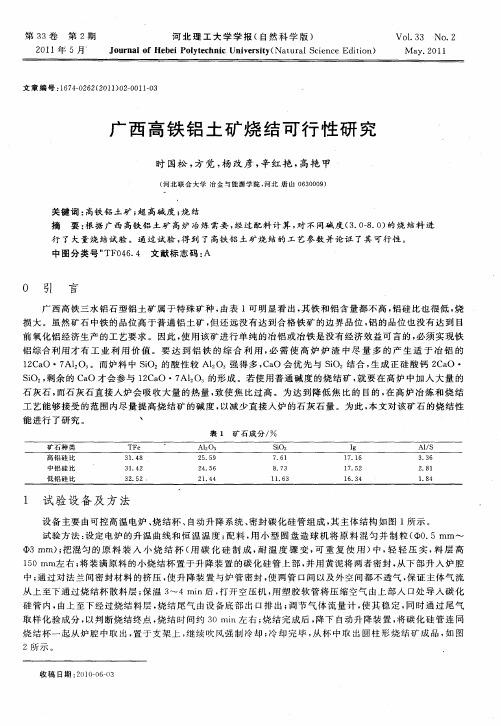

广西高铁铝土矿烧结可行性研究

2所 示 。

收 稿 日期 : O O0 —3 2 1 - 60

1 2

河 北 理 工 大 学 学报 ( 自然 科 学版 )

碱 度 图 6 生 产 效 率 与 碱 度 的关 系

图 5 每杯 成 品 重 量 与 碱 度 的 关 系

3 结 论

从 以上试 验结 果及 数据 的 分析可 知 , 广西高 铁 铝 土矿 的烧结 不存 在技术 上 的难 点 , 但要 注 意 以下两 面 : () 1 配碳 量较普 通 烧结 偏高 , 在实 际生 产 中可使 用 生石 灰 代替 部 分石 灰石 , 少 石 灰石 分 解 所 带来 的 能 减

( 北 联 合 大 学 冶 金 与能 源 学 院 , 北 唐 山 O 3 0 9 河 河 600)

关键 词 : 高铁 铝 土 矿 ; 高碱 度 ; 结 超 烧 摘 要 : 据 广 西 高 铁 铝 土 矿 高 炉 冶 炼 需 要 , 过 配 料 计 算 , 不 同碱 度 ( . - . ) 烧 结料 进 根 经 对 3 08 O 的

参 考文献 :

[] 邵剑华, 1 张建 民 , 崇 巍 , 小 型烧 结 实 验 设 备 开 发 与应 用 [ ] 河北 理 工 大学 学 报 ,0 7 2 ( ) 2 ~ 3 李 等. J. 2 0 ,9 2 ;8 1 [] 尹 海 生 , 2 吕庆 , 献 德 , 高硅 球 团返 矿 高 碱 度 烧 结 试验 研 究 [] 烧 结 球 团 ,9 7 2 ( ) 1 ~ 2 孟 等. J. 1 9 ,2 2 :8 2 [] 陈 国 发 , 3 李运 刚. 图原 理 与 冶金 相 图 [ . 京 : 相 M] 北 冶金 工 业 出版 社 ,0 2 15 1 2 2 0 : ~ 8 7 [3 客 海 滨 , 玉 柱 , 丽 丽 , . 度 对石 钢 烧 结 矿 质量 的 影 响 口] 中 国 冶 金 ,0 7 1 ( ) 2 ~ 2 4 张 王 等 碱 . 20 ,7 3 :1 4 [ ] 郝 素 菊 , 武 锋 , 秀 丽 , . 灰 活性 对烧 结 矿 质量 的影 响 [ ] 中 国 冶 金 ,0 8 1 ( )1 ~ 1 5 蒋 韩 等 石 J. 20 ,8 1 :3 6

低品位铝土矿石脱硅技术现状及前景

低品位铝土矿石脱硅技术现状及前景作者:高振国来源:《中国化工贸易·上旬刊》2020年第02期摘要:本文介绍了低品位铝土矿石脱硅的方法及发展状况,并对未来发展趋势进行了分析。

关键词:氧化铝;铝土矿;选矿;脱硅我国铝土矿多为一水硬铝石型,其特点是:铝高硅高,铝硅比低,同时氧化铁的含量较低。

氧化铝的生产过程,其实就是铝、硅元素的分离,即脱硅。

实践证明,矿石中的SiO2的含量每增加1%,处理每吨矿石就需要多消耗6.7kg的碱液。

为降低拜耳法生产过程中原料的消耗和铝的损失,必须对铝土矿进行脱硅处理,提高铝硅比(A/S),以满足生产需求。

1 铝土矿选矿脱硅的主要方法及发展状况1.1 化学选矿法在一定的环境温度条件下,含硅矿物通过加入碱液等物质,经过化学反应,使SiO2最先析出进入溶液,而留在溶液中的含铝矿物通过固液分离得到铝精矿。

1.1.1 焙烧--氢氧化钠溶出脱硅法该工艺是针对与铝土矿物共生的含硅矿石(高岭石)而采用的一种最佳的脱硅方法。

通过高温焙烧,使矿物分解为Al2O3和SiO2,然后经过加入碱液,使SiO2最先得到溶解,最后通过固液分离得到高铝硅比的精矿。

1.1.2 氢氧化钠直接溶出脱硅法根据在不同的温度条件时,各种矿物的溶解性及水合铝硅酸钠与一水硬铝石存在物理差异性质,通过分选、溢流、回收、分选等方法而達到脱硅的目的。

该方法可将矿石的铝硅比由2.37提高到8.7-9.7之间,从而可获得优质精矿。

1.2 生物脱硅法铝土矿生物脱硅是利用某些硅酸盐细菌能够溶解铝硅酸盐矿物的特性,使铝土矿在特定微生物的作用下将矿物中的含铝化合物与含硅矿物分离,从而达到脱硅的效果,其处理对象主要为矿山尾矿、废石及低品位难处理铝土矿等。

但由于其脱硅速度慢、周期长、条件要求苛刻等客观因素的制约,使得该方法还停留在实验室研究阶段,很难应用于工业生产实践。

1.3 物理选矿法在保证矿物性质不发生改变前提下,通过物理方法尽可能多的除去含硅矿物等杂质,降低矿石中SiO2的含量,达到脱硅的目的。

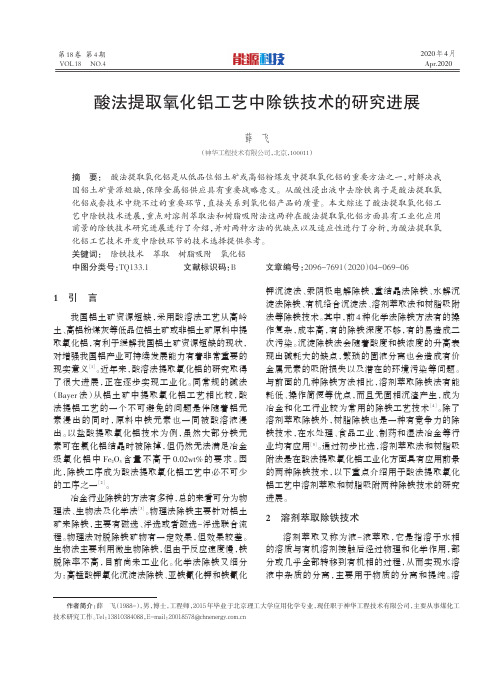

酸法提取氧化铝工艺中除铁技术的研究进展

酸法提取氧化铝工艺中除铁技术的研究进展薛飞(神华工程技术有限公司,北京,100011)摘要:酸法提取氧化铝是从低品位铝土矿或高铝粉煤灰中提取氧化铝的重要方法之一,对解决我国铝土矿资源短缺,保障金属铝供应具有重要战略意义。

从酸性浸出液中去除铁离子是酸法提取氧化铝成套技术中绕不过的重要环节,直接关系到氧化铝产品的质量。

本文综述了酸法提取氧化铝工艺中除铁技术进展,重点对溶剂萃取法和树脂吸附法这两种在酸法提取氧化铝方面具有工业化应用前景的除铁技术研究进展进行了介绍,并对两种方法的优缺点以及适应性进行了分析,为酸法提取氧化铝工艺技术开发中除铁环节的技术选择提供参考。

关键词:除铁技术萃取树脂吸附氧化铝中图分类号:TQ133.1文献标识码:B 文章编号:2096-7691(2020)04-069-06作者简介:薛飞(1988-),男,博士,工程师,2015年毕业于北京理工大学应用化学专业,现任职于神华工程技术有限公司,主要从事煤化工技术研究工作。

Tel:138****4088,E-mail:**********************.cn1引言我国铝土矿资源短缺,采用酸溶法工艺从高岭土、高铝粉煤灰等低品位铝土矿或非铝土矿原料中提取氧化铝,有利于缓解我国铝土矿资源短缺的现状,对增强我国铝产业可持续发展能力有着非常重要的现实意义[1]。

近年来,酸溶法提取氧化铝的研究取得了很大进展,正在逐步实现工业化。

同常规的碱法(Bayer 法)从铝土矿中提取氧化铝工艺相比较,酸法提铝工艺的一个不可避免的问题是伴随着铝元素浸出的同时,原料中铁元素也一同被酸溶液浸出。

以盐酸提取氧化铝技术为例,虽然大部分铁元素可在氯化铝结晶时被除掉,但仍然无法满足冶金级氧化铝中Fe 2O 3含量不高于0.02wt%的要求。

因此,除铁工序成为酸法提取氧化铝工艺中必不可少的工序之一[2]。

冶金行业除铁的方法有多种,总的来看可分为物理法、生物法及化学法[3]。

铝土矿选矿方法

书山有路勤为径,学海无涯苦作舟

铝土矿选矿方法

铝土矿实际上是指工业上能利用的,以三水铝石、一水软铝石或一水硬铝石为主要矿物所组成的矿石的统称。

铝土矿在我国工业领域有着广泛的用途,每年我国的铝土矿需求量十分庞大。

本文就来为您简单介绍一下铝土矿主要的选矿工艺。

铝土矿又称铝矾土,一般是由一水硬铝石、一水软铝石和三水铝石三种矿物,以各种比例构成的细分散胶体混合物。

铝土矿经常与铁的氧化物和氢氧化物、锐钛矿及高岭石、绿泥石等粘土矿物共生。

有时还含钙、镁、硫等矿物。

铝土矿石按其所含杂质可分为高碱铝土矿、高钛铝土矿、高铁铝土矿三类。

从铝土矿矿石中分选出铝土矿精矿的过程其实就是一个除去脉石矿物和有害杂质,分离高铝矿物和低铝矿物,以获得高铝硅比的精矿的过程。

铝土矿的主要选矿方法有洗矿、浮选、磁选、化学选矿等。

洗矿是提高铝土矿铝硅比的最简单、有效的方法,通过洗矿一般可将矿石铝硅比提高约2 倍,对质地疏松矿石的分选更为有效。

洗矿常与其他分选方法结合组成洗矿(筛洗) 一分级手选流程。

浮选法可用于分离水铝石和高岭石,用氧化石蜡皂和塔尔油作捕收剂,在碱性介质中进行。

磁选用于分离含铁矿物。

化学选矿主要有焙烧脱硅,这是基于矿石中主要含硅矿物是含水铝代硅酸盐,焙烧后部分Si()z 转变为无晶形易溶于碱的氧化硅微粒而提高了物料的铝硅比。

一般来说,铝土矿的主要选矿流程会根据矿石的不同类型,采用不同的选矿工艺流程。

如三水铝石-高岭石类铝土矿的选矿流程,常采用先进行泥、砂分选,粗级别磨矿后用磁选除铁,矿泥磨矿后浮选。

浮选药剂用油酸、塔尔油、机油按1:1:1 配制。

广西高铁铝土矿拜耳法溶出试验研究

广西高铁铝土矿拜耳法溶出试验研究张永康;胡四春;张耀;马化龙【摘要】针对广西某地高铁一水硬铝石型铝土矿的矿物特性,采用拜耳法溶出工艺,对其进行了溶出试验研究。

研究结果表明:最佳溶出条件为溶出温度270℃、溶出时间60 min、配料分子比1.45、石灰加入量7%、磨矿细度(-0.097 mm含量)为85%、循环母液苛性碱浓度230 g/L,在此条件下氧化铝的相对溶出率达到95.15%。

%Based on the characteristics of the high -iron diasporic bauxite from Guangxi ,leaching alumina by Bayer process was carried out .The results showed that the optimum conditions were di-gestion temperature of 270 ℃,digestion time of 60 minutes,caustic ratio of 1.45,lime dosage of 7% to bauxite ,grinding fineness of ore to -0 .097 mm accounted for 85%,caustic alkali concentra-tion of 230 g/L.Under the optimum conditions ,the digestion rate of alumina was 95.15%.【期刊名称】《矿产保护与利用》【年(卷),期】2013(000)006【总页数】5页(P37-41)【关键词】高铁铝土矿;氧化铝;溶出率【作者】张永康;胡四春;张耀;马化龙【作者单位】中国地质科学院郑州矿产综合利用研究所,郑州,450006; 国家非金属矿产资源综合利用工程技术研究中心,郑州,450006;中国地质科学院郑州矿产综合利用研究所,郑州,450006; 国家非金属矿产资源综合利用工程技术研究中心,郑州,450006;中国地质科学院郑州矿产综合利用研究所,郑州,450006; 国家非金属矿产资源综合利用工程技术研究中心,郑州,450006;中国地质科学院郑州矿产综合利用研究所,郑州,450006; 国家非金属矿产资源综合利用工程技术研究中心,郑州,450006【正文语种】中文【中图分类】TF8211.1 试验原料本试验所用原料为铝酸钠循环母液、石灰和广西某地高铁铝土矿。

从赤泥中回收铁的研究现状

从赤泥中回收铁的研究现状赤泥是氧化铝生产过程中铝土矿经强碱浸出时矿石中的铁、钛等杂质和绝大部分的硅不溶解而形成的残渣。

每生产1 t氧化铝就有1.0~1.8 t赤泥产出,到2006年底全国氧化铝产量约为1 000万t,年排出赤泥量接近2 000万t。

目前我国氧化铝厂一般采用平地筑台、河谷栏坝、凹地填充等方法堆存赤泥,不仅占用了大量的土地,防护措施也不完善,而且赤泥为碱性物质,雨水冲洗赤泥产生的污水对水质及土壤均有污染,同时也是对资源的一种浪费。

赤泥的化学成分与原铝土矿的成分及氧化铝的生产工艺有关[1],特别是随着进口铝土矿的增加,采用了拜尔法生产工艺,铁含量普遍在30%以上。

在铁矿石资源日益减少趋向枯竭及环境污染越来越严重的情况下,为便于更好地从赤泥中回收铁,仅就从赤泥中回收铁的工艺及研究进展进行综述。

美国矿务局曾研究了将赤泥、煤、石灰石及碳酸钠混合、磨碎,然后在800~1 000 ℃温度下进行还原烧结。

烧结块经破碎后用水溶出、过滤。

滤渣用高强度磁选机分选,磁选部分在1 480 ℃条件下进行熔炼产生生铁。

利用此工艺经小型试验、半工业试验,可制得含Fe 93%~94%、C 4.0%~4.5%的生铁,按磁性部分铁含量计算,铁回收率达到了95%。

该工艺的主要问题是耗能大,铁的磁选效率低[2]。

另有文献介绍了从赤泥中低温还原-磁选回收铁的工艺[3],试验表明:用煤、碳、锯木屑、干蔗渣作固相还原介质,还原温度可降低到350 ℃,还原后磁选也较好地回收了铁。

Mishra,B.Staley,A.等在前人研究的基础上利用焦炭作还原剂对赤泥进行了还原炼铁研究[4-5],结果表明:采用碳热还原,铁的金属化率超过了94%,进一步熔化可炼得生铁,同时,TiO2 在熔化炉渣中得到有效富集,经酸浸出后可从溶液中回收。

早期德国的格布尔·基里尼公司曾进行了两段熔炼法处理赤泥生产炼钢生铁的半工业化试验。

第一段将赤泥与煤粉(或泥煤)、碎石灰石混合,送入长100 m 的回转窑中在1 000 ℃温度下进行还原烧结,使80%以上的氧化铁被还原成金属铁;第二段采用特殊结构的用油作加热介质的竖式熔炼炉进行熔炼,进一步还原使还原效率达到95% 以上。

河南省铝土矿勘查现状及找矿前景分析

过几十年 的地质 工作 , 全省 发现铝 土矿床 ( ) 2 点 10多个 , 共勘

查铝土矿 区 9 o多个。主要集 中分 布在黄 河 以南 、 广铁 路 以 京 西和陇海铁路两侧 的似三角形的地区 内, 括郑州 、 阳、 门 包 洛 三 峡、 焦作 、 平顶山等地 , 面积约 3万 k 集 中分布于陕县 一渑池 m ,

() 3 复兴期 :17 9 8—18 9 3年 , 以经 济意 义较 大 的普 通铝 矿

() 1 开创期 :15 9 3—16 9 0年 , 以贫 铝为特 色。勘查 工作主 要集 中于巩义一带 , 工作 程度 均为 勘探 。此 后 , 西铝 土矿 开 豫 始 闻名全 国。该时期共探 明铝土矿产地 7处 ( 大型 2 , 处 中型 3 处 , 型 2处 ) 探获资源储量 9 7 . 小 , 5 0 8万 吨, 各矿床 A S在 3 5 / .

瓶 颈 铝 土 矿 勘 查 工 作 面 临着 勘 查 程 度 低 、 业 权 设 置 重 叠 、 源 整 合 不 到 位 等 问 题 。 河 南 省 铝 土 矿 进 一 步 找 矿 前 景 矿 资

好, 应抓 紧进 行 保 有 资 源量 升 级 为 工 业储 量 工作 , 先 向 省 内 国有 地勘 单 位 出 让 铝 土 矿 探 矿 权 , 大 “ 下铝 ” 深 部 矿 优 加 煤 和 找 矿 力度 。 织 专 家研 究铝 土矿 开采 技 术 及 高硫 、 组 高铁 、 品 位 铝 土矿 的科 学利 用工 艺技 术 低 关 键 词 :铝 土矿 ; 查 ; 矿 前 景 ; 勘 找 分析 ; 南省 河

河南省铝土矿资源十分丰富 , 土 矿 、 化 铝 、 铝 氧 电解 铝 产 量

一

稳居全 国第一 , 以铝 为主的有色金属工业是 河南省 的支柱产业 之一 。长期 以来 , 河南省政府把铝工业作为“ 中原 崛起 ” 的重要 支柱产业来大力培育和发展 , 明确 提 出:建设全 国重要 的有色 工业基地 , 进一步壮 大以铝为 主的有色 工业 , 约发展氧化 铝 , 集 建设郑州 、 焦作 、 豫西 三大氧 化铝基 地 。但长 期大规 模开 发使 河南省铝土矿资源优势正在削弱和丧失 , 浅部露头矿 多已开采 殆尽 , 18 从 9 0年代 中期 以来 即转 入坑 采为 主。据 预测 , 南省 河

铝土矿筛选工艺

铝土矿筛选工艺铝土矿是一种含有铝的矿石,主要成分是氧化铝和硅酸盐。

铝土矿的筛选工艺是指对铝土矿进行分级、去除杂质和提取铝的一系列工艺过程。

本文将介绍铝土矿筛选工艺的基本原理和常用方法。

一、铝土矿筛选工艺的基本原理铝土矿筛选工艺的基本原理是根据矿石的物理和化学性质,通过筛分、重选、浮选等方法将铝土矿中的铝和杂质进行分离和提取。

其基本原理可以归纳为以下几点:1. 物理性质差异分离:根据铝土矿中不同矿物的物理性质差异,如颜色、密度、磁性等,利用物理分离的方法进行筛选。

2. 浮选法:利用矿石和杂质在浮选剂作用下的不同浮力,使其分离。

浮选法常用于铝土矿中含有硅酸盐的矿物分离。

3. 重选法:利用重选剂的作用,使铝和杂质在重力或离心力的作用下分离。

重选法常用于铝土矿中含有氧化铝的矿物分离。

1. 筛分:通过筛分将铝土矿分为不同粒度的矿石,以便后续工艺的进行。

筛分可以采用震动筛、滚筒筛等设备进行。

2. 浮选:将铝土矿经过细磨后,加入浮选剂,使硅酸盐矿物浮出。

常用的浮选剂有脂肪酸类、烷基硫酸盐类等。

3. 重选:将经过浮选的铝土矿进行重选,以分离出氧化铝矿物。

常用的重选剂有氟硅酸盐类、硅酸盐类等。

4. 磁选:利用铝土矿中铁矿物的磁性差异,通过磁选设备将铁矿物分离出来。

5. 重力选矿:利用铝土矿中矿物的比重差异,通过重力选矿设备将重矿物和轻矿物分离。

6. 电选:利用铝土矿中矿物的导电性差异,通过电选设备将导电矿物分离。

三、铝土矿筛选工艺的应用铝土矿筛选工艺广泛应用于铝土矿的开发和利用过程中。

通过筛选工艺,可以提高铝土矿的品位,降低杂质含量,从而提高铝的提取率和产品质量。

铝土矿筛选工艺还可以实现资源的综合利用,将铝土矿中的其他有价值的元素进行回收和利用。

在实际应用中,铝土矿筛选工艺的选择和优化是一个复杂的工程问题。

需要考虑矿石的性质、工艺设备的选择、工艺参数的调整等多个因素。

同时,还需要根据铝土矿的产量、品位要求和生产成本等因素进行综合考虑,以达到经济、高效和环保的目标。

高铁高硅铝土矿拜耳法生产氧化铝试验研究

高铁高硅铝土矿拜耳法生产氧化铝试验研究张正林;熊林;徐强【摘要】目前广西氧化铝生产的铝土矿其氧化铝含量52%~54%,铝硅比9左右.由于铝土矿资源的减少,对低品位的铝土矿使用成为解决资源短缺的主要措施.文章针对拜耳法氧化铝生产工艺进行了低品位铝土矿生产氧化铝试验,溶液为广西氧化铝生产企业的母液,采集制备铝硅比为6.9的低品位铝土矿矿样,根据铝土矿高铁高硅的物相性质,不同条件下的溶出试验、赤泥分离沉降试验.经过试验研究,高铁高硅的铝土矿只要采取合适的生产技术条件,完全满足拜耳法氧化铝生产工艺.该试验研究解决了铝土矿资源相关不足的问题,对氧化铝生产应用具有积极意义.【期刊名称】《大众科技》【年(卷),期】2019(021)006【总页数】6页(P21-25,56)【关键词】铝土矿;氧化铝;溶出;沉降【作者】张正林;熊林;徐强【作者单位】中国铝业股份有限公司广西分公司,广西平果 531499;中国铝业股份有限公司广西分公司,广西平果 531499;浙江大学浙江加州国际纳米技术研究院,浙江杭州 310058【正文语种】中文【中图分类】TF81 前言广西的氧化铝生产都采用的是拜耳法技术生产,其设计生产对铝土矿的要求是氧化铝含量大于56%,A/S在12左右。

经过近十多年的生产开采,铝土矿也不断减少,目前已探明可使用的铝土矿的使用年限约7~10年,并且品位也大幅度降低,经过十多年的生产实践及技术进步,广西各企业有效的使用各类铝土矿,对不同品位的铝土矿进行掺配使用,目前使用的铝土矿的质量为:氧化铝含量>(52%~54%),A/S=(9±0.5)。

整体上来看,中国铝土矿资源较为丰富,铝土矿保有基础储量在世界上居第七位,储量在世界上居第八位[1]。

截至到2006年,保有的资源储量为27.76亿吨,其中储量5.42亿吨,基础储量7.42亿吨,资源量20.35亿吨,主要分布在山西、河南、广西、贵州4省区,其资源储量占全国的90.9%,其中广西占15.5%,百色市累计查明资源储量7.136亿吨,占广西资源储量总量 99.67%;其中,县域分布最多为靖西市 3.012亿吨,占百色市资源储量总量42.07%;其次平果县2.381亿吨,占百色市资源储量总量33.26%;再次为德保县1.063亿吨,占百色市资源储量总量 14.85%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高铁铝土矿铝铁分离技术现状张谦;文书明;王伊杰;丰奇成【摘要】我国的铝土矿资源供给虽然不足,但大量的高铁铝土矿资源因为分离技术方面的原因而没有得到有效的开发利用.因此,开展高铁铝土矿资源的铝铁分离研究,提高氧化铝的品位和回收率,降低铁含量,对于综合利用高铁铝土矿具有实际意义.从物理法、包含化学的联合处理法、微生物法等方面综述了高铁铝土矿铝铁分离研究的现状,指出物理法能低耗地实现粗粒、易于单体解离高铁铝土矿石的铝铁分离;化学法可以完成复合型高铁铝土矿的铝铁分离,但不同性质的矿石需要选用与之相适应的工艺方案;微生物法虽然具有低耗、无污染的特点,但国内仍处于研究初期,因此,利用微生物处理高铁铝土矿石有望成为新的研究方向.%The supply of China's bauxite resources is insufficient,and a large number of high-iron bauxite has not been effectively developed and used due to the low separation technique. Therefore,it is of great practical sense to conduct a study on aluminum and iron separation for high-iron bauxite resources in order to improve the grade and recovery of alumina,and to reduce iron content. The current studies on aluminum and iron separation from high iron bauxite are reviewed including the physical method,chemical combined processing method,and microbiological method. Physical method can achieve separation of aluminum and iron from coarse high iron bauxite which is easily to be liberated;Chemical method can be used in aluminum and iron separation of the composite high-iron bauxite,while the choice of the process depends on the nature of the ore. At present, in spite of microbiological methods own the characteristics of low consumption andno pollution, studies on microbiological methods are still at the very beginning at domestic. So it's believed that the microbiological processing of composite high-iron bauxite can become a new research direction.【期刊名称】《金属矿山》【年(卷),期】2017(000)009【总页数】6页(P138-143)【关键词】高铁铝土矿;物理法;化学法;生物法【作者】张谦;文书明;王伊杰;丰奇成【作者单位】昆明理工大学省部共建复杂有色金属资源清洁利用国家重点实验室,云南昆明650093;昆明理工大学国土资源工程学院,云南昆明650093;昆明理工大学省部共建复杂有色金属资源清洁利用国家重点实验室,云南昆明650093;昆明理工大学国土资源工程学院,云南昆明650093;昆明理工大学省部共建复杂有色金属资源清洁利用国家重点实验室,云南昆明650093;昆明理工大学国土资源工程学院,云南昆明650093;昆明理工大学省部共建复杂有色金属资源清洁利用国家重点实验室,云南昆明650093;昆明理工大学国土资源工程学院,云南昆明650093【正文语种】中文【中图分类】TD95我国已成为世界第二大经济体,快速发展的中国经济已使我国成为矿产资源消耗、进口和生产第一大国。

铝和铁是国民经济建设的基础材料,高铁铝土矿(三氧化二铁含量高于15%)不仅是生产金属铝的原料,而且是耐火材料生产的主要原料。

地质工作和选矿工作显示,虽然我国高铁铝土矿资源比较丰富(高达15亿t)[1],但是此类矿石结构复杂、铝矿物和铁矿物嵌布不均匀,是公认的难分离复合矿石之一,大量高铁铝土矿资源的待开发是造成氧化铝资源供需矛盾突出的重要原因[2]。

从长远来看,资源短缺将成为我国氧化铝工业面临的重大问题。

高铁铝土矿石中主要的铁矿物是赤铁矿、针铁矿和褐铁矿,主要的铝矿物是一水软铝石、一水硬铝石和三水铝石。

虽然大量的高铁铝土矿铁矿物和铝矿物的总含量较高,但是有相当比例的高铁铝土矿资源铝、铁品位均达不到工业要求,利用单一的选矿方法(磁选、浮选)不能有效分离铝、铁,获得高品质的铝矿物和铁矿物[3]。

针对这种状况,许多科研工作者及研究单位先后提出了“先选后冶”、“先铝后铁”、“先铁后铝”等提铝降铁技术方案。

“先选后冶”是通过选矿的方法富集分离铁和铝矿物并去除部分脉石矿物,然后从各自的精矿中提取氧化铝和铁,此方案可以较好地实现结构简单的高铁铝土矿的铝铁分离。

“先铝后铁”主要用于三水铝石型高铁铝土矿的处理,利用三水铝石易溶出的特点,通过拜耳法提取氧化铝,再从溶出残渣(赤泥)中回收铁。

“先铁后铝”通过火法冶金熔炼出生铁,实现铝、铁分离,再从铝酸钙炉渣中提取氧化铝[4-5]。

在我国铝土矿资源对外依存度很高的情况下,合理开发和利用这种高铁铝土矿资源对增加氧化铝资源的自给率具有重要意义,不仅能缓解我国铝土矿资源短缺的局面,而且能保证氧化铝工业的可持续发展。

目前此类矿石开发利用的难点是如何低耗、无污染、高效地实现铝铁分离和实现其中铁的资源化利用,愈来愈受到矿业界的关注。

因此,必须加快铝铁分离技术的研发速度,改进铝铁分离工艺,让高铁铝土矿石资源得到大规模的开发和利用,一定程度地降低我国铝土矿的对外依存度[6]。

常用的物理法(磁选、浮选、磁—浮联合工艺)适用于分选铝矿物结晶粒度较粗的高铁铝土矿。

化学法(磁化焙烧、浸出、萃取、拜耳法等)能较好地实现高铁铝土矿中铝和铁的分离。

磁化焙烧为磁选分离和铁矿物的预富集创造条件;浸出能分离矿石性质复杂的复合型高铁铝土矿;拜耳法能很好地溶出一水硬铝石型铝土矿中的铝,高效回收赤泥中的铁,达到铝铁分离的目的。

高铁铝土矿的种类繁多,性质复杂,不同性质的矿石需选用不同的设备和方法。

单一方案不能有效回收铝、排除铁,为能经济合理地实现铝铁分离,大多采用联合方案综合处理,但联合方案流程过长,成本较高。

国外有利用生物法来处理高铁铝土矿的试验研究,结果表明,生物法能高效、低耗处理复合型高铁铝土矿,选择性地脱除铝土矿中的铝和硅矿物,但目前国内处于研究初期。

因此,利用微生物法处理复合型高铁铝土矿资源是一个新的发展方向。

物理法应用很广泛。

研究发现,针对结晶粒度粗、易于单体解离的一水硬铝石型高铁铝土矿,采用单一的磁选或磁浮联合选别方法可实现铝铁矿物的分离。

此类选矿方法工艺流程简单、成本低。

邹勇等进行了试验研究,对某高铁铝土矿的研究表明,磨矿细度明显影响Al2O3的回收率,强磁选背景磁感应强度影响Fe2O3的脱除率。

在最佳磨矿细度和背景磁感应强度下,Fe2O3的脱除率高达76.93%,Al2O3的回收率达到84.03%[7]。

对某三水硬铝石型铝土矿进行了强磁选和重选对比试验,采用强磁选工艺可使Fe2O3的脱除率达到77.31%,氧化铝精矿的Al2O3回收率为72.86%;而采用重选工艺的Fe2O3脱除率可达到73.24%,氧化铝精矿的Al2O3回收率为65.15%。

相比较而言,强磁选工艺的铝铁分离、回收效果较好[8]。

卢毅屏等[9]利用磁浮联合工艺流程对山西某铝土矿进行了提铝降铁试验,其中浮选采用1粗1精1扫流程、磁选采用1次高梯度强磁选流程,最终使得Al2O3品位从64.80%提高到72.57%,回收率达86.86%,Fe2O3含量从3.28%降至1.81%,铁去除率达57.20%,选矿指标良好。

因此,磁浮联合工艺是该矿石提铝降铁的有效工艺。

李小静等[10]通过组合式强磁选和周期性电磁高梯度磁选,再联合分级分选工艺,提出用分级磁选的除铁新工艺来处理某一水硬铝石-高岭石型铝土矿,最终可使产品中Fe2O3含量降至1.0%以下,满足铝土矿产品的要求。

物理选矿法在处理嵌布粒度粗、易单体解离的高铁铝土矿方面具有工艺流程简单、生产成本较低等优点,而对于铝铁嵌布关系复杂的复合型铁铝矿石资源,该方法的铁铝分离效果往往不明显。

2.1 磁化焙烧—磁选磁化焙烧是将矿物原料在低于熔点的温度和一定的气氛中,使弱磁性铁矿物转变为强磁性铁矿物的焙烧方法。

该方法使高铁铝土矿中的弱磁性矿物(赤铁矿、针铁矿、褐铁矿等)转变成强磁性矿物,为弱磁选分离铝铁创造条件。

袁志涛等[11]对掺加一定量氧化钙(可促进铁氧化物的还原)的高铁铝土矿进行还原焙烧,最大程度地生成有利于铝铁分离的物质,然后再通过弱磁选分离铝、铁。

试验获得了金属化率为93.95%的焙烧产品,弱磁选获得了铁品位为83.10%的铁粉,富铝渣的Al2O3浸出率达到61.14%,选别指标较好。

谢武明等[12]通过强化还原焙烧—磁选法处理三水铝石型高铁铝土矿。

试验表明,同时添加Na2CO3和CaF2可显著促进铁氧化物的还原。

在最佳工艺条件下,可得到Al2O3品位为68.8%、Al2O3回收率为93.4%的铝精矿,铝精矿铁含量降至4.0%,铁去除率达89.80%,同时还获得了铁品位为63.20%的铁精矿。

该铝精矿达到石油压裂支撑剂原料的品质要求,为高铁铝土矿的应用提供了一条新路径。

辛海霞等[13]针对高铁铝土矿传统分选工艺能耗高、金属提取率低的问题,开发了硫酸氢铵焙烧工艺分离铁铝技术。

结果表明,在最佳工艺条件下,将高铁铝土矿与硫酸铵进行混合焙烧再弱磁选,可获得铝、铁提取率分别为93%和95%以上的技术指标,达到了铝、铁高效分离的目的。

该工艺具有焙烧温度低、金属提取率高等特点。

辛海霞等[14]还研究了三水铝石型铝土矿的低温硫酸焙烧—浸出工艺,结果铝、铁提取率均达到93%以上,较好地实现了铝、铁、硅的分离。