高铁铝土矿低温磁化焙烧-磁选工艺试验研究

高铁铝土矿还原焙烧分离铁、铝的研究

2019年第12期轻金属•15•高铁铝土矿还原焙烧分离铁、铝的研究吴艳',白皓S辛海霞蔦徐玉君$(1.东北大学,辽宁沈阳110819;2东北大学秦皇岛分校,河北秦皇岛066004)摘要:高铁铝土矿是一种典型的难处理的多共生资源,具有较高的综合利用价值。

本文采用还原提铁及铁焙烧提铝工艺对高铁铝土矿进行了铁、铝分离研究。

实验研究表明,在还原温度1200弋、还原时间120min、•熔剂用量20%时,铁还原率可达80%,磁选分离后得到磁性物质(铁精矿)和非磁性物质(富铝渣),再通过铁焙烧的方法提取了富铝渣中的铝,在焙烧温度450弋、恒温时间120min、铁铝比为6时,铝提取率可达80%以上。

提铝后的渣主要为二氧化硅和硫酸钙。

关键词:高铁铝土矿;氧化铝;铁;还原;焙烧中图分类号:TF803.X758文献标识码:A文章编号:1002-1752(2019)12-0015-05DOI:10.13662/ki.qjs.2019.12.004Study on separation of iron and aluminum of high iron bauxite by reduction roastingWu Yan1,Bai Hao1,Xin Haixia2and Xu Yujun2(1.Northeastern University,Shenyang110819,China;2.Northeastern University at Qinhuangdao Branch,Qinhuangdao066004,China)Abstract:High iron bauxiteis a typical multiple symbiotic resource which is difficult to deal with and has high comprehensive utilization value.In this paper,the separation of Fe and Al from high iron bauxite by the process of iron reduction and ammonium roasting was studied.The experimental results show that the reduction rate of iron can reach80%when reduction at1200°C for120min and with20%flux.The magnetic substances(Iron concentrate)and non-magnetic substances(Aluminum-rich residue)were obtained by magnetic separation.The alumina in the aluminum-rich residue was extracted by ammonium roasting.When the roasting temperature is450°C,the constant temperature time is120min and the ratio of ammonium to aluminum is6, the aluminum extraction rate can reach more than80%.Silica and calcium sulfate are the main residues after aluminum extractionKey words:high iron bauxite;alumina;iron;reduction;roasting高铁铝土矿实际上是指全铁含量在25%以上,同时含有赤铁矿、磁铁矿、褐铁矿等含铁矿物,以三水铝石、一水软铝石或一水硬铝石等含铝矿物矿石的统称[,'21o我国拥有大量的高铁铝土矿资源。

贵州发现一处超大型铝土矿储量近5000万t

[ 4 ] 王秋林 , 陈 雯, 余永 富, 等. 复杂难选 高磷 鲕状赤铁矿提铁 降 磷试验研 究[ J ] . 矿产保护与利用 , 2 0 1 1 ( 3 ) : 1 0 — 1 4 .

[ 5 ] 谢 广元. 选矿 学[ M] . 徐州 : 中国矿业大学出版社 , 2 0 0 1 . [ 6 ] 张裕 书 , 杨耀 辉 , 龙 运 波. 四川 某难 选褐 铁 矿选 矿 试验研 究 [ J ] . 中国矿业 , 2 0 1 2 ( 2 ): 6 0 63 - .

张汉泉

谈 方 芳等 : 宁南赤铁 矿磁 化 焙烧一磁 选一 反 浮 选提铁 试验

2 0 1 3年 1月第 1 期

腿靴 半

l 0 0 ‘ 。 。

。

产 率 %

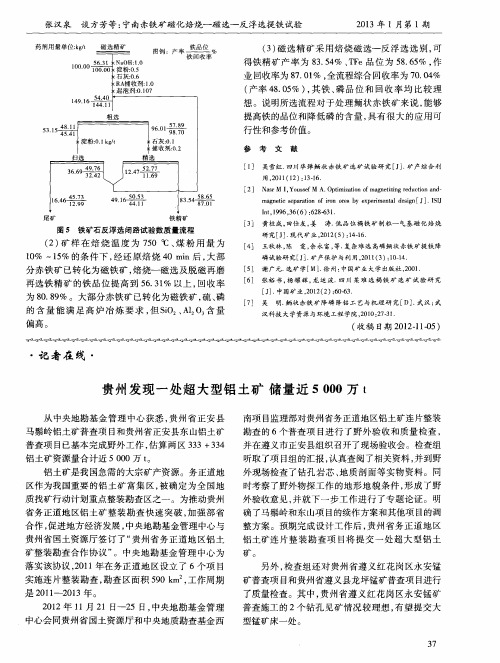

( 3 ) 磁 选 精 矿 采 用 焙 烧 磁 选一 反 浮 选 选 别 , 可

得铁精矿产率为 8 3 . 5 4 %、 T F e品位 为 5 8 . 6 5 %, 作 业 回收率为 8 7 . O 1 %, 全流程综合 回收率为 7 0 . 0 4 % ( 产率 4 8 . 0 5 %) , 其 铁、 磷 品位和 回收率均 比较理 想 。说 明所选流程对于处理鲕状赤铁矿来说 , 能够 提高铁的品位和降低磷 的含量 , 具有很大的应用 可

矿整装 勘 查合 作协 议 ” 。 中央 地 勘 基金 管 理 中心 为

整 方 案 。预期 完成 设 计 工 作后 , 贵 州省 务 正 道 地 区 铝 土 矿连 片 整 装 勘 查 项 目将 提 交 一 处 超 大 型 铝 土

矿。

落实该协议 , 2 0 1 1 年在务正道地 区设立了 6个项 目 实施连片整装勘查 , 勘查区面积 5 9 0 k m , 工作周期 是2 0 1 1 -2 0 1 3年 。

硫酸铵-高铁铝土矿焙烧法提取铝、铁

investigated with phase analysis. sulfate system.and

could

with ammonium

NH4Al(S04)2

tions

on

and

NH4Fe(S04)2

rate

are

the reaction resultants.rnle effects of various reaction condi—

Recovery of Aluminum and Iron from砸gh-iron Bauxite by Roasting Method Using

xIN H出一xia。WU Yan.LIU Shao—ming.ZHAl Y幢一chun

Ammonium Sulfate

(School

of Materials and Metallurgy,Northeastern University,Shenyang 1 1 081

oC各

图5硫酸铵与铝土矿混合物焙烧所得熟料XRD谱

恒温50 min,再升温至450 oC恒温30 min,同时考察

了焙烧温度在500 oC、550℃时铝、铁提取率。试验 选取硫酸铵质量为铝土矿质量的3.5倍,结果如图

3.2.2恒温时间对铝、铁提取率的影响

硫酸铵加入量为铝土矿质量的3.5倍,考察

万方数据

系反应,铝反应的最终产物为NH。A1(S04):,铁反应的最终产物为NH4Fe(SO。):,试验考查了不同条件对 铝、铁提取率的影响,结果表明:采用两段法焙烧可有效提高铝、铁提取率,硫酸铵与铝土矿质量比为3.5,

300℃恒温50 rain后450℃恒温焙烧30 rain,铝、铁提取率分别可达90.20%和87.60%。 关键词:高铁铝土矿;物相组成;硫酸铵;焙烧工艺 中图分类号:TF821文献标识码:B文章编号:1001一0076(2013)04—0037—04

某高铁铝土矿石铝铁分离试验

某高铁铝土矿石铝铁分离试验李丽匣;方萍;袁致涛;张松【摘要】大量高铁铝土矿因氧化铁含量高、矿物嵌布关系复杂而处于待开发状态.为确定四川某高铁铝土矿的高效开发利用方案,对还原焙烧—弱磁选提铁—铝溶出的铝铁高效分离回收工艺中主要影响因素——焙烧制度、焙烧产物磨矿细度及弱磁选磁场强度进行了单因素条件试验.结果表明,在还原焙烧试样粒度为0.18 ~0 mm、配碳系数为2.0、焙烧温度为1 350℃、焙烧时间为20 min、焙烧产物磨矿细度为-0.074 mm占91%、弱磁选磁场强度为60kA/m情况下,可取得铁品位为89.83%、铁回收率为84.08%的金属铁粉,Al2 O3浸出率为69.35%,较好地实现了铝、铁分离.【期刊名称】《金属矿山》【年(卷),期】2014(000)009【总页数】4页(P48-51)【关键词】高铁铝土矿;还原焙烧制度;金属化率;金属铁粉;浸出率【作者】李丽匣;方萍;袁致涛;张松【作者单位】东北大学资源与土木工程学院,辽宁沈阳110819;东北大学资源与土木工程学院,辽宁沈阳110819;东北大学资源与土木工程学院,辽宁沈阳110819;东北大学资源与土木工程学院,辽宁沈阳110819【正文语种】中文【中图分类】TD925.7我国广西、四川等地拥有丰富的高铁铝土矿资源,探明储量超过1.6亿t[1]。

由于高铁铝土矿氧化铁含量较高、各矿物间嵌布关系复杂,因而采用铝铁分离法、微波法处理原矿和拜耳—赤泥磁化焙烧法很难得到理想的铝、铁分离回收效果;烧结法虽然能耗较拜耳法高,但是处理高硅铝土矿有很好的效果,近年发展起来的还原焙烧—磁选提铁—铝溶出工艺则成为高铁铝土矿高效分离回收最有前途的工艺[2-11]。

影响高铁铝土矿铝、铁分离效果的因素主要有焙烧制度、还原焙烧产物的磨矿细度、弱磁选磁场强度、氧化铝浸出工艺参数等。

其中的焙烧制度和还原焙烧产物的磨矿细度、弱磁选磁场强度是影响铝、铁分离回收的重要因素[12-13]。

某选铁尾矿磁化焙烧-磁选试验研究

高铁铝土矿铝铁分离研究现状

高铁铝土矿铝铁分离研究现状许斌;李帅军【摘要】介绍了我国高铁铝土矿的资源储量和分布。

根据国内外对高铁铝土矿铝铁分离开展的研究,论述了选矿法、磁化焙烧法、直接还原法、拜耳法、酸法等工艺的研究现状。

%This paper introduces the reserves and distribution of high-ferric bauxite in our country and discusses research status of several processes including mineral processing method, magnetization roasting method, direct reduction method, bayer method,acid method and etc based on the research of aluminum and iron separation from high-ferric bauxite conducted home and abroad.【期刊名称】《矿业工程》【年(卷),期】2014(000)002【总页数】4页(P17-19,20)【关键词】高铁铝土矿;铝铁分离;研究现状;综合利用【作者】许斌;李帅军【作者单位】中南大学资源加工生物学院,湖南长沙 410083;中南大学资源加工生物学院,湖南长沙 410083【正文语种】中文【中图分类】TD9820 引言近年来随着氧化铝工业高速的发展,我国铝土矿开采量也逐年递增,但国内铝土矿产量仍无法满足氧化铝生产需要,导致从国外进口的铝土矿比例迅速增长,铝资源对外依存度大幅增加,严重影响我国铝行业的战略安全[1]。

另一方面,我国高铁铝土矿的资源储量高达十几亿吨,随着技术的进步,高铁铝土矿的开发利用将是我国氧化铝工业可持续发展的有力保证。

高铁铝土矿含铁矿物以赤铁矿、针铁矿、褐铁矿等形式存在,铝矿物则以三水铝石、一水软铝石和一水硬铝石的形式存在。

高铁难选铁尾矿低温深度还原试验研究

高铁难选铁尾矿低温深度还原试验研究作者:于莲陈紫珊王阳杨世成刘淑贤来源:《科技资讯》2016年第04期摘要:针对高铁难选铁尾矿嵌布粒度细、传统选矿很难将其与脉石矿物分离的问题,采用了深度还原对其进行处理。

在高温下进行的深度还原,加入助熔剂可有效降低还原温度,减少能耗。

通过深度还原还原剂用量、助熔剂用量和温度、焙烧时间、磨矿细度以及磁选强度条件试验,确定工艺最佳条件为:原矿:无烟煤:Na2CO3=7∶4∶4,还原温度1 050 ℃,还原时间30 min,磨矿细度-0.074 mm占88.6%,一段磁选,磁场强度100 kA/m下,经综合试验最终产品品位达到90.04%,回收率93.53%。

关键词:高铁难选铁尾矿深度还原助熔剂中图分类号:TD981 文献标识码:A 文章编号:1672-3791(2016)02(a)-0053-02由于矿石嵌布粒度细、易泥化和尾矿中大量存在的细粒赤铁矿、碳酸铁、硅酸铁等难选铁矿物,传统选矿设备很难将铁尾矿中铁矿物与脉石矿物分离。

通过高铁难选铁尾矿深度还原—磁选低温深度还原试验研究,找出最佳工艺条件,为铁尾矿的利用提供有效途径。

1 铁尾矿性质分析对代表性铁尾矿进行多元素分析和铁物相分析,全铁品位为19.68%。

有害元素硫、磷含量较高。

铁矿物以赤褐铁矿为主,约占全铁成分的84.71%左右,同时硅酸铁含量也较高,约为7.47%,磁性矿约为4.47%。

2 还原条件试验2.1 还原剂用量用量试验还原剂无烟煤用量对铁精矿品位和回收率的影响如图1所示,随着无烟煤用量的增加,铁精矿品位和回收率先上升后下降。

当矿煤比7∶4时,还原铁精矿品位和回收率达到最大值。

2.2 焙烧温度试验不同焙烧温度的还原指标如图2所示,随还原温度升高,精矿品位和回收率先上升后下降。

当温度为1 050 ℃时,精矿品位和回收率达到最佳值分别为89.94%和92.23%。

2.3 焙烧时间试验不同焙烧时间下还原指标结果如图3所示,还原时间过长,焙烧产物熔融结块,影响后续磨选作业;还原时间为30 min时,还原铁粉的品位和回收率分别为82.35%和92.88%,为最佳。

高铁三水铝石型铝土矿综合利用新工艺的基础研究

great

significance

to utilize

a

iron gibbsite—type bauxite is

reserve

kind of refractory ores,and it has

large

in China and the rest of Southeast Asia countries.In this thesis,a

element mainly

occurs

occurs

in

goethide,and

contains

aluminum

element

in

gibbsite,goethite

aluminium

and silicon elements,the content of A1203 within the goethide

II

AB STRACT

With

the rapid development of metallurgical industry in China,the

ore

consumption of the

resources

ores

raises

greatly.While the

shortage of

domestic bauxite and iron

Na2S03,while unstable Na2S03 is

decompose into Na2S;the reaction of Na2S03 has the same regulation

Na2C03 and Na2S04 when reacting with A1203 and Si02,Na2S does not

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高铁铝土矿低温磁化焙烧-磁选工艺试验研究

任文杰;金会心;赵玉兰;陈波;张坤文;王泓烨

【摘要】Based on the current situation of a large number of high ferrous bauxite existing in China, the process of low temperature magnetization roasting-magnetic separation to high ferrous bauxite was carried out. The influences of roasting temperature, roasting time, coke dosage, magnetic field intensity, feeding time and liquid-to-solid ratio were studied, respectively. In comparison with high temperature smelting process, the energy consumption was greatly reduced. At the same time, the iron and aluminum in the ore were utilized effectively and the results were desirable.%基于我国存在大量高铁铝土矿的现状,对高铁铝土矿进行了低温磁化焙烧-磁选工艺的研究。

经过大量的试验,研究了焙烧温度、焙烧时间、煤矿比以及磁场强度、给矿时间、液固比对实验结果的影响。

该工艺与高温处理高铁铝土矿的工艺相比,大大降低了能耗,节约成本,同时能综合利用此类矿中的铁和铝,取得了较理想的效果。

【期刊名称】《广州化工》

【年(卷),期】2015(000)001

【总页数】3页(P54-55,72)

【关键词】高铁铝土矿;低温磁化焙烧;磁选;低能耗;综合利用

【作者】任文杰;金会心;赵玉兰;陈波;张坤文;王泓烨

【作者单位】贵州大学材料与冶金学院,贵州贵阳 550025;贵州大学材料与冶金学院,贵州贵阳 550025;贵州大学材料与冶金学院,贵州贵阳 550025;贵州大学材料与冶金学院,贵州贵阳 550025;贵州大学材料与冶金学院,贵州贵阳550025;贵州大学材料与冶金学院,贵州贵阳 550025

【正文语种】中文

【中图分类】TD924

随着经济的高速发展,各行各业对铝金属的需求日益增多,因此造成了铝冶金原材料的供应紧张,有资料显示我国每年进口铝土矿700 万吨以上[1]。

氧化铁含量大于15%的铝土矿被称为高铁铝土矿;有研究资料显示:我国拥有丰富的铝土矿,主要以沉积型、堆积型、红土型的矿床型式存在;其中堆积型矿床矿物以一水硬铝石为主,Al2O3 含量为40%~65%、Fe2O3 含量为16%~25%;红土型矿床矿物以三水铝石为主,Al2O3 含量为30%~50%、Fe2O3 含量为18%~25%;此两类矿床中矿石都属于高铁型铝土矿,广泛分布于广西、云南、海南、广东、河南等地,高铁铝土矿的含量在15 亿吨以上[2]。

因此如何高效的利用高铁铝土矿的研究是很有意义的。

对高铁铝土矿的研究一直受到国内资源工作者的重视,也做了大量的研究,概括起来主要有四种方案:“先选后冶”方案[3],“先铝后铁”方案[4-6],“先铁后铝”方案[4-6]和酸法方案[7];此四种方案都能在一定程度上完成高铁铝土矿中铁与铝的分离,但前两种方案都未能达到较好的铁回收率和氧化铝的溢出率;而后两种方案虽然能达到较好的铁回收率和氧化铝溢出率,却又因为高能耗和严重的环境污染不能推广到工业生产中去[4-7]。

故考虑提出“低温磁化焙烧-磁选”方案,主要是指把磨矿细度达到一定标准的高铁铝土矿与一定量的添加剂(或

直接加入到还原性气氛中)在低温(600 ~800 ℃)环境下进行焙烧,在此温度下高

铁铝土矿中的铁氧化物与炭或一氧化碳反应主要生成四氧化三铁和部分金属铁[4],生成的四氧化三铁具有磁性,这样就完成了对此矿的磁化,然后进行磁选就很容易使高铁铝土矿中的铁和铝分离,通过这个过程我们能得到合格的铝土矿精矿和铁精矿,取得了良好的效果。

1 原矿化学成分分析及试验方法

1.1 原矿成分分析

试验高铁铝土矿样品主要化学成分分析结果见表1。

表1 原矿主要化学成分分析原矿成分含量/%Al2O349.2 Fe2O3 29.3 SiO2 7.1 TiO25.4

从表1 可以看出:氧化铝含量49.2%,二氧化硅含量7.1%,铝硅比6.93,只看铝

硅比的标准此矿是可以采用拜耳法处理的,但由于该矿折合三氧化二铁的含量29.3%,因其铁含量过高无法得到利用,如果要利用此矿必须进行除铁处理。

1.2 试验研究方法

把磨矿细度达到一定标准的高铁铝土矿与一定量的焦炭充分混匀后放入箱式电炉中,在低温(600 ~800 ℃)环境下进行焙烧,在此温度下高铁铝土矿中的铁氧化物与炭或一氧化碳反应主要生成四氧化三铁和部分金属铁,生成的四氧化三铁具有磁性,这样就完成了对此矿的磁化,然后进行磁选就很容易使高铁铝土矿中的铁和铝分离。

2 低温磁化焙烧磁选分离铝铁的试验研究

经过文献以及前期试验研究,考虑通过低温磁化焙烧-磁选工艺处理高铁铝土矿的方案是可行的。

2.1 磁化焙烧试验研究

在煤矿比10%,焙烧时间1 h 条件下对不同焙烧温度进行条件试验,其结果见图1。

图1 磁性铁占全铁含量与焙烧温度的关系

在煤矿比10%,焙烧温度650 ℃条件下对不同焙烧时间进行条件试验,其结果见图2。

图2 磁性铁占全铁含量与焙烧时间关系

在焙烧温度650 ℃,焙烧时间1 h 条件下对不同煤矿比进行条件试验,其结果见

图3。

图3 磁性铁占全铁含量与煤矿比的关系

从图1 看出:当焙烧温度从550 ℃升到650 ℃时磁性铁占全铁的含量大幅增加,并且在650 ℃时能够达到70.3%,已经得到了很好的实验效果,如果磁选温度继续

升高,磁性铁占全铁的含量增幅不明显,综合能耗、成本方面等考虑,不宜继续升高温度,所以取650 ℃为最佳焙烧温度;从图2 看出:焙烧时间为60 min 时磁性铁占全铁的含量最高,故取60 min 为最佳焙烧时间;从图3 看出:当煤矿比为10%时的磁性铁占全铁的含量不是最高,当煤矿比继续增加时确实能够提高磁性铁的含量,但因增加煤矿比后所得结果的增幅很小,基于成本,故选取煤矿比10%为最佳焙

烧条件。

由此可以得出磁化焙烧的最佳条件为:焙烧温度为650 ℃,煤矿比为10%,焙烧时间为60 min。

2.2 磁选试验

取煤矿比10%,焙烧时间60 min,温度650 ℃条件下的焙烧样品进行磁选试验。

在给矿时间4 s,给矿浓度10∶1 的条件下进行磁场强度的试验,其结果见图4。

图4 磁场强度试验

在磁场强度为1.2 T,给矿浓度10∶1 的条件下进行给矿时间的试验,其结果见图5。

图5 给矿时间试验

在磁场强度为1.2 T,给矿时间6 s 条件下进行给矿浓度试验,其结果见图6。

图6 给矿浓度试验

从图4 可以看出:当磁场强度为1.2 T 是铝的回收率最高,另随着磁场强度的增加

铁脱除率依然有所增高;综合考虑为了保证氧化铝的高回收率,且在1.2 T 的磁场

强度下Fe 的脱除率为60.6%,已完全符合工业化利用的要求,故选取1.2 T 作为磁选的最佳磁场强度;从图5 看出:随着给矿时间的增加,铝的回收率与铁的脱除率都在增加,为尽量提高铝的回收率和铁的脱除率,选取6 s 为最佳磁选给矿时间;

从图6 看出:当给矿浓度为10∶1 时铝的回收率最高,随着给矿浓度的增加铁的脱除率增高,对于磁选的目的是保证一定的铝回收率前提下尽量提高铁的脱除率,所以选给矿浓度10∶1 作为磁选最佳条件。

由此得出最佳的磁选条件为磁场强度为1.2 T,给矿时间为6 s,给矿浓度为10∶1。

在此磁选条件下得到的是铁脱除率为61.30%,铝的回收率为72.70%的优质铝精矿,其尾矿为高品味的铁精矿。

3 结论

由于高铁铝土矿中铁含量太高,传统的处理铝土矿的方法都不能很好的综合利用此类矿,当前提出的“先铝后铁”、“先铁后铝”、等方案也因其处理此类矿的能耗过高,成本过高等问题未能得到很好利用此类矿的目的。

本课题通过对高铁铝土矿的研究提出了“低温磁化焙烧-磁选”的方案,经过试验研究得到了铝回收率为72.70%的优质铝精矿和高品位铁精矿的尾矿,能够在低能耗条件下综合利用高铁

铝土矿中的铝和铁,为我国高铁铝土矿的综合利用提出了一种技术可行,经济合理的方案。

参考文献

[1]魏党生.高铁铝土矿综合利用工艺研究[J].有色金属(选矿部分),

2008(6):14-18.

[2]孙莉,肖克炎,王全明,等.中国铝土矿资源现状和潜力分析[J].地质通报,2011,30(5):723-728.

[3]李光辉,董海刚,肖春梅,等.高铁铝土矿的工艺矿物学及铝铁分离技术[J].中南大学学报:自然科学版,2006,37(2):235-240.

[4]胡四春,赵恒勤,马化龙,等.高铁铝土矿中温金属化焙烧一磁选工艺试验

研究[J].轻金属,2010(9):6-10.

[5]张秀峰,谭秀民,张利珍,等.我国难利用高铁铝土矿的综合利用技术研究

现状[J].中国矿业2001,20(专刊):110-113.

[6]胡文韬,王化军,孙传尧,等.高铁铝土矿直接还原-溶出工艺[J].北京科技大学学报,2012,34(5):506-511.

[7]佟志芳.广西贵港高铁铝土矿综合利用的研究[D].沈阳:东北大学轻金属冶

金与材料研究所,2005.。