钢梁的工艺

公铁两用桥钢梁制造工艺方案

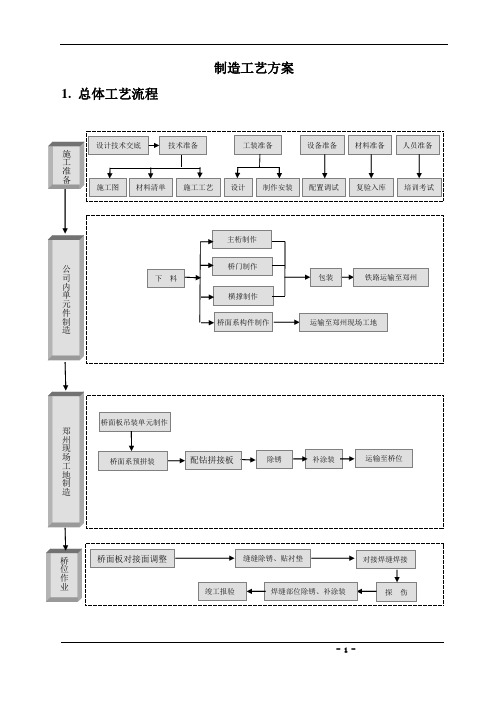

制造工艺方案1. 总体工艺流程2 关键工艺项点及质量控制2.1 焊接变形控制主桁弦杆整体节点板厚较大,焊接质量要求高,并且边桁弦杆杆件为平行四边形,两侧有不对称横梁接头,其焊接变形难以控制,且对杆件几何尺寸精度影响较大。

采取如下措施控制焊接变形:a认真分析各类型杆件的焊接变形规律,并通过焊接变形试验进一步确定焊接变形量的大小,以确定采取何种反变形措施。

b采用理论计算与模拟试验相结合的方法确定各焊缝预留的焊接收缩量,并在生产过程中跟踪测量,及时修正。

c对零件下料、坡口加工、杆件整体组装等生产过程严格把关,并采用合理的焊接方法、优化焊接顺序、在专用胎型上焊接等措施,控制焊接变形。

2.2 对接焊缝、熔透焊缝的焊接质量控制对接焊缝和熔透焊缝是构件传力的关键焊缝,特别是整体节点板的对接和下弦杆整体节点板与上水平板的焊接,是该桥的重点和难点。

对该类焊缝焊接质量的控制是焊接工艺的重中之重。

采取如下措施:a根据接头形式,分类进行焊接工艺试验,确定焊接方法、焊接设备、焊接材料、焊接工艺参数、焊接顺序、坡口形式等。

b根据焊接试验结果编制合理可行的焊接工艺。

c设计保证焊接质量和便于控制焊接变形的工艺装备,确保焊接工艺的有效实现和焊接变形的有效控制。

d编制关键焊缝的质量控制计划,从原材料的复验、下料、拼装、焊接和探伤等生产过程严格把关。

2.3 箱形杆件精度控制该桥边桁箱形杆件为平行四边形,中下弦杆件为上盖板伸出整体节点结构形式,箱形杆件结构新颖,整体组装精度较难控制。

采取如下控制措施:a 针对平行四边形杆件设计专用箱形组装胎型,胎型底面设置成14.036°角度,确保两腹板单元的垂直安装,同时调整板块单元的组装顺序。

b 箱形杆件隔板作为杆件组装的内胎,是控制杆件组装精度的关键。

因此对隔板周边全部机加工,根据焊接收缩情况确定工艺留量,并先根据平行四边形机加工角度之后再开坡口。

c 对影响杆件箱口尺寸的腹板板块测厚,配刨水平板宽度,确保杆件组装精度。

钢结构施工工艺流程及工艺要求

钢结构施工工艺流程及工艺要求一、工艺流程1.准备工作:确定施工方案、编制施工图纸、制定施工计划、准备施工材料和设备等。

2.地基处理:对于需要进行地基处理的场地,首先进行地质勘测和地基测试,然后根据测试结果进行地基处理,包括土方开挖、基础浇筑等。

3.钢结构制作:根据施工图纸和设计要求,进行钢结构的制作,包括钢梁、钢柱、钢板等的加工、焊接和防腐处理。

4.预制构件安装:将制作好的预制构件进行运输和安装,包括钢桁架、屋面板、墙板等的安装。

5.主体架设:将预制构件进行拼装和组合,搭建起主体结构,包括梁柱连接、墙板安装、悬挂设备的安装等。

6.焊接和连接:对于需要进行焊接和连接的部位,进行焊接接头和螺栓连接,保证结构的稳定性和承载能力。

7.地面处理:对于结构底部需要进行地面处理的部分,进行防腐和防腐处理,如喷涂防腐漆、铺设防腐胶带等。

8.涂装和装饰:对于需要进行涂装和装饰的部分,进行喷涂、刷漆、贴墙纸等装饰工作,使结构具有美观性。

9.检查和验收:进行施工的检查和验收工作,包括结构的力学性能和安全性能的检测,确保施工质量符合规范要求。

二、工艺要求1.材料要求:采用符合国家标准和相关规范要求的优质钢材进行施工,材料的强度、耐久性和可靠性要满足设计要求。

2.加工要求:钢结构的加工需要精确、准确,尺寸和面型要符合设计要求,焊接工艺要符合相关规范和标准。

3.焊接质量:采用合格的焊工和焊接设备进行焊接,焊缝的结构牢固、密实,无焊接残留物、孔洞、裂纹,焊接强度和密度要满足规范要求。

4.安装要求:采用安全可靠的安装方法和设备进行预制构件的安装,保证其垂直度、水平度和位置的准确性。

5.防腐处理:进行必要的防腐处理,包括表面防腐漆喷涂、防腐胶带铺设等,确保钢结构在使用过程中能够抵御腐蚀和风化。

6.维护保养:对于钢结构进行定期的检查和维护,及时发现和修复结构的疲劳、裂纹、锈蚀等问题,确保结构的安全和使用寿命。

7.环境保护:施工过程中要注意环境保护,减少噪音和粉尘污染,合理利用资源,降低对环境的影响。

弯弧钢梁的制作工艺流程

弯弧钢梁的制作工艺流程英文回答:The manufacturing process of curved steel beams involves several steps. Here is a general overview of the process:1. Design and Planning: The first step is to design the curved steel beam according to the project requirements. This includes determining the dimensions, curvature, and load-bearing capacity of the beam. Computer-aided design (CAD) software is often used for precise design and planning.2. Material Selection: Once the design is finalized, the next step is to select the appropriate material for the curved steel beam. Common materials used include carbon steel, stainless steel, and alloy steel. The choice of material depends on factors such as strength requirements, corrosion resistance, and cost.3. Material Preparation: After material selection, the steel is prepared for the bending process. This involves cutting the steel into the required lengths and shapes. Precision cutting techniques such as laser cutting or plasma cutting may be used to achieve accurate dimensions.4. Bending Process: The actual bending of the steel beam is a critical step in the manufacturing process. There are several methods for bending steel, including hot bending, cold bending, and induction bending. The choice of bending method depends on factors such as the material type, thickness, and desired curvature.5. Heat Treatment: In some cases, heat treatment may be required to improve the mechanical properties of the curved steel beam. Heat treatment processes such as annealing, quenching, and tempering can be used to enhance thestrength and toughness of the steel.6. Inspection and Quality Control: After the bendingand heat treatment processes, the curved steel beamsundergo thorough inspection and quality control checks.This ensures that the beams meet the requiredspecifications and standards. Non-destructive testing methods such as ultrasonic testing or magnetic particle inspection may be used to detect any defects or flaws.7. Surface Treatment: Depending on the application and aesthetic requirements, the curved steel beams may undergo surface treatment processes such as sandblasting, painting, or galvanization. These treatments help protect the steel from corrosion and enhance its appearance.8. Final Assembly: Once the curved steel beams have passed all quality control checks and surface treatments, they are ready for final assembly. This may involve welding or bolting the beams together to form the desired structure.9. Installation: The final step is the installation of the curved steel beams at the construction site. This requires careful planning and coordination with other construction activities.中文回答:弯弧钢梁的制作工艺流程包括以下几个步骤:1. 设计和规划,首先需要根据项目要求设计弯弧钢梁。

钢梁架设施工工艺技术方案

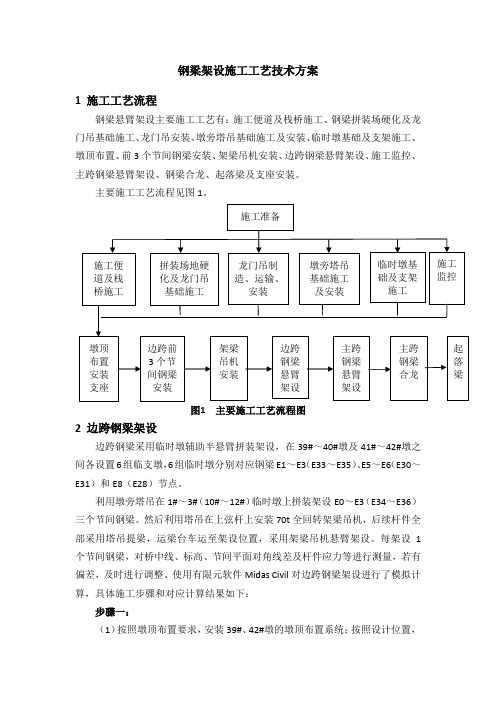

钢梁架设施工工艺技术方案1 施工工艺流程钢梁悬臂架设主要施工工艺有:施工便道及栈桥施工、钢梁拼装场硬化及龙门吊基础施工、龙门吊安装、墩旁塔吊基础施工及安装、临时墩基础及支架施工、墩顶布置、前3个节间钢梁安装、架梁吊机安装、边跨钢梁悬臂架设、施工监控、主跨钢梁悬臂架设、钢梁合龙、起落梁及支座安装。

主要施工工艺流程见图1。

图1 主要施工工艺流程图2 边跨钢梁架设边跨钢梁采用临时墩辅助半悬臂拼装架设,在39#~40#墩及41#~42#墩之间各设置6组临支墩,6组临时墩分别对应钢梁E1~E3(E33~E35)、E5~E6(E30~E31)和E8(E28)节点。

利用墩旁塔吊在1#~3#(10#~12#)临时墩上拼装架设E0~E3(E34~E36)三个节间钢梁。

然后利用塔吊在上弦杆上安装70t全回转架梁吊机,后续杆件全部采用塔吊提梁,运梁台车运至架设位置,采用架梁吊机悬臂架设。

每架设1个节间钢梁,对桥中线、标高、节间平面对角线差及杆件应力等进行测量,若有偏差,及时进行调整。

使用有限元软件Midas Civil对边跨钢梁架设进行了模拟计算,具体施工步骤和对应计算结果如下:步骤一:(1)按照墩顶布置要求,安装39#、42#墩的墩顶布置系统;按照设计位置,在支座垫石上放置正式支座,不灌浆,不锁定支座,利用边墩支座的纵横向移动功能,释放温度产生的变形;为满足钢梁合龙工况在边墩落梁要求,在支座上放置钢垫块,抄垫高度为600mm;(2)利用39#和42#墩旁塔吊在1#~3#(10#~12#)临时墩上架设E0~E3(E34~E36)三个节间钢梁;(3)利用39#和42#塔吊安装1#和2#架梁吊机。

图2-1 施工步骤一示意图施工步骤一各墩支反力见表2-1,最大支反力为2951kN,出现在1#/、12#临时墩;钢梁杆件应力情况见表2-2,最大拉应力为12.85MPa,最大压应力为23.81MPa,小于容许应力224MPa,强度和稳定性均满足要求。

国标矩形钢梁

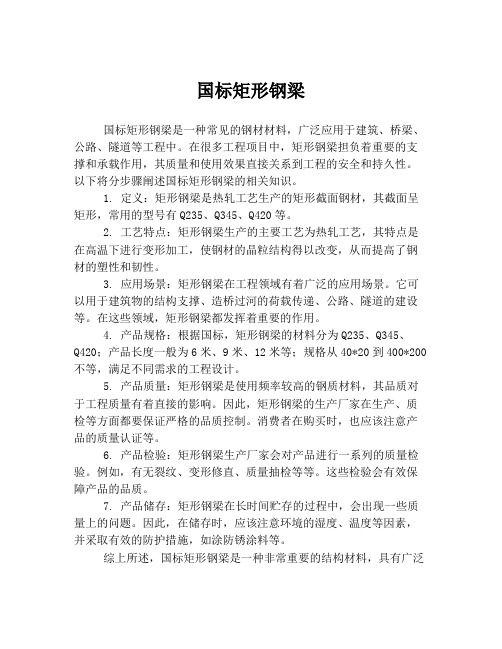

国标矩形钢梁国标矩形钢梁是一种常见的钢材材料,广泛应用于建筑、桥梁、公路、隧道等工程中。

在很多工程项目中,矩形钢梁担负着重要的支撑和承载作用,其质量和使用效果直接关系到工程的安全和持久性。

以下将分步骤阐述国标矩形钢梁的相关知识。

1. 定义:矩形钢梁是热轧工艺生产的矩形截面钢材,其截面呈矩形,常用的型号有Q235、Q345、Q420等。

2. 工艺特点:矩形钢梁生产的主要工艺为热轧工艺,其特点是在高温下进行变形加工,使钢材的晶粒结构得以改变,从而提高了钢材的塑性和韧性。

3. 应用场景:矩形钢梁在工程领域有着广泛的应用场景。

它可以用于建筑物的结构支撑、造桥过河的荷载传递、公路、隧道的建设等。

在这些领域,矩形钢梁都发挥着重要的作用。

4. 产品规格:根据国标,矩形钢梁的材料分为Q235、Q345、Q420;产品长度一般为6米、9米、12米等;规格从40*20到400*200不等,满足不同需求的工程设计。

5. 产品质量:矩形钢梁是使用频率较高的钢质材料,其品质对于工程质量有着直接的影响。

因此,矩形钢梁的生产厂家在生产、质检等方面都要保证严格的品质控制。

消费者在购买时,也应该注意产品的质量认证等。

6. 产品检验:矩形钢梁生产厂家会对产品进行一系列的质量检验。

例如,有无裂纹、变形修直、质量抽检等等。

这些检验会有效保障产品的品质。

7. 产品储存:矩形钢梁在长时间贮存的过程中,会出现一些质量上的问题。

因此,在储存时,应该注意环境的湿度、温度等因素,并采取有效的防护措施,如涂防锈涂料等。

综上所述,国标矩形钢梁是一种非常重要的结构材料,具有广泛的应用场景。

其品质关系到工程的安全和持久性,因此消费者在购买时应该注意品牌信誉和产品质量认证等因素。

工字钢梁施工工艺

工字钢梁施工工艺摘要:当公路下穿铁路需修建立交桥或在既有线上增建(改建)其它建筑物时,为不影响铁路正常运营,且便线绕行不可行或不经济时,采用工字钢便桥将线路进行架空加固,再进行明挖或顶进施工,完成桥梁施工。

关键词:工字钢便梁线路架空加固桥梁施工1、前言当公路下穿铁路需修建立交桥或在既有线上增建(改建)其它建筑物时,为不影响铁路正常运营,且便线绕行不可行或不经济时,常采用钢便桥将线路进行架空加固,再进行明挖或顶进施工,完成桥梁施工。

2005年我公司与中建七局组成联合体,共同完成了昆明市东三环南段道路工程第二合同段K7+267.074下穿昆小线、集装箱货场H1线、H3线铁路框架桥的施工。

该框架桥原设计方案为顶进法施工,后变更设计为工字钢便梁架空线路明挖方案施工,大大缩短了工期,排除了老公路与框架桥间施工干扰,保证了施工安全,提高了经济效益。

总结东三环K7+267.074框架桥成功的施工方法和经验,工字钢便梁架空加固线路的施工方法是非常值得借鉴和推广的。

2、工字钢便梁的特点及施工条件钢便梁架空线路的形式根据新增建筑物跨径大小及线路条件,可采用D型、B型便梁或工字钢便梁等。

采用D型、B型便梁对铁路线路条件的要求较高,只能用于线路曲线半径≥400m的地方,线路曲线半径≤400m时只能采用工字钢便梁进行架空。

由D(B)便梁及工字钢便梁的施工条件可以看出,工字钢便梁适用于施工环境受限的地点。

在既有运营线的涵洞拆除、接长或新增工程采用敞坑或顶进施工时对行车限速(45Km/h)干扰较小。

通过周密的计划安排,采用工字钢便梁在运营线上施工,可以保障线路的正常运行,能有效地保障线路安全畅通及桥梁的施工安全及施工工期,且适用性较强,操作简便,钢构件可重复使用。

但钢便梁属于无碴桥面,缓和曲线、竖曲线地段不宜采用工字钢便梁架空线路,列车也不宜在桥上停车。

3、工字钢便梁的工艺原理工字钢便梁的工艺原理:钢便梁结构通常采用高度为60cm、宽20cm的H型工字钢(以下简称型钢,材质16 Mn q合金钢,屈服强度≥340MPa),通过U型螺栓及扣板组拼而成。

钢箱梁施工方法及工艺

钢箱梁施工方法及工艺 1.1钢箱梁制作工艺钢箱梁均采用U 型组焊截面。

有顶板、底板、腹板、隔板和肋板构成。

顶板、底板与腹板焊接为全熔透一级焊缝,所有角焊缝为二级。

执行标准为《公路桥涵施工技术规范》JTJ041-2000。

分段后的钢梁每段都超长、超重、体积庞大。

制作胎具不能移动,焊接、制作质量要求较高,制作时要严格控制关键工序的施工,确保制作质量。

1.1.1顶、底板制造工艺● 采用CO 2自动焊机施焊,焊后进行适当修整● 顶、底板下料、打坡口,肋下料后经过矫正、成型。

●顶、底板下料严格控制平面度● 吊钢板时注意吊装平衡,以防产生永久变形1.1.2横隔板制造工艺1.1.3腹板制造工艺●人孔围板压型● 划线组装,预留焊接收缩量,在板单元对接处,板边与胎架固定,在反变形胎架上进行焊接,用CO 2半自动焊机对称施焊,严格控制焊接变形,以减小修整量●采用半自动切割下料● 用CO 2半自动焊机对称施焊,严格控制焊接变形● 在平台上进行检验,严格控制平面度●采用数控切割下料●采用半自动切割机下料 ●在胎架上用CO 2半自动焊机施焊,以减小焊接变形和修整量 ●刨焊接坡口●严格控制平面度和上下弧度●采用CO 2半自动焊,焊后修整严格控制直线度●在胎架上用CO 2半自动焊机按工艺规定的顺序施焊,严格控制焊接变形●采用喷丸(砂)除锈,将表面油污、氧化皮和铁锈以及其它杂物消除干净。

●采用刷涂,最小膜厚需达到规定厚度的90%以上。

●采用高压无气喷涂,应光洁美观、色彩均匀。

● 整体涂装后修补检验。

1.1.4涂装工艺1.2施工精度控制措施 1.2.1总体控制措施(1)工艺控制:从深化图纸开始,钢梁有横向坡度,纵向高差,竖向起拱,都要在详图转化中考虑。

底板为二次抛物线形,腹板、内隔板等要电脑放样。

(2)排板下料:根据详图排版:在钢板上放样,长度方向放出100mm 的余量,横向收缩加20mm 的余量。

主要考虑底板纵横向焊接收缩量。

弧形钢梁加工工艺流程

弧形钢梁加工工艺流程Arc-shaped steel beams are an essential component in many construction projects, providing structural support and enhancing the overall design aesthetics. This type of beam requires precise fabrication to ensure its integrity and functionality. 弧形钢梁在许多建筑项目中扮演着重要的角色,不仅提供结构支撑,而且能够增强整体设计美感。

这种类型的梁需要精确的加工工艺来确保其完整性和功能性。

The process of fabricating arc-shaped steel beams involves several key steps that must be executed with precision and care. From the initial design phase to the final inspection, each stage plays a crucial role in the quality and performance of the finished product. 弧形钢梁的加工过程涉及几个关键步骤,必须精确而细心地执行。

从初始设计阶段到最终检验,每个阶段在成品的质量和性能上都起着至关重要的作用。

One of the first steps in the process is creating a detailed design that outlines the specific dimensions and specifications of the arc-shaped steel beam. This design serves as a blueprint for the fabrication process and guides the welders and fabricators in accurately shaping the beam. 在加工过程中的第一步是创建详细的设计,详细说明弧形钢梁的具体尺寸和规格。

钢梁安装施工工艺流程及技术要求

钢梁安装施工工艺流程及技术要求一、材料及要求:新增钢筋与原有结构连接采用植筋,植筋胶采用A级胶、M24高强螺栓(10.9级)、M16化学锚栓(8.8级)、工字钢I25a、M20化学螺栓(8.8级)、方钢300*300*14(Q345B)。

二、主要机具:主要机具:台钻、无齿切割锯、冲击钻、手枪钻、开口扳手、手推车、长卷尺、盒尺、锤子、靠尺、水平尺、方尺、剪子、铅丝、墨斗、小白线、笤帚、灰槽、灰桶、工具袋、手套、墨汁等。

三、作业条件1、技术准备:认真熟悉图纸、技术交底,各钢梁施工变更图,材料要求,验收标准。

2、钢梁安装前检查板面平整度,安装孔位,根据现场情况测量精确,确保安装时钢梁与板底顶紧。

四、施工工艺1、施工流程检查结构现场情况→打磨修整→锚栓施工→钢梁、支座防锈防火处理→安装支座→钢梁安装→验收1.1检查现场情况,对安装部位支座、板底平整度情况进行检查;平整度用靠尺进行实际检测,平整度不得超过2mm;超过2mm需进行打磨修平,直至满足要求。

1.2锚栓施工安装时须严格按照化学锚栓厂家的安装手册安装施工。

化学锚栓使用说明及工艺流程:化学锚栓由化学胶管、螺管、垫圈及螺母组成,螺杆、垫圈、螺母(六角)一般有镀锌钢和不镀锌钢两种,药剂管内药剂有反应树脂。

固化剂和石颗粒等成分。

1.2.1 工艺流程。

钻孔→清孔→置入药剂管→钻入螺栓→凝胶过程→硬化过程→固定物体。

1.2.2 使用要点。

(1)钻孔先根据设计要求,按图纸间距(相邻锚栓轴线间的距离)、边距(锚栓轴线至构件自由边缘的距离)定好位置,在基材上钻孔,按设计螺栓型号,根据螺栓的安装参数表确定孔径、孔深,由锚栓类型及尺寸来决定需要的钻孔深度,除少数例外情况,一般大于锚固深度(从锚固基础结构表面到螺杆底端的距离,是影响其承载力的重要参数)。

螺杆型号的选择要满足锚固厚度的要求,锚固厚度等于被锚固物体的厚度(包含装饰层厚度)。

(2)清孔用空气压力吹管,将孔内浮尘清除,保持孔内洁净(3)置入药剂管将药剂管插入洁净的孔中,插入时保证树脂在手温条件下能像蜂蜜一样流动,方可使用药剂管。

钢梁现场焊接及涂装方案

钢梁现场焊接及涂装方案5.1 钢梁焊接钢梁现场连接方式全部为焊接,在钢梁精调就位后核查焊接间隙是否满足焊接工艺评定要求,如不满足需要先处理焊接间隙。

5.1.1 焊接工艺评定焊接工艺评定是编制焊接工艺的依据,需在钢梁拼装正式开工前完成。

评定试验标准按照技术文件和现行标准执行。

焊接工艺评定试验流程如下:根据图纸确定需要评定的项目,拟用的焊接设备及焊接方法,焊接坡口形式及焊接顺序以及焊接参数,编写焊接工艺评定计划书,送交监理工程师评审批准。

然后根据批准的焊接工艺评定任务书,逐项进行焊接工艺评定试验,并根据试验结果写出相应的试验报告。

试验报告按规定程序批准后,根据焊接工艺评定试验报告编写各种接头的焊接工艺指导书。

焊接工艺指导书经监理工程师批准后由焊接技术人员根据焊接工艺指导书的内容组织焊接施工。

5.1.2 焊接一般要求1)焊工按焊接种类和不同的焊接位置分别进行考试,考试合格发给资格证书。

持证焊工经工程师认可后上岗,且只从事证书中认定范围内的工作,如果停焊时间超过6个月,应重新培训考核。

2)焊工焊接前检查所用焊接设备及仪表运行情况,确认准确无误后开工作业。

3)焊工提前熟悉工艺规程和施工图,未经焊接主管工程师同意,不得更改焊接工艺规程、施工图对焊接的有关规定,并对所焊焊缝质量负责。

4)当环境温度低于5℃,环境湿度高于80%时,必须采取必要的工艺措施且经工程师认可后进行焊接。

5)对接焊缝、主要角焊缝焊后记录构件的名称、号码、焊接日期、焊工号及焊接规范、预热温度等参数和焊缝质量状况等。

6)主要构件在组装后24小时内焊接,如果超过24小时,应根据不同情况,对待焊接区域进行清理或去湿处理后施焊。

7)组装前必须将待焊区域及两侧20~30mm范围内的铁锈、油污、氧化皮、底漆等有害物打磨干净,露出金属光泽。

8)焊接前除去定位焊缝表面熔渣,并检查待焊接区域的清理状况。

9)焊接时严禁在母材的非焊接部位引弧,焊后将焊缝表面的熔渣及两侧飞溅清理干净。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢梁的工艺

钢梁的工艺主要包括以下几个步骤:

1. 钢板的预处理:钢板在进入生产线之前需要进行预处理,包括去除表面的氧化皮、油脂、焊渣等杂物,以确保钢板的质量和后续加工的顺利进行。

2. 零件的下料和矫正:根据设计图的要求,对预处理后的钢板进行切割、剪切等下料操作,然后通过矫正设备对零件进行矫正,以保证零件的尺寸和形状符合要求。

3. 单个构件的下料、组装和焊接:将下料后的零件进行组装,形成单个的钢梁构件。

在组装过程中,需要对构件进行焊接,以连接各个零件。

焊接过程中需要保证焊接质量,避免产生裂纹、气孔等缺陷。

4. 高强螺栓孔的划线及钻孔:在焊接完成后,需要对钢梁进行高强螺栓孔的划线和钻孔,以方便后续的高强螺栓连接。

5. 结构单元的组装:将焊接完成的钢梁构件组装成结构单元,包括主梁、边梁、端横梁、中横梁等。

在组装过程中,需要保证各个构件之间的连接质量,避免产生松动、错位等问题。

6. 整体匹配拼装:在厂内拼装胎架上进行整体匹配拼装,将拼接板的螺孔与已钻孔对正,用定位销定位,采取点焊的方式将拼接板固定到未钻孔的构件上。

解体后再配钻孔,预拼装工艺是制造精度和桥位架设精度的联系纽带,是必不可少的一道重点工艺。

7. 检验和包装:对完成制作的钢梁进行检验,确保其质量符合要求。

检验合格后进行包装,准备发往安装现场。

整个钢梁制作工艺需要严格按照设计要求和技术标准进行操作,以保证钢梁的质量和使用性能。