航 空 发 动 机 叶 片 涂 层

各类涂层的检测技术介绍及对比分析

复合涂层阻抗谱检测可以分为两种,即高温干燥环境中应用的阻抗谱法 (IS) 和电解液中测量使用的电化学阻抗谱法 (EIS)。两者在复合涂层无损检测方面各 具优势,如 EIS 在测量过程中,电解液能够渗入复合涂层 的孔洞、微裂纹等缺 陷,EIS 在检测复合涂层的孔隙率、孔的尺寸和形状、甚至机械性能等方面具有 很大的优势。Sohn[8]等采用 EIS 技术测量 复合涂层 中液体电解质的阻抗变化, 确定了 复合涂层 微观结构演化与电化学阻抗响应之间的关系。Gómez-García 等[9]采用 EIS 技术将恒温氧化后 复合涂层 阻抗谱响应与其机械性能相关联, 证明该技术有能力评估 复合涂层 的微观结构的退化和机械性能的衰减。IS 在 表征 YSZ、TGO 以及两者界面处微观结构和组成成分的演变方面具有优势。 Ogawa 等首次应用 IS 技术研究了大气等离子喷涂 复合涂层 退化过程中反应层 的形成和 YSZ 陶瓷层中裂纹的检测。在此基础上,Xiao 等应用 IS 技术监测了 恒温氧化下 TGO 的演化、YSZ 面层的烧结和相变、TGO 和粘结层的界面裂纹 扩展,为预测服役期间复合涂层剩余寿命奠定了基础。

2.3 红外热成像技术(IRT)

红外热成像技术 (IRT) 是一种基于瞬态热传导的无损检测方法。样品内部 缺陷会影响热量传递,导致表面温度分布不均,IRT 技术通过红外热像仪记录表 面的热像图,识别出样品损伤,其原理如图 2-3 所示。根据红外辐射来源,红外 热成像分为两类:主动式红外热成像 (外部加载产生热激励) 和被动式红外热成 像 (试样本身的红外辐射)。主动式红外热成像根据加热方式的不同,分为脉冲 热成像、调制热成像、阶跃热成像、辐射热成像等,其中最常用的是脉冲热成像 和调制热成像。

风力发电机整体结构PPT课件

b.桩位偏差合格(1/3D) c.桩头清理(油污,砼碎块)

2021

20

2.2.钢筋检验 a.出厂合格证 b.复检合格证明 c..钢筋机械连接抗 拉试验合格证明 d.表面清理

2021

21

2.3.基础环的检验和固定

a.基础环合格证明,外观检查

b.基本尺寸的现场检验(L法兰)

风力发电机机组对基础的所产生的载荷主要 应考虑机组自重Q和倾覆力矩Mn

2021

14

7.REpower对风机基础的具体要求 混凝土和钢筋用量(如图)

2021

15

8.预埋管

布置保护电缆,但同时对基础结构 不利,施工时布置均匀相互间留有间 距,尽量减少对基础结构的影响。

2021

16

预埋管

2021

2021

8

3.基础设计满足以下两个条件

3.1.要求作用于地基上的载荷不超 过地基的容许应力,保证地基有足够 的安全储备

3.2.控制基础的沉降,使其不超过 地基容许变形值

2021

9

4.风电机组基础的种类

风力发电机基础均为钢筋混凝土独立基础, 根据风电场工程地质条件和地基承载力和风 机载荷的不同分为:天然重力基础和桩基础 (本风场选用桩基础)。

提供必要的锁紧力矩,以保障风 力发电机组的安全运行

2021

41

风机偏航系统的组成

偏航系统由风向标传感器、偏航轴承、 偏航驱动电机、偏航制动器、扭缆保护 装置等几个部分组成。

2021

42

风向标传感器

MM82风机有两个待加热的风速 计安装在气象塔上。气象塔被接 地并具有围绕风速计的雷电捕获 回路。

2021

50

解缆和扭缆保护装置

航空发动机压气机转子叶片强度计算及气流场模拟

航空发动机压气机转子叶片强度计算及气流场模拟摘要压气机是为航空发动机提供需要压缩空气的关键部分,由转子和静子等组成,其中转子叶片是完成该功能的核心零件,在能量转换方面起着至关重要的作用。

叶片工作的环境比较恶劣,除了承受高转速下的气动力、离心力和高振动负荷外,还要承受热应力,所以在叶片设计之中,首先遇到的问题是叶片结构的强度问题,转子叶片强度的高低直接影响发动机的运行可靠性,叶片强度不足,可能会直接导致叶片的疲劳寿命不足,因此在强度设计中必须尽量增大强度,以提高叶片疲劳寿命和可靠性。

由进气道、转子、静子等组成的离心式压气机内部流动通道是非常复杂的,由于压气机是发动机的主要增压设备,其工作的好坏对发动机的性能有很大的影响。

随着现在的计算机和数字计算方法的大力发展,三维计算流体模拟软件越来越多的被运用到旋转机械的内部流场进行数值分析。

本文利用三维流体模拟软件ANSYS系列软件对压气机内部的气体流动性能进行模拟,得到一些特征截面的压力和速度分布情况。

关键字:转子叶片;强度计算;Fluent;轴流式压气机AbstractThe compressor is to provide compressed air for the needs of key parts of aero engine, the rotor and the stator, etc., wherein the rotor blades are core components to complete the function, plays a crucial role in the transformation of energy. The blade working environment is relatively poor, in addition to withstand high speed aerodynamics, centrifugal force and vibration in high load, to withstand greater thermal stress, so in the blade design, the first problem is the strength of the blade structure, the rotor blade strength directly affect the reliability of the engine, blade lack of strength, may directly lead to the fatigue life of the blade is insufficient, so the strength design must try to increase the strength, to improve the blade fatigue life and reliability.The internal flow passage of centrifugal compressor inlet, rotor and stator which is very complex, is mainly due to the high pressure equipment of the engine, has great impact on the performance of the quality of its work on the engine. With the development of computer and digital calculation method, 3D computational fluid simulation software has been applied to numerical analysis of internal flow field of rotating machines. In this paper, the fluid flow characteristics in the compressor are simulated by using a series of ANSYS software, and the pressure and velocity distributions of some characteristic sections are obtained.Keywords: rotor blade; strength calculation; Fluent; axial flow compressor目录1 引言 (1)课题介绍 (1)研究方法 (1)直接计算法 (1)有限元分析法 (2)2 转子叶片 (2)叶身结构 (3)榫头结构 (5)叶片截面的几何特征 (7)3 叶片强度计算 (10)叶片受力分析 (10)离心拉应力计算 (10)离心弯应力计算 (12)气流弯应力计算 (15)叶片热载荷 (18)榫头强度计算 (19)4 压气机内气流场的模拟 (21)Fluent软件介绍 (21)双向流固耦合 (22)模型建立 (23)实体模型的建立 (23)ICEM CFD网格划分 (27)相关条件的设置 (28)运行结果和分析 (29)速度计算和分析 (29)压力场计算和分析 (31)5 结束语 (33)【参考文献】 (34)致谢 (35)附录1 相关英文文献: (36)附录2 英文文献中文译文: (50)1 引言1.1课题介绍压气机是用来提高进入发动机内的空气压力,提供发动机工作时所需要的压缩空气,也可以为座舱增压、涡轮散热和其他发动机的启动提供压缩空气[1]。

熔射(热喷涂工艺)

第二十一页,共31页。

含有硼和(或)硅元素的助熔剂,当加

重热到熔熔点时,处合金本理身就具有脱氧、造渣、

除气和良好的润滑性等性能的合金粉末。

重熔处理是自熔性合金涂层的一种后处理方法。自熔性合 金喷涂所形成的涂层仍有许多孔隙,重熔处理过程就是涂 层重新熔化并致密涂层的过程,从而消除了大多数孔隙。 这个过程的完成是通过沉积颗粒的湿润和凝聚,以及基体 表面的氧化物的形成来完成的。

第十二页,共31页。

2.热喷涂的形成过程

2.3 涂层成分与结构

一般情况下,涂层成分中的合金元素含量与原喷 涂材料是有所差异的,其原因在于:

① 粒子在高温下蒸发

② 粒子在高温下烧损 ③ 粒子在高温下表面发生反应

第十三页,共31页。

2.4 热喷涂层的结合机理

热喷涂的结合方式可分为:机械结合和冶金化学结合 1.机械结合 熔化或接近熔化的粒子在喷涂时撞击到基体表面 产生变形、镶嵌、咬合和填塞,最后冷凝收缩,形成机械的结 合,这是涂层结合的主要形态。 2.冶金-化学结合 涂层结合的次要形态,当涂层与基体表面出 现扩散和合金化时的一种结合类型,但其结合力比机械结合大的 多,由三部分组成:

第十七页,共31页。

热喷涂材料按用途分类

目的 耐蚀

耐热 耐磨损

喷涂材料 非金属材料 陶瓷,塑料

金属材料 锌,铝,Zn-Al,不锈钢,Ni及合金,Cu 及Cu合金, 钛,镁,Sn , Pb, Cd

非金属材料 陶瓷,金属基陶瓷

金属材料 耐热钢(含不锈钢系列),耐热合金(含Ni-Cr), 自熔性合金,MCrAlY系列合金

非金属材料 陶瓷

金属材料

碳钢、低合金钢、不锈钢(主要是马氏体钢), 硬金属

精锻技术在航空发动机压气机叶片制造上的应用

精锻技术在航空发动机压气机叶片制造上的应用一、精锻技术及国内外发展现状精锻技术是一种精密净成形锻造加工技术,它是多种学科与各类技术的交叉复合的关键技术集,例如制坯技术、模具加工技术、特种工艺技术、表面质量控制技术、尺寸及性能检测等等。

精锻技术的掌握和应用熟练程度在一定意义上代表着企业在锻造技术领域所能达到的高度。

与传统锻造相比,叶片精锻技术具有诸多的技术和成本优势:1)精锻(精密净成形锻造)及变形控制可以更好满足叶型及前尾缘高精度设计要求,避免传统模锻数控加工叶型变形及手工抛光型面无法满足叶片设计公差要求的问题,更好地提高三维设计的高性能压气机叶片的工艺质量,提高产品合格率和一致性;2)更高的材料利用率及更低的制造成本。

仅原材料方面的成本能够降低约30%;更少的加工余量,更高的加工效率,叶片型面和缘板内侧面能够直接通过精密锻造达到零件设计图纸要求的尺寸精度和表面粗糙度,不需要再进行机械加工,不仅避免了难加工材料、薄型面叶片机械加工的困难;3)精锻叶片能更完整地保持金属流线的连续,具有更好的抗疲劳性,也有更高的强度和承载能力,叶片振动频率偏差小,一致性好,叶片的疲劳寿命高。

采用精锻技术制造的叶片,叶身型面基本上不再需要进行机械加工,保留了光滑的锻件金属流线,有更高的耐腐蚀和耐疲劳性能,内部组织均匀性、尺寸精度、产品一致性、材料利用率、抗疲劳性、耐腐蚀性、疲劳寿命也有很大程度地提高。

图1叶片精锻工艺路线图据了解,国际上先进的航空发动机CFM56、GE90、GENX、TRENT1000、XWB、LEAP等都已采用精锻工艺制造的压气机叶片,国外精锻叶片制造厂商普遍将数字化制造技术应用于航空发动机叶片生产线,并取得了非常好的效果。

与GE、RR、P&W等先进的发动机生产厂商相比,我国在精锻叶片制备技术方面的研制起步较晚,国内精锻技术的总体水平和掌握程度均落后于国外。

目前国内仅中国航发西航、无锡航亚科技股份有限公司等几家企业具备了精锻叶片的生产能力。

涡轮叶片常见故障分析与修理技术

涡轮叶片常见故障分析与修理技术【摘要】本论文主要阐述了WP-5发动机涡轮叶片的常见故障及其修理技术,并适当介绍其它发动机修理技术。

涡轮叶片是航空发动机的主要部件,它的使用环境苛刻,数量多,几何形状复杂,材料化学成分和组织状态要求严格。

因此,制造工序多,工艺复杂;在使用过程中出现的故障直接影响到发动机的使用寿命和飞行安全。

是航空发动机检查和维修的工作重点。

关键词:涡轮叶片,常见故障,修理技术,使用寿命,飞行安全Abstract: This paper mainly expounds the common fault of WP-5 turbine blades and repair technology, and appropriate to introduce other engine repair technology. Turbine blades are the main component of aviation engine, its use in harsh environment, quantity, complex geometry, material chemical composition and microstructure of strict. Therefore, manufacturing process, complex process; fault appearing in the use process directly affect the service life of the engine and flight safety. The aircraft engine is the focus of the work of inspection and repair. Key words:Turbine blade, common failure, repair technology, the service life, flight safet y目录1 XXXX.................................................................................................................... 错误!未定义书签。

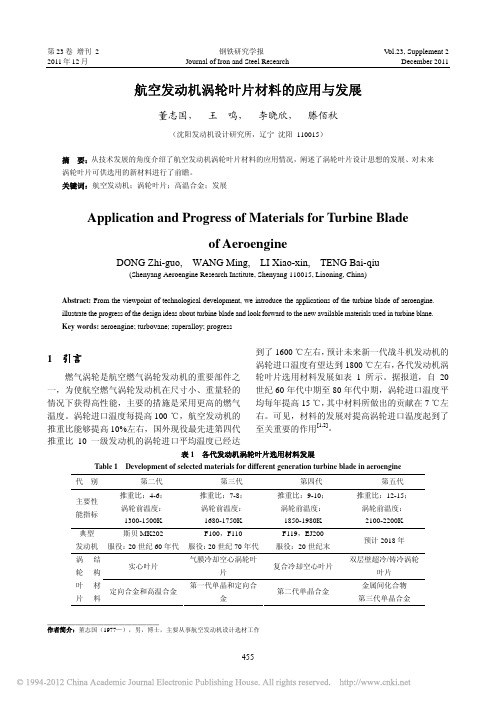

航空发动机涡轮叶片材料的应用与发展

第23卷 增刊 2 钢铁研究学报 V ol.23, Supplement 2 2011年12月 Journal of Iron and Steel Research December 2011____________________________________作者简介:董志国(1977—),男,博士,主要从事航空发动机设计选材工作航空发动机涡轮叶片材料的应用与发展董志国, 王 鸣, 李晓欣, 滕佰秋(沈阳发动机设计研究所,辽宁 沈阳 110015)摘 要:从技术发展的角度介绍了航空发动机涡轮叶片材料的应用情况,阐述了涡轮叶片设计思想的发展、对未来涡轮叶片可供选用的新材料进行了前瞻。

关键词:航空发动机;涡轮叶片;高温合金;发展Application and Progress of Materials for Turbine Bladeof AeroengineDONG Zhi-guo, WANG Ming, LI Xiao-xin, TENG Bai-qiu(Shenyang Aeroengine Research Institute, Shenyang 110015, Liaoning, China)Abstract: From the viewpoint of technological development, we introduce the applications of the turbine blade of aeroengine. illustrate the progress of the design ideas about turbine blade and look forward to the new available materials used in turbine blane. Key words: aeroengine; turbovane; superalloy; progress1 引言燃气涡轮是航空燃气涡轮发动机的重要部件之一,为使航空燃气涡轮发动机在尺寸小、重量轻的情况下获得高性能,主要的措施是采用更高的燃气温度。

CFM56-7B航空燃气涡轮发动机叶片典型损伤模型建立、外来物损伤分析、检测方法及修复方式研究

CFM56-7B航空燃气涡轮发动机叶片典型损伤模型建立、外来物损伤分析、检测方法及修复方式研究目录摘要 (6)Abstract ...................................................................................................................................... 错误!未定义书签。

第一章绪论. (7)1.1 研究背景及意义 (7)1.2 航空燃气涡轮发动机叶片建模 (10)1.3 发动机叶片损伤的检测方法对比研究 (11)1.4 外来物损伤分析 (11)1.5 航空燃气涡轮发动机叶片的修复方式研究 (12)第二章CFM56-7B航空燃气涡轮发动机叶片建模 (12)2.1 数据测量 (13)2.2 建模过程 (16)2.3 带损伤叶片的成品展示及危害性介绍 (23)第三章航空燃气涡轮发动机叶损伤检测方法研究 (30)3.1 目前的无损检测方式分类 (31)3.2 各种无损检测方式优缺点分析 (35)3.3 无损检测技术在发动机检测中的运用 (44)第四章航空燃气涡轮发动机叶片外来物损伤 (45)4.1 鸟类等软物撞击的损伤 (46)4.2 硬物撞击对叶片的损伤 (47)第五章航空燃气涡轮发动机叶片的修复方式研究 (49)5.1 目前常用的一些修复方法 (50)5.2 常用修复方法的优缺点对比 (51)5.3 目前叶片修复面临的难题 (52)5.4 航空发动机叶片修复再制造的一般流程 (52)参考文献 (53)致谢............................................................................................................................................. 错误!未定义书签。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1

航 空 发 动 机 叶 片 涂 层 技 术

一.涡轮叶片是先进航空发动机核心关键之一

航空发动机被称为现代工业“皇冠上的明珠”,航空发动机是飞

机的“心脏”, 价值一般占到整架飞机的20%-25%。目前,能独立研

制、生产航空发动机的国家只有美、英、法、俄、中5个。但是,无

论“昆仑”、“秦岭”发动机、还是“太行”系列,我国航空发动机

的水平距离这一领域的“珠穆朗玛”依然存在不小的差距。美、俄、

英、法四个顶级“玩家”能够自主研发先进航空发动机。西方四国由

于对未来战场与市场的担忧,在航空发动机核心技术上一直对中国实

施禁运和封锁。技术难关有很多。本人认为涡轮叶片是先进航空发动

机的核心技术之一。

随着航空航天工业的发展,对发动机的性能要求越来越高,要使

发动机具有高的推重比和大的推动力,所采用的主要措施是提高涡轮

进口温度。国外在20世纪90年代,要求涡轮前燃气进口温度达

1850-1950K。美国在IHPTET计划中要求:在海平面标准大气条件下,

航空燃气涡轮机的的涡轮进口温度高达2366K。涡轮进口温度的提高

要求发动机零件必须具有更高的抗热冲击、耐高温腐蚀、抗热交变和

复杂应力的能力。对于舰载机,由于在海洋高盐雾环境下长期服役,

要求发动机的叶片的耐腐蚀性更高;常在沙漠上飞行的飞机,发动机

的叶片要具有更好的耐磨蚀。

众所周知:镍基和钴基高温合金具有优异的高温力学和腐蚀性

2

能,广泛用于制造航空发动机和各类燃气轮机的涡轮叶片(blade and

vane)。就材质来看:各国的高温合金型号虽各不相同,但就相近成

分的高温合金来说,其性能相近(生产工艺方法不同有也造成性能有

大的差异)。好的高温合金的使用温度也只有1073K左右,为达到前

面所说的要求温度,采用的方法有二:一是制成空心的叶片。空心叶

片自20世纪60年代中期出现以来,经历了对流冷却、冲击冷却、气

膜冷却以及综合冷却的发展历程,使进气口温度高出叶片材料约300

—500℃,内腔的走向复杂化和细致化。这一步的改进仍难满足需要,

且英国发展计划将取消冷却。二是涂层,常进行多材质多层次涂层。

PVT公司研究表明:军用直升机上的发动机叶片采用涂层,在沙

漠上飞行,寿命可提高3倍左右,不仅大大降低了制造发动机叶片的

成本,同时也使飞机的维护时间延长了两倍。

二.涡轮叶片的涂层

高温合金的生产方法或晶形结构对产品的性能是有很大影响的,

如图1所示, GE公司20年前开始采用单晶高温合金制作战机用发

Fig.1 Comparative preperties of polycrystal,columnar and single-crystal superallys

3

动机叶片。从图1看出:使用单晶后,蠕变和热疲劳提高9倍,但抗

腐蚀性只提高4倍,增加涂层仍十分必要。

涡轮叶片的涂层的方法很多,常用的有热渗、磁控溅射、热喷涂

三种,热渗法方法简单方便,成本低,也是最适合叶片内腔涂层的方

法。

热渗法属于化学热处理,利用高温的方法将化学原子扩散注入到

基体金属中,并在其表面沉积均匀的保护膜。根据使用原料的状态的

不同,又可分为固体粉末包埋法、气相法、液相法和浆料法,其中固

体粉末包埋法、气相法用得最广。热渗涂层原理简单,但工艺控制方

法是关键,我国已有相关部门在进行这方面的研究,但从公布的图片

看,仍有差距;国外对军工涂层技术也是封锁的。下面谈GE和Siemens

两家世界最大的燃气轮机生厂家的有关情况。

GE的燃气轮机不仅用于民用发电,也应用于美国军事飞机、和

海军舰艇。 图2 为GE不同涂层的性能对比图。1968年GE研发了

TF39涡轮风扇发动机,并应用于C-5“银河”远程重型运输机上。

Fig.2 Comparative resistance in types of coatings

4

1969年GE以TF39涡轮风扇发动机的核心机为基础,研制新型L

M25OO燃气轮机样机,LM2500的输出功率达到了25500马力(18755

千瓦),效率达到了35.5%,首次装于31艘8040吨的“斯普鲁恩斯”

级导弹驱逐舰,最大航速达到33节

M25OO燃气轮机的燃气发生器涡轮转子由一个锥形前轴、两个带

叶片和护圈的涡轮盘、一个圆锥形转子隔板、一个热屏蔽和一个后轴

组成,两级涡轮叶片均为长叶柄、内冷却式结构,叶根为机树形。长

叶柄叶片不但为冷却空气提供了通路,而且因为较高的阻尼作用减小

了振动,轮盘外缘的温度也降低了。叶片成对地钎焊在一起,材料为

Rene80钴基合金,表面渗有抗腐蚀、抗氧化的钴铬铝钇保护层。动

力涡轮的6级工作叶片全部为带冠结构,抗振性能好,效率高,用耐

腐蚀材料Rene77合金制造,前3级工作叶片表面还涂有防腐蚀涂层。

导向器叶片的前3级也是用Rene77合金制造,后3级则改为用Rene

41合金制造。

新的LM2500+型燃气轮机在1998年进行试车,功率达到了4050

0马力(29788千瓦),效率达到39.1%。美国海军的LHD1“黄蜂”级

大型两栖攻击舰的动力装置本来采用两台共7万马力(51485千瓦)

的蒸汽轮机,从第8艘“马金岛”号(LHDS)起,已经改为使用两台

LM25OO+燃气轮机推进。在2005年开始对新一代LM2500+G4进行试

验,最大功率达到了47370马力(34841千瓦),效率进一步提高到3

9.3%。

5

Seimens已成立了160多年,服务于中国已近140年,在中国有

90多家营运企业。Seimens生产的燃气轮机主要用于能源发电领域

(本人暂末查在军事领域中的应用)。华能上海燃机电厂配备了三台

先进的Siemens燃气轮机,总装机容量达1200 MW,发电效率达到5

8%,是我国目前最大的联合循环电厂之一,2007年度亚洲最佳燃气

电厂。采用Seimens燃气轮机及技术的华能玉环电厂(4x1000MW)是

我国高效清洁燃煤电厂建设史上的新里程碑,在机组容量、环保、高

效率及节能方面居世界领先水平,整体效率高达45%。

涡轮机入口温度(TIT)从1060°C 提高到1075°C或者使用 4

1MAC 需要特殊的保护的热屏蔽涂料来适当的减少温度梯度(热气面/

冷却空气面),以此充分减少叶片上的静态和动态负荷以获得相对长

的使用年限。防护涂层系统也必须保证在不那么可延展的热屏蔽薄层

(TBC)和基础材料之间的最佳压焊。 为此需要特别发展的粘合层将T

BC 粘合在基础材料上 (基于镍的铸件),因为这些材料的物理性质存

在着极端的差别。这些防护涂层(粘合层)也必须提供保护以防高温氧

化和腐蚀。叶片主要采用Rene合金+涂层。

三.上海晶淳新材料有限公司介绍

上海晶淳新材料有限公司是落户于上海市松江区城区,是一家专

业从事金属、非金属(陶瓷)粉体材料及制品的民营高科技企业。以

“节能 环保 安全”为设计理念,开发生产低碳绿色环保型产品。

6

公司开发的粉体涂层材料主要用于燃气轮机叶片、模具和机械零部件

的表面处理;公司开发的陶瓷低温烧结剂广泛应用于特种陶瓷行业;

公司开发的金属粉末、粉末冶金和特种陶瓷制品广泛用于机械、冶金、

化工、汽车电子等行业。

公司通过了Siemens公司的全面质量认证,是Siemens公司的燃

气轮机叶片涂层材料定点生产厂家,产品质量达到并超过了原进口材

料的质量水平,性能稳定可靠。2011年已为Siemens公司生产近60

吨涂层材料。产品主要用于SGT5-4000F型燃气轮机叶片的涂层生产。

SGT5-4000F型燃气轮机,功率340MW(相当GE十台LM2500+G4型

燃气轮机)。重440t,燃气涡轮机长13m、高5m。与火力发电和核发

电相比较,燃气涡轮机的优点是效率高,有着很好的调节控制可能性。

只需15min的时间,启动后的涡轮机即可满负荷工作。启动时,首先

把发电机当作电动机使用、驱动着涡轮机的主轴旋转,多级压缩机的

精密叶轮产生一定的压缩空气,点燃燃气之后,涡轮机继续旋转,直

到稳定在其最高转速并带动发电机发电。温度高达600℃的废气将被

回收利用:由热交换器生产出蒸汽,并将这些蒸汽输送到燃气涡轮机

后端的蒸汽涡轮机中进行发电。已经很高的、几乎达到40%的燃气

涡轮机效率也因此进一步得到了提高,整套发电机组的总效率高达6

0%。

公司粉体涂层材料现有渗铬粉和渗铝粉二种,渗铬粉型号为JC-

SCR-55,主要用于叶片的外表面涂层,为粉体包埋法渗铬涂层。图3

7

为渗铬涂层叶片。

Fig.3 渗铬涂层叶片

渗铝粉有JC-SA-5和JC-SA-20二个型号,主要用于叶片内腔的

涂层; JC-SA-5为气态渗铝涂层,JC-SA-20为粉体包埋法渗铝涂层。

镍基高温合金涂铬厚度为60—100um。镍基高温合金涂铝厚度为40

—100um。产品结构致密,防腐蚀性能优越。

Fig.4 涂层后金相(左为渗铬涂层,右为渗铝涂层)

四.参考文献(略)