汽车盘式制动器优化设计2

紧凑型轿车盘式制动器设计的结构优化与性能提升

紧凑型轿车盘式制动器设计的结构优化与性能提升为了提高紧凑型轿车的制动性能和减小制动器的尺寸,可以通过优化制动器的结构设计和提升其性能来实现。

本文将探讨如何通过结构优化和性能提升来改善紧凑型轿车的盘式制动器。

首先,我们可以考虑优化盘式制动器的散热性能。

散热是盘式制动器性能的重要指标之一,通过有效地散热,可以避免制动温度过高导致刹车衰退或失效。

为了优化散热性能,可以采用以下措施:1) 使用高效的散热材料:选择散热性能良好的材料,如铝合金,以提高盘式制动器的散热效果。

2) 优化散热片的设计:通过增加散热片面积和改变其形状,可以增大制动器与空气之间的接触面积,提高散热效果。

3) 推动空气流动:通过合理设计制动器的结构,例如增加风扇或导向板来引导空气流动,可以加强散热效果。

其次,我们可以考虑优化盘式制动器的制动性能。

制动性能的优化可以通过以下方式实现:1) 使用高效的制动材料:选择制动效果良好的制动材料,如碳陶瓷材料,以提高制动器的性能。

2) 优化刹车片和刹车盘的接触面积:增加刹车片和刹车盘的接触面积可以提高制动力的传递效率。

3) 增大刹车盘的直径:增大刹车盘的直径可以增加刹车片在单位时间内的制动力,从而提升制动性能。

最后,还可以考虑优化盘式制动器的结构设计。

通过合理设计制动器的结构,可以减小制动器的尺寸,并提升其性能。

1) 采用轻量化设计:通过使用轻量化材料和减少不必要的结构部件,可以减小制动器的重量,提高轮毂的悬挂性能。

2) 优化制动器的结构强度:通过合理设计制动器的结构,提高制动器的结构强度,减小制动器的变形和振动,从而提高制动器的性能和寿命。

总之,通过结构优化和性能提升,可以改善紧凑型轿车的盘式制动器。

通过优化散热性能、提升制动性能和优化结构设计,可以提高制动器的性能和安全性,满足紧凑型轿车的制动需求。

紧凑型轿车盘式制动器设计中的优化与创新

紧凑型轿车盘式制动器设计中的优化与创新制动系统是汽车中至关重要的一部分,它对车辆安全性能起着决定性的作用。

盘式制动器作为一种常见的制动系统,其设计中的优化与创新对于提高车辆的制动效能、稳定性和耐久性至关重要。

本文将探讨紧凑型轿车盘式制动器设计中的优化与创新的几个关键方面。

首先,盘式制动器的材料优化是提高制动系统性能的重要途径之一。

目前常用的盘式制动器材料包括铁、铝合金、复合材料等。

针对紧凑型轿车的需求,需要权衡轻量化和制动效能之间的平衡。

因此,在盘式制动器设计中,应注重选用高性能材料,如高强度钢材,以提高制动盘的刚度和耐热性能。

此外,可以采用复合材料制作制动盘,在保证制动盘强度的同时,减轻制动系统的重量,提高车辆的燃油经济性和操控性能。

其次,盘式制动器的结构优化是提高制动效能的重要手段之一。

在紧凑型轿车的设计中,有限的空间需要合理利用,以达到紧凑型设计的要求。

盘式制动器的结构设计应考虑到换向器的位置,制动器盘和制动器片的尺寸,以及制动器活塞的数量和布置等因素。

通过合理的结构设计,可以最大程度地提高制动器的制动力和转矩传递效率,同时减小制动器对车轮悬挂系统的干扰,提高车辆的操控性和舒适性。

此外,盘式制动器的热管理也是优化设计的关键。

在日常行驶中,制动器盘和制动器片会因高温而变形,从而降低制动效能。

为了解决这个问题,可以采用散热片、冷却通道等热管理措施来提高制动器的热分散能力。

此外,一些创新技术,如电子液压制动系统、电动制动器等,可以更好地实现对制动器的热管理,提高制动效能和稳定性。

最后,盘式制动器的制动力分配和制动能量回收也是设计中需要考虑的重要因素。

在紧凑型轿车的设计中,需要将制动力合理分配给每个车轮,以确保车辆在制动过程中的平衡性和稳定性。

制动能量回收系统可以将制动能量转化为电能,以提高车辆的能源利用效率。

因此,在盘式制动器设计中,应注重制动力分配和能量回收技术的创新和优化。

总之,紧凑型轿车盘式制动器设计中的优化与创新对于提高车辆的制动效能、稳定性和耐久性至关重要。

紧凑型轿车盘式制动器设计的优化策略研究

紧凑型轿车盘式制动器设计的优化策略研究1. 引言随着汽车行业的快速发展,人们对于汽车制动系统的性能、可靠性和安全性的需求也越来越高。

而盘式制动器作为现代汽车的主要刹车装置之一,其设计优化策略的研究十分重要。

本文旨在探讨紧凑型轿车盘式制动器设计的优化策略,以提升制动系统的性能和安全性。

2. 盘式制动器的结构和工作原理盘式制动器由刹车盘、刹车片、刹车卡钳、刹车主缸和制动液等组成。

当踩下刹车踏板时,制动液通过刹车主缸传递到刹车卡钳,使刹车片贴紧刹车盘,并通过摩擦来减速车辆。

3. 优化策略之制动盘材料选择制动盘材料的选择对盘式制动器性能至关重要。

优化策略包括选择具有良好热导性和热容性的材料,以快速散发热量,避免制动盘过热。

同时,选择耐磨损、耐腐蚀的材料,以提高刹车片与制动盘的摩擦力和耐久性。

4. 优化策略之刹车片材料选择刹车片材料的选择直接影响刹车效果。

常见材料有有机材料、半金属材料和陶瓷材料。

有机材料制动片摩擦性能稳定,制造成本低,但耐高温性较差。

半金属材料具有较好的耐高温性能和耐磨性能,但与刹车盘摩擦时噪音较大。

陶瓷材料制动片热稳定性和耐磨损性能较好,但制造成本较高。

根据车辆的使用环境和需求选择合适的刹车片材料以优化刹车性能。

5. 优化策略之刹车卡钳设计刹车卡钳的设计也对盘式制动器的性能有重要影响。

优化策略包括提高刹车卡钳的刚度和刹车活塞的数量,以增强刹车效果和抗磨损能力。

此外,采用优质材料制造刹车卡钳,能有效减少刹车卡钳的变形和故障,提高刹车系统的可靠性。

6. 优化策略之刹车液选择刹车液的选择对盘式制动器的性能和安全性起到至关重要的作用。

优化策略包括选择低粘度和高沸点的刹车液,以提高刹车系统的灵敏度和热稳定性。

此外,定期更换刹车液,保持刹车液的新鲜度和质量,也是确保刹车系统正常运行的重要措施。

7. 优化策略之加热散热设计为了避免刹车盘过热,加热散热设计是十分重要的优化策略。

通过增大刹车盘和刹车卡钳的散热面积,加强通风冷却系统的设计,可以有效降低刹车盘的温度,提高刹车系统的工作效率和可靠性。

紧凑型轿车盘式制动器设计的性能优化策略

紧凑型轿车盘式制动器设计的性能优化策略一、引言紧凑型轿车盘式制动器是汽车制动系统中的重要组成部分,对车辆的制动性能和安全性起着至关重要的作用。

本文旨在研究紧凑型轿车盘式制动器的性能优化策略,以提高制动器的效率、可靠性和舒适性。

二、制动器设计的性能指标在进行性能优化策略之前,首先需要明确制动器的性能指标。

主要的性能指标包括制动力、制动稳定性、制动系统的响应时间以及散热性能。

1. 制动力:制动力是制动器对车轮施加的制动力矩,决定了车辆的制动能力。

制动力的大小与制动器的摩擦系数、受力面积和压力等因素有关。

2. 制动稳定性:制动稳定性是指制动器在制动过程中的稳定性能,包括制动力的均衡性、制动器的回弹性和制动时的抖动等。

3. 响应时间:响应时间是制动器从制动指令到实施制动力的时间差。

制动系统的响应时间越短,车辆的制动响应越迅速,提高了驾驶者对车辆的操控性和安全性。

4. 散热性能:制动器在制动中会产生大量的热量,需要通过散热来保证制动器的工作温度在可控范围内。

散热性能的好坏直接影响制动器的使用寿命和性能稳定性。

三、性能优化策略1. 材料优化:制动器摩擦材料的选择对制动器性能有着重要影响。

通过选择耐高温、抗磨损、热传导性好的摩擦材料,可以提高摩擦系数和制动器的寿命,并减少制动器在高温工况下的衰减现象。

2. 结构优化:通过优化制动器的结构设计,改善制动力的均衡性和制动稳定性。

例如,可以采用多活塞制动卡钳设计,增加制动器受力面积,提高制动力的均衡性和刚度。

3. 液压系统优化:液压系统是制动器实施制动指令的关键部分,通过优化液压系统的设计,可以提高制动系统的响应时间和制动力的稳定性。

例如,采用高性能的制动主缸和制动助力器,减小液压系统中的液压泵和管路的阻力,以提高制动器的灵敏性。

4. 散热系统优化:由于制动过程中会产生大量的热量,优化散热系统对于提高制动器的性能和寿命至关重要。

通过增加散热器的散热面积,优化散热风道的设计,提高制动系统的散热效果。

紧凑型轿车盘式制动器设计优化策略探究

紧凑型轿车盘式制动器设计优化策略探究为了提高紧凑型轿车盘式制动器的性能和效率,设计优化策略是一个重要的研究领域。

本文旨在探究紧凑型轿车盘式制动器的设计优化策略,以满足其性能需求并提高制动器的可靠性和安全性。

1. 引言紧凑型轿车盘式制动器是现代汽车制动系统的重要组成部分,它负责将动能转化为热能,通过摩擦力产生制动效果。

有效的制动器设计对确保驾驶安全至关重要。

2. 目前的设计优化策略2.1 硬件材料选择制动器盘和刹车片的材料选择对制动效果至关重要。

根据车辆的具体需求和使用环境,选择适当的材料可以提高制动器的性能。

2.2 结构参数优化制动器盘和刹车片的结构参数包括盘的直径、刹车片的面积等。

通过优化这些参数,可以实现更好的散热性能和更高的刹车效果。

2.3 制动力分配策略为了实现更好的制动效果,车辆的前后制动力分配也需要进行优化。

通过合理分配前后制动力,可以提高车辆的制动平衡性和驾驶稳定性。

3. 设计优化策略的探究3.1 材料选择方案探究不同材料的制动片和盘在高温下的摩擦特性存在差异。

通过对不同材料的摩擦特性进行研究,选择最适合紧凑型轿车盘式制动器的材料,可以提高制动器的性能。

3.2 结构参数优化方案探究通过优化制动器盘和刹车片的结构参数,如盘的内部散热结构、片的形状等,可以改善散热性能、降低制动器质量,并提高制动效果。

3.3 制动力分配策略方案探究根据车辆的动态特性和驾驶要求,优化前后制动力分配策略,如使用电子制动力分配系统,可以提高制动平衡性和驾驶稳定性。

4. 设计优化策略的实施与评估设计优化策略的实施需要进行仿真和实际测试。

通过构建数学模型和进行实际实验,评估设计优化策略的有效性和可行性,并进一步改进和优化。

5. 结论紧凑型轿车盘式制动器设计优化策略是一个多学科交叉的研究领域。

通过选择合适的材料、结构参数优化和制动力分配策略优化,可以实现紧凑型轿车盘式制动器的设计优化,提高制动器的性能和效率。

总结而言,紧凑型轿车盘式制动器设计优化策略的探究涉及材料选择、结构参数优化和制动力分配策略优化等方面。

汽车刹车制动盘形状优化设计

第2"卷第"期 2018年6月哈尔滨理工大学学报JOURNAL OF HARBI,^ UNIVERSITY OF SCIE:NCE AND TECHNOLOGYV ol.23 No. 3Jun. 2018汽车刹车制动盘形状优化设计陈再发(浙江国际海运职业技术学院,浙江舟山316021)摘要:针对摩擦热效应等因素引起汽车刹车制动器性能不足的问题,依据动力学原理的固有 频率理论,首先运用OptiStruct仿真软件对不同材料属性的盘式刹车片进行模态分析,其次是基于 HyperMorph对制动盘进行领变形定义并以此作为形状优化的设计变量,通过OptiStruct优化求解器计算出盘式制动盘的最佳结构形状,最后对设计变量灵敏度进行分析,给出对优化结果影响最大的设计变量并进行了针对性的改进。

设计方法对提高刹车制动系统的性能、降低制动噪音和减小振动有着重要意义。

关键词! OptiStruct软件;盘式制动系统;模态分析;形状优化DOI&10.15938/j. jhust. 2018.03.022中图分类号:TH164 文献标志码:A 文章编号!1007-2683(2018)03-0128-05 Shape Optimization Design of Brake System Based on Opti StructC H E N Z a i-fa(Zhejiang International Martime College,Zhoushan 316021,China)Abstract $Due to friction h eat effect or severe vibration and other factors,the performance of automobile brake is insufficient,according to natural frequency theory of tlie princijDle of dynamics,Firstly,the simulation software of OptiStruct is used to analyze the disc brake pads with different material properties,Secondly,t brake disc is defined based on HyperMorph and used as the design variable of OptStruct optimization solver to calculate the best shape of disc brake disc design variables is analyzed,and the design variables which have the greatest impact on the optimization results are given. The design results are significant to improve the performance of brake system,reduce braking noise and reduce vibration.Keywords :optistruct software;disc brake system %modal analysis;shape optimization〇引言刹车制动系统是汽车构造中的重要组成部分,刹车片和制动盘在行驶过程中通过接触摩擦作用可 使汽车减速及停止,复杂的路况需制动系统具有良好的动态性能,防止摩擦热效应或剧烈振动等因素 引起刹车制动器性能不足,甚至出现疲劳失效。

基于性能优化的紧凑型轿车盘式制动器设计方案

基于性能优化的紧凑型轿车盘式制动器设计方案在设计紧凑型轿车盘式制动器的方案中,性能优化是一个重要的考量因素。

为了确保制动器能够在紧急制动情况下提供可靠的制动力和短制动距离,以下是一个基于性能优化的设计方案。

首先,我们需要选择适当的材料以确保制动器的耐磨性和散热性能。

常见的材料选择包括钢铁和复合材料,其中钢铁具有较高的散热性能和耐磨性,而复合材料则具有较轻的重量和出色的散热性能。

其次,设计中应注意盘式制动器的散热系统。

通过增加散热片的数量和面积,可以有效提高散热性能,防止制动器因过热而降低制动效果。

同时,选用高效的散热片材料,如铝合金,能够进一步提升散热效果。

另外,制动器的制动力矩也是一个重要的性能指标。

通过优化制动器的力矩传递机构,如刹车钳和刹车片,可以提高制动器的制动力矩输出。

采用高效的力矩传递机构可提高制动器的制动效果,使车辆在制动时更加稳定和安全。

在设计紧凑型轿车盘式制动器时,还应考虑制动器的重量和尺寸。

通过采用轻量化的材料和紧凑的设计,可以减小制动系统的重量,提高车辆的燃油经济性和操控性能。

此外,紧凑型设计还可以适应紧凑型轿车空间有限的要求。

随着科技的发展,电子辅助制动系统也可以用于提高制动器的性能。

例如,采用电子控制的制动系统可以更加准确地控制刹车力度,并提供与车辆动态特性匹配的制动力分配。

此外,电子制动系统还可以提供基于操控者的制动输入的快速响应和稳定性。

最后,为了确保设计方案的可行性和性能优化效果,设计师应充分利用计算机辅助设计和数值仿真技术。

通过使用有限元分析和流体力学仿真等工具,可以对制动器的结构和性能进行全面分析和优化,以确保设计方案满足各项性能指标要求。

综上所述,基于性能优化的紧凑型轿车盘式制动器设计方案应包括材料选择、散热系统设计、力矩传递机构优化、轻量化和紧凑化设计、电子辅助制动系统等方面的考虑。

通过综合运用各种设计和仿真工具,制动器设计师可以有效提高制动器的性能和可靠性,为驾驶员提供更加安全稳定的制动体验。

基于性能要求的紧凑型轿车盘式制动器优化设计

基于性能要求的紧凑型轿车盘式制动器优化设计紧凑型轿车盘式制动器是现代汽车制动系统中的关键组件之一,它不仅直接影响着车辆制动性能,还对车辆的安全性能至关重要。

在基于性能要求的优化设计中,我们需要考虑制动器的性能指标、材料选择和设计参数等因素。

首先,制动器的性能指标包括制动力、制动稳定性、磨损和散热等。

制动力是制动器的首要性能指标,它决定着车辆制动的效果。

为了满足性能要求,我们需要通过合理设计制动器的刹车片和刹车盘,提高刹车片与刹车盘之间的摩擦系数,增加制动力。

同时,为了优化制动器的制动稳定性,可以采用轻量化、刚性化的设计方案,提高制动器的刚性和稳定性,减少制动时的震动和摇摆。

其次,材料选择是制动器设计中的关键环节。

在紧凑型轿车盘式制动器的设计中,通常选择的刹车片材料是复合材料,它具有较高的摩擦系数和耐磨性,能够满足高速制动的要求。

对于刹车盘的材料选择,一般采用铸铁材料,因其具有良好的热导性和耐磨性,能够有效散热,提高刹车系统的耐久性和可靠性。

在实际设计中,还需要考虑材料的成本和可加工性等因素,综合选取最合适的材料。

最后,设计参数的选择是优化设计的重要步骤。

设计参数包括刹车盘的尺寸、刹车片的厚度、刹车片和刹车盘的接触面积等。

在紧凑型轿车盘式制动器的设计中,为了实现紧凑的外形尺寸,需要考虑刹车盘的直径和宽度,合理选取尺寸,以满足制动力和散热的要求。

此外,刹车片的厚度和接触面积也是影响制动性能的关键参数,需要通过设计和优化来平衡刹车片的磨损和摩擦性能,确保制动器的性能能够持久稳定。

在基于性能要求的紧凑型轿车盘式制动器优化设计中,我们需要综合考虑制动力、制动稳定性、磨损和散热等性能指标,合理选择材料,优化设计参数,以达到提高制动性能、降低能耗和延长制动器寿命的目标。

同时,为了保证设计方案的可行性和稳定性,我们还可以借助仿真模拟和实验验证等手段,对设计方案进行评估和优化,确保最终设计满足性能要求,提高紧凑型轿车的制动系统性能和安全性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

#设计与计算#汽车盘式制动器优化设计沈荣华 邹定平 黎桂英(广东石化专科学校 茂名 525000)摘 要 以制动时间最短、制动温升最低为目标函数,应用复合型优化方法,对汽车盘式制动器进行了优化设计计算。

为实际生产和设计提供了理论指导。

关键词 盘式制动器 优化设计 目标函数中图分类号 U 27012汽车盘式制动器常规设计是保证制动盘有足够的强度和刚度,并验证制动块磨损量,据此选择各结构参数。

其缺陷是对热负荷的考虑仅凭经验,而缺乏理论指导。

因此,在盘式制动器表面温升定量计算的基础上进行优化设计112是很有实际意义的。

1 数学模型的建立为分析问题的方便,作以下假设:(1)制动盘为实心盘;(2)制动钳浮动,以消除盘上的弯曲应力;(3)制动块为矩形;(4)吸收的摩擦热均匀分布在整个制动器上。

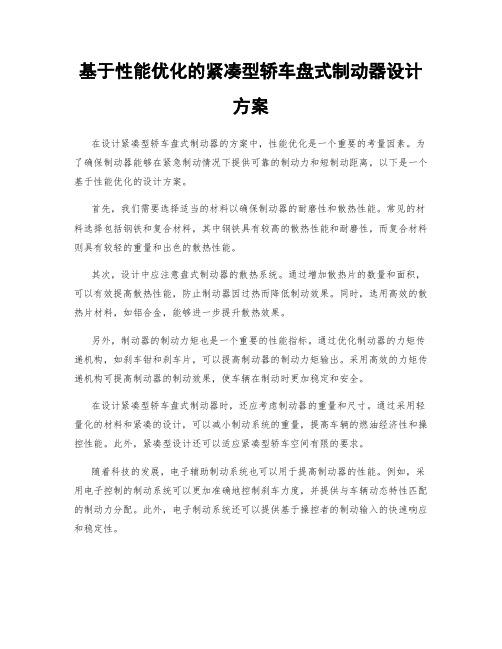

111 设计变量盘式制动器的结构设计见图1所示,包括以下3项主要内容:图1 卡钳与制动盘的结构关系(1)制动盘尺寸参数:直径D 、厚度h ;(2)制动块尺寸参数:表面尺寸为I @b 、厚度为h p ;(3)制动块相对于制动盘的尺寸参数:制动块作用半径R 1。

制动块厚度h p 的确定是一个比较复杂的专项课题,在此不作深入分析。

从设计制动器的一般要求出发,为保证制动器有足够的输出力矩,足够的热容量和散热面积,取D 、h 、I @b 、R 1这5个主要结构参数作为设计变量。

112 目标函数制动时间对保证汽车安全行驶非常重要。

此外,制动摩擦副表面温升直接影响制动器寿命,故取这两者为最优化目标。

考虑到这2项指标在重要程度方面的差异,引入加权因子,将它们组合到总的目标函数中:f (x )=w 1t z +w 2T式中:w 1为制动时间t z 的加权因子,取w 1=1;w 2为制动摩擦副表面温升T 的加权因子,取w 2=0.5。

t z =2G #v 0#R/(n #L #P #D 22#p L #R 1+ 2L r #G #g #R )(1)T =C 1#t z (6t z -10C z #t 2z +4C 3#t 3z )1/2(2)C 1=1/(48K p #R #I #b )#A 1/2#L #P #D 22#p L #R 1(1-C 0)C 2=(L #P #D 22#p L #R 1)/(G #R #v 0)式中:t z 为制动时间(s),G 为车质量(kg ),v 0为制动前车速(m/s),R 为车轮半径(m),R 1为衬片作用半径(m),n 为制动器个数,L 为衬片摩擦系数,L r 为车轮滚动摩擦系数,K p 为衬片导热系数1W/(m #K)2,A为热扩散率(m 2/s),C 0为热流分配系数,D 2为制动油缸直径(m),p L 为制动器管路油压(Pa),T 为制动#19#第12卷第1期5机械研究与应用6MECHANICAL RESE ARC H &APPLICATIONVol 12No.1 1999温升(e )。

113 约束条件11211311 性能约束(1)制动盘不应出现热裂纹,流入制动盘的热流密度:q R =0.25(1-s)#G #v 0#a/(2@778A R )@0.2930[17@105(W/m 2)(3)式中:s 为滑移率(s =1.0),a 为制动减速度(m/s 2),A R 为制动盘摩擦环表面积(m 2),(A R =2P #R 1#b)。

(2)制动器不应出现严重的热衰退,衬片吸收的热流密度:q p =1.41@0.25@(1-s)#G #v 0#a/(2@778I #b )@0.2930[1.3@105(W/m 2)(4)(3)衬片不应过度磨损,应满足:p 1#L [2.40(MPa) (5)p 1[[p 1]=7.00(MPa)(6)式中:p 1为衬片比压(Pa)1p 1=0.25P #D 22p L /(I #b)2。

(4)制动盘一次制动的体积温升:$T =2#G #v 20/(n #Q #A #P #D 2#h #C )[[$T]=150(e )(7)式中:Q 为制动盘密度,A 为热功当量,C 为制动盘比热。

(5)制动时车不应打滑,制动力矩应小于附着力矩: n #2#L #I #b #R 1[U #G #g #R (8)式中:U 为附着系数(U =0.6)。

11312 几何约束(1)D [[D]=0.305(9)(2)h [[h]=0.015(10)(3)衬片安装位置不应超出制动盘范围:R 1+b /2[D/2(11) (4)衬片不应与轮毂干涉:D g /2+b /2[R 1(12)114 数学模型综上所述,盘式制动器优化设计的数学模型为:设计变量:X =(x 1x 2x 3x 4x 5)T=(DIbhR 1)T目标函数:f (x )=f 1(x )+0.5f 2(x )式中:f 1(x )=2G #v 0#R /(n #L #P #D 22#p L #x 5+2L r #G #g #R )f 2(x )=C 1(x )#t #[6t -10C 2(x )#t 2+4C 3(x )#t 3]1/2C 1(x )=1/(48K p #R #x 2#x 3)#A1/2#L #P #D 22#P L #x 5(1-r 0)C 2(x )=L #P #D 2#p L #x 5/(G #v 0#R )C 3(x )=C 22(x )约束条件:g 1(x )=6.7465@10-6G #v 0#a -17@105x 3#x 5[0g 2(x )=5.9739@10-5G #v 0#a -1.3@105x 3#x 5[0g 3(x )=0.25P #D 22#p L -70x 2#x 3[0g 4(x )=0.25P #D 22#p L #L #24x 2#x 3[0g 5(x )=2G #v 20/(150n #Q #A #P #C)-x 21#x 4[0g 6(x )=015P #D 22#p L #n #x 5-0.6G #g #R [0g 7(x )=x 1-0.305[0 g 8(x )=x 4-0.015[0g 9(x )=2x 5+x 3-x 1[0 g 10(x )=D g -x 3-2x 5[02 复合型优化法的程序编制应用复合型优化法122对国产红旗CA774型小轿车的制动器(型号QY-P)112进行优化设计。

211 变量名表N 为变量个数(N =5),K 为复合型顶点数(K =7),KG 为约束条件数(KG =10),E 为终止迭代精度(E )(E =015),DL 为映射系数(D )最小许用值(DL =011),ALO 为初始映射系数(a 0)(ALO =113),A (I )、B(I )为存放各设计变量上、下限许用值。

212 主程序框图(图2)图2 主程序框图3 优化结果及其分析311 优化结果(表1)表1 国产红旗CA 774型小轿车盘式制动器优化设计结果v 0(m/s)p L (kPa)d(mm)h(mm)l(mm)b(mm)R 1(mm)t z(s)T (e )25710294107646118 3.8314510294107447118 4.525815710294107447118 2.3148510294107546118 2.7120206102951075471193.3206从表1可以看出,不论汽车在什么条件制动,优#20#Vol 12No.1 19995机械研究与应用6MECHANICAL RESE ARC H &APPLIC ATION第12卷第1期化设计出的制动器尺寸大致不变,故取下列值作为优化设计综合结果:D=295mm,h=10mm,I=75m m, b=47mm,R1=119m m。

312优化前后结果对比分析(表2、表3)表2优化前后QY-P型盘式制动器结构参数的对比D(mm)H(m m)A p(mm2)R1(mm)优化前2951229.76124优化后2951035.52119注:Ap=I@b(衬片表面积)结果表明,现有盘式制动器除衬片面积略小了点外,其余基本上接近最优值。

按最优值设计的制动器,其制动性能在不同制动情况下都有改善,高速下制动尤为明显。

表3优化前后QY-P型盘式制动器性能参数的对比制动初速v0(m/s)制动油压p L(kPa)制动时间t z(s)制动温升T(e)ÑÒÑÒ257105103.94183.8418358303314258 20610 3.4 3.3258206157105102.42192.3217151144148120注:上表中Ñ栏为优化前数据,Ò栏为优化后结果。

参考文献1邹定平,黎桂英1利用计算机模拟热现象的汽车盘式制动器最优化设计方法研究:[学位论文]1广州:华南理工大学,1990.3~62刘惟信1机械优化设计1北京:清华大学出版社,198617~11 (收稿日期:1998-02-23)#产品信息#LWZ1X110型冷弯型钢轧机LWZ1X110型冷弯型钢轧机是生产轻钢龙骨等冷弯钢的关键设备。

轻钢龙骨广泛应用于建筑领域和机电行业等。

这种轧机的设计合理,选材得当,结构紧凑,成本低。

主要技术指标:入料薄板厚度:0125~1100mm;宽度:30~110mm;型材轧制速度:\12m/min;电源及功率:AC380V4kW。

研制单位:甘肃省机械科学研究院(地址:兰州市金昌路140号邮编:730030)YSD-6L液压升降机该机主要适用于商场、宾馆、车站、建筑、广告、装修、工厂及高层建筑大厅的各项空中作业。

结构合理,外形美观,选用高性能铝合金升降桅杆、垂直升降、液压驱动、板式起重链传动,平稳可靠,底座采用矩形无缝钢管,强度高、稳定性好。

主要技术性能:起升高度:014~610m;额定载量:100kg;油压:10MPa;升降速度:011m/s;电源:AC220V;自重:300kg。

参考价格:215万元/台研制单位:甘肃省机械科学研究院兰州四达机械厂DW15-630万能式断路器该系列产品适用于交流50Hz电压为380V、660 V和1140V,额定电流为110~630A的配电网络中,用来分配电能,保护线路及电源设备的过载、欠电压和断路,还可在正常条件下作为电动机的不频繁起动和对电动机的过载、欠电压及短路故障进行保护。

主要性能指标:额定电压:1140V;额定工作电压:至1140V;额定电流:100~630A;额定短路分断能力:50kA(380V);不通电操作次数:5000次。

研制生产单位:甘肃天水二一三机床电器厂#21#第12卷第1期5机械研究与应用6MECHANICAL RESE ARC H&APPLICATIONVol12No.11999。