基于ANSYS的四杆机构分析详细

基于ANSYS的四杆机构分析详细

问题描述有限元分析本文采用ANSYS 编程语言APDL ,编制参数化程序。

简介方便,便于重复 分析,节省大量的工作量。

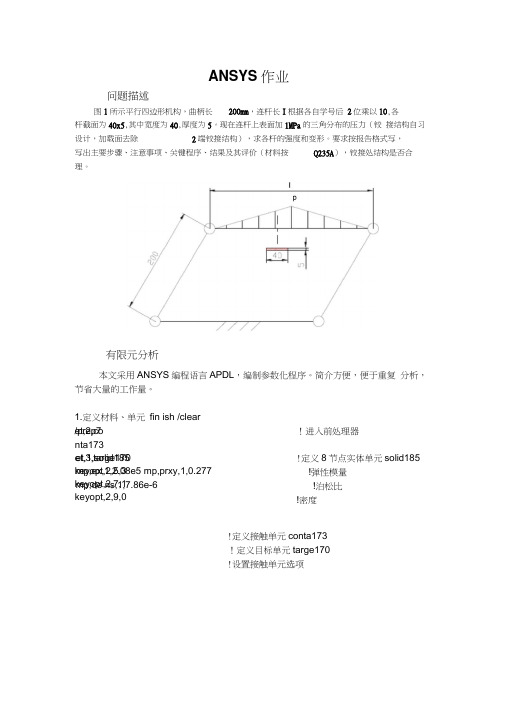

1.定义材料、单元 fin ish /clear!定义接触单元conta173 !定义目标单元targe170 !设置接触单元选项ANSYS 作业et,1,solid185 mp,ex,1,2.08e5 mp,prxy,1,0.277 mp,de ns,1,7.86e-6 !定义8节点实体单元solid185!弹性模量 !泊松比 !密度/prep7 !进入前处理器et,2,co nta173et,3,targe170 keyopt,2,5,3 keyopt,2,7,1 keyopt,2,9,0 keyopt,2,12,0图1所示平行四边形机构,曲柄长200mm ,连杆长I 根据各自学号后 2位乘以10,各杆截面为40x5,其中宽度为40,厚度为5。

现在连杆上表面加1MPa 的三角分布的压力(铰 接结构自习设计,加载面去除2端铰接结构),求各杆的强度和变形。

要求按报告格式写,写出主要步骤、注意事项、关键程序、结果及其评价(材料按 Q235A ),铰接处结构是否合理。

2. 四杆机构建模参数p0=1 !载荷a=40 !连杆截面宽度b=5 !连杆截面厚度l1=200 !曲柄长度l2=90 !连杆长度3. 四杆机构参数化建模block,0,b,8,l1-8,0,a block,0,b,0,8,0,10 block,0,b,0,8,a-10,a block,0,b,l1-8,l1,0,10 block,0,b,l1-8,l1,a-10,a vadd,all !生成长方体块!将以上长方体布尔相加得到曲柄block,8,l2-8,0,b,0,a block,0,8,0,b,10,30 block,l2-8,l2,0,b,10,30 vadd,1,2,3 vgen,2,6,6,0,l2-5vgen,2,4,4,0,,l1-5 !生成长方体块!将以上长方体布尔相加得到机架!复制曲柄得到第四杆!复制机架得到连杆wpoffs,2.5,2.5,0 cylind,0,2,0,40,0,360 vsbv,6,3,sepo cylind,0,2,0,40,0,360 vsbv,4,3,sepo cylind,0,2,0,40,0,360!工作平面沿x、y 正向各平移2.5mm!在铰接处画圆柱半径2mm、长度40mm!布尔运算、曲柄减去圆柱生成曲柄铰链孔!生成曲柄铰链的销!布尔运算、机架减去圆柱生成机架铰链孔vgen,2,3,3,0,l2-5 vsbv,6,4,sepo vgen,2,3,3,0,l2-5 vsbv,1,4,sepo vgen,2,3,3,0,l2-5 !将圆柱销复制得到另外三个铰接出圆柱!布尔运算得到铰链孔!生成圆柱!布尔运算得到铰链孔!生成销vgen,2,3,3,0,,l1-5 vsbv,5,4,sepo vgen,2,3,3,0,,l1-5 vsbv,2,4,sepo vgen,2,3,3,0,,l1-5 !布尔运算得到铰链孔!生成圆柱!布尔运算得到铰链孔!生成销vgen ,2,3,3,0,12-5,11-5 vsbv,5,4,sepovgen ,2,3,3,0,12-5,11-5 vsbv,6,4,sepovgen ,2,3,3,0,12-5,11-5四杆机构实体模型如图!布尔运算得到铰链孔 !生成圆柱!布尔运算得到铰链孔 生成销4.有限元网格划分 wpoffs,-2.5,-2.5,0 !工作平面移动到总体坐标系原点处 wpoffs,8,195,0 !移动工作平面wprota,,,90 !工作平面绕y 轴旋转90°vsbw,all!用工作平面切割连杆与机架一端 wpoffs,,,l2-16 !移动工作平面vsbw,all!用工作平面切割连杆与机架另一端 wpoffs,,,-(l2-16) !移动工作平面wpoffs,,-3,0 !移动工作平面wprota,,90 !工作平面绕x 轴旋转90° vsbw,all !用工作平面切割体 wpoffs,,,184 !移动工作平面 vsbw,all !用工作平面切割体 esize,1,0, !设置网格大小 mshape,1,3D !设置单元形状 mshkey,0 !网格划分方式 vsweep,all!扫略生成网格四杆机构有限元模型如图2所示:图 2( a ) 图 2( b )1所示:图 1 ( a )图 1 ( b )图1.四杆机构、铰链处销实体模型图 1( c )■■■5.添加接触对asel,s,area,,3,4,1 nsla,s,1cm,jiechu1,nodeallsel,allasel,s,area,,69,70,1 asel,a,area,,135,136,1 asel,a,area,,21,23,2 nsla,s,1cm,mubiao1,nodeallsel,allasel,s,area,,11,12,1 nsla,s,1cm,jiechu2,nodeallsel,allasel,s,area,,18,26,8 asel,a,area,,51,52,1 asel,a,area,,77,78,1 nsla,s,1cm,mubiao2,nodeallsel,allasel,s,area,,20,22,2ji i:niimm■■■■■川#1:1闊I==og:=:::u■■■::::::::::::■■■■■■■■■■■ ■!I - IF 忙Ilf ]■H5EE!3!Ei一■■ihiriNij=:::图 2 (c)图2.四杆机构有限元网格模型!选择第一个铰接处接触面(凸面)!选择接触面上所有节点!做成名为jiechul的节点集合!选择所有!选择第一个铰接处目标面(凹面)!选择目标面上所有节点!做成名为mubiaol的节点集合!选择第二个铰接处接触面(凸面)!选择接触面上所有节点!做成名为jiechu2的节点集合!选择第二个铰接处目标面(凹面)!选择目标面上所有节点!做成名为mubiao2的节点集合!选择第三个铰接处接触面(凸面)!选择接触面上所有节点!做成名为 jiechu3 的节点集合 !选择第三个铰接处目标面!选择目标面上所有节点!做成名为 mubiao3 的节点集合allsel,allasel,s,area,,7,8,1 nsla,s,1cm,jiechu4,node allsel,allasel,s,area,,97,100,1 asel,a,area,,14,16,2 nsla,s,1cm,mubiao4,node allsel,all r,1,,,1,0.1 r,2,,,1,0.1 r,3,,,1,0.1 r,4,,,1,0.1type,2 mat,1 real,1cmsel,s,jiechu1,node esurf,top type,3 mat,1 real,1cmsel,s,mubiao1,node esurf,toptype,2 mat,1real,2 cmsel,s,jiechu2,node esurf,topnsla,s,1cm,jiechu3,node allsel,allasel,s,area,,111,112,1 asel,a,area,,121,122,1 asel,a,area,,75,76,1 nsla,s,1cm,mubiao3,node !选择第四个铰接处接触面!选择接触面上所有节点 !做成名为 jiechu4 的节点集合!选择第四个铰接处目标面 !选择目标面上所有节点 !做成名为 mubiao4 的节点集合!定义接触属性:刚度渗透量等!生成第一个铰接处的接触对!生成第二个铰接处的接触对type,3mat,1 real,2cmsel,s,mubiao2, node esurf,toptype,2 mat,1 real,3cmsel,s,jiechu3 ,node esurf,top type,3mat,1 real,3cmsel,s,mubiao3, node esurf,toptype,2 mat,1 real,4cmsel,s,jiechu 4,node esurf,top type,3 mat,1real,4 cmsel,s,mubiao4, node esurf,top接触对模型如图3所示:图3 (a )接触单元!生成第三个铰接处的接触对!生成第四个铰接处的接触对图3 ( c )接触单元放大图3 ( d )目标单元放大图3.四个铰链处接触对6.加载与求解 nsel,s,loc,x,5,l2-5 !选择机架上所有节点,施加全约束nsel,r,loc,y,0,5 d,all,allnsel,s,loc,x,8,l2/2,1!按坐标选择连杆上表面从左端点至中间位置的所有节点(铰接处除外)nsel,r,loc,y,199.9,200,0.1 *get, nm ax, no de,, num ,max. !提取当前激活的最大节点数目编号nmax *get, nmin,no de,, num ,mi n. !提取当前激活的最小节点数目编号 nmin*dim,t1,array, nm ax,1,1, !定义名为t1的数组*do,j, nmin,nmax ! 循环,j 从 nmin 至U nmax*if,n sel(j),eq,1,the n ! if 判断t1(j)=p0*abs( nx(j)-8)*1/l2/2!连杆从左端点到中间位置的载荷位置函数 (一次函数)*else t1(j)=0 *en dif*enddo sffun ,pres,t1(1) sf,all,pres,0 !结束循环!添加连杆上表面从左端点至中间位置的载荷Iocal,12,0,l2,200,0 !定义局部坐标系编号为12,远点位于连杆右端点上表面处 csys,12 allsel,allnsel,s,loc,x,(-1)*l2/2,-8,1 nsel,r,loc,y,-0.1,0,0.1!按坐标选择连杆上表面从右端点至中间位置的所有节点(铰接处除外)*get, nm ax, no de,, num ,max, *get, nmin,no de,, num ,mi n, *dim,t2,array, nm ax,1,1, *do,i, nmin,nmax *if,n sel(i),eq,1,the nt2(i)=p0*(abs( nx(i)+8)/l2/2)!连杆从右端点到中间位置的载荷位置函数(一次函数)*else t2(i)=0 *en dif *enddosffun ,pres,t2(1) sf,all,pres,0 allsel,all nummrg,node!节点融合 /solu an type,staticautots,o n neqit,200 predn ropt,full,,offLNSRCH ,on NLGEOM ,on EQSLVPCGnsubst,20,100,20 allsel,all outpr,basic,all solve !进入求解器 !静态分析!使用自动时间步长!最大迭代次数200 !跨越荷载步时不作预测!完全牛顿拉夫逊法,不使用自适应下降因子!考虑集合非线性 !采用预条件共轭梯度迭代方程求解器 !载何步的子步数为20 !输出选项 !求解四杆机构加载以及约束如图4、5所示:图5.连杆上表面渐变的三角形分布载荷查看结果1. 查看应力,应力图如图6、7所示。

基于ANSYS有限元模拟四辊轧机轧件

2 用VB编写输入程序并生成了APDL VB编写输入程序并生成了APDL

3 VB对ANSYS的封装 VB对ANSYS的封装 VB调用ANSYS 的关键代码如下: VB调用ANSYS 的关键代码如下: Result=shell (“C: \Program Files\Ansys (“ Files\ Inc\v81\ANSYS\bin\intel\ Inc\v81\ANSYS\bin\intel\ansys81 - b – p ansysul - i input_file - ooutput_file“)其中 ooutput_file“ ansysul 为ANSYS 产品特征代码, 如ansysul, 产品特征代码, input_file 为用APDL 语言编写的ANSYS 输入 为用APDL 语言编写的ANSYS 文件。output_file 文件。output_file 是输出文件。

一 实例分析

1 启动ANSYS并定义单元的类型 启动ANSYS并定义单元的类型 选择了3D 选择了3D SOLID 164 网格类型 2 定义材料属性 辊径设为刚体 辊身设为线弹性材料 轧件设为双线性硬化材料

3 建立四辊轧机模型

刚柔衔接问题: 在用ANSYS做出模型之后,分析模型是由13 在用ANSYS做出模型之后,分析模型是由13 个部分组成的,我们只计算了四分之一,只考虑 模型的7个部分。其中工作辊是由4 模型的7个部分。其中工作辊是由4,6和5组成的, 4和6为工作辊辊身,5为工作辊辊径,支撑辊是 为工作辊辊身,5 由1,3和2组成的,1和3为支撑辊辊身,2为支 组成的,1 为支撑辊辊身,2 撑辊辊径。

7 初始条件与前后张力的加载 在轧件前端节点建立一个集合以施加 前张力,在轧件后端节点建立一个集合以 施加后张力。 FORWARD参数设为前张力* FORWARD参数设为前张力*轧件横截面 面积/ 面积/横截面网格数 BACKWARD参数设为后张力* BACKWARD参数设为后张力*轧件横截面 面积/ 面积/横截面网格数

基于ANSYS平台的四连杆门座起重机立柱及平衡系统金属结构有限元分析

基于ANSYS平台的四连杆门座起重机立柱及平衡系统金属结构有限元分析王红霞;王红勤【摘要】四连杆门座起重机是一种广泛应用于港口装卸的机械设备,立柱及平衡系统是门座起重机的重要组成部分,在门座起重机正常工作的过程当中扮演着重要的角色。

传统的设计方法设计出来的门座起重机较为笨重,造成很严重的材料浪费。

文章就以MQ4030四连杆门座起重机为例,利用有限元ANSYS分析软件,对起重机的立柱及平衡系统的金属结构进行静强度及刚度的分析。

通过各个工况下的应力云图及位移云图,进一步验证手算的正确性,并为进一步优化产品设计提供理论依据。

【期刊名称】《时代农机》【年(卷),期】2017(000)012【总页数】3页(P110-111)【关键词】四连杆门座起重机;立柱及平衡系统金属结构;有限元ANSYS静强度及刚度分析;优化产品设计【作者】王红霞;王红勤【作者单位】[1]河南工学院,河南新乡453003;;[2]广州大学华软软件学院,广东广州510990;【正文语种】中文【中图分类】U441四连杆门座起重机作为一种典型的旋转类型起重机(CAD模型如图1所示,实物如图2所示),被广泛应用于港口、码头货物的装卸,造船厂船舶的施工与安装及大型水电站建坝工程中。

金属结构在门座起重机的总重量中占有很大的比重,约占70%,金属结构的大小对起重机零部件的尺寸和重量、能耗、轨道基础和安装等费用都有很大的影响,因此如何减轻金属结构的重量显得尤为重要。

立柱及平衡系统在四连杆门座起重机正常工作的过程中扮演着重要的角色,为了使门座起重机正常的工作,同样必须把立柱及平衡系统也设计好。

有限元ANSYS做为一种结构分析软件,被广泛地应用于起重机金属结构设计过程当中来。

相对于以前传统的设计方法,有限元分析更直接地把结构件各个截面的应力和位移表示出来,这是传统的以力学和数学为基础的半理论半经验的设计方法所不能比拟的。

文章利用有限元分析软件对MQ4030四连杆门座起重机的立柱及平衡系统进行应力及位移分析,通过应力云图和位移云图,来进行结构优化设计,从而进一步验证设计的合理性,同时还可以大大缩短设计周期,降低生产成本,提高整机的经济效益。

基于ADAMS的机械四连杆机构运动仿真分析

基于ADAMS的机械四连杆机构运动仿真分析1. 引言1.1 背景介绍机械四连杆机构是一种常见的机械系统,由四个连杆组成,通过铰链连接在一起。

该机构具有简单结构、运动灵活等特点,广泛应用于工程领域中的机械传动系统、转动机械装置等。

随着现代工程技术的发展,人们对机械四连杆机构的运动性能和工作特性提出了更高的要求。

利用ADAMS软件进行机械四连杆机构的运动仿真分析已成为一种常用的研究方法。

通过仿真分析,可以全面地了解机构在不同工况下的运动规律和性能特点,为设计优化和故障分析提供重要依据。

1.2 研究目的本文旨在利用ADAMS软件对机械四连杆机构进行运动仿真分析,探讨其运动规律及特性。

通过建立机构的数学模型,模拟机构在不同工况下的运动状态,分析机构的运动学性能和动力学特性,为设计优化提供理论支持。

借助ADAMS软件的功能,对机构进行参数优化,使机构的性能达到最佳状态。

本文研究的目的包括:1. 分析机械四连杆机构的运动规律,揭示其运动特性;2. 探讨机构在不同工况下的运动状态和特点,评估机构的性能;3. 基于仿真结果,进行参数优化,提高机构的工作效率和稳定性;4. 对机构可能出现的故障进行分析,为机构的维护和保养提供参考。

通过对机械四连杆机构的运动仿真分析,旨在为机械工程师提供设计和优化机构的参考,促进机械系统的创新和发展。

1.3 研究方法研究方法是本文的关键部分,主要包括以下几个步骤:(1)了解ADAMS软件的基本原理和使用方法,包括建模、设置参数、运动仿真等操作。

(2)建立四连杆机构的三维模型,并根据实际情况设置各个连杆的长度、质量、摩擦系数等参数。

(3)设定机构的初始条件和约束条件,如应用驱动力、初始速度、固定关节等,以模拟机构的运动过程。

(4)进行仿真分析,观察四连杆机构在不同驱动力、摩擦系数下的运动情况,包括角速度、位移、加速度等参数的变化。

(5)分析和比较仿真结果,探讨四连杆机构运动特性的影响因素,如摩擦力、驱动力大小、连杆长度等,并对结果进行合理解释。

基于ANSYS的平面四杆机构仿真的结构优化设计

基于ANSYS的平面四杆机构仿真的结构优化设计作者:焦晨航来源:《硅谷》2014年第24期摘要随着计算机技术的迅猛发展,结构优化设计方法也随之变更。

本文简要介绍了有限元分析的典型步骤和流程,并运用ANSYS软件,以曲柄摇杆机构为例,对平面四杆机构仿真的结构优化设计进行探讨,以期为进一步的动力学分析打下基础。

关键词 ANSYS;平面四杆机构;曲柄摇杆机构;优化设计中图分类号:TH112 文献标识码:A 文章编号:1671-7597(2014)24-0005-01平面四杆机构是连杆机构中最常见的机构组成,广泛应用于工程机械和农业机械中,对四杆机构仿真的结构优化设计进行研究具有重要意义。

平面四杆机构仿真的结构优化设计就是根据实际情况在计算机编程的帮助下建立起机构的数学模型,并通过运用一定的优化算法寻找既能很好解决约束条件又能使目标函数最优的设计方案,最终达到优化设计的目的。

有限元方法是结构优化设计的重要方法之一,实际应用中,我们可通过自行编制有限元程序或采用通用的有限元分析软件来进行。

基于ANSYS的平面四杆机构仿真的结构优化设计时有效的、可行的。

1 有限元分析的典型步骤和流程有限元法是一种高效能、常用的、离散化的数值分析方法,其典型步骤为:①将连续体离散成有限个单元(杆系的单元是每一个杆件,连续体的单元是各种形状);②选择单元类型或位移模型;③利用变分原理推导单元刚度矩阵;④单元场函数的集合;⑤建立有限个待定参量的代数方程组;⑥求解方程组,得到位移矢量;⑦由节点位移计算出单元的应变和应力。

进行有限元分析,首先要决定分析项目、分析的几何结构、外界条件和外力,获取材料性质;其次,建立有限元模型,包括单元类型、材料性质,直接或间接生成有限元网格;再次,加载并求解,输出分析结果,若结果不合理,重新建立有限元模型,若合理,则进行改进处理,解决问题,得到最佳设计。

2 基于ANSYS平面四杆机构仿真的结构优化设计1)结构优化设计方法。

基于ADAMS的机械四连杆机构运动仿真分析

基于ADAMS的机械四连杆机构运动仿真分析机械四连杆机构是一种常用的机构形式,它广泛应用于各种机械设备中,如汽车发动机、机床、机器人和机械手等。

本文基于ADAMS软件,对机械四连杆机构进行运动仿真分析,并对仿真结果进行分析和讨论。

一、ADAMS软件介绍ADAMS是一款专门用于多体动力学仿真分析的商业软件,它可以用来仿真各种机械系统的动力学特性,包括车辆、飞机、机器人以及各种机械机构等,还可以分析机构的运动轨迹、速度、加速度、力矩等参数。

在本文中,我们将利用ADAMS软件对机械四连杆机构进行仿真分析,探究机构的运动规律和特性。

二、机械四连杆机构的结构和运动特性机械四连杆机构由四个连杆组成,其中两个连杆为机构的输入和输出轴,另外两个连杆则起到连接作用。

机构的结构如图1所示。

图1 机械四连杆机构结构示意图机械四连杆机构的运动特性与其连杆长度、角度以及连接方式等因素密切相关,下面我们将对机构的运动特性进行详细的分析。

1. 运动自由度机械四连杆机构的运动自由度为1,即只有一维平动或旋转方向。

2. 平衡性机械四连杆机构具有良好的平衡性,可以在很大程度上减小机构的惯性力,提高机构的稳定性。

3. 运动规律机械四连杆机构的运动规律比较复杂,难以用解析方法进行求解。

通常采用动力学仿真和实验方法,对机构的运动规律进行研究和分析。

为了探究机械四连杆机构的运动规律和特性,我们利用ADAMS软件对机构进行仿真分析。

仿真模型如图2所示。

在仿真过程中,我们可以通过改变机构的输入参数,如连杆长度、连杆角度等,来观察机构的运动规律和特性。

下面我们将举例说明。

1. 连杆长度变化时机构的运动规律改变机构的输入连杆长度,可以观察到机构的运动规律发生了显著的变化。

当输入连杆长度L1=100mm、L2=200mm时,机构的运动规律如图3所示。

图3 机构运动规律图(L1=100mm、L2=200mm)从图3中可以看出,当输入连杆开始旋转时,机构的输出连杆也随之旋转,但是旋转速度比输入连杆慢,这是由于机构的连杆长度不同,导致机构的角度运动不同所致。

【ANSYS算例】3.2.5(4)-四杆桁架结构的有限元分析(GUI)及命令流

四杆桁架结构的有限元分析下面针对【典型例题】(1)的问题,在ANSYS 平台上,完成相应的力学分析。

即如图3-8所示的结构,各杆的弹性模量和横截面积都为4229.510N/mm E,E=29.5X10 2100mm A ,基于ANSYS 平台,求解该结构的节点位移、单元应力以及支反力。

图3-8 四杆桁架结构解答 对该问题进行有限元分析的过程如下。

以下为基于ANSYS 图形界面( graphic user interface ,GUI)的菜单操作流程;注意:符号“→”表示针对菜单中选项的鼠标点击操作。

关于ANSYS 的操作方式见附录B 。

1. 基于图形界面的交互式操作(step by step)(1) 进入ANSYS(设定工作目录和工作文件)程序 →ANSYS → ANSYS Interactive →Working directory (设置工作目录) →Initial jobname (设置工作文件名): planetruss →Run → OK(2) 设置计算类型ANSYS Main Menu : Preferences… → Structural → OK(3) 选择单元类型ANSYS Main Menu : Preprocessor →Element Type →Add/Edit/Delete… →Add… →Link :2D spar 1 →OK (返回到Element Types 窗口) →Close(4) 定义材料参数ANSYS Main Menu : Preprocessor →Material Props →Material Models →Structural →Linear →Elastic → Isotropic: EX:2.95e11 (弹性模量),PRXY: 0 (泊松比) → OK → 鼠标点击该窗口右上角的“ ”来关闭该窗口(5) 定义实常数以确定单元的截面积ANSYS Main Menu: Preprocessor →Real Constant s… →Add/Edit/Delete →Add →Type 1→ OK →Real Constant Set No: 1 (第1号实常数), AREA: 1e-4 (单元的截面积) →OK →Close(6) 生成单元 ANSYS Main Menu: Preprocessor →Modeling →Creat →Nodes → In Active CS →Node number 1 → X:0,Y:0,Z:0 →Apply →Node number 2 → X:0.4,Y:0,Z:0 →Apply →Node number 3 → X:0.4,Y:0.3,Z:0→Apply →Node number 4 → X:0,Y:0.3,Z:0→OKANSYS Main Menu: Preprocessor → Modeling → Create → Elements →Elem Attributes (接受默认值)→Usernumbered→Thru nodes→OK→选择节点1,2→Apply→选择节点2,3→Apply→选择节点1,3→Apply→选择节点3,4→Apply→OK(7)模型施加约束和外载添加位移的约束,分别将节点1 X和Y方向、节点2 Y方向、节点4的X和Y方向位移约束。

基于ADAMS的机械四连杆机构运动仿真分析

基于ADAMS的机械四连杆机构运动仿真分析1.引言机械四连杆机构是一种常见的机械结构,它由四个连杆组成,通过转动连接在一起,能够实现复杂的运动。

对于这种机构的运动行为进行仿真分析,可以帮助工程师们更好地理解其工作原理和性能特点,为设计优化和控制提供可靠的理论基础。

本文将介绍基于ADAMS的机械四连杆机构运动仿真分析的方法和结果,以期为相关领域的研究和应用提供参考。

2.问题描述机械四连杆机构的运动仿真分析主要涉及以下几个问题:首先是机构的运动学特性,包括连杆的运动轨迹、角度、速度和加速度等;其次是机构的力学特性,包括连杆的受力情况、驱动力和阻力等;最后是机构的动力学特性,包括连杆的动力学模型、运动过程中的能量转换和损耗等。

通过分析这些问题,可以全面了解机械四连杆机构的运动规律和工作性能,为相关工程设计和控制优化提供重要参考。

3.基于ADAMS的机械四连杆机构运动仿真分析方法ADAMS(Adams Dynamics)是一款专业的多体动力学仿真软件,可以对多体机械系统的运动行为进行模拟和分析。

基于ADAMS的机械四连杆机构运动仿真分析主要包括以下几个步骤:建立模型、设定运动和约束条件、进行仿真计算、分析结果并优化设计。

3.1 建立模型首先需要在ADAMS软件中建立机械四连杆机构的三维模型,包括连杆、连接点、驱动装置等。

通过软件提供的建模工具,可以简单快速地绘制出机构的几何结构,并添加材料、质量、惯性等物理属性,为后续的仿真计算做好准备。

3.2 设定运动和约束条件在建立好模型后,需要设定机械四连杆机构的运动和约束条件。

通过ADAMS软件提供的运动学分析工具,可以简单地定义连杆的转动角度、线速度和角速度等运动参数,同时添加约束条件,限制机构的运动范围和姿态,以保证仿真计算的准确性和可靠性。

3.3 进行仿真计算设定好运动和约束条件后,即可进行仿真计算。

ADAMS软件提供了理想化模拟和实验数据验证两种仿真方式,可以根据需求选择合适的方法进行计算。

利用ANSYS软件进行动臂(四连杆)优化设计

三.利用ANSYS软件进行动臂(四连杆)优化设计3.1有限元模型建立装载机整机的有限元模型是主要是针对力作用的直接部件进行的,主要包括装载机机身上的转台、主要工作部件铲斗、带动铲斗动作的动臂、动力件油缸、以及运动件连杆和摇臂组成。

在实际建模过程中,通常要求设定材料的性能参数与母材相同,这样做的原因是要对各构件的焊接接头进行连续处理,更为重要的一点是为了在后续精力分析中可以有一个光顺的网格划分,在进行有限元模型的建立中,为了更快捷的进行后续计算,以不至于施加于计算机太多计算负荷,将其中不影响结果数据的螺纹孔、倒角等结构进行了移除。

组件几何模型如图3.1所示。

图3.1 工作装置几何模型根据实际情况定义相应材料的性能,包括:弹性模量e = 2.06×106pa,泊松比μ= 0.3,密度ρ= 7850kg / m3。

每个部件均由solid186单元模拟,接头处的销轴由beam188单元模拟,联接单元由销轴与轴套之间的运动关系模拟,而液压缸则由连杆单元模拟。

通过设置诸如截面积,弹性模量和密度之类的参数来实现对实际液压缸的仿真。

要求将元素尺寸控制在15mm〜20mm之内,并在销轴上局部细化网格,这可以提高计算精度。

最后,为了以危险的姿势获得工作装置的整个有限元模型,需要组装每个部件的有限元模型。

有限元模型包括266783个单元,其中包括266638个实体单元,142个梁单元,3个杆单元和444467个节点。

最后,如果装载机转盘需要完全约束,则应采用边界条件。

通过上述过程计算得出的切向和法向挖掘阻力将作为有限元模型中的外部载荷应用于铲斗尖端,如3.2所示。

图3.2 工作装置有限元模型及边界载荷3.2工作装置静强度分析结果据了解,装载机的材料为 q460c 钢,屈服极限为[ ]=235×106 Pa。

结果表明,工作装置的最大应力为802mpa,该应力发生在提升臂的上吊耳的铰孔和铲斗杆的油缸,远远超过了材料的屈服极限。

基于ANSYS的塔式起重机四杆式附着结构强度分析

塔式起重机超长附着杆能够满足强度的要求,为施工单位在计算塔式起重机超长附着杆内力及校核其

强度提供了参考依据.

关键词: 超长附着杆; 摩尔积分; 强度校核; 有限元分析; 超静定结构

中图分类号: TH213. 3

文献标识码: A

随着我国经济的不断发展,建筑项目数目的不断增多,塔式起重机在高层建筑项目中的应用越来越 多,因此塔机安全装置的附着杆的安全性问题是值得重点讨论的.

s2

=

σs σmax

=

235 182

= 1. 29

可知,所设计的桁架式附着杆强度值满足要求,可以在施工中安全使用.

5 结论

本文通过对 C5513 塔式起重机特殊位置下最上层附着结构进行分析,得出以下结论: ( 1) 确定了每种工况下各附着杆的内力,得出其最大压力为 220. 11 kN,发生于塔机非工作状态下塔 臂平行于墙面情况下; 最大拉力为 119. 31 kN,发生于塔机非工作状态下塔臂平行于墙面情况时. ( 2) 运用 ANSYS 有限元软件对附着杆的受迫振动特性进行了分析,得出附着杆在受力方向上易发生 共振的频率为 24 Hz ~ 28 Hz,塔臂回转所引起的载荷变化对附着杆动力学影响不显著,对于附着杆的强度 计算可按照静力学方法进行. ( 3) 通过对危险附着杆的结构进行力学分析,得出其最大应力未超过其强度极限,具有一定的安全系 数,在施工时能够安全使用.

塔臂水平惯性力: F水平 = 84 kN.

塔臂所受风载对其扭矩如下,其中 l1 为塔身中心到起重端的最大距离,l2 为塔身中心到平衡端的距

离:

M' 风扭

=

q( l21 - l22 ) 2

= 0. 27( 552 - 122 ) 2

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ANSYS作业一.问题描述图1所示平行四边形机构,曲柄长200mm,连杆长l根据各自学号后2位乘以10,各杆截面为40x5,其中宽度为40,厚度为5。

现在连杆上表面加1MPa的三角分布的压力(铰接结构自习设计,加载面去除2端铰接结构),求各杆的强度和变形。

要求按报告格式写,写出主要步骤、注意事项、关键程序、结果及其评价(材料按Q235A),铰接处结构是否合理。

二.有限元分析本文采用ANSYS编程语言APDL,编制参数化程序。

简介方便,便于重复分析,节省大量的工作量。

1.定义材料、单元finish/clear/prep7 !进入前处理器et,1,solid185 !定义8节点实体单元solid185 mp,ex,1,2.08e5 ! 弹性模量mp,prxy,1,0.277 ! 泊松比mp,dens,1,7.86e-6 ! 密度et,2,conta173 !定义接触单元conta173et,3,targe170 !定义目标单元targe170 keyopt,2,5,3 !设置接触单元选项keyopt,2,7,1keyopt,2,9,0keyopt,2,12,02.四杆机构建模参数p0=1 !载荷a=40 !连杆截面宽度b=5 !连杆截面厚度l1=200 !曲柄长度l2=90 !连杆长度3.四杆机构参数化建模block,0,b,8,l1-8,0,a !生成长方体块block,0,b,0,8,0,10block,0,b,0,8,a-10,ablock,0,b,l1-8,l1,0,10block,0,b,l1-8,l1,a-10,avadd,all !将以上长方体布尔相加得到曲柄block,8,l2-8,0,b,0,a !生成长方体块block,0,8,0,b,10,30block,l2-8,l2,0,b,10,30vadd,1,2,3 !将以上长方体布尔相加得到机架vgen,2,6,6,0,l2-5 !复制曲柄得到第四杆vgen,2,4,4,0,,l1-5 !复制机架得到连杆wpoffs,2.5,2.5,0 !工作平面沿x、y正向各平移2.5mm cylind,0,2,0,40,0,360 !在铰接处画圆柱半径2mm、长度40mm vsbv,6,3,sepo !布尔运算、曲柄减去圆柱生成曲柄铰链孔cylind,0,2,0,40,0,360 !生成曲柄铰链的销vsbv,4,3,sepo !布尔运算、机架减去圆柱生成机架铰链孔cylind,0,2,0,40,0,360vgen,2,3,3,0,l2-5 !将圆柱销复制得到另外三个铰接出圆柱vsbv,6,4,sepo !布尔运算得到铰链孔vgen,2,3,3,0,l2-5 !生成圆柱vsbv,1,4,sepo !布尔运算得到铰链孔vgen,2,3,3,0,l2-5 !生成销vgen,2,3,3,0,,l1-5vsbv,5,4,sepo !布尔运算得到铰链孔vgen,2,3,3,0,,l1-5 !生成圆柱vsbv,2,4,sepo !布尔运算得到铰链孔vgen,2,3,3,0,,l1-5 !生成销vgen,2,3,3,0,l2-5,l1-5vsbv,5,4,sepo !布尔运算得到铰链孔 vgen,2,3,3,0,l2-5,l1-5 !生成圆柱vsbv,6,4,sepo !布尔运算得到铰链孔 vgen,2,3,3,0,l2-5,l1-5 !生成销四杆机构实体模型如图1所示:图1(a ) 图1(b ) 图1(c )图1. 四杆机构、铰链处销实体模型4. 有限元网格划分wpoffs,-2.5,-2.5,0 !工作平面移动到总体坐标系原点处 wpoffs,8,195,0 !移动工作平面wprota,,,90 !工作平面绕y 轴旋转90°vsbw,all !用工作平面切割连杆与机架一端 wpoffs,,,l2-16 !移动工作平面vsbw,all !用工作平面切割连杆与机架另一端 wpoffs,,,-(l2-16) !移动工作平面 wpoffs,,-3,0 !移动工作平面wprota,,90 !工作平面绕x 轴旋转90° vsbw,all !用工作平面切割体 wpoffs,,,184 !移动工作平面vsbw,all !用工作平面切割体 esize,1,0, !设置网格大小 mshape,1,3D !设置单元形状 mshkey,0 !网格划分方式vsweep,all !扫略生成网格四杆机构有限元模型如图2所示:图2(a ) 图2(b )图2(c)图2. 四杆机构有限元网格模型5.添加接触对asel,s,area,,3,4,1 !选择第一个铰接处接触面(凸面)nsla,s,1 !选择接触面上所有节点cm,jiechu1,node !做成名为jiechu1的节点集合allsel,all !选择所有asel,s,area,,69,70,1 !选择第一个铰接处目标面(凹面)asel,a,area,,135,136,1asel,a,area,,21,23,2nsla,s,1 !选择目标面上所有节点cm,mubiao1,node !做成名为mubiao1的节点集合allsel,allasel,s,area,,11,12,1 !选择第二个铰接处接触面(凸面)nsla,s,1 !选择接触面上所有节点cm,jiechu2,node !做成名为jiechu2的节点集合allsel,allasel,s,area,,18,26,8 !选择第二个铰接处目标面(凹面)asel,a,area,,51,52,1asel,a,area,,77,78,1nsla,s,1 !选择目标面上所有节点cm,mubiao2,node !做成名为mubiao2的节点集合allsel,allasel,s,area,,20,22,2 !选择第三个铰接处接触面(凸面)nsla,s,1 !选择接触面上所有节点cm,jiechu3,node !做成名为jiechu3的节点集合allsel,allasel,s,area,,111,112,1 !选择第三个铰接处目标面asel,a,area,,121,122,1asel,a,area,,75,76,1nsla,s,1 !选择目标面上所有节点cm,mubiao3,node !做成名为mubiao3的节点集合allsel,allasel,s,area,,7,8,1 !选择第四个铰接处接触面nsla,s,1 !选择接触面上所有节点cm,jiechu4,node !做成名为jiechu4的节点集合allsel,allasel,s,area,,97,100,1 !选择第四个铰接处目标面asel,a,area,,14,16,2nsla,s,1 !选择目标面上所有节点cm,mubiao4,node !做成名为mubiao4的节点集合allsel,allr,1,,,1,0.1 !定义接触属性:刚度渗透量等r,2,,,1,0.1r,3,,,1,0.1r,4,,,1,0.1type,2 !生成第一个铰接处的接触对mat,1real,1cmsel,s,jiechu1,nodeesurf,toptype,3mat,1real,1cmsel,s,mubiao1,nodeesurf,toptype,2 !生成第二个铰接处的接触对mat,1real,2cmsel,s,jiechu2,nodeesurf,toptype,3mat,1real,2cmsel,s,mubiao2,nodeesurf,toptype,2 !生成第三个铰接处的接触对mat,1real,3cmsel,s,jiechu3,nodeesurf,toptype,3mat,1real,3cmsel,s,mubiao3,nodeesurf,toptype,2 !生成第四个铰接处的接触对mat,1real,4cmsel,s,jiechu4,nodeesurf,toptype,3mat,1real,4cmsel,s,mubiao4,nodeesurf,top接触对模型如图3所示:图3(a)接触单元图3(b )目标单元图3(c )接触单元放大 图3(d )目标单元放大图3. 四个铰链处接触对6. 加载与求解nsel,s,loc,x,5,l2-5 !选择机架上所有节点,施加全约束 nsel,r,loc,y,0,5 d,all,allnsel,s,loc,x,8,l2/2,1!按坐标选择连杆上表面从左端点至中间位置的所有节点(铰接处除外) nsel,r,loc,y,199.9,200,0.1*get,nmax,node,,num,max, !提取当前激活的最大节点数目编号nmax *get,nmin,node,,num,min, !提取当前激活的最小节点数目编号nmin *dim,t1,array,nmax,1,1, !定义名为t1的数组*do,j,nmin,nmax !循环,j 从nmin 到nmax *if,nsel(j),eq,1,then !if 判断 t1(j)=p0*abs(nx(j)-8)*1/l2/2!连杆从左端点到中间位置的载荷位置函数(一次函数)*else t1(j)=0*endif*enddo !结束循环sffun,pres,t1(1)sf,all,pres,0 !添加连杆上表面从左端点至中间位置的载荷local,12,0,l2,200,0 !定义局部坐标系编号为12,远点位于连杆右端点上表面处csys,12allsel,allnsel,s,loc,x,(-1)*l2/2,-8,1nsel,r,loc,y,-0.1,0,0.1!按坐标选择连杆上表面从右端点至中间位置的所有节点(铰接处除外)*get,nmax,node,,num,max,*get,nmin,node,,num,min,*dim,t2,array,nmax,1,1,*do,i,nmin,nmax*if,nsel(i),eq,1,thent2(i)=p0*(abs(nx(i)+8)/l2/2)!连杆从右端点到中间位置的载荷位置函数(一次函数)*elset2(i)=0*endif*enddosffun,pres,t2(1)sf,all,pres,0allsel,allnummrg,node !节点融合/solu !进入求解器antype,static !静态分析autots,on ! 使用自动时间步长neqit,200 ! 最大迭代次数200pred ! 跨越荷载步时不作预测nropt,full,,off ! 完全牛顿拉夫逊法,不使用自适应下降因子LNSRCH,onNLGEOM,on ! 考虑集合非线性EQSLV,PCG !采用预条件共轭梯度迭代方程求解器nsubst,20,100,20 !载荷步的子步数为20allsel,alloutpr,basic,all !输出选项solve !求解四杆机构加载以及约束如图4、5所示:图4. 机架全约束图5. 连杆上表面渐变的三角形分布载荷三.查看结果1.查看应力,应力图如图6、7所示。