分子筛脱水工艺简

分子筛脱水计算

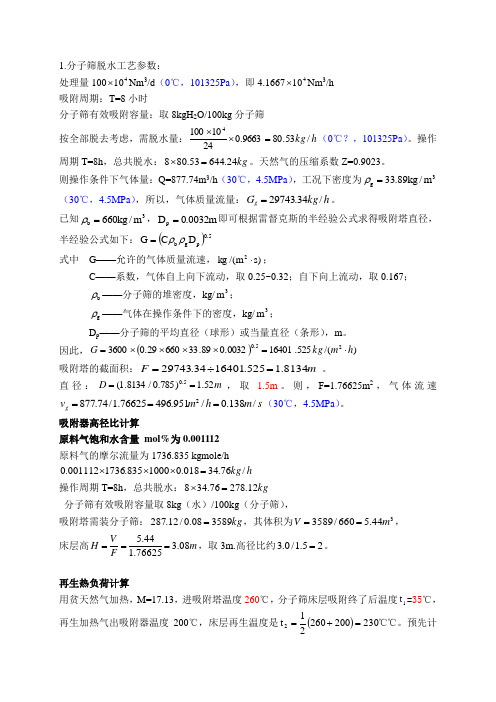

1.分子筛脱水工艺参数:处理量100410⨯Nm 3/d (0℃,101325Pa ),即4.1667410⨯Nm 3/h吸附周期:T=8小时分子筛有效吸附容量:取8kgH 2O/100kg 分子筛 按全部脱去考虑,需脱水量:h kg /53.809663.024101004=⨯⨯(0℃?,101325Pa )。

操作周期T=8h ,总共脱水:kg 24.64453.808=⨯。

天然气的压缩系数Z=0.9023。

则操作条件下气体量:Q=877.74m 3/h (30℃,4.5MPa ),工况下密度为3g m /kg 89.33=ρ(30℃,4.5MPa ),所以,气体质量流量:h kg G g /34.29743=。

已知3b m /kg 660=ρ,m 0032.0D p =即可根据雷督克斯的半经验公式求得吸附塔直径,半经验公式如下:()5.0p g b D C G ρρ= 式中 G ——允许的气体质量流速,)s m /(kg 2⋅;C ——系数,气体自上向下流动,取0.25~0.32;自下向上流动,取0.167; b ρ——分子筛的堆密度,kg/3m ;g ρ——气体在操作条件下的密度,kg/3m ;D p ——分子筛的平均直径(球形)或当量直径(条形),m 。

因此,())/(525.164010032.089.3366029.0360025.0h m kg G ⋅=⨯⨯⨯⨯=吸附塔的截面积:m F 8134.1525.1640134.29743=÷=。

直径:m D 52.1)785.0/8134.1(5.0==,取 1.5m 。

则,F=1.76625m 2,气体流速s m h m v g /138.0/951.49676625.1/74.8772===(30℃,4.5MPa )。

吸附器高径比计算原料气饱和水含量 mol%为0.001112原料气的摩尔流量为1736.835 kgmole/hh kg /76.34018.01000835.1736001112.0=⨯⨯⨯操作周期T=8h ,总共脱水:kg 12.27876.348=⨯分子筛有效吸附容量取8kg (水)/100kg (分子筛),吸附塔需装分子筛:kg 358908.0/12.287=,其体积为344.5660/3589m V ==, 床层高m F V H 08.376625.144.5===,取3m.高径比约25.1/0.3=。

分子筛三塔脱水

分子筛三塔脱水

分子筛三塔脱水工艺是一种先进的脱水技术,主要应用于天然气、炼厂气等气体脱水领域。

相比于传统的两塔脱水工艺,三塔脱水工艺具有更高的效率和稳定性,能够更好地满足工业生产的需求。

在分子筛三塔脱水工艺中,通常采用三个塔进行脱水操作。

第一个塔为原料气进入的塔,用于初步脱水和预处理;第二个塔为再生塔,用于对分子筛进行再生和循环使用;第三个塔为产品气出塔,用于最终的产品气处理和干燥。

在具体操作中,原料气首先进入第一个塔进行初步脱水处理,脱去大部分的水分和杂质。

然后,经过预处理的原料气进入第二个塔进行深度脱水,使气体达到更高的干燥度。

最后,经过第二个塔处理后的气体进入第三个塔,进行最终的产品气处理和干燥。

相比传统的两塔脱水工艺,分子筛三塔脱水工艺具有以下优点:

更高的脱水效率:由于采用三个塔进行脱水操作,分子筛三塔脱水工艺能够更好地控制每个塔的操作条件,从而提高整体的脱水效率。

更好的产品气质量:采用三塔脱水工艺,可以更好地控制产品的干燥度和纯度,从而获得更高质量的产品气。

更高的稳定性:三塔脱水工艺中每个塔的功能明确,操作稳定,从而提高了整个系统的稳定性。

更长的分子筛寿命:由于三塔脱水工艺中的再生塔可以更好地对分子筛进行再生和循环使用,从而延长了分子筛的使用寿命。

更低的能耗:由于三塔脱水工艺中每个塔的操作条件可以得到更好的控制,从而降低了整个系统的能耗。

总之,分子筛三塔脱水工艺是一种高效、稳定、节能的脱水技术,在工业生产中得到了广泛应用。

分子筛脱水技术简介

L U O X i n g — h u a , L I X i a o — f e n g , L I J / n— f e n g

n a t u r a l g a s d e h y d r a t i o n p r o c e s s .T h i s a r t i c l e i n t r o d u c e s t he c h e mi c a l c o mp o s i t i o n, p r o p e ti r e s a n d

Ke y wo r d s : a d s o pt r i o n; mo l e c u l a r s i e v e ; d e h y d r a t i o n; d e h y d r a t i o n p r o c e s s s

来自 地下储集层采 出的天然气一般都含水 , 在 天然气加工过程 中, 当采用深冷分离 回收天然气液

液 体 吸收剂 及氯 化 物 盐 溶 液作 脱 水 吸 附剂 , 常用 的

钙水溶液。吸附法脱水是根据吸附原理 , 选择某些 多孔性固体吸附天然气 中的水蒸 汽 , 常用 的脱水吸 附剂为氧化铝、 硅胶和分子筛。吸附法脱水主要用 于天然气凝液 回收、 天然气液化装置 中的天然气深 度脱水 , 防止天然气 在低温 系统 中产生水合物堵塞 设备和管道。天然气处理厂 的深冷分离装置原料气 干燥主要采用分子筛吸附 , 达到深度脱水的目的, 为 了加强对深冷分离装置原料气干燥工序 的管理, 现 将分子筛脱水技术作简要介绍。 1 分子 筛 的化 学 组成 分子筛的物理性质取决于其化学组成和晶体结

酒精生产线分子筛脱水工艺技术规程

酒精生产线分子筛脱水工艺技术规程1工艺原理分子筛是由一种碱金属硅酸盐晶体和其他特殊无机添加剂组合而成,往往被制造成直径为几毫米的粒状、球状或柱状。

生产无水酒精用的分子筛,其孔径为3A,孔径略大于水分子直径而小于乙醇分子直径,在湿酒精蒸汽通过吸附床填充物之间未被充满的空间时,水份被分子筛吸附,酒精被进一步浓缩后从筛床流过。

2分子筛工艺流程来自酒精罐区的原料经流量计FT604送到原料酒预热器E601预热(与分子筛吸附床T601A/B的脱水成品酒汽换热),预热后的原料酒再进入原料酒蒸发器E602中汽化,当压力达0.12Mpa,温度IO(TC 左右时,与来自精微塔顶部的酒汽一起进入V601中,再通过原料酒过热器E603将温度加热到138℃,压力0.12Mpa o酒汽自下而上通过处于吸附状态的分子筛吸附床T601A吸附脱水。

脱水后的酒精蒸汽先与蒸储中经一级预热后的成熟醪在E501中进行换热,部分酒汽被冷凝后再经冷却器E607冷却进入成品暂贮罐V604中,未被冷凝的酒精汽再进入冷凝器E606进行冷凝,冷凝液经E607冷却后流入成品暂贮罐V604,经泵P603A/B通过质量流量计被送到罐区。

当KC1、KC5打开,吸附床T601A进行吸附操作时,T601B进行解析操作。

当KC2、KC6打开,KC1、KC4关闭,吸附床B进行吸附操作时,T60IA进行解析操作。

打开切断阀KC3、KC9开启限流阀HV603泄压,打开进行减压脱附。

解析汽经E608A/B/C再生冷凝器冷凝。

经真空泵C600A或B由调节阀调节真空度至U∙65Kpa∙・85KPa(绝对压力15∙35Kpa),开启切断阀KC7o部分脱水后的无水酒精蒸汽经再生汽过热器E604加热到180度左右,自上而下进入T601A中进行冲洗。

冲洗后生成的淡酒经冷凝器E608A/B/C冷凝,存贮到淡酒缓冲罐V602中。

冲洗完成后,关闭KC3、KC9、HV603,将R601A升压到0.12MPa时关闭阀KC7,做好吸附操作准备。

分子筛脱水工艺流程

分子筛脱水工艺流程分子筛脱水是一种常用的工艺流程,用于去除液态或气态物体中的水分,提高产品的纯度和质量。

下面将介绍一种常见的分子筛脱水工艺流程,包括原料准备、分子筛选择、脱水操作和产品收集等环节。

首先是原料准备。

在进行分子筛脱水之前,需要准备含水原料作为待处理物体。

原料可以是液态物质,如溶液、悬浮液等;也可以是气态物质,如废气、蒸汽等。

根据待处理物体的化学性质和工艺要求,确定原料的组成、浓度和温度等参数。

第二步是分子筛选择。

根据待处理物体的特性和处理要求,选择合适的分子筛材料进行脱水操作。

常见的分子筛有沸石分子筛、硅铝分子筛等,它们具有大孔径、高表面积和可调节的选择性等特点,适用于各种不同的分子筛脱水工艺。

接下来是脱水操作。

将待处理物体通过输送管道引入分子筛装置中,在一定压力下与分子筛接触。

分子筛的孔径可以选择性地吸附水分子,将原料中的水分去除。

通过控制脱水时间、温度和压力等参数,可以实现不同程度的水分脱除。

在脱水的同时,需要注意保持脱水装置内部的稳定温度和压力。

温度的选择根据原料的化学性质和热力学要求进行调节,一般采用常温或低温脱水。

压力的选择根据原料的性质和脱水要求进行控制,可以通过调节装置内的压力阀实现。

最后是产品收集。

经过分子筛脱水后,原料中的水分已经被去除,得到脱水后的产品。

根据产品的要求,可以选择不同的方式进行收集,如用收集容器收集液态产品,用净化器收集气态产品等。

收集后的产品可以经过进一步的处理和加工,以满足不同的工艺要求和应用需求。

总结起来,分子筛脱水工艺流程包括原料准备、分子筛选择、脱水操作和产品收集等环节。

通过合理地控制工艺参数,可以实现对待处理物体中水分的有效去除,提高产品的纯度和质量。

这种工艺在化工、制药、食品等行业中得到广泛应用,对于提高生产效果和经济效益具有重要的意义。

《油气集输工程》某分子筛吸附脱水工艺设计——吸附工艺计算及吸附塔设计解析

重庆科技学院《油气集输工程》课程设计报告学院:_石油与天然气工程学院专业班级:油气储运08学生姓名:学号:设计地点(单位)__ E406、E404____________设计题目:__ 某分子筛吸附脱水工艺设计_——吸附工艺计算及吸附塔设计__完成日期: 2011 年 6 月16日指导教师评语: ______________________ _________________ _______________________________________________________________________________________________________________________________________________________________________________________________ __________ _成绩(五级记分制):______ __________指导教师(签字):________ ________摘要吸附脱水就是利用某些多孔性固体吸附天然气中的水蒸气。

气体或液体与多孔的固体颗粒表面相接触,气体或液体与固体表面分子间相互作用而停留在固体表面上,使气体或液体分子在固体表面上浓度增大的现象。

常用的固体吸附剂有活性铝土、活性氧化铝、硅胶和分子筛。

分子筛吸附脱水目前国外引进的,国内自行设计的都是固定床式,为保证连续工作,至少需要两塔,经常采用的是两塔或三塔。

在两塔流程中,一塔进行吸附,另一踏再生和冷却。

在三塔流程中,一塔吸附,一塔再生加热,一塔冷却。

在工艺相同的情况下,考虑到经济性,分子筛吸附脱水工艺设计中常用的是两塔脱水工艺。

关键字:吸附工艺分子筛吸附器结构1.分子筛是一种人工合成的无机吸附剂,是一种高效、高选择性的固体吸附剂。

分子筛是人工晶体型硅铝酸盐,依据其晶体内部孔穴的大小而吸附或排斥不同物质的分子,因而被形象地称为“分子筛”。

分子筛脱水工艺流程

分子筛脱水工艺流程

《分子筛脱水工艺流程》

分子筛脱水工艺是一种常用的脱水方法,它通过分子筛材料的特殊结构和孔径大小,能够选择性地吸附水分子,从而实现对物质的脱水处理。

下面将介绍一下分子筛脱水工艺的流程。

首先,原料需要经过预处理,将大颗粒物质去除,以防堵塞分子筛孔道。

然后,将原料送入分子筛脱水设备中,经过加热和增压,使得水分子在分子筛的作用下被吸附和捕获。

脱水后的干燥物料从设备中取出,水分则通过另外的装置进行回收和处理。

在实际应用中,分子筛脱水工艺流程还包括了多种技术和设备的配合,如加热系统、压力控制系统、水分回收系统等。

这些技术和设备的配合,能够使脱水过程更加高效、节能,并且能够避免原料在脱水过程中受到过热或者过压导致的损坏。

总的来说,分子筛脱水工艺流程是一种高效、选择性强、操作简单的脱水方法。

在化工、制药、食品等行业中,都有广泛的应用。

随着工艺技术的不断发展和创新,相信分子筛脱水工艺会在未来的应用中发挥出更大的作用。

小知识,天然气分子筛脱水工艺的流程简介

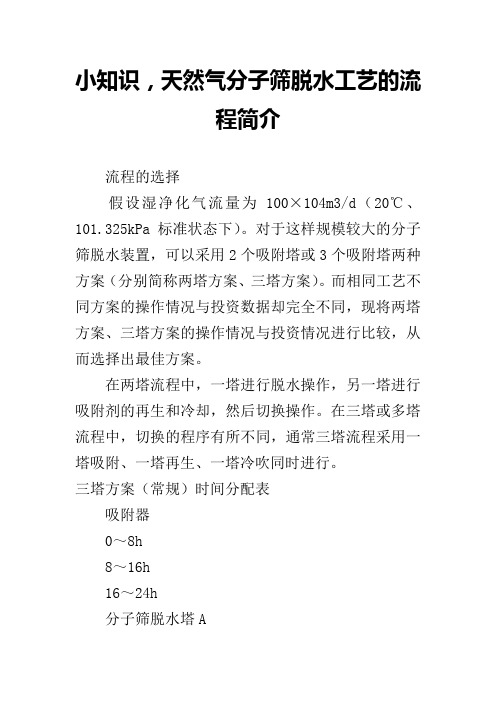

小知识,天然气分子筛脱水工艺的流程简介流程的选择假设湿净化气流量为100×104m3/d(20℃、101.325kPa标准状态下)。

对于这样规模较大的分子筛脱水装置,可以采用2个吸附塔或3个吸附塔两种方案(分别简称两塔方案、三塔方案)。

而相同工艺不同方案的操作情况与投资数据却完全不同,现将两塔方案、三塔方案的操作情况与投资情况进行比较,从而选择出最佳方案。

在两塔流程中,一塔进行脱水操作,另一塔进行吸附剂的再生和冷却,然后切换操作。

在三塔或多塔流程中,切换的程序有所不同,通常三塔流程采用一塔吸附、一塔再生、一塔冷吹同时进行。

三塔方案(常规)时间分配表吸附器0~8h8~16h16~24h分子筛脱水塔A吸附加热冷却分子筛脱水塔B冷却吸附加热分子筛脱水塔C加热冷却吸附由表1-1可以看出,在三塔方案中,加热炉连续工作,并且冷吹再生时间长,期间的加热、冷却功率相对较小,三塔流程灵活性较高。

表1-2 两塔方案(常规)时间分配表吸附器0~8h8~16h分子筛脱水塔A吸附加热/冷却分子筛脱水塔B加热/冷却吸附由表1-2可以看出,分子筛两塔脱水装置运行时,始终保持一塔处于吸附状态,另一塔处于再生状态。

因此,加热炉操作不连续,点火、停炉频繁,不利于装置的长周期正常、平稳运行,且会造成一定的热损失。

但两塔流程简单,其吸附时间增长,能耗大大降低。

两塔流程较三塔流程减少1座吸附塔,大大节约了设备采购费用。

由于设备数量的减少,操作维护费用也将大大降低。

同时,由于减少了设备、工艺管线的数量,实际上也相应削减了管线、设备穿孔泄露的风险,提高了安全可靠性。

且吸附、再生、冷却过程为密闭过程,对环境污染少。

两塔流程由装填有分子筛的两个塔组成,假设塔2在进行干燥,塔1在进行再生。

在再生期间,所有被吸附的物质通过加热而被脱吸,为该塔的下一个吸附周期作准备。

湿原料气一般经原料气过滤分离器,除去携带的液滴后自上而下地进入分子筛脱水塔(塔2),进行脱水吸附过程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

万方数据 万方数据 万方数据分子筛脱水工艺简述作者:胡晓敏, 陆永康, 曾亮泉作者单位:中国石油工程设计有限公司西南分公司,四川,成都,610017刊名:天然气与石油英文刊名:NATURAL GAS AND OIL年,卷(期):2008,26(1)被引用次数:1次1.John M.Campbell GAS CONDITIONING AND PRO CESSING volume 2:The Equipment Moudules 20042.四川石油管理局天然气工程手册 19843.坎贝尔J M天然气预处理和加工(第二卷)(第五版) 19914.SY/T 0076-2003.天然气脱水设计规范1.期刊论文赵建彬.艾国生.陈青海.李国娜.李静.郭俊昌英买力凝析气田分子筛脱水工艺的优化-天然气工业2008,28(10)英买力凝析气田采用分子筛脱水工艺对天然气进行脱水,并首次在国内使用高压、高温湿气对分子筛进行再生,在投产过程中出现了分子筛脱水和再生效果不好、填料漏失、床层垮塌、过滤器堵塞等问题.针对这些问题,对影响分子筛脱水的各个因素进行理论分析,并结合投产时的实际情况提出了修改控制程序、提高再生温度、控制再生气升温速度、减小环境影响、锥形过滤器增加滤网等一系列的措施,最终使分子筛达到理想的脱水效果,为西气东输提供了合格的天然气,为以后相似条件下采用分子筛脱水工艺的操作提供了经验.2.学位论文钱建军用于乙醇脱水的改性分子筛吸附性能的实验研究200621世纪各国都将以保护环境,维护生态平衡,防止和治理污染,作为充分有效地开发利用自然资源发展本国经济的前提。

同时,各国为了摆脱对原料进口的依赖,满足日益严格的控制污染的环保法规,纷纷开展对自然可再生资源的研究,以期望找到新的燃料替代品。

燃料乙醇可以加入汽油中部分代替汽油作燃料,它具有同汽油相似的燃烧性能,并且作为太阳能的一种表现形式,其生产和消耗可以形成一种清洁无污染的闭路循环系统永不枯竭,这对于缓解全球日益严峻的能源危机和环境污染问题有着非常重要的意义。

具有较高乙醇浓度的乙醇/水混合物存在共沸组成,因此乙醇的脱水在乙醇工业生产的能耗中占有很大的比例。

本文提出改性分子筛吸附微量水制无水乙醇的方法,由于分子筛价格低廉,来源充足,这对于降低乙醇生产成本,特别是对燃料乙醇的生产具有重要的意义和价值。

分子筛晶体结构不同于传统吸附剂活性炭、活性氧化铝等,它具有高选择性和吸附性,用于乙醇脱水,得到的成品乙醇浓度高达99.5v%以上,达到生产无水乙醇的要求,同别的几种无水乙醇生产工艺比较,分子筛吸附微量水生产无水乙醇是一种较佳方案。

本文对分子筛气相选择性吸附脱水制取无水乙醇工艺过程进行了实验研究,设计了小规模的固定床的恒温吸附柱,塔内径为38mm,有效装填高度为650mm,进料为乙醇浓度为95.37wt%的乙醇/水混合物气体。

实验通过对3A、4A、5A、13X分子筛吸附制取无水乙醇的系统研究,找出对水选择吸附效果最好的3A分子筛后,研究了不同床层高度、水浴温度、不同粒度等条件对该分子筛吸附性能的影响条件下,分别得到吸附柱的透过曲线、不同床层位置的温度曲线、压降曲线以及吸附剂的生产能力,并对实验数据进行分析和比较,同时根据不同分子筛对纯乙醇的吸附性能,推测其对乙醇/水混合气体的吸附选择性。

实验结果表明:在82℃和90℃水浴温度下,不同分子筛用作吸附剂均能得到99.5v%的乙醇产品;在相同预处理条件下,未改性前13X分子筛的吸附能力较强,但其吸附乙醇的量也较多;3A分子筛吸附量低于其它几种分子筛,但选择吸附效果较好,对纯乙醇的吸附量甚微:最适合工业应用的是3A型分子筛。

对选择吸附效果较好3A分子筛进行改性正交实验,将改性后的分子筛作静态水吸附试验,计算出吸附量,找出了影响因素。

发现试验号1、吸附号2改性分子筛静态水表观吸附量最大,即使用30g分子筛,再分别加入38gKCl,20gNaOH,39gAl(0H)<,3>,在25℃水浴温度下搅拌60min,然后在100℃下焙烧90min得到的,其值为10.993%,将此种分子筛进行固定床的恒温吸附实验,水浴温度是82℃,发现改性后的分子筛对水的选择吸附效果更好。

用X射线衍射分析(X raydiffraction)、红外光谱分析(infrared spectrum analysis)、扫描电镜(scanningelectron microscope)对改性3A分子筛进行表征,结果显示,改性后的分子筛仍保留原有的晶型结构,部分A1原子被引入3A分子筛的骨架结构中,SEM表明改性分子筛粒子晶化程度较好,结构轮廓明显。

3.期刊论文叶帆.徐久龙.Ye Fan.Xu Jiuloug分子筛三塔高压脱水工艺改造应用-天然气与石油2009,27(1)大涝坝集气处理站是一座以凝析油稳定和轻烃回收为目的的凝析天然气处理站,轻烃回收前采取分子筛两塔高压脱水工艺对湿气进行干燥,降低原料气的水露点,以满足深冷工艺生产需求.由于天然气处理量超负荷,前期生产中出现分子筛吸附过饱和、脱水效果差、深冷工艺流程冻堵等问题,为此实施了将两塔高压脱水流程改造为三塔流程的工艺.改造后,分子筛吸附时间缩短,再生时间延长,有效解决了脱水效果差及因其引发的相关生产问题,分子筛三塔高压脱水工艺在大涝坝集气处理站得到了较成功的应用.4.期刊论文王思强.Wang Siqiang凝液脱水及气体干燥装置切换程序的控制参数-油气田地面工程2000,19(3)由中国石油工程建设公司承建的科威特集油站工程包括27#和28#两个集油站,两站的凝析液处理部分采用了相同的工艺,均采用分子筛吸附脱水装置,该装置操作稳定可靠,工艺成熟.该装置的切换程序考虑了更多的工艺参数对切换操作进行控制.以累积流量作为对装置程序的操作控制参数,提高了装置的运行效率,减少了工艺参数波动对装置的影响,保证了装置的运行质量稳定可靠.采用低液位报警、低压报警、高压报警等参数作为程序切换操作的控制参数,使得装置运行更为经济合理.5.学位论文肖妍艳TiO<,2>/4A分子筛复合催化剂的制备及其乙醇脱水制乙烯性能2009乙烯是化工生产中一种重要的中间产品,目前乙烯的生产主要来源于石油原料的催化裂解。

随着石油资源的日益枯竭以及环境问题的凸显,通过可再生能源生物乙醇来制取乙烯将会成为石油乙烯的潜在的补充供应途径。

<br> 催化剂在乙醇脱水制取乙烯的工业发展中起着重要作用。

本文采用液相沉积法、浸渍和液相沉积联合的方法以及镍离子分步控制掺杂工艺分别制备了TiO2/4A分子筛复合催化剂、铈锰铂改性的4A分子筛/TiO2复合催化剂和镍离子非均匀掺杂的TiO2/4A分子筛复合催化剂。

利用SEM、XRD、FTIR.、BET、ICP、Pyridin-TPD等测试手段对催化剂的物化性质进行表征;在自制的固定床反应器上测试催化剂催化乙醇脱水制取乙烯的性能;探讨TiO2提高复合催化剂催化性能的机理。

结果表明:<br> 1.液相沉积法制备TiO2/4A分子筛复合催化剂的最优工艺条件为:沉积时间18h,焙烧温度600℃,沉积液用量400 ml。

TiO2/4A分子筛复合催化剂与原4A分子筛相比表面总酸性减弱,但却表现出更为优良的催化乙醇脱水制乙烯性能,尤以表面沉积有混合晶相TiO2(A/R)的复合催化剂性能最佳。

<br> 2.铈、锰、铂改性能进一步促进4A分子筛/TiO2复合催化剂催化乙醇脱水生成乙烯,铈-锰联合改性的复合催化剂的性能最佳。

<br> 3.采用分步控制掺杂工艺制备的镍离子在TiO2中呈非均匀分布的复合催化剂中,其中镍离子表面掺杂的复合催化剂的性能最佳,其最佳掺杂量为1.0%。

<br> 4.结合催化剂催化性能和Pyridine-TPD测试结果,我们认为复合催化剂催化乙醇脱水生成乙烯的性能与其总酸性无关,而是与其有效Lewis酸性密切相关。

助剂TiO2对复合催化剂的影响表现在两个方面:(1)物理覆盖一部分表面酸位;(2)吸收4A分子筛上受热激发的电子,从而促进4A分子筛上Lewis酸碱对的有效分离,提高复合催化剂的有效Lewis酸性。

铈锰铂改性的4A分子筛/TiO2复合催化剂可能是通过增加氧空穴进一步促进有效Lewis酸性的提高。

镍离子表面掺杂的TiO2/4A分子筛复合催化剂可能是由于镍离子在外覆双层TiO2的复合催化剂中的扩散分布形成P-N结,P-N结的存在提高了4A分子筛的有效Lewis酸性。

6.期刊论文郭洲.曾树兵.陈文峰.Guo Zhou.Zeng Shubing.Chen Wenfeng分子筛脱水装置在珠海天然气液化项目中的应用-石油与天然气化工2008,37(2)介绍了广东珠海天然气液化项目中利用分子筛进行天然气深度脱水的工艺.该项目中面临的主要问题是天然气液化对脱水深度要求非常严格,同时又必须考虑到全厂三个系统间的气量平衡,分子筛的再生气量受限制.通过分析该项目的实际情况,对分子筛设计的主要工艺参数进行比较分析,确定了合理可行的脱水工艺方案.7.学位论文张宪NiAPSO-34分子筛合成、表征及其催化乙醇脱水制乙烯反应性能的研究2008乙烯是一种重要的基本有机化工原料。

本文对乙醇催化脱水制乙烯反应进行了研究。

采用水热晶化合成法制备了系列NiAPSO-34分子筛催化剂,采用常压连续固定床反应器对催化剂的活性和稳定性进行了评价,对催化剂进行了XRD、FT-IR、NH3-TPD、H2-TPR、ESR、BET、TG-DTG、SEM和XPS表征,并对反应热力学和动力学进行了研究。

研究表明,以30wt%的硅溶胶为硅源,拟薄水铝石为铝源,原料配比为P/Al=1,Si/Al=1,Ni/Al=0.015,R/Al=2,晶化时间60h,晶化温度为200℃条件下制备的NiAPSO-34(Ni0.015)催化剂具有较好的活性。

其与HZSM-5分子筛相比,具有较高的稳定性。

通过中心复合试验设计对反应条件进行筛选,得到了乙醇转化率、乙烯选择性和反应温度、乙醇与催化剂的接触时间、乙醇分压之间的数学模型关系。

试验值和预测值高度一致(对于乙醇转化率,相关系数和调整相关系数分别为99.8%和99.7%;对于乙烯选择性,相关系数和调整相关系数分别为100%和99.9%)。

根据得到的数学模型对反应条件进行求优计算,得出在反应温度为385℃,乙醇与催化剂的接触时间为3.3s,乙醇分压为0.57atm条件下,当乙醇的转化率为98.4%时,乙烯选择性最大,可以达到99.3%。

对乙醇脱水的热力学分析表明,高温有利于目的产物乙烯的生成,低温有利于副产物乙醚的生成。