沉钒实验报告

溶剂萃取-铵盐沉钒法从石煤酸浸液中提取五氧化二钒的研究

溶剂萃取-铵盐沉钒法从石煤酸浸液中提取五氧化二钒的研究1. 引言介绍提炼五氧化二钒的重要性及背景,概括目的、方法和研究意义。

2. 实验方法介绍实验中所采取的溶剂萃取-铵盐沉钒法的原理及操作流程,包括石煤酸浸液的处理、溶剂选择、萃取过程和铵盐沉钒方法等。

3. 实验结果与分析给出实验中所得到的数据及分析结果,包括五氧化二钒的回收率与纯度的评估、影响工艺参数的可行性实验、识别铵盐沉钒的有效性及可能出现的问题等。

4. 讨论根据实验结果,讨论溶剂萃取-铵盐沉钒法在提炼五氧化二钒方面的优缺点及可能存在的不足之处。

同时对未来研究的方向和改进措施进行探讨。

5. 结论总结并归纳可能存在的问题、取得的成果与经验,提高提取五氧化二钒工艺流程的效率和完整性,并对未来的研究提出建议和展望。

1. 引言五氧化二钒是一种重要的工业原料,广泛应用于钢铁、合金、电池以及化学制品等领域。

然而,在石煤酸浸液中的五氧化二钒含量很低,提取难度大,因此提炼五氧化二钒一直是一个热门研究方向。

溶剂萃取-铵盐沉钒法是一种有效的提取五氧化二钒的方法之一。

该方法不仅可以提高五氧化二钒的纯度和回收率,并且具有简单、快速、经济可行等优点。

因此,该方法在工业生产中得到了广泛应用。

本研究旨在利用溶剂萃取-铵盐沉钒法从石煤酸浸液中提取五氧化二钒,并且对提取效率进行分析和评估。

本研究采用的方法包括:对石煤酸浸液进行预处理;通过溶剂萃取法分离提取出五氧化二钒;通过铵盐沉钒法将五氧化二钒沉淀,最终提取出高纯度的五氧化二钒。

本研究的意义在于,实现从石煤酸浸液中高效提取五氧化二钒的目标,拓宽五氧化二钒的应用领域,为钒行业提供技术支持和实际参考。

本论文共有五个章节。

第一章是引言,旨在介绍研究背景、目的、方法和意义等。

第二章描述了实验方法,包括石煤酸浸液的预处理、溶剂选择、溶剂萃取、铵盐沉钒等操作流程。

第三章是实验结果与分析,提供五氧化二钒的回收率和纯度评估结果,并分析分离过程中影响工艺参数的可行性实验、识别铵盐沉钒的有效性及可能出现的问题。

多聚钒酸铵制备高纯五氧化二钒实验研究

多聚钒酸铵制备高纯五氧化二钒实验研究钒及化合物广泛应用于冶金、化工、医疗、能源等领域。

五氧化二钒是重要的钒化合物之一,是制备钒基合金、钒系合金、钒电池和催化剂的基础原料。

我国提钒产品以纯度为98%左右的工业五氧化二钒为主。

随着钒应用领域的扩大,新材料及钒电池等行业对高纯钒产品(99%以上)的需求不断增加。

本文在文献资料研究的基础上,本着高效、经济的原则,针对陕西商洛地区石煤提钒生产的多聚钒酸铵产品(95.41%),进行深度净化制备高纯五氧化二钒的实验研究,确定了工艺路线和工艺条件,研究成果对提高陕南地区钒产业经济效益有重要的应用价值。

主要研究内容如下:(1)以石煤酸性浸出制备的多聚钒酸铵为原料,采用直接碱溶除铁→净化除硅、磷→碱性沉钒→煅烧→高纯五氧化二钒的技术路线。

较采用工业五氧化二钒原料制备高纯五氧化二钒,流程短,经济高效;(2)多聚钒酸铵采用氢氧化钠溶液碱溶除铁工艺。

实验结果表明,将固液比为1:4的多聚钒酸铵产品50g溶解在质量分数为7.5%的氢氧化钠溶液中,在90℃的条件下,搅拌反应2h,进行沉淀铁离子,可有效脱除铁离子,除铁率能达到92%以上。

固液分离后,滤液进一步进行除杂净化。

(3)除铁净化后的富钒液采用氯化镁深度净化除硅、磷。

进行了氯化镁加入量、反应时间、pH值、反应温度和静置时间等因素对除杂率及钒损失率的影响实验。

结果表明:加入质量分数为20%的MgCl2 10m L,控制溶液为弱碱性,在初始pH值为9.5、反应温度60℃、反应30 min条件下。

可有效去除溶液中的硅、磷等杂质,脱除率可达到96%以上。

(4)偏钒酸铵结晶及高纯五氧化二钒制备。

通过实验,考察了偏钒酸铵生成过程的反应时间、铵盐加入量、反应温度、溶液初始pH值、静置时间等因素对偏钒酸铵晶体形成过程的沉钒率的影响。

最佳沉钒工艺条件为:反应时间1 h、加铵系数K=1.4、反应温度90℃、初始pH值为8.8~9.2之间、搅拌转速为300 r/min。

石煤提钒实验报告

一、实验目的本实验旨在通过石煤提钒实验,了解石煤提钒的基本原理、工艺流程以及影响因素,掌握石煤提钒实验的操作方法,并分析实验结果,为石煤提钒生产提供理论依据。

二、实验原理石煤提钒实验主要采用酸浸法,通过将石煤中的钒元素溶解于酸溶液中,然后对溶液进行净化、沉钒等操作,最终得到钒产品。

实验原理如下:1. 酸浸法:将石煤与一定浓度的酸溶液混合,在一定温度、压力下进行反应,使石煤中的钒元素溶解于酸溶液中。

2. 净化:通过过滤、吸附等手段,去除溶液中的杂质,提高钒溶液的纯度。

3. 沉钒:在钒溶液中加入适当的沉淀剂,使钒离子生成沉淀,然后通过过滤、洗涤等操作得到钒产品。

三、实验材料与设备1. 实验材料:石煤、硫酸、氢氧化钠、氯化铵、活性炭等。

2. 实验设备:烧杯、玻璃棒、漏斗、滤纸、加热器、搅拌器、电子天平等。

四、实验步骤1. 称取一定量的石煤,用硫酸溶解,制成石煤溶液。

2. 将石煤溶液加热至一定温度,保持一段时间,使钒元素充分溶解。

3. 加入氢氧化钠溶液,调节溶液pH值,使钒离子生成沉淀。

4. 将沉淀过滤、洗涤,得到钒产品。

5. 对实验数据进行记录和分析。

五、实验结果与分析1. 酸浸效果:通过对比不同酸浓度、反应时间等因素对酸浸效果的影响,确定最佳酸浸条件。

2. 净化效果:通过对比不同净化方法、净化时间等因素对净化效果的影响,确定最佳净化条件。

3. 沉钒效果:通过对比不同沉淀剂、沉淀时间等因素对沉钒效果的影响,确定最佳沉钒条件。

4. 钒产品纯度:对得到的钒产品进行化学分析,确定其纯度。

六、实验结论通过本实验,掌握了石煤提钒的基本原理、工艺流程以及影响因素,为石煤提钒生产提供了理论依据。

实验结果表明,在最佳条件下,石煤提钒的酸浸效果、净化效果和沉钒效果均较好,钒产品纯度较高。

七、实验注意事项1. 实验过程中应注意安全,严格遵守实验操作规程。

2. 实验过程中要控制好实验条件,确保实验结果的准确性。

3. 实验结束后,对实验设备进行清洗、保养,以备下次实验使用。

酸性铵盐沉钒条件实验研究

26

100

24 98 (a)

22

96

Reaction temperature: 95oC

Agitation speed: 500 r/min

Ratio of precipitation reaction (%) H2O content in red cake (%)

Content of sodium in dried red cake (%) Content of sulphur in dried red cake (%)

100 (a)

从图 2(b)看出 杂质含量与含水量有相似之处 其原因可能是大部分杂质都是以溶液形式被 沉淀吸附 当温度上升后 反应速度加快 达到实验所规定的终点(150 min)时 沉淀反应已进行 得相当充分 晶体粒度较大 比表面积较小 吸附能力必然降低.

从上述的分析可知 在设定的实验条件下 反应温度在 80oC 以上均可正常进行沉淀反应 考虑到反应速度 沉淀温度最好能达到 90oC 以上. 3.2 反应时间

60

70

80

90

Reaction temperature (oC)

图 2 反应温度对沉淀的影响 Fig.2 Effect of reaction temperature on the precipitation reaction

1.8 1.6 1.4 1.2 1.0 0.8 100

从图 2(a)所示结果可以看出 在所设定的温度区间内 随温度上升 沉淀率增大 这种趋势 在温度高于 80oC 后渐缓. 因此 沉淀温度 80~95oC 即可 如果考虑到反应速度 沉淀温度高一些 较好 本实验规定沉淀时间 150 min 并非必需的反应时间. 应当说明 该结果不具备外推效果 原因是 温度过低 反应速度过慢 尚未形成晶核 沉淀反应进行得很慢(如图中 50oC 的情况) 当温度低到一定程度时 短时间内可能根本觉察不出反应的进行 温度高过体系沸点后 必须采 用加压设备 此时的反应机理有所改变. 而含水量随反应温度的变化趋势是 沉淀温度越高 所 得滤饼的含水量越低. 这是因为 随温度上升 沉淀速度加快 在前期体现为晶核产生速度加快 后期体现为晶体长大速度加快 晶粒越大 其比表面积越小 吸附水必然减少.

自动化沉钒技术研究

自动化沉钒技术研究摘要:本文将基于钒制品厂沉淀工序采用酸浸沉钒工艺及要求,设计开发出一套自动沉钒技术与系统装备,实现在现场无操作人员或少操作人员情况下也能精准控制和连锁,确保产品质量和生产安全平稳运行,有效提高钒提取率,极大提升沉钒生产自动化水平,推进沉钒技术从人工提取向自动化提取方向发展。

关键词:自动化;沉钒技术;工艺流程前言:目前,沉钒过程多道工序采用人工操作。

人为干预和操作经验对生产过程和质量稳定性影响较大,具体体现在加酸调整PH值、加蒸汽调整反应温度、调节螺旋泵频率调整铵盐加入量等操作中。

在此背景下,研究开发出一套自动沉钒技术与系统装备,实现一键沉钒和连续沉钒,将有着极为重要的现实意义。

1 沉釩设备及工艺流程1.1 一级沉钒先将少量稀释液加入沉钒的一级反应器,再将沉钒剂的饱和溶液、预热至60~90℃的高浓度钒溶液和pH调节剂同时连续加入沉钒的一级反应器,反应平衡后保持液相中钒浓度1~20g/L,温度控制在85~98℃,pH值保持在1.8~3.0,加铵系数维持在0.7~1.4,反应达到平衡后开始连续出料到二级沉钒反应器并控制物料在一级反应器中的平均停留时间10~120min;其中所述高浓度钒溶液的钒浓度为110.2~200g/L,反应过程中充分搅拌溶液[1]。

1.2 二级沉钒、一级反应器的物料连续通入到二级反应器,加热保持沸腾,充分搅拌,反应平衡后保持pH值保持在2.0~3.0,液相中钒浓度低于0.35g/L,反应达到平衡后开始连续出料进行固液分离,控制物料在二级反应器中的平均停留时间2~60min。

钒制品厂沉淀工序采用两级加酸沉钒工艺,其基本流程如图1所示。

1.3 钒回收将两级沉钒得到的固体多钒酸铵与液体分离,多钒酸铵经洗涤、煅烧后得到三氧化二钒。

1.4 沉钒废液回收将沉钒废液回收,用于一级沉钒步骤中沉钒剂的饱和溶液的配制。

2 自动沉钒系统构成2.1 系统总体架构本文所设计的自动沉钒系统主要由自动沉钒操作指导系统和自动调节系统两个子系统共同组成,具体结构如图2所示。

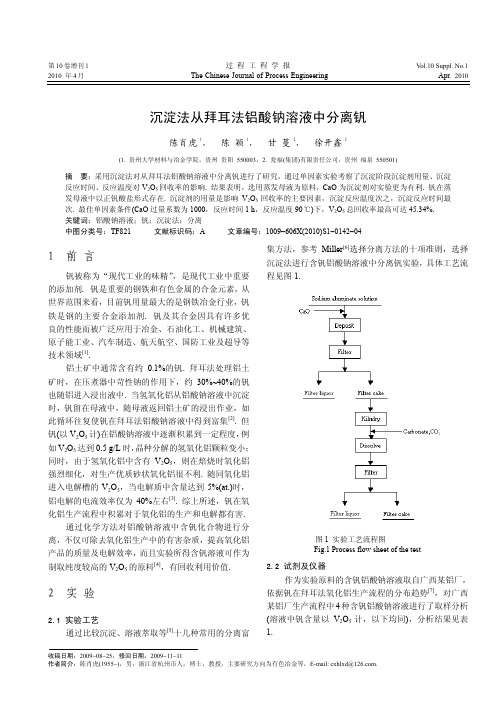

沉淀法从拜耳法铝酸钠溶液中分离钒.kdh

第10卷增刊1 过 程 工 程 学 报 V ol.10 Suppl. No.1 2010 年 4月 The Chinese Journal of Process Engineering Apr . 2010收稿日期:2009−08−25,修回日期:2009−11−11作者简介:陈肖虎(1955−),男,浙江省杭州市人,博士,教授,主要研究方向为有色冶金等,E-mail: cxhlxd@.沉淀法从拜耳法铝酸钠溶液中分离钒陈肖虎1, 陈 颖1, 甘 蔓2, 徐开鑫2(1. 贵州大学材料与冶金学院,贵州 贵阳 550003;2. 瓮福(集团)有限责任公司,贵州 福泉 550501)摘 要:采用沉淀法对从拜耳法铝酸钠溶液中分离钒进行了研究,通过单因素实验考察了沉淀阶段沉淀剂用量、沉淀反应时间、反应温度对V 2O 5回收率的影响. 结果表明,选用蒸发母液为原料,CaO 为沉淀剂对实验更为有利. 钒在蒸发母液中以正钒酸盐形式存在. 沉淀剂的用量是影响V 2O 5回收率的主要因素,沉淀反应温度次之,沉淀反应时间最次. 最佳单因素条件(CaO 过量系数为1000,反应时间1 h ,反应温度90℃)下,V 2O 5总回收率最高可达45.34%. 关键词:铝酸钠溶液;钒;沉淀法;分离中图分类号:TF821 文献标识码:A 文章编号:1009−606X(2010)S1−0142−041 前 言钒被称为“现代工业的味精”,是现代工业中重要的添加剂. 钒是重要的钢铁和有色金属的合金元素,从世界范围来看,目前钒用量最大的是钢铁冶金行业,钒铁是钢的主要合金添加剂. 钒及其合金因具有许多优良的性能而被广泛应用于冶金、石油化工、机械建筑、原子能工业、汽车制造、航天航空、国防工业及超导等技术领域[1].铝土矿中通常含有约0.1%的钒. 拜耳法处理铝土矿时,在压煮器中苛性钠的作用下,约30%~40%的钒也随铝进入浸出液中. 当氢氧化铝从铝酸钠溶液中沉淀时,钒留在母液中,随母液返回铝土矿的浸出作业,如此循环往复使钒在拜耳法铝酸钠溶液中得到富集[2]. 但钒(以V 2O5计)在铝酸钠溶液中逐渐积累到一定程度,例如V 2O 5达到0.5 g/L 时,晶种分解的氢氧化铝颗粒变小;同时,由于氢氧化铝中含有V 2O 5,则在焙烧时氧化铝强烈细化,对生产优质砂状氧化铝很不利. 随同氧化铝进入电解槽的V 2O 5,当电解质中含量达到5%(at.)时,铝电解的电流效率仅为40%左右[3]. 综上所述,钒在氧化铝生产流程中积累对于氧化铝的生产和电解都有害.通过化学方法对铝酸钠溶液中含钒化合物进行分离,不仅可除去氧化铝生产中的有害杂质,提高氧化铝产品的质量及电解效率,而且实验所得含钒溶液可作为制取纯度较高的V 2O 5的原料[4],有回收利用价值.2 实 验2.1 实验工艺通过比较沉淀、溶液萃取等[5]十几种常用的分离富集方法,参考Miller [6]选择分离方法的十项准则,选择沉淀法进行含钒铝酸钠溶液中分离钒实验,具体工艺流程见图1.图1 实验工艺流程图Fig.1 Process flow sheet of the test2.2 试剂及仪器作为实验原料的含钒铝酸钠溶液取自广西某铝厂,依据钒在拜耳法氧化铝生产流程的分布趋势[7],对广西某铝厂生产流程中4种含钒铝酸钠溶液进行了取样分析(溶液中钒含量以V 2O 5计,以下均同),分析结果见表1.增刊1 陈肖虎等:沉淀法从拜耳法铝酸钠溶液中分离钒 143表1 四种铝酸钠溶液中V2O5的浓度Table 1 Concentration of V2O5 in four kinds of sodium aluminate solutionSolution Refined liquor Decomposition mutterlauge Aluminium hydrate lotion Evaporated mutterlauge Concentration of V2O5 (g/L) 0.343 0.372 0.204 0.430从表1数值可见,某铝厂含钒铝酸钠溶液中的钒含量大致均匀. 分析该厂用拜耳法处理铝土矿工艺,选用含钒浓度较高且分解氢氧化铝后的蒸发母液实验更为有利,对蒸发母液中主要成分的浓度进行分析,分析结果如表2所示.表2 蒸发母液中主要成分浓度Table 2 Concentration of main components in evaporatedmutterlaugeComponent Na2O T Al2O3 Na2O K V2O5 Concentration (g/L) 257 130.40 245.33 0.430所用试剂氧化钙、氢氧化钙、氟化钠、五氧化二钒、氢氧化钠、对硝基苯酚、硝酸、磷酸、钨酸钠、盐酸、EDTA等,以上试剂除五氧化二钒为光谱纯外,其余试剂均为分析纯.主要实验仪器为分析天平、恒温水浴锅、电动调速搅拌器、真空抽滤装置、电热干燥箱、722分光光度计,加压装置等.3 结果与讨论3.1 钒在铝酸钠溶液中的存在形式钒在溶液中的聚合状态与其浓度及溶液酸度(以pH 值表示)有关. 波普等总结过这方面的资料,并绘出了如图2所示的不同pH值及含钒浓度下钒存在状态的分区图[8].图2 不同pH值和含钒浓度的溶液中钒的聚合状态图(25℃)Fig.2 Polymerization state of vanadium in the solutions withdifferent pH values and vanadium concentrations (25℃)从图2可见,当钒浓度很低时(如小于10−4 mol/L),在各种pH条件下它均以单核形式存在,随着溶液中钒浓度的增加,聚集态开始随溶液pH改变而变化. 拜耳法蒸发母液pH在14左右,钒浓度约为10−3 mol/L,可见钒在蒸发母液中只是以正钒酸盐形式存在.3.2 沉淀剂的种类的影响由于铝酸钠溶液组成比较复杂,选择沉淀剂时还应考虑铝酸钠溶液组成及其性质的影响. 考察CaO,Ca(OH)2, NaF对钒的沉淀效果,实验结果见表3.表3 沉淀剂种类对V2O5的回收率的影响Table 3 Effect of type of precipitating agent on recovery rate of V2O5Serial number Precipitating agent Excess coefficient Recovery rate of V2O5 (%)1 CaO 20 14.742 Ca(OH)2 20 17.963 NaF 20 23.75Note: For each experiment, the dosage of precipitating agent is indicated with multiple of minimum dosage of precipitating agent in theory. .从表3可见,CaO, Ca(OH)2和NaF均能使蒸发母液中的钒沉淀析出,且过量系数相同时V2O5的回收率依次增大. 相比之下,NaF对钒的沉淀效果最好,但是NaF本身有毒[9],不宜长期接触大量使用;Ca(OH)2用量稍大,价格略高,对钒的沉淀效果与CaO相比无较大提高. CaO作为沉淀剂用量小,成本低,过量易除去;从实际生产考虑,CaO是拜耳法石灰苛化所用的添加剂,避免了引进新的杂质污染溶液,沉钒后溶液可直接返回生产流程继续使用. 通过比较,选择CaO为沉淀剂更合理.3.3 沉淀剂用量的影响依据化学反应平衡的原理,一种反应物质的浓度增加,平衡向生成产物的方向移动. 未获得较高的回收率,逐步增加沉淀剂的用量,确定沉淀剂用量对V2O5回收率和Al2O3损失率的影响,实验结果如图3所示.由图3可知,CaO过量系数不大于1000时,V2O5回收率增长较快,Al2O3损失较少;CaO过量系数继续增大,V2O5回收率增长缓慢,Al2O3损失率急剧上升;144 过 程 工 程 学 报 第10卷当CaO 过量系数大于3200时,V 2O 5回收率小于Al 2O 3损失率. CaO 过量系数增长即沉淀剂用量增加,钙离子浓度增加,有利于钒酸钙的生成,提高V 2O 5回收率. 但是钙离子浓度上升,盐效应逐渐增强,致使沉淀速率减慢,V 2O 5回收率增长缓慢;同时也增大与其他物质反应的几率,促进了钙离子与铝离子生成铝酸钙副反应的进行. 可以认为蒸发母液中Al 2O 3损失,一部分是与钙离子反应生成多种形式的铝酸钙沉淀消耗了铝酸根,一部分是粘附在CaO 颗粒上而进入了滤渣中造成的. 通过增加沉淀剂的用量提高V 2O 5回收率,沉淀剂的用量应限制在一定范围内,沉淀剂的用量即CaO 过量系数应为1000时,是比较合理的.10002000300040005000010********60708090P e r c e n t a g e (%)Excess coefficient of CaO图3 氧化钙用量对V 2O 5回收率和Al 2O 3损失率的影响 Fig.3 Effect of CaO dosage on recovery rate of V 2O 5 andAl 2O 3 loss3.4 时间的影响沉淀反应的时间设置为0.5, 1, 2, 3 h 进行实验,确定沉反应时间对V 2O 5回收率和Al 2O 3损失率的影响,实验结果如图4所示.12162024283236404448P e r c e n t a g e (%)图4 Fig.4 Effect of reaction time on recovery rate of V 2O 5and Al 2O 3 loss图4表明,沉淀反应时间延长,增加反应物质的接触时间,无论主反应还是副反应都能够充分进行,V 2O 5的回收率和Al 2O 3损失率同时上升且上升幅度较小. 可见,沉淀反应时间对V 2O 5的回收率影响不显著,反应时间选择1 h 比较合理. 3.5 温度的影响达到最终浓度要求的蒸发母液温度为70~80℃,为降低能耗,沉淀反应温度也在80℃左右变动.图5为反应温度与V 2O 5回收率和Al 2O 3损失率的关系曲线. 温度升高,V 2O 5的回收率比Al 2O 3损失率上升幅度大. 由于生成钒酸钙的反应是吸热反应[10],高温更有利于反应进行,V 2O 5的回收率增加;钙离子与铝酸根的反应∆G φT 随温度的升高而增大,并先后由负值转变为正值,温度升高不利于反应进行[11],Al 2O 3损失率增加幅度很小. 因此,可选择90℃进行沉淀反应,以达到较高的V 2O 5的回收率.7075808590101520253035404550P e r c e n t a g e (%)Reactiom temperature (℃)图5 反应温度对V 2O 5回收率和Al 2O 3损失率的影响 Fig.5 Effect of reaction temperature on recovery rate ofV 2O 5 and Al 2O 3 loss4 结 论V 2O 5回收率的主要因素,沉淀反应温度次之,沉淀反应时间最次. 最佳单因素条件(CaO 过量系数为1000,反应时间 1 h ,反应温度90℃)下,V 2O 5总回收率可达45.34%.增刊1 陈肖虎等:沉淀法从拜耳法铝酸钠溶液中分离钒 145参考文献:[1] 百科编委会. 化工百科全书(第四卷) [M]. 北京:化学工业出版社,1993. 73.[2] 姬云波,童雄,叶国华. 提钒技术的研究现状和进展 [J]. 国外金属矿选矿,2007, 5: 10−13, 37.[3] 甘国耀,王晔. 从氧化铝生产流程中回收钒 [J]. 轻金属,1984, (8):13.[4] 李中军,庞锡涛,刘长让. 弱酸性铵盐沉钒工艺条件研究 [J]. 郑州大学学报,1994, (26): 3.[5] 《化学分离富集方法及应用》编委会. 化学分离富集方法及应用[M]. 长沙:中南工业大学出版社,1997. 1−12.[6] Miller J M. Separation Methods in Chemical Analysis [M]. New York:John Wiley, 1978.[7] 毕诗文,于海燕. 拜耳法生产氧化铝 [M]. 北京:冶金工业出版社,2007.[8] 廖世明,柏谈论. 国外钒冶金 [M]. 北京:冶金工业出版社,1980,61.[9] 百科编委会. 化工百科全书第五卷 [M]. 北京:化学工业出版社,1993,13.[10] 梁英教,车萌昌. 无机热力学数据手册 [M]. 沈阳:东北大学出版社,1993.[11] 孙健程,冯其明,陈云. 碱性体系中铝−钒−钼分离技术研究 [J].稀有金属与硬质合金,2008,36(3): 19−23.Separation of Vanadium from Sodium Aluminate Solution inBayer Process by PrecipitationCHEN Xiao-hu1, CHEN Ying1, GAN Man2, XU Kai-xin2(1. Materials and Metallurgy College, Guizhou University, Guiyang, Guizhou 550003, China;2. Wengfu Group Co., Ltd., Fuquan, Guizhou 550501, China)Abstract: The separation of vanadium form sodium aluminate solution in Bayer process by precipitation method was investigated, focusing on the effect of various factors which influence recovery rate of vanadium pentoxide in precipitation process through the single factor experiment, such as precipitating agent dosage, precipitation reaction time, precipitation reaction temperature. The experimental results showed that it was more effective to choose evaporated mutterlauge as raw material, calcium oxide as precipitating agent for the experiments. Vanadic acid was the main existence form of the vanadium in evaporated mutterlauge. Precipitating agent dosage was the most primary factor affecting recovery rate of vanadium pentoxide, reaction temperature was the next one, reaction time was obviously most inferior. Under the condition of optimized single factor technological parameters (excess coefficient of calcium oxide 1000, reaction time 1 h, reaction temperature 90℃), the total recovery rate of vanadium pentoxide was up to 45.34%.Key words: sodium aluminate solution; vanadium; precipitation; separation。

石煤提钒实验报告

石煤提钒实验报告实验目的本实验的目的是通过石煤提取钒的方法,了解石煤中钒的含量以及提取过程中的各种因素对钒提取率的影响。

实验原理石煤中的钒以氧化态存在,常见的是V2O5。

石煤中的钒主要通过煅烧氧化、硝酸铵胶凝和浸提等步骤进行提取。

实验步骤1. 取一定量的石煤样品并干燥,然后通过煅烧氧化,使样品中的有机碳得到氧化。

2. 将氧化后的样品加入硝酸铵溶液中形成胶体,然后固化成颗粒。

3. 通过浸提实验,利用稀硫酸或盐酸将胶凝体中的钒溶出,然后进行分离和测定。

实验材料与仪器材料1. 石煤样品2. 硝酸铵溶液3. 稀硫酸溶液或盐酸溶液仪器1. 干燥器2. 昇华炉3. 恒温水浴4. 高速搅拌器5. 离心机6. pH计7. 毛细管8. 新刀实验结果与分析通过实验,我们得到了石煤样品中钒的含量和提取率的数据。

通过对数据进行分析,我们可以得到以下结论:1. 钒的含量在不同石煤样品中存在差异,通常在1%以下。

2. 在石煤样品的氧化过程中,适宜的煅烧温度和时间可以提高钒的氧化率,从而提高提取率。

3. 硝酸铵胶凝体的制备对于提高提取率也起着重要作用。

通过调整胶凝体的pH 值,可以改变钒的溶解度和胶凝体的颗粒大小。

4. 浸提实验中,选择合适的浸提剂和条件对于提取率也有显著影响。

稀硫酸或盐酸溶液的浓度、浸取时间和温度等都需要进行优化。

实验结论通过本次实验,我们了解了石煤提钒的方法和过程,得到了一定的实验数据并进行了分析。

实验结果表明,在合适的条件下,我们可以高效地从石煤中提取钒。

这对于石煤的综合利用和钒的资源化非常重要。

存在问题与建议在本次实验中,我们发现了一些问题,为了进一步提高提取率,有以下建议:1. 石煤样品的选择和处理对于提取率有重要影响,可以进一步优化和改进。

2. 实验过程中一些操作步骤需要更加精确和细致,例如控制煅烧温度和时间、调整胶凝体的pH值等。

3. 浸提实验中,可以尝试不同的浸提剂和操作条件,寻找最佳的提取方案。

沉钒实验报告

1 实验目的

在弱碱性条件下对沉淀偏钒酸铵实验条件 (加铵系数、 温度、 及沉淀时间等) 进行研究,以达到优化,从而提高沉钒效率。

2 实验原料及方法

2.1 实验原料 实验所用浓H2SO4,NaOH和NH4Cl均为国产分析纯试剂。钒溶液采用由石煤矿经 过酸浸、氧化、离子交换树脂吸附-解吸、MgCl2共沉淀除杂等工序得到, 溶液pH 值为9.0, 其主要成分见表1。 项目 含量(g\L) V2O5 25.16 Al 0.002 Fe 0.001 Ca 0.04 Si Mg

0.001 1.52

表1 钒浸出液主要化学成分 2.2

仪器 实验方法

电子天平;电热恒温水浴锅;磁力搅拌器;ICP。 2.3

准确量取50mL原料液,室温下, 按实验要求加入适量铵盐,搅拌至铵盐溶解分 散,在水浴锅中恒温加热、搅拌至规定的沉钒时间,冷却后过滤,测量溶液中V2O5 浓度,计算沉钒率。 NH4Cl加入量用加铵系数K表示: K =

产品检验

在pH =9.0,K=5,温度50 ℃条件下搅拌沉钒60 min ,冷却、过滤,并用少量 NH4Cl 溶液洗涤、烘干,放入马弗炉中在400~500 ℃下煅烧,得五氧化二钒粉末, 对产品进行检测(见表5) ,其纯度达到国家标准。 项目 V2O5 Si Fe P S As Na2O V2O4 物 理 + K2O 状态 国 家 标 准 ( ω \%) 本 产 品 (ω \%) 表5 五氧化二钒质量对比

图3.时间对沉钒率的影响图

3.4 优化条件实验

根据以上单因素条件实验结果,取两份含钒26.31g\L的溶液,在pH = 9.0、 加铵系数K=5、 温度50℃、 沉钒时间60min条件下, 进行沉钒。 测得溶液中残余V2O5 浓度分别为0.287g\L和0.275g\L。沉钒率分别高达98.90%和98.94%。此条件为最 优条件。 3.5

钒矿选矿试验报告

目录1 前言 (1)2 试样的采取及加工 (2)3 原矿工艺矿物学研究 (3)3.1 矿石矿物组成 (3)3.1.1 化学成分 (3)3.1.2 矿石矿物组成 (3)3.1.3 矿石矿物相对含量 (3)3.2 矿石结构构造 (3)3.2.1 构造 (3)3.2.2 结构 (4)3.3 矿石矿物嵌布特征 (4)3.4 钒矿物嵌布粒度 (4)3.5 钒矿物单体解离度测定 (4)3.6 结论 (4)4 浸出试验内容及结果 (12)4.1 磨矿曲线 (12)4.2 原矿筛析 (12)4.3 焙烧-浸出工艺研究 (13)4.3.1 原矿加添加剂直接浸出 (13)4.3.2 钙化焙烧—浸出工艺 (14)4.3.3 焙烧细度对浸出影响 (14)4.4 浓硫酸熟化工艺试验 (15)4.4.1 熟化酸用量条件试验 (15)4.4.2 熟化温度条件试验 (16)4.4.3 熟化时间条件试验 (17)4.4.4 熟化细度条件试验 (18)4.4.5 浸出时间条件试验 (19)4.4.6 浸出液固比条件试验 (20)4.4.7 两段错流浸出试验 (21)4.4.8 二次熟化酸用量条件试验 (22)4.4.9 熟化综合工艺研究 (23)4.5 本章小结 (25)5 浸出液的处理—净化与浓缩 (26)5.1 浸出液的中和 (26)5.2 萃取 (26)5.2.1 不同配比的萃取剂对钒萃取率的影响 (26)5.2.2 萃取时间对钒萃取率的影响 (27)5.2.3 萃原液pH对钒萃取率的影响 (27)5.2.4 相比对钒萃取率的影响 (28)5.2.5 最优萃取条件试验 (29)5.2.6 萃取级数对钒萃取率的影响 (29)5.3 负载有机相的洗涤 (30)5.4 负载有机相的反萃 (30)5.4.1 反萃剂酸度对钒反萃率的影响 (31)5.4.2 反萃时间对钒反萃率的影响 (31)5.4.3 反萃相比对钒反萃率的影响 (32)5.4.4 反萃综合条件试验 (32)5.4.5 反萃级数对钒反萃率的影响 (33)6 V2O5产品的制备 (34)6.1 沉钒 (34)6.1.1 反萃液的氧化 (34)6.1.2 中性铵盐沉淀 (34)6.1.3 酸性铵盐沉淀 (35)6.1.4 沉淀pH的选择 (35)6.1.5 沉淀温度的选择 (35)6.1.6 沉淀时间选择 (36)6.1.7 沉淀的洗涤 (36)6.2 沉钒工艺确定 (37)6.3 煅烧分解 (38)7 工艺条件和工艺流程的确定 (40)7.1 主要工艺条件和工艺参数 (40)7.2 工艺流程 (42)8 经济概算 (44)9 结论 (46)1 前言我国钒资源主要以钒钛磁铁矿、石煤矿和粘土钒矿等形式存在。

钒铬铁锰实验报告

一、实验目的1. 掌握钒、铬、铁、锰元素的主要氧化态化合物的重要性质;2. 了解这些元素氧化态之间相互转化的条件;3. 通过实验,加深对元素周期律的理解。

二、实验原理钒、铬、铁、锰均为过渡金属元素,具有丰富的氧化态。

本实验主要研究这些元素在酸、碱、氧化剂和还原剂作用下的化学反应,以及它们氧化态之间的转化。

三、实验用品1. 仪器:试管、烧杯、酒精灯、离心机、离心试管、滴定管、移液管等;2. 固体药品:V2O5、Cr2O3、Fe2O3、MnO2;3. 液体药品:H2SO4(1mol·L-1,浓)、HCl(2mol·L-1,浓)、NaOH(2mol·L-1,6mol·L-1,40%)、HAc、K2Cr2O7(·L-1,饱和)、K2CrO4(·L-1)、KMnO4(·L-1)、KI(·L-1)、NaNO2(·L-1)、MnSO4(·L-1)、NH4Cl、Na2SO3(·L-1)、Na2S(·L-1)、H2S、BaCl2(·L-1)、Pb(NO3)2(·L-1)、AgNO3(·L-1)、3%H2O2、乙醇;4. 材料:木条、冰。

四、实验内容1. 钒的化合物性质(1)将V2O5溶于浓硫酸,观察溶液颜色变化,记录实验现象;(2)向V2O5溶液中加入NaOH溶液,观察沉淀的形成,记录实验现象;(3)向V2O5溶液中加入还原剂H2S,观察溶液颜色变化,记录实验现象。

2. 铬的化合物性质(1)将Cr2O3溶于浓硫酸,观察溶液颜色变化,记录实验现象;(2)向Cr2O3溶液中加入NaOH溶液,观察沉淀的形成,记录实验现象;(3)向Cr2O3溶液中加入还原剂H2S,观察溶液颜色变化,记录实验现象。

3. 铁的化合物性质(1)将Fe2O3溶于浓硫酸,观察溶液颜色变化,记录实验现象;(2)向Fe2O3溶液中加入NaOH溶液,观察沉淀的形成,记录实验现象;(3)向Fe2O3溶液中加入还原剂H2S,观察溶液颜色变化,记录实验现象。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 实验目的

在弱碱性条件下对沉淀偏钒酸铵实验条件 (加铵系数、 温度、 及沉淀时间等) 进行研究,以达到优化,从而提高沉钒效率。

2 实验原料及方法

2.1 实验原料 实验所用浓H2SO4,NaOH和NH4Cl均为国产分析纯试剂。钒溶液采用由石煤矿经 过酸浸、氧化、离子交换树脂吸附-解吸、MgCl2共沉淀除杂等工序得到, 溶液pH 值为9.0, 其主要成分见表1。 项目 含量(g\L) V2O5 25.16 Al 0.002 Fe 0.001 Ca 0.04 Si Mg

NH 4Cl 加入量(g) 母液中V2O5量(g)

3

实验结果与讨论

3.1

加铵系数K对沉钒率的影响

取含钒25.16g\L溶液,在pH=9、温度80℃、水浴1小时条件下,探索加铵系 数K对钒沉淀率的影响,见表2。由表2得沉钒率与加铵系数K关系见图1。 由图1可知,沉钒率随铵盐用量的增加而增大,加铵系数在2-3之间时沉钒率 有明显增大。pH=8~9时,溶液中的钒主要以V4O12-4(即VO3-)形式存在。当向钒 溶液中加入NH4Cl时,将发生复分解反应,生成溶解度很小NH4 VO3的白色结晶。 溶液中NH4+浓度增大,一方面有利于NH4 VO3沉淀的生成,另一方面因同离子效 应也会降低NH4 VO3的溶解度,故铵盐过量有利于沉钒【1】。当加铵系数超过3以后 增加不明显,但K=5时沉钒率达到98.69%,为提高钒的回收率,选择K=5作为最佳 沉钒加铵系数。 加铵系数 2 3 4 5

产品检验

在pH =9.0,K=5,温度50 ℃条件下搅拌沉钒60 min ,冷却、过滤,并用少量 NH4Cl 溶液洗涤、烘干,放入马弗炉中在400~500 ℃下煅烧,得五氧化二钒粉末, 对产品进行检测(见表5) ,其纯度达到国家标准。 项目 V2O5 Si Fe P S As Na2O V2O4 物 理 + K2O 状态 国 家 标 准 ( ω \%) 本 产 品 (ω \%) 表5 五氧化二钒质量对比

0.001 1.52

表1 钒浸出液主要化学成分 2.2

仪器 实验方法

电子天平;电热恒温水浴锅;磁力搅拌器;ICP。 2.3

准确量取50mL原料液,室温下, 按实验要求加入适量铵盐,搅拌至铵盐溶解分 散,在水浴锅中恒温加热、搅拌至规定的沉钒时间,冷却后过滤,测量溶液中V2O5 浓度,计算沉钒率。 NH4Cl加入量用加铵系数K表示: K =

图3.时间对沉钒率的影响图

3.4 优化条件实验

根据以上单因素条件实验结果,取两份含钒26.31g\L的溶液,在pH = 9.0、 加铵系数K=5、 温度50℃、 沉钒时间60min条件下, 进行沉钒。 测得溶液中残余V2O5 浓度分别为0.287g\L和0.275g\L。沉钒率分别高达98.90%和98.94%。此条件为最 优条件。 3.5

99.5 99 98.5 98 97.5 沉钒率\% 97 96.5 96 95.5 95 94.5 94 40 50 60 70 温度\℃ 80 90 100 94.54 98.92 98.73 98.21 97.61

图2. 温度对沉钒率的影响图

3.3 时间对沉钒率的影响

沉钒的过程是沉淀晶核形成、长大的过程,需要一定的孕育和反应陈化时间 。取含钒26.31g\L的溶液,在pH = 9.0、温度60℃、加铵系数K=5情况下测定其 沉钒速度。见表4。根据表4得出时间与沉钒率的关系,如图3。 图3表明: 随反应时间的增加, 沉钒率上升明显; 当沉钒时间大于40min以后, 再延长沉淀时间,沉钒率增加不明显,为保证既有足够的反应时间, 又不影响沉 钒周期, 沉钒时间控制在60min为宜。

【2】

沉淀时间 (min) 溶液中残余 V2O5(g\L)

20 0.51

30 0.46

40 0.36

60 0.33

80 0.32

表4 时间与溶液中钒浓度表

98.9 98.8 98.7 98.6 98.5 沉钒率\% 98.4 98.3 98.2 98.1 98 10 20 30 40 50 60 时间\min 70 80 90 98.06 98.34 98.62 98.73 98.78

4 结果

1. 对酸浸石煤离子交换解吸液直接沉淀偏钒酸盐的工艺是可行的,对含钒25 g/ L左右的溶液,其沉钒率大于98 % ,产品纯度可达国家标准。 2.沉钒的最佳实验条件为: pH = 9.0,KNH3=5,温度50 ℃,时间60min。

5 参考文献

【1】廖世明,柏谈论.国外钒冶金. 北京:冶金工业出版社,1985 【2】 王金超, 陈厚生.多聚钒酸铵沉淀条件的研究[J].钢铁钒钛, 1993, 14(2): 28 32. 【3】张云,范必威,彭达平等 成都理工学院学报,2001 ,28 (1) :127 【4】张云,范必威 洒泉地调队石煤提钒中试报告11999 ,内部资料

温度5060708090溶液中残余v2o5gl027032045060137温度与溶液中钒浓度表4456850595199869405060708090100152535455533时间对沉钒率的影响沉钒的过程是沉淀晶核形成长大的过程需要一定的孕育和反应陈化时间90温度60加铵系数k5情况下测定其沉钒速度

K 溶液中残 余V2O5(g\L) 13.95 表2

100 95.19 90 85.05 沉钒率\% 80 70 60 50 44.56 40 1.5 2.Байду номын сангаас 3.5 加氨系数K 4.5 5.5

3.76

1.21

0.33

加铵系数与溶液中钒浓度表

98.69

图1. K对沉钒率的影响图

3.2 温度的影响

取含钒25.11g/L的溶液,在pH = 9.0,加铵系数K=5,沉淀时间1小时,温度 范围为50-90℃情况下测定其沉钒效率。结果见表3及图2。图2表明,在此pH条件 下,低温有利于结晶析出,且温度越低,沉钒速度越快,相同时间的沉钒率越高; 另外,随温度变化沉钒率有下降趋势,可能由于温度高、时间长,溶液中的NH3大 量挥发,使加铵系数降低所引起【3,4】。所以宜选择50℃作为最佳沉钒温度。既降 低能耗,又提高沉钒率。 温度(℃) 50 60 70 80 90 溶液中残余 0.27 0.32 0.45 0.60 1.37 V2O5(g\L) 表3 温度与溶液中钒浓度表